Самый первый токарный станок по металлу в мире

Обновлено: 04.07.2024

Токарные станки, основа для большинства малых и средних производств, пользуются популярностью во всем мире ввиду высокого КПД при обработке заготовок и изготовлении разнообразных деталей.

Станки имеют довольно большое количество разновидностей, обусловленных их функциональными задачами, и со всем этим многообразием мы ознакомим читателя в нашем материале.

Что он делает?

Токарный станок служит для обработки деталей: расточки и обточки, сверления и зенкерования, развертывания и нарезания резьбы, подрезания и обработки торцов, некоторых других операций. Все это вместе называется обработкой тел вращения.

Тело вращения — это объемное тело, которое получается при вращении объекта (фигуры-контура) обработки вокруг оси вращения, которая расположена в одной плоскости с этим объектом.

Виды оборудования для токарной обработки

Виды станков разделяют в зависимости от следующий параметров:

- предназначения станка;

- точности выполняемых им работ;

- его массы;

- максимальной длины и диаметра детали, которую можно обработать на станке, а также ее положения по отношению к инструменту обработки, установленном в станке.

Фактически, можно разделить станки на деревообрабатывающие и металлообрабатывающие, после чего выделить в каждой группе свои подгруппы, в зависимости от специфики оборудования, сориентированного на выполнение конкретных поставленных перед станками задач.

Работы по дереву

Станки по дереву обычно имеют несколько меньший размер и мощность по сравнению с их «коллегами», работающими по металлу, кроме того, они не требуют наличия системы подачи жидкости-охладителя, т. к. работа с деревом дает значительно меньшие нагрузки. Существует довольно большое количество разновидностей станков для работы по дереву, рассмотрим их подробнее.

Пилильные

Оборудование такого типа используется для придания формы выбранным деревянным элементам, а также для распилки заготовок, оборудование требует минимального уровня подготовки работника для выполнения работ. Этот вид станков делится на:

- пилорамы, которые с помощью линейных пил обеспечивают поперечную либо продольную распиловку деревоматериала, они обеспечивают общую подготовку материала к дальнейшей работе;

- ленточные станки, которые разрезают деревоматериал во время линейного движения пилы, используются для предварительной заготовки материала и его обработки;

- круглопильные устройства, распиливающие древесину в вертикальной либо наклонной плоскостях с использованием круглых пил, чаще всего используются при формовке ввиду их более высокую точность работы, по сравнению с другими устройствами этой группы.

Строгальные

Строгальное станочное оборудование выполняет задачи, связанные со снятием верхнего слоя обрабатываемого материала, и делятся на:

- рейсмусовые односторонние, с помощью которых обрабатывается верхняя поверхность, чаще всего на крупных заготовках, просты как конструктивно, так и при обслуживании;

- рейсмусовые двухсторонние, которые могут обрабатывать обе плоскости, и нижнюю, и верхнюю, значительно повышают эффективность работы, но сложнее в обслуживании;

- фуговальные, главным преимуществом которых является возможность снятия фаски под нужным углом, при этом функция обработки поверхности также доступна.

Сборочные

Сборочные станки — автоматизированные устройства, служащие для сборки ряда элементов в готовое изделие либо полуфабрикат, служащий для последующей обработки и/или сборки с другими элементами.

Гнутарные

Как можно понять из названия данной группы станков, главная функция данного оборудования — придание элементам определенной формы последствием их выгибания, для чего используются гидравлические прессы, оборудованные фиксирующими зажимами.

Шлифовальные

Эти станки обычно используются на последних стадиях изготовления деталей, с их помощью делают чистовую обработку, снимая верхний слой материала с помощью покрытого абразивами инструмента. Шлифовальные станки делятся на несколько групп:

- круглошлифовальные, для обработки тел вращения;

- плоскошлифовальные, для соответствующих поверхностей;

- кромкошлифовальные, для обработки кромки фигурных элементов;

- специальные шлифовальные, для сложных поверхностей.

Фрезерные

Фрезерные станки нужны для обработки фасонных и плоских поверхностей. В зависимости от своей конфигурации, они разделяются на:

- вертикально-фрезерные, с перпендикулярным расположением инструмента по отношению к столу и детали;

- горизонтально-фрезерные, с горизонтальным расположением шпинделя;

- универсальные, на которых можно менять расположение заготовки по отношению к обрабатывающему узлу без ее переустановки.

Сверлильные

Станки такого типа служат для просверливания и рассверливания отверстий в деталях либо для их обработки. Также имеют деление на несколько видов:

- вертикальные, работающие исключительно в вертикальной плоскости;

- горизонтальные, аналогично обрабатывающие детали, но в горизонтали;

- радиальные, на которых можно менять угол наклона инструмента для обработки закрепленной детали.

Токарные

Деревообрабатывающие токарные станки применяются для точения корпусных деталей и крепежа, изготовление декоративных элементов. Делятся они на группы, обусловленные степенью автоматизации устройства:

- устройства с ручным управлением, полностью зависящие от работника;

- автоматизированное оборудование, в котором есть узлы, обеспечивающие копирование ряда процессов без участия человека, но под его контролем;

- полностью автоматическое оборудование, в которых все процессы контролируются заданной до запуска станка компьютерной программой.

Для работ по металлу

Станки для работы по металлу имеют меньшее количество разновидностей, но несколько другую специфику.

Исходя из степени точности выполняемых работ оборудование может быть:

- сверхточным;

- повышенной точности;

- особо точным;

- точным;

- нормальной точности.

Исходя из типа предстоящих работ, можно подобрать оборудование с учетом его специфики.

Лоботокарные

Данные механизмы работают с металлическими деталями большого или неравномерного диаметра, вытачивания цилиндрообразных заготовок большой тяжести, работают они в горизонтальной плоскости.

Карусельные

С помощью таких станков можно выполнять простую подготовку деталей (обтачивание) либо создать заготовки для изготовления более сложных объектов, например, зубчатых колес, так как они могут использоваться как для обычного токарного точения, так и для:

- сверления;

- растачивания;

- подрезания торцов;

- нарезки резьбы;

- зенкирования;

- создания канавок.

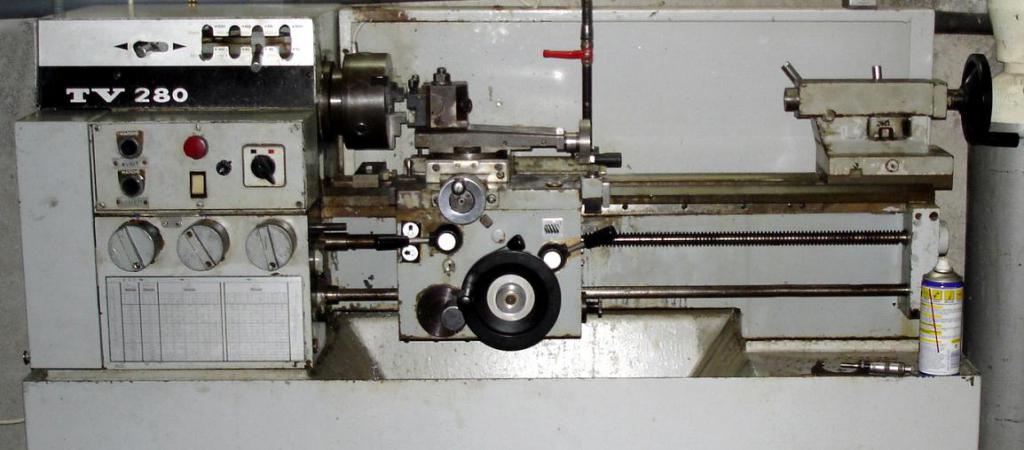

Токарно-винторезные

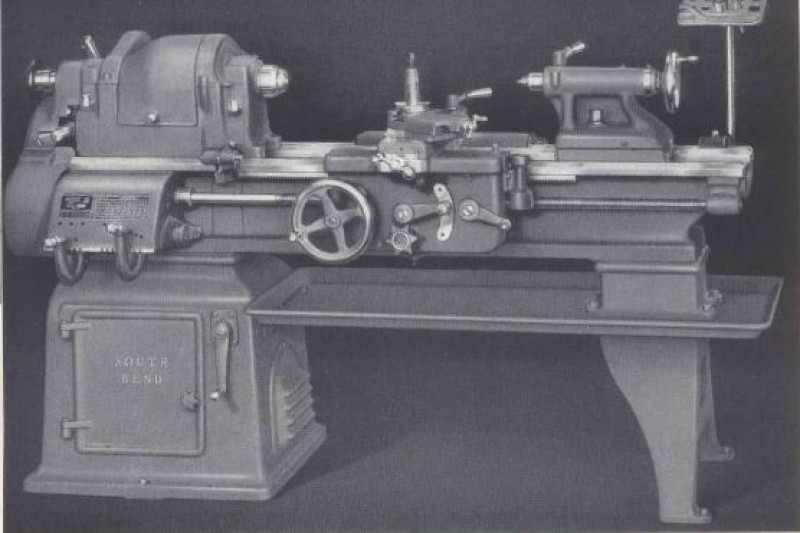

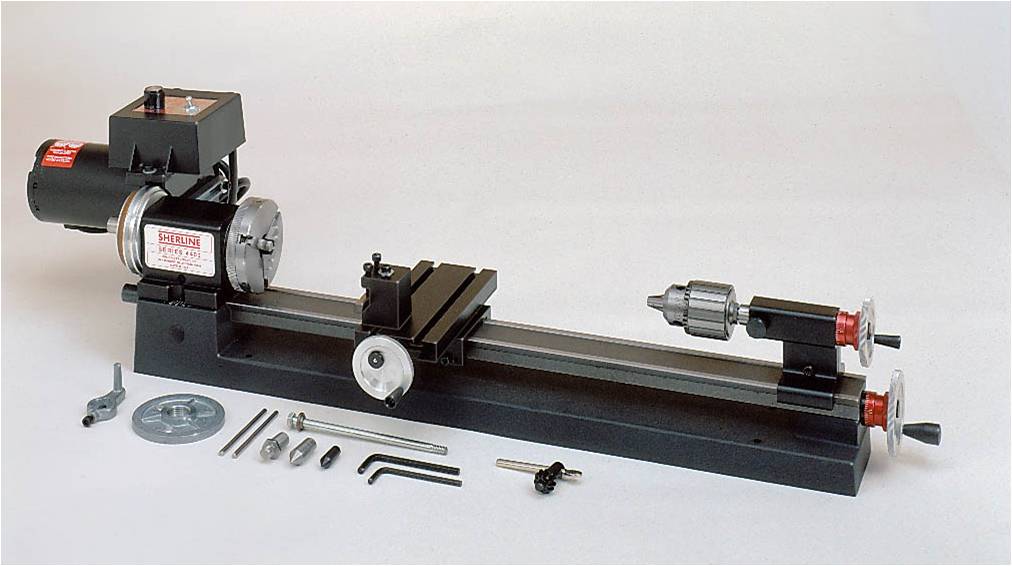

Пожалуй, самый распространенный тип устройств для обработки металла ввиду своей универсальности, кроме того, существуют модели действительно небольших размеров, которые можно поставить в любой маленькой мастерской.

Такой станок позволяет работать с цветметом и черметом, точить конусы, нарезать резьбу разных типов: дюймовую или метрическую, питчевую.

Токарно-револьверные

Токарно-револьверные станки также имеют большое распространение, особенно в формате ЧПУ, с револьверной головкой под несколько инструментов сразу. Многопозиционная поворотная головка, конструктивный элемент, который значительно увеличивает эффективность работы устройства, сокращая время на обработку детали.

Как пользоваться?

Перед тем, как дать краткий экскурс в особенности использования токарных станков, обязательно необходимо напомнить выполнении правил техники безопасности при работе с этим оборудованием:

- Одежда и обувь работника должны закрывать все тело, оставляя открытыми только кисти, шею и голову, одежда в идеале не должна быть прилегающей или свободной — этот комплекс мер защитит как от мелкой стружки, летящей во время работы, так и от серьезных травм, которые могут возникнуть при затягивании одежды в подвижные элементы станка.

- Необходимо использовать защитные очки и стоять на деревянном настиле во избежание поражения током во время работы на оборудовании.

- Категорически необходимо всегда использовать защитный кожух станка, который закроет зону вращения закрепленной детали.

Токарные станки, в большинстве своем, достаточно просты в освоении, поэтому как под руководством опытных мастеров, так и с помощью обучающих роликов в сети можно познать азы их использования и сделать первые шаги в этой сфере.

Примитивно, принцип работы на станке (для примера берем токарно-винторезный) выглядит следующим образом:

- работник становится перед станком;

- размещает заготовку между двумя окончаниями ходового вала;

- включает станок;

- плавно и медленно перемещает резец, выполняя обработку;

- выключает станок по завершению работы.

Более детальные инструкции, конечно, лучше получать под контролем опытных коллег, поскольку даже видеоролики пока еще не умеют отвечать на заданные вопросы, возникающие в процессе работы на станках.

Что можно сделать на нем?

Токарный станок в умелых руках и при наличии необходимых для работы материалов является крайне эффективным инструментов для изготовления металлических или деревянных изделий, причем сюда можно отнести как высокоточные детали для другого оборудования, так и разнообразные ручные поделки для дома или досуга.

Изделия из древесины

Изготавливать изделия из дерева можно как «для дома, для семьи», так и на продажу. В последнем случае сделанные вещи имеют магическую приставку в своем названии «сделано индивидуально», что в нашу эпоху глобализации всех процессов имеет немалый вес в глазах многих потенциальных покупателей.

Можно изготавливать элементы мебели для ее последующей сборки (думаем, все помнят школьные табуретки, изготовленные и собранные на уроках труда), рукоятки для инструментов, средний и мелкий декор — основу для настенных часов, вазы, фигурки существ, популярным видом изготовляемых на станке изделий являются шахматы, шашки, нарды.

Металлические поделки

Токарные станки для металлообработки обычно не связывают с поделками, ведь с их помощью масса предприятий и мастеров-одиночек работает над изготовлением гаек и болтов, втулок и муфт, колец и валов различного назначения, максимум, что может представить себе человек, не владеющий информацией — это расточка каких-то деталей во время ремонта и схожие действия.

Тем не менее, круг выполняемых задач не ограничивается только работой. Металлические поделки может изготовить как опытный работник, так и начинающий практикант, чаще всего это фигурки либо отдельные декоративные элементы: шары и брелоки, кубики и целые модельки (например, автомобилей).

В заключение хочется отметить следующее: мир токарных станков, при всей его величине и многообразии, доступен каждому, кто захочет попробовать себя на этой стезе. Тем более, сейчас, с активным распространение устройств с ЧПУ, маленький токарный станок можно установить даже у себя дома, а после прохождения курсов по его использованию со временем и растущим опытом можно стать одним из тех, кто может превратить кусок материала в настоящий шедевр, будь он предназначен для работы или досуга.

Токарный станок: история изобретения и современные модели

В настоящее время широко известен токарный станок. История его создания начинается с 700-х годов н.э. Первые модели применялись для обработки древесины, 3 века спустя был создан агрегат для работы с металлами.

Первые упоминания

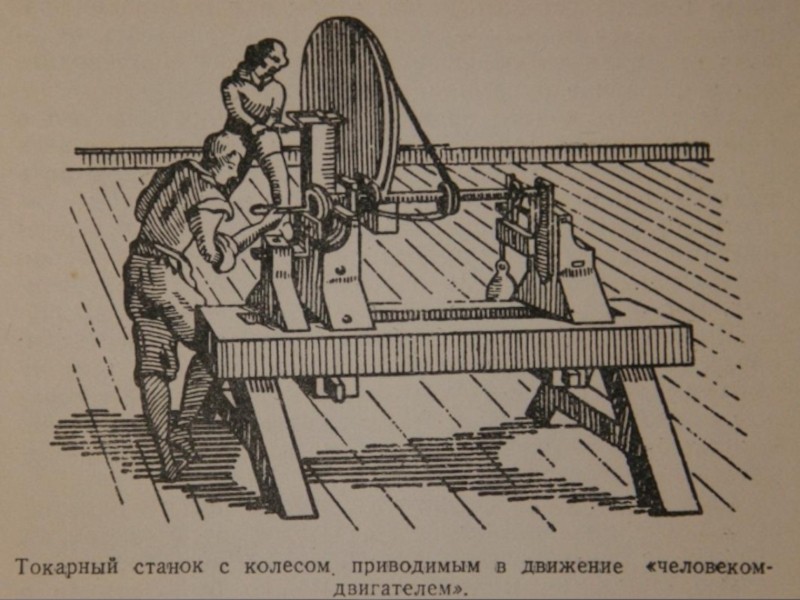

В 700-х годах н.э. был создан агрегат, частично напоминающий современный токарный станок. История его первого удачного запуска начинается с обработки древесины методом вращения заготовки. Ни одной детали установки не было сделано из металла. Поэтому надежность таких устройств довольна низкая.

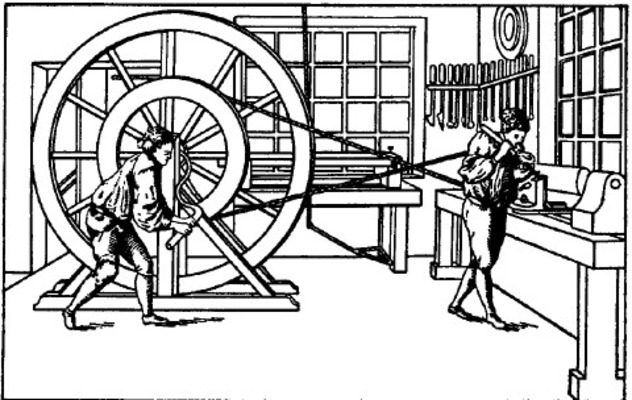

В то время низкий КПД имел токарный станок. История производства восстановлена по сохранившимся чертежам, рисункам. Чтобы раскрутить заготовку требовалось 2 крепких подмастерья. Точность получаемых изделий невысокая.

Информацию об установках, отдаленно напоминающих токарный станок, история датирует 650 годом до н. э. Однако общим у этих машин был только принцип обработки — методом вращения. Остальные узлы были примитивны. Заготовка приводилась в движение в прямом смысле руками. Использовался рабский труд.

Созданные модели в 12 веке уже имели подобие привода и на них могли получить полноценное изделие. Однако держателей инструмента еще не было. Поэтому о высокой точности изделия было рано говорить.

Устройство первых моделей

Старинный токарный станок зажимал заготовку между центрами. Вращение осуществлялось руками всего на несколько оборотов. Неподвижным инструментом осуществлялся рез. Аналогичный принцип обработки присутствует в современных моделях.

В качестве привода для вращения заготовки мастера использовали: животных, лук со стрелами привязанный веревкой к изделию. Некоторые умельцы для этих целей строили подобие водяной мельницы. Но значительно повысить производительность так и не получалось.

Первый токарный станок имел деревянные части, и с увеличением количества узлов терялась надежность устройства. Водяные приспособления быстро теряли актуальность ввиду сложности ремонта. Только к 14 веку появился простейший привод, значительно упростивший процесс обработки.

Ранние приводные механизмы

Прошло несколько веков с изобретения токарного станка до реализации на нем простейшего приводного механизма. Представить его можно в виде жерди закрепленной посередине на станине поверх заготовки. Один конец очепа привязан веревкой, которая обернута вокруг заготовки. Второй закреплен с педалью для ног.

Этот механизм успешно работал, но не мог дать необходимую производительность. Принцип работы был построен на законах упругой деформации. При нажатии на педаль осуществлялось натяжение веревки, жердь изгибалась и испытывала значительное напряжение. Последнее передавалось заготовке, приводя ее в движение.

Провернув изделие на 1 или 2 оборота, жердь освобождалась и снова изгибалась. Педалью мастер регулировал постоянную работу очепа, заставляя непрерывно вращаться заготовку. Руки при этом были заняты инструментом, совершая обработку древесины.

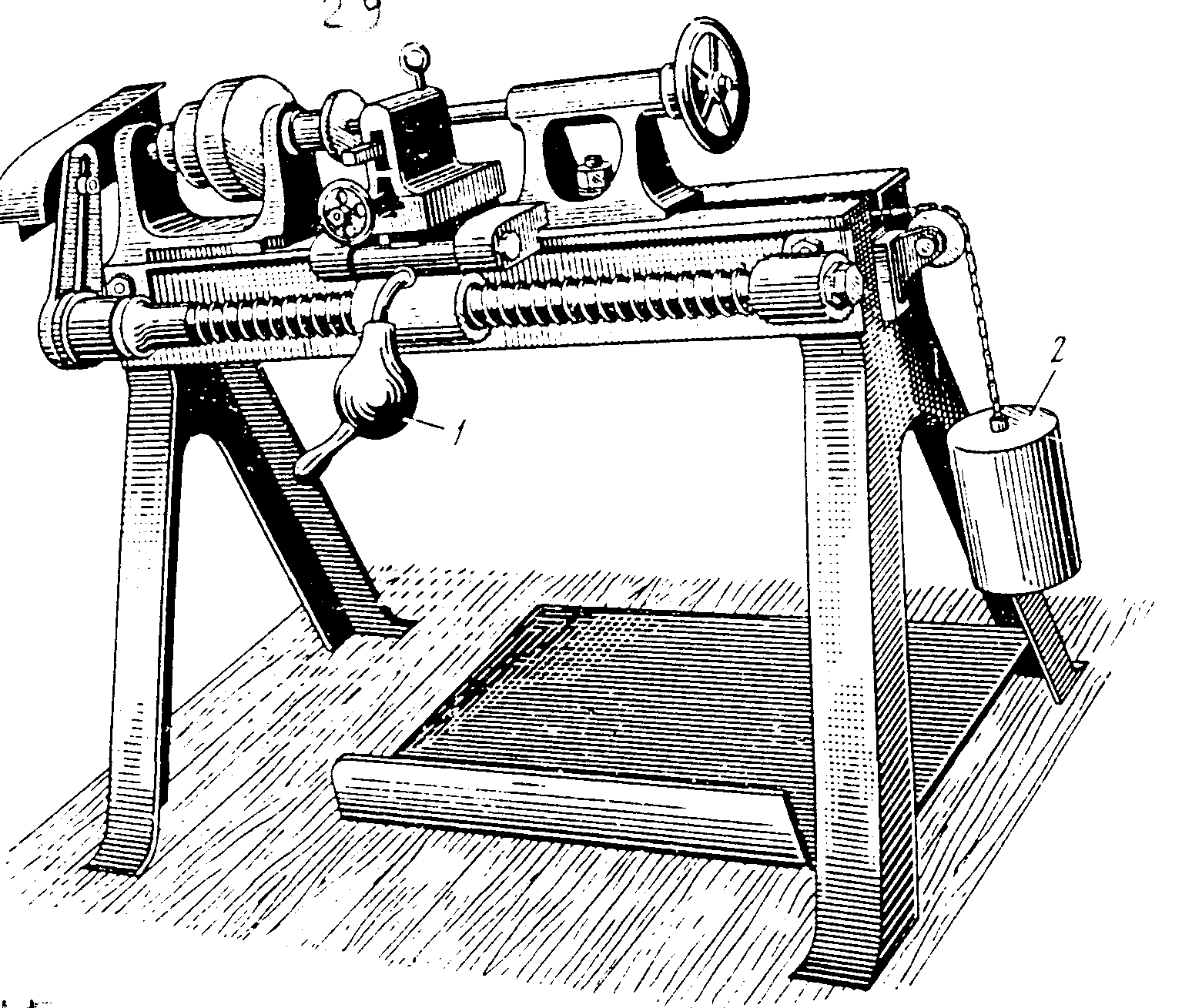

Этот простейший механизм унаследовали следующие версии станков, которые уже имели кривошипно-шатунный механизм. Аналогичную конструкцию привода впоследствии имели механические швейные машинки 20-го века. На токарных станках при помощи кривошипа добились равномерного движения в одну сторону.

За счет равномерного движения мастера стали получать изделия правильной цилиндрической формы. Единственное чего не хватало — жесткости узлов: центров, державок инструмента, приводного механизма. Из дерева изготавливались держатели резцов, что приводило к их отжиму при обработке.

Но, несмотря на перечисленные недостатки, стало возможным выпускать даже шарообразные детали. Обработка металлов еще была затруднительным процессом. Даже мягкие сплавы вращением не поддавались реальному точению.

Положительным сдвигом в конструировании станков было внедрение универсальности в обработке: уже на одной машине выполнялась обработка заготовок различного диаметра и длины. Это достигалось регулируемыми держателями и центрами. Однако большие детали требовали значительных физических затрат мастера на реализацию вращение.

Многие умельцы приспособили маховик из чугуна и других тяжелых материалов. Использование силы инерции и притяжения облегчило труд обработчика. Однако промышленных масштабов достигнуть было еще сложно.

Металлические детали

Основной задачей изобретателей станков было повысить жесткость узлов. Началом технического перевооружения стало применение металлических центров, зажимающих заготовку. Позже уже внедрили шестеренчатые передачи из стальных деталей.

Металлические запчасти позволили создать винторезные станки. Жесткости уже хватало для обработки мягких металлов. Постепенно совершенствовались отдельные узлы:

- держатель заготовок, позже названный главным узлом — шпинделем;

- конусные упоры оснащались регулируемыми механизмами для изменения положения по длине;

- работа на токарном станке стала легче с изобретением металлического держателя инструмента, но требовался постоянный отвод стружки при повышении производительности;

- чугунная станина повысила жесткость конструкции, что позволило обрабатывать детали значительной длины.

С внедрением металлических узлов раскрутить заготовку становится сложнее. Изобретатели задумались о создании полноценного привода, желая исключить ручной труд человека. Система передач помогла осуществить задуманное. Паровой двигатель впервые был приспособлен для вращения заготовок. Ему предшествовал водяной двигатель.

Равномерность перемещения режущего инструмента осуществлялась червячной передачей при помощи рукоятки. Благодаря этому получалась более чистая поверхность детали. Сменные блоки позволили реализовать универсальную работу на токарном станке. Механизированные конструкции усовершенствовались столетиями. Но по сей день принцип работы узлов базируется на первых изобретениях.

Ученые изобретатели

В настоящий момент, покупая токарный станок, технические характеристики анализируют в первую очередь. В них приводятся основные возможности в обработке, габариты, жесткость, скорость производства. Ранее с модернизацией узлов постепенно вводились параметры, согласно которым модели сравнивали между собой.

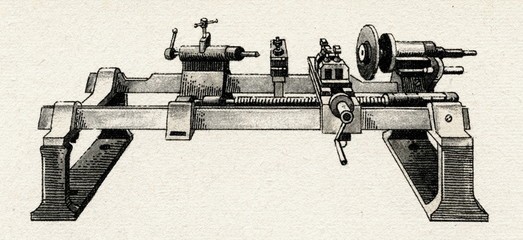

Классификация машин помогала оценивать степень совершенства того или иного станка. После анализа собранных данных Андрей Нартов, отечественный изобретатель времен Петра I-го, модернизировал предыдущие модели. Его детищем стал настоящий механизированный станок, позволяющий производить различные виды обработок тел вращения, нарезать резьбу.

Плюсом в конструкции Нартова была возможность изменять скорость вращения подвижного центра. Также им были предусмотрены сменные блоки шестерен. Внешний вид станка и устройство напоминают современный простейший токарный станок ТВ3, 4, 6. Аналогичные узлы имеют и современные обрабатывающие центры.

Основные узлы

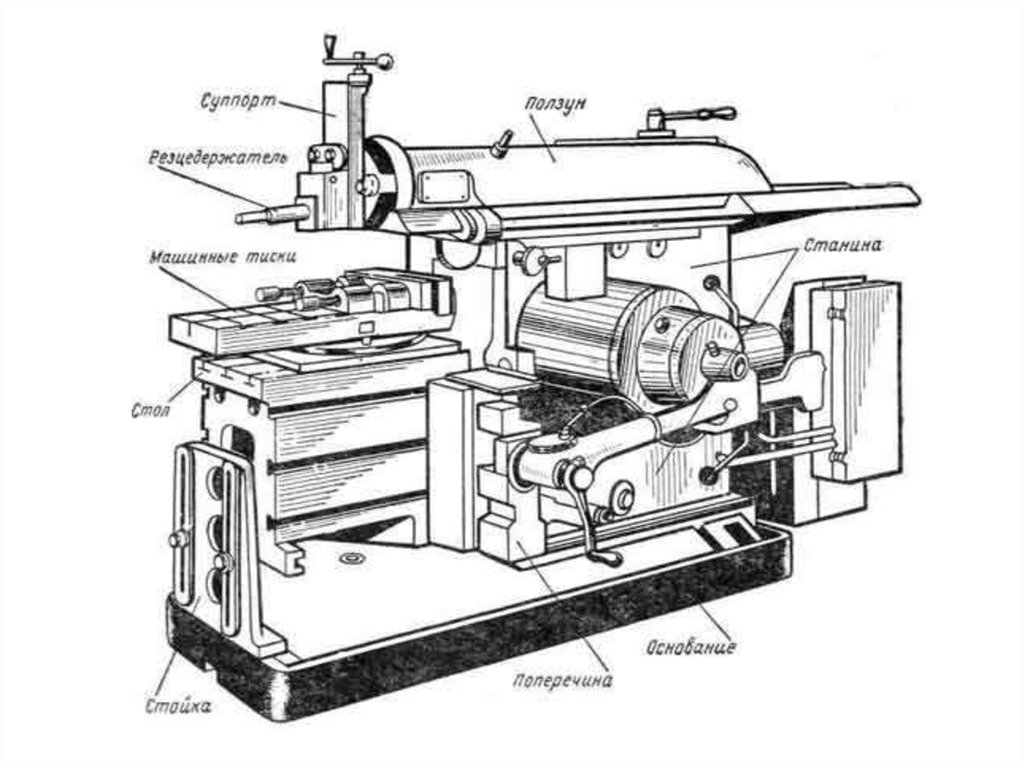

Для обработки 3D-деталей резанием методом вращения идеально подходят токарные станки. Обзор современной машины содержит параметры и характеристики основных узлов:

- Станина — основной нагруженный элемент, рама станка. Изготавливают из прочных и твердых сплавов, преимущественно применяется перлит.

- Суппорт — остров для крепления вращающихся инструментальных головок либо статичного инструмента.

- Шпиндель — выступает в роли держателя заготовок. Основной мощный узел вращения.

- Дополнительные узлы: ШВП, оси скольжения, механизмы смазки, подачи СОЖ, воздухоотборники из рабочей зоны, охладители.

Современный токарный станок содержит приводные системы, состоящие из сложной электроники управления и двигателя чаще синхронного. Дополнительные опции позволяют убирать стружку из рабочей зоны, измерять инструмент, подавать СОЖ под давлением непосредственно в область реза. Механика станка подбирается индивидуально под задачи производства, от этого зависит и стоимость оборудования.

Суппорт содержит узлы для размещения подшипников, которые насажены на ШВП (шарико-винтовую пару). Также на нем монтируются элементы для контакта с направляющими скольжения. Смазка в современных станках подается автоматически, контролируется ее уровень в бачке.

В первых токарных станках перемещение инструмента осуществлял человек, он выбирал направление его движения. В современных моделях все манипуляции осуществляет контроллер. Понадобилось несколько веков для изобретения подобного узла. Электроника значительно расширила возможности обработки.

Управление

В последнее время распространены токарные станки с ЧПУ по металлу — с число-программным управлением. Контроллер управляет процессом реза, отслеживает положение осей, вычисляет движение по заложенным параметрам. В памяти хранится несколько этапов реза, вплоть до выхода готовой детали.

Методика контроля поломанных пластин на державке основана на сравнении графика нагрузок оси при нормальном режиме работы и при превышении аварийного порога. Отслеживание происходит в программе. Сведения для анализа контроллеру подает приводная система либо датчик мощности с возможностью оцифровки значений.

Датчики положения

Первые станки с электроникой имели концевики с микровыключателями для контроля крайних положений. Позже на винтопару стали устанавливать кодеры. В настоящее время используются высокоточные линейки, способные замерить люфт в несколько микрон.

Оснащаются круговыми датчиками и оси вращения. Шпиндельный узел мог быть управляемым. Это требуется для реализации фрезерных функций, которые выполнялись приводным инструментом. Последний часто встраивался в револьверную головку.

Измерение целостности инструмента производится при помощи электронных щупов. Они же облегчают работу по поиску точек привязки для старта цикла реза. Зонды могут замерять геометрию получаемых контуров детали после обработки и автоматически вносить корректоры, закладываемые в повторную чистовую обработку.

Простейшая современная модель

Токарный станок ТВ 4 относится к учебным моделям с простейшим приводным механизмом. Все управление осуществляется вручную.

- регулируют положение инструмента относительно оси вращения;

- задают направления нарезания резьбы правой или левой;

- служат для изменения числа оборотов главного привода;

- определяют шаг резьбы;

- включают продольное перемещение инструмента;

- отвечают за крепление узлов: задней бабки и ее пиноли, головки с резцами.

Маховики перемещают узлы:

- пиноль задней бабки;

- каретку продольную.

В конструкции предусмотрена цепь освещения рабочей зоны. Система безопасности в виде защитного экрана предохраняет работников от попадания стружки. Конструкция станка компактная, что позволяет его использовать в учебных классах, помещениях сервиса.

Токарно-винторезный станок ТВ4 относится к простым конструкциям, где предусмотрены все необходимые узлы полноценной конструкции по обработке металлов. Шпиндель имеет привод через коробку передач. Инструмент закреплен на суппорте с механической подачей, приводится в движение винтопарой.

Размеры

Шпинделем управляет асинхронный двигатель. Максимальный размер заготовки может быть в диаметре:

- не более 125 мм, если проводить обработку над суппортом;

- не более 200 мм, если обработка проводится над станиной.

Длина заготовки зажимаемой в центрах не более 350 мм. В сборе станок весит280 кг, максимальные обороты шпинделя 710 об/мин. Эта скорость вращения является определяющей при чистовой обработке. Питание производится от сети 220В частотой 50 Гц.

Особенности модели

Коробка скоростей станка ТВ4 связана с двигателем шпинделя клиноременной передачей. На шпиндель же вращение передается от коробки через ряд шестерней. Направление вращения заготовки легко меняется фазировкой главного двигателя.

Гитара служит для осуществления передачи вращения от шпинделя к суппортам. Имеется возможность переключать 3 скорости подачи. Соответственно нарезается три разного типа метрические резьбы. Плавность и равномерность хода обеспечивает ходовой винт.

Рукоятками задается направление вращения винтопары передней бабки. Также рукоятками задаются скорости подач. Суппорт ходит только в продольном направлении. Узлы следует смазывать согласно регламентам станка вручную. Шестерни же забирают смазку из ванны, в которой они работают.

На станке реализована возможность работы вручную. Для этого используются маховики. Происходит зацепление реечной шестерни и зубчатой рейкой. Последняя прикручена к станине. Такая конструкция позволяет при необходимости включать ручное управление станком. Аналогичный маховик применяется для перемещения пиноли задней бабки.

Кто и в каком году изобрел первый в мире токарный станок – история создания

Токарный станок представляет собой устройство, которое предназначено для воздействия на заготовки из дерева, металла или другого материала путем резания. Такие конструкции применяются для точения поверхностей разной формы, обработки торцов, сверления. Несмотря на широкое распространение таких конструкций, далеко не каждому известно, кто конкретно изобрел токарный станок. Упоминания об этом устройстве появились еще во времена Древнего Египта.

Упоминания в истории

Кто конкретно создал токарный станок, доподлинно неизвестно. При этом история его появления начинается еще в 650 году до нашей эры. Документальным подтверждением этого считается гравюра, которая была найдена археологами. На ней представлены люди, которые следят за работой мастера.

Заготовка крепилась между 2 элементами и запускалась при помощи рычага. При этом усилие, которое прилагалось для резания, было достаточно слабым, а точность – недостаточно высокой. Такой станок использовался для обработки костей, древесины, металлов.

Изготовить при помощи такой конструкции даже самое простое устройство было сложно. К тому же половина времени тратилась на вращение конструкции в обратном направлении. Но в сравнении с ручными методами устройство отличалось повышенной продуктивностью и позволяло создавать круглые поверхности.

Изображения станков присутствовали на древнеегипетских фресках. На них изображался лучковый привод. При этом тетиву оборачивали вокруг детали, зажатой в центральной части, и натягивали на лук. Раб перемещал устройство в разные стороны путем вращения деревянной заготовки. При этом мастер сидел на полу и придавал инструменту нужное направление. Спустя некоторое время станки стала дополнять линейка с делениями, на которую опирался резец. Благодаря этому удавалось изготавливать сравнительно одинаковые детали.

Впоследствии были созданы станки, которые оснащались ножным приводом. Они функционировали, подобно лучковым, но обходились без применения рабской силы. В основе работы таких конструкций лежала упругость древесных веток.

При этом веревка одним концом обматывалась вокруг элемента и свисала петлей вниз, а вторым – крепилась к ветке. Мастер помещал ногу в петлю и опускал ее вниз. Элемент выполнял несколько оборотов в одном направлении. После чего веревку отпускали, ветка распрямлялась и крутила конструкцию в другую сторону.

На изображении 1400 года деревянный станок стоял внутри помещения и оснащался подвижными бабками, которые позволяли работать с заготовками разных размеров. В 1518 году был сделан станок Максимилиана. Он оснащался центрами из металла и подвижным люнетом. Эти элементы передвигались по направляющим. Все элементы корпуса покрывали рисунки, которые напоминали башни и замки. Ручки изготавливались в виде воинов.

Первые конструкции с постоянным вращением в одном направлении описываются в 1615 году. Сведения о них присутствуют в Книге Соломона. В этом случае человек крутил ручку большого колеса, которая соединялась при помощи ременной передачи. Такие приспособления позволяли проводить обработку не только поверхности, но и торцов деталей. К тому же они давали возможность делать расточку.

Кому принадлежит разработка

Многие люди интересуются, когда появились такие станки. До настоящего времени дошли чертежи подобных устройств, придуманные Леонардо да Винчи. Однако ни одно приспособление по ним не было создано на практике.

В 1570 году Карл IV дал Жаку Бессону поручение изготовить токарный станок, который позволял нарезать резьбу. Он поставил третью бабку, которая удерживала резец и отводила его посредством обратного вращения.

Весомый вклад в изготовление токарного станка внесли такие исследователи:

- Механики из Тулы Павел Захава и Алексей Супонини – сделали конструкцию суппорта более совершенной.

- Механик Андрей Нартов – предложил механизацию нарезки резьбы.

- Английский ученый Рамедон – придумал 2 разновидности станков, нарезавшие резьбу.

- Французский исследователь Вокансон – придумал прототип универсального станка, который обладал мощной станиной и металлическими узлами.

- Французский ученый Сено – придумал устройства для нарезки винтов.

- Модсли – изготовил универсальный станок, который впоследствии превратился в базовую модель.

- Клемент – поставил впереди станины ходовой винт и провел его через фартук.

- Слоан и Випиль – придумал автоматы для деревообработки.

- Виворт – придумал автоматическую поперечную подачу.

- Американский исследователь Фитч – считается автором револьверного станка.

- Спенсер – считается автором универсального автомата.

Генри Модсли внес изменения в конструкцию суппорта, сумел сделать нарезку резьбы автоматической и унифицировал определенные детали. Ученый придумал ключевые типоразмеры и стандарты резьбы. Вслед за Модсли стандартизированные детали начали изготавливать и американские исследователи. Это дало возможность наладить запуск конвейеров и существенно увеличить продуктивность труда, уменьшив потребности в рабочей силе.

Принцип работы первых моделей

Изначально изделия, которые точно можно причислить к категории токарных станков, представляли собой конструкции, оснащенные приводом канатно-ручного типа. В эту же группу входит станок, который описывался Шерюбеном. Это произошло в 1671 году.

Устройство, изготовленное в семнадцатом веке, оснащалось ножным приводом и коленвалом. За счет этого вращение осуществлялось в одном направлении. Благодаря ступенчато-шкивному приводу удавалось менять частоту вращения. Создание водяного колена позволило перевести станки на механический привод.

Как ими управлять

В 1712 году было внедрено изобретение Нартова. Оно представляло собой самоходный суппорт, где удалось решить проблему фиксации и передвижения приспособления. За счет этого удавалось включить вращение детали и контролировать переброс ремня на шкив необходимого диаметра. Продольное движение суппорта производилось от винта, связанного с приводом. На шаг подачи влиял копировальный палец. С его помощью удавалось наладить шаг и подачу суппорта.

Впоследствии Вокансон предложил новую конструкцию. В ней суппорт механическим путем получал поперечную передачу. При этом управление осуществлялось вручную. В 1800 году такие устройства стали оснащать всеми узлами современных конструкций и блоками управления. Передача крутящего момента производилась от привода посредством ременной передачи.

С помощью зубчатых зацеплений удавалось добиться четкой взаимосвязи поперечных и продольных передач и темпов вращения. Суппорт оснастили рукоятками, которые позволяли переключаться между различными режимами резания.

Добавление металлических деталей

Первые элементы токарного станка из металла использовались на оборудовании Максимилиана, созданном в 1518 году. Они представляли собой крутящиеся центры, которые использовались для крепления заготовки.

В 1712 году Нартов изобрел станок, который предназначался для изготовления резьбы. В нем передача крутящегося момента осуществлялась посредством винтового вала. Также для этого применялись зубчатые шестеренки. Все элементы были изготовлены из металла.

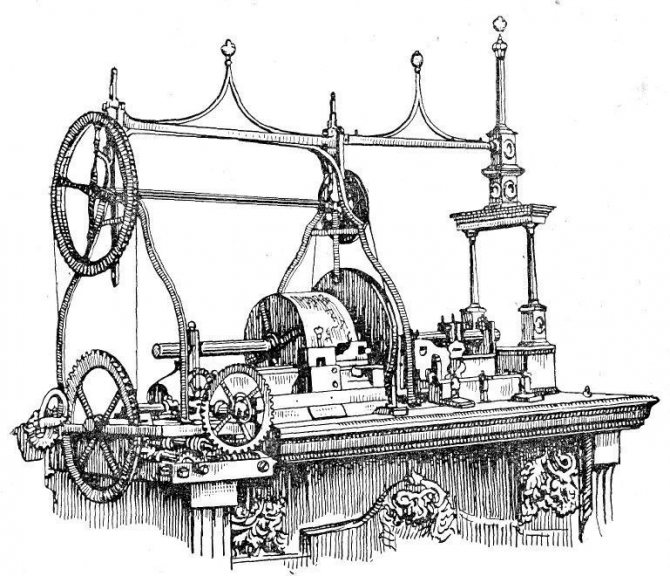

Станок, который был сделан весь из металла, сконструировал Вокансон. Это случилось в 1751 году. Ученый воспринимал свою разработку как инструмент. Он исключил весь декор и сохранил только элементы, которые обладали нужной функциональностью. Станок отличался максимально простым внешним видом. Он оснащался массивной чугунной станиной и был способен переносить серьезные нагрузки при воздействии на металл.

В тот же период станины оснастили направляющими, которые предназначались для задней бабки и суппорта. Конструкции начали делать из чугуна и стали. При этом в них присутствовали все элементы сегодняшних токарных устройств.

Прообразы датчиков положения

В качестве первых датчиков положения применялись копировальные пальцы, которые перемещались по винту. При этом они давали возможность двигаться продольным и поперечным способом. Передвижение задней бабки позволяло ставить элементы разного размера и проводить обработку широких заготовок с торца. При движении задней бабки и суппорта по направляющим были созданы линейки со шкалой, которая помогала определить расположение резца.

Приводные станки

За время своего существования конструкция привода развивалась поэтапно. Так, существовали следующие варианты конструкций:

- ручной и ножной, который имел возвратное вращение;

- паровой привод;

- запуск посредством водяного колеса;

- ручное кручение в определенном направлении;

- электрический двигатель.

В 1837-1842 годах ученый Дэвидсон изготавливал электроприводы, включая изделия для токарных станков. В 1891 году был придуман асинхронный трехфазный двигатель. Его автором считается Доливо-Добровольский. Но такое приспособление стали использовать для токарных станков намного позже – начиная 1917 года.

Сколько весили такие устройства

Первые станки использовались для обработки деталей диаметром до 200 миллиметров и длиной до 1200. Масса деревянных приспособлений была от 50 до 100 килограммов. Самые простые настольные конструкции имеют вес 70-120 килограммов. Они позволяют проводить обработку металлических заготовок массой 12-35 килограммов. Масса более серьезного оборудования, которое применяется в промышленности, достигает 1,2 тонны.

Особенности ранних моделей

Изначально изделия обладали общим приводом. При этом передача вращения осуществлялась посредством ременных передач. Точно установить число оборотов заготовки не представлялось возможным. Продольное и поперечное передвижение суппорта зависело от количества оборотов вала. Этот процесс осуществлялся под влиянием перемещения шестеренок в коробке подач. Впоследствии конструкция совершенствовалась, что привело к появлению токарно-винторезных и других разновидностей устройств.

Токарный станок отличается многовековой историей. Прототипы таких устройств начали появляться еще в глубокой древности, но за время своего существования конструкции претерпели много изменений.

Что изобрел Генри Модсли и в каком году появился токарный станок, история

Генри Модсли – это великий английский изобретатель, который занимался созданием инструментов, станков и штампов. На его счету множество интересных и нужных конструкций. Однако далеко не всем известно, что конкретно изобрел Генри Модсли. Этот знаменитый ученый считается одним из создателей токарно-винторезного станка. Это изобретение буквально перевернуло мир науки и техники.

Биография

Знаменитый инженер родился в Лондоне 22 августа 1771 года. Его отец был в прошлом военным. На момент рождения сына он трудился в Королевском арсенале. Подобно многим детям тех времен, Генри уже в 12 лет начал работать. Его обязанностью было засыпать порох в артиллерийские патроны. Впоследствии он перешел в столярную мастерскую, а к 15 годам начал учиться профессии кузнеца.

В 1789 году Модсли удалось попасть в механическую мастерскую Джозефа Брамы. А уже в 1794 году будущий ученый сконструировал крестовый суппорт к токарному станку. Он давал возможность вытачивать болты и винты автоматическим способом, причем это удавалось делать с любой нарезкой. В 1797 году мастер сумел сделать токарно-винторезный станок. Он имел суппорт и комплект зубчатых колес.

В 1800 году ученому удалось сконструировать первый металлорежущий станок, который можно было применять в промышленности. Он позволял стандартизировать размеры резьбы. Эта разработка дала возможность использовать принцип взаимозаменяемости. Благодаря этому удалось применять болты и гайки на практике.

До этого момента резьбу обычно набивали опытные работники, используя довольно примитивную методику. Они делали на заготовке разметку канавки, а затем прорезали ее при помощи напильника, зубила и прочих приспособлений. В результате гайки и болты обладали нестандартными размерами. Потому гайка соответствовала лишь конкретному болту.

Гайки в те времена использовались крайне редко, а металлические винты применяли преимущественно при работах по дереву. При этом Модсли удалось стандартизировать изготовление резьбы. К тому же ученый выпустил комплекты плашек и метчиков. Благодаря этому болт соответствовал любой гайке нужного размера. Это стало важным шагом в изготовлении оборудования и в научном прогрессе в целом.

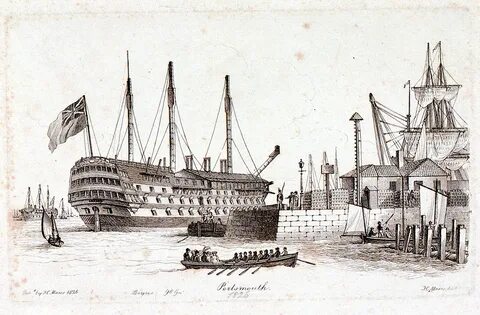

Уже в 1810 году Генри Модсли удалось открыть машиностроительный завод. При этом в 1815 году он сделал станочную линию по изготовлению канатных блоков для кораблей.

К тому же ученому удалось первому создать микрометр, который обеспечивал высокую точность измерений. Свое изобретение исследователь назвал «лорд-канцлером». Его использовали для улаживания любых вопросов в отношении точности измерения деталей.

Также исследователь придумал машину для выполнения отверстий в котельном железе. Помимо этого, изобретатель создал проходческий щит, с помощью которого удалось построить тоннель под Темзой.

В пожилом возрасте ученый заинтересовался астрономией. Это побудило его начать сооружение телескопа. Исследователь собирался приобрести дом в одном из лондонских районов и создать там частную обсерваторию. Однако болезнь, а затем и смерть разрушили его планы.

В январе 1831 года ученый возвращался из Франции от своего друга. Во время путешествия по Ла-Маншу он простудился. Через 4 недели болезни ученый умер. Это произошло в феврале 1831 года. Знаменитого изобретателя похоронили в Вулидже – на юге Лондона.

Что изобрел Генри Модсли

Каждое творение ученого стало важным этапом промышленной революции. Его изобретения послужили основой для последующего развития науки.

Токарно-винторезный станок

Долгое время при обработке заготовок из металла токари вынуждены были держать резец в руках. Такая работа была очень неудобной и опасной. К тому же добиться равной точности изделий было очень сложно. Тогда Модсли решил дополнить токарный станок особым суппортом. Он помогал фиксировать режущий инструмент. Это произошло в 1797 году.

Благодаря изобретению Модсли удалось добиться жесткой установки резца в двух плоскостях. Это сделало работу более точной. Станок ученого помог добиться изготовления гаек и болтов с четким шагом резьбы.

Механизированный суппорт токарного станка

Первым улучшением станка Модсли стало использование механизированного суппорта. Посредством зубчатой передачи ученый соединил ходовой винт и шпиндель. Путем его вращения можно было передвигать резец вдоль корпуса станка, устанавливая его с высокой степенью точности. При этом к станку исследователь сделал новый набор ходовых винтов. Их смена давала возможность получать резьбу разных размеров.

Оригинальный набор сменных зубчатых колес

Спустя пару лет ученый снова усовершенствовал свое изобретение. Вместо ходовых винтов исследователь решил использовать набор колес, которые имели различное количество зубцов. С их помощью передавалось вращение. Такие изделия было проще изготавливать и эксплуатировать.

Использование различных сочетаний помогло получать различные профили резьбы с одним ходовым винтом. Также это позволяло делать нарезку влево и вправо. Точность работы станка получилась настолько высокой, что на отдельных винтах удавалось увидеть резьбу, лишь используя увеличительное стекло.

Поперечно-строгальный станок с кривошипно-шатунным механизмом

В первой половине девятнадцатого века Модсли, который не был очень богат, повезло. Ему удалось получить контракт на создание настоящей промышленной линии для изготовления корабельных блоков.

Ученый вел разработку для Королевского военно-морского флота совместно с инженером из Франции Марком Брюнелем. В общей сложности было сконструировано 43 станка, одним из которых стала новая поперечно-строгальная конструкция. Она позволяла точно обрабатывать заготовки, изготовленные из вяза и бакаута, – наиболее твердых пород древесины, которые использовались в кораблестроительной промышленности.

Генри Модсли удалось внести важный вклад в развитие машиностроения на начальном этапе его зарождения. Основным его достижением стало создание станков, которые много лет применялись в мастерских всего мира и послужили основой для дальнейших изобретений в этой сфере.

Читайте также: