Селективное лазерное спекание металлов

Обновлено: 04.10.2024

Современные задачи в области инженерных разработок металлических узлов и деталей очень амбициозны. Порой специалистам нужно сделать весьма сложную конструкцию, которую невозможно получить на фрезерном или токарном станке. Для решения этих задач требуется особая техника. Например, SLM 3D-принтер .

SLM-технология 3D-печати: что это такое и что значит

Этот вид 3D-печати относится к аддитивным технологиям. Конечное изделие получается в процессе послойного синтеза или наращивания сырья. Для SLM в качестве основного материала используют специальный порошок на металлической основе. Наращивание слоев происходит за счет плавления области печати направленным лазерным лучом.

Информация! SLM (Selective Laser Melting) – дословно переводится как «селективное лазерное плавление».

В качестве «чертежа» часто используют CAD-модели. По ним строят сложные объекты высокой плотности и точности. Технология примечательна тем, что позволяет изготавливать детали с очень сложной геометрией. Такие изделия практически невозможно повторить на обычных фрезерных или токарных станках. В них нет склеек, стыков и швов. За счет этого деталь приобретает лучшие эксплуатационные характеристики.

Справка! Стартом развития технологии SLM принято считать середину 80-х. Тогда два сотрудника Техасского университета в Остине изобрели и запатентовали технологию селективного лазерного спекания металлического порошка (SLS). Она запустила волну исследований, и уже в 1995 году был оформлен первый патент на SLM. Технологию разработали и внедрили в Институте Фраунгофера ILT (Германия).

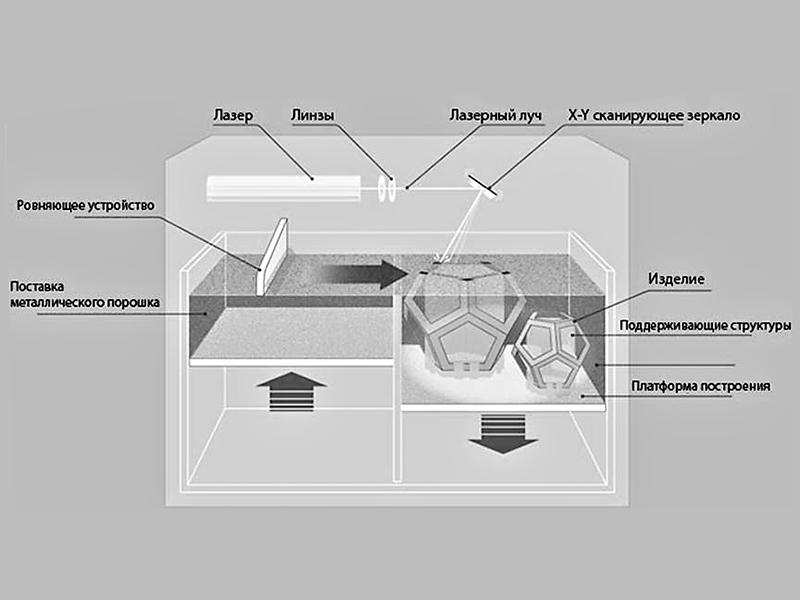

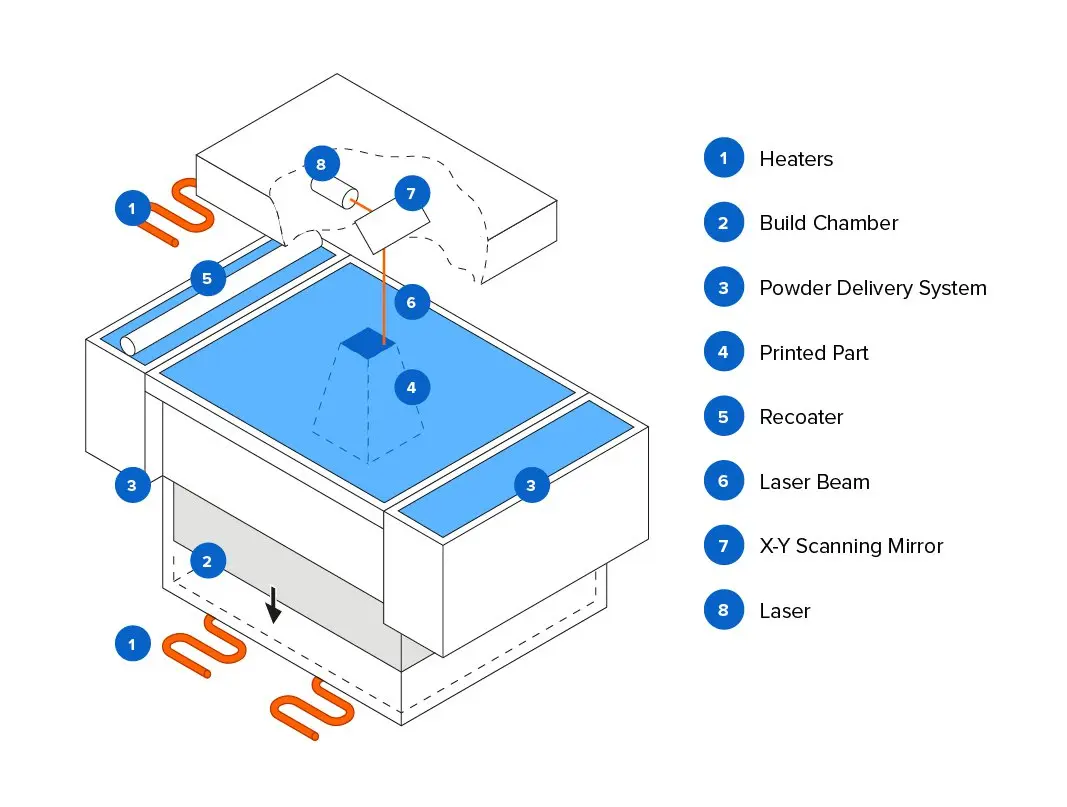

Алгоритм работы SLM 3D-принтера:

- На специальную подложку наносят металлизированный порошок, который дозируется и выставляется по уровню специальным устройством-выравнивателем.

- Лазерный луч проходит через систему линз и запекает верхний слой порошка согласно 3D-модели. При этом точность измерений контролирует встроенный сканер.

- Платформа с готовым слоем опускается на незначительную глубину. Механизм досыпания и выравнивания порошка формирует новый ровный слой. Лазер повторяет операцию.

Так слой за слоем формируется деталь. Как только принтер заканчивает работу, платформа поднимается и с нее отпадает часть неиспользованного порошка. Для некоторых деталей или изогнутых узлов используют поддерживающие конструкции. Таким образом модель закрепляют на рабочей платформе, чтобы избежать перекосов, либо других дефектов, которые могут возникнуть в процессе печати.

Информация! Во время печати рабочая камера принтера закрыта. В нее подают инертный газ. Чаще всего озон или аргон, во избежание процессов окисления детали.

Приблизительная схема печати:

Где используется SLM-технология?

Технология 3D-печати методом селективного лазерного наплавления нашла свое применение в разных областях производства. Принтеры позволяют получить продукцию высокой геометрической точности, с хорошими эксплуатационными характеристиками. Сегодня SLM-аппараты используют:

- для разработки и изготовления сложных неразборных деталей и узлов;

- проектирования штампов и пресс-форм;

- разработки прототипов и разнообразных инженерных проектов;

- изготовления предварительных макетов ювелирных изделий;

- печати слепков в стоматологии.

Технологию ценят не только частные мастера, небольшие компании, но и крупные корпорации.

Triton. Выпускает качественные велосипеды премиального уровня. С недавних пор фирма наладила производство титановых рам, которые были отпечатаны на SLM-принтере. Также компания использует 3D-печать для изготовления некоторых деталей и узлов.

Титановая рама велосипеда Тритон:

AUDI. Немецкий автогигант использует 3D-принтеры для изготовления некоторых узлов и агрегатов в своих премиальных автомобилях. Производство этих компонентов обычными методами заняло бы большее количество времени и ресурсов.

Распечатанные коннекторы системы охлаждения на ДВС W12 автомобиля Audi A8:

PORSCHE. Еще один производитель автомобилей, который также активно использует технологию SLM для решения сложных задач. В частности, 3D-принтер позволил закрыть проблему с наличием деталей для мелкосерийных болидов, а также ретромобилей. Подразделение Porsche Classic отмечает, что сегодня в каталоге производителя находится порядка 52 000 единиц запчастей, часть из которых можно распечатать на принтере.

Редкая деталь на автомобиль Porshe:

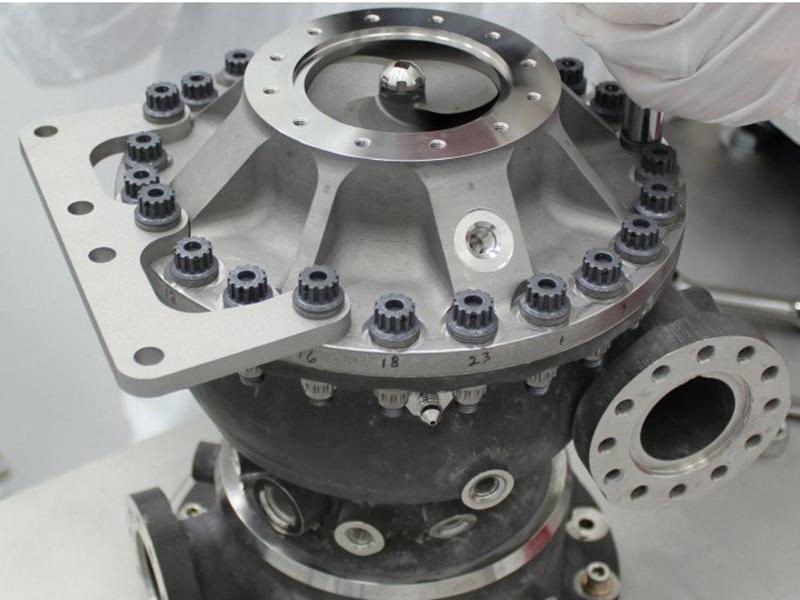

SpaceX и NASA. Космическая отрасль давно присматривается к технологиям 3D-печати. Использование деталей, сделанных методом SLM, позволило значительно сократить расходы и реализовать сложные проекты.

Сложные детали камеры сгорания в корабле SpaceX SuperDraco и насос ракетного двигателя от NASA:

Вообще, технология SLM востребована во многих областях, где требуется изготовить изделие из металла, которое невозможно воплотить на обычных станках.

Интересно! В середине 2019 года британский промышленный гигант Rolls-Royce заявил о желании занять свою часть рынка в аэрокосмической отрасли. Компания планирует печатать детали для космических кораблей на принтерах корпорации SLM Solutions.

Преимущества технологии селективного лазерного плавления

За почти 40 лет своего существования технология SLM развивалась и лишалась многих «детских» болезней. Сегодня 3D-принтеры селективного лазерного спекания используют по всему миру. Популярность SLM обусловлена большим количеством плюсов данной технологии:

- Решение сложных инженерных задач. Принтер может напечатать деталь или целый узел со сложной геометрией. Она может состоять из внутренних перемычек и ребер жёсткости, иметь каналы конформного охлаждения.

- Уменьшение общего времени на изготовление. Построение конечного изделия или группы деталей за один раз. Без использования специальных оснасток.

- Снижение конечной массы изделия. За счет более рациональной нагрузки на поверхности, а также распределения усилий на внутренние перегородки и ребра жесткости детали.

- Меньший расход конечного материала. Оптимальный расчет еще на этапе проектирования позволяет экономить на сырье.

Это основные плюсы технологии, но SLM имеет и свои минусы.

Справка! Компания NASA сократила количество внутренних деталей в двигателях на 45 %. Этого показателя удалось достичь после введения в эксплуатацию SLM-принтера.

Минусы

Отрицательные стороны у данных принтеров также имеются:

- Цена. Пока что SLM 3D-принтеры – это прерогатива крупных компаний. Стоимость самого простого принтера российской разработки составит более 9 500 000 рублей.

- Обслуживание. Принтер требует постоянного ухода, а также специальных навыков работы. Для таких агрегатов обычно обучают операторов. Также потребуется знать принципы работы CAD-редакторов. Это посложнее, чем обработать и пустить на печать модельку из Cura.

- Расходники. Принтер SLM выгоден только в том случае, если человек или компания занимается изготовлением деталей/моделей чего-либо в промышленных масштабах.

- Наличие постобработки. Конечные детали могут иметь шероховатости и прочие неровности. Их потребуется убирать и подчищать стандартными способами и методами.

Возможно, лет через 10–15 технология сделает рывок, и принтеры станут стоить в разы меньше. Но пока что этот метод печати выгоден только крупным компаниями и корпорациям.

3D-принтер SLM

Технологию разработала компания F&S в сотрудничестве с MCP HEK GmbH в середине 90-х. Уже к 2000 году образовалась корпорация SLM Solutions GmbH. SLM-метод печати открыл новые возможности в области прототипирования. Он позволял получать детали со сложной геометрией, а также с высокими эксплуатационными характеристиками. Их проектируют в специальных CAD-программах, после чего загружают в собственное ПО принтера.

Перед началом построения модели проект загружают в программу, где объект расслаивают в двухмерные плоскости. Каждый из таких слоев имеет толщину от 20 до 100 мкм. После чего подборку из «кадров» заносят в STL-файл и выводят на печать.

При работе устройства используют инертный газ. Его расходуют в основном в начале печати, когда из рабочей камеры выгоняют воздух. В этом случае газ учитывают как расходный материал. Во время продувки может использоваться до 70 литров азота или аргона в минуту.

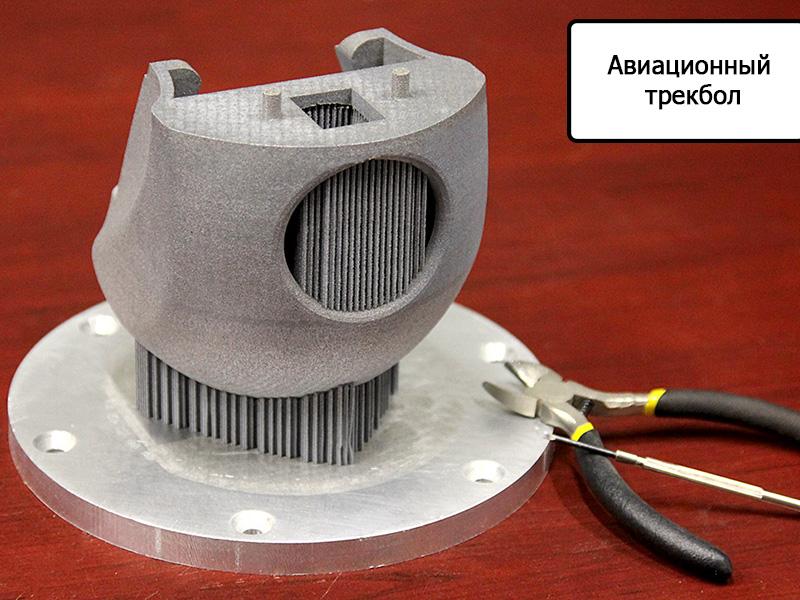

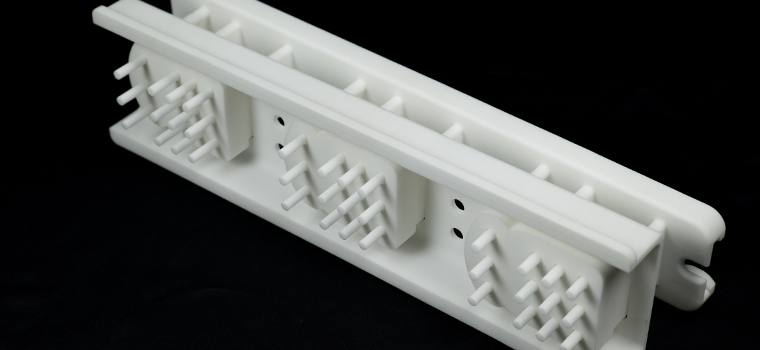

Примеры печати на SLM принтерах:

Важно! Чаще всего SLM 3D-принтеры печатают таким порошковыми материалами, как кобальт-хромовые сплавы, титановые сплавы, титан, инструментальная сталь, нержавеющая сталь, алюминий, золото, платина.

О компании SLM Solutions

Одна из самых старых и известных компаний, которая положила начало технологии SLM в промышленном масштабе. Штаб-квартира находится в городе Любек (Германия). Формальная дата основания – 2006 год. Образование холдинга произошло в 2014 году, когда компания вышла на IPO. В штате SLM Solutions работает более 370 человек. Годовая выручка компании более 80 млн евро. В линейке производителя есть несколько 3D-принтеров с максимальной областью печати: от 125 × 125 × 75 мм до 500 × 280 × 325 мм.

Справка! Холдингу SLM Solutions также принадлежат дочерние компании: SLM Solutions Gesellschaft mit beschrankter Haftung, SLM Solutions NA, Inc.

SLM Solutions SLM 500

Одна из самых популярных и производительных моделей принтеров в компании SLM Solutions. Оснащена 4 лазерами, по 400Вт или 700 Вт каждый. Минимальная толщина печатного слоя составляет 20 мкм. Диаметр лазерного пятна составляет 80–115 мкм. Принтер используют в машиностроении, медицине, ВПК и аэрокосмической отрасли.

- Производительность 105 см3/ч

- Размеры, мм 5200 x 2800 x 2700

- Вес, кг 2400

- Диаметр пятна лазера 80 - 115 мкм

- Минимальная толщина стенки 150 мкм

- Мощность лазера 2х400/4х400/2х700/4х700 Вт

- Печать SLM

- Расход защитного газа при построении, л/мин. Ar 5-7 л/мин

- Расход защитного газа при продувке (начало работы), л Ar 70 л/мин

- Сжатый воздух ISO 8573-1, 50 л/мин при 6 Бар

- Тип лазера Волоконный

- Требования по электропитанию 400 В 3NPE, 64 A, 50/60 Hz, 8 - 10 кВт

- Формат файла STL

- Область рабочей камеры 500 x 280 x 365 мм

- Толщина слоя от 20 мкм

- Скорость сканирования 10 м/с

Основной коммуникационный порт – Ethernet. Принтер работает с файлами типа STL. Для функционирования аппарата не требуется оператор. Всю работу выполняет автоматика. В качестве программного обеспечения используют собственную разработку Metal build processor. В базовой версии 3D-принтера есть модуль для сбора и очистки неиспользованного порошка. Благодаря ему потери сырья при очистке готовых моделей или смене материала составляют не более 4–5 %

Интересно! Установка SLM 500 включает в себя систему пожаро- и взрывобезопасности. Это позволяет принтеру работать с реактивными порошками класса пожароопасности «D».

Компания позиционирует себя как недорогой производитель SLM принтеров в России. Также занимается разработкой собственного ПО для печатных устройств. К началу 2020 года в модельном ряду компании числится 5 моделей принтеров. От недорогого RussianSLM FACTORY с рабочей камерой в виде тубуса 170 мм на 140 мм в высоту, до моделей профессионального уровня RussianSLM PRO/ProM с параметрами построения модели формата более 250 × 250 × 250 мм.

Russian SLM 250

Топовая версия принтера с объемом камеры для печати 250 × 250 × 250 мм. Этот принтер можно назвать промышленной установкой. Каждую модель SLM 250 проектируют и оснащают согласно требованиям и спецификациям заказчика. Как правило, его используют в одной сфере деятельности. Например, в области самолетостроения.

В аппарате используют лазер мощностью от 300–500 Вт. Минимальная толщина печатного слоя составляет 20 мкм. Диаметр лазерного пятна – 35–65 мкм. Принтер можно дооснастить разными модулями: генератором защитного газа высокой чистоты, системой видеоконтроля процесса печати каждого слоя с архивом, перезаправляемыми баками для хранения инертных газов.

Принтер RussianSLM 250:

- габариты: 2400 × 950 × 1750 мм;

- производительность: более 15 см³/час;

- основные рабочие материалы: стальные порошки, титановые сплавы, порошки латунных и никелевых сплавов, кобаль-хромовые сплавы;

- потребляемая мощность: 6 кВт/час.

Принтер работает на собственном программном обеспечении Triangulatica SLM Control. Операционная система: Windows 7 или 10 версии.

Интересно! Стоимость профессионального принтера из линейки SLM начинается с отметки в 19,5 млн рублей.

Технология SLM пока еще недоступна для массового пользователя. Ее используют только крупные компании и холдинги. Некоторые недорогие принтеры успешно работают в частных стоматологических клиниках или ювелирных мастерских. Для частной печати подобные аппараты нерентабельны.

SLM-принтеры способны напечатать детали и модели причудливой геометрической формы. При этом конечная продукция будет стоить дешевле. Ее эксплуатационные характеристики превзойдут аналогичные изделия, которые были выточены, например, на фрезерном станке. Но все эти плюсы уместно рассматривать только в контексте промышленного производства или при изготовлении продукции с высокой конечной стоимостью (зубные протезы, ювелирные украшения).

3D печать. Технологии по полочкам. Селективное лазерное спекание (Selective Laser Sintering, SLS)

Начинается самое интересное и малоизвестное в 3D печати это направление по печати металлов.

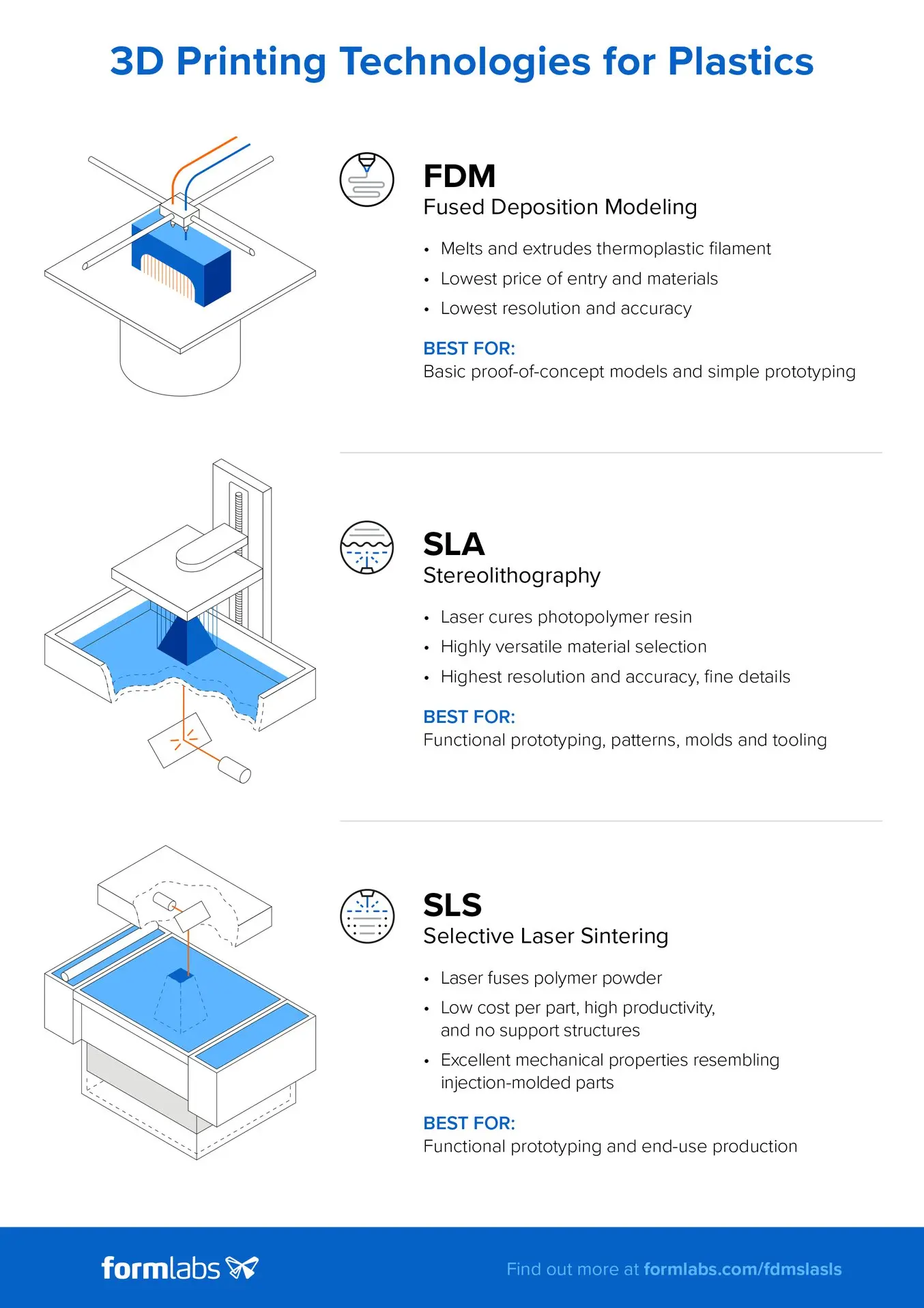

Первый способ печати металлов это — Селективное лазерное спекание (Selective Laser Sintering, SLS)

Рассмотрим подробнее этот способ.

Для тех, кто прочитал статью про стереолитографию Стереолитография SLA и про 3DP 3DP будет не сложно провести аналогию.

1. Есть ванна с металлическим порошком.

2. Есть лазер, который своей энергией спекает материал в определенной зоне.

3. Такая процедура повторяется слой за слоем и образуется целостное изделие.

Отличия от 3DP — в ванне металлический порошок и лазер

Отличия от SLA — лазер разогревает материал(порошковый, а не жидкий), а не засвечивает его ультрафиолетом.

Смотрим видео.

Пластик

Производители и обозреватели, посмотревшие у них пишут, что не нужны поддержки в процессе печати т.к. образец находится в порошковой среде и деваться некуда, а на практике все же приходится их делать. В пластике под детали менее 0.5 мм. А в металле по большинству элементов, расположенных в воздухе нужна поддержка т.к. металл при застывании может сместится под силой тяжести. Но выглядит это потрясающе, когда из металлической кучи, получается деталь.

Точность при изготовлении доходит до 16 микрон = 0.016 мм. К сожалению, в России таких станков единицы, но все же есть.

Материалы(металлы):

— Сталь

— Нержавеющая сталь

— Кобальт-хром

— Титан

— Алюминий (в аргоновой среде)

— Медь

— Золото

— Серебро

Скажу по секрету, что золотом и серебром никто не печатает в заказном порядке т.к. большой расход порошка. В связи с тем, что порошок вокруг изделия идет на выброс.

Изделие после печати необходимо механически обработать, т.к. поверхность получается шершавой и необходимо удалить первоначальную поддержку. Пластику необходима пескоструйная обработка от остатков порошка.

Плюс печати в создании небольших, но точных по сложной геометрии изделий. Необходимы изделия для того, что высоко летает, глубоко плавает и быстро ездит т.е. детали, работающие в тяжелых условиях.

После печати поддаются металлообработке, например, закаливанию.

Но опять же, есть смысл напечатать поршень, но не всегда, а коленвал нужно отливать.

Эта технология нашла себя бесспорно и уже идет дальше.

Первый этап развития уже был пройден

1 млн. евро и ваш станок вырастит деталь, а потом её обработает фрезой как 9-ти координатный станок с ЧПУ.

Думаю, что дальше больше.

В определенных направлениях принтеры достигли пика развития и теперь будет их унификация с другими станками и машинами, чтобы человек стал только контролером в производстве, но далеко не всех вещей.

Картинки, как всегда.

6 особенностей селективного лазерного спекания (SLS)

SLS (Selective Laser Sintering) – селективное лазерное спекание, одна из наиболее широко применяемых аддитивных технологий. Принцип действия SLS заключается в точечном спекании пластиковых порошков с разными компонентами лазерным лучом. Также существуют машины, которые спекают порошковый металл, – эта технология 3D-печати металлом устарела, но еще применяется. Мощность луча в производственных 3D-принтерах варьируется от 30 до 200 ватт.

Метод был создан в середине 1980-х в Техасском университете в Остине Карлом Декардом и Джо Биманом. В 1989 году изобретение запатентовала основанная Декардом фирма DTM Corporation, которую впоследствии приобрела компания 3D Systems. В недрах последней была создана еще одна фундаментальная аддитивная технология – это лазерная стереолитография (SLA-печать).

Напечатаем прототип из фотополимера за 1-2 дня! Обращайтесь прямо сейчас:

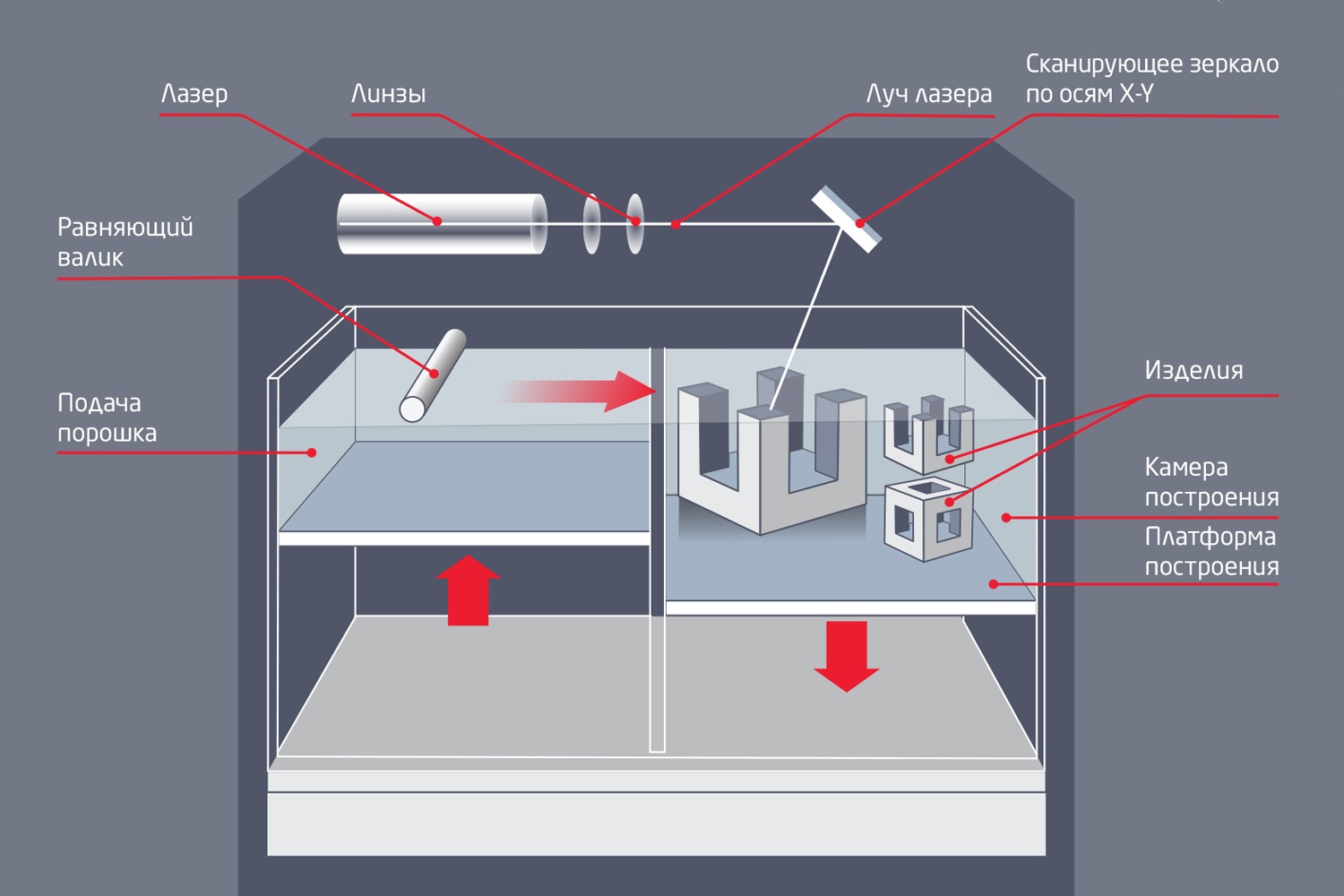

Процесс селективного лазерного спекания

- Технологический процесс начинается с разогревания материала до температуры, близкой к температуре плавления, что обеспечивает более быструю работу порошкового 3D-принтера.

- Порошок подается в камеру построения и разравнивается валиком на толщину минимального слоя материала.

- Лазерный луч спекает слои порошка в необходимых участках, совпадающих с сечением 3D-модели.

- Подается следующий слой порошка, камера построения опускается на уровень ниже.

- Процедура повторяется, пока не получится готовое изделие.

3D-принтеры, работающие по технологии SLS, имеют гибкие настройки. В зависимости от поставленных задач регулируются такие параметры, как температура, глубина и время воздействия. Также пользователь может задать работу либо только с переходными границами, либо спекание по всей глубине модели.

По завершении процесса построения может потребоваться финишная обработка. Для придания изделию идеально ровной формы выполняют полировку или шлифовку. Однако по мере усовершенствования технологий потребность в постобработке изделий, изготовленных на SLS-принтерах, становится все менее актуальной.

Технология 3D-печати по технологии SLS широко применяется в следующих отраслях:

- промышленность; ; ;

- строительство;

- архитектура, искусство, дизайн;

- инженерная отрасль.

Селективное лазерное спекание используется при изготовлении:

- функциональных прототипов;

- продукции мелкосерийного производства;

- моделей для точного литья по выплавляемым моделям;

- шлангов труб, прокладок, изоляционных шайб и других элементов в инженерии и строительстве;

- деталей силовых установок и многого другого.

Специфика, преимущества и недостатки SLS-технологии

Особенность селективного лазерного спекания – в том, что для построения геометрически сложных деталей не используется материал поддержки. В роли поддерживающей структуры выступает порошок, не подвергшийся воздействию лазерного луча.

.png)

Материалы для 3D-печати по технологии SLS – пластиковые порошки с примесями, обладающие разными механическими свойствами. Широкий выбор материалов дает предприятиям, внедрившим SLS-технологию, дополнительную гибкость (подробнее – в разделе «Материалы для SLS-печати»).

Отсутствие поддержек дает возможность моделировать сложнейшую геометрию (как внутренних элементов, так и целого изделия), которой нельзя добиться при создании изделий традиционными методами. Кроме того, исключается риск повреждения напечатанной детали. Как результат – значительная экономия времени на сборку и средств на материалы.

Еще одна важная выгода, которую дает технология, – большой объем камер построения. Это дает возможность напечатать достаточно крупные объекты или небольшую партию за одну сессию. Максимальный размер камеры, реализованный в 3D-принтере, – 1 метр.

Технология обеспечивает высокую скорость печати. Поскольку она не предполагает полное расплавление частиц материала, SLS-установки более производительны, чем другие 3D-принтеры, работающие с порошками.

Модели и прототипы, созданные методом SLS, имеют превосходные механические характеристики: они отличаются прочностью, гибкостью, хорошей детализацией и термической стабильностью. SLS-технология не имеет себе равных, когда стоит задача изготовить долговечные пластиковые продукты. В плане прочности полученных изделий селективное лазерное спекание конкурирует с традиционными способами производства, такими как литье под давлением.

.png)

Как и у всех аддитивных технологий, у SLS-метода есть минусы:

Напечатанные детали требуют охлаждения в течение довольно долгого времени, вплоть до 12 ч., что замедляет производственный процесс.

Высокая пористость поверхности напечатанных моделей, требуется не очень простая постобработка.

Частые проблемы в ходе печати – усадка и деформация моделей.

Образуется много отходов порошка, которые не подлежат переработке.

Особые требования к помещению и условиям эксплуатации (главное – это фильтрация воздуха при кондиционировании, так как порошок вреден).

Материалы для SLS-печати

Благодаря широкому ассортименту материалов технология SLS достаточно универсальна. Сюда входят однокомпонентные порошки или порошковые смеси из различных материалов, таких как:

- полиамидные порошки (PA11, PA12, TPU и др.);

- модифицированные порошки (стеклонаполненные, керамонаполненные и др.);

- BIO-совместимые полиамиды.

.png)

Перспективы развития технологии

Технология SLS изначально использовалась для быстрого прототипирования, но постепенно сфера ее применения расширялась. Селективное лазерное спекание показало отличные результаты при мелкосерийном изготовлении готовых изделий, мастер-моделей для литья и т.д.

Не так давно еще одним интересным направлением применения селективного лазерного спекания стало изготовление предметов искусства. Технология продолжает развиваться: внедряются новые материалы, повышается мощность лазерного излучения, проводятся разработки по использованию нескольких материалов в одном технологическом процессе.

SLS-принтеры становятся производительнее, компактнее, проще в эксплуатации, при этом на рынке уже появились настольные модели, ориентированные на домашнее использование. Потенциал селективного лазерного спекания огромен, ведь этот метод открывает простор для реализации самых перспективных технических и творческих идей.

Статья опубликована 15.09.2017 , обновлена 16.09.2022

Об авторе

Семен Попадюк Главный редактор блога iQB Technologies, копирайтер и переводчик. Интересуется новыми технологиями и всем, что с ними связано. В блоге знакомит профессионалов рынка с актуальной информацией о – новостями, технологиями, продуктами, трендами, экспертными мнениями и историями внедрения. В свободное время изучает иностранные языки, путешествует, смотрит старое кино, любит играть в скрэббл и на гитаре.

Технология селективного лазерного плавления (SLM)

SLM (Selective Laser Melting) – селективное (выборочное) лазерное плавление – новаторская технология изготовления сложных по форме и структуре изделий из металлических порошков по математическим CAD-моделям. Этот процесс заключается в последовательном послойном расплавлении порошкового материала посредством мощного лазерного излучения.

SLM открывает перед современными производствами широчайшие возможности, так как позволяет создавать металлические изделия высокой точности и плотности, оптимизировать конструкцию и снизить вес производимых деталей.

Селективное лазерное плавление – одна из технологий 3D-печати металлом, которые способны с успехом дополнять классические производственные процессы. Оно дает возможность изготавливать объекты, превосходящие по физико-механическим свойствам продукты стандартных технологий. С помощью SLM-технологии можно создать уникальные сложнопрофильные изделия без использования мехобработки и дорогой оснастки, в частности, благодаря возможности управлять свойствами изделий.

SLM-машины призваны решать сложные задачи на авиакосмических, энергетических, нефтегазовых, машиностроительных производствах, в металлообработке, медицине и ювелирном деле. Их также используют в научных центрах, конструкторских бюро и учебных заведениях при проведении исследований и экспериментальных работ.

Термин «лазерное спекание», который нередко применяют для описания SLM, является не совсем точным, поскольку подаваемый на 3D-принтер металлический порошок под лучом лазера не спекается, а полностью расплавляется и превращается в однородное сырье.

/slm1.jpg)

Где используется SLM-технология

Селективное лазерное плавление находит применение в промышленности для изготовления:

- компонентов разнообразных агрегатов и узлов; , включая многоэлементные и неразборные;

- штампов; ;

- прототипов;

- ювелирных изделий;

- имплантатов и протезов в медицине и стоматологии.

Анализ данных и построение изделия

Прежде всего цифровая 3D-модель детали разделяется на слои, чтобы каждый слой, имеющий толщину 20-100 микрон, был визуализирован в 2D. Специализированное программное обеспечение анализирует данные в STL-файле (отраслевой стандарт) и сопоставляет их со спецификациями 3D-принтера. Следующий этап после обработки полученной информации – построение, которое состоит из большого количества циклов для каждого слоя создаваемого объекта.

Построение слоя включает следующие операции:

- наносится на плиту построения, которая закреплена на платформе построения;

- лазерный луч сканирует сечение слоя изделия;

- платформа опускается в колодец построения на глубину, совпадающую с толщиной слоя.

Построение выполняется в камере SLM-машины, которая заполнена инертным газом (аргоном или азотом). Основной объем газа расходуется на начальном этапе, когда путем продувки из камеры построения удаляется весь воздух. По завершении процесса построения деталь вместе с плитой вынимают из камеры порошкового 3D-принтера, а затем отделяют от плиты, удаляют поддержки и выполняют финальную обработку изделия.

/SLM-process.jpg)

SLM-технология имеет серьезные перспективы для повышения эффективности производства во многих отраслях промышленности, поскольку:

- обеспечивает высокую точность и повторяемость;

- механические характеристики изделий, напечатанных на этом типе 3D-принтера, сравнимы с литьем;

- решает сложные технологические задачи, связанные с изготовлением геометрически сложных изделий;

- сокращает цикл научно-исследовательских и опытно-конструкторских работ, обеспечивая построение сложнопрофильных деталей без использования оснастки;

- позволяет уменьшить массу за счет построения объектов с внутренними полостями;

- экономит материал при производстве.

Обзор оборудования для 3D-печати металлом

3DLAM: доступные и эффективные машины российского производства

3DLAM Mid – идеальный баланс стоимости и возможностей. Принтер обеспечивает печать деталей высотой до 220 мм при детализации от 0,1 мм с использованием волоконного лазера мощностью 300 Вт / 500 Вт или больше

Компания 3DLAM из Санкт-Петербурга занимается разработкой и производством 3D-принтеров для печати изделий из металлических порошков. Стремясь сделать SLM-технологию более доступной, производитель успешно внедряет свои решения как на отечественных предприятиях, так и за рубежом. 3DLAM производит и сами принтеры, и электронику для них, в том числе высокоскоростные управляющие платы, и ПО 3DLAM Slicer для контроля и управления принтером и для слайсинга.

- доступное оборудование, полностью разрабатываемое и изготавливаемое в России;

- широкое применение в разных сферах — от промышленности до медицины и искусства;

- возможность печати изделий самых сложных форм и размеров;

- высокий уровень детализации благодаря высокоточному волоконному лазеру и шарико-винтовым передачам класса точности C5.

SLM Solutions: интегрированные системные решения в области 3D-печати металлом

/teaser_what_we_do.jpg)

Компания SLM Solutions, чей головной офис располагается в Любеке (Германия), является ведущим разработчиком технологий металлического аддитивного производства. Основное направление деятельности компании – разработка, сборка и продажа оборудования и интегрированных системных решений в области селективного лазерного плавления. iQB Technologies – официальный дистрибутор SLM Solutions в России.

HBD: от стоматологии до авиации

HBD – известный в Китае бренд и один из лидеров внутреннего рынка в сегменте 3D-печати металлом. Компания планомерно внедряет технологии нового поколения в программное обеспечение для 3D-принтеров, разрабатывает системы управления и создает технические базы данных. HBD имеет более 100 технологических патентов и свыше 20 авторских прав на ПО. В портфеле производителя более 15 моделей принтеров больших, средних и малых размеров (самая крупная камера построения – 600 мм х 600 мм х 1000 мм). Специалисты HBD имеют богатый опыт работы в решении комплексных задач в различных отраслях.

SLM-принтеры HBD широко используются в медицине (протезирование, ортопедия), стоматологии (печать зубных протезов, коронок и имплантатов), автомобилестроении, машиностроении и авиационной промышленности, а также в литейном производстве, образовании и НИОКР. Они отлично подойдут для прототипирования, изготовления кастомизированных изделий и мелкосерийного производства. Среди главных достоинств оборудования – безопасная система очистки атмосферы, удобное бесконтактное добавление материала, конфигурации с одним или двумя лазерами.

Модельный ряд (доступный на данный момент для заказа):

Sharebot MetalONE: 3D-печать металлом в компактном формате

В последние годы на рынке начали появляться компактные 3D-принтеры по металлу, ориентированные прежде всего на НИОКР и малый и средний бизнес. Одна из самых привлекательных установок этой категории по соотношению цены и качества носит название MetalONE и основана на технологии, аналогичной SLM, – прямом лазерном спекании металлов (DMLS). Машина разработана итальянской компанией Sharebot, которая имеет солидный опыт разработок в области нескольких технологий 3D-печати. MetalONE предназначен для проведения исследований, тестирования изделий и изготовления деталей небольших и средних габаритов: камера построения принтера – 65 х 65 х 100 мм.

При решении задач в промышленных целях 3D-принтер способен создавать прототипы мелких деталей с невероятной точностью и производить их быстро и без существенных трудностей. Непревзойденная повторяемость печати гарантирует возможность мелкосерийного производства с неизменно высоким качеством. iQB Technologies – эксклюзивный дистрибутор решений Sharebot в России.

Статья опубликована 03.05.2017 , обновлена 02.09.2022

Алексей Чехович Главный эксперт направления технической поддержки . Девиз Алексея – «Доверяйте профессионалам!», и вы в полной мере можете положиться на его высокую квалификацию и уникальный опыт, который охватывает и традиционные методы производства, и . В его послужном списке множество успешных проектов, среди которых он особо выделяет изготовление модельной оснастки для отливки колоколов Храма Христа Спасителя. Хобби Алексея – история и археология.

Полный обзор технологии селективного лазерного спекания в 3D-печати

В обзоре расскажем о SLS-3D-печати: технологии, сырье, сфере применения. Селективное лазерное спекание - разновидность аддитивного производства, на базе которой создают прототипы и рабочие детали, отличающиеся высокой прочностью и износостойкостью.

В чем суть метода SLS-3D-печати?

Селективное лазерное спекание — это способ производства, при котором лазерный луч спекает порошковые полимеры в прочное изделие.

SLS-печать пользуется популярностью уже много лет, так как имеет много преимуществ:

Последние годы SLS-3D-печать вышла за рамки высокотехнологичных областей и стала более доступной.

Знакомьтесь, инновационный 3D-принтер Fuse 1 на базе метода селективного лазерного спекания.

Принцип технологии

Схематическое изображение метода SLS.

1 этап. Печать модели. Порошок наносят на рабочую поверхность тонким слоем, где он нагревается до заданной температуры. Затем лазерный луч нагревает материал до состояния плавления или немного меньше, после чего порошок начинает затвердевать. Незадействованные частицы выполняют функцию поддержек модели. По завершении цикла рабочая платформа опускается в камеру на глубину слоя - 0,05-0,2 мм и процесс повторяется до полной готовности изделия.

2 этап. Напечатанные модели должны некоторое время оставаться в камере для остывания. В противном случае, возможна потеря некоторых механических характеристик и даже изменение формы изделия.

3 этап. Завершающий процесс - постобработка. Объекты очищают от остатка порошка, затем подвергают струйной или галтовочной обработке. Порошок подходит для переработки и дальнейшего использования.

Для того, чтобы сгладить небольшую зернистость, модели рекомендуют подвергать струйной или галтовочной обработке. Деталь изготовлена на Fuse 1.

Так как при SLS-печати не требуется создания поддержек (их функцию выполняет неспекшийся материал), технология становится отличным инструментом для изготовления деталей сложной геометрической формы.

Еще одно преимущество лазерного селективного спекания - прочность изделий, не уступающих по этому параметру деталям, отлитым под давлением.

Сравнение технологий 3D-печати.

Как возникло селективное лазерное спекание

Технология появилась в восьмидесятые годы прошлого столетия в Америке. Авторами были доктора Техасского университета Карл Деккард и Джо Биман. С момента изобретения метода постепенно расширялся спектр рабочих материалов. Сейчас при помощи SLS-3D-печати создают пластмассовые, керамические, металлические, стеклянные изделия с разных набором механических характеристик.

Метод имеет две разновидности:

На базе пластмассового порошка - SLS - селективное лазерное спекание.

На базе металлического порошка - DMLS - прямое лазерное спекание металлов.

Еще несколько лет назад такая печать была доступна только для узкого круга предприятий. Однако сегодня, благодаря современным разработкам, SLS-производство становится не менее доступным, чем привычные аддитивные методы, например FDM и SLA.

Отличия SLS-3D-принтеров

Все 3D-принтеры, использующие SLS-метод, работают по принципу, описанному выше. Они различаются размером рабочей камеры, типом и мощностью лазера, некоторыми конструктивными особенностями.

Промышленные модели

Как мы уже писали выше, многие годы селективное лазерное спекание было рабочей технологий производственных гигант.

Помимо высокой стоимости, устройства имеют ряд требований для организации рабочего процесса.

Чтобы не допустить окисления и разрушения материала лазером, требуется инертная среда, соответственно специальное оборудование.

Также необходимо электроснабжение промышленной мощности, системы вентиляции, кондиционирования, отопления и площадь для размещения оборудования минимум десять квадратных метров.

Если добавить ко всем вышеперечисленным требованиям цену промышленных машин, начинающуюся от $ 100 000, становится понятным, почему оборудование было доступно узкому кругу компаний.

Революционный Fuse 1

В последние годы производители начали предлагать более бюджетные SLS-3D-принтеры. Однако они были несовершенными: страдало качество изделий, не было готовых решений для простой постобработки.

Formlabs удалось разработать и выпустить инновационный продукт - модель Fuse 1. Принтер небольшого размера, значительно дешевле предыдущих промышленных машин, печатает модели высокого качества.

Для Fuse 1 не нужно обеспечивать специальные условия эксплуатации и выделять отдельную площадь.

В модели задействован 1 лазер, материал нагревается быстрее, поэтому не требуется подача газа в камеру и профессиональная вентиляция.

Принтер может получать питание от стандартной электросети за счет меньшей потребности в электроэнергии по сравнению с промышленными образцами предыдущего поколения.

Разработчики создали уникальную технологию Surface Armor, которая сейчас находится в процессе получения патента. Ее преимущество в создании полуспекшейся оболочки, задача которой поддерживать равномерный подогрев зоны вокруг печатающихся объектов для формирования высококачественной поверхности и лучших механических свойств.

Рабочий объем Fuse 1 немного уступает традиционным SLS-принтерам, но устройство выигрывает в цене, компактности и простоте использования.

Сравнение 3D-принтеров с технологией SLS

Материалы для SLS-3D-печати

Нейлон - наиболее востребованный материал. Его популярность связана со свойствами термопластика. Детали, изготовленные из нейлона, обладают следующими характеристиками:

устойчивость к воздействию УФ-лучей и других агрессивных факторов внешней среды;

Благодаря этому набору свойств из нейлонового порошка печатают прототипы и рабочие изделия.

Нейлон - универсальный материал, его используют во многих отраслях (в том числе в сфере здравоохранения)

Nylon 12 Powder - подходит для печати стандартных объектов без специфических характеристик.

Из Nylon 11 Powder изготавливают изделий с повышенным коэффициентом пластичности и износостойкости.

Свойства нейлона в 3D-печати

Nylon 11 и 12 — однокомпонентные материалы. Для изготовления ряда моделей используют порошки, состоящие из 2 компонентов. Для придания изделиям специфических характеристик, например повышенной гибкости, прочности и других созданы нейлоновые материалы с добавлением углерода, стекла, алюминида.

Этапы SLS-3D-печати

1. Проектирование и подготовка файла

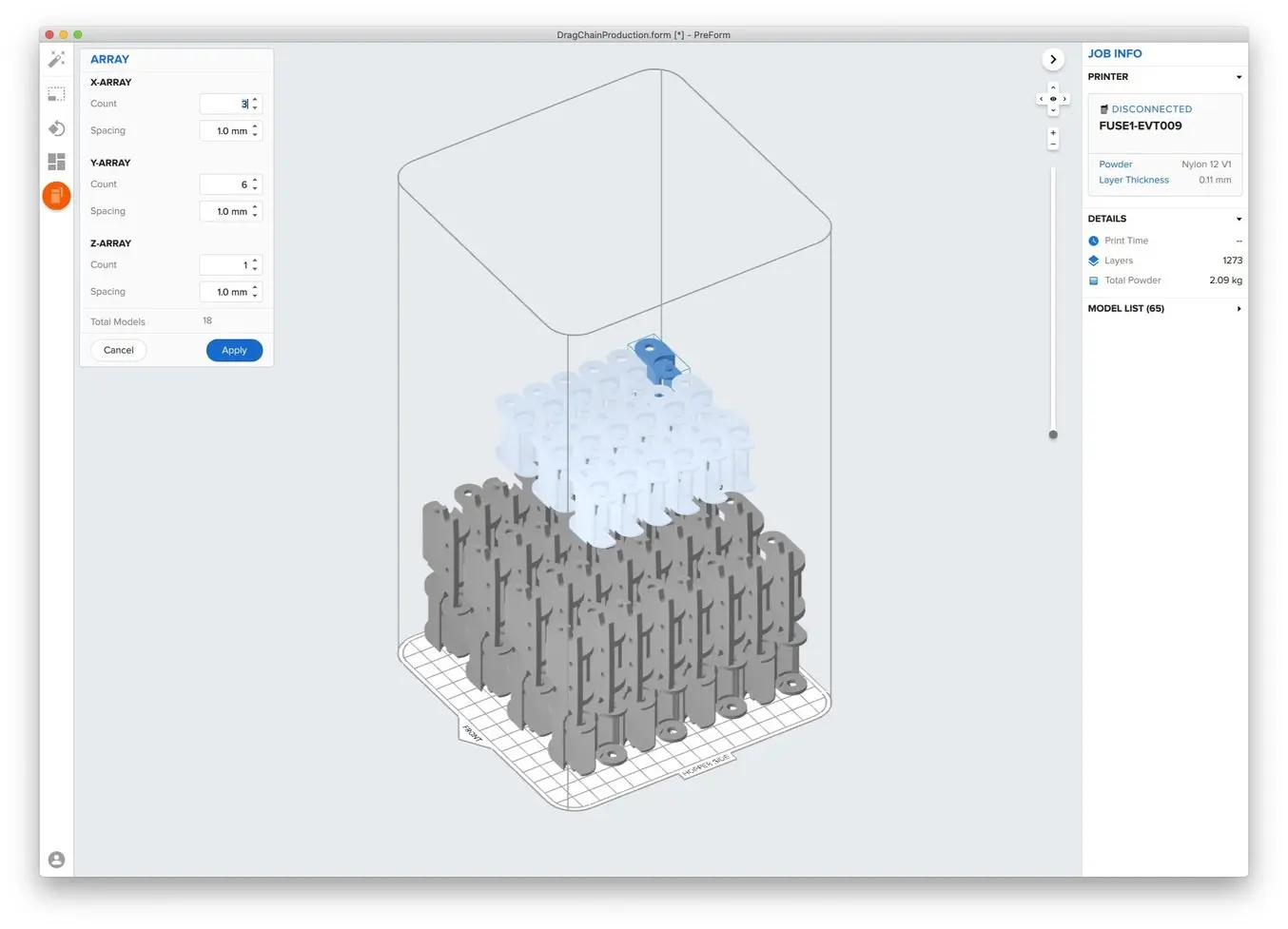

Для создания проекта можно использовать любую САПР, файл полученный при сканировании. Все ПО, на базе которых работают SLS-3D-принтеры, дают возможность нарезать модель на слои, оценить время печати, расположить объекты в заданном порядке, настроить параметры печати. После подготовки программное обеспечение передает команды печатающему устройству через кабель или по беспроводному соединению.

ПО для Fuse 1 - PreForm - находится в свободном доступе.

2. Подготовка принтера

Подготовительные работы зависят от модели принтера. Машины предыдущего поколения требуют специальной подготовки для работы и ТО.

Производители Fuse 1 существенно упростили печать на базе SLS-технологии.

3. Печать

После подготовительных работ можно начинать процесс. Сложность задачи определяет время печати: от пары часов до нескольких суток.

После окончания печати модели нужно оставить в камере для остывания, чтобы избежать потери формы и зафиксировать механические характеристики. Для следующего рабочего цикла можно использовать сменную камеру построения.

За печатью Fuse 1 можно наблюдать на сенсорном экране или на компьютере при помощи ПО PreForm.

4. Восстановление и постобработка

Финальные процессы занимают немного времени, так как SLS-технология не предполагает использования поддержек, а значит и временных затрат на их удаление.

Остывшие модели извлекают из камеры, очищают от остаточного порошка.

Затем порошок просеивают и перерабатывают для дальнейшего использования. Свойства материала немного снижаются, поэтому для следующих циклов печати применяют смесь нового и старого порошка.

Вторичное использование сырья - важное преимущество метода SLS.

Как правило для хранения, восстановления и смешивания порошка используют различные устройства. Formlabs предлагает универсальное оборудование - Fuse Sift для решения всех вышеперечисленных задач.

5. Дополнительная постобработка

Очищенные модели можно сразу использовать. Но для разных проектов может потребоваться дополнительная обработка изделий. Например, для удаления зернистости с поверхности производитель рекомендуют галтовочную или струйную обработку.

При необходимости изменить другие параметры, например цвет, водонепроницаемость, электропроводность, изделия можно покрывать различными составами.

Основные преимущества метода:

расширение инженерных возможностей.

Удобство проектирования

3D-печать на базе SLS не нуждается в формировании поддержек, в отличие от ряда других способов печати, как например FDM, SLA.

Поэтому SLS-принтеры позволяют изготавливать детали сложной конфигурации, с выступающими элементами, внутренними отверстиями и другими особенностями.

Шина для руки со сложным плетением.

Особенностью SLS-печати стала возможность создания как прототипов, так и рабочих изделий. Раньше при проектировании инженеры исходили из того, что конечные изделия будут изготавливать традиционными методами. Сейчас селективное лазерное спекание расширяет возможности производства. Модели, которые невозможно создать при помощи привычных технологий, можно печатать на SLS-3D-принтерах.

Высокая производительность и эффективность

Лазеры значительно мощнее и точнее, чем рабочие элементы устройств в принтерах другого типа, например FDM. SLS- самый быстрый метод аддитивного производства прототипов и функциональных изделий. Он позволяет печать несколько изделий за один цикл. ПО помогает расположить на платформе модели максимально близко.

Модели в камере построения можно располагать с минимальным зазором.

Надежные материалы для функциональных моделей

Нейлон и его композиты доказывали свою высокую эффективность на протяжении многих лет. Спеченный нейлоновый порошок превращается в изделия с почти 100% плотностью. А механические свойства напечатанных моделей не уступают свойствам изделий, созданных по технологии литья под давлением.

Напечатанный из Nylon 12 Powder шуруповерт.

3D-печатные изделия из нейлона более долговечны, чем пластмассовые, вылитые под давлением или изготовленные по других технологиям 3D-печати.

Низкая себестоимость моделей

В себестоимость входят затраты на оборудование, сырье и оплату труда.

Затраты на оборудование. Чем больше продукции напечатает устройство за весь срок эксплуатации, тем меньше затрат ложится на каждую единицу. А значит, чем выше производительность, тем ниже стоимость владения устройством в пересчете на единицу продукции.

Среди всех существующих 3D-принтеров SLS-принтеры самые быстрые и высокопроизводительные. Высокую скорость обеспечивают несколько особенностей машин:

быстрая работа лазеров;

возможность компактного размещения в рабочей области нескольких моделей;

сокращенный срок постобработки за счет отсутствия поддержек.

Сырье. Если другие технологии, как правило, используют специализированное сырье, SLS-печать базируется преимущественно на нейлоне, одном из самых бюджетных материалов для трехмерной печати. Если принять во внимание возможность переработки использованного порошка, становится понятным, почему нейлон один из самых экономичных видов сырья.

Трудозатраты. Ручной труд сведен к минимуму за счет простой постобработки. Поэтому в сравнении с другими технологиями, SLS экономит затраты на оплату труда.

Покупка SLS-3D-принтера обойдется дороже, чем приобретение других машин.Однако, инвестиции возвращаются быстрее, чем при покупки более дешевых устройств за счет существенного снижения себестоимости выпускаемой продукции.

Если в бизнесе потребность в трехмерной печати возникает редко, зачастую привлекают аутсорсинговые компании, но это влечет за собой увеличение финансовых и временных затрат.

Уменьшение сроков проектирования

Важное преимущество технологии - в использовании одного и того же оборудования для создания прототипов и функциональных деталей. В процессе разработки прототипы деталей можно тестировать и быстро корректировать, сокращая период создания готового продукта.

SLS-технология позволяет изготавливать прочные и надежные прототипы и конечные изделия.

Благодаря долгому сроку службы изделий из нейлона и невысокой себестоимости печати, селективное лазерное спекание подходит для производства объектов сложной формы, небольших партий товара. Метод часто становится экономически более выгодным, чем традиционные способы производства (например, литье под давлением).

Применение 3D-печати по технологии SLS

Метод помогает сократить сроки проектирования, выхода на рынок нового товара или создания партий по индивидуальном заказу. Область применения технологии постоянно расширяется. На сегодняшний день она отлично зарекомендовала себя в медицине, на производстве и в проектировании.

Проектирование

Облегчает процесс создания новых продуктов: от первого прототипа до готового функционального изделия. Преимущества: сокращение сроков проектирования, возможность тестирования прототипов в рабочих условиях.

Производство

Позволяет быстро вносить изменения в существующие товары, исходя из потребностей рынка. Преимущества:

Универсальность: от простейших крепежных элементов - до деталей автомобилей.

Массовое и мелкосерийное изготовление продуктов с индивидуальными характеристиками.

Надежность и прочность готовой продукции.

Медицина

Возможность самостоятельно изготавливать изделия медицинского назначения по индивидуальному заказу. Преимущества:

Широкий спектр применения: от хирургических инструментов до протезов конечностей.

Биосовместимость материала Nylon 12 позволяет стерилизовать модели и использовать конечным потребителем.

Компания Formlabs открыла широкие возможности для проектирования и производства продукции компаниям небольшого масштаба. Fuse 1 позволяет создавать изделия из высококачественного сырья по самой выгодной себестоимости.

Читайте также: