Шабер по металлу что это такое

Обновлено: 26.04.2024

Хотите получить идеально ровную поверхность, но не знаете, что такое шабер, как им пользоваться, какие есть виды. Тогда мы расскажем, для чего нужен этот инструмент и как делать шабрение металла, пластика или древесины.

Шабер что это такое

Настоящие профессионалы слесарного дела знают, что шабер – это инструмент, позволяющий сделать финишную обработку металлических изделий, выровнять до ювелирной гладкости поверхность или наоборот нанести легкую шероховатость. А тот, кто не знает, что такое шабер и как с ним обращаться, узнает об этом в нашей статье.

Устройство и характеристики

Внешне шабер напоминает стамеску по металлу. С одной сторону у него ручка, четырех- или трехгранная. С противоположной стороны заостренный, преимущественно, стальной наконечник.

Материал

Для производства наконечника используют закаленную сталь с твердостью HRC 64-66. Наряду с легированной, используется углеродная сталь. Ручка обычно изготовляется из дерева. Но, в зависимости от сферы использования, может быть пластиковой, металлической.

Размеры и вес

Длина от 20 до 40 см. Ширина зависит от предназначения и варьируется от 15 до 30 мм. Подбор по параметрам делают по назначению работ: для чернового или чистового скобления, для нанесения гравировки и так далее. Угол наклона для последней чистовой обработки деталей равен 90 градусам. Если производятся черновые работы, то подходит инструмент с углом 75-90 0 . Для мягких металлов 35-40 0 . Если надо провести точнейшие работы, наконечник затачивают под углом 100 о по отношению к оси наконечника.

Вес ручных моделей варьируется от 100 до 600 г.

Какой материал может обрабатывать шабер

Предназначен не только для металлических изделий, но и для обработки древесины, пластика.

Шабер по металлу используется для работ по выравниванию поверхности железных углов, агрегатов при ремонте, производстве сложных по форме деталей. Используется для снятия прокладок или устранения остатков герметика.

Практически все виды шаберов подходят для строительных и ремонтных работ. Ими снимают в тяжело доступных местах старую краску, штукатурку, клей.

Виды шаберов

Ни в одном ГОСТе не прописаны виды шаберов, требования для производителей инструмента. Хотя в ряде случаев за стандарт берут ГОСТ 1465-80, но он касается исключительно напильников, поэтому принимать его за основу – большая ошибка.

Некоторые производители пошли дальше – окрашивают в определенный цвет ручку шабера, чтобы покупателю было проще определиться с назначением:

- для алюминия – ручку инструмента окрашивают в зеленый цвет;

- для латуни, чугуна – в красный;

- для стали – в синий;

- для пластмассы, по дереву и других материалов с мягкой структурой – в желтый.

Если невозможно определиться с выбором инструмента, рекомендуется взять универсальную модель. Инструмент идет в комплекте: ручка и несколько съемных наконечников для обработки.

Также есть пневматический, ручной инструмент, шабер для маникюра, для нумизматов, ювелиров, дисковый и кольцевой.

По форме плоскости, которую надо шабрить, выделяют несколько видов инструмента:

- плоский, то есть для ровных плоскостей с небольшими, но явно выраженными изъянами;

- трех- и четырехгранные, для поверхностей с вогнутой формой, цилиндров;

- фасонные подбирают непосредственно под изгибы конкретной детали и могут изготовляться под заказ.

В продаже также встречается специфический инструмент нестандартной формы – ложкообразный или напоминающий крючок. Существует даже дисковый, то есть со стальным диском из закаленной стали. Этот диск крепится к корпусу инструмента гайками.

Электрошабер

Внешне напоминает цилиндр, оснащенный электрическим двигателем. Рабочая часть состоит из держателя и наконечника, который при включении инструмента на большой скорости двигается вперед-назад. На краю наконечника устанавливается насадка нужной конфигурации. Электрошаберы работают от сети или на аккумуляторах. В зависимости от производителя, мощность колеблется от 150 до 350 Вт.

В ассортиментной линейке встречаются двусторонние наконечники, которые еще называются классическими. Для обработки больших поверхностей потребуются заточенные диски из твердосплавных материалов. Некоторые модели используют их как зубило либо долото.

Электрическими шаберами чаще всего обрабатывают вертикальные поверхности, которые очень тяжело шабрить вручную. Подходят они для очистки от всевозможных покрытий в труднодоступных местах.

Многие производители выпускают электрически шаберы с большой мощностью. Делается это для того, чтобы сделать инструмент универсальным, например, добавив к нему набор всевозможных инструментов: шпатель, нож и так далее.

Пневмошабер

Пневмошабер еще называют пневмоскребок. Фактически это аналог электрошабера, но только работающий на сжатом воздухе, а не электричестве. Внутри корпуса располагается ударный движок с поршнем. Средняя рабочая частота 2,2-4,5 тысяч колебаний за минуту.

Существенный недостаток электро- и пневмошаберов – невозможность четкой регулировки движения наконечника, толчки могут быть как слишком сильными, так и слишком слабыми. Поэтому использование такого инструмента при обработке высокоточных деталей нерационально, в особенности при отсутствии навыков.

Ручной

Это классический вариант шабера. По внешним характеристикам напоминает стамеску. Ручка, как правило, выполнена из древесины, но, бывает и из прочного пластика, стали.

Механический, механизированный

Если предстоят довольно большие по объему работы по шабрению, то лучше выбрать механический инструмент, который серьезно облегчит работу. В эту серию включают пневмо- и электрошаберы. Хотя подходят они для черновых работ, после чего придется доводить до конца форму ручным инструментом.

Односторонние

Самые простейшие из всех вариантов. Рабочая поверхность на наконечнике только с одной стороны.

Двухсторонние

Двусторонний инструмент имеет 2 рабочие области. Они могут иметь разную конфигурацию и даже располагаться по обе стороны от ручки. Чаще всего, такой инструмент производится как монолитная конструкция.

Универсальные

Эти модели имеют множество вариаций. Как правило, представлены в виде ручки с фиксирующим зажимом. В зажим вставляется наконечник с нужной конфигурацией и с определенным углом наклона. Пользоваться им легко, сменяя наконечник в зависимости от поставленной задачи и обрабатываемого материала.

Искробезопасные

Это один из самых дорогих видов шаберов. Рабочая часть – наконечник у инструмента изготовляется из бериллия, меди или бронзового сплава, то есть из специальных и дорогостоящих материалов. Благодаря им, инструмент получается искробезопасным. Главное, во время покупки обязательно запрашивать сертификат, чтобы не приобрести подделку.

По форме рабочая плоскость может быть: плоской или фасонной. Встречаются изогнутые или трехгранные.

Ювелирные ломбардные

Для реставрации украшений, чистки старых монет, выпускаются ювелирные (ломбардные) шаберы. Наконечники имеют конусообразную форму, сам инструмент миниатюрного размера, с длиной не более 115 мм.

Твердость наконечника порядка 50-60 единиц. Чаще всего изготовляется из твердых сплавов металлов или победита.

Маникюрные

Мастера маникюра и педикюра также используют пушер или шабер. Этот инструмент позволяет удалить кутикулу, заусеницы, почистить кожу около ногтя и сформировать необходимую форму. Внешне пушеры напоминает маленькую лопатку скругленной или плоской формы.

Производят маникюрные шаберы из разнообразных материалов: от высокопрочной стали до древесины и полиуретана.

Как выбрать тот самый шабер из огромного набора

Шабер — это инструмент, встречающийся во многих сферах жизнедеятельности человека. Поэтому довольно сложно разобраться в огромном разнообразии. Выбирать его надо в зависимости от плоскости, которую надо сделать идеально ровной и ее формы.

- Модели с прямой кромкой нужны для выравнивания краев изделий.

- Радиусный наконечник подойдет для плоских деталей.

- Фасонными и трехгранными шаберами работают с криволинейными поверхностями, затачивают поверхность внутри.

Чем тверже сплав, который подлежит скоблению, тем уже должен быть наконечник.

Как пользоваться шабером

Главное назначение процесса шабрения – снять тончайший и еле заметный слой материала или покрытия, сделать поверхность идеально гладкой. Толщина снятия покрытия от 0,7 мм до 0,005 мм. В слесарном деле это важнейший этап работы, позволяющий обеспечить идеальное скольжение в деталях и приборах для измерения.

Для мягких видов металлов подойдет угол наклона инструмента 35-40 градусов. Стальные детали делают под углом в 75-90 градусов. Под углом в 90 и более градусов скоблят бронзу и чугун.

Выбор модели полностью зависит от предназначения предмета. Ювелиры и граверы используют этот инструмент для нанесения надписей, не только на ювелирные изделия, но и на деревянные или металлические поверхности.

Практически все модели шабера подходят для обработки кромок. Справляется он с удалением застаревшей краски, силикона и другого покрытия в труднодоступных местах.

Процесс скобления проходит в несколько этапов:

- нанесение красящего вещества на контрольную пластину;

- прикладывание обрабатываемой поверхности к контрольной пластине;

- визуальная оценка шероховатостей и неровностей;

- подготовка шабера;

- устранение неровностей.

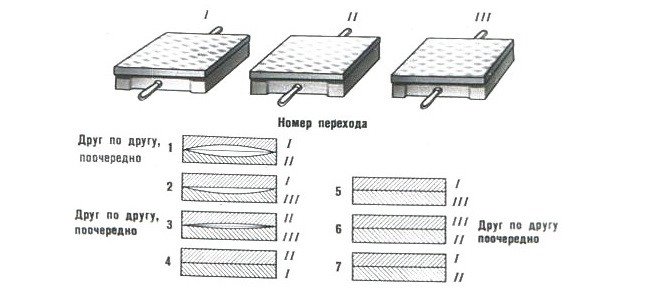

Все действия по соскабливанию шероховатостей и неровностей должны быть плавными, направление движения наконечника должно быть постепенным и со скрещиванием. На протяжении всего процесса работы необходимо периодически проводить проверку обработанной части на контрольной пластине, с обязательной сменой краски.

Во время работы над плоской поверхностью, рекомендуется начинать от самого удаленного края от мастера. Такой же подход используется при работе с криволинейными деталями, но наконечник берут изогнутый или трехгранный.

В целом процесс шабровки считается сложным и затратным. Помимо трудозатрат, потребуется инструмент из высококачественной стали, шаберная краска. С другой стороны, ни полировка, ни шлифовка не дают таких отменных результатов.

Оценка и подготовка поверхности

В самом начале необходимо оценить степень износа либо количество и высоту заусениц. Если на площади в 1 мм 2 забоины, царапины по глубине превышают 0,5-1 мм, то необходимо начинать с более грубой обработки. В случае с металлом, можно провести предварительную обработку на фрезерном или строгальном станке. Допускается затупление острых краев напильником. Не рекомендуется начинать шабрение, если есть дефекты размером более 0,05 мм.

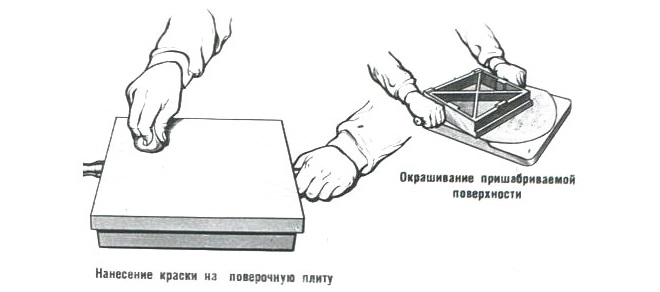

Окрашивание поверхности

Для получения идеального результата, перед началом шабрения обязательно делают контрольную пластину. Для нее можно взять любой ровный и плотный материал, на который наносят краску, обязательно очень тонким слоем. После этого по пластине аккуратно протягивают деталь, подлежащую обработке. Все выпуклости, неровности сразу же окрасятся.

Вместо краски, которую потом будет сложно удалить, можно использовать синьку, лазурь, сажу, предварительно смешав с машинным маслом. Допускается приготовление смеси керосина, автола и сажи. Главное, чтобы краска или другая красящая смесь не содержали крупных частиц. Краска должна быть очень густой, не растекаться, напоминать пасту. Перед каждой проверкой придется наносить тончайший слой краски. Нанесение краски возможно при помощи кисти или чистой ветоши.

Если необходимо обработать криволинейную деталь, то краску надо наносить на контрольный вал, стержень (при работе с внутренней поверхностью). В остальных случаях в качестве контроля используют шаблон, на который наносят краску.

Шабрение

Процесс шабрения проводят в 3 этапа. Перед началом работ, деталь, заготовку или изделие рекомендуется закрепить в тисках или другом приспособлении, которое не позволит ему двигаться.

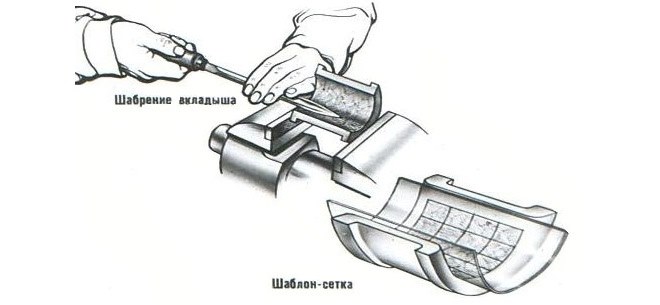

Первый этап – черновое шабрение

В этом случае используют наконечник с лезвием шириной 20-30 мм. Рабочий ход на этом этапе – 14-18 мм. Толщина стружки в данном случае должна быть 0,02-0,05 мм. На первом этапе проводится разбивка крупных шероховатостей на более мелкие.

Если после сверки с контрольной плитой на обрабатываемой поверхности появятся крупные пятна краски, то первый этап можно считать успешно завершенным. На 25 мм 2 поверхности должно быть не больше 4 пятен.

Второй этап – получистовое шабрение

Третий этап – чистовое шабрение

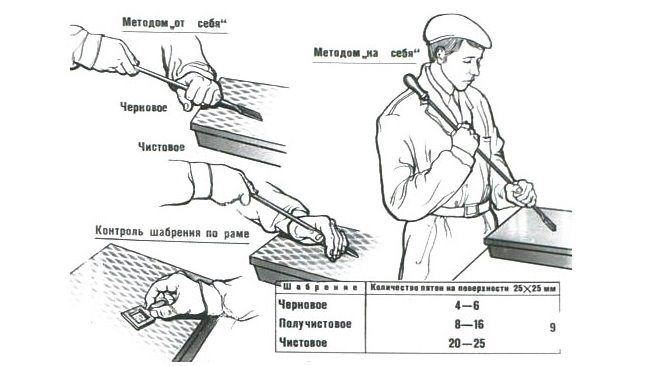

Помните, что инструмент должен быть максимально острым. Если поверхность прямолинейная, то движения могут быть «на себя» или «от себя», как кому удобнее. Холостой ход или возврат инструмента в исходное положение производится с отрывом от обрабатываемой детали. Все этапы процесса работ могут проводиться по несколько раз, пока не будет получен желаемый результат. Желательно, что бы все штрихи от наконечника пересекались между собой под углом от 60 до 45 градусов.

Рекомендации профессионального шабровщика

Чтобы не испортить шабер и не прилагать излишние усилия, при наличии крупных и явно выраженных дефектов, перед шабрением лучше обработать деталь на фрезерном станке, в крайнем случае, можно использовать напильник.

Никогда не пренебрегайте использование проверочной плиты. Именно благодаря ей можно оценить качество работы и необходимость в дальнейшем шабрении.

Чтобы не покупать целые наборы инструмента, можно приобрести универсальный, со сменными пластинами.

Перед началом работ обязательно деталь надо зафиксировать. Для этого чаще всего используют тиски. Всегда начинайте обработку с самых выпуклых частей и постепенно переходите к менее мелким дефектам.

Сферы применения шаберов

Виды шаберов зависят от сферы применения. Больше всего использую шабер слесарный. Они позволяют снять тончайший слой металла, от 0,7 до 0,005 мм, то есть идеально подогнать детали. Чаще всего слесарный инструмент используют для:

- подгонки высокоточных приборов, деталей;

- выравнивания скользящих частей подшипников;

- частей измерительных приборов;

- наточки лезвий;

- выравнивания любых шероховатых металлических поверхностей, требующих точного взаимного расположения.

Ювелирные (ломбардные) шаберы или пушеры используются для нанесения гравировки. Ими обрабатывают края, чтобы не было заусениц и острых краев. Подходят они для нумизматов, которые используют инструмент для очистки.

У мастеров маникюра шаберы также пользуются популярностью. При их помощи можно придать ногтям желаемую форму, избавиться от заусениц. Однако у такого инструмента есть свои конструктивные особенности.

Что такое шабер – фактически это обыкновенный металлический стержень, оснащенный режущими кромками – наконечником. Он может оснащаться всевозможными насадками, в зависимости от поставленной задачи. Назначение инструмента – шабрение самых мелких частиц металла или другого материала.

В слесарном деле на шабрение уходит 20% от всех операций. Без этого процесса невозможно получить качественный подшипник, с необходимой радиальной плоскостью или идеально ровную поверхность. Поверхность после шабровки получается более износостойкой, если сравнивать со шлифовкой или абразивной притиркой. Благодаря отсутствию царапин, на поверхности лучше держится смазывающее вещество и снижает коэффициент трения.

Шабер слесарный: назначение и виды инструмента для шабрения

Шабер хорошо известен специалистам по слесарному делу. При помощи этого инструмента для финишной обработки поверхности деталям из металла можно придать минимальную степень шероховатости, а их геометрическим параметрам – высокую степень точности.

Шабрение направляющих задней бабки токарного станка

Как выполняется шабрение

Само слово «шабрение», которое можно перевести как «скобление», пришло к нам из Германии. Оно очень точно соответствует сути технологической операции, которую обозначает. В процессе выполнения такой операции с поверхности детали соскабливаются неровности, что позволяет сделать ее максимально гладкой.

Шаберы, при помощи которых выполняется такая операция, изготавливаются из инструментальной стали. Конструкцию этого инструмента составляют рукоятка четырех- или трехгранной формы и режущая часть. Чтобы придать рабочей части шабера требуемую степень твердости (64–66 единиц по HRC), ее подвергают закалке.

Шаберы изготавливают преимущественно стандартной длины (20–40 см), а ширина их режущей кромки зависит от типа выполняемой операции. Так, черновое шабрение выполняется инструментом, ширина рабочей части которого составляет 20–30 мм, для чистового этот интервал равен 15–20 мм.

Тип выполняемого шабрения оказывает влияние и на то, какой величины угол заострения наконечника должен быть сформирован на инструменте. Специалисты по слесарному делу рекомендуют использовать следующие углы заточки режущего наконечника:

- 75–90° – для черновой обработки;

- 90° – для чистового шабрения;

- 90–100° – для отделочных операций.

Следует иметь в виду, что угол заострения режущей кромки шабера измеряется относительно его оси.

Заточка зависит от формы рабочей части шабера

Геометрические параметры инструмента для выполнения шабрения не регламентируются никаким ГОСТом, хотя многие по незнанию стараются найти такие данные в стандарте под номером 1465-80. Между тем ГОСТ 1465-80 относится к напильникам и никакого отношения к шаберам не имеет. Что касается самих шаберов, в соответствующих ГОСТах можно найти только требования к металлу для их изготовления, а также к правилам приемки такого инструмента, относящегося к слесарной группе.

Виды инструментов для выполнения шабрения

На сегодняшний день специалисты используют различные виды шаберов, отличающиеся друг от друга по нескольким параметрам. Одним из таких параметров является форма режущей части инструмента, в зависимости от которой среди шаберов выделяют плоские, трехгранные и фасонные. В отличие от инструмента плоского и трехгранного типа, фасонные шаберы имеют рабочую часть, полностью повторяющую форму поверхности обрабатываемой детали.

Шаберы с различными рабочими частями

Шабер трехгранный с деревянной рукояткой

Инструментом, рабочая часть которого имеет несколько граней, преимущественно обрабатываются поверхности цилиндрической и вогнутой формы, а плоские шаберы успешно справляются с обработкой различных канавок и пазов. На практике часто используются дисковые и изготовленные в форме кольца шаберы. При помощи первых выполняется обработка деталей с широкими поверхностями, а вторыми осуществляют шабрение изделий, имеющих круглую форму.

По конструктивному исполнению шаберы бывают цельными и разборными, одно- или двухсторонними. Более долговечными являются двухсторонние шаберы, которые отличаются от односторонних тем, что у них есть две рабочие части, расположенные по обеим сторонам рукоятки.

Устройство составного шабера

Рабочая часть инструмента для шабрения по своему расположению относительно рукоятки может быть плоской или изогнутой. Шаберы, рабочая часть которых имеет изогнутую форму, наиболее удобно использовать для обработки мягких металлов, а также деталей, имеющих острые углы.

Относительно недавно в слесарном деле использовались только ручные шаберы, а сегодня многие производители предлагают инструмент, оснащенный приводом пневматического или электрического типа. Манипулировать таким инструментом все равно приходится вручную, но для этого требуется прикладывать значительно меньше усилий, чем при использовании ручного шабера.

Универсальный шабер BIAX

С помощью шабера специалист снимает с обрабатываемой детали тончайший слой металла, толщина которого может варьироваться в пределах 0,005–0,7 мм, что позволяет довести степень шероховатости поверхности до требуемого уровня. При помощи такой технологической операции часто выполняют обработку деталей, которые будут в дальнейшем сопрягаться и перемещаться относительно друг друга. Наиболее распространенными деталями, для финишной обработки которых применяют различные типы шаберов, являются:

- детали станков и высокоточных приборов;

- элементы подшипников скольжения;

- различные измерительные инструменты и приспособления для осуществления контрольных операций;

- лезвия режущих инструментов (для их заточки используется так называемое точило-шабер).

Шабрение — доводка направляющих суппорта токарного станка

Одно из преимуществ шаберов – универсальность, поэтому область их применения вышеперечисленными пунктами не ограничивается. При помощи таких инструментов выполняют гравировочные работы на поверхности мягких материалов, обрабатывают кромки деталей, удаляют старое покрытие. Они нашли применение и в косметологии, с их помощью свои манипуляции совершают мастера маникюра.

Используемые для решения различных задач шаберы можно отличить друг от друга даже по фото, поскольку они имеют разную конструкцию и геометрические параметры. Так, миниатюрный маникюрный инструмент выполнен в форме лопаточки с удобной ручкой, а приспособления для шабрения габаритных заготовок могут выпускаться в форме твердосплавных пластин. Догадаться о том, что такая пластина является шабером, неспециалисту достаточно сложно, даже если он увидите ее вживую, а не на фото. Чтобы задействовать этот инструмент, нужен специальный фиксатор, оснащенный удобной рукояткой для выполнения слесарных манипуляций.

Технология шабрения зависит как от размеров и конфигурации обрабатываемой детали, так и от твердости материала, из которого она изготовлена. Специалист, собирающийся выполнять такую технологическую операцию, должен правильно выбрать угол заточки рабочей торцевой части шабера по отношению к его оси. Этот угол при обработке разных материалов должен находиться в следующих пределах:

- при шабрении мягких металлов – 35–400;

- при обработке поверхностей деталей из стали – 75–900;

- при выполнении шабрения деталей из чугуна и бронзы – более 900.

Несколько рекомендаций по использованию шаберного инструмента

Чтобы инструмент для выполнения шабрения прослужил вам как можно дольше и позволял получать качественные поверхности, необходимо соблюдать несложные рекомендации по его эксплуатации. Основной из таких рекомендаций, конечно, является правильный выбор инструмента.

У многих специалистов слесарного дела имеются целые наборы шаберов, из которых они выбирают оптимально подходящий для решения конкретной технологической задачи. Можно поступить иначе и приобрести универсальный инструмент со сменными пластинами, которые быстро заменяются на необходимые в определенной ситуации.

Самодельная голова для шаберных пластин

Не следует сразу приступать к шабрению, если на поверхности детали, которую требуется обработать, имеются крупные царапины и другие дефекты значительной величины. Такую деталь необходимо предварительно подвергнуть более грубой обработке, для чего можно использовать фрезерный станок или другое оборудование.

После того как поверхность подготовлена к шабрению, необходимо выявить на детали участки, которым следует уделить особое внимание. Для этого надо нанести тонкий слой специальной краски на поверочную плиту и провести по ее поверхности обрабатываемую деталь. В результате такой несложной манипуляции все имеющиеся на поверхности обрабатываемой детали выступы окрасятся. С них и следует начать шабрение. Использовать поверочную плиту с краской нужно неоднократно, после окончания каждого цикла обработки.

Черновое (обдирочное) шабрение служит для снятия с плоскости нагортованного верхнего слоя

Для выполнения шабрения деталь надежно фиксируется в тисках, а крупногабаритные изделия обрабатываются по месту. Сам инструмент при этом держат двумя руками в средней части рукоятки и перемещают по направлению к себе. Очень важно выдерживать угол наклона шабера по отношению к обрабатываемой поверхности (он должен составлять порядка 800).

Приступая к шабрению, следует иметь в виду, что в первую очередь обрабатываются самые выпуклые участки.

Шабрение (шабровка) металла – точное выравнивание поверхности

Шабрение, которое также называется шабрование или шабровка, — это технологическая операция, позволяющая выполнять обработку поверхностей металлических деталей с высокой степенью точности и качества. Совершенно не случайно специалисты считают такую операцию одной из самых сложных и трудоемких, так как она практически не поддается механизации, а ее выполнение требует от исполнителя соответствующих навыков и достаточного опыта работы.

Шабрение стальной пластины

Особенности операции и инструменты

Шабрение поверхностей — это финишная слесарная операция, смысл которой состоит в том, чтобы используя специальный инструмент, называемый шабер, соскоблить с детали тонкий слой материала. Толщина материала варьируется в интервале 0,005–0,07 мм. При помощи такой операции преимущественно обрабатываются изделия из металла, достаточно редко — детали из пластика и древесины.

Так как шабрение является финишной операцией, ее используют для выполнения обработки деталей, поверхность которых уже имеет невысокую степень шероховатости.

Такой технологический процесс просто идеально подходит для обработки частей, которые в дальнейшем будут сопрягаться и перемещаться относительно друг друга. В подобных подвижных соединениях, сформированных из деталей с идеально обработанными плоскостями, надежно удерживается смазочный материал, и обеспечено плотное прилегание элементов, что является необходимым условием точного функционирования узла. Используя операцию шабрения, выполняют обработку:

- деталей приборов различного назначения;

- элементов подшипников скольжения;

- наружной части измерительных инструментов и контрольных приспособлений: поверочных плит, линеек, угольников и др.;

- направляющих элементов различных станков: токарного, сверлильного и др.;

- плоских и криволинейных поверхностей любого другого назначения, к которым предъявляются повышенные требования по степени их шероховатости и точности взаимного расположения.

Шабровка деталей токарного станка

Процесс шабрения, как уже говорилось выше, практически не поддается механизации. Выполняют такую технологическую операцию при помощи ручного инструмента, который называется шабером. На сегодняшний день используются следующие виды инструментов для выполнения шабрения:

- классифицирующиеся по конфигурации своей режущей части на плоские, фасонные и трехгранные;

- подразделяющиеся по своей конструкции на цельные и составные;

- одно- и двухсторонние инструменты, отличающиеся количеством режущих частей.

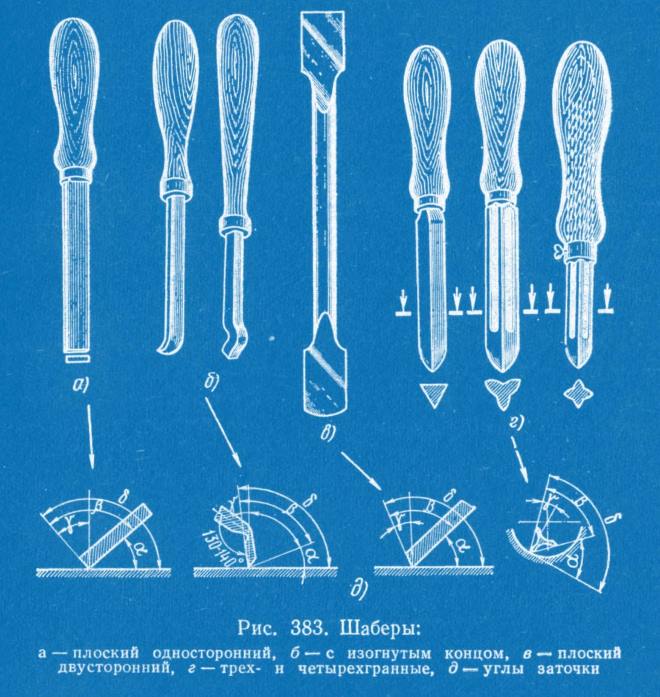

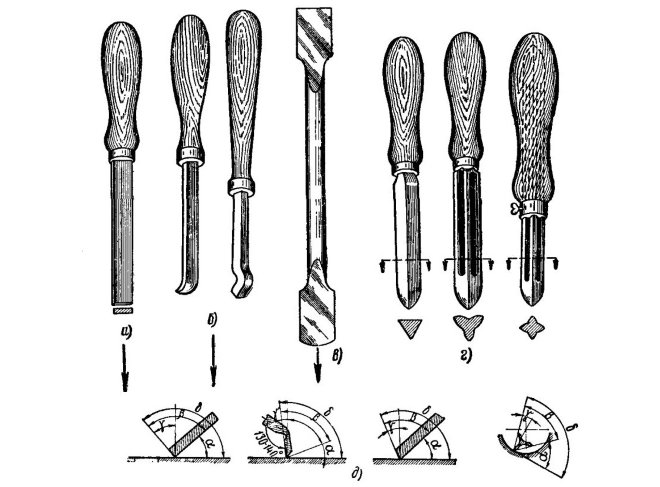

Конструкции шаберов: а — односторонний плоский, б — с загнутым концом, в — двусторонний плоский; г — многогранные; д — углы заточки

При производстве инструментов, предназначенных для выполнения шабрения, в качестве основного материала используется инструментальная сталь. В тех случаях, когда инструмент имеет составную конструкцию, его рабочая часть может быть оснащена твердосплавными пластинами или режущими элементами, изготовленными из быстрорежущей стали.

Державка шаберной пластины

На геометрические параметры инструментов, при помощи которых выполняется шабровка, оказывает влияние ряд параметров:

- материал изготовления детали, которую предстоит обрабатывать;

- угол, под которым инструмент располагается по отношению к поверхности детали;

- характеристики поверхности, необходимые для получения в процессе выполнения обработки.

Шабрение плоских поверхностей преимущественно выполняется при помощи одно- и двухстороннего инструмента, режущая часть которого может иметь прямолинейную или криволинейную конфигурацию. В зависимости от типа обработки, торцевой участок инструмента затачивается под различным углом по отношению к его оси:

- при выполнении черновой обработки — 75–90°;

- для выполнения обработки отделочного типа — 90–100°;

- шаберы для выполнения финишной чистовой обработки — 90°.

На параметры данного угла оказывает влияние и твердость металла, поверхность которого необходимо подвергнуть обработке. Так, шабрение деталей, изготовленных из мягких материалов, производится инструментом, торцевая часть которого заточена под углом 35–40 градусов по отношению к оси инструмента, изделий из стали — 75–90 градусов, из бронзы и чугуна — 90–10°градусов.

Важными параметрами инструмента, при помощи которого выполняется шабровка, являются длина режущей кромки инструмента и радиус ее закругления.

На величину таких параметров основное влияние также оказывает твердость обрабатываемого металла и тип обработки. Те, кто профессионально занимается слесарным делом, наверняка знают, что более твердые металлы обрабатываются инструментом с узкой рабочей частью и минимальным радиусом закругления режущей кромки. В зависимости от типа обработки и требований, предъявляемых к степени шероховатости обрабатываемой детали, ширина режущей кромки шабера выбирается в следующих пределах:

- черновая обработка — 20–30 мм;

- чистовое шабрение — 15–20 мм;

- отделочная обработка — 5–12 мм.

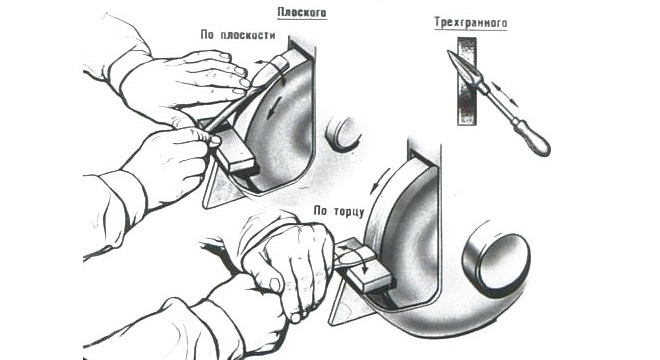

Ручная доводка шабера

Шабрение криволинейных поверхностей

Шабрение плоских деталей

Операция шабрения поверхностей деталей, имеющих плоскую форму — наиболее распространенная технологическая операция, алгоритм выполнения которой уже хорошо отработан на протяжении нескольких десятилетий. Таким способом, в частности, выполняют обработку элементов станины, направляющих токарного и станков любого другого типа.

Инструмент, при помощи которого выполняется операция шабрения, может перемещаться вручную «на себя» или «от себя». Практически все специалисты слесарного дела подтверждают, что более производительным шабрение получается в том случае, если инструмент двигается «на себя». Очень важным моментом для выполнения качественной обработки является правильная подготовка поверхности, которая ей будет подвергаться.

Неотъемлемым элементом данного технологического процесса является краска, необходимая для более качественного выполнения шабрения. Такая краска, представляющая собой смесь машинного масла с суриком, лазурью или синькой, изначально наносится на поверочную плиту, с которой затем посредством круговых движений переносится на поверхность обрабатываемой детали. При помощи нанесенной таким образом краски специалист выявляет на поверхности детали наиболее выступающие участки, подлежащие шабрению в первую очередь.

Подготовка к шабрению

Алгоритм, по которому выполняется шабрение с движением шабера «на себя», выглядит следующим образом:

- деталь, которую предстоит обрабатывать, фиксируют в тисках;

- шабер берут обеими руками в средней его части и подводят его режущую часть к поверхности детали, следя за тем, чтобы угол наклона по отношению к поверхности изделия составлял порядка 80°;

- режущая кромка инструмента, при помощи которой будет выполняться операция шабрения, подводится к границе окрашенного пятна, затем оно соскабливается;

- выполняется непосредственно шабрение, сначала черновое или предварительное, а затем — чистовое.

Последовательность шабрения методом «трех плит»

Естественно, габаритные элементы токарного или любого другого станка, которые не представляется возможным снять и зафиксировать в тисках, обрабатываются по месту. При выполнении шабрения, как и любых других слесарных работ, следует строго придерживаться требований техники безопасности.

Контроль качества выполненного шабрения осуществляется при помощи специальной рамки с прозрачным окошком, размеры которого составляют 25 на 25 мм. В таком окошке, если операция шабрения выполнена качественно, должно явно просчитываться 12–16 пятен краски, распределенных равномерно по всей его площади. Техника выполнения такого контроля выглядит следующим образом:

- рамку с окошком помещают на поверхность обработанной детали;

- считают количество пятен краски на площади поверхности, ограниченной окошком рамки;

- данную процедуру повторяют в нескольких местах поверхности детали;

- высчитывают среднее арифметическое количества пятен краски в окошке и сравнивают его с нормативным показателем — 12–16 пятен.

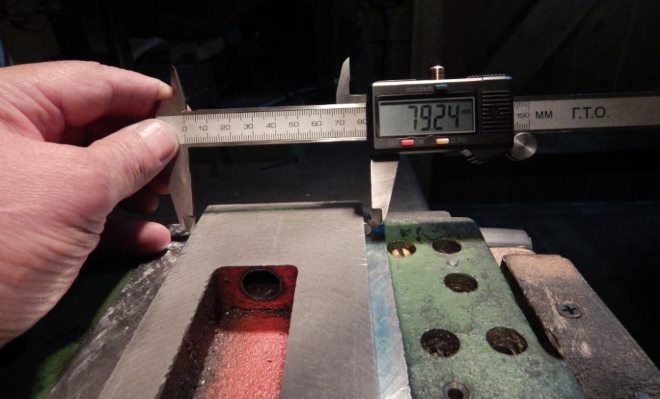

Поверка плоскостей с помощью цифрового штангенциркуля

Такое приспособление, как рамка с окошком, не подходит для проверки качества обработки криволинейных поверхностей. Поэтому для таких целей используют гибкую полимерную пленку, на которую нанесена сетка с размерами 25 на 25 мм. Удобство использования такой пленки состоит в том, что ей можно с легкостью придать ту конфигурацию, которую имеет поверхность обработанной детали. Удовлетворительно проведенной обработка считается в том случае, если на 75-ти участках поверхности детали количество пятен краски в окошке соответствует нормативному значению.

После операции шабрения, как правило, проводится процедура притирки, которая позволяет выровнять обрабатываемую поверхность с точностью до 0,0001 мм. Выполняется этот процесс не только при помощи инструмента различного вида, но и с применением абразивных материалов: порошков и паст.

Технологические операции по финишной обработке поверхности деталей после шабрения, о которых говорилось выше, несмотря на свою сложность и массу нюансов по их выполнению, могут быть достаточно успешно и быстро освоены по обучающим видео роликам, размещающимся на просторах сети интернет.

Шабер что это? Назначение, виды и характеристики

Шабер – это малоизвестный слесарный инструмент, созданный для шабрения металлических изделий.

Он представляет собой, грубо говоря, стамеску по металлу, при помощи которой выполняется так называемое шабрение (шабровка) – соскабливание с поверхности слоя материала.

Таким способом можно обрабатывать не только металл, что привело к распространению узкоспециализированных шаберов в других областях человеческой деятельности, например, в строительстве.

Назначение и принцип действия шабера

Шабер – слесарный металлорежущий инструмент, предназначенный для шабрения металлических изделий.

Этот процесс позволяет добиться минимальной степени шероховатости поверхностей деталей, придать им точные геометрические параметры.

Посредством рассматриваемого инструмента выполняется соскабливание неровностей, в результате чего достигается выравнивание поверхности, придание ей максимальной гладкости.

В зависимости от типа выполняемых операций, классический плоский шабер может использоваться:

- Для черновой (грубой) обработки изделий, посредством которой удаляются риски и следы предыдущих манипуляций. В этом случае применяется инструмент с углом заострения режущей части в 70 – 75° при ширине в 20 – 30 мм, что позволяет снимать слой в 0,02 – 0,07 мм.

- Для получистовой обработки подходит инструмент шириной 12-15 мм для удаления за один проход микрорельефа в 0,01 – 0,02 мм.

- Режущая кромка моделей для чистовой обработки выполнена под углом 90° при ширине 5 – 10 мм. Используется инструмент с углом заострения 90 – 100°. За каждый проход снимаются очень тонкие слои (8 – 10 мкм) металла.

По сути, шабер – инструмент для финишной обработки металлических изделий, посредством которого выполняется удаление микрозаусенцев, выравнивание поверхности, устранение наклепа, производится точная подгонка геометрии обрабатываемой детали путем снятия тонкого верхнего слоя материала.

Шабрить можно как плоские, так и криволинейные (включая вогнутые) поверхности и кромки.

Принцип финальной обработки шабером заключается в соскабливании слоя материала подобно работе стамеской, при этом допускаются движения инструментом как «от себя», так и «на себя». Последний способ считается предпочтительным из-за более высокой производительности.

Кроме чисто технического использования существует и отделочное применение шабера.

В этом случае инструмент применяется для создания рисунка или узора на металле.

ПРИМЕЧАНИЕ:

При декоративном шабрении (наведение мороза) точность поверхности не повышается.

Шаберы также используют автослесари для удаления шплинтов, старых прокладок, шлангов радиатора, подгонки деталей до нужных размеров.

Какой материал может обрабатывать шабер?

Шаберы производят разных видов, каждый из них имеет свое назначение.

Обработка поверхностей методом шабрения подразумевает плотное герметичное прилегание между инструментом и обрабатываемой деталью, поэтому применяют его в работе только с:

- Металлом – направляющие станочного оборудования, поверхности подшипников скольжения, приспособлений и инструментов, отдельные детали приборов при ремонте агрегатов и узлов.

- Деревом – требуются хорошо заточенные модели определенной формы, в зависимости от того, какой результат планируется получить: прямоугольные, типа «шейка лебедя» и прочие.

- Пластиком – позволяет обрабатывать и зачищать поверхности пластиковых изделий различной формы.

ПРИМЕЧАНИЕ:

При работе с металлическими деталями технологию шабрения, а также конфигурацию инструмента определяет, кроме прочего, твердость обрабатываемого материала.

- для алюминия и других мягких металлов вроде латуни угол заострения рабочей части должен находиться в пределах 35 – 40 градусов;

- для стали – 75 – 90 градусов;

- для бронзовых и чугунных изделий – 90 градусов и более.

Устройство и характеристики

В простейшем исполнении шабер – ручной инструмент, представляющий собой металлический стержень, с одной стороны которого находится рукоять для удобства удержания и безопасной работы, а с противоположной – режущая часть с определенным углом заострения.

Торцевые грани, если говорить о плоском инструменте – его режущие кромки.

Кроме цельных вариантов исполнения, в продаже встречаются составные модели с держателем, оснащенным зажимным винтом для фиксации сменных режущих пластин.

Такая конструкция рассчитана для использования насадок различной формы, что позволяет решать широкий спектр задач одним инструментом.

В промышленности наряду с ручным инструментом чаще используют:

Пневмоскребок (пневмошабер) – в небольшом корпусе расположен ударный механизм с поршнем, который передает поступательные движения определенной частоты на съемную насадку – зубило. Инструмент приводится в работу сжатым воздухом, а потому к его тыльной части подключается пневматический шланг компрессора. В среднем рабочая частота достигает 2,2 – 4,5 тыс. колебаний в минуту, расход воздуха – около 100 — 115 л/мин.

Электроскребок (электрошабер) – инструмент со встроенным электродвигателем, работающий от аккумулятора или сети. Может использоваться как электрическое долото или зубило. Средняя потребляемая мощность, в зависимости от модели, составляет 150 – 350 Вт.

Среди классических шаберов встречаются двухсторонние варианты, где рабочие элементы расположены с обеих сторон от рукояти.

Также для обработки широких плоскостей используется дисковый инструмент, где в роли рабочей части выступает твердосплавный заточенный диск.

Стержень ручного инструмента изготавливается, как правило, из инструментальной стали.

Рабочая часть представляет собой твердосплавный режущий элемент.

Материалом для рукояти служит пластик или древесина.

Составные шаберы оснащаются сменными пластинками, сырьем для которых нередко служат сплавы с высокими показателями твердости (64 – 70 HRC).

Для работы с мягкими материалами и пластмассами используются керамические варианты инструмента, оснащенные одно-, двух- и даже трехкомпонентной рукоятью.

Что касается пневматических моделей, их корпус изготавливается из легких, но прочных материалов, способных выдержать высокие нагрузки, например, алюминиевых сплавов.

Электрические варианты исполнения обычно имеют пластиковый корпус, прорезиненный в месте его удержания руками.

Размеры ручного шабера зависят от его назначения и конфигурации режущей части, как правило, находятся в следующих пределах:

- Длина: 190 – 550 мм.

- Ширина рабочей части (зависит от способа шабрения): 5 – 75 мм

- Толщина конца: 2 – 4 мм.

У дисковых вариантов исполнения диаметр диска составляет в среднем 50 – 60 мм при толщине 3 – 4 мм.

Ручные шаберы весят порядка 100 – 600 г.

Габариты пневматических и электрических вариантов соотносятся с характеристиками среднеразмерных дрелей.

Государственная стандартизация коснулась шаберов исключительно с точки зрения правил приемки этого инструмента и требований к металлам, которые могут применяться в производстве.

Что же касается геометрических параметров, они ГОСТами никак не регламентируются, однако, по ошибке нередко за такой стандарт принимается ГОСТ 1465-80, который относится исключительно к напильникам.

Маркировка

Единой схемы маркировки для шаберов не существует, однако, у некоторых производителей, предлагающих инструмент в наборах, распространено цветовое их деление по материалу, для работы с которым они предназначены.

Обычно окрашиваются рукоятки или их части (вставки) в следующие цвета:

- Зеленый – для обработки алюминия;

- Красный – для чугуна и латуни;

- Синий – для стали;

- Желтый – для мягких материалов, например, пластика.

Разделение по цвету позволяет владельцу сразу сориентироваться в назначении того или иного шабера.

Виды шаберов и их цена

Этот инструмент по сфере применения бывает двух типов:

- Слесарный шабер – применяется при работе с металлическими изделиями, ремонте узлов и агрегатов, очистке их плоскостей от остатков герметика, прокладок.

- Строительный – применяется при строительстве и ремонте для обработки труднодоступных мест, обширных поверхностей, для удаления краски, старой штукатурки, шпатлевки и прочих материалов, соскребания засохшего клея с плитки.

К последнему типу можно отнести электроскребок.

Инструмент с корпусом, напоминающим формой цилиндр, внутри которого спрятан электродвигатель.

Рабочая часть состоит из держателя, двигающегося вперед-назад с большой скоростью, в котором закреплена насадка определенной конфигурации, в зависимости от задач.

Пневмоскребок – аналог предыдущего варианта, механизм которого приводится в движение сжатым воздухом.

Шабер слесарного назначения, в свою очередь, по типу привода бывает:

Классический вариант исполнения, внешне напоминающий стамеску.

Имеет рукоять для удержания, основу в виде стального стержня, на конце которого находится непосредственно рабочая часть.

Его стоимость в среднем составляет 600 – 1200 рублей.

Механический (механизированный)

Призван ускорить и упростить работу, так как шабрение – довольно трудоемкий и длительный процесс.

Сюда относятся электрические шаберы, работающие от сети, а также пневматические модели, по принципу работы напоминающие отбойный молоток, посредством которых за один проход можно добиться довольно глубокого шабрения.

Их цена может достигать 40 тыс. руб., в среднем составляет от 7 тыс. руб.

Так как наиболее распространенными остаются ручные модели, их конструкция постоянно модифицируется производителями под выполнение конкретных задач, расширяется их функционал, а потому на инструментальном рынке можно найти:

Модели, где рабочая часть находится лишь с одной стороны стержня-основы.

Имеют две рабочие части одинаковой, либо же разной конфигурации, расположенные по обе стороны от ручки.

Оба приведенных варианта исполнения могут быть цельными (монолитной конструкции), либо со вставными режущими пластинами.

Здесь рабочая часть шабера оснащена державкой с фиксирующим винтом или другим зажимом, в который вставляют разные режущие лезвия.

Таким образом, получается универсальный или составной шабер, который используют для решения широкого спектра задач благодаря установке пластины требуемой конфигурации.

Стоимость в среднем составляет порядка 1000 – 1500 рублей.

По форме рабочей части различают:

- Плоские модели – применяются для работы с плоскими поверхностями, открытыми канавками и пазами.

- Трехгранные варианты исполнения, а также четырехгранные модели – применяются в основном для обработки цилиндрических и вогнутых поверхностей.

- Фасонные – имеют режущую кромку, повторяющую форму обрабатываемой поверхности.

Также бывают полукруглые, крючкообразные, ложкообразные и другие виды шаберов, предназначенные для выполнения строго определенных работ.

Кроме стандартного инструмента, на практике активно применяются и менее распространенные его вариации:

- Дисковые шаберы – для обработки широких поверхностей.

- Кольцевые – для работы с изделиями круглой формы.

Это специализированные модели, рабочую часть таких шаберов производят из специальных материалов, например, из бронзовых сплавов, меди, бериллия и др.

Искробезопасные шаберы одновременно являются немагнитными благодаря свойствам материалов, из которых они изготовлены.

Внимание!

Взрывобезопасный инструмент обязательно должен быть сертифицирован.

Стоимость специализированных шаберов превышает 12 тысяч рублей.

В зависимости от того, как относительно рукояти расположена рабочая часть трехгранных, фасонных и прочих шаберов, они делятся на прямые и выгнутые (изогнутые).

Последние удобны при работе с мягкими материалами, а также элементами с острыми углами.

Точное шабрение мелких металлических деталей требует специализированного, подходящего инструмента.

Ювелирные (ломбардные)

Нумизматами для чистки старых монет и ювелирами при работе с украшениями используются миниатюрные конусные шаберы твердостью 50 – 60 единиц и общей длиной порядка 115 мм, что сравнимо с обыкновенной шариковой ручкой.

Стоимость этого ювелирного инструмента составляет около 250 рублей.

Материалом изготовления зачастую служит победит и различные твердые сплавы.

Инструмент подходит для реставрации мелких находок, представляющих ценность, продается обычно в наборах по 4 – 5 единиц.

При обработке мягких материалов, включая пластики, преимущество отдается керамическому шаберу.

Он отлично снимает тонкие слои с плоских поверхностей и ребер изделий, а также эффективно удаляет заусенцы.

Из керамики изготовлена только режущая часть, не подверженная коррозии и не требующая длительное время заточки.

Стоимость такого инструмента может доходить до 2 тыс. рублей, в зависимости от производителя и конфигурации режущей кромки.

Существуют также специальные шаберы для снятия заусенцев с кромок и углов обрабатываемого изделия.

Обычно такие шаберы продаются в наборах, имеющих насадки с разными углами наклона и закругления.

Стоимость таких наборов начинается от одной тысячи рублей.

Инструмент, который отличается не только назначением, но и конструкцией.

Он используется в косметологии и называется пушером, представляет собой металлический стержень с лопаткой, имеющей сужающийся плоский кончик, которым поддевают край птеригия и сдвигают его к основанию.

Такая процедура позволяет аккуратно и ровно срезать кожу у основания ногтя при помощи щипчиков.

Что нужно знать о шаберах?

Мастера, для которых использование шабера обусловлено профессиональной деятельностью, приобретают разнотипные комплекты этого инструмента, где каждая единица используется по конкретному назначению.

Для периодического использования в домашних условиях выгоднее и дешевле приобрести одну составную модель с несколькими сменными режущими пластинами требуемых для решения определенных проблем конфигураций.

В некоторых случаях для удобства работы требуется более длинная рукоять шабера, для этих целей в продаже можно найти специальные держатели-удлинители.

Производители шаберов

На инструментальном рынке можно встретить шаберы как известных производителей, так и кустарные варианты, не имеющие названия, изготовленные из низкокачественных сталей, узнать маркировку которых не представляется возможным.

Стоимость последних заметно ниже, однако, качество исполнения не позволяет их использовать в полной мере, такие варианты попросту бесполезны, так как не способны обеспечить точность работы.

Шабер по металлу. Для чего нужен?

Шаберы – ручные и электрические – относятся в малораспространённому слесарному инструменту, проектирование и изготовление которого не рассматривается ни в одном стандарте. Слова «шабер» и «скрепер», между прочим, однокоренные (от англ. to scrab – скрести).

Для чего нужен шабер?

Хотя точные инженерные расчёты упрощают процесс подгонки готовой детали (особенно изготовленной вручную), в некоторых видах деятельности все же требуется индивидуальная доработка. К числу таких операций относится шабрение, выполняемое при помощи шаберов. Основное назначение шабера – удалить небольшую часть металла, которая препятствует нормальному соединению смежных деталей. Типовым примером применения шабера слесарного по металлу является удаление заусенцев, образовавшихся на торцах трубы и препятствующих обычной установке любого фитинга. В результате шабрения можно ликвидировать, например, заусенцы на втулке, из-за чего проворот расположенного в ней вала будет сопровождаться значительным трением. Шаберы используются также для удаления локальных выступов металла на плоских поверхностях, сглаживания профиля канавок и пазов, а в ювелирном деле – и для формирования сложных рельефов, которые экономически нецелесообразно получить штамповкой.

Область применения шаберов:

- Ручное изготовление продукции в единичных экземплярах.

- Устранение незначительных поверхностных дефектов после механической резки или литья.

- Удаление пятен краски или засохшего клея.

- Незначительное увеличение чистоты поверхности.

Какие бывают шаберы?

Устройство ручного слесарного шабера по металлу, не ограничиваемое нормативными рамками, простое:

- Удобная шлифованная деревянная ручка, подобная ручке напильника, с отверстием для насадки сменного инструмента. В качестве материала ручки применяют твёрдые породы древесины – дуб, грушу и т.д.

- Обжимное кольцо из малоуглеродистой стали, предохраняющее ручку от растрескивания.

- Собственно шабер, включающий в себя рабочее лезвие, и посадочную часть, которая заканчивается трёхгранным шипом.

Шаберы классифицируются по следующим параметрам:

- По форме лезвия. Оно может быть плоским, многогранным, полукруглым и фасонным.

- По материалу рабочей части. В основном используется обычная инструментальная сталь марок У12 или У13 (по ГОСТ 1435-84), либо легированная сталь марок 11ХФ, 13Х и т.п. (ГОСТ 5950-83).

- По конструкции рабочей части. Для стальных шаберов она – цельнокованая, для твердосплавных – составная (пластина из сплава типа ВК3 и державка, выполненная из стали 40Х или ей подобных. Пайка вставки выполняется медью).

При очистке или доводке труб, втулок и прочих деталей используются шаберы с полукруглым лезвием. Оно снабжено двумя режущими кромками, которые завершаются закруглёнными концами или остриём. Некоторые типы таких шаберов имеют рельеф на дне внутренней части лезвия, что позволяет вести обработку сразу двух поверхностей.

Ювелиры пользуются ручными трёхгранными шаберами: так удобнее производить точную зачистку литых украшений. Такие инструменты миниатюрны и отличаются высокой точностью режущих кромок. Треугольное в плане лезвие постепенно сужается к краю, но не сходится в точку, а имеет небольшой радиус закругления.

Шаберы с плоским лезвием внешне напоминают зубило, но менее массивны. Края рабочей части также снабжаются небольшими радиусами закругления: это не позволяет углам соприкасаться с рабочей поверхностью и оставлять на ней царапины.

Изготовление шаберов и уход за ними

Приводные инструменты данного типа (например, электрошаберы) часто идут в комплекте к шабровочным станкам. Ручные приходится изготавливать самостоятельно. Относительно плоских исполнений проще всего использовать старый или сломанный напильник: материал тот же, да и рабочие поверхности кромок в большинстве случаев могут оказаться какими как надо. Сломанный торец напильника затачивают под необходимую конфигурацию, а затем вручную оформляют нужные радиусы закруглений.

Для фасонных шаберов по металлу потребуется помощь опытных специалистов, которые имеют в своём распоряжении соответствующее оборудование и оснастку.

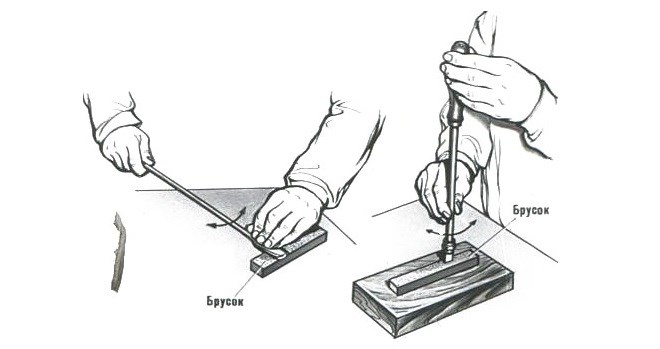

Шаберы – точный инструмент, хранить который следует отдельно, заворачивая рабочее лезвие в промасленную ветошь. Если требуется заточка шабера, то сначала необходимо отшлифовать его на плоской поверхности гладкого шлифовального круга, а затем произвести заточку и замаслить рабочую кромку. Некачественная заточка оставляет микроскопические неровности на лезвиях, что ухудшит результат шабрения.

Читайте также: