Шаг зубьев ленточной пилы по металлу

Обновлено: 04.10.2024

Верно выполненная настройка ленточной пилы по металлу увеличит стойкость режущего инструмента во время непрерывной работы. В ленточном пилении стойкость ленточного полотна (пилы) оценивается по общему количеству отрезанного материала (м²), но чаще всего – по количеству материала на один метр погонный полотна пилы (м²/м пог.), а также по количеству отрезанных заготовок (шт.; резов).

Как правило, неправильные настройки ленточнопильного станка и полотна в частности являются основными причинами выхода ленточных пил из строя является, среди которых:

- разрушение зубьев пилы на участке полотна длиной более 100 мм;

- разрыв полотна пилы в любом месте;

- отклонение от прямолинейности пропила («увод») вследствие износа режущих кромок зубьев;

- износ или смятие спинки полотна пилы.

Предприятия оправданно стараются минимизировать финансовые расходы на обеспечение производства, это относится и к покупному режущему инструменту. В связи с этим к ленточным пилам предъявляется такое требование как максимально возможный срок службы при минимальных финансовых затратах. Одна же из задач технических специалистов и обслуживающего персонала – обеспечить выполнение и соблюдение всех необходимых требований, чтобы это условие выполнялось, то есть обеспечить максимально возможный срок службы полотна ленточнопильного станка и при этом сохранить требуемую производительность и технологию. Именно для достижения этой цели необходима точная настройка ленточной пилы по металлу.

Настройки ленточных пил с целью повышения их стойкости, в значительной мере зависит от совокупности следующих факторов.

Настройка режимов резания ленточной пилы

При подготовке к работе ленточнопильного станка важным является точность выбора параметров режимов резания: скорости резания (м/мин) и производительности (см²/мин). Тут следует учитывать, что для каждой группы материалов и типоразмеров заготовок в справочных данных каждого производителя ленточных полотен существуют рекомендованные настройки диапазона режимов резания. Принимая минимальные значения диапазона, получаем наибольшую стойкость полотна пилы, но низкую производительность, и наоборот, если настройка ленточной пилы по металлу предполагает максимальные режимы резания, то на выходе получим высокую производительность, но меньшую стойкость инструмента.

Например, для биметаллических пил Eberle, при пилении круглой заготовки Ø 100 мм из стали 45, рекомендуются следующие настройки режимов резания:

- скорость резания: V = 65 - 75 м/мин;

- производительность: Q = 41 - 67 см²/мин.

Для обеспечения наибольшей стойкости пилы принимаем меньшие значения диапазона: V = 65 м/мин; Q = 41 см²/мин. (время реза составит 1,9 минут). Для повышения производительности пиления – используем высшее значение: V = 75 м/мин; Q = 67 см²/мин (время реза составит 1,2 минуты).

Выбор ленточного полотна

Правильность выбора параметров ленточного полотна (типоразмеров, материала, марки, формы зуба, шага зубьев) в зависимости от формы и материала отрезаемых заготовок также имеет большое значение при подготовке станка к работе и настройках ленточной пилы.

Шаг зубьев полотна пилы обязательно должен соответствовать габаритам заготовки (пакета заготовок), а форма зубьев пилы – марке обрабатываемого материала. Например, для металлов, образующих короткую стружку, хрупких материалов из высокоуглеродистых, инструментальных сталей и чугунов, тонкостенных профилей следует применять пилы со стандартным зубом «N», у которого передний угол 0°, а для сплошных вязких материалов, дающих удлиненную стружку, железонесодержащих металлов и сплавов следует применять пилы, имеющие положительный передний угол 12-15°, так называемый зуб-крючок «CS». Это связано с тем, что данные материалы склонны к образованию наклепа.

Для пиления труднообрабатываемых, жаропрочных, нержавеющих, титановых и никелевых сплавов целесообразно применять твердосплавные ленточные пилы (с твердосплавными напайными пластинами на зубьях). Это позволит увеличить стойкость и производительность как минимум в 3-5 раз.

Влияние материала и формы заготовки на настройки ленточной пилы

Марка материала и форма обрабатываемых заготовок, а также качество материала заготовок вносит свои коррективы при подготовке оборудования к работе.

При настройке биметаллической ленточной пилы по металлу к пилению труднообрабатываемых металлов и сплавов нужно быть готовым, что стойкость пил может снижаться в несколько раз, либо инструмент практически сразу выйдет из строя. В этом случае целесообразно применять твердосплавные пилы.

Кроме того, значительно снижает ресурс инструмента наличие в структуре заготовки песка, раковин, неоднородной твердости, а также наличие на поверхности заготовок окалины.

При пилении пакетов заготовок необходимо следить за надежностью его крепления в зажимном устройстве станка, поскольку проворачивание хотя бы одной заготовки в пакете приводит к выкрашиванию режущих кромок зубьев пилы и преждевременному выходу ее из строя.

При разрезании тонкостенных труб и профилей на режущие кромки зубьев действуют неравномерные и ударные нагрузки из-за того, что первоначально режется сплошная часть заготовки (например, у трубы), а затем зона резания смещается на тонкие стенки. Из-за этого происходит увеличение вибрационной составляющей резания и, как следствие, – микроскалывание режущих кромок зубьев. В связи с этим наблюдается падение ожидаемой стойкости инструмента до 50-60%. Всё это необходимо учитывать при выполнении настроек ленточной пилы.

Конструктивные особенности лентопила при общих настройках

Конструктивные особенности ленточнопильного оборудования имеют большое значение при проведении настроек ленточной пилы для работы.

Для основных серийных производств требуются промышленные высокопроизводительные станки с жесткой двухколонной конструкцией и наличием устройств обратной связи. Для небольших и вспомогательных производств подойдут упрощенные двухстоечные станки или станки с консольным расположением пильной рамы. Ширина полотна – важный фактор увеличения возможностей ленточного пиления, повышения стойкости, производительности и мощности (режущей способности).

Влияние технического состояния станка на настройки ленточной пилы

Техническое состояние ленточнопильного станка и его отдельных узлов (узла натяжения, шкивов и подшипников, твердосплавных и роликовых направляющих, равномерности и плавности опускания пильной рамы) имеют большое значение при настройках ленточной пилы по металлу.

Необходимо периодически контролировать и проверять усилие натяжения ленточного полотна с помощью тензометра. В зависимости от ширины полотна оно должно быть в пределах 140 - 300 Н/мм² (1400 - 3000 кгс/см²). Для полотен размером 13х0,65 и 20х0,9 - 1400 - 2000 кгс/см²; для полотен размером 27х0,9 и 34х1,1 - 1800 - 2500 кгс/см²; и для полотен размером 41х1,3 - 80х1,6 - 2100 - 3000 кгс/см². Это предотвратит преждевременный выход пилы из строя.

Шкивы должны находиться в одной плоскости параллельно друг другу, не иметь биения и регулярно очищаться от стружки.

Зазор между твердосплавными направляющими пластинами и полотном пилы должен быть отрегулирован согласно паспортным данным станка.

Пильная рама должна быть жестко закреплена на станине и плавно перемещаться по направляющим станка без рывков и «провалов».

Настройка и контроль вышеназванных параметров продлит работу оборудования и ленточного полотна.

Ленточная пила по металлу и СОЖ

Качество и концентрация применяемой смазочно-охлаждающей жидкости (СОЖ) в значительной степени влияет на ресурс ленточной пилы. СОЖ должна иметь ту концентрацию, которая рекомендована для обрабатываемой марки материала. Это должна быть качественная синтетическая или полусинтетическая водорастворимая эмульсия на масляной основе, которую необходимо менять 1-2 раза в год, а также производить промывку всей системы ее подачи.

При настройке ленточной пилы по металлу к работе необходимо обеспечить обильную подачу СОЖ в зону резания. Применение некачественной СОЖ может снижать стойкость полотна пилы на 10-20%.

Приработка нового полотна пилы

Качество приработки нового ленточного полотна важное условие правильно выполненных настроек перед работой. Новая ленточная пила имеет сверхострые режущие кромки с минимальными радиусами при вершине, которые очень легко и быстро скалываются, что приводит к быстрому выходу из строя ленточного полотна. Поэтому для увеличения срока службы пилу необходимо приработать, т.е. произвести пиление материала на сниженных режимах резания: подачу следует снизить на 50%, а скорость резания на 10-20% от рекомендуемых для данной заготовки.

При настройке биметаллической ленточной пилы по металлу на таких режимах резания следует отрезать примерно 300–500 см², твердосплавными пилами 1500–3000см² материала, после чего следует плавно увеличить режимы резания до рекомендуемых.

Опытным путем в ходе многочисленных исследований и испытаний установлено, что если все вышеперечисленные настройки выполняются, то ориентировочную теоретическую стойкость биметаллических ленточных пил Eberle шириной 20-41 мм (наиболее распространенные), при работе на жестких двухколонных станках при пилении углеродистых конструкционных и низколегированных сталей, можно рассчитать так: принимается 1,5–3,0 м² материала на погонный метр полотна пилы.

При использовании недорогих и нежестких моделей станков консольного типа вышеуказанные параметры расчета теоретической стойкости следует уменьшать на 25-50%.

При пилении углеродистых конструкционных и легированных сталей твердосплавными пилами стойкость, как и производительность, возрастает в среднем в 2-3 раза. На это необходимо обращать особое внимание, так как стоимость такого инструмента в среднем в 3-4 раза выше по сравнению с биметаллическими пилами.

Что же касается труднообрабатываемых, жаропрочных, коррозионностойких, титановых и никелевых сплавов, то теоретическая стойкость рассчитывается как 0,2-0,5 м² материала на 1 м. пог. ленточного полотна.

Ленточные пилы по металлу в соответствии с ГОСТ Р 53924-2010

Биметалл (Bimetal) - режущая часть полотна, которая напаивается лазером к основе сделанной из пружинной стали, является сложным сплавом нескольких металлов, полученных различными способами. Bimetal HSS М42 (аналог 10Р2М10К8) и HSS М51 (аналог 12Р10М4К10) могут изготавливаться способом взаимного одновременного литья, синхронного прессования либо гальванического нанесения. В случае с ленточными пилами по металлу, разные производители применяют отличные способы их изготовления, от этого и зависит качество полотна, его прочность и срок эксплуатации.

Описание ГОСТ Р 53924-2010

ГОСТ Р 53924-2010 подготовлен ОАО "ВНИИИНСТРУМЕНТ", внесен Техническим комитетом по стандартизации ТК 95 "Инструмент", утвержден и введен в действие Приказом Федерального агентства по техническому регулированию и метрологии от 12 ноября 2010 г. N 399-ст. ГОСТ распространяется на бесконечные ленточные пилы для резки сортового и фасонного проката, литья, листового материала, труб и других изделий из черных и цветных металлов, а также неметаллических материалов на ленточнопильных станках.

ГОСТ Р 53924-2010 включает в себя модифицированные основные нормативные положения следующих международных стандартов:

- ИСО 4875-1:2006 "Полотна ленточных пил по металлу. Часть 1. Словарь" (ISO 4875-1:2006 "Metal-cutting band saw blades - Part 1: Vocabulary");

- ИСО 4875-2:2006 "Полотна ленточных пил по металлу. Часть 2. Характеристики и размеры" (ISO 4875-2:2006 "Metal-cutting band saw blades - Part 2: Characteristics and dimensions").

В настоящем стандарте использованы следующие нормативы:

ГОСТ 3882-74 Сплавы твердые спеченные. Марки (ИСО 513-75 "Материалы твердые инструментальные для обработки резанием. Обозначение основных групп стружкоудаления и групп применения", MOD).

ГОСТ 5950-2000 Прутки, полосы и мотки из инструментальной легированной стали. Общие технические условия.

ГОСТ 19265-73 Прутки и полосы из быстрорежущей стали. Технические условия.

Варианты изготовления ленточных полотен:

1 - полотна из инструментальной легированной стали по ГОСТ 5950;

2 - полотна биметаллические (материал режущей части - быстрорежущая сталь по ГОСТ 19265);

3 - полотна из инструментальной легированной стали с зубьями, оснащенными твердым сплавом по ГОСТ 3882;

4 - полотна для фрикционной резки (под действием возникающего при трении нагрева) из стали, стойкой к усталостности.

Типы разводки зубьев:

1. Стандартная разводка: Поперечная разводка каждого зуба попеременно вправо и влево.

Примечание - не применяется для полотен, предназначенных для работ по черным металлам.

Рисунок - Разводка двух смежных зубьев через один неразведенный.

2. Разводка двух смежных зубьев через один неразведенный: Разводка одного зуба вправо, одного влево, одного - без разводки.

Рисунок - Разводка двух смежных зубьев через один неразведенный

3. Волнообразная разводка: Поперечная разводка групп зубьев с регулярной переменой направления разводки вправо и влево.

Рисунок - Волнообразная разводка

4. Групповая разводка: Поперечная разводка нескольких зубьев попеременно вправо и влево, за ними один, как минимум, неразведенный.

Рисунок - Групповая разводка

Общая разводка зубьев ленточных пил всех исполнений - по усмотрению изготовителя.

Разводка зубьев с боковых сторон полотна должна быть равной.

Предельные отклонения разводки - ±0,05 мм.

Допуск прямолинейности боковых сторон полотна в поперечном направлении по всей ширине не разведенной части должен быть не более 2 мкм/мм.

Основные размеры полотен должны соответствовать указанным в таблице

Рекомендации в эксплуатации ленточных полотен

1. Подготовка к работе - обкатка ленточного полотна:

Очень важный пункт, так как ресурс ленточного полотна главным образом зависит от управляемой процедуры его "обкатки". Острозаточенный карандаш сломается сразу, в отличие от острого, но слегка притупленного, тот же принцип и при подготовке полотна. Сначала надо дать полотну приработаться к шкивам станка, погоняв его в холостую по воздуху около пяти минут. Затем, на меньшей скорости вращения полотна, примерно 70% от рекомендуемой и 50% от рекомендуемой скорости подачи, пропилить заготовки около пятнадцати минут, и только после этого довести скорость вращения и подачи до нормальной.

2. Натяжение полотна:

Степень натяжения ленточного полотна указана в инструкции по эксплуатации станка. Профессиональные и промышленные модели ленточнопильных станков оснащены встроенными тензометрами, при помощи которых можно контролировать степень натяжения. Важно не перетянуть полотно, так как из-за перетяжки существенно снижается стойкость, что приводит к разрыву ленточного полотна по сварному шву или образующимся трещинам. Если полотно недостаточно натянуть, то будет отклонение от перпендикулярной плоски пиления и извилистый пропил.

3. Эксплуатация полотна:

Основным показателем правильного выбор режимов резания служит отсутствие сильных вибраций при резании и вид стружки. Для оптимальной резки нужно, чтобы каждый зуб ленточного полотна срезал стружку определённой толщины. Практически подача подбирается по рекомендациям производителей оборудования или по типу стружки, которая получается при резке. В случае тонкой или пылеобразной стружки нужно увеличить скорость подачи полотна или уменьшить скорость резания. Слабо вьющаяся стружка свидетельствует о правильно выбранном режиме пиления. Стружка толстая или с голубым отливом говорит о чрезмерной скорости подачи или меньшей, чем необходимо, скорости резания. Так же важно - не перегреть режущий материал полотна, отсюда следует, что требуется интенсивный полив полотна СОЖ, зоны резания и распиливаемой заготовки. При возникновении вибраций уменьшать подачу. Следить за качеством поверхности среза, задиры и каверны могут являться следствием неправильного подбора шага, режимов обработки или износа полотна.

4. Отдых полотна:

Отдых полотна позволяет перераспределить усталостные напряжения, возникающие в процессе работы, сохранить свойства инструментального материала и увеличить срок службы. При интенсивной работе в течение всего рабочего дня лучше работать двумя полотнами, одним до обеда, другим после. В конце рабочего дня обязательно ослаблять натяжение полотна, а еще лучше снимать полотно со станка, и вывернув его наизнанку, вешать на крюк.

- Для распиловки тонкостенных заготовок, таких как трубы, листовой прокат и подобных, требуются ленточные полотна с мелким шагом зуба, иначе существует опасность повредить или сломать зуб полотна.

- Заготовки большого размера должны разрезаться ленточными полотнами с крупным шагом зубьев. Крупный шаг увеличивает производительность и оставляет много места для свободного образования стружки.

- Для распиловки мягких и вязких материалов, таких как алюминий и бронза, требуется много свободного места для образования стружки, здесь тоже используют полотна с крупными зубьями, так как они не дают стружке скапливаться и застревать между зубьями.

Рекомендации перед началом пиления

Убедитесь, что:

1. Используется правильный тип полотна для данного материала.

2. Полотно имеет правильный шаг и конфигурацию зубьев для данной заготовки (форма, размер).

3. Полотно правильно установлено на шкивах ленточной пилы и в направляющих.

4. Зубья пилы направлены в сторону пиления. Если зубья ленточного полотна смотрят в обратную сторону, выверните пилу. Видео, как это можно сделать, находится в разделе - Проблемы и решения.

5. Натяжение полотна соответствует рекомендуемому, 250 - 280 Н/мм².

6. Направляющие установлены максимально близко к обрабатываемой заготовке.

7. Щетка для стружки и другое оборудование для удаления стружки расположено и функционирует правильно.

8. Охлаждающая жидкость поступает в пропил и имеет правильную консистенцию и концентрацию.

9. Режимы резания соответствуют рекомендуемым (скорость и подача).

10. Обрабатываемая заготовка надежно закреплена.

11. Ленточная пила не пускается в ход и не останавливается во время контакта с обрабатываемой заготовкой.

12. Для резки в старом пропиле не используется новое полотно (там могут находиться фрагменты зубьев старого полотна, если оно вышло из строя не завершив рез).

Ресурс и стойкость ленточного полотна по металлу

Стойкость ленточного полотна зависит от множества факторов, среди которых:

- тип станка;

- режимы работы;

- обрабатываемый материал;

- поперечное сечение материала;

- материал полотна;

- подготовка полотна;

- соблюдение правил эксплуатации, такие как: правильная скорость резания, верно подобранный шаг зубьев, использование СОЖ;

- квалификация и настроение рабочего.

Ресурса одного погонного метра ленточного полотна хватает распилить 1.5-2 м² черного металла сплошного сечения. Если считать в часах, то ресурс для полотен большинства производителей составляет 140-160 часов работы. Снятие пилы при перерывах в работе оборудования на релаксацию, несколько увеличивает срок службы полотна.

Стойкость ленточных полотен

Производительность резания биметаллическими ленточными полотнами при пилении конструкционных сталей находится в пределах 35-70 см/мин, когда разрезаются высоколегированные сплавы и труднообрабатываемые материалы - 10-25 см/мин. Для каждого инструмента существует определённая зависимость между производительностью и стойкостью, которая отображена в таблице. Данные приведены для заготовок, диаметром 100 мм, разрезаемыми пилами 27х0,9.

20Х13, Р6М5

12Х18Н9Т

Кроме стойкости самого зуба пилы к износу, следует отметить также стойкость самого полотна к циклическим знакопеременным нагрузкам, возникающих при движении самой пилы в лентопротяжном механизме ленточнопильного станка. На стойкость полотна существенно влияет и правильно подобранный шаг зуба ленточной пилы.

Рекомендации выбора шага зубьев ленточной пилы

Материалом, размером и толщиной заготовки обусловлен правильный выбор шага зубьев. Так, чем меньше и тоньше заготовка, тем мельче должны быть зубья, а при пилении больших заготовок полотно должно иметь крупные зубья. Мягкие материалы требуют большего объема впадин и более крупного шага. Твердые материалы требуют большего количества зубьев, одновременно участвующих в резании и более мелкого шага. Мы советуем при подборе шага зубьев следовать правилу, чтобы не менее 3 зубьев при резке находились в теле заготовки, оптимально 6-12 зубьев, максимально 24 зуба.

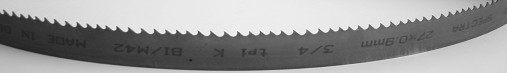

На сегодняшний день в приоритете резка металла на ленточнопильных станках ленточными полотнами с переменным шагом зубьев, где первая цифра в обозначении указывает количество зубьев на первый дюйм, а вторая цифра показывает количество зубьев на второй дюйм, далее идет чередование зубьев по всей длине сваренного в кольцо полотна. Чтобы самостоятельно определить какой шаг зубьев на ленточной пиле у которой стерлось обозначение, надо подсчитать количество зубьев на пяти сантиметрах полотна.

Пять зубьев на пяти сантиметрах - шаг зубьев 2/3 TPI;

Семь зубьев на пяти сантиметрах - шаг зубьев 3/4 TPI;

Девять зубьев на пяти сантиметрах - шаг зубьев 4/5 TPI;

Десять зубьев на пяти сантиметрах - шаг зубьев 4/6 TPI;

Одиннадцать зубьев на пяти сантиметрах - шаг зубьев 5/6 TPI;

Двенадцать зубьев на пяти сантиметрах - шаг зубьев 5/7 TPI;

Тринадцать зубьев на пяти сантиметрах - шаг зубьев 5/8 TPI;

Шестнадцать зубьев на пяти сантиметрах - шаг зубьев 6/10 TPI;

Девятнадцать зубьев на пяти сантиметрах - шаг зубьев 8/11 TPI;

Двадцать зубьев на пяти сантиметрах - шаг зубьев 8/12 TPI;

Двадцать четыре зуба на пяти сантиметрах - шаг зубьев 10/14 TPI;

Двадцать восемь зубьев на пяти сантиметрах - шаг зубьев 12/16 TPI.

Наибольшее распространение полотна получили для резки профиля и труб на предприятиях машиностроения в заготовительных и серийных производствах. В зависимости от толщины обрабатываемой детали рассчитывается шаг зубьев ленточной пилы. Ниже приведены специальные таблицы расчета, которые смогут помочь сделать оптимальный выбор шага зубьев того или иного полотна.

| Диаметр, мм | Зубьев на дюйм | Диаметр, мм | Зубьев на дюйм |

| до 10 | 14 | до 25 | 10/14 |

| 10 - 30 | 10 | 15 - 40 | 8/12 |

| 30 - 50 | 8 | 25 - 55 | 6/10 |

| 50 - 80 | 6 | 40 - 80 | 5/8 |

| 80 - 120 | 4 | 55 - 120 | 4/6 |

| 120 - 200 | 3 | 80 - 150 | 3/4 |

| 200 - 400 | 2 | 120 - 350 | 2/3 |

| 300 - 700 | 1,25 | 250 - 500 | 1,4/2 |

| > 600 | 0,75 | > 500 | 0,75/1,25 |

Размер шага ленточной пилы для резки профиля и труб

| Стенка S, мм | Наружный диаметр, мм | |||||||||

| 20 | 40 | 60 | 80 | 100 | 120 | 150 | 200 | 300 | 500 | |

| 2 | 14 | 14 | 14 | 14 | 14 | 14 | 10/14 | 10/14 | 8/12 | 6/10 |

| 3 | 14 | 14 | 14 | 10/14 | 10/14 | 10/14 | 8/12 | 8/12 | 6/10 | 5/8 |

| 4 | 10/14 | 10/14 | 10/14 | 8/12 | 8/12 | 8/12 | 6/10 | 6/10 | 5/8 | 4/6 |

| 5 | 10/14 | 8/12 | 8/12 | 8/12 | 6/10 | 6/10 | 5/8 | 5/8 | 4/6 | 4/6 |

| 6 | 8/12 | 8/12 | 6/10 | 6/10 | 5/8 | 5/8 | 5/8 | 5/8 | 4/6 | 3/4 |

| 8 | 8/12 | 6/10 | 6/10 | 6/10 | 5/8 | 5/8 | 5/8 | 5/8 | 4/6 | 3/4 |

| 10 | 6/10 | 5/8 | 5/8 | 5/8 | 5/8 | 4/6 | 4/6 | 3/4 | 3/4 | |

| 12 | 5/8 | 5/8 | 5/8 | 4/6 | 4/6 | 4/6 | 3/4 | 3/4 | 3/4 | |

| 15 | 5/8 | 5/8 | 4/6 | 4/6 | 4/6 | 4/6 | 3/4 | 2/3 | 2/3 | |

| 20 | 4/6 | 4/6 | 4/6 | 3/4 | 3/4 | 2/3 | 2/3 | 2/3 | ||

| 30 | 3/4 | 3/4 | 3/4 | 3/4 | 2/3 | 2/3 | 2/3 | |||

| 50 | 2/3 | 2/3 | 2/3 | 2/3 | ||||||

* при распиловке труб, лежащих рядом, использовать значения с удвоенной толщиной стенки.

Рекомендуемые режимы резания на ленточнопильных станках

Преимущества пиления на ленточнопильных станках

Технология пиления на ленточнопильных станках находит все большую востребованность в современных производствах. К основным преимуществам использования ленточных полотен можно отнести:

- наименьшая величина стружки и отходов от резки;

- высокая точность изготовления торцов деталей;

- идеально ровная поверхность среза детали;

- отличная производительность и скорость работы оборудования;

- малошумность и отсутствие вибраций.

Используя ленточнопильные полотна взамен базовых способов резки дисками и ножами, в итоге мы получаем возможность сэкономить. Металл расходуется более расчетливо, значительно сокращается степень образования отходов производства. Кроме того, качество производимых изделий значительно превышает аналоги дисковой или резки на ножовочном станке.

Ленточные пилы, часть 3

Направляющие пил в общем делятся на два основных типа: роликовые и губчатые/щелевые. Подавляющее большинство лесопилок оригинально поставляются с роликовыми направляющими. Честно говоря, я не могу найти ни одного аргумента в пользу роликовых направляющих. Они отжимают полотно вниз от его естественного положения между шкивам, создавая перегиб малого радиуса, создают в полотне вибрацию высокой частоты, их надо постоянно смазывать, а если этого не сделать хотя бы один раз, они заклинивают, что в девяноста процентах случаев приводит к выходу из строя пилы. На ролики накатываются опилки и пыль, что приводит к дополнительной вибрации на полотне. Это также приводит к накатыванию опилок на само полотно, что не продлевает его жизни (подробнее об этом см. ниже в этой брошюре). Аргумент, который приводят производители ленточных лесопилок, в защиту роликовых направляющих можно свести к нижеследующему: «Если поставить на лесопилку губчатые направляющие, то обязательно найдется идиот, который включит такую подачу, что остановит электродвигатель». Губчатые или щелевые направляющие напротив: не отклоняют пилу от ее естественного положения между шкивами, гасят возникающие в полотне вибрации, их не надо смазывать и, наконец, они постоянно очищают пилу от накатывающихся на нее опилок. Мой опыт подсказывает, что установка на лесопилку щелевых направляющих значительно продлевает жизнь пилы и позволяет работать на больших подачах, однако это мое субъективное мнение. Аргумент сторонников направляющих роликов насчет того что «…найдется идиот, который включит такую подачу…» действительно не лишен основания – полотно шириной 44 мм при применении щелевых направляющих плит без волны на подаче, которую не выдержал даже тридцатикиловаттный двигатель на лесопилке «Бейкер», сработала тепловая защита.

Способ установки направляющих

То, как вы установите направляющие на своей ленточной лесопилке, во многом определит ее производительность, точность получаемого пиломатериала и срок службы полотна. Роликовые направляющие следует установить таким образом, чтобы они отжимали полотно вниз не более чем на 6 мм. На некоторых лесопилках производители рекомендуют отжимать полотно вниз на 20-25мм, аргументируя это тем, что это якобы увеличивает стабильность полотна в пропиле. На мой взгляд, это никак не влияет на стабильность полотна в пропиле и только привносит дополнительное напряжение в полотно, однако, это мое личное мнение. Не буду останавливаться на том, что ролики должны быть установлены строго параллельно друг другу и строго параллельно станине станка. Это описано в инструкции по эксплуатации станка, прочтите ее внимательно. В случае применения щелевых стабилизаторов зазор межу полотном и губками стабилизаторов не должен превышать 0.05-0.07 мм, зазор же от заднего упора до спинки пилы не должен превышать 1мм. Губки щелевых стабилизаторов должны быть строго параллельны между собой. Проверить это можно, прижав их одну к другой и посмотрев на просвет. Они должны плотно смыкаться и не иметь зазора между собой, проверяйте их состояние каждый раз, когда меняете пилу. Соответствующий рисунок приведен ниже.

Второе, на чем мне хотелось бы остановиться в этом разделе, это положение направляющих по отношению к заготовке. Здесь все очень просто, направляющие должны находиться как можно ближе к заготовке. Это имеет особенное значение на лесопилках первого ряда, то есть при обработке бревен. Следует стремиться к тому, чтобы держать направляющие в 30-40 мм от бревна. И, наконец, третье, о чем хотелось бы сказать в этом разделе – это состояние направляющих собственно лесопилки, то есть направляющих, по которым перемещается пильная головка. Если на этих направляющих накатаны опилки или, хуже того, прилипли щепки или куски коры, то это приводит к дополнительным нагрузкам на пилу. То есть когда пила находится в пропиле и каретка наезжает на щепку, прилипшую к направляющей, это равносильно удару палкой по пиле, не говоря о горбе, который возникнет на доске.

Натяжение пилы

Это один из важнейших факторов, влияющих на продолжительность работы полотна, а также на качество получаемого пиломатериала. Если пила «недотянута», она волнит, вибрирует и норовит соскочить со шкивов, что ведет к ее преждевременному выходу из строя. Если пила перетянута, то это однозначно ведет к ее преждевременному выходу из строя. Характерным признаком перетяжки пилы является тот факт, что новое полотно покрывается трещинами прямо по середине впадин зубов, причем трещинами множественными. Вне зависимости от метода натяжения полотна на данной конкретной лесопилке, внимательно следите за тем, чтобы пила была натянута правильно. Эмпирический метод определения оптимального натяжения полотна, будет описан ниже в настоящей брошюре. Более точно определить силу натяжения пилы можно при помощи специального прибора. Вы можете считать, что Ваша пила натянута оптимально в случае, если к ней приложено усилие в соответствии с таблицей 1, приведенной ниже. В любом случае стремитесь работать при минимально возможном натяжении пилы, этим вы, вне всякого сомнения, продлеваете ее жизнь.

Зубья ленточных пил по металлу

Зубья ленточных пил отличаются углами заточки и формами межзубной впадины (стружечной канавки), рис. 1–3.

Рис. 1. Стандартный зуб (S) с углом заточки 0° (а) и зуб с увеличенным межзубным пространством (L) и углом заточки 0° (б)

Стандартный зуб ленточной пилы (S) с углом заточки 0° (а) используется для материалов с образованием короткой стружки; сталей с высоким содержанием углерода; инструментальных сталей и чугунов; заготовок небольшого сечения; тонкостенных профилей.

Зуб ленточной пилы с увеличенным межзубным пространством (L) и углом заточки 0° (б) используется для пиления мягких материалов: алюминий, древесина.

Рис. 2. Зуб-«крючок» ленточной пилы (К) с положительным передним углом (а); форма зуба (HV), зуб-«крючок», с положительным передним углом (б); форма зуба (VA), зуб-«крючок», с положительным углом (в)

Зубья ленточных пил «крючок» (К) с положительным передним углом (а) используется для вязких материалов с удлиненной (сливной) стружкой; цветных металлов; сталей с содержанием углерода < 0,8%; конструкционных, нержавеющих и кислотоупорных сталей, специальных сплавов; заготовок большого сечения.

Форма зуба (HV), зуб-«крючок» с положительным передним углом (б) заточки используется специально для хрупких и «прокаленных» материалов и заготовок большого размера.

Форма зуба (VA), зуб-«крючок» с положительным углом (в) заточки используется для вязких материалов; материалов, образующих удлиненную (сливную) стружку, и заготовок больших размеров.

Профильный зуб ленточных пил (Р) с углом заточки 0° предназначен для полых профилей, уголков, стальных балок, пакетов заготовок и для уменьшения уровня вибраций.

Трапецеидальный зуб (Т) с углом заточки 0° предназначен для высокопроизводительного процесса и улучшения качества поверхности реза. Форма зуба (ТSN) – трапецеидальный зуб со специальной геометрией режущей кромки и отрицательным углом заточки предназначен для резки валов с высокой степенью поверхностной закалки; закаленных сталей до 62 HRC; марганцевых и хромистых сталей, а также заготовок диаметром до 200 мм. Известны также иные формы зубьев, рис. 2, 9-12.

Рис. 3. Разновидности форм зубьев ленточных пил, см. рис. 9-12.

Разводка зубьев ленточных пил

При разводке зубья пилы выступают вправо и влево. Разводка зубьев ленточных пил должна учитывать специфические условия пиления, заданную производительность, чистоту обработки, трение между полотном и заготовкой, доступ СОЖ и выход стружки, рис. 4, 5. Стандартная разводка (SD) – универсальная – применяется для различных материалов заготовок (сталь, чугун, твердые не содержащие железа материалы) толщиной более 5 мм. При постоянном шаге один зуб на шаговый интервал остается без разводки. Остальные зубья разведены попеременно лево-право.

Рис. 4. Стандартная разводка зубьев ленточной пилы

При групповой разводке (GS) полотен шагом от 4 до 14 tpi достигается улучшенное качество поверхности реза заготовки.

Рис. 5. Групповая разводка зубьев ленточных пил (GS)

Разводка зубьев ленточных пил вправо-влево (RL) обеспечивает наибольшую производительность при пилении легкообрабатываемых материалов: цветных металлов, пластмассы, древесины.

Рис. 6. Разводка зубьев ленточных пил «право-лево» (RL)

Разводка полотна «волна» рекомендуются для пиления заготовок толщиной до 5 мм: листовой металл, тонкостенные трубы, профили.

Рис. 7. Разводка зубьев «волна»

Разводка зубьев обеспечивает ширину пропила для полотна пилы. Обычно ширина разводки не превышает удвоенной толщины пильного полотна. Например, для пилы с толщиной полотна 0,9 величина разводки каждого зуба не должна превышать 0,45 мм.

Известны ленточные пилы, зубья которых трапецеидальной формы (форма Т), не имеющие разводки. Просвет тела пилы с заготовкой обеспечивается поднутрением (уменьшение толщины тела пилы по сравнению с шириной ее режущей части). Волнообразность полотна. Переменная прокатка в зоне спинки полотна придает пиле определенную волнообразность, способствующую «переменно нарастающему пилению» и уменьшению наклепа на режущей кромке зубьев. Для широких полотен, Н>67 мм, дополнительное вальцевание в зоне межзубной впадины увеличивает жесткость полотна. Некоторые примеры работы ленточных пил представлены на рис. 8.

Рис. 8. Примеры применения ленточных пил

Рис. 9. Рекомендации фирмы BAHCO по применению ленточных пил: α - Combo традиционная форма зубьев ленточных пил с передним углом 0° используется для многоцелевой резки тонкостенных труб и профилей из большинства материалов; б - Hook (Крюк) традиционная форма зубьев с передним углом 10° используемая для цветных металлов, дерева и пластмасс; в - НА разновидность формы Hook применяется для резки алюминия в литейном производстве; г - PF специальная высокопрочная форма зуба с передним углом 6° предназначена для резки пакетов труб и профилей с высокой производительностью и увеличенным сроком службы инструмента; д - PQ специальная форма зуба с положительным передним углом 17° предназначенная для обеспечения процесса резания при пилении пошипниковых, инструментальных, нержавеющих сталей и специальных сплавов, склонных к упрочнению при механической обработке. Переменный профиль зуба способствует улучшению стружкообразования, уменьшает силы резания и увеличивает стойкость пилы.

Рис. 10. Рекомендации по применению ленточных пил: α - PR переменный передний угол зубьев, равный 10° на 2/3, 3/4 TPI и 8° – на 4/6 и 5/8 TPI используется для пил при резке заготовок малых и средних размеров; б - PS пилы с зубьями, имеющими большие передние углы 10-15° и увеличенное расстоянием между зубьями, рекомендуются для резки крупногабаритных заготовок; в - EZ запатентованная форма зубьев ленточных пил применяемая в полотнах Easy-Cut, рекомендуется для резки обычных материалов, при этом она является очень устойчивой к обдирке зубьев. Идеальна для мелкосерийного производства при резке заготовок из различных материалов; г - PSG форма зубьев Combo PSG с положительным передним углом идеальна для промышленной резки заготовок средних и больших сечений из материалов различных марок, в том числе, для легированных и нержавеющих сталей; д - PHG.

Рис. 11. Твердосплавные пилы BAHCO: α - THQ пила предназначена для резки никеля, титана и сплавов цветных металлов. Широкая стандартная разводка предотвращает заклинивание, уменьшает силы резания, увеличивая срок службы инструмента. Применяется для заготовок малого и среднего размера; б - TMC форма зуба ленточной пилы используется для твердосплавных полотен без разводки при обработке труднообрабатываемых материалов и сплавов на стационарных станках; в - TMC-W форма зубьев ТМС, но с более широкой разводкой во избежание заклинивания. Рекомендуется для пиления никелевых сплавов с цементированными поверхностями; г - TS форма зуба с передним углом 7° предназначена для использования в литейном производстве, хорошо работает в узком диапазоне применения при резании нержавеющих и высоколегированных сталей; д - TSX форма зуба с передним углом 10° идеальна для резания крупногабаритных заготовок, в том числе, из абразивных материалов. Это уникальная и запатентованная форма зубьев. Преимуществом оригинальной формы зубьев полотна с разводкой является то, что пилы пригодны для работы на станках малой жесткости и улучшают процесс пиления по сравнению с полотнами без разводки.

Рис. 12. Твердосплавные пилы: α - TSS форма зубьев ленточных пил TSX, но с предварительной «обкаткой» на заводе. Предназначена для исключения обкатки и позволяет проводить операцию при полной скорости и подаче от первого реза в нержавеющей стали. Это Уникальная форма зубьев запатентована; б - THS такая же форма, как у THQ, но с исключительно низким уровнем шума не пригодна для титана; в - MultiGrit C Continuous и MultiGrit G Gulleted полотна с напылением твердосплавного порошка на режущей кромке разработаны для промышленной резки новых материалов. Применяется для резки керамики, шин, графита, кабеля, композитных материалов, стекла, чугунного литья и др.

Рис. 13. Формы зуба ленточных пил: а – стандартная; б – с переменным шагом; в – объемная; г – крюк

Читайте также: