Шарнирные соединения своими руками из металла

Обновлено: 05.10.2024

Как правило, ржавение металла и гниение дерева происходят незаметно. Оба процесса протекают медленно и дают о себе знать, только когда крыша над крыльцом грозит свалиться хозяевам на голову. Мало того — гнилое дерево и проржавевшие металлические детали с течением времени могут стать угрозой для стабильности всей постройки.

Любая антикоррозионная защита призвана уберечь металл от воздействия влаги и кислорода. Как правило, этого удаётся добиться нанесением на стальные детали особых покрытий. Некоторые из них, как, например, хром, вступают со сталью в химическую реакцию, другие образуют на поверхности металла плёнку, в том числе из особого порошка.

ВСЕ ЧТО НЕОБХОДИМО ДЛЯ ЭТОЙ СТАТЬИ НАХОДИТСЯ ЗДЕСЬ >>>

При работе с деревом помимо противопогодной пропитки самым лучшим средством от гниения является конструктивная защита. Она в принципе исключает контакт дерева с дождевой водой и влагой из почвы.

Шурупы с антикоррозионным покрытием

Шурупы, как правило, бывают оцинкованными или пассивированными – последние имеют характерную жёлтую или тёмно-синюю окраску.

Для тёмных сортов древесины можно использовать также чернёные шурупы, однако их антикоррозийная защита слабее.

Шурупы из нержавеющей стали – лучший выбор при возведении конструкции, которым предстоит находиться под открытым небом.

Форматированные шурупы

(1) находят применение преимущественно при сухой отделке помещений. Если же при работе с гипсокартоном использовать

оцинкованные шурупы

(2), то со временем они притянут к себе влагу и станут видны через слой краски. А вот с чёрными,

фосфатированными шурупами

такого не произойдет.

Хромированные/пассивированные шурупы

(3) можно узнать по желтоватой окраске. Они обладают определённой защитой от коррозии, однако их не следует подвергать постоянному воздействию дождя.

Шурупы и болты из нержавеющей стали

(4) – вдвое дороже, зато гарантированно не подвержены коррозии.

Подготовка деталей к склеиванию

При склеивании дерева действуют общие правила выполнения клеевых соединений. Фиксация будет тем прочнее, чем меньше толщина клеевого шва, глубже пропитка и ниже содержание посторонних примесей. Для этих целей склеиваемые поверхности должны быть тщательным образом подготовлены.

Склеивание деревянных деталей проводят до финишной шлифовки. Предварительно соприкасающиеся поверхности нужно тщательным образом зашкурить абразивной бумагой зернистостью не мене 300 грит чтобы снять мелкий ворс, мешающий впитыванию клея. Важно помнить, что зачищенная поверхность пригодна к склеиванию лишь определённое время: со временем верхний слой древесины окисляется, сосуды закупориваются пылью и поднимаются новые порции ворса.

При использовании водорастворимого клея обезжиривание не обязательно. Однако при склеивании на эпоксидной смоле или полиуретановом термоклее желательно удалить с поверхности остатки древесных смол и природных выделений с помощью концентрированного технического ацетона. О влажности склеиваемых деталей стоит сказать отдельно: умеренно повышенное содержание влаги (20-22%) при работе с водорастворимыми клеями немного замедляет процесс твердения, но в то же время способствует более глубокому впитыванию и в конечном итоге положительно сказывается на прочности соединения. А вот при использовании клеёв на жидких смолах повышенное (более 12-14%) содержание влаги категорически недопустимо, поэтому прилегающие поверхности предварительно просушивают горячим воздухом в течение 2-3 минут.

Уголки и иной крепёж

Словосочетание «высококачественная сталь» ещё ничего не говорит об устойчивости стальных уголков или иных крепёжных изделий к коррозии. Только благодаря специальной обработке или добавкам иных металлов сталь становится коррозионно-стойкой. Ниже кратко описаны четыре самых распространённых метода защиты стали от ржавчины и атмосферных воздействий.

Степень антикоррозионной защиты, которую обеспечивает каждый из этих методов, различна, что сказывается и на цене обработанных тем или иным методом изделий. Крепёжные изделия из нержавеющей высококачественной стали — самые дорогие, но для них уже точно не возникнет никаких проблем с коррозией.

Самый бюджетный вариант — детали из оцинкованной стали. Но если вы хотите, чтобы эти детали не ржавели, следите за тем, чтобы их покрытие оставалось неповреждённым. То же самое относится и к изделиям с порошковым напылением. Несколько более устойчиво к коррозии хромовое покрытие, но его желтоватый цвет не всегда подходит по дизайну.

Методы и способы соединения деревянных деталей

Да Нет. Не получили ответ на свой вопрос? Склеенные поверхности выдерживают минут, а затем сдавливают в зависимости от площади склейки в течение 3—6 часов и выдерживают еще сутки.

Казеиновый клей не следует наносить слишком толстым слоем, т. Прежде чем наносить клей, необходимо подготовить склеиваемые поверхности.

В зависимости от ситуации и поставленной перед нами задачи крепление деревянных конструкций между собой может осуществляться с использованием самых разных технологий. В нашей статье мы расскажем о том, какими способами можно соединить деревянные детали, а также уделим внимание особенностям реализации этих способов.

Подготовка состоит в хорошей подгонке друг к другу плоскостей соединения и придании им шероховатости при помощи рашпиля: шероховатые поверхности лучше склеиваются. Обязательное условие хорошего склеивания — чистота поверхностей.

На них не должно быть пыли, грязи, жировых или масляных пятен. Немалое значение для прочности склеивания имеет толщина клеевого слоя. Соединение будет непрочным как при слишком толстом слое клея, так и при слишком тонком.

Поэтому клей надо наносить тонким, но плотным и равномерным слоем. При всей кажущейся простоте скрепления деталей при помощи гвоздей, шурупов или болтов эти операции требуют соблюдения определенных правил, выполнение которых обеспечивает прочность соединений.

Большое значение имеет также правильный подбор гвоздей, шурупов и болтов по длине и толщине. Чем длиннее и толще гвоздь или шуруп, тем большую площадь соприкосновения с древесиной он имеет и тем соответственно будет выше прочность ее крепления.

Поэтому длину гвоздя или шурупа подбирают так, чтобы она была меньше общей толщины соединяемых деталей на 3—5 мм. Сами гвозди и шурупы должны быть как можно толще, насколько это допускает ширина детали и расположение гвоздя или шурупа от краев.

Следует иметь в виду, что хорошо держит детали гвоздь, забитый поперек волокон; гвоздь, вколоченный в торец, держит намного слабее. То же относится и к шурупам.

Если детали из твердой древесины необходимо скрепить тонкими гвоздями или близко от края, то предварительно высверливают отверстие диаметром меньше толщины гвоздя. Следует помнить, что несколько близко расположенных гвоздей, забитых в один слой древесины, могут расколоть деталь.

То же самое может получиться и при вбивании гвоздя слишком близко от торца, особенно если гвоздь толстый, а детали тонкие.

Деревянные детали используют во многих изделиях. И их соединение — важный процесс, от которого зависит прочность всей конструкции. Для изготовления мебели и других изделий из дерева используют десятки различных соединений.

При скреплении деталей разной толщины прибивают всегда тонкую деталь к толстой, а не наоборот. Длина гвоздей должна быть в раза больше, чем толщина тонкой детали. Соединения при помощи шурупов более прочны, чем соединения гвоздями. Благодаря винтовой нарезке поверхность соприкосновения шурупа с древесиной больше. Кроме того, между шурупом и древесиной образуется большое трение и механическое сопротивление обратному движению шурупа. Сначала карандашом или шилом намечают места, куда нужно ввернуть шурупы.

Затем высверливают отверстие диаметром, немного меньшим цилиндрической части шурупа и на половину его длины. Для мелких шурупов отверстие можно проколоть шилом.

Для применения различных соединений древесины в области строительства не обойтись не просто без инструмента, а также и без соответствующего опыта. Именно поэтому у неопытных мастеров подобные соединения получаются не всегда аккуратно.

Ввинчивать шурупы в целое дерево без накалывания отверстий гораздо труднее, к тому же при этом можно расколоть деталь. Конец шурупа вставляют в отверстие, придерживая его пальцами левой руки и слегка вгоняют молотком, следя, чтобы он встал вертикально. Затем шуруп ввинчивают отверткой до упора головки в поверхность.

Как склеить металл с деревом при помощи клея

Шлиц головки устанавливают параллельно волокнам дерева. При ввинчивании в ряд нескольких шурупов желательно, чтобы их шлицы были направлены по одной прямой или были параллельны друг другу. Прочность соединения гвоздями или шурупами зависит также от твердости древесины.

Чем тверже древесина, тем прочнее сидят в ней гвозди и шурупы. Наиболее прочный вид соединения, не зависящий ни от направления волокон, ни от твердости древесины, получается при использовании болтов с гайками. Чтобы выполнить такое соединение деревянных деталей, нужно наложить одну заготовку на другую и скрепить их друг с другом, используя болты, шурупы или гвозди. Располагать деревянные заготовки можно как под определенным углом друг к другу, так и по одной линии.

Чтобы угол соединения деталей не менялся, применяют не менее 4 гвоздей. В случае если есть всего два гвоздя, то их вбивают по диагонали. Чтобы фиксация была более прочной, гвозди должны пройти сквозь обе детали, а выступающие концы необходимо загнуть и углубить в дерево.

Чтобы выполнить такое соединение двух деревянных деталей, требуются определенные навыки и наличие опыта.

Соединение металлических деталей

Выполняется оно следующим образом. В обеих заготовках выполняются выборки глубиной, которая соответствует половине их толщины. Ширина выборки должна быть равна ширине детали. Способ соединения деревянных деталей вполдерева можно выполнить под разными углами. В таком случае важно следить, чтобы угол был одинаковый на обеих деревянных заготовках, а ширина соответствовала ширине детали.

Благодаря этому детали плотно прижимаются одна к другой, а их кромки расположены в одной плоскости.

Сращивание по длине

Кроме того, такое соединение может быть полным или частичным. В случае частичного соединения конец одной заготовки срезают под определенным углом, а на конце другой делают соответствующую выборку. К таким соединениям относят угловое в ус вполдерева. Суть заключается в подрезке обоих шипов под углом в 45 о , вследствие чего шов между ними располагается по диагонали.

При использовании этого способа нужно быть особо аккуратным, а угловые надрезы выполнять специальным инструментом — стуслом. Такой вид соединения деревянных деталей применяют для крепления досок обшивки или при настилке пола. Грань одной доски имеет шип, а грань другой — паз. Соответственно, крепление происходит, когда шип входит в паз. Такое соединение смотрится очень аккуратно, так как между досками нет щелей.

Выполнение шипов и пазов требует некоторого опыта. И кроме того, для изготовления потребуется специальный станок. Поэтому проще приобрести уже готовые детали. Наиболее часто используемый способ соединения деревянных деталей.

Крепёж с перфорацией

Такое сочленение прочное, жесткое и выглядит максимально аккуратно. Чтобы выполнить такое соединение, нужно иметь некие навыки и опыт, а также быть внимательным. Неправильно выполненное соединение «гнездо-шип» непрочное и выглядит некрасиво. Обычно для ящичного соединения на каждой доске нарезают зубья, ширина которых равна расстоянию между ними.

Погодоустойчивая сталь

1. Хромированная

При хромировании предварительно оцинкованные стальные детали опускают в хромовую кислоту, в результате чего на изделиях образуется хромовая плёнка. Она даёт очень хорошую защиту от коррозии шурупам и иному крепежу, которая сохраняется, как и после цинкования, в течение приблизительно 40 лет. Так же, как и крепёж из бронзы, хромированные изделия по цветовой гамме хорошо подходят к дереву, эксплуатирующемуся под открытым небом.

2. Оцинкованная

При цинковании сталь обретает защитный слой из цинка. При горячем цинковании детали погружают в ванну с разогретым до +450°С цинком. При гальванизации цинк наносят на деталь

в электролитной ванне. Крепёжные изделия, обработанные таким образом, сохраняют свои антикоррозионные свойства до 40 лет. Правда, солёный воздух сокращает этот срок до 25 лет.

3. Нержавеющая сталь

Под высококачественной нержавеющей сталью понимают виды стали, которые благодаря добавлению в них хрома, никеля, молибдена или титана становятся при нормальном атмосферном воздействии совершенно невосприимчивыми к коррозии. При этом изделия с гладкими поверхностями ещё более коррозионно-устойчивы, чем шершавые, поэтому некоторые производители подвергают свои крепёжные изделия специальной шлифовке. Однако неправильно считать, что изделия

из нержавеющей стали вовсе не подвержены коррозии. Даже этот тип высоколегированной стали поддаётся двум типам коррозии: щелевой и точечной. Для поддержания достойного облика нержавейки требуется регулярное мытьё металлических изделий тёплой водой с ПАВ.

4. С нанесением порошкового покрытия

Перед нанесением порошково-лакового покрытия изделия оцинковывают. Порошок, нанесённый затем на изделие, расплавляют в печи при температуре свыше +200°С. После остывания на изделии образуется прочное антикоррозионное покрытие. Чтобы металл долго сохранял свои антикоррозионные свойства, покрытие нельзя повреждать.

Ссылка по теме: Как сделать своими руками табуретку-тумбочку

Так опоры простоят долго!

Забивные основания: бетон им не требуется

При возведении деревянных конструкций, которые должны будут находиться под открытым небом, очень важно, чтобы дерево не имело прямого контакта с землёй и благодаря этому не впитывало влагу. Горячеоцинкованные забивные основания для опор — самое простое и недорогое средство для того, чтобы установить опоры стабильно и сохранять их сухими. На таких опорах можно установить лёгкое строение, выполненное из дерева или по каркасной технологии.

При забивании оснований в землю следует применять специальные инструменты: пластмассовую киянку и пластмассовую заглушку, вставляемую внутрь патрона, -именно по ней следует наносить удары. Если бить обыкновенным молотком непосредственно по металлу, то можно повредить верхнюю часть изделия.

Для оптимальной защиты от влаги следует обработать нижний конец опоры защитной лазурью. Просверленные для крепежа отверстия также необходимо пропитать антисептиком. Защитное покрытие должно полностью высохнуть, только потом можно приступать к монтажу.

Н-образный анкер

Вот два типа анкерных креплений для деревянных опор, устанавливаемых на бетонный фундамент и защищенных от влаги. Н-образный анкер подходит для опор различного размера. Нижняя треть анкера заливается бетоном. Те, кто находит крепление с помощью классического U-образного анкера слишком заметным, могут установить опоры на практически невидимые анкеры с опорным башмаком. В середине опоры делают надпил, намечают в опоре отверстия для крепёжных болтов, надевают опору на центральную панель анкера и закрепляют болтами. Затем опору бетонируют.

U-образный анкер

Закопанные в землю опоры рано или поздно подгнивают. Прежде чем опора завалится, следует заменить её сгнившую часть. Для этого опору нужно слегка обкопать, спилить, нижнюю часть вынуть из земли. Возникший промежуток между опорой и землёй можно восполнить, установив металлический анкер на бетонный фундамент. Нижнюю часть опоры следует заменить на брусок подходящего размера, закрепив его с двух сторон двумя брусками. Забетонированный широкий Н-образный анкер обеспечит опоре необходимую стабильность, он рассчитан на стойку толщиной 70-140 мм.

ЗАЩИТА ДЛЯ ОПОР И ТЕРРАС

Крышки-навершия

Чтобы дождевая вода не повреждала дерево, сверху на опору надевают специальные крышки-навершия, опиливают вершину под углом или закругляют её.

Так полы прослужат дольше

Конструктивная защита дерева особенно важна при устройстве полов на открытых террасах.

Она поможет продлить срок службы половых досок. Во-первых, пол террасы нужно устроить так, чтобы у него был лёгкий уклон в одну из сторон — так вода будет стекать с террасы сама собой.

Два других простых, но эффективных приёма мы проиллюстрировали рисунками.

Правильно: шляпка самореза осталась на поверхности доски. Саморезы из нержавеющей стали при вкручивании в твёрдую древесину могут сломаться, поэтому для них всегда нужно предварительно сверлить отверстия чуть меньшего диаметра, чем диаметр самореза.

Плохо: шляпка самореза выступает над доской или вдавлена. В первом случае можно пораниться, зацепившись за саморез. Во втором — вокруг самореза образуется углубление и собирается вода.

Простое навершие из оцинкованной стали можно купить за 140 руб. в строительном супермаркете.

Выполненное из высококачественной стали и украшенное шариком навершие стоит почти 400 руб.

Для детской мебели или построек на детской площадке предназначены навершия из пластика. Они защищают дерево от гниения, а детей — от травм. Цена: 80 руб.

Верхнюю часть опоры без навершия нужно или скруглить, или обрезать под углом, чтобы дождевая вода быстро стекала. Дерево в этом случае нужно покрыть влагозащитным раствором.

Можно приобрести навершие для столба, изготовленное из дерева.

Чем и как склеить алюминий с алюминием

С развитием современных технологий прочно склеивать алюминиевые детали между собой стало возможным благодаря холодному методу.

Станок для гибки арматуры своими руками

Всем доброго времени суток.

Вот решился на строительство дома. И в связи с острой ограниченностью денежных средств то дом будет строится исключительно своими руками. Ну может в некоторых моментах с привлечением дополнительной рабочей силы, которая будет работать за еду ))))).

Сейчас только самый начальный этап строительства. выкопана траншея под фундамент, засыпан и утрамбован песок. Теперь очередь за арматурой. Но перед тем как арматуру связать ее нужно для начала должным образом согнуть. Но чтобы не мучиться с гибкой с использованием подручных средств. Решил потратить пол дня и сделать нормальный станок для гибки.

Для удешевления конструкции собирался он из металлолома который имелся в наличии.

Для начала нашел уголок.

Далее нашел вот такую рукоятку, предположительно от барабана колодца. Но не важно главное здеть толщина металлического прутка около 2 см.

Далее нашел небольшой отрезок трубы с внутренним диаметром который идеально подходит по диаметру к прутку.

Далее были попытки вырезать болгаркой в уголке круглое отверстие ))))

Хотя с другой стороны смотрится все прилично.

Трубка сидит довольно таки четко.

Так как не было арматуры, для замера зазора использовал болт.

После чего все было обварено с двух сторон.

Так же был приварен кусок прутка к так же найденной металлической пластине, предварительно в ней прожог отверстие, чтобы проварить с обеих сторон.

В итоге вот такое шарнирное соединение у меня получилось.

Далее приварил еще один небольшой кусок уголка, на который будет опираться арматура во время гибки.

Ну и наконец была приварена ручка.

И вот что получилось в итоге.

Станок готовится к работе очень просто. Необходимо прикрутить площадку к надежной опоре саморезами и можно работать.

Ну и конечно испытания. Вот так гнется пруток толщиной 9 мм.

Ну и конечно тест на прочность.

Пруток толщиной 14 мм. Приходилось прилагать не маленькие усилия для того чтобы его согнуть. Но при этом ничего не оторвалось и не погнулось, ну не считая самого прутка)))). А учитывая то что мне нужно гнуть 10-ую арматуру, то думаю запас прочности у данной конструкции есть.

А вот и пример использования сего девайса уже на стройке.

80 хомутов из 6-ой арматуры я сделал минут за 40-50. При этом было такое ощущение что арматура не железная а алюминиевая, так легко она гнулась.

Ну и пример сгиба 10-ой арматуры. Она уже гнется немного тяжелее.

И вот потратив пол дня я в итоге сэкономил кучу времени на стройке.

Ну а на этом все всем удачи.

Все о креплениях типа «Краб» для профильной трубы: насколько надежны и заменяют ли сварку?

Если под рукой нет инвертора или вам просто нужно сделать из профильной трубы разборную конструкцию, рекомендуется использовать элементы с болтовым крепежом. С помощью таких крепежей можно собирать не только мобильные, но и стационарные конструкции. А для работы понадобится только набор слесарных инструментов с гаечными ключами!

5 легких способов соединить профильную трубу

Как соединить профильную трубу без сварки?

Есть несколько методов соединения, которые в зависимости от способа выполнения делятся на:

- жесткие (использование фланцев, «крабов», фитингов и муфт);

- плавающие (сюда относятся такие элементы, как клипсы и стяжки).

Рассмотрим каждый из способов более детально.

Есть разные способы соединения профильной трубы

Цены на профильные трубы

Особенности выбора материала

Основой ограждающей конструкции служит профилированный лист из стали, на который нанесено специальное защитное покрытие. У профнастила есть несколько разновидностей:

- Стеновой, помеченный при маркировке буквой «С»;

- Несущий с маркировкой «Н»;

- Универсальный — «НС».

Для забора потребуется стеновой или универсальный материал: он устанавливается в вертикальном положении. Кроме маркировки в виде буквы «С», на нем находится цифра для обозначения высоты гофры или волны; цифра после дефиса означает ширину листа в мм. Последнее значение является практическим: в нем учитывается нахлест листов во время монтажа.

Листы, высота которых превышает 3.000 мм, изготавливаются по специальным заказам и договорной цене. Современные профильные листы окрашиваются с помощью разных оттенков. Они представлены в таблице РАЛ. Гамма цветов дополняется большим ассортиментом текстуры. Можно выбрать покрытие из полимеров гладкое или рельефное. Длина материала варьируется, что позволяет широко использовать его как при строительстве оград, так и при облицовке фасадов.

Способ №1. Краб-элементы

Универсальные крепежные элементы, предназначенные для соединения профильной трубы прямоугольного/квадратного сечения. Каждый «краб» состоит из нескольких частей, которые при монтаже стягиваются болтами. Части «краба» выполняются из 1,5-миллиметрового металла, имеющего стойкое полимерное либо цинковое покрытие.

Краб-крепление для профильной трубы

Существуют такие виды краб-элементов:

- объемные (предназначены для соединения трех труб по углам или четырех внутри);

- Т-образные (предназначены для соединения трех труб);

- Х-образные (предназначены для фиксации четырех труб);

- Г-образные (предназначены для соединения двух профилей).

Разновидности креплений профильных труб краб-системой

Домашние мастера используют краб-системы, чтобы без сварки собирать:

- теплицы, парники;

- стеллажи, скамейки;

- летний душ;

- клетки для питомцев, вольеры;

- беседки, навесы;

- опоры для вьющихся растений, легкие ограждения.

Такие крепежи используются в теплицах и парниках

На заметку! Еще краб-системы используют для временного соединения деталей при ремонте сварных конструкций. В целом, это достаточно надежный способ соединения, едва ли уступающий сварке по прочности.

- большой срок службы (до 50-ти лет);

- конструкции можно многократно собирать/разбирать;

- доступная стоимость краб-элементов;

- со сборкой справится даже неквалифицированный работник;

- универсальность.

- нельзя соединять трубы больше 40х40 мм;

- места соединений нужно защищать от коррозии, т. к. в них скапливается влага;

- трубы можно соединять лишь под углом 90 градусов;

- если возникнет большая нагрузка на разрыв, может произойти вытаскивание труб из краб-элементов;

- гайки нужно регулярно подтягивать.

Цены на краб-системы для профильных труб

краб системы для профильных труб

Видео – Краб-системы для профильной трубы

Способ №2. Хомуты

Для соединения труб с ограждениями используются хомуты с болтами, состоящие из 2-х половин. Одна часть устанавливается на потолок/стену. Вставляется труба, ее положение фиксируется второй половиной за счет стягивание болтов. Данный способ соединения называется клипсой.

Хомут для соединения квадратных труб

Если правильно подобрать размеры, элементы собираются без провисов. С помощью регулируемых хомутов можно соединять трубы с любым сечением. Но важно помнить, что стальные профили нужно соединять хомутами из стали, а полимерные – элементами из пластика.

Соединение и выравнивание элементов по отношению друг к другу

После того, как ненужные детали вырезаны, можно попробовать соединить отрезки профильных труб. Для этого более тонкую нужно вставить в квадратный вырез так, чтобы оставшиеся на ней «язычки» попали точно в прорези с задней части толстого элемента. Для удобства можно немного постучать молотком, так соединение «сядет» плотнее. И вот здесь начинается более кропотливая работа.

Не всегда разрезы получаются идеальными, а значит после соединения угол может быть непрямым. Если подобное произошло, соединение снова нужно разобрать и металл подточить в нужных местах.

Многие мастера утверждают, что подобное соединение невозможно сделать так, чтобы углы были идеально прямыми. Но такое вполне возможно, хотя на это может уйти дополнительное время.

Фиксация одной профильной трубы в другой

Уперев торец более тонкой профильной трубы в верстак или иную устойчивую поверхность, необходимо аккуратно разогнуть торчащие вверх «язычки». После этого уже можно их основательно простучать. И вот здесь есть один момент, на который нельзя не обратить внимание.

Чем сильнее будут выгнуты язычки, тем прочнее получится соединение профильных труб. Однако и здесь слишком усердствовать не стоит. Если переборщить с усилиями, можно погнуть грань толстой профильной трубы, нарушить геометрию угла, а значит соединённые между собой элементы будут непригодны для каких-либо изделий. Во всём нужно знать меру.

Способ №3. Фитинги

Если профильные трубы необходимо соединить с загибами и ответвлениями, на торцы ставятся специальные крепежи – фитинги. Есть фитинги для наружного и внутреннего применения, а по своему назначению они делятся на:

- крестовины, тройники (чтобы создавать ответвления разного или одинакового сечения);

- муфты (чтобы стыковать прямолинейные участки);

- угольники (чтобы создавать колени и повороты для изменения направления трубы).

Труба устанавливается внутрь фитинга

Фитинг устанавливается внутрь трубы

Алгоритм сборки выглядит следующим образом:

- вначале на торцы нужно надеть обжимные гайки;

- затем нужно установить кольца – зажимные/прижимные/уплотнительные;

- после этого надевается фитинг;

- в конце нужно затянуть гайки на торцах, чтобы скрепить детали.

Фитинг для соединения труб круглого сечения

Цены на соединитель для профильных труб

соединитель для профильных труб

Муфты

Этот метод соединения прямолинейных участков без сварки применяют, когда необходима высокая герметичность на трубопроводах, работающих под давлением. Монтаж выполняют в следующей последовательности:

- Торцы профильных труб срезают под углом 90⁰.

- Удаляют заусенцы, очищают от грязи и коррозии.

- Размечают место размещения муфты, прикладывая к трубе так, чтобы линия стыка находилась на середине ее корпуса. Положение отмечают фломастером. Операцию повторяют на другой трубе.

- Торцы покрывают силиконовой смазкой.

- Концы профильных труб вставляют внутрь муфты так, чтобы отметки совместились с ее краями. После выравнивания по оси стык скрепляют болтами муфты.

Способ №4. Фланцы

Такой крепеж состоит из пары прямоугольных или круглых металлических пластин с отверстиями под болты и трубы. Алгоритм сборки выглядит так:

Фланец для квадратной трубы

Чтобы соединение получилось долговечным и надежным, при сборке нужно следовать нескольким несложным правилам.

- Прокладка должна быть одна, не больше, иначе снизится герметичность.

- Каждые один-два года состояние прокладки следует проверять.

- Гайки лучше закручивать диаметрально расположенными парами – это также повысит герметичность.

- Важно, чтобы прокладка не касалась болтов.

- Если собирается водопровод, то прокладки должны быть из картона, пропитанные олифой.

- Резьба болта не должна выходить из гайки больше, чем на ½ часть длины.

- Для герметизации стыков в отопительных системах используется асбестовый картон.

Есть ряд правил соединения профильных труб фланцем

Применение и инструменты для обработки

Профильные трубы с успехом используются для изготовления пространственных и плоских ферм промышленных и общественных зданий, несущих и ограждающих каркасов быстровозводимых сооружений, элементов оконных и дверных конструкций и т.д. и т.п.

Каркас из профильной трубы

Настоящим подарком этот материал стал в строительстве коттеджей, различных павильонов, и конечно для домашних мастеров, поскольку при цене сопоставимой с деревянными брусьями, профильная труба имеет большую прочность и долговечность. При этом легко кроится УШМ , а соединение современными сварочными аппаратами, не говоря уже о болтах и шурупах, по силам даже непрофессионалу.

Все это делает профильную трубу отличным материалом для строительства и ремонтов, от работ по остеклению балконов и до устройства сложных стропильных систем.

Оставляйте ваши советы и комментарии ниже. Подписывайтесь на новостную рассылку. Успехов вам, и добра вашей семье!

Какой способ соединения выбрать?

Выбирая способ соединения, учитывайте тип и назначение будущей конструкции:

- если выберите фитинги, то помните, что соединения все же лучше усилить сваркой по причине недостаточной прочности;

- краб-системы больше подходят для сборки небольших хозяйственных или садовых конструкций;

- фланцы применяют для профильной трубы большого сечения в конструкциях, которые часто приходится разбирать/собирать.

Правила выбора подходящего соединения

Покупая крепежные элементы, обращайте внимание не следующие моменты:

- первый этап работы – это создание эскиза, по которому будет подсчитываться количество требуемых материалов;

- не покупайте краб-элементы, стенки которых имеют толщину меньше 1,5 мм (такие не обеспечат требуемой прочности);

- крепежи не должны иметь вмятин, трещин, отклонений по размерам или конфигурации;

- детали с пятнами ржавчины или с поцарапанной поверхностью долго не прослужат;

- очень важен и производитель, отдавайте предпочтение продукции хорошо зарекомендовавших себя компаний.

Для создания построек своими руками оптимальным вариантом являются краб-системы. Но он применим далеко не во всех случаях, когда требуется собрать конструкцию из профильной трубы. К примеру, сварной трубопровод в стене или сварные ворота будут более надежными в эксплуатации.

Иногда сварка все же более предпочтительна

Лучшие производители

Краб-системы не являются сложной конструкцией, и в каждом регионе есть как небольшие, так и крупные компании, занимающиеся производством металлоконструкций и креплений, что делает их всех конкурентоспособными. При выборе изделия важно придерживаться указанных выше рекомендаций.

Также можно предложить несколько критериев, по которым можно выбрать производителя:

Шарнирное соединение труб своими руками

Устройство, при помощи которого две детали соединяются между собой, сохраняя подвижность вокруг общей оси, называют шарнирным соединением. Оно состоит из цапфы и обоймы. Устройство получило широчайшее развитие и видоизменение. Применяется в разных областях промышленности и народного хозяйства.

В цилиндрическом шарнире цапфа обычно имеет вид стержня. Она впрессовывается в отверстия другой детали, которая называется обоймой. Простейшим примером шарнирного соединения являются дверные петли. Посмотрев на них внимательно, легко понять принцип действия устройства. Обе детали петель оснащены полыми цилиндрами, являющимися обоймами соединения. Штырь (обычно плотно впрессованный в один из них) — это палец.

Соединенные таким образом детали перемещаются вокруг общей оси. Цилиндрический шарнир встречается в простых и сложных механизмах. Он присутствует даже в обычном канцелярском степлере.

Материалы для шарнира подножки

Основной материал для изготовления шарнира подножки – листовая нержавеющая сталь марки AISI 304. Это маркировка Американского института стали и сплавов (American Iron and Steel Institute), которая применяется в США и Европе. Российский аналог – 08 х 18Н10. Такая сталь отличается пониженной концентрацией углерода и содержит минимум 18 % хрома и 10 % никеля.

В результате она приобретает устойчивость к воздействию химически агрессивных веществ, включая соленую воду, кислоты, стойкость к высоким и низким температурам (интервал рабочих температур стали от −200 °С до +650 °С), слабые магнитные свойства и экологичность.

Из нержавеющей стали мы изготавливали все детали шарнира подножки за исключением клиньев и шайб. Для клиньев использовали латунь марки ЛС59-1. Она обладает высокой твердостью, хорошими антифрикционными свойствами и очень удобна для изготовления ограничителей. В шарнирные соединения устанавливали шайбы из бронзы. У этого материала тоже отличные антифрикционные свойства, поэтому он оптимален для узлов трения.

Наше решение – выбор правильного материала

Материалы, используемые для изготовления шарнира подножки, были четко оговорены заказчиком. И если с латунью и бронзой проблем не возникло, то к использованию нержавеющей стали нужен был особый подход. Дело в том, что по способу проката она может быть холодно- и горячекатаной – выбор влиял на конечные свойства материала и срок его изготовления.

При выборе мы предельно внимательно изучили все свойства сталей. И в результате приняли решение использовать холоднокатаную нержавеющую сталь марки AISI 304. Во-первых, она хорошо гнется без появления трещин, во-вторых, легче поддается слесарным работам. По этим параметрам она превосходит горячекатаную сталь, обеспечивая лучшее качество и надежность конечного изделия.

Сложные шарнирные соединения

Более сложное соединение шарнирное состоит из цапфы, впрессованной во внутреннюю обойму подшипника скольжения или качения, вращающейся в нем. Ни один электрический двигатель не может быть собран без применения этого узла. Ротор подвешен в статоре посредством цилиндрического шарнира с использованием подшипников скольжения или качения. Колеса железнодорожных вагонов закреплены к тележкам посредством шарнира, обоймой которого является букса, пальцем — ось колеса, скользящего в ней посредством роликового подшипника качения.

Шаровый шарнир

Существуют другие виды шарнирных соединений, способные обеспечивать большее количество степеней свободы вращающихся конструкций. Соединение деталей, при котором они перемещаются вокруг общего центра, называют шаровым шарниром. Цапфа в нем изготовлена в виде сферы.

В отличие от цилиндрического, цапфа шарового шарнира обладает всеми степенями свободы. Будучи ограниченной только в своем месте положения, она обеспечивает деталям, сочлененным с ее помощью, возможность перемещения в разных направлениях.

Шаровый шарнир называют сферической кинематической парой. Корпус, вмещающий в себе шарообразную цапфу, обычно изготовлен из чугунного литья. Детали, собранные в такой узел, способны принимать положение под разными углами друг к другу. Для уменьшения трения поверхностей в шарнире цапфа специальными вкладышами защищена от соприкосновения с корпусом, заполненным смазкой. Пыльник закрывает шарнир от попадания грязи и предупреждает утечку смазки.

Все существующие механизмы изначально замечены в явлениях природы. Равно как и шаровый шарнир, очень напоминающий тазобедренные суставы и хребтовые позвонки человеческого организма.

Как сделать шарнирную куклу?

1.1) САМОЗАСТЫВАЮЩИЕ МАССЫ (это массы, которые застывают на воздухе и которые легко размочить водой; их нужно грунтовать, красить, покрывать лаком и беречь изделие от воды), их можно использовать для отминки в гипсовые формы, а можно лепить из них на болванке, например, из фольги, обернутой пищевой пленкой.

1.2) ПОЛИМЕРНЫЕ ПЛАСТИКИ (запекаемые в духовке пластики, которые не боятся воды, их не нужно грунтовать, а только покрыть лаком, чтобы закрепить роспись лица и тела), их также можно отминать, но в пластиковые или силиконовые формы, если вы собираетесь отминать запекайку в гипс, то его нужно покрыть лаком, чтобы он не съел пластификатор, в дальнейшем в такие формы можно только делать отминку, так как отливать в них не получится; из запекайки можно также лепить на болванке.

1.3) ЛИТЬЕВЫЕ САМОЗАСТЫВАЮЩИЕ МАССЫ, такие как Flumo (их не грунтуют и окрашивают в жидком виде, в последствии отлитые детали покрывают лаком), для литьевых масс требуетс изготовление мастер-модели и гипсовых форм. Мастер-модель должна быть почти идеально сделана, так как корректировать отлитую деталь крайне трудно, а порой невозможно.

1.4) ФАРФОР (невероятно долговечный водостойкий материал, который требует обжига в печи при температуре более 1000 градусов; его используют профессионалы)

1.5) КУКОЛЬНОЕ ПАПЬЕ-МАШЕ (самодельную массу на основе бумаги называют папье-маше, несмотря на то, что в нее входит гораздо больше ингредиентов, чем бумага и клей, такая масса зачастую требует грунтовки, покраски и покрытия лаком; ее цвет, долговечность и прочность зависит от состава)

1.6) ПОЛИУРЕТАН — это изначально 2 жидких компонента, которые при смешивании вступают в химическую реакцию и дают твердый, прочный материал. Полиуретан льется в силиконовые формы. У разных ПУ свое время жизни — время от смешивания компонентов до начала желатинизации — и свое время полимеризации (отвреждения). На вес он немного тяжелее самозатвердевающих пластиков. Разные марки ПУ по разному поддаются постобработке.

Подробнее о каждом виде материалов можно прочитать далее.

2. КАКОЙ МАТЕРИАЛ ИСПОЛЬЗОВАТЬ? Это уже от вашего решения зависит, и от того какие навыки и цели у вас имеются:

Следующий этап – покраска, вы можете использовать аэрозольную краску, масляные краски, акриловые и другие. Последнее — покрыть защитным лаком (например, фирмы Kudo, Mr Super Clear, Idea spray, Tamia).

2.2) ЗАПЕКАЕМЫЕ ПОЛИМЕРНЫЕ ПЛАСТИКИ — этот материал немного сложнее в обработке, чем самозастывающая масса и требует духовку для запекания с регулировкой температуры, а также определенных навыков в лепке, т.к. желательно придавать ему идеальную форму сразу, ведь он трудно шкурится, а после ошкуривания необходима длительная полировка.

2.3) ЛИТЬЕВЫЕ МАССЫ, требующие отливки в гипс.

2.3.1) FLUMO. Для его использования понадобятся формы из гипса (г-16) или алебастра и ММ (Мастер модель), с которой и будут сниматься гипсовые формы, впоследствии Вы будете туда заливать материал. Но имейте ввиду Флюмо боится воды (попытка запекания его в духовке ускорит его высыхание, но крепкости или водостойкости не добавит) поэтому его нужно покрыть лаком

2.5) Еще один материал — это ПАПЬЕ-МАШЕ (это НЕ холодный фарфор), изготовить вы его сможете сами, в интернете существует уйма рецептов — с добавлением опилок, бустилата, мела. Но имейте ввиду, папье маше не очень легкий в обработке материал, который в зависимости от массы может как хорошо, так и плохо шлифоваться, легко или трудно срезаться, а может и вовсе рассыпаться, если замешан неправильно.

Эволюция цилиндрического шарнира

Узел из двух цилиндрических шарниров с перпендикулярно размещенными цапфами применен в карданной передаче. Названа она именем Джероламо Кардано, описавшего ее в XVI веке.

Цилиндрическая кинематическая пара изобретена английским физиком Робертом Гуком, применяется для передачи вращательного момента. Бесперебойную работу узла обеспечивает обязательное выполнение условия соосности частей приводного вала. В противном случае при определенных нагрузках соединение шарнирное начинает разрушаться. При нарушении соосности движения деталей целесообразно применять кардан с двумя крестовинами. Такой способ используют в том случае, если вращательный момент передается по осям, находящимся под углом. Добавление крестовины увеличивает количество степеней свободы, снимает нагрузки на цапфы и вилки, предупреждает их разрушение.

Своеобразный мутант, полученный путем скрещивания шарового шарнира с карданом Гука, представляет совершенно новый вид соединения элементов. Он представляет собой деформированный шарикоподшипник, где внутренняя обойма приняла вид сферы с прорезями, а внешняя — сферы с канавками на внутренней поверхности. Оба кольца шлицевым соединением крепятся на приводной вал. Шарики, помещенные между ними, удерживает сепаратор.

Шарнир равных угловых скоростей при значительных углах поворота претерпевает большие нагрузки. «Вывернутые колеса» при номинальных скоростях чреваты повреждениями узла.

ШРУСы подлежат обязательной герметизации пыльниками. Их место эксплуатации способствует попаданию внутрь шарнира пыли и влаги, быстро выводящих его из строя. Абразивы и коррозия разрушают канавки, шарики, убивают сепаратор. На современных автомобилях применяют весьма надежное соединение шарнирное, загерметизированное в кожухе, способствующем полному использованию его ресурса.

Шарнирное соединение требует периодических осмотров резинового чехла. Сохранение его целостности защищает узел от попадания загрязнений. При обнаружении нарушения его герметичности желательна замена всего шарнира.

Нетрадиционные шарниры

Оригинальное применение нашло цилиндрическое соединение в изготовлении мебельной продукции. Дверцы, жалюзи, декоративные перегородки, собранные из реек, стали доступными с появлением на рынке деревообрабатывающих фрез. Наличие небольшого станка поможет легко изготовить шарнирное соединение своими руками.

Проход кромочной фальцевой фрезой формирует черновой паз на одной из узких граней деревянной рейки. Затем его проходят пазовой фасонной фрезой для получения фигурной канавки.

С другой стороны формируется шип. Его получают двумя чистовыми проходами. Поможет изготовить цилиндрическое шарнирное соединение фреза кромочная фигурная. После скругления кромок рейка принимает законченный вид.

Поочередно закрепляя на фрезерном станке соответствующую фрезу и пропуская вдоль нее деревянную заготовку, выполняют изготовление шарнирных соединений. Собрав рейки шип-в-паз, получают гибкий листовой материал, способный в зависимости от ширины деталей и плотности соединений сворачиваться в трубку до 15 см в диаметре.

Трубные шарниры по своему устройству имеют много общего с ШРУСами: две сферические обоймы, между которыми в канавках расположены шарики, удерживаемые сепаратором. Использование фторопластового кольца обеспечивает радиальное уплотнение соединения. Внутренняя обойма подсоединена к одному концу трубопровода, наружная — к другому.

Таким образом, оба трубопровода имеют возможность свободно вращаться во все стороны друг относительно друга. Взаимную фиксацию обойм обеспечивают шарики, находящиеся между ними.

Сливно-наливные элементы трубопроводов работают в условиях частого изменения направления подачи транспортируемого вещества. Для ускорения передислокации на таких магистралях применяют шарнирное соединение труб. Оно может быть использовано в нефтедобывающей, нефтехимической, пищевой или газовой промышленности.

Соединения без применения сварки

Несмотря на то, что сварная стыковка труб обеспечивает высокую надёжность и долговечность стыка, ее применение не всегда возможно. В этом случае применяются методы бессварного соединения.

Рассмотрим наиболее распространенные способы стыковки труб, которые можно применить для построения бытовых трубопроводов.

Резьбовое соединение

Резьбовое соединение труб — это классическое решение, которое эффективно применяется в течении нескольких столетий. Такой способ соединения металлических труб хорош тем, что его от начала до конца можно выполнить своими руками, используя простой слесарный инструмент, цена которого невысока.

Суть резьбового соединения заключается в том, что на торце трубы нарезается внешняя резьба. На другом конструкционном элементе — фитинге нарезается внутренняя резьба. В итоге труба с внешней резьбой вкручивается в деталь с внутренней резьбой.

Инструмент для нарезки внешней резьбы

Для нарезки резьбы применяется специальный инструмент — плашки. За счет правильного подбора насадок можно нарезать резьбу с нужным диаметром и шагом.

Таблица параметров метрической и дюймовой резьбы

Основным условием герметичности соединения является соответствие шага внутренней и внешней резьбы. Незначительные микрозазоры компенсируются применением специальных уплотнителей, таких как традиционная пакля или современная фум-лента и эластичные герметики.

Инструкция монтажа трубопровода с нарезкой резьбы следующая:

- Примеряем фитинг к торцу трубы и делаем отметку, до которой будет доходить резьба;

- Монтируем трубу в тисках чтобы избежать перекосов при нарезке резьбы;

- Устанавливаем плашки и проворачиваем на два витка по часовой стрелке и на один виток против часовой стрелки;

- После того как нарезка резьбы окончена, очищаем торец от заусенец и от стружки и пробуем накрутить фитинг;

- Если соединение выполняется успешно, разбираем узел и собираем его вновь, используя подмотку из пакли или фум-ленты.

Нарезка резьбы истончает стенки трубы вблизи торца. Поэтому монтаж трассы должен быть выполнен так, чтобы на резьбовое соединение не оказывалась механическая нагрузка.

Американка – разновидность соединения с применением накидной гайки

Типы и устройство «американок»

Трубное соединение американка применяется при стыковке трубопровода с водяными счетчиками и сантехническими приборами. Популярность «американки» объясняется простотой применения и надежностью.

Устройство американки простое:

- но одном из стыкуемых торцов расположена накидная гайка с полимерным или резиновым уплотнительным кольцом внутри;

- другой стыкуемый торец имеет внешнюю резьбу, соответствующую резьбе гайки;

- при стыковке узла, на торец с внешней резьбой накручивается гайка и чем сильнее она затягивается, тем сильнее торец упирается в уплотнительное кольцо.

Соединение относится к категории разборных условно, так как каждый демонтаж и повторный монтаж истончают уплотнительную прокладку что негативно сказывается на герметичности.

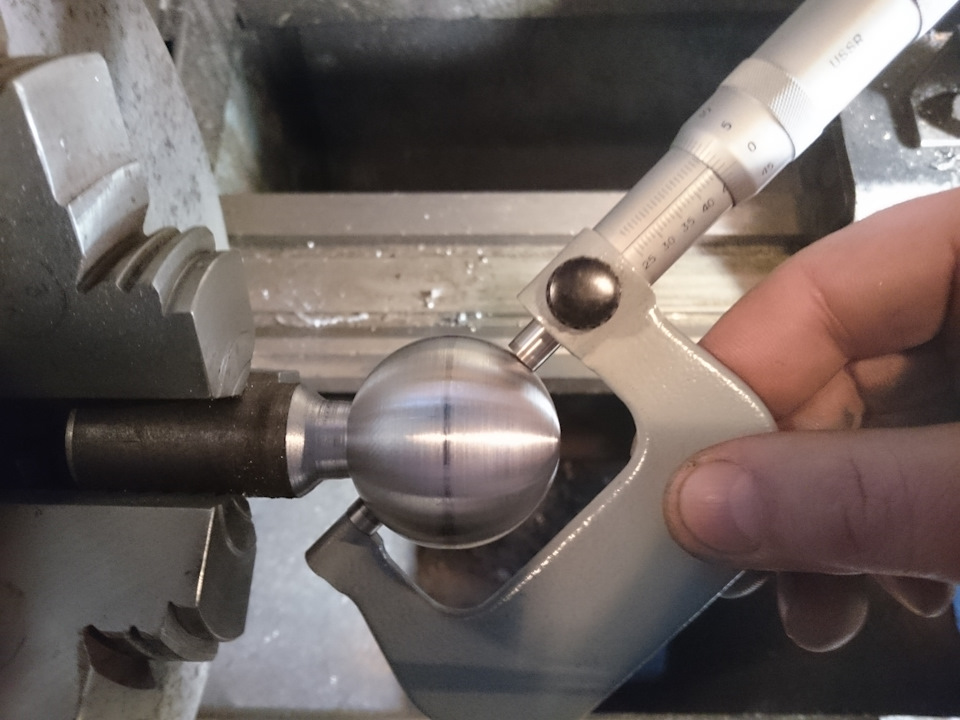

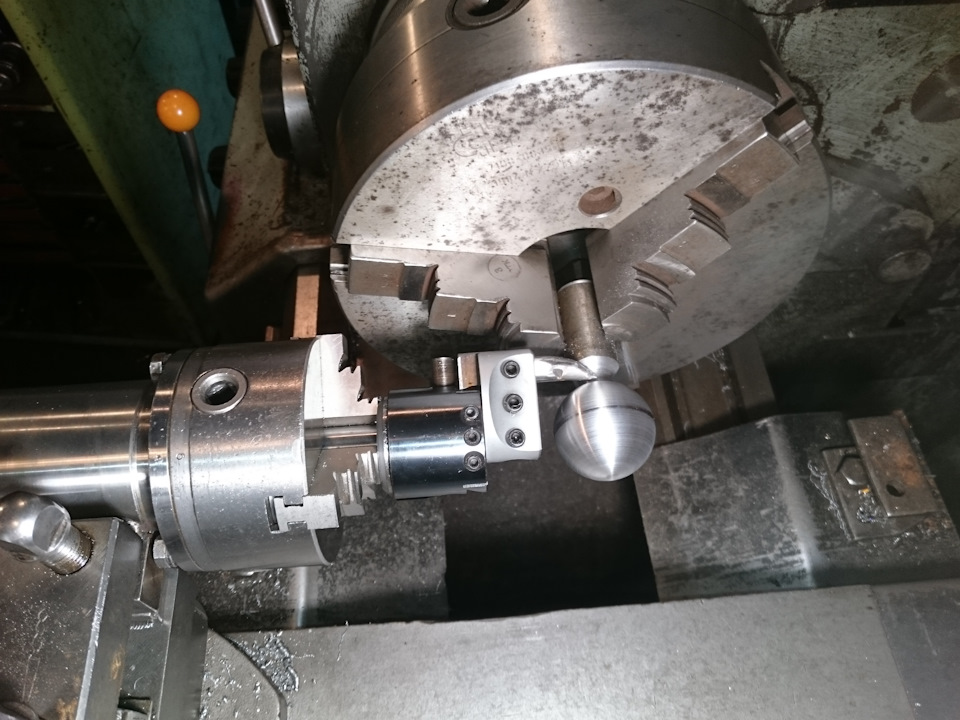

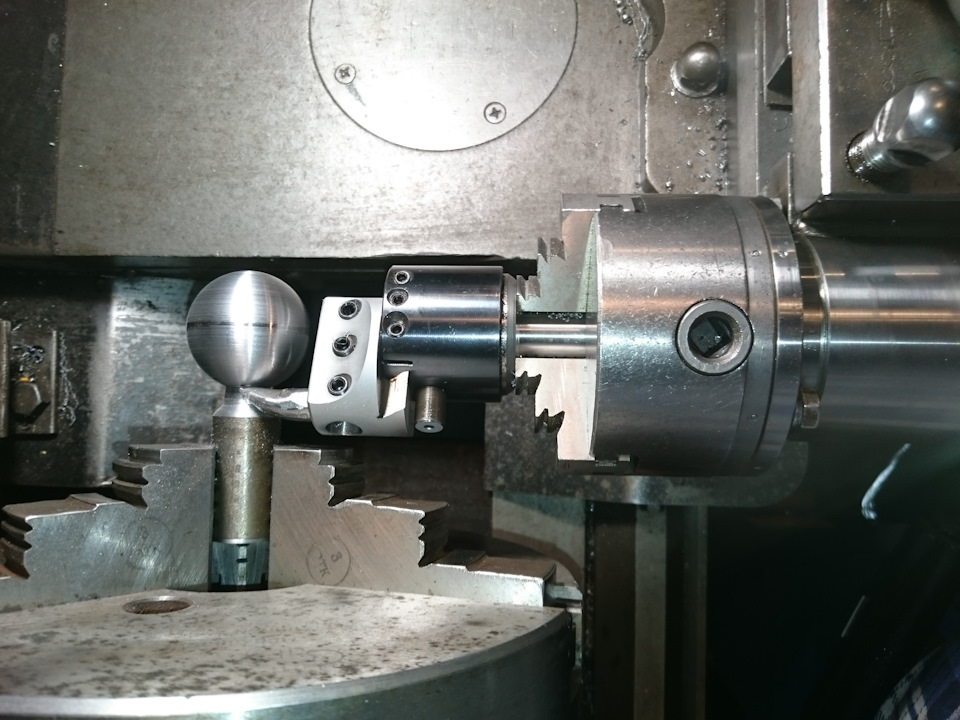

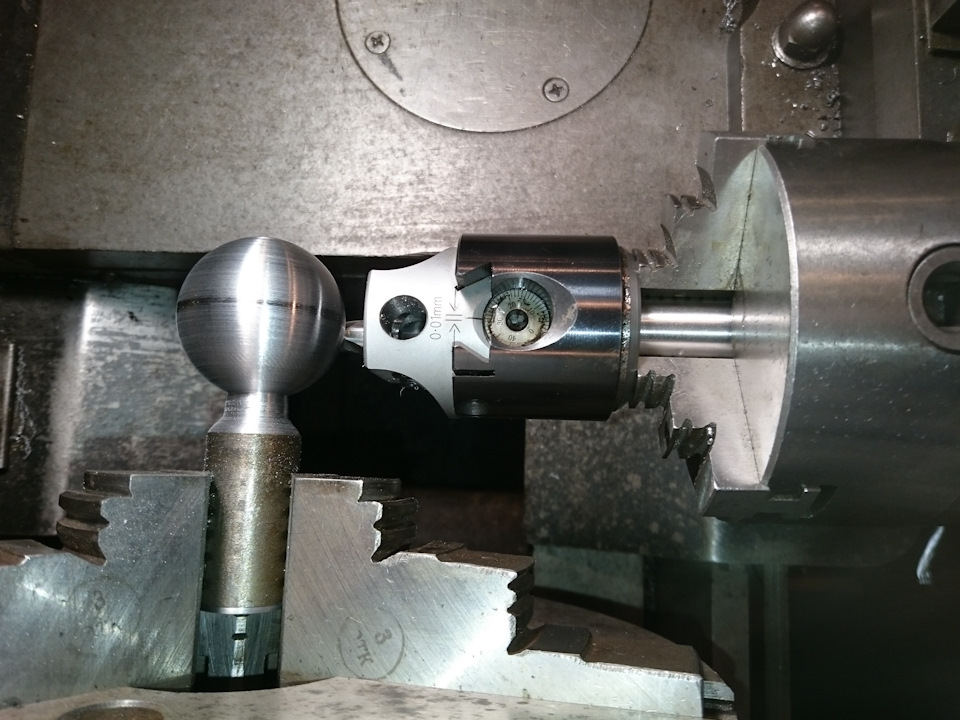

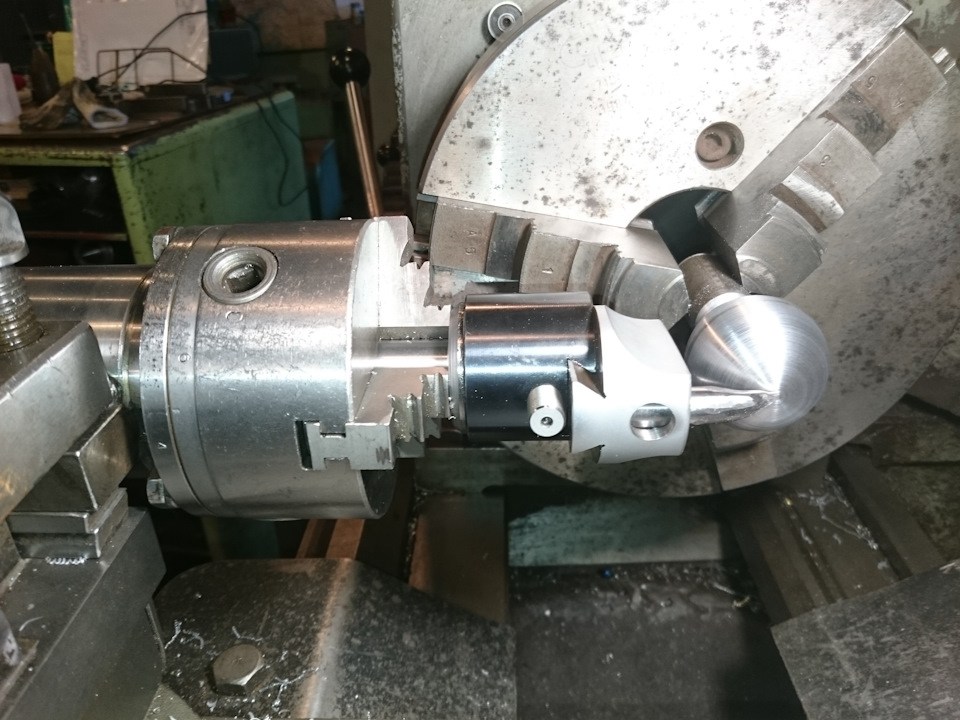

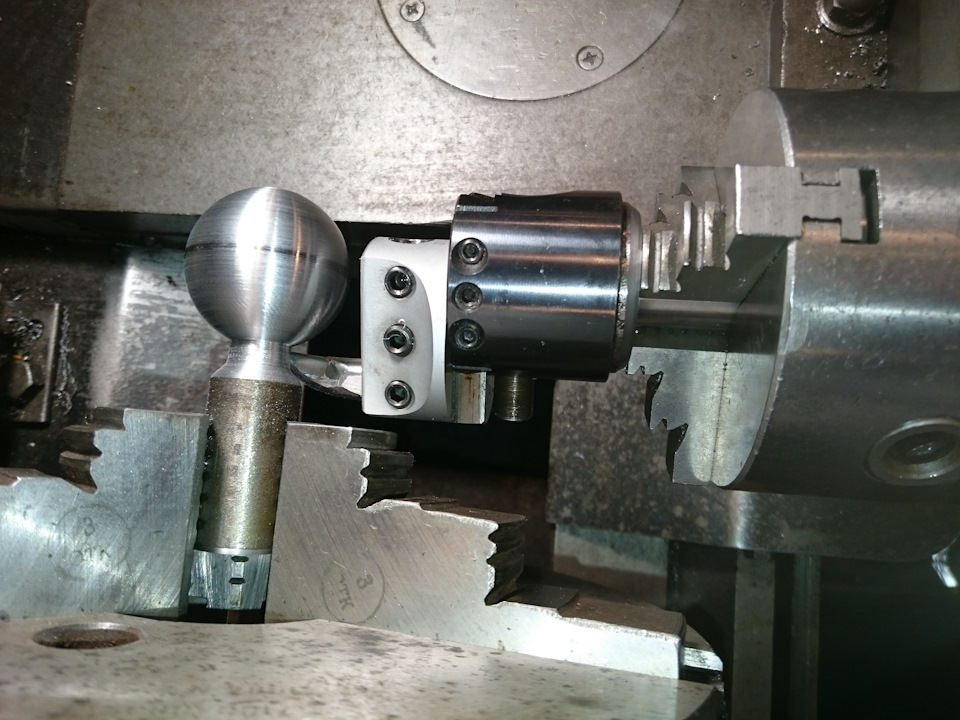

Шаровый шарнир (приспособа)

Занимаясь иногда ремонтом РЕГУЛИРУЕМЫХ/РАЗБОРНЫХ шаровых шарниров (рулевые наконечники, опоры), часто приходилось сталкиваться с тем, что они не подлежали восстановлению из-за чрезмерно изношенных пальцев (шаров).

В связи с этим из расточной головки было сделано приспособление для полного изготовления подобных пальцев. В частности шаров на них.

Самое ответственное место в шаровом пальце это ГАЛТЕЛЬ (шейка между конусом и шаром). Чем плавней переходы и чище поверхность, тем лучше.

В качестве исходного материала использую б/у пальцы большего размера или сталь 40Х.

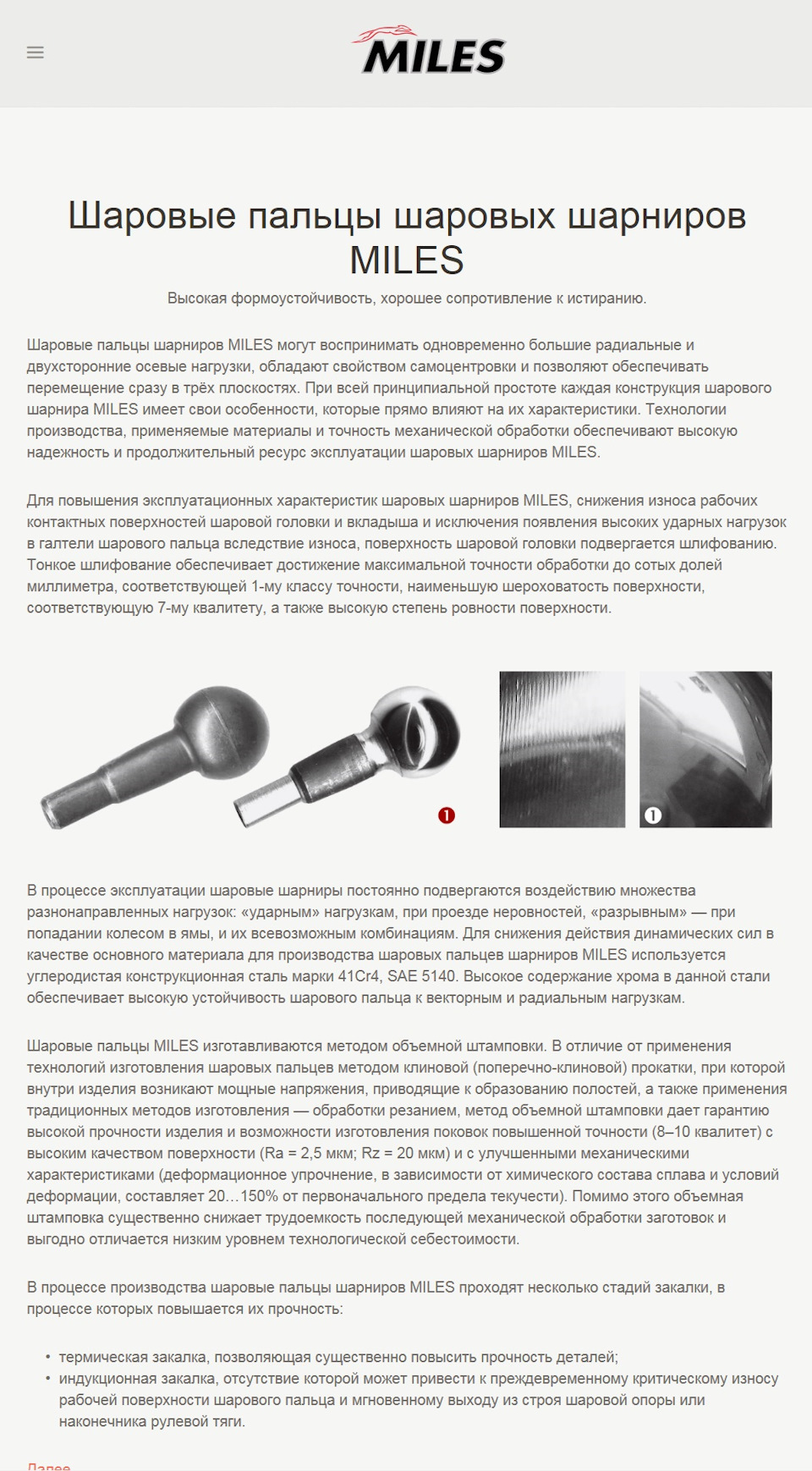

На самом деле изготовление ш/пальцев и требования к ним в производстве сложная процедура. Вот один из примеров фирмы Miles.

Комментарии 72

Войдите или зарегистрируйтесь, чтобы писать комментарии, задавать вопросы и участвовать в обсуждении.

У нас половина поселка такой фигней занимается, и не только шаровые, но и тормозные диски и тд и тп.уже годов наверное с 90.Половина восстановленных запчастей расходятся по магазинам и сервисам, но часть идет на конвейер автоваза.А вы тут демогогию развели треснет, лопнет, отвалится.Да половина жигулей уже десятилетия, с завода так катается

для шаровых -чистоты обработки не хватит, а вообще приблуда классная, я всякие приспособы видел к токарному станку а-ля фрезерный, такую впервые

Есть токарь в Киеве, вот его приспособа: .

Мне кажется, что достойно.

Точность и чистота изготовления шаров таким образом +/- лапоть.

Максимум на столбики для оградки на могилку.

Резец должен вращаться вокруг оси шара в вертикальной или горизонтальной плоскости, с возможностью регулировки.

не, у Сергея круче, шар точнее и делать его проще

За способности плюсую, а за идею нет.

Не стоит перетачивать из заводских или точить с нуля даже из хорошей стали, потому что в месте перехода сферы на цилиндр неизбежно остаются риски и подрезы, которые со временем перерастают микротрещины, что приводит к поломке пальца. Опасность кустарных шарниров не раз обсуждалась еще при Союзе. В общем, не стоит такое производить, тем более на продажу, может аукнуться жертвами. Возможно пока все тихо из-за того что по нашим дорогам никакие шарниры долго не ходят, но если попадется "извозчик" который все докатывает до последнего…

Самоделку в ходовку ? Да ну накуй ! Пусть эфиопы ставят.

нападают .прям нельзя ! а половина из них ставит китайские пластилиновые опоры и наконечники и тд. точим из пальцев для гусениц шахтных комбайнов . уже лет 20

Это называется — полигональное точение. Но там не всё так просто с шаровыми… Рисковое дело.

Согласен.

Пока это опыт. В качестве материала можно просто перетачивать старые (бОльшие) пальцы.

А чем приводится второй патрон в радиусе движение?

Вручную, за патрон.

Выше есть видео подобной приспособы с шестерёнчатым приводом.

На фото видно дробление на шаре . Патрон с расточной головкой вращается в радиальных подшипниках? Резец из какого карбида ? Шаровую фрезу из развёртки не пробовал делать этой приспособой?

Дробь почему-то получается только на левой половинке шара. Лечится сбросом оборотов.

Да, патрон на радиальных. Под фото их номер: www.drive2.ru/c/475133610052026382/

Резец для пробы сначала сделал из пальчиковой фрезы Ф12 (Р6М5), но понял, что для чистоты нужны бОльшие обороты. В итоге проточил Ф12 обычный проходной резец под 45 градусов (Т15К6), НЕ отогнутый. Но думаю, как вариант нужно будет сделать и ещё резцы, с напайками Т5К10 и ВК.

Вчера только сделал оправку для расточной головки, так как принесли заказ на изготовление шаровых пальцев. Мысли о приспособе были уже давно, да и головка лежала без дела, а тут и случай подвернулся. Так что шары — это "первый блин" и похоже не комом! )))

Для строгания зубьев шаровых фрез эта приспособа не пойдёт. Слишком хлипкая.

Кстати, "дробь" — это результат большого вылета резца (нет жёсткости). Поэтому правильным будет изготовить под эту расточную головку СВОЙ КОРПУС, как на делительной головке.

Всё верно. Я думал эта приспособа уже давно сделана. У меня вал сидит в роликовых конических подшипниках со ступицы классики .Резцы тоже разные, самодельные . Вот видео, правда качество плохое.

)))

Был и у меня такой "гусь". С трубкой затягивал шаровую. Пока не вывалилась из рычага, благо была туда запрессована. На ходу машина осталась.

Но это был единственный случай за последние 15 лет. В основном, автовладельцы в наших краях адекватные в этом плане. )

Вы народ не знаете))). Открутят жопку, подложат под неё шайбу и давай дальше давить.

Вы вот написали "РЕГУЛИРУЕМЫЕ" (про шаровые шарниры). Вы хоть народу это не говорите, а то они и вправду начинают их "регулировать" — подтягивают на них жопки и дальше ездиють, пока шар из корпуса не выскочит.

На развал часто раньше такие приезжали — зажмут шары, уберут люфты, а оно там всё тугое, на нужный угол не выворачивается. стрём.

Ход регулировки 2-3мм. Дальше просто нет резьбы, упор.

С дуру то можно и Нос сломать! )))

Тебя посодють!))) Из личного опыта! В 90-е годы появилась эта тема-пошли иномарки, запчасти недоступны, и дорогие, и нету! Работал на заводе, своя термичка и химлаборатория.Взял в работу аудюшные шаровые, химлаборатория определила-30ХГСА, закалка, нормализация. . Сталь была, 16К20 ЧПУ-тоже, давай точить, калить, тулить. Все хорошо, пока не пришла вдова перца, которому отдали и шаровые и рулевые. Бери, говорит, на довольствие двоих спиногрызов до 18 лет, мужик убился! Так то сделано было в условиях завода, с термообработкой, контролем твердости и из авиационной стали! Первая седина тогда появилась! Пришлось полбегать по экспертам и ментам, денег разнести немеряно!Мне объяснили мою неправоту и в том, что сам палец куется методом холодной высадки и у нас и у буржуев. у нас-исключительно на Белебеевском заводе, а уж сама обработка-и в Ульяновске, и в Тольятти и Челнах. Без перерезания волокон-так и называется. Чем закончилось-другая история, но то, что так делать низззя-я усвоил! .

мужик точно из-за рулевых-шаровых убился?

После того, как эксперты схавали котлету, провели экспертизу еще раз, оказалось-сервисмены не зашплинтовали наконечник(корончатую гайку!) Но и шаровые при аварии срезало, но это уже вторично!

значит шаровые-рулевые ни при чём, виноват шплинт.

О, да, за 5 тон зелени они вошли в мое положение! Более углубленно изучили вещьдоки!))) . Главное в том, что я написал-мало того, что шаровая -не тема для колхоза! ! Немногие классные производители автокомпонентов, как Лемфердер(почти все европейские авто)Лебро и ГКН-делают детали подвески из спецсталей, с применением упрочнения, хромирования, азотирования, а не из вилок-ложек! Потому что убиенный бюргер с того света достанет и засудит! И ладно-сам себе выточил и убился-пирожков поели, помянули токаря-так чел ТОЧИТ ШАРОВЫЕ СЫРЫЕ ИЗ СТАЛИ 45-и пытается обратить на себя внимание!

Вообще-то я пытался обратить внимание на приспособу, а не на шаровые и уж тем более не на себя.

Повторюсь: шаровые можно перетачивать из б/у большего размера.

Учитывая, что большая часть бкржуйских шаров -хромированы, а перед этим-сам шар еще и закален ТВЧ-КОНЕЧНОМОЖНОПРОТОЧИТЬ! )))))

Хотел спросить. Почему я много раз машины с вырваными шаравоми. И это было на маленькой скорости и при повороте не всегда крутым? И все "Удачно". Или на скорости тоже бывает но там уже труднее опредилить причину и следствие? Но опять произошло дтп. По новостям причина такая такая. Но про шаравою не разу не слышал.

Как правило такие "водители" плохо обслуживают своё авто. И стук в подвеске их мало заботит.

Рвётся пыльник. Попадает влага и песок в шарнир. А дальше дело времени. Шар истирает вкладыш, за ним корпус шарнира и просто вываливается.

Замечу, шар на несколько миллиметров ВСЕГДА больше отверстия в корпусе, что собственно и не даёт ему выпасть.

Возможно Вы и правы.

Но когда на весь регион 1-2 толковых токаря, до которых можно добраться, выбирать не приходится. Тем более когда простаивает техника. И так по всей России, поверьте.

На днях отправил 2 крышки полуосей от Jimny в Находку! А это — другая сторона планеты!

Никто не предлагает пускать это на серийный поток. Это замена в КРАЙНЕМ случае. По возможности, естественно ставятся штатные пальцы. В основном эта тема для квадров, так как там шаровые стоят неподъёмных денег.

Волков боятся — в лес не ходить.

У друга, на ауди 100, тоже лопнула шаровая в 1997 году, но только заводская. Мои из ст.45 ходили .Правда тоже переживал первые пол года, сейчас нет .

Читайте также: