Ширина реза газовой резки в зависимости от толщины металла

Обновлено: 19.05.2024

Допускается производить термическую резку стальных листов и фасонного профиля (уголок, швеллер, двутавр) с нанесенным слоем грунта, если выделение вредных газов и аэрозолей при резке не превышает предельно допустимые концентрации вредных веществ, установленные СН 245-71, и не ухудшает качества поверхности реза.

1.1.2. Газы и жидкости, применяемые при термической резке, должны отвечать требованиям государственных стандартов, приведенных в табл.1

Выбор горючего и плазмообразующего газов следует производить с учетом возможности их бесперебойного получения, способов транспортировки и объема работ по резке.

Газы и жидкости, применяемые при термической резке

Наименование газа и жидкости

Вид термической резки

То же (в качестве компонента плазмообразующей среды с воздухом и для охлаждения плазмотрона)

1.1.3. Для плазменно-дуговой резки следует применять циркониевые и гафниевые электроды (катоды).

1.2. Требования к оборудованию.

1.2.1. Для термической резки следует применять стационарные и переносные машины по ГОСТ 5614-74.

Техническая характеристика основных машин и установок для термической резки листового металла, труб, фасонного и гнутого замкнутого сварного профиля приведена в табл. 1-5 справочного приложения 1.

1.2.2. При плазменно-дуговой резке следует применять аппаратуру по ГОСТ 12221-79, выпрямители по ГОСТ 14935-77.

1.2.3.Ручные резаки для кислородной резки должны соответствовать требованиям ГОСТ 5191-79.

Машинные резаки для кислородной и плазменно-дуговой резки должны соответствовать требованиям рабочих чертежей и техническим условиям на изготовление машин.

Для ручной и машинной кислородной резки на пропан-бутане и природном газе допускается применять серийные ручные и машинные резаки для ацетиленокислородной резки с рассверленной цилиндрической частью смесительной камеры до 3 мм и инжектора до 0,9 мм.

Техническая характеристика резаков для ручной и машинной кислородной резки приведена в табл. 1-3 справочного приложения 2.

1.2.4. Для машинной и ручной кислородной резки следует применять мундштуки, изготовленные по рабочим чертежам организаций, перечень которых приведен в рекомендуемом приложении 3.

Допускается применение мундштуков других конструкций, обеспечивающих качество поверхности реза в соответствии с п.3.1.5. стандарта.

1.2.5. Баллоны для хранения кислорода и ацетилена должны соответствовать требованиям ГОСТ 949-73, пропан-бутана - требованиям ГОСТ 15860-70.

1.2.7. Резиновые рукава для подачи газов к резаку должны соответствовать требованиям ГОСТ 9356-75.

1.2.8. Давление газов на входе в газорезательные машины, оснащенные тремя резаками и более, должно быть не менее:

- кислорода - 0,7 МПа (7 кгс/см 2 );

- ацетилена, пропан-бутана, природного газа - 0,12 МПа (1,2 кгс/см 2 ).

1.2.9. Раскроечные столы для термической резки должны быть изготовлены с соблюдением следующих основных требований:

- конструкция стола должна быть жесткой, исключающей его вибрацию, обеспечивать горизонтальное положение разрезаемого листа и свободное перемещение отхода в процессе резки;

- опорная поверхность стола должна обеспечивать свободную укладку листа и удобный съем вырезанных деталей;

- стол должен быть оснащен вентиляцией, обеспечивающей требования СН 245-71;

- размеры стола должны выбираться из условий резки наибольших деталей.

1.2.10. Точность работы машины следует проверять не реже одного раза в неделю согласно требованиям ГОСТ 5614-74. В течение смены газорезчик обязан проверять точность работы машины путем выборочного контроля параметров вырезанных деталей.

1.2.11. Питание участков термической резки газами должно осуществляться централизованно от заводских или цеховых трубопроводов, подключенных к различным источникам питания: баллонным рампам, кислородным и ацетиленовым станциям газификации сжиженных газов, находящихся в передвижных или стационарных емкостях; компрессорным станциям.

Перечень типовых проектов кислородных станций, стационарных и передвижных газификационных установок и газификаторов приведен в табл. 1, 2, справочного приложения 4.

1.2.12. Для подачи газа из сети к месту потребления должны быть установлены газоразборные посты.

На газоразборных постах горючих газов должен быть установлен предохранительный затвор против обратного удара и запорный вентиль, на газоразборных постах кислорода - входной вентиль и редуктор.

Техническая характеристика газоразборных постов для кислорода и горючих газов приведена в справочном приложении 5.

1.2.13. Предохранительные жидкостные затворы для ацетилена должны удовлетворять требованиям ГОСТ 8766-81.

Для пропан-бутана и природного газа следует применять сухие предохранительные затворы и обратные клапаны. Допускается применение жидкостных предохранительных затворов по ГОСТ 8766-81.

Техническая характеристика предохранительных затворов приведена в справочном приложении 6.

2. Требования к квалификации рабочих.

2.1. К выполнению термической резки допускаются лица не моложе 18 лет, прошедшие медицинское освидетельствование, специальное техническое обучение, а также инструктаж по технике безопасности в соответствии с ГОСТ 12.0.004-79.

Основные темы для составления программ подготовки газорезчиков приведены в рекомендуемом приложении 7.

2.2. Основанием для допуска газорезчиков к работе является удостоверение, выданное по результатам испытаний аттестационной комиссией предприятия (организации).

Основные вопросы для теоретических испытаний изложены в рекомендуемом приложении 8.

3. Процессы и режимы термической резки

3.1. Общие положения

3.1.1. Выбор способа термической резки осуществляется технологической службой предприятия согласно требованиям настоящего стандарта в зависимости от толщины стали, конфигурации вырезаемых деталей, их назначения и серийности, наличия соответствующего оборудования.

3.1.2. Машинную кислородную резку следует применять при:

- роспуске листов и фигурной вырезке деталей из листов толщиной 5-160 мм;

- подготовке элементов конструкций под сварку с разделкой и без разделки кромок;

- прямой и фасонной резке труб круглого и прямоугольного сечения;

- при вырезке деталей из фасонного профиля.

3.1.3. Машинную плазменно-дуговую резку следует применять при:

- роспуске листов и фигурной вырезке деталей из листов, толщиной 3-100 мм;

- вырезке элементов конструкций под сварку без разделки кромок;

- резке труб и гнутых замкнутых сварных профилей.

Плазменно-дуговую резку элементов конструкций под стыковые соединения, выполняемые автоматической сваркой под флюсом, следует производить с использованием в качестве плазмообразующей среды кислорода, а при использовании воздуха с применением технологических приемов, направленных на снижение степени азотирования кромок вырезаемых деталей (подача в канал сопла и в зону реза воды, уменьшение скорости резки).

3.1.4. Ручную резку следует применять при вырезке деталей из фасонного профиля (при отсутствии механизированного оборудования) и как вспомогательную операцию при вырезке деталей (резка перемычек и отходов, пробивка отверстий). Допускается ручная резка труб по разметке с последующей зачисткой кромок.

3.2. Кислородная резка

3.2.1. Режимы резки следует назначать в зависимости от толщины разрезаемого металла, требований к качеству реза, чистоты кислорода и конструкции мундштуков. Расстояние от мундштука до поверхности разрезаемого металла должно поддерживаться в пределах

l + (2 - 5) мм

где l - длина ядра пламени, мм.

Режимы ручной и машинной кислородной резки углеродистых и низколегированных сталей с использованием кислорода чистотой 99,5% и применением в качестве горючего газа ацетилена, пропан-бутана и природного газа приведены в табл.1-6 рекомендуемого приложения 9.

3.2.2. Для подготовки кромок под сварку следует применить машинную кислородную резку без последующей механической обработки.

Конструктивные элементы кромок под сварку должны соответствовать требованиям ГОСТ 5264-80, ГОСТ 11534-75, ГОСТ 8713-79, ГОСТ 11533-75, ГОСТ 14771-76 или требованиям чертежа.

3.2.3. Кислородную резку деталей с образованием скоса кромки под сварку следует производить по двум схемам:

- по контуру с последующим образованием скоса кромки под сварку;

- по контуру с одновременным образованием скоса кромки под сварку.

3.2.4. Вырезку деталей по контуру следует производить на стационарных газорезательных машинах, а последующий скос кромок под сварку - переносными газорезательными машинами. Допускается скос кромок под сварку выполнять ручной кислородной резкой при условии обеспечения точности разделки кромок.

3.2.5. Резку односторонних и двусторонних скосов кромок деталей переносными газорезательными машинами следует выполнять согласно схемам, приведенным в табл. 1 рекомендуемого приложения 10.

Расстояние от линии начала скоса до контура детали в зависимости от глубины угла скоса следует выбирать по данным табл.2 рекомендуемого приложения 10 .

3.2.6. Блоком резаков следует вырезать деталь, кромки которых имеют односторонние и двусторонние скосы с притуплением и без притупления.

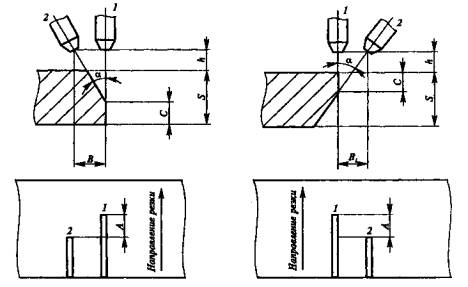

Боковые резаки при выполнении односторонних скосов (черт.1) следует устанавливать в следующей последовательности:

резак, формирующий верхний скос кромки, на расстоянии В, определяемом по формуле:

B = (S + h - C) tg α

резак, формирующий нижний скос, на расстоянии В1 определяемом по формуле:

В1 = ( h + С) tg α

где S - толщина разрезаемого листа, мм;

h - расстояние от резака до поверхности листа, мм;

С - величина притупления, мм;

α - угол между осями каналов резаков, град.

Установка резаков при выполнении односторонних скосов

1, 2 - машинные резаки

А - расстояние между осями резаков в направлении резки, равное 25 мм

При выполнении двусторонних скосов (черт.2) боковые резаки следует устанавливать в следующей последовательности:

резак, формирующий верхний скос, на расстоянии В2, определяемом по формуле:

B2 = ((S - C)/2 + h) tg α

резак, формирующий нижний скос, на расстоянии В3, определяемом по формуле:

В 3 = ((S + C)/2 + h) tg α

Установка резаков при выполнении двусторонних скосов

1, 2- машинные резаки

А, В - расстояния между осями резаков в направлении резки, равные

соответственно 15 и 20 мм

3.2.7. Настройку резаков по высоте относительно листа, а также относительно друг друга, при отсутствии на оборудовании специальных лимбов, следует осуществлять с помощью линейки (ГОСТ 427-75).

3.2.8. Резку металла толщиной менее 10 мм следует выполнять кислородом низкого давления способом "углом вперед" (угол наклона резака от вертикали 40-50°).

3.2.9. Пакетную резку следует выполнять при условии, что пакет собран из выправленных листов, в направлении резки скреплен скобами или струбцинами, а по торцам - электроприхватками.

Для получения устойчивого процесса резки и кромок поверхности реза с шероховатостью по 1-2 классу по ГОСТ 14792-80, пакетную резку следует выполнять кислородом низкого давления.

Для облегчения врезания режущей струи в металл в месте начала реза следует наплавлять на торец пакета вертикальный валик.

Для предохранения верхнего и нижнего листов пакета от оплавления следует применять пластины из металла, идущего в отход.

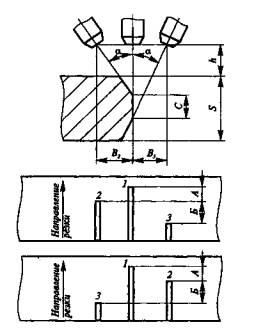

3.2.10. При ручной резке фасонного профиля необходимо соблюдать следующие требования:

- режущую струю следует направлять так, чтобы избежать повреждения близлежащей полки или стенки профиля;

- резку уголка, швеллера и профиля круглого (или прямоугольного) сечения следует выполнять за один проход без перерыва (см. черт. 3);

- при резке двутавра или тавра следует вначале разрезать полки, а затем стенки профиля. При приближении к середине полки резак необходимо отклонять от стенки на 15-20° от выплеска шлака. После прохождения стенки резак следует вернуть в прежнее положение, не прерывая резки (см. черт. 3).

Ручная резка фасонного профиля

3.2.11. Резку двутавровой балки на тавры следует производить переносными газорезательными машинами, составляя в начале реза, перемычку длиной 30 ÷ 40 мм и через каждые 1,5 метра - длиной 100 мм.

3.2.12. Для уменьшения деформаций деталей, вырезаемых одним резаком, необходимо выполнять следующие требования:

- в первую очередь вырезать отверстия;

- вырезку деталей начинать от одной из кромок листа, последовательно переходя от одной детали к другой в направлении к противоположной кромке;

- при составлении карт раскроя деталей, по возможности, применять совмещенные резы;

- узкие и длинные детали ( l > 6b, где l - длина, a b - ширина детали) располагать вдоль продольной кромки, причем более длинные детали располагать ближе к кромке, от которой начинается резка, более короткие детали располагать к середине листа и к противоположной кромке. Вырезку начинать с узких и длинных деталей, расположенных у кромки;

- детали, имеющие одну кромку с вырезами, располагать этой кромкой в сторону кромки листа, от которой начинается вырезка деталей;

- начало и направление реза каждой детали должны быть такими, чтобы кромка, соединяющая деталь с основной массой листа, обрезалась в последнюю очередь;

- если одна деталь занимает большую часть листа, то вырезку необходимо начинать с этой детали;

- при кислородной резке полос толщиной до 12 мм необходимо оставлять перемычки через 800 мм для ширины до 100 мм, через 1200 мм - для ширины 101-200 мм, через 1800 мм - для ширины 201-300 мм, через 2500 мм - для ширины свыше 300 мм, длина перемычек должна быть не менее 15 мм. Перемычки следует оставлять на обеих продольных кромках так, чтобы они лежали на одной прямой, перпендикулярной длинным кромкам листа (детали). При вырезке деталей толщиной более 12 мм допускается резка без перемычек;

- вырезку деталей из тонкого металла (до 10 мм) следует вести на предельно высоких скоростях, допускаемых рекомендуемыми режимами резки.

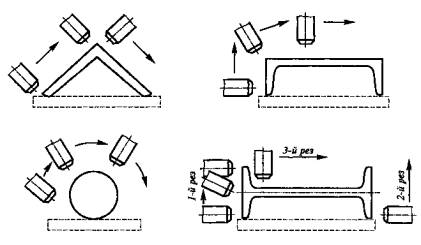

3.2.13. Резку длинных и узких полос следует производить одновременно двумя или большим количеством резаков.

3.3. Плазменно-дуговая резка

3.3.1. Плазменно-дуговая резка должна производиться на постоянном токе прямой полярности (минус на электроде).

3.3.2. Плазменно-дуговую резку деталей по замкнутому контуру резаком с вихревой стабилизацией дуги по часовой стрелке следует производить против часовой стрелки, чтобы деталь по отношению к линии реза находилась с левой стороны.

Вырезать отверстия в деталях следует по часовой стрелке.

3.3.3. Режимы плазменно-дуговой резки деталей резаком с вихревой стабилизацией дуги приведены в табл.7 рекомендуемого приложения 9 .

4. Требования к качеству вырезаемых деталей, методы контроля

Допустимые отклонения от номинальных размеров скосов кромок под сварку должны соответствовать ГОСТ 5264-80, ГОСТ 11534-75, ГОСТ 8713-79, ГОСТ 11533-75, ГОСТ 14771-76.

4.5. На нижних кромках поверхностей реза допускается образование грата, который удаляется по принятому на заводе технологическому процессу изготовления деталей, сборки и сварки конструкций.

Допускается наличие грата в виде валика оплавленного металла на нижней кромке поверхности реза после плазменно-дуговой резки, если размеры валика не превышают 0,6 мм по высоте и 1,2 мм по ширине.

4.6. Габаритные размеры деталей необходимо проверять путем замеров при помощи измерительного инструмента или шаблона.

Отклонения углов разделки кромок под сварку определяют при помощи угломера или шаблона.

Перечень измерительного инструмента приведен в справочном приложении 11.

4.7. Контроль за процессом резки и качеством поверхности реза осуществляется газорезчиком и мастером участка. Выборочный контроль качества поверхности реза производится службой технического контроля не реже двух раз в смену.

5. Требования безопасности

Разработка технологического процесса, организация и выполнение работ по термической резке должны производиться в соответствии с требованиями безопасности, изложенными в документах, приведенных в табл. 2.

Перечень нормативно-технических документов по требованиям безопасности

Система стандартов безопасности труда. Оборудование производственное. Общие требования безопасности.

Система стандартов безопасности труда. Устройства электросварочные и для плазменной обработки. Требования безопасности.

Система стандартов безопасности труда. Оборудование и аппаратура для газопламенной обработки металлов и термического напыления покрытий. Требования безопасности.

Техника безопасности в строительстве.

Правила техники безопасности и производственной санитарии при производстве ацетилена, кислорода и газопламенной обработки металлов.

Утверждены постановлением Президиума ЦК профсоюза рабочих машиностроения 2 апреля 1963 г. (с изменениями и дополнениями к Правилам, утвержденными Постановлением Президиума ЦК профсоюза рабочих судостроительной промышленности от 20 апреля 1966 г. и Постановлением Президиума ЦК профсоюза рабочих машиностроения от 11 мая 1966 г.)

Правила технической эксплуатации электроустановок потребителей и Правила техники безопасности при эксплуатации электроустановок потребителей. Утверждены Госэнергонадзором СССР 12 апреля 1969 г.

Правила устройства и безопасной эксплуатации сосудов, работающих под давлением.

Утверждены Госгортехнадзором СССР 19 мая 1970 г. (с изменениями и дополнениями, утвержденными Госгортехнадзором СССР 25 декабря 1973 г.)

Правила безопасности в газовом хозяйстве. Утверждены Госгортехнадзором СССР 26 июня 1979 г.

Типовая инструкция по технике безопасности при изготовлении сварных конструкций.

Точность и качество кислородной резки

Точность кислородной резки определяется соответствием размеров вырезанной детали размерам чертежа. Кислородную резку применяют как заготовительную операцию при вырезке деталей под механическую обработку и для изготовления деталей без последующей механической обработки. Качество резки характеризуется шероховатостью поверхности реза, наличием шлака и грата на нижней кромке, равномерностью ширины реза по всей толщине разрезаемого металла, степенью оплавления верхней кромки. Точность реза определяется отклонением линии или плоскости реза от заданной. Отклонение линии реза происходит из-за смещения оси резака или деформации листа при резке. Отклонение плоскости реза от заданной может быть вызвано изменением угла наклона резака к поверхности листа и расширением режущей струи кислорода.

а - деформации обрезной части листа, б - начало резки по зигзагообразной линии, в - закрепление детали клиньями после прохождения резака, г - последовательность резки листа на полосы одним резаком

Рисунок 1 - Деформации и способы их уменьшения при вырезке деталей замкнутого контура

Шероховатость поверхности реза определяется количеством и глубиной бороздок, оставляемых режущей струей кислорода. Глубина бороздок зависит от давления кислорода, скорости перемещения резака и вида горючего. При резке на природном газе поверхность реза получается более ровная, без оплавлений. Оплавление верхних кромок зависит от мощности подогревающего пламени. Чем мощнее подогревающее пламя и меньше скорость, тем больше оплавление верхних кромок. ГОСТ 14792-80 устанавливает три класса качества поверхности реза:

- 1-й (высший) - достигается при наиболее благоприятных условиях резки;

- 2-й (повышенный) - соответствует устойчивым производственным результатам на серийном оборудовании;

- 3-й (обычный) - соответствует устойчивым производственным показателям, достигаемым на серийном оборудовании при наиболее экономичных режимах.

Деформации металла при резке возникают вследствие неравномерного нагрева металла и его охлаждения. Деформация может вызвать искажение формы детали и отклонение ее размеров от заданных. На рисунке, а показана деформаций отрезанной части листа при вырезке детали (площадь детали заштрихована). Для уменьшения деформаций вначале режут не по прямой, а по зигзагообразной линии. При вырезке детали в замкнутом контуре после прохождения резака ее закрепляют клиньями в точках, обозначенных цифрами 1-4 на рисунке 1.

Для уменьшения деформаций необходимо:

- жестко закреплять вырезанные детали в приспособлениях струбцинами или другими зажимными приспособлениями;

- стремиться к тому, чтобы площадь вырезаемой детали была близка к площади заготовки, из которой она вырезана;

- резать на оптимальной скорости;

- резать крупногабаритные детали одновременно несколькими резаками;

- резать отдельные участки контура детали в той последовательности, при которой деформации действовали бы в противоположных направлениях и взаимно уничтожались.

На рисунке 1 г показана последовательность резки листа на полосы одним резаком, при котором взаимные тепловые деформации уравновешиваются.

ГОСТ 14792-80 Детали и заготовки, вырезаемые кислородной и плазменно-дуговой резкой. Точность, качество поверхности реза

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ДЕТАЛИ И ЗАГОТОВКИ,

ВЫРЕЗАЕМЫЕ КИСЛОРОДНОЙ

И ПЛАЗМЕННО-ДУГОВОЙ РЕЗКОЙ

ТОЧНОСТЬ, КАЧЕСТВО ПОВЕРХНОСТИ РЕЗА

ГОСТ 14792-80

ИЗДАТЕЛЬСТВО СТАНДАРТОВ

Москва

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

| ДЕТАЛИ И ЗАГОТОВКИ, ВЫРЕЗАЕМЫЕ КИСЛОРОДНОЙ И ПЛАЗМЕННО-ДУГОВОЙ РЕЗКОЙ Точность, качество поверхности реза Parts and work pieces made by oxygen and plasma cutting. Cut face accuracy and quality | ГОСТ 14792-80 Взамен ГОСТ 14792-69 |

Дата введения 01.07.81

Постановлением Госстандарта № 997 от 25.06.91 снято ограничение срока действия

1. Настоящий стандарт распространяется на детали и заготовки, вырезаемые механизированной кислородной резкой из листовой углеродистой стали обыкновенного качества толщиной 5-100 мм и механизированной плазменно-дуговой резкой из листовой стали (углеродистой обыкновенного качества, высоколегированной коррозионностойкой, жаростойкой, жаропрочной) и листов алюминия и его сплавов толщиной 5-60 мм.

Стандарт устанавливает точность вырезаемых деталей и заготовок и показатели качества поверхности реза.

2. Класс точности вырезаемой детали или заготовки и показатели качества поверхности реза следует определять после удаления шлака и грата с поверхности реза.

3. Классы точности и предельные отклонения размеров вырезаемых деталей и заготовок от номинальных размеров должны соответствовать указанным в табл. 1.

4. Предельные отклонения вырезаемых деталей и заготовок от прямолинейности устанавливаются в половинном размере от норм, указанных в табл. 1.

| Классы точности | Способы резки | Толщина листа | Предельные отклонения при номинальных размерах детали или заготовки | |||

| До 500 | Св. 500 до 1500 | Св. 1500 до 2500 | Св. 2500 до 5000 | |||

| 1 | Кислородная и плазменно-дуговая | 5-30 | ±1,0 | ±1,5 | ±2,0 | ±2,5 |

| 31-60 | ±1,0 | ±1,5 | ±2,0 | ±2,5 | ||

| Кислородная | 61-100 | ±1,5 | ±2,0 | ±2,5 | ±3,0 | |

| 2 | Кислородная и плазменно-дуговая | 5-30 | ±2,0 | ±2,5 | ±3,0 | ±3,5 |

| 31-60 | ±2,5 | ±3,0 | ±3,5 | ±4,0 | ||

| Кислородная | 61-100 | ±3,0 | ±3,5 | ±4,0 | ±4,5 | |

| 3 | Кислородная и плазменно-дуговая | 5-30 | ±3,5 | ±3,5 | ±4,0 | ±4,5 |

| 31-60 | ±4,0 | ±4,0 | ±4,5 | ±5,0 | ||

| Кислородная | 61-100 | ±4,5 | ±4,5 | ±5,0 | ±5,5 | |

Примечание. Детали и заготовки следует измерять с погрешностью не более 0,5 мм.

5. Качество поверхности реза определяется сочетанием следующих показателей: отклонение поверхности реза от перпендикулярности, шероховатость поверхности реза, зона термического влияния.

6. Наибольшее отклонение поверхности реза от перпендикулярности (черт. 1) устанавливается в зависимости от толщины разрезаемого металла.

? - отклонение поверхности реза от перпендикулярности

Черт 1.

Классы вырезаемых деталей и заготовок в зависимости от наибольших отклонений поверхности реза от перпендикулярности и наибольшие отклонения поверхности реза от перпендикулярности должны соответствовать указанным в табл. 2.

| Классы | Способы резки | Нормы при толщине разрезаемого металла, мм | |||

| 5-12 | 13-30 | 31-60 | 61-100 | ||

| 1 | Кислородная | 0,2 | 0,3 | 0,1 | 0,5 |

| Плазменно-дуговая | 0,4 | 0,5 | 0,7 | - | |

| 2 | Кислородная | 0,5 | 0,7 | 1,0 | 1,5 |

| Плазменно-дуговая | 1,0 | 1,2 | 1,6 | - | |

| 3 | Кислородная | 1,0 | 1,5 | 2,0 | 2,5 |

| Плазменно-дуговая | 2,3 | 3,0 | 4,0 | - | |

Примечание. Радиус оплавления r верхней кромки не должен превышать 2 мм.

7. Шероховатость поверхности реза (черт. 2) следует определять измерением высоты неровностей профиля Rz по 10 точкам на базовой длине 8 мм.

Черт. 2

При этом шероховатость поверхности реза измеряют для толщин разрезаемого металла до 60 мм в середине толщины, свыше 60 мм - в двух местах, отступая от верхней и нижней кромок на 10 мм.

Классы вырезаемых деталей и заготовок в зависимости от шероховатости поверхности реза и наибольшие значения высоты неровностей профиля Rz должны соответствовать указанным в табл. 3.

| Классы | Способы резки | Нормы при толщине разрезаемого металла, мм | |||

| 5-12 | 13-30 | 31-60 | 61-100 | ||

| 1 | Кислородная | 0,050 | 0,060 | 0,070, | 0,085 |

| Плазменно-дуговая | 0,050 | 0,060 | 0,070 | - | |

| 2 | Кислородная | 0,080 | 0,160 | 0,250 | 0,500 |

| Плазменно-дуговая | 0,100 | 0,200 | 0,320 | - | |

| 3 | Кислородная | 0,160 | 0,250 | 0,500 | 1,000 |

| Плазменно-дуговая | 0,200 | 0,320 | 0,630 | - | |

Примечание. На поверхности реза допускаются отдельные неровности, превышающие нормы шероховатости, указанные в таблице, величина и число которых устанавливается в технологической документации в зависимости от требований к вырезаемой детали или заготовке.

8. Зона термического влияния устанавливается только для плазменно-дуговой резки.

Трещины в зоне термического влияния и в зоне оплавленного металла не допускаются.

Классы вырезаемых деталей и заготовок в зависимости от наибольшего значения зоны термического влияния и наибольшие значения зоны термического влияния должны соответствовать указанным в табл. 4.

| Классы | Нормы при толщине разрезаемого металла (для аллюминиевых сплавов), мм | ||

| 5-12 | 13-30 | 31-60 | |

| 1 | 0,1 | 0,2 | 0,4 |

| 2 | 0,4 | 0,8 | 1,6 |

| 3 | 0,8 | 1,6 | 3,2 |

1. Значение зоны термического влияния включает толщину зоны оплавленного металла.

2. Толщина зоны термического влияния измеряется от фактически полученной поверхности.

3. Нормы для углеродистых сталей удваиваются, а для сталей аустенитного класса уменьшаются в два раза.

9. Классы вырезаемой детали или заготовки должны быть указаны в технологической документации на детали и заготовки и в нормативно-технической документации на машины для кислородной и плазменно-дуговой резки металлов и обозначены четырехзначным числом, указывающим класс точности вырезаемой детали или заготовки (табл. 1) и классы в зависимости от отклонения поверхности реза от перпендикулярности (табл. 2), шероховатости поверхности реза (табл. 3) и значения зоны термического влияния (табл. 4).

Если какой-либо показатель не определяют, то вместо его обозначения ставят 0.

Перед четырехзначным числом должно быть указано обозначение способа резки:

К - кислородная резка;

П - плазменно-дуговая резка.

Пример условного обозначения классов детали или заготовки, вырезаемой, плазменно-дуговой резкой, 1-го класса точности, 2-го класса в зависимости от отклонения поверхности реза от перпендикулярности, при отсутствии требований к шероховатости реза, 2-го класса в зависимости от значения зоны термического влияния:

Основные сведения о технике кислородной резки

При выполнении разделительной кислородной резки необходимо учитывать требования, предъявляемые к точности резки и качеству поверхности реза. Большое влияние на качество реза и производительность резки оказывает подготовка металла под резку. Перед началом резки листы подают на рабочее место и укладывают на подкладки так, чтобы обеспечить беспрепятственное удаление шлаков из зоны реза. Зазор между полом и нижним листом должен быть не менее 100-150 мм. Поверхность металла перед резкой должна быть очищена. На практике окалину, ржавчину, краску и другие загрязнения удаляют с поверхности металла нагревом зоны резки газовым пламенем с последующей зачисткой стальной щеткой. Вырезаемые детали размечают металлической линейкой, чертилкой и мелом. Часто разрезаемый лист подают к рабочему месту резчика уже размеченным.

Перед началом кислородной резки газорезчик должен установить необходимое давление газов на ацетиленовом и кислородном редукторах, подобрать нужные номера наружного и внутреннего мундштуков в зависимости от вида и толщины разрезаемого металла.

Процесс кислородной резки начинают с нагрева металла в начале реза до температуры воспламенения металла в кислороде. Затем пускают режущий кислород (происходит непрерывное окисление металла по всей толщине) и перемещают резак по линии реза.

Основными параметрами режима кислородной резки являются: мощность подогревающего пламени, давление режущего кислорода и скорость резки.

Мощность подогревающего пламени характеризуется расходом горючего газа в единицу времени и зависит от толщины разрезаемого металла. Она должна обеспечивать быстрый подогрев металла в начале резки до температуры воспламенения и необходимый нагрев его в процессе резки. Для резки металла толщиной до 300 мм применяют нормальное пламя. При резке металла больших толщин лучшие результаты получают при использовании пламени с избытком горючего (науглероживающее пламя). При этом длина видимого факела пламени (пои закрытом вентиле кислорода) должна быть больше толщины разрезаемого металла.

Выбор давления режущего кислорода зависит от толщины разрезаемого металла, размера режущего сопла и. чистоты кислорода. При увеличении давлении кислорода увеличивается его расход.

Чем чище кислород, тем меньше его расход на 1 пог. м реза. Абсолютная величина давления кислорода зависит от конструкции резака и мундштуков, величин сопротивлений в кислородоподводящей арматуре и коммуникациях.

Скорость перемещения резака должна соответствовать скорости горения металла. От скорости резки зависят устойчивость процесса и качество вырезаемых деталей. Малая скорость приводит к оплавлению разрезаемых кромок, а большая - к появлению непрорезанных до конца участков реза. Скорость резки зависит от толщины и свойств участков реза. Скорость резки зависит от толщины и свойств разрезаемого металла. При резке сталей малых толщин (до 20 мм) скорость резки зависит от мощности подогревающего пламени. Например, при резке стали толщиной 5 мм около 35% тепла поступает от подогревающего пламени.

а - скорость резки мала, б - оптимальная скорость, в - скорость велика

Рисунок 1 - Характер выброса шлака

На скорость кислородной резки влияет также метод резки (ручной или машинный), форма линии реза (прямолинейная или фигурная) и вид резки (заготовительная или чистовая). Поэтому допустимые скорости резки определяют опытным путем в зависимости от толщины металла, вида и метода резки. При правильно выбранной скорости резки отставание линии реза не должно превышать 10-15% толщины разрезаемого металла.

На рисунке 1 схематически показан характер выброса шлака из разреза. Если скорость кислородной резки мала, то наблюдается отклонение пучка искр в направлении резки (рис. 1, а). При завышенной скорости резки отклонение пучка искр происходит в сторону, обратную направлению резки (рис. 1, в). Скорость перемещения резака считают нормальной, если пучок искр будет выходить почти параллельно кислородной струе (рис. 1, б).

Ширина и чистота реза зависят от способа резки. Машинная резка дает более чистые кромки и меньшую ширину реза, чем ручная. Чем больше толщина разрезаемого металла, тем больше шероховатость кромок и ширина реза. В зависимости от толщины металла ориентировочная ширина реза составляет:

| Толщина металла, мм | 5-15 | 15-30 | 30-60 | 60-100 | 100-150 |

| Ширина реза, мм | 2-2,5 | 2,5-3,0 | 3,0-3,5 | 3,5-4,5 | 4,5-5,5 |

В начале кислородной резки мундштук располагают перпендикулярно поверхности металла или с небольшим наклоном (5-10°) в сторону, обратную направлению резки. По мере углубления в массу металла ослабевает действие подогревающего пламени, уменьшается скорость кислородной струи, поэтому при резке происходит отставание режущей струи (рис. 2). Отставание увеличивается с увеличением скорости резки, отставание можно компенсировать наклоном мундштука вперед по направлению движения.

Методические рекомендации по подбору технологических параметров резки.

Кислородная резка основана на сгорании металла в струе технически чистого кислорода. Металл при резке нагревают пламенем, которое образуется при сгорании какого-либо горючего газа в кислороде. Кислород, сжигающий нагретый металл, называют режущим. В процессе резки струю режущего кислорода подают к месту реза отдельно от кислорода, идущего на образование горючей смеси для подогрева металла. Процесс сгорания разрезаемого металла распространяется на всю толщину, образующиеся окислы выдуваются из места реза струёй режущего кислорода.

Металл, подвергаемый резке кислородом, должен удовлетворять следующим требованиям: температура воспламенения металла в кислороде должна быть ниже температуры его плавления; окислы металла должны иметь температуру плавления ниже, чем температура плавления самого металла, и обладать хорошей жидкотекучестью; металл не должен иметь высокой теплопроводности. Хорошо поддаются резке низкоуглеродистые стали.

Для кислородной резки пригодны горючие газы и пары горючих жидкостей, дающие температуру пламени при сгорании в смеси с кислородом не менее 1800 гр. Цельсия. Особенно важную роль при резке имеет чистота кислорода. Для резки необходимо применять кислород с чистотой 98,5-99,5 %. С понижением чистоты кислорода очень сильно снижается производительность резки и увеличивается расход кислорода. Так при снижении чистоты с 99,5 до 97,5 % (т.е. на 2 %) - производительность снижается на 31 %, а расход кислорода увеличивается на 68,1 %.

На машинах МТР "Кристалл" применяется резак "Эффект-М". Особенность резака - наличие штуцера для сжатого воздуха, который, пройдя через внутреннюю полость кожуха, истекает через кольцевой зазор над мундштуком и создает колоколообразную завесу, что локализует распространение продуктов сгорания и защищает элементы конструкции машины от перегрева.

Параметры режимов резки низкоуглеродистой стали приведены ниже в таблице 1:

1. Толщина разрезаемого металла

5. Давление кислорода

6. Скорость резки

7. Расход кислорода

8. Расход пропана

9. Ширина реза

10. Расстояние до листа

Воздушно-плазменная резка

Процесс плазменной резки основан на использовании воздушно-плазменной дуги постоянного тока прямого действия (электрод-катод, разрезаемый металл - анод). Сущность процесса заключается в местном расплавлении и выдувании расплавленного металла с образованием полости реза при перемещении плазменного резака относительно разрезаемого металла.

Для возбуждения рабочей дуги (электрод - разрезаемый металл), с помощью осциллятора зажигается вспомогательная дуга между электродом и соплом - так называемая дежурная дуга, которая выдувается из сопла пусковым воздухом в виде факела длиной 20-40 мм. Ток дежурной дуги 25 или 40-60 А, в зависимости от источника плазменной дуги. При касании факела дежурной дуги металла возникает режущая дуга - рабочая, и включается повышенный расход воздуха; дежурная дуга при этом автоматически отключается.

Применение способа воздушно-плазменной резки, при котором в качестве плазмообразующего газа используется сжатый воздух, открывает широкие возможности при раскрое низкоуглеродистых и легированных сталей, а также цветных металлов и их сплавов

Преимущества воздушно-плазменной резки по сравнению с механизированной кислородной и плазменной резкой в инертных газах следующие: простота процесса резки; применение недорогого плазмообразующего газа - воздуха; высокая чистота реза (при обработке углеродистых и низколегированных сталей); пониженная степень деформации; более устойчивый процесс, чем резка в водородосодержащих смесях.

Рис. 1 Схема подключения плазмотрона к аппарату.

Рис. 2 Фазы образования рабочей дуги

а - зарождение дежурной дуги; б - выдувание дежурной дуги из сопла до касания с поверхностью разрезаемого листа;

в - появление рабочей (режущей) дуги и проникновение через рез металла.

Технология воздушно-плазменной резки. Для обеспечения нормального процесса необходим рациональный выбор параметров режима. Параметрами режима являются: диаметр сопла, сила тока, напряжение дуги, скорость резки, расстояние между торцом сопла и изделием и расход воздуха. Форма и размеры соплового канала обуславливают свойства и параметры дуги. С уменьшением диаметра и увеличением длины канала возрастают скорость потока плазмы, концентрация энергии в дуге, её напряжение и режущая способность. Срок службы сопла и катода зависят от интенсивности их охлаждения (водой или воздухом), рациональных энергетических, технологических параметров и величины расхода воздуха.

При воздушно-плазменной резке сталей диапазон разрезаемых толщин может быть разделён на два - до 50 мм и выше. В первом диапазоне, когда необходима надёжность процесса при небольших скоростях резки, рекомендуемый ток 200-250 А. Увеличение силы тока до 300 А и выше приводит к возрастанию скорости резки в 1,5-2 раза. Повышение силы тока до 400 А не даёт существенного прироста скоростей резки металла толщиной до 50 мм. При резке металла толщиной более 50 мм следует применять силу тока от 400 А и выше. С увеличением толщины разрезаемого металла скорость резки быстро падает. Максимальные скорости резки и сила тока для различных материалов и толщины, выполненные на 400 амперной установке приведены в таблице ниже.

Скорость воздушно-плазменной резки в зависимости от толщины металла: таблица 2

Режимы. таблица 3

Режимы воздушно-плазменной резки металлов. таблица 4

Рис. 3 Области оптимальных режимов резки металлов для плазмотрона с воздушным охлаждением (ток 40А и 60А)

Рис. 4 Области оптимальных режимов для плазмотрона с воздушным охлаждением (ток 90А).

Рис. 5 Зависимость выбора диаметра сопла от тока плазмы.

Рис. 6 Рекомендуемые токи для пробивки отверстия.

Скорость воздушно-плазменной резки, по сравнению с газокислородной, возрастает в 2-3 раза (см. Рис. 7).

Рис. 7 Скорость резки углеродистой стали в зависимости от толщины металла и мощности дуги.

Пологая нижняя линия - газокислородная резка.

При воздушно-плазменной резке меди рекомендуется применять силу тока 400 А и выше. Замечено, что при резке меди с использованием воздуха во всём диапазоне толщины и токов образуется легко удаляемый грат.

Хорошего качества реза при резке алюминия, с использованием воздуха в качестве плазмообразующего газа, удаётся достигнуть лишь для небольших толщин (до 30 мм) на токах 200 А. Удаление грата с листов большой толщины затруднительно. Воздушно-плазменная резка алюминия может быть рекомендована лишь как разделительная при заготовке деталей, требующих последующей механической обработки. Припуск на обработку допускается не менее 3 мм.

Читайте также: