Шлифовка резьбы по металлу

Обновлено: 20.09.2024

В машиностроении резьбошлифование применяют в основном для обработки деталей, имеющих винтовую резьбу, к которой предъявляются повышенные требования к точности профиля, качеству поверхности, износостойкости. К таким деталям относят: ходовые винты металлорежущих станков, подъемных и зажимных устройств; микрометрические винты в приборах; резьбовые калибры; резьбообразующие инструменты (метчики, накатные ролики, резьбовые фрезы, ролики резьбонарезных головок). Шлифованием можно обрабатывать все виды резьб различных форм профиля витков: треугольные, трапецеидальные, упорные, резьбы ходовых винтов и гаек винтовых пар качения, широко распространенных в станках с ЧПУ.

На резьбошлифовальных станках возможна обработка винтовых резьб и кольцевых канавок с заданным шагом. По мере внедрения современных резьбошлифовальных станков, отличающихся повышенной жесткостью, наличием устройств автоматической правки и компенсации износа круга, высокой скоростью шлифования (до 80 м/с), применением специальных электро — корундовых, эльборных, алмазных кругов и СОЖ, а также способов подвода СОЖ ( в частности, применением высоких, до 2,0 МПа давлений). Все большее распространение находит шлифование резьбы «по — целому» (абразивное резьбонарезание), которое вытесняет методы нарезания резьбы резцами, фрезерованием, резьбонарезными головками.

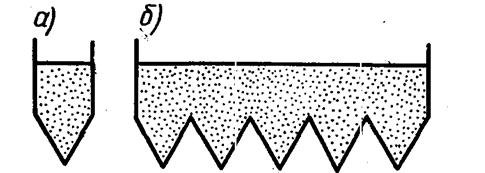

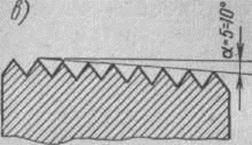

Резьбы шлифуют по способу копирования кругами, заправленными по профилю нормального сечения резьбы. Применяют две схемы шлифования: одно

ниточными (рис. 3.2, а) и многониточными (рис. 3.2,6,в) кругами. При однониточном шлифовании круг устанавливают под углом подъема резьбы ф. Кругу сообщают вращение со скоростью резания, а заготовке — винтовое движение, которое складывается из ее вращения вокруг своей оси и поступательного перемещения вдоль оси (продольной подачи). Различают скоростное и глубинное шлифование резьбы. При скоростном шлифовании обработку ведут с большой окружной скоростью заготовки (3—8 м/мин) и малой глубиной шлифования (0,02—0,05 мм/дв. ход). При глубинном шлифовании применяют малую окружную скорость заготовки (0,2—0,8 м/мин) и увеличенную глубину шлифования. По глубинной схеме шлифуют резьбы с шагом Р

Рнс. 3.2. Схемы шлифования резьбы: а — однониточным кругом; б, в — многониточными кругами соответственно способом врезания с осевой подачей

на длине 100 мм — 0,004 мм; точность по среднему диаметру ±0,0025 мм при

Однониточными кругами шлифуют боковые стороны профиля и дно впадины между ними. Кроме того, многониточными кругами, имеющими кольцевые нитки, шлифуют и вершины зубьев. Шлифование коротких резьб многониточными кругами выполняют с поперечной подачей— врезанием (рис. 3.2,6), а длинных резьб с осевой подачей (рис. 3.2. в). Оси крута и заготовки при шлифовании резьбы многониточными кругами врезанием устанавливают параллельно. Такое расположение осей приводит к пересечению направления ниток резьбы на круге и изделии, что вызывает разбивание шлифуемого профиля резьбы. Поэтому многониточными кругами нельзя шлифовать по схеме врезания точные резьбы с большим углом подъема. При многониточном врезном шлифовании коротких резьб вначале производят поперечную подачу до врезания на полную глубину профиля, а затем осевую подачу на один шаг. Таким образом, резьбу шлифуют за Iі/2—Iі/з оборота заготовки. Резьбы с шагом Pd 1,5 мм шлифуют за один проход с последующим выхаживанием, а при Р ^ 1,5 мм за несколько проходов с периодической поперечной подачей. Ширина многониточного круга при такой схеме шлифования должна быть на два-три шага больше длины нарезаемой резьбы.

Шлифование многониточными кругами длинных резьб выполняют с осевой подачей. Круг устанавливают под углом подъема резьбы. На круге формируют заборную часть. ҐІрофиль резьбы на круге заправляют на конус таким образом, чтобы первые нитки прорезали резьбу начерно, следующие нитки производили получистовое, а последние чистовое шлифование.

Различают следующие способы формирования заборной части многониточного круга: 1) срезанием по конической поверхности вершин первых ниток резьбы, имбкшцсх полный профиль (рис. 3.3, а); 2) профилиро — ванием/’йри котором вершины кольцевых ниток одинаковой формы (рис. 3.3, б) и разной формы (рис. 3.3, в) располагаются на конусе.

Первый способ реализуется наиболее просто. Его недостатком является образование больших площадок на вершинах заборных ниток. Кроме того, все заборные нитки участвуют в формировании профиля резьбы, что ведет к снижению его точности. Второй способ (рис. 3.3, б)

Рнс. 3.3. Форма профиля многониточного круга: а — заборная часть в виде конуса со срезанными вершинами; б — конуса с полными вершинами; в — с равным распределением объемов припуска, снимаемого каждой заборной ииткой

позволяет получить острые вершины на заборной части круга, но параметр вершин, участвующих в работе, а следовательно, и площадь среза возрастает на последних нитках. Это приводит к повышенному изнашиванию профилирующих ниток. Третий способ (рис. 3.3, в) позволяет формировать нитки заборного конуса таким образом, чтобы каждой ниткой обрабатывалась одинаковая площадь в осевом сечении резьбы. Этого достигают выполнением ниток заборного конуса с различными углами профиля. Угол профиля ниток постепенно уменьшают. Вершины первых ниток изготавливают с радиусом в 1,5— 2 раза большими калибрующих ниток. Все заборные нитки имеют малые площадки при вершине резьбы и снимают одинаковые объемы материала. В связи с этим значительно улучшаются условия шлифования, обеспечиваются равномерное незначительное изнашивание заборных и калибрующих ниток круга и высокое качество обработанных изделий.

Установка многониточного круга под углом подъема резьбы приводит к смещению витков по высоте относительно горизонтальной плоскости, проходящей через ось изделия (детали). Круг следует устанавливать так, чтобы в осевой плоскости детали лежали калибрующие витки. Тогда первые витки вследствие разворота круга окажутся несколько ниже оси детали и на большем расстоянии от нее, что уменьшит припуск, срезаемый первыми витками. Это следует учитывать при определении перепада между нитками на заборной части круга. При работе многониточным кругом точность шлифования меньше, чем при работе однониточным. Отклонение по шагу резьб с шагом 1,0 мм на длине 25 мм

составляет 0,008 мм; на длине 100 мм — 0,012 мм. Отклонение по среднему диаметру резьб составляет ±0,01 мм; по половине угла профиля — ±6′. Шлифование многониточными кругами более производительно, чем однониточными. Для высокопроизводительного шлифования длинных резьб целесообразно многониточными кругами вести предварительное, а однониточными окончательное шлифование резьбы.

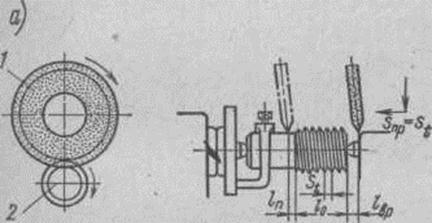

Резьбы на коротких деталях в условиях массового производства шлифуют по схеме бесцентрового шлифования. Обработку ведут многониточным абразивным кругом с кольцевыми витками. Применяют две схемы обработки: напроход и врезанием (рис. 3.4). При обеих схемах заготовку укладывают на нож, расположенный под углом подъема ф к оси шлифующего круга. Ведущий круг устанавливают под углом 2 ф к оси шлифующего круга (рис. 3.4, о). Окружную скорость ведущего круга vB к раскладывают на две составляющих, одна из которых vT, вызывает вращение заготовки, а другая Vo. з создает перемещение заготовки вдоль оси. Для получения цилиндрической резьбы высоту ножа регулируют таким образом, чтобы точка скрещивания оси заготовки и шлифовального круга находилась примерно посередине ширины круга.

По схеме, изображенной на рис. 3.4, а, можно шлифовать резьбу способом сквозного шлифования (напроход) на гладких заготовках, не имеющих буртиков. Для шлифования резьбы на заготовках с буртиком при-

меняют способ врезного бесцентрового шлифования (рис. 3.4, б). Врезание осуществляется поперечной

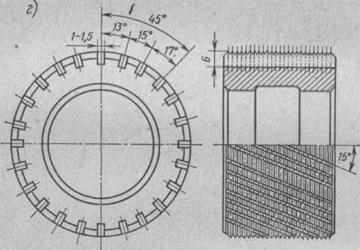

подачей ведущего круга. Для автоматизации погрузки и выгрузки деталей ведущему кругу можно придать форму по рис. 3.4, б. Скорость вращения ведущего круга принимают равной 2—6 м/мин. При шлифовании профиля резьбы метчиков (обычно при диаметре резьбы свыше М10) шлифовальному кругу наряду с винтовым движением относительно детали придают движение затылования. Оно состоит в радиальном перемещении круга относительно заготовки в направлении к центру заготовки. Количество затылующих движений на один оборот метчика равно числу перьев. Поперечное сечение метчика без затылования, с затылованием на 3/4 ширины пера, с затылованным профилем резьбы «до остра» показано на рис. 3.5. Затылование или спад затылка измеряют в радиальном направлении и задают либо на ширину пера, либо на центральный угол между перьями. Затылование создает задний угол профиля резьбы. Величину затылования К (спад затылка) на центральном угле между перьями рассчитывают в зависимости от диаметра резьбы d, заднего угла аь и числа перьев метчика г:

Задний угол на боковых сторонах профиля аы меньше заднего угла а* на вершине и во впадине резьбы и зависит от половины угла сс/2 профиля резьбы: tgaw = = tg ab sin a/2.

Резьбу метчиков с прямолинейной стружечной канавкой можно шлифовать с одновременным затылованием одно — и многониточными цилиндрическими кругами. Однониточными кругами шлифуют одновременно

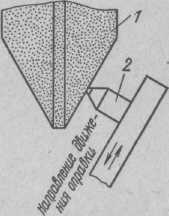

Рис. 3.5. Профили поперечного сечения метчика: а — без затылопаиия; б — затылованным на 3 / а ширины пера; в — затылованный «до остра»

боковые стороны и дно впадины и затем наружный диаметр резьбы. Многониточными кругами весь профиль резьбы шлифуют одновременно. Затылование метчиков со спиральными стружечными канавками нельзя выполнить многониточными цилиндрическими кругами. Профиль таких метчиков можно шлифовать однониточным кругом или специальным коническим (рис. 3.6) кругом с кольцевыми витками. Угол конусности профиля

резьбы круга: tgp.=■*-‘■- —, где р, — угол наклона обра-

зующей конуса круга; К — величина затылования; as — ширина пера в нормальном сечении; to — угол наклона стружечной канавки.

Для нарезания мелких резьб (с шагом менее 0,8 мм) и резьб в вязких материалах применяют метчики с шахматной резьбой. Такая резьба имеет вырезанные в шахматном порядке зубья от пера к перу или от витка к витку. Уменьшение числа зубьев уменьшает площадь трения при нарезании резьбы метчиком, улучшает условия для размещения стружки, предотвращает заклинивание и поломку метчика.

Наиболее удобно шлифовать шахматную резьбу на метчиках с нечетным числом перьев (например, трехперых), имеющих на станках механизм затылования. Для вырезания зубьев однониточным кругом от пера к перу гитару деления механизма затылования настраивают так, чтобы на один оборот кулачка затылования метчик поворачивался на 2/z оборота (z — число перьев метчика). Для вырезания зубьев от витка к витку шпиндель изделия должен повернуться на два оборота за один оборот кулачка. В обоих случаях одна половина кулачка обеспечивает образование полной, а вторая заглубленной впадины между зубьями. При четном числе перьев метчика шахматная нарезка резьбы приводит к периодическому повторению подряд двух срезанных или полных витков. Поэтому на одном из перьев зубья не срезают, а на трех остальных чередуют в шахматном порядке.

В мягких легкодеформируемых материалах с относительным удлинением не менее 8 % и пределом прочности Ов^бОО МПа для образования резьбы используют метод резьбовыда вливания метчиками-раскатниками. Резьбовыдавливающие метчики при обработке деталей из цветных металлов и сплавов (меди, бронзы, деформируемой латуни, алюминиевых, магниевых, цинковых сплавов) обладают в несколько раз большей стойкостью, чем режущие. Метчик-раскатник (бескана — вочный метчик) представляет собой стержень с нарезанной резьбой и состоит из заборной и калибрующей частей. В поперечном сечении раскатник имеет форму овального многогранника со скругленными вершинами. Резьбу раскатника шлифуют на станках, имеющих механизм затылования. Затылование осуществляют с помощью специальных кулачков. Применяют кулачки двух типов: в виде эксцентрика или специальные архимедовы кулачки. При использовании эксцентрика диаметр рабочей поверхности кулачка принимают равным 70 мм, а эксцентриситет — равным 1 мм. Такие кулачки обеспечивают возможность шлифования раскатников диаметром до 40 мм. Специальный кулачок для затылования по архимедовой спирали имеет симметричный профиль правой и левой сторон. Для обеспечения заданного поперечного сечения раскатника половина профиля кулачка состоит из кругового цилиндрического участка для профилирования грани раскатника; рабочего участка, выполненного по архимедовой спирали; участка нерабочего профиля кулачка, выполненного по дуге окружности. Гитару деления настраивают так, чтобы на один оборот кулачка раскатник поворачивался на угол, равный углу между гранями.

Первоначально раскатник шлифуют по наружной цилиндрической поверхности калибрующей части и конической поверхности заборной части кругами прямого профиля. Затем шлифуют резьбу однониточным или многониточным кругом. При шлифовании однониточным кругом станок настраивают на одновременное шлифование цилиндрической резьбы на калибрующей части и полнопрофильной конической резьбы на заборной части. Этого достигают применением специальной копирной линейки, по которой производят перемещение стола с закрепленной на нем бабкой изделия относительно шлифовальной бабки станка.

Шлифование отверстий

Шлифование отверстий производится на внутришлифовальных станках двумя способами:

1) при вращающемся изделии и

2) при неподвижном изделии — на станках с так называемой планетарной передачей.

Наиболее распространён первый способ, применяемый главным образом для шлифования закалённых деталей, как то: цилиндрические и конические шестерни, втулки, подшипники и т. д.

Этот способ является весьма точным, но дорогим, и поэтому почти не применяется для обработки не закалённых изделий. На фиг. 208 показана схема внутреннего шлифования. Шлифовальный круг вращается со скоростью от 10 до 30 м[сек в зависимости от его диаметра (таблица 39).

Средние скорости шлифовального круга при обработке стали и чугуна. Таблица 39.

Небольшие скорости для кругов малых диаметров объясняются трудностью осуществления больших чисел оборотов, достигающих 12 000—18 000 в 1 мин. Поперечная и продольная подача (глубина шлифования) при черновом и чистовом шлифовании принимается по таблице 40.

Для определения размеров шлифовального круга можно пользоваться таблице 41.

Размеры ширины шлифовального круга в зависимости от длины шлифования приведены в таблице 42.

Подачи (поперечная и продольная) при черновом и чистовом шлифовании. Таблица 40.

Размеры шлифовальных кругов. Таблица 41.

Ширина шлифовального круга в зависимости от длины шлифования. Таблица 42.

Определение длины хода стола в зависимости от ширины круга и длины шлифуемого изделия производится по формуле (70):

где L — длина хода стола в мм;

I — длина шлифования, в мм;

Н — ширина шлифовального круга в мм.

Размеры внутри-шлифовалых станков отечественного изготовления указаны в табл. 43

Характеристика внутришлифовальных станков отечественного производства. Таблица 43.

Наиболее производительными внутришлифовальными станками являются станки фирмы Хилд модели Сайз-матик и Гейдж-матик.

Все операции шлифования производятся автоматически, за исключением установки изделия и пуска станка. Принцип работы станка модели Сайз-матик (фиг. 209) заключается в следующем. После закрепления изделия в патроне и пуска станка шлифовальный круг подходит к изделию с ускоренной подачей, меняя её автоматически на подачу для грубого шлифования, и шлифует до тех пор, пока не останется припуск на чистовое шлифование 0,04—0,06 мм на диаметр; после этого круг выходит из изделия и автоматически правится алмазом перед чистовым шлифованием, которое производится при меньшей подаче и большей скорости. После 8—10 ходов припуск снимается, получается точное отверстие, и станок останавливается.

В станке модели Гейдж-матик промер детали производится специальными калибрами автоматически после каждого прохода круга.

На станке Гейдж-матик можно шлифовать изделия со сквозным отверстием, так как специальные калибры промеряют изделие с другой стороны его; эти калибры вставлены в шпиндель, вращающийся вместе с ними. Калибры для чернового и чистового шлифования двигаются взад и вперёд. Расшлифовка отверстия начерно производится до тех пор, пока черновой калибр войдёт в отверстие; после этого круг отводится и правится алмазом; после правки круг шлифует отверстие начисто до размера чистового калибра; после того как этот размер достигнут, станок останавливается. Благодаря точным калибрам и чёткой работе станка отверстия с малыми допусками могут шлифовать рабочие низкой квалификации. Точность отверстия получается независимо от неравномерного износа круга, величины припуска и твёрдости материала.

Фиг. 209. Схема работы станка Сайз-матик.

Зажим и центрирование изделий при шлифовании производится в нормальных самоцентрирующих патронах. Шестерни рекомендуется шлифовать в специальных патронах с центрированием роликами или шариками по начальной окружности (фиг. 210) или с центрированием специальными шестернями, закреплёнными эксцентрично по отношению к оси (фиг. 211).

Фиг. 210. Патрон для шлифования отверстий шестеренок с центрированием роликами.

Фиг. 211. Патрон для шлифования отверстий шестеренок с центрированием четырьмя шестернями.

Некоторые фирмы выпускают внутришлифовальные станки, имеющие второй круг для шлифования торца изделия после шлифования отверстия; это гарантирует соблюдение перпендикулярности торца, так как перестановка изделий не производится, вследствие чего также увеличивается производительность станка.

В настоящее время для крупносерийного и массового производств фирма Хилд выпускает восьмишпиндельный внутришлифовальный вертикальный станок с одной колонной; этот станок шлифует одновременно 6 изделий, причём два патрона остаются для зарядки и контроля отверстий.

По второму способу, т. е, при неподвижном изделии, шлифование отверстия производится на вертикальных или горизонтальных станках с планетарным движением шпинделя. На фиг. 212 показан горизонтальный станок для шлифования отверстий в цилиндрах, а на фиг. 213 — схема движений вертикального станка; из схемы видно, что шпиндель имеет три движения: 1) вращение вокруг своей оси, 2) планетарное движение по кругу внутренней поверхности изделия и 3) возвратно-поступательное движение вдоль оси изделия.

На таких же станках можно шлифовать и наружные цилиндрические поверхности изделий, которые нельзя шлифовать на обыкновенных круглошлифовальных станках.

На фиг. 214 показана схема шлифования цапфы на вертикальном станке, а на фиг. 215 — шлифование цапфы на горизонтальном внутришлифовальном станке с планетарной передачей. Ввиду малой производительности эти станки применяются главным образом для шлифования крупных изделий, которые на других, более производительных станках шлифовать не представляется возможным.

Фиг. 212. Станок для шлифования отверстий в цилиндрах.

Фиг. 213. Схема движения шпинделя при шлифовании отверстия у неподвижного изделия.

Фиг. 214. Шлифование цапфы на вертикальном внутрешлифовальном станке.

Фиг. 215. Шлифование цапфы на горизонтальном внутришлифовальном станке.

Шлифование резьбы

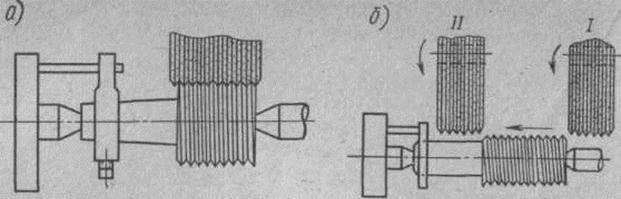

Шлифование широко применяется при изготовлении резьбонарезного инструмента, резьбовых калибров, накатных роликов, точных винтов и других деталей с точной резьбой. Шлифуют резьбу обычно после термической обработки, которая искажает элементы резьбы. Процесс шлифования резьбы одно- и многониточным кругом (рис. 15, а) аналогичен фрезерованию соответственно дисковой или групповой фрезой.

Рис. 15. Абразивные круги для шлифования резьбы:

а — однониточный; б — многониточный

Шлифование однониточным кругом 16, а) осуществляется при продольном перемещении детали 2. Однониточные круги правят одним или двумяалмазами при помощи специального приспособления (рис. 16, б).

|  |

Рис. 16. Шлифование резьбы однониточным кругом:

а — схема шлифования: 1 — шлифовальный круг; 2 — деталь; б — правка круга: 1 — шлифовальный круг; 2 — державка с алмазом.

Многониточные круги применяют преимущественно при шлифовании резьбы на деталях с короткой нарезанной частью (обычно не более40 мм). На рис. 17, а, б показаны схемы шлифования (/ и // — положения круга). Ширина шлифовального круга должна быть больше длины шлифуемой резьбы на 2—4 шага. На круге делается кольцевая резьба с требуемым шагом. Шлифование производится по методу врезания при продольном передвижении детали на 2—4 шага за 2—4 ее оборота.

|  |

Рис. 17. Шлифование резьбы многониточным кругом:

а и б — схемы шлифования; / и // — соответственно начальное и конечное положения шлифовального круга; в — заправка многониточного шлифовального круга под углом а; г — ролик для накатывания кольцевой резьбы

Если длина резьбы больше ширины многониточного круга, шлифование производится при продольном передвижении детали относительно круга. Все нитки резьбы детали последовательно шлифуются всеми нитками шлифовального круга. Заправляют круг под угломПрофилируют многониточный шлифовальный круг на большинстве станков посредством накатывания кольцевой резьбы стальным роликом (рис. 17, г). Ролик для накатывания кольцевой резьбы изготовляют из закаленной стали одной из марок — Р18, У12, ХВГ. На цилиндрической поверхности ролика нарезана кольцевая резьба с требуемым шагом и углом профиля; на той же поверхности ролика прорезаны пересекающие кольцевую резьбу спиральные канавки с неравномерным шагом; иногда вместо спиральных канавок по всей поверхности резьбы ролика просверливают отверстия. При накатывании шлифовальный круг приводится в медленное вращение, благодаря чему заставляет вращаться ролик. Витки ролика постепенно выкрашивают на поверхности круга канавки, образуя кольцевую резьбу. На некоторых резьбошлифовальных станках имеются специальные приспособления для профилирования многониточного шлифовального круга алмазом.

Бесцентровое шлифование резьбы применяется преимущественно в массовом производстве при наличии многониточных кругов. Этим методом можно шлифовать только наружную резьбу. Для этих целей применяются станки, имеющие схемы обычных бесцентрово-шлифовальных станков, снабжаемые многониточными кругами с кольцевыми канавками, имеющими профиль шлифуемой резьбы. Круги имеют конусную заборную часть, что позволяет шлифовать деталь по наружному диаметру при наличии припуска, а образование профиля резьбы происходит постепенно по мере перемещения детали.

Деталь опирается на нож, точно установленный под углом подъема винтовой линии резьбы. Ось ведущего круга наклонена в вертикальной плоскости в ту же сторону, что и нож, но на угол, вдвое больший, благодаря чему заготовка помимо вращения осуществляет также осевую подачу на один шаг за один оборот. Вращение заготовки в несколько раз медленнее, чем при круглом шлифовании.

При шлифовании резьбы на деталях, имеющих головку или буртик, препятствующие сквозной осевой подаче, образование резьбы осуществляется за 1,2—1,5 оборота заготовки. В этом случае резьба шлифуется сразу по всей длине с предварительным врезанием шлифовального круга на глубину профиля.

При шлифовании таким методом можно получить резьбу 1-го класса точности; производительность при обработке деталей длиной 20 — 30 мм составляет 30—50 шт. в минуту.

Шлифование металла

Существует просто огромное количество различных операций по обработке металла, все они характеризуются применением определенного оборудования и оснастки. Распространенной финишной обработкой можно назвать процесс шлифования. Оно предусматривает снятие небольшого поверхностного слоя, за счет чего достигается определенная шероховатость и более точные размеры. Рассмотрим особенности данного процесса подробнее.

Обработку металла и различных сплавов при применении абразивного материала принято называть шлифованием. Подобная технология позволяет изменить шероховатость и другие параметры наружной или внутренней цилиндрической, а также плоской поверхности. Шлифование металла может проводится при использовании различного специального оборудования. Рассматривая особенности подобной механической обработки нужно уделить внимание следующим моментам:

- Процесс шлифования – финишный этап обработки, который проводится для получения определенной шероховатости.

- Подобная технология не применяется для изменения размеров в большом диапазоне.

- Довести поверхность до требуемой шероховатости можно при использовании современного оборудования можно после термообработки металла.

При проведении рассматриваемой операции учитывается довольно большое количество особенностей:

- Скорость круга – параметр, который зависит от наружного диаметра абразива и возможностей станка.

- Скорость перемещения детали.

- Глубина резания.

- Возможность поперечной подачи.

Стоит отметить, что сегодня подобную технологию постепенно вытесняет чистовое точение металла на высоких скоростях и минимальной подаче.

Основные виды шлифовки

Шлифовка деталей может проходить при применении самых различных технологий. Наибольшее распространение получили следующие:

- Круглое шлифование металла.

- Изменение шероховатости внутренних поверхностей.

- Зубошлифование.

- Бесцентровая технология.

- Шлифование плоских поверхностей.

Кроме этого, классификация может проводится по типу применяемого материала при обработке. Для автоматизации процесса и снижения трудовых затрат используются специализированные станки. Встречаются модели и со встроенным блоком ЧПУ, который автоматизирует процесс и обеспечивает высокое качество получаемой поверхности.

Круглое наружное шлифование

Шлифовка металла при применении подобной технологии предусматривает использование специального оборудования. Среди особенностей круглого шлифования отметим следующие моменты:

- В качестве расходного материала применяется абразивный круг. Он вращается вокруг своей оси.

- Одновременно с кругом в обратном направлении вращается заготовка. За счет этого существенно повышается эффективность операции.

- Может осуществляться продольная и поперечная подача, за счет которых изменяется глубина врезания инструмента и обеспечивается обработка по всей длине.

Принцип круглого шлифования Круглое наружное шлифование

Подобная технология часто применяется для шлифования цилиндрических заготовок. Это связано с тем, что при контакте шлифовального круга с заготовкой цилиндрической формы на момент вращения обрабатывается вся поверхность.

Внутреннее шлифование

Очень часто проводится внутренняя шлифовка металла. Она похожа на предыдущую технологию, но отличается тем, что что абразивный круг находится внутри заготовки. При внутреннем шлифовании металла:

- Инструмент и заготовка могут получать поперечную и продольную подачу.

- Основное вращение получает абразивный круг.

Для того чтобы повысить эффективность проводимой работы в зону резания подается охлаждающая жидкость.

Зубошлифование

Зубчатые колеса являются частью самых различных механизмов. Сложность формы рабочей части определяет то, что приходится использовать специальное шлифовальное оборудование. Среди особенностей подобной технологии отметим следующие моменты:

- Обработке подвергается профиль зубчатого венца.

- Круг изменяется под размер эвольвенты зуба.

- Для работы с зубчатыми колесами подходят специальные станки.

Зачастую поверхность зуба подвергается закалке, за счет чего существенно усложняется процесс механической обработки.

Бесцентровое шлифование

Подобная технология характеризуется тем, что заготовка не закрепляется в центрах. В этом случае шлифовка деталей из металла проходит при подаче вращения только двум шлифовальным кругам, между которыми размещается заготовка. В центральной части находится нож, изготовленный из нержавеющей стали. Он исключает вероятность того, что изделия из-за смещения провалится или ее немного заклинит.

Применение подобного оборудования позволяет существенно ускорить процесс шлифования. Это связано с тем, что применяется сразу два абразивных круга. В продаже встречается просто огромное количество станков, работающих по принципу бесцентрового шлифования.

Шлифование плоских поверхностей

Часто обработке подвергаются плоские корпусные заготовки из различного металла. Проводимая операция по изменению шероховатости поверхности характеризуется следующими особенностями:

- Заготовка располагается на специальном столе, за счет которого обеспечивает надежное крепление. Фиксация может быть механической или магнитной.

- Основное вращение передается абразивному кругу, возвратно поступательное заготовке или инструменту.

Шлифование плоских поверхностей

За счет подбора круга с наиболее подходящим профилем можно провести обработку самых сложных форм. При работе в зону контакта инструмента и заготовки может подаваться охлаждающая жидкость.

Обработка деталей перед шлифовкой

Как ранее было отмечено, шлифование является финишным этапом. Перед ним проводится:

- Черновое точение металла. За счет этой операции заготовки придают требуемую форму и размеры с учетом припуска.

- Чистовое точение проводится для придания требуемых размеров.

- Фрезерование – еще одна технологическая операция, которая предусматривает механическое снятие металла. Чаще всего фрезерованию подвергаются корпусные детали и шестерни.

- Термообработка. Для того чтобы существенно повысить твердость поверхности и прочность изделия проводится закалка. Снизить хрупкость структуры можно за счет отпуска и отжига. В некоторых случаях проводится термохимическая обработка, которая предусматривает внесение определенных химических веществ в поверхностный слой.

Обработка деталей перед шлифовкой

При разработке режимов обработки учитывается припуск на проведение всех технологических операций.

Характеристика и маркировка абразивного инструмента

В большинстве случаев при шлифовании металла применяется абразивный инструмент. Он представлен сочетанием большого количества зерен, которые связаны между собой специальной смазкой. Круг характеризуется следующими свойствами:

- Формой. Рабочая часть может изменяться в зависимости от того, какого рода поверхность будет обрабатываться.

- Размеры. Абразивный круг выбирается также по размерам в зависимости от габаритов обрабатываемой поверхности.

- Тип применяемого материала при изготовлении. Крошка может быть изготавливаться из крошки различной твердости. Большей устойчивостью к истиранию характеризуется алмазная крошка.

- Размер зерна. Для чистового шлифования металла выбирается круг с наименьшим размером зерна. Однако, с уменьшением зернистости увеличивается требуемое время для завершения обработки.

- Твердость поверхности. Этот параметр один из основных, указывается при маркировке.

- Размер посадочного отверстия. Он учитывается при подборе круга под характеристики станка.

Изготовление абразивных материалов проводится в соответствии с установленными стандартами и технически условиями.

Маркировка круга применяется для того, чтобы указать тип используемого материала при изготовлении. Электрокорунд – корунд искусственного происхождения на основе оксида алюминия. В продажу поступает несколько разновидностей круга:

- Нормальные 14А и 15А, 16А.

- Белый 22А, 23А и 24А.

- Хромистые 32А и 33А.

- Сферокорунд ЭС.

Могут применяться и карбид кремния. В продажу поступают два типа марок: черный и зеленый. Карбид бора маркируется буквами КБ. В последнее время наиболее востребованы варианты исполнения из синтетического алмаза, маркируются они АСР и АСО, АРВ и АРК.

Абразивные материалы

Все абразивные материалы делятся на варианты исполнения природного и искусственного происхождения. Природные варианты исполнения имеют ограниченное применение из-за нестабильных физико-механических характеристик. Большое распространение получили искусственные абразивные круги, которые могут выдерживать длительное применение.

Читайте также: