Шпиндель для фрезерного станка по металлу чертежи и размеры

Обновлено: 04.10.2024

Деталь конструкции обрабатывающих станков, которая служит для крепления заготовок режущего инструмента, называется шпинельный узел. Он является одной из основных частей кинематической схемы и позволяет производить надёжное крепление детали (инструмента), проводить центровку и устанавливать размер обрабатываемой части заготовки. К ним предъявляются следующие требования:

- обеспечение заданной скорости вращения;

- надёжное крепление заготовок или инструмента;

- требуемую скорость перемещения к задней бабке станка;

- сохранение высоких динамических качеств;

- поддержание постоянного температурного режима и неподверженность тепловой деформации;

- минимальные энергетические потери;

- постоянство динамических характеристик.

От выполнения этих требований зависит качество обрабатываемой заготовки.

Конструкция

Выбор типа конструкции зависит от назначения обрабатывающего станка, его размеров, мощности привода, кинематической схемы, максимальной скорости с которой он должен вращаться.

Несмотря на обилие квалификационных признаков, узел состоит из следующих деталей:

- корпус;

- фиксирующие опоры (количество зависит от выбранной схемы);

- комплект подшипников;

- элементы крепления заготовки.

Корпус выполнен в форме вала. Он изготавливается цельным или полым в виде трубы. В нём расположены элементы крепления заготовок, режущего инструмента. Для различных станков его выполняют по индивидуальной конструкции.

В некоторых узлах используют так называемую оправку. Она располагается в передней части шпинделя, который имеет фланец с направляющими пазами.

В эти пазы вставляются сухари. После размещения хвостовика режущего инструмента производится крепление при помощи болтов.

Если по техническим причинам невозможно выполнить шпиндель в форме трубы (то есть полым) крепление оправок имеющих конический хвостовик производится накидным колпаком. Стенка оправки в этом случае снабжена двойным буртиком. В нём вырезаны лыски. В самом корпусе колпака выточена прямоугольная направляющая. В процессе сборки производится вращение оправки, которое позволяет надёжно закрепить устанавливаемую деталь. Такая конструкция позволяет производить быструю смену инструмента. В отдельных конструкциях предусмотрен специальный механизм крепления. Он предусматривает не только вращательное, но и поступательное движение.

При необходимости концы шпинделей оснащаются коническим хвостовиком. На его конце закрепляется элемент обрабатывающего инструмента. Он крепится в шпинделе с помощью фланца. Применение различных механизмов и способов крепления позволяет производить надёжную установку инструмента, центровку и балансировку.

Все шпиндельные изготавливаются из конструкционной легированной стали. При выборе материала учитывают характеристики станка, требования к шпиндельной головке, условия эксплуатации. Например, износостойкости фланцев, салазок, сухарей, самого корпуса и так далее. Особое внимание уделяется выбору подшипников.

Для изготовления шпиндельных улов, применяются инструментальные легированные стали. Наиболее часто используемыми являются следующие марки: Ст45, Ст40Х, 20Х. Они могут заменяться аналогами, как отечественными, так и зарубежными.

Многие характеристики обрабатывающих агрегатов зависят от применяемой последовательности размещения крепежных опор шпиндельного узла на станине.

В современных станках используют три схемы расположения таких опор.

В первой предусмотрены две опоры. Одна является передней, вторая задней. С помощью передней опоры осуществляется осевая и радиальная установка узла. Она получается достаточно сложной в изготовлении и требует тщательной настройки. Задняя опора выполняется динамически плавающей. Это производит демпфирование возникающей линейной деформации всего узла. Особенно явно она проявляется в результате нагрева.

Такая конструкция шпиндельного узла широко применяется при креплении шпинделя в токарных станках средних размеров, сверлильных и фрезерных аппаратах. Горизонтально-расточной станок имеет данную схему. Для увеличения скорости вращения вместо упорных подшипников применяют радиально-упорные. Они позволяют стабилизировать вращение шпинделя и снижаю нагрев.

Во второй схеме опорные подшипники шпинделя располагают в задней опоре. Это позволяет упростить конструкцию и снизить нагрев всего узла. Однако приводит к росту температурных деформаций. Она применяется в шлифовальных станках.

Третья схема является наиболее универсальной. Такая шпиндельная система обладает более высокой надёжностью за счёт повышенной жесткости. При всех её достоинствах она обладает общим недостатком. Для неё требуется проводить регулировку натяжения подшипников раздельно. В результате снижается скорость перемещения узла. Для сверлильного станка чертёж выполняется по схеме с изменением длины подачи. Для увеличения быстроходности и снижения температурных деформаций современные разработчики уменьшают расстояние между опорами на сколько это возможно. Однако маленькое межопорное расстояние ограничивает номенклатуру обрабатываемых деталей. Эту схему применяют в станках средних размеров, которые предназначены для обработки деталей небольших размеров.

Принцип работы

Шпиндельные узлы осуществляют два вида движения: вращательное и поступательное. Для определённой категории агрегатов предусмотрено одновременное применение обоих видов. Например, сверлильные, токарные, расточные, фрезерные в процессе обработки одновременно производят вращение детали (режущего инструмента) и осуществляют подачу к месту обработки.

Шпиндельные узлы станков выполняют одинаковую функцию. Все шпиндельные узлы металлорежущих станков имеют схожую конструкцию.

Принцип действия этого узла основан на получении вращательного движения от двигателя и обеспечении вращения режущего инструмента или заготовки. Способы передачи крутящего момента, крепления детали или инструмента зависят от принятой кинематической схемы.

Типы шпиндельных узлов

Эти узлы классифицируются следующим образом:

- типу привода;

- виду и количеству опор;

- связи с приводом;

- типу отверстия;

- конструктивному исполнению ШУ;

- способу закрепления заготовки, обрабатывающего инструмента, дополнительной оснастки;

- марки используемой стали;

- размерам всего агрегата;

- количеством одновременно закреплённого инструмента;

- способам смазки.

Шпиндели и шпиндельные узлы приводятся в движение с помощью ременной или зубчатой передачи. Выбор способа привода, а следовательно конструкция шпиндельного узла, определяется необходимой скоростью вращения, передаваемой мощности, кинематической схемой станка.

Ременные передачи обеспечивают плавный ход, снижают динамические нагрузки, обеспечивают передачу вращения на большие расстояния между двигателем и шпинделем, не требуют постоянной смазки.

Зубчатая передача достаточно компактна, способна обеспечить постоянное передаточное отношение, больший крутящий момент.

Шпиндельный узел токарного станка установлен на две опоры. У агрегатов, предназначенных для изготовления крупногабаритных и массивных деталей, дополнительно устанавливают третью опору. Жесткость конструкций зависит от системы крепления и расстояния между ними. Применение третьей опоры вызвано необходимостью обеспечить дополнительную жёсткость крепления заготовки и демпфирования возможной нестабильности колебаний.

В станках, предназначенных для выполнения большого числа операций, концы шпинделей выполнены в форме цилиндра. В каждом из них размещается скалка, которая свободно перемещается вдоль продольной оси. Она заканчивается отверстием, выполненным на конус.

Фрезерные станки снабжены оправкой, которая крепится специальной тягой. Вращение передается приспособлениями, которые называются сухарями. При установке режущего инструмента их наконечник помещается в специальные пазы.

Все обрабатывающие агрегаты, предназначенные для проведения прутковых работ, оснащаются шпинделем, внутри которого располагается механизм. С его помощью производится надёжная фиксация и подача заготовки к месту обработки.

У шлифовальных станков наконечник шпиндельного узла снабжён хвостовиком. Его выполняют в форме конуса. К нему закреплена планшайба. На неё при помощи фланца крепится шлифовальный круг. Фланец имеет специальный паз, в который монтируются подвижные сухари. С их помощью производят балансировку круга.

В шпиндельных устройствах применяются два типа подшипников:

- шариковые (устанавливаются в быстроходных малонагруженных агрегатах);

- роликовые (в средних и тяжелых станках, где необходимо обеспечить повышенную жесткость).

В некоторых типах станков (например, агрегаты шлифовальные, расточные, для присадочного станка) используются гидродинамические подшипники. Они обеспечивают успешную работу узла при небольших изменениях скорости вращения в условиях небольших нагрузок.

Для обеспечения хорошей подвижности и легкости работы применяют способы подачи смазки трёх типов:

- проточная под давлением (циркуляция обеспечивается специальным насосом);

- система смазывания созданием так на «масляного» тумана;

- применение густой консистенции.

Все системы обеспечивают хорошую смазку и сохранение температурного режима.

Первый способ обеспечивает надежность поступления масла в зону смазки. Это происходит благодаря насосу. Под давлением происходит качественный отвод тепла. Второй позволяет более равномерно распределять масляную жидкость, но может обеспечить только незначительный отвод тепла от вращающихся деталей. Кроме этого при нарушении герметизации в сальниках манжетах может произойти выброс воздушно масляной смеси.

По количеству одновременного закреплённого инструмента станки подразделяются на аппараты с одним узлом крепления и несколькими. Например, токарный станок марки ИТ 42 имеет револьверную головку с восемью элементами крепления.

Шпиндель фрезерного станка

Фрезерные станки встречаются крайне часто, так как их основное предназначение заключается в обработке плоских поверхностей, шпонок и других деталей. Крепить режущий инструмент, в качестве которого выступает фреза, можно за счет шпинделя. Современный шпиндель фрезерного станка характеризуется довольно большим количеством различных особенностей, о которых далее поговорим подробнее.

Особенности конструкции

Фрезерные станки устанавливаются в частных мастерских и промышленных сооружениях. В последнее время большое распространение получили варианты исполнения с ЧПУ, так как за счет установленного блока управления автоматизируется процесс обработки и существенно повышается точность. Устройство шпинделя фрезерного станка несколько отличается от соответствующего узла токарного оборудования, так как в первом случае предназначение заключается в закреплении инструмента, во втором — цилиндрической заготовки. Кроме этого, патрон для шпинделя ЧПУ производится с более высокой точностью, так как незначительное отклонение может стать причиной потери точности.

Рассматривая что такое шпиндель и как он устроен, следует уделить внимание нижеприведенным моментам:

- Основа представлена металлическим валом с повышенной устойчивостью к осевой нагрузке.

- Специальная конструкция, предназначенная для крепления фрезы, представлена сочетанием оправки и цанги.

- Исключить вероятность плотного прилегания оправки можно за счет выполнения шпинделя в форме конуса.

- Современная конструкция фрезерного станка предусматривает размещение шпинделя на специальной каретке, которая может перемещаться сразу в трех координатах. За счет этого обеспечивается высокая функциональность и производительность. При этом чертеж может обладать весьма высокой сложностью.

- Вращательное движение передается непосредственно фрезе. Многое точное оборудование не имеет промежуточных элементов, которые существенно снижают показатель эффективности и могут стать причиной искажения вращения.

- Наиболее важными параметрами можно назвать мощность и частота вращения.

Особенности конструкции определяет то, что устройство шпинделя фрезерного станка позволяют устанавливать самые различные насадки. Этот момент существенно расширяет область применения устройства.

Технические параметры

Рассматриваемое устройство характеризуется довольно большим количеством особенностей. Ключевыми техническими характеристиками фрезерного станка по металлу можно назвать нижеприведенные моменты:

- Мощность. Во многом показатель мощности связана с параметрами установленного электрического двигателя. Измеряется показатель в Вт, может варьировать в достаточно большом диапазоне. Выбор по мощности проводится в соответствии с областью применения станка.

- Частота вращения. Шпиндель фрезерного станка может вращаться с различной скоростью. При этом современные модели характеризуются тем, что могут изменять частоту вращения ступенчато или плавно.

Шпиндельный фрезерный станок также классифицируется по области применения. В зависимости от показателя мощности выделяют следующие модели:

- Для обработки полимеров и ДСП, а также МДФ подходят модели, мощность которых составляет 800 Вт. Они обходятся в относительно небольшую сумму, могут устанавливаться в домашней мастерской.

- Дерево, мягкие цветные сплавы, текстолит характеризуются повышенной степенью обрабатываемости. Именно поэтому рекомендуемая мощность станка составляет 1500 Вт.

- Распространенные стали, камень и твердые сплавы могут подвергаться механической обработке при мощности 3000 Вт. Этого вполне достаточно для того, чтобы фреза врезалась в материалы с повышенной твердостью.

Не стоит забывать о том, что слишком высокая мощность не всегда является преимуществом оборудования. Это связан с высоким показателем энергопотребления и стоимостью. При выборе часто уделяется внимание и ступенчатости проводимой регулировки.

Современные модели имеют бесступенчатую регулировку, за счет чего существенно повышается точность обработки.

Различные схемы фрезерных станков также обуславливают следующие характеристики:

- Показатель КПД может достигать до 95%. За счет этого существенно снижаются энергетические затраты, повышается эффективность применения станков.

- Высокая надежность и прочность. При качественном изготовлении устройство может прослужить на протяжении достаточно длительного периода.

- Конструктивные особенности позволяют эксплуатировать оборудование на протяжении длительного периода без остановок. Это связано с наличием системы охлаждения.

Во многом эксплуатационные характеристики шпинделя зависят от области применения, требуемой точности обработки. Кроме этого, повышенная степень обрабатываемости обеспечивается за счет охлаждения.

Способы охлаждения

Механическая обработка металла и других материалов становится причиной повышения температуры шпинделя. Это связано с тем, что из-за трения нагревается насадка, по которой высокая температура передается самому шпинделю. Именно поэтому фрезерный шпиндель высокопроизводительного оборудования снабжается специальными элементами охлаждения. Выделяют два типа охлаждения:

- Водяное применяется на протяжении длительного периода. В этом случае шпиндель для фрезера снабжается специальными отверстиями, через которые происходит подача охлаждающей жидкости. Она вбирает часть тепла, после чего удаляется в специальную емкость. Подобный способ снижения температуры металла характеризуется меньшей популярностью, так как с удалением жидкости может возникнуть довольно много трудностей.

- В последнее время все чаще встречается системы воздушного охлаждения. Она характеризуется тем, что в устройстве есть специальные отверстия, через которые воздух подается под большим давлением. Единственным недостатком подобного метода можно назвать скопление загрязняющих веществ на фильтре, так как при механической обработке образуется довольно много стружки и пыли.

За счет установки охлаждения есть возможность существенно повысить показатель производительности. Именно поэтому подобный узел является важной неотъемлемой частью оборудования с ЧПУ.

Классификация шпинделей

Встречается довольно большое количество мотор-шпинделей, которые могут устанавливаться на оборудовании фрезеровальной группы. Все они делятся на две основные группы:

- Домашние или бытовые. Они рассчитаны на относительно небольшую нагрузку, характеризуются сниженной стоимостью. В специализированных магазинах встречаются универсальные варианты исполнения, предназначенные для работы с самыми различными фрезами. Однако, основное ограничение связано прежде всего с диаметральным размером хвостовика.

- Промышленный шпиндель для фрезерного станка с ЧПУ выпускают компании, которые специализируются на производстве этого оборудования. Они характеризуются тем, что имеют систему охлаждения, воздушную или водяную.

В последнее время часто в домашней мастерской встречается ЧПУ станок по дереву. Он снабжается узлом сниженной мощности, так как возникающая нагрузка относительно низкая.

На момент эксплуатации бесколлекторный шпиндель для ЧПУ воспринимает исключительно нагрузки, перпендикулярные оси шпинделя, а параллельные возникают исключительно на момент врезания инструмента в поверхность.

Модели промышленного происхождения не нуждаются в периодической чистке и смазывании, могут прослужить в течение длительного периода.

Важным элементом рассматриваемого механизма можно назвать зажимы цангового типа. В большинстве случаев применяется ER11 и ER16 тип, которые подходят для хвостовика с диаметром от 2,5 до 3,2 мм. При этом крепежная часть может быть изготовлена в виде конуса, надежность фиксации от этого не снижается. В продаже встречаются и патроны, рассчитанные на изделия с большим диаметральным размером хвостовой части инструмента. Он подходят для случая, когда нужно проводить снятие большого слоя металла.

Электрошпинделя характеризуются тем, что напрямую соединены с электрическим двигателем. За счет этого существенно повышается КПД и уменьшаются размеры самого устройства. Однако у подобного механизма есть один существенный недостаток, заключающийся в восприимчивости переменной и другой нагрузки. К примеру, если фреза застрянет, то при длительной подаче электрический двигатель может сгореть.

Встречается и самодельный вариант исполнения, который можно изготовить своими руками. Его особенности заключаются в низкой стоимость, а также сниженной надежностью. Специалисты рекомендуют использовать только покупные изделия, так как при работе может возникать существенная нагрузка, приводящая к повреждению хвостовика.

В заключение отметим, что нужно уделять внимание рекомендациям по эксплуатации шпинделя. За счет этого можно существенно продлить срок эксплуатации, исключить вероятность поломки хвостовика закрепляемого инструмента. В продаже встречаются самые различные варианты исполнения шпинделей для фрезерных станков, поэтому с выбором не должно возникнуть существенных проблем.

Шпиндель токарного станка

Шпиндель – составная часть токарного станка, играющая важнейшую роль в процессе обработки заготовок. Он выполнен в виде вала с проделанным отверстием в виде конуса, предназначенного для установки инструментов. Шпиндель токарного станка изготавливается из высокопрочной стали, что необходимо для безопасной эксплуатации станка, долговечности детали и высокой точности выполняемых работ. Он считается главным элементом станка, так как остальные узлы и детали предназначены для обеспечения его работы.

Устройство

Шпиндель представляет собой стальной вал, впереди которого установлено крепление для рабочего инструмента. В классическом образе шпиндель установлен на высокоточных подшипниках качения. Для обеспечения необходимой точности работы в процессе эксплуатации на опоре шпинделя установлено специальное кольцо. Регулировка кольца происходит с помощью регулировочной гайки, Затягивание которой смещает гайку по шпинделю, что обеспечивает устранение образовавшихся в процессе работы зазоров

Конструкция шпинделя зависит от множества факторов, обычно от сферы назначения, типа и устройства станка, размеров и скорости работы. Раньше основой этого узла выступали подшипники, отклонение на которых достигало 1 мкм. На сегодняшний день требования к шпинделям усилились, поэтому современные образцы изготавливаются с применением магнитных или воздушных опор. Подобное решение позволяет добиться минимального отклонения, не превышающего 0,2 мкм.

Для более высокой точности, при которой погрешность обработки ниже 0,03 мкм, применяется особый способ привода. Шпиндель приводиться в движение и разгоняется с помощью маховика, но работы выполняется после отключения маховика и работе шпинделя за счет инерции.

Конструкция узла должна соответствовать следующим требованиям:

- Точность. Подбирается исходя из модели станка, обрабатываемого материала и технологических требований.

- Быстроходность. Разные типы шпинделей вращаются на разных скоростях, чем быстрее скорость обработки заготовки, тем выше качество выполненной работы.

- Жесткость. Определяется соотношением величины прогиба шпинделя и уровня радиального биения. Чем данный показатель ниже, тем выше качество работы.

- Долговечность. Срок эксплуатации узла, в первую очередь, зависит от качества используемого подшипника.

- Виброустойчивость. Шпиндель должен быть толерантным к вибрации к внешней вибрации станка, что обеспечивает высокую точность работы инструмента.

- Допустимый нагрев. Определяется максимальной температурой нагрева узла, при котором не изменяются эксплуатационные характеристики шпинделя.

- Несущая способность. Характеризует рекомендуемые вес и размеры рабочего инструмента.

Обычно шпиндель не рассматривается как отдельная конструкция. Чаще всего рассматривается весь комплекс токарно-винторезного станка, включающий электродвигатель, привод, переднюю бабку и шпиндель. Электродвигатель можно менять, использовать даже силовые установки, работающие от постоянного тока. Главное, чтобы все составные части соответствовали электрической схеме станка.

Назначение шпинделя

Основным назначением шпиндельной бабки является фиксация рабочих инструментов (сверл, разверток, метчиков и других деталей). Обычно в конструкции используется вращающийся шпиндель, который применяется для снятия стружки, вырезания пазов и придания формы заготовкам. Через него происходит передача крутящего момента з электродвигателя на деталь, а также изоляция рабочего инструмента от вибрационных нагрузок, который принимает на себя подшипник. Фиксация инструмента происходит с помощью зажимного патрона, установленного на конце шпинделя.

Сборка и ремонт

Изначально настройка и сборка шпиндельной бабки производиться в заводских условиях, поэтому вмешиваться конструкцию узла не нужно. Все работы выполняют согласно ремонтной документации узла бабки шпиндельной. Дополнительную регулировку можно проводить после определенного срока эксплуатации, когда заметно ухудшение точности. Настройка проводится с помощью регулировочной шайбы.

На срок эксплуатации сильно влияет система электроторможения, схема устройства и настройки которой предоставляется производителем.

Ремонт шпинделя должен выполняться квалифицированным мастером, его сложность зависит от типа износа:

- Износ шейки. Во время эксплуатации шейка покрывается большим количеством задирок. Избавиться от них можно проточив шейку, с последующей шлифовкой и полировкой. Полировку можно выполнять мелкой наждачной или пастой ГОИ. При работе со шлифовальной машиной нужно смазывать деталь маслом.

Главное, чтобы после ремонта не уменьшился диаметр шейки, если достичь того невозможно, шейка обтачивается и на нее надевается посадочная втулка из стали той же марки.

- Износ конуса. Наиболее часто встречающаяся проблема, которая возникает из-за небрежного обращения со станком. Износ происходит из-за провертывания хвостовика инструмента и забивания металлической пылью. Степень износа определяется с помощью калибра. На него наносят несколько полосок мелом, вставляют калибр в конус, и по стертому мелу определяют проблемные места. Перед проверкой конус обязательно чистится и шлифуется. В случае обнаружения проблем, конус пришлифовывается или растачивается.

- Износ посадочного места. Посадочное место часто ослабляется в местах установки подшипников. Для исправления проблемы его хромируют или металлизирует. В некоторых случаях можно установить кольцо и обточить его до необходимого диаметра.

- Износ шпоночных пазов. Шпоночный паз обычно подгоняется под необходимую шпонку. В некоторых случаях нарезается новый паз в другом месте.

- Износ подшипников. В случае сильного износа подшипников лучше всего полностью их изменить, так как выполнять самостоятельный ремонт без специального инструмента невозможно. При использовании подшипников скольжения есть возможность постепенной регулировки зазоров, что значительно увеличивает срок эксплуатации.

Качественная шпиндельная бабка токарного станка при правильной эксплуатации и уходе будет качественно выполнять свою работу весь эксплуатационный срок. Главное, периодически проверять износ узла и точность обработки заготовок.

Фрезерные станки

Фрезерные станки широко распространены в производстве. Обработка заготовки происходит с помощью фрез, стандартного многолезвийного инструмента. Основное движение в станке это вращение фрезы в шпинделе, перемещение шпинделя или стола относительно инструмента относится к дополнительному движению. Станки фрезерной группы используются в промышленности для обработки различных поверхностей, колес и деталей сложной формы. Они незаменимы при обработке различных углублений, пазов, различных плоскостей и других видов поверхности.

Управление станком бывает: ручное и автоматизированное. Фрезерные станки бывают несколько видов: горизонтально-фрезерный, универсально-фрезерный, широкоуниверсальный, вертикальный консольно-фрезерный, горизонтально-фрезерные бесконсольные станки, продольно-фрезерные, токарно-фрезерные.

Каждый из видов предназначен для определенных поверхностей, наклонных, горизонтальных и вертикально расположенных. При использовании дополнительных приспособлений к станкам, возможно, увеличить их функциональность. На сайте вы сможете найти и скачать различные чертежи и схемы шпинделей, коробок скоростей, фрезерных станков.

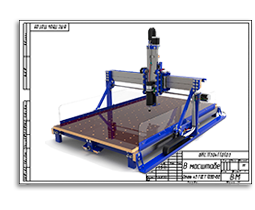

Софт: КОМПАС-3D 14

Состав: Головка фрезерная (СБ), Зажым (СБ), Коробка скоростей (СБ), Авматический зажим инструмента (СБ), Деталировка (шестерня, стакан, крышка), Станок (ВО), Схема кинематическая, Спецификации, ПЗ

Софт: КОМПАС-3D 18.1

Состав: 3D Сборка, ассоциативный чертеж, спецификация

Софт: КОМПАС-3D 20

Состав: 3D Сборка

Софт: AutoCAD 2007 и выше

Состав: 3D Сборка, 3D Деталь

Софт: SolidWorks 2020 SP 1.0

Состав: Модель одной деталью

Софт: КОМПАС-3D 15,2

Состав: Сборочный чертеж, спецификация

Софт: КОМПАС-3D 15 SP2

Состав: чертежи и пз

Привод главного движения быстроходного фрезерного станка с размерами рабочей поверхности стола 1600*400 мм

Софт: SolidWorks 2017

Софт: Autodesk Inventor 2022

Софт: SolidWorks 2010

Софт: КОМПАС-3D v19

Состав: Пояснительная записка, общий вид, развертка, свертка, спецификация станок 6А54, спецификация развертка, спецификация свертка

Софт: КОМПАС-3D 16

Состав: Приспособление фрезерное (СБ), ВО (4 шт.), Спецификация

Софт: КОМПАС-3D V13

Состав: СБ, деталировка,3D

Софт: STEP / IGES

Софт: AutoCAD 2010

Состав: Сборочный чертеж (СБ), Деталировка, Спецификация, Паспорт

Софт: КОМПАС-3D 10

Состав: Сборочный чертеж (СБ), Деталировка (основание, подкладка нижняя, подкладка верхняя, центровик 10, центровик 7, палец, копир), Спецификация

Софт: SolidWorks 2018SP1

Состав: 3D сборка без крепежа

Софт: SolidWorks 2014 SP5.0

Софт: КОМПАС-3D v14

Состав: Шпиндель (СБ), Спецификация

Софт: КОМПАС-3D 19.1

Состав: 3D сборка, 3D модели

Параметры поиска

© 2008–2021 Инженерный портал "В Масштабе.ру"

Все работы, CAD файлы и связанные с ними материалы, размещенные на сайте, принадлежат их авторам и предоставляются в ознакомительных целях.

Не связаны с какой-либо компанией, организацией или реальным предметом, продуктом, который они могут изображать.

ГОСТ 30064-93 Концы шпинделей сверлильных, расточных и фрезерных станков. Размеры. Технические требования

Шпиндель — важнейший элемент станка с ЧПУ. Он совмещает в себе мотор, который передает вращательное движение на фрезу или другой обрабатывающий инструмент, и удерживающую этот инструмент цангу. В нашей новой статье мы рассматриваем разные типы шпинделей для станков с ЧПУ.

Читайте материал, и определите, какой тип шпинделя подходит для решения ваших задач.

Что такое шпиндель станка с ЧПУ

Шпиндель для фрезерного станка с ЧПУ — это компактный двигатель, совмещенный с цанговым самозажимным патроном. Шпиндель используется для фиксации режущего инструмента и придания ему вращательного движения. Чаще всего таким инструментом является фреза, но для некоторых задач используют точильный камень или сверло.

Шпиндели различают по основным техническим параметрам: режиму эксплуатации, типу совместимых материалов, мощности. Особенность шпинделя фрезерного станка с ЧПУ — исключительно высокая устойчивость к осевым и радиальным нагрузкам. Устройство обладает высоким запасом прочности.

От надежности механизма и мощности двигателя шпинделя зависит производительность фрезерного станка, максимальные габариты обрабатываемой детали, а также материалы, которые подходят для обработки. Подробнее о материалах мы поговорим ниже, но вкратце можно отметить, что маломощные устройства подходят только для работы по дереву и некоторым полимерам, например акрилу, а высокомощные позволяют обрабатывать мягкие металлы: алюминий, медь.

Критерии выбора

Выбор фрезерного станка начинается с анализа материала, с которым ему придется работать: металл или дерево. Затем анализируются технологические операции, объем работ. При выборе шпинделя, обращают внимание на его основные характеристики:

- частота вращения;

- мощность;

- конструкция;

- регулировка скорости;

- способ крепления инструмента;

- выполняемые работы;

- тип охлаждения.

Стоит обращать внимание на ток, подключаемый к оборудованию.

Мощность

Выбор мощности шпинделя определяется твердостью обрабатываемого материала. Для дерева и плит, изготовленных с его отходов – ДСП, МДФ, достаточно мощности до 3 кВт. На оборудовании можно обрабатывать пластик, фанеру, делать гравировку.

Цветные металлы, их сплавы относительно мягкие, но имеют большой коэффициент вязкости. Чистый рез получается только при мощности до 6 кВт и частоте вращения от 18000 об/мин. Обработка стали и чугуна требует шпинделя с мощностью более 6 кВт, частотой вращения до 22000 об/мин. В зависимости от твердости и вязкости материала, режимы подбираются сочетанием скорости вращения и величиной подачи.

Способ фрезеровки

Фрезеровка производится встречным и обратным способом. Вращение инструмента направлено против движения детали или совпадает с ним.

Различают режимы обработки:

При силовом режиме обработка идет с большой подачей, на малых оборотах, за счет мощности шпинделя. Режущая кромка каждый раз захватывает толстый слой материала. Скоростной режим предполагает возможность инструмента вращаться с большой скоростью. Подача стола небольшая. Режим подходит для цветных металлов и дерева, гарантирует высокую чистоту обрабатываемой поверхности.

Чугун хорошо обрабатывается на низких оборотах с малой подачей. Он не любит больших скоростей.

Охлаждение

Фрезерные шпиндели имеют 2 типа охлаждения:

Для охлаждения воздушными потоками в корпусе узла делаются специальные прорези. При вращении вала, происходит завихрение, холодный воздух втягивает снаружи. Система водяного охлаждения сложная в исполнении. Она должна быть герметична. Установленные на домашнем оборудовании шпинделя с воздушным охлаждением работают дольше.

На промышленном оборудовании за счет подшипников снижается трение и нагрев шпинделя. Достаточно воздушного потока. Коробка скоростей смазывается и охлаждается маслом. Двигатель имеет свою систему охлаждения – крыльчатку на валу.

Материал заготовки

Режимы резания и угол заточки режущей кромки подбираются под характеристики материала заготовки.

Дерево

Чистый рез получается при обработке древесины быстро вращающимся инструментом. Подача и глубина реза небольшие. Шпиндель подойдет высокооборотный, с мощностью до 1,5 кВт.

При обработке древесины в силовом режиме, на детали образуются сколы, трещины между волокнами, поверхность шероховатая.

Металл

Резка металла требует большой мощности и высокой прочности узла. Во время обработки детали, кроме вращательного момента, на шпиндель действует сопротивление. Его сила направлена перпендикулярно оси вращения.

Шпинделя по металлу имеют прочный массивный корпус, в основном чугунный. На валу установлены упорные и радиальные подшипники. Скорость вращения инструмента должна регулироваться в пределах 20–18000 об/мин.

Классификация шпинделей для станка с ЧПУ

Существует ряд параметров, по которым различают шпиндели для станков с ЧПУ.

По направлению оси вращения

- Вертикальный;

- Горизонтальный;

- Универсальный.

По максимальной скорости вращения

- Низкоскоростные — до 2500 об/мин;

- Среднескоростные — до 12 000 об/мин. Шпиндель получает вращение от электродвигателя, причем мотор работает через редуктор и смещен относительно оси шпинделя;

- Высокоскоростные — до 18 000 об/мин, что требует повышенных требований к исполнению оборудования. В таких устройствах мотор зафиксирован на оси шпинделя;

- Ультравысокоскоростные — до 70 000 об/мин.

По способу смены инструмента

- Механизированные — состоят из штревеля и устройства зажима-разжима;

- Ручные — состоят из штревеля, болта и цанги.

По типу привода

Чем выше скорость вращения шпинделя и чем мощнее мотор, тем сложнее и надежнее должно быть устройство, передающее вращающий момент на обрабатывающий инструмент. Распространенные типы привода в шпинделе:

- Ременной — электродвигатель через ремень передает момент на расположенный рядом с ним вал. Преимуществом такой конструкции являются высокая скорость вращения, простота устройства, низкая вибрация. Однако у ременной передачи есть и недостатки — ограничение вращающего момента местом под установку двигателя, цена двигателя.

- Зубчатый — для передачи крутящего момента используется коробка скоростей, которая установлена внутри шпиндельной бабки. Такие механизмы позволяют увеличивать крутящий момент от электродвигателя, но к недостаткам конструкции относится сравнительно низкая скорость вращения, обусловленная ограничениями кинематики (валов и шестерен). Чаще всего зубчатая передача встречается на станках с вращающим моментом на шпинделе больше 200 Нм;

- С редуктором — такая конструкция позволяет увеличить крутящий момент с максимального значения на моторе в 400 Нм;

- Прямой — в таком механизме электродвигатель находится над устройством для фиксации фрезы. Допускает вращение шпинделя с высокой скоростью, что удобно при чистовой обработке поверхностей;

- Электрошпиндели — в одном корпусе совмещены и шпиндель и двигатель, что позволяет легко менять скорость вращения в широком диапазоне значений.

Валы и шпиндели, их назначение и применение

Установки для автоматической сварки продольных швов обечаек — в наличии на складе!

Высокая производительность, удобство, простота в управлении и надежность в эксплуатации.

Сварочные экраны и защитные шторки — в наличии на складе!

Защита от излучения при сварке и резке. Большой выбор. Доставка по всей России!

Основными деталями в станках, осуществляющими вращательное движение, являются валы (рис. 10). Валы в процессе своей работы испытывают деформации кручения, изгиба, растяжения и сжатия. В коробках скоростей и подач чаще всего применяются шлицевые валы (рис. 10, б), которые обеспечивают плавное перемещение зубчатых колес и муфт вдоль вала. В целях уменьшения веса и габаритов сильно нагруженные валы станков изготовляются полыми. Кроме того, вал изготовляется полым, когда по условиям конструкции необходимо пропустить через него другой вал или какую-либо другую деталь, т. е. в тех случаях, когда это требуется условиями эксплуатации станка, как, например, шпиндели токарного, фрезерного и других станков. Детали, монтируемые на валу, укрепляют при помощи шпонок (рис. 10, а, в) либо шлицевых соединений, а чтобы зафиксировать вал в осевом направлении, используются уступы самого вала и стопорные кольца. Обычно валы и шпиндели осуществляют только вращательное движение в своих опорах, как, например, ходовые валики, валы коробок скоростей и подач, шпиндели токарных, шлифовальных, фрезерных и других станков. Шпиндели сверлильных, расточных и некоторых других станков, кроме вращательного движения, осуществляют одновременно поступательное движение, а шпиндели хонинговальных станков одновременно осуществляют возвратно-поступательное движение.

Помимо необходимости соблюдения условий прочности к шпинделям и валам предъявляют и другие требования.

1. Шпиндели и валы должны обладать достаточной жесткостью. При несоблюдении этого условия возникает чрезмерный изгиб вала, что приводит к преждевременному износу подшипников, а также нарушает плавность зацепления зубчатых колес, расположенных на валах.

2. Высокая точность шпинделей должна быть строго регламентирована как для шеек под подшипники, так и для мест посадок зубчатых колес. Допуски на неточность движения шпинделей регламентированы ГОСТом.

3. Шпиндели и валы должны обладать высокой износостойкостью. Это относится прежде всего к шейкам шпинделей и валов, которые вращаются в подшипниках скольжения, а также к местам, где осуществляется прямолинейное перемещение шпинделей и валов (шпиндели сверлильных станков, расточных станков и др.) или установленных на них деталей.

4. Шпиндели и валы должны быть виброустойчивы. Это требование предъявляется к шпинделям скоростных станков, особенно предназначенных для выполнения отделочных операций.

Перечисленные требования могут быть удовлетворены только при применении соответствующих материалов, из которых должны быть изготовлены шпиндели и валы. Помимо этого, должны быть соблюдены требования термической обработки, качественного изготовления, сборки и регулировки деталей узлов станка.

Для возможности закрепления инструмента или приспособления на переднем конце шпинделя формы и размеры последнего стандартизованы. На рис. 11 показаны передние концы шпинделей ряда станков. Для шпинделей, работающих в подшипниках качения, применяют сталь 45 и 40Х с закалкой и отпуском до НВ 230—260, сталь 40Х при твердости НВ 230—260. Для шпинделей, работающих в подшипниках скольжения, применяют сталь 20Х с последующей цементацией (на глубину 0,8—1,0 мм), закалкой и отпуском до HRC 56—62.

Особенности конструкции шпинделя для станка с ЧПУ

Конструкция шпинделя разработана с учетом высоких нагрузок в вертикальном и горизонтальном направлении. Для обеспечения высокой надежности шпиндели собирают в термоконстантных помещениях.

Чтобы устройство обеспечивало исключительную точность вращения, применяются специальные высокоскоростные подшипники. Торцы шпинделя расточены и отшлифованы под конус (ISO, BT, SK, HSK, Морзе и т.д.). Такое решение обеспечивает плотную посадку фрезерной оправки и точную установку фрезы. Для фиксация оправки с режущим инструментом необходимо внешнее усилие, которое обеспечивают набором тарельчатых пружин.

Основные элементы шпинделя — это неподвижный корпус, ротатор, набор подшипников, система полива СОЖ, а также шкивы, балансировочные кольца и другие вспомогательные детали.

Читайте также: