Штамп для вырубки металла своими руками

Обновлено: 16.05.2024

При необходимости можно изготовить штамп своими руками в домашних условиях. Процесс не представляет сложности. Но следует учитывать, что износостойкость такого изобретения будет ниже, чем у обычного штампа.

- Для начала необходимо подготовить изображение для оттиска. Далее выбранный рисунок нужно перенести на кальку, а оттуда – на фольгу. На этом этапе контур рисунка аккуратно обводится неострым предметом (например, карандашом).

- Рисунок на фольге отпечатывается в виде углублений, которые затем необходимо заполнить шпатлевкой или эпоксидным клеем.

- Таким образом, получается заготовка. Ее необходимо отложить до полного высыхания. Обычно для этого требуется около двух дней.

- Как только заготовка высохнет, ее нужно освободить от фольги. Слепок штампа для удобства нужно прикрепить к основанию. Для этого подойдет старая печать или любая дощечка с ручкой.

Сделанный своими руками штамп готов. Остается только поместить его в чернила или краску и можно оставлять оттиск.

Почему дорого?

Нетрудно догадаться, что нет волшебного штампа, который бы подошел для всех изделий сразу. Для каждого изделия свой штамп. Как ни странно, но довольно часто стоимость штампа становится камнем преткновения для заказчиков.

— «Почему за штамп нужно платить отдельно?» — Ответ проще, чем кажется, никакого подвоха: «Потому что это такой же расходный материал, как, например, бумага».

Любой предмет, который разрабатывают по индивидуальным меркам и параметрам, стОит на порядок выше. Так и стоимость полиграфии с использованием вырубного штампа стоит дороже. И это обоснованно.

Важно! Оплаченный штамп — это уже собственность заказчика. Вы сможете забрать штамп вместе с готовым тиражом или не раз воспользоваться им в дальнейшем при заказе повторного тиража.

Штампы из подручных средств

Можно изготавливать и более простые варианты печатей. Для этого подойдут различные подручные средства. Вот несколько наиболее простых вариантов:

- Печать из ластика. Нужно подобрать ластик подходящего размера, нанести на него рисунок при помощи карандаша. Затем при помощи канцелярского ножа вырезать изображение. При этом основание ластика остается неизменного размера, а сам рисунок немного выступает на поверхности.

- Таким же способом можно изготовить штамп своими руками из пробки. Только следует учитывать, что в данном случае контуры и плотность рисунка могут отличаться в связи с особенностью материала (пробка более рыхлая).

- Подойдет для изготовления печати и картон. Из него можно вырезать различные рисунки, которые затем крепятся на удобную поверхность (подойдет та же пробка). Готовый рисунок можно погружать в краску и наносить оттиск.

- Для нанесения простых рисунков или геометрических фигур можно использовать любые предметы. Например, при помощи крышек разного диаметра можно наносить круги. При этом достаточно просто окунуть края в краску, а затем приложить к поверхности.

Достаточно лишь проявить фантазию и можно найти много других возможностей для штампования.

Этапы производства штамповой оснастки

Изготовление функционального продукта металлообработки в нашей компании, которым является штамповая оснастка, делится на следующие этапы:

- Разработка проекта в соответствии с требованиями заказчика.

- Составление инженерной документации.

- Изготовление штамповой оснастки.

- Производственные испытания продукта, включая процедуру доводки.

Одним из распространенных видов механической металлообработки является вырубка. Это – метод воздействия на металлическую заготовку посредством вырубного штампа, в результате которого часть материала отделяется от другой.

Вырубные штампы предназначены для придания заготовкам заданной формы. Данный вид оснастки отличается высокой производительностью, что позволяет использовать оборудование в индивидуальном и в крупносерийном производстве.

Вырубные штампы: области применения

Вырубные штампы относятся к высокопроизводительному неэнергоемкому оборудованию, что существенно расширяет сферу их применения. Высокое качество металлозаготовок, технологический процесс изготовления которых предусматривает применение вырубных штампов, позволяет использовать продукты в следующих промышленных областях:

- В автомобилестроении;

- В строительстве;

- В полиграфическом производстве;

- В изготовлении оборудования из металла для разных производственных сегментов, и прочих областей хозяйствования.

Вырубные штампы могут применяться, как на стадии заготовки товара, так и на конечном этапе технологического процесса. Изготовление и применение вырубных штампов характеризуется несколькими конкурентными преимуществами над альтернативными способами металлообработки, например, над точением, шлифованием и фрезерованием, которые заключаются в минимальной энергоемкости самого процесса и высокой скорости его исполнения. И еще, эксплуатация штампов для вырубки исключает выработку стружки, поэтому оставляет небольшое количество отходов, которые не сложно утилизировать.

Штампы для вырубки: виды оснастки

Выбор вида вырубных штампов зависит от особенностей технологии изготовления отдельных продуктов промышленного производства.

Ручные штампы для вырубки

Данный вид оснастки целесообразнее использовать в небольшом мелкосерийном производстве. Как правило, они отличаются небольшими габаритами, относительно легким весом, и могут использоваться для работы с листовым металлом, например, производить вырубку углов заданного размера.

Гидравлические штампы для вырубки

Оборудование, отличающееся большей производительностью по сравнению с альтернативным ручным вариантом. Применяется на производстве, где вырубка, как технологический процесс, поставлена на поток. В качестве примера использования гидравлического оборудования служит устройство для вырубки отверстий в кухонных мойках.

Штампы для вырубки закрытого типа

Представляют собой устройства для работы с металлическими заготовками в виде полос. Особенностью оборудования является наличие съемника, закрепленного на матрице.

Штампы вырубные открытого типа

Оборудование предназначено для пробивания разного рода отверстий, для угловой вырубки металлических заготовок. Именно этот вид оснастки чаще приобретают крупные производственные и строительные фирмы, ремонтные мастерские.

Изготовление вырубных штампов

Главными составляющими вырубного штампа любого вида являются матрица, пуансон, которые функционируют под большой ударной нагрузкой. Данная технологическая особенность требует при изготовлении штампов холодной штамповки применения качественного металла, который должен обладать следующими свойствами:

- Высокий уровень твердости (придаст четкость работе режущих кромок);

- Достаточную вязкость: это исключит выкрашивание металла.

Вырубной штамп является инструментом, изготовление которого требует безукоризненного следования технологическим тонкостям, потому что его ожидает массовое производство идентичных металлических изделий.

Штамп из овощей и фруктов

Для тех, кто не знает, как сделать штамп своими руками из подручных средств, можно воспользоваться самым простым вариантом: изготовить печати из овощей или фруктов, которые найдутся в доме.

При этом все зависит от плотности и строения выбранного продукта.

- Например, из картофеля легко можно изготовить штамп своими руками так же, как и из ластика или пробки. Овощ разрезается на части и на срезе вырезается рисунок.

- Вырезать можно сердечки, звездочки, следы лап животных и многое другое.

- Другие овощи на срезе образуют определенный рисунок (например, лук). Его можно отпечатывать без дополнительной обработки.

Такими простыми рисунками можно украшать детскую одежду или другие поверхности.

Вырубной штамп, как вид штамповой оснастки

Выделяют несколько классификаций штамповой оснастки, в основе которых находится один из нижеобозначенных признаков:

- Вырубной штамп;

- Формовочный штамп;

- Гибочный штамп;

- Формовочный штамп;

- Вытяжной штамп, и пр.

- Горячей штамповки;

- Холодной штамповки.

- Для производства одного вида продукта;

- Для производства нескольких разновидностей продуктов (при условии наличия дополнительных сменных элементов).

- Последовательного действия;

- Комбинированного действия.

Материал изготовления штампов для холодной штамповки

К материалу изготовления штампов для вырубки применяется дифференцированный подход:

- Легированные стали, марка Х12 или Х12М;

- Вольфрамовые стали, имеющие состав:

- Вольфрам: минимальное содержание 17%, максимальное – 18 %;

- Ванадий: мин. – 1%, макс. 1,2%;

- Хром: мин. – 3,7%, макс. 4,2%;

- Углерод: мин. – 0, 65%, макс. 0,75%.,оставшаяся часть – это железо.

Способы увеличения практичности штампов для вырубки

Для придания изделиям большей твердости применяют 2 способа обработки:

Для чего нужно закаливание при изготовлении штампов для вырубки

Процедура способна значительно повысить стойкость штампов. Однако и здесь имеются негативные моменты. При предварительном закаливании матрицы и пуансона даже минимальное нарушение центровки может привести к непоправимой порче дорогостоящего оборудования.

Многие производители сегодня стараются закаливать только матрицу, а пуансон оставляют не каленным, что в случае небольшого сдвига деталей нанесет ущерб лишь пуансону, матрица при этом не пострадает. Делается это с целью экономии: матрица стоит гораздо больше, чем пуансон. Ее замена потребует больших финансовых трат, чем ремонт пуансона.

Цементация при изготовлении штампов холодной штамповки

Процесс цементации подразумевает науглероживание поверхности устройства. В современном производстве все чаще применяется метод нанесения поверхностного слоя электроискровым способом. Это позволяет существенно увеличить стойкость и срок службы штампов.

Штампы вырубные: преимущества данного вида оснастки

Конкурентными преимуществами штамповой оснастки вырубного типа являются:

- Использование качественных материалов: это позволяет говорить о штампах, как об оборудовании высокого уровня устойчивости;

- Отсутствие ограничений по размерам углов, выполняемых с помощью вырубной оснастки;

- Возможность производить вырубку в савмом прочном металле с большими параметрами заданной глубины;

- Оснащение вырубного оборудования измерительной шкалой, что делает процесс считывания максимально удобным;

- Компактность и сравнительно небольшой вес характеризуют оснастку, как мобильное оборудование, удобное для транспортировки;

- Эксплуатация вырубных штампов – это:

- Возможность выполнения идеально ровного среза;

- безопасность производственного процесса;

- высокий уровень производительности;

- износостойкость конструкции.

Как сделать восковую печать

Восковая печать великолепно подходит для украшения самодельных открыток и таких хобби как скепбукинг и декупаж. Для того, чтобы ее сделать понадобится острый нож, круглая деревянная палка (например кусок ненужной швабры) и приспособление для выжигания по дереву.

Придумайте какая картинка станет печатью. Это должна быть небольшая пиктограмма. Можно потренироваться, делая печати в виде несложных геометрических форм, например сердечка или звездочки. Интересной идеей будет производство печатью с собственными инициалами. Вы можете набрать их красивым рукописным шрифтом в программ Word (например Bookman Old Style).

Отшлифуйте поверхность деревянной палки так, чтобы она стала плоской и гладкой. Нарисуйте на бумаге или распечатайте с компьютера рисунок, подходящий по размеру к плоскости печати. Вырежете маникюрными ножницами или ножом для резки бумаги контуры рисунка. Вырезанным должно быть то место, которое вы планируете заполнить краской. Прижмите полученный рисунок к отполированной поверхности и закрасьте дерево простым карандашом через прорезанный трафарет. Возьмите прибор для выжигания и сделайте углубление на месте трафарета. После этого обработайте поверхность оливой, отмойте и оставьте на несколько часов просушиться. Печать готова. Чем более ровными и тонкими получились контуры рисунка, тем более красивым будет отпечаток. Немаловажно при создании печати подобрать воск яркого насыщенного цвета.

Как правильно наливать воск?

Зажгите фитиль свечи. Когда воск начнет плавиться, создайте из падающих капель восковую лужицу размером с печать. Дайте луже остыть примерно 15 секунд и прижмите к ней штамп. Чтобы печать не прилипла, перед этим окуните ее в оливковое масло и быстро протрите.

На современных конвертах использовать восковую печать не рекомендуется. Во-первых, ее маслянистая основа может оставить жирные пятна на бумаге и испортить письмо. Во-вторых она скорее будет способствовать расхождению конверта, склеенного современным способом, чем его сохранности. Существуют специальные восковые стержни, которые не оставляют разводов на бумаге.

Немного истории

Становление русской традиции восковой печати связано с именем Ивана III. Как раз в 15 веке во время его правления бумага получила широкое распространение и нуждалась в украшениях. Правители дружественной Сербии начали специально изготавливать кольца с печатями.

Считается что Иван, женившись на византийской принцессе Софье, заимствовал символику ее страны и после этого ввел в массовое употребление печати из воска с рисунком двуглавого орла. На лицевой стороне печати Ивана был изображен Георгий Победоносец, убивающий змея. Сейчас оба этих символа используются при производстве рублевых монет.

Печать Ивана III представляет собой один из первых самобытных рисунков, выполненных на воске за всю историю России. Впервые она была сделана из воска красного цвета с высокотехничным выполнением матрицы. Под рисунок стояла надпись «Иван божью милостью назначен русским князем».

Вырубной штамп для прокладок.

Очередная приспособа для облегчения труда. Штамп для вырубки прокладок под манометры. Манометров у нас много и соответственно и прокладки расходный материал.

Раньше пользовались такой штукой. Приспособа распространенная, наверняка многие узнают. (делал не я). Прокладки рубим из капроновых канистр, паронита, недавно раздобыли лист фторопласта.

Для тех кто не в теме происходит это следующим способом: вынимается верхний пуансон штампа, в прорезь вводится заготовка, вставляется верхний пуансон, штамп устанавливается на твердой поверхности и по верхнему пуансону производится удар молотком. Пуансон вынимается, заготовка передвигается, далее операция повторяется. После вырубки 5-8 прокладок (в зависимости от толщины исходного материала) штамп разбирается, вынимается нижний пуансон, с его штока снимают готовые прокладки. Затем производится сборка в обратной последовательности и процесс повторяется.

Процесс вырубки сопровождается шумом от ударов молотка, занимает длительное время. Конструкция штампа такова, что нижний пуансон с напрессоваными на него прокладками приходится выбивать, что ведет к его порче и частой переточке. Головка верхнего пуансона расклепывается от ударов, теряет рабочие свойства, эстетический вид.

Рабочий не видит зону отруба это ведет или к наложению площадей вырубки (брак) или не экономному использованию материала. Используемая в штампе сталь (предположительно СТ3) мягкая и рабочие поверхности требуют частой переточки. Штамп во время использования занимает неустойчивое положение, что может привести к его падению или смещению, что в свою очередь может привести к травме. Вырубка в слесарных тисках может привести их в негодность.

Обмозговав недостатки попытался устранить в такой конструкции.

1. Вырубленная прокладка не остается на пуансоне, а падает к готовым изделиям.

2. Ударная операция заменена системой рычагов и вырубка производится давлением на рукоять.

3. Штамп зажимается в слесарные тиски, для этого на его цилиндрической поверхности профрезерованы специальные лыски. Это обеспечивает надежное крепление и безопасность работы.

4. Наложение вырубки (брак) исключается следующей конструктивной доработкой: заготовка вводится под первый (левый) пуансон, нажимается ручка и производится вырубка внутреннего отверстия (8мм) прокладки. Далее рукоять приподнимается, заготовка перемещается правее и слегка нажимается рукоять. Правый пуансон выходит раньше, а конус на его торце центрирует внутреннее отверстие, при необходимости смещая заготовку. При дальнейшем нажатии на рукоять производится вырубка сначала внешнего диаметра (правый пуансон), а затем нового внутреннего отверстия левым пуансоном. Такая задержка делит усилие вырубки. Затем рукоять перемещается вверх, заготовка перемещается вправои операция повторяется. Готовые прокладки падают в приготовленную емкость.

5.Для изготовления штампа использована сталь 45 ГОСТ1050-2013. Из-за большего содержания углерода она имеет большую износоустойчивость и лучше сопротивляется пластической деформации. На перспективу еще попытаюсь закалить.

Вот такими получаются заготовки

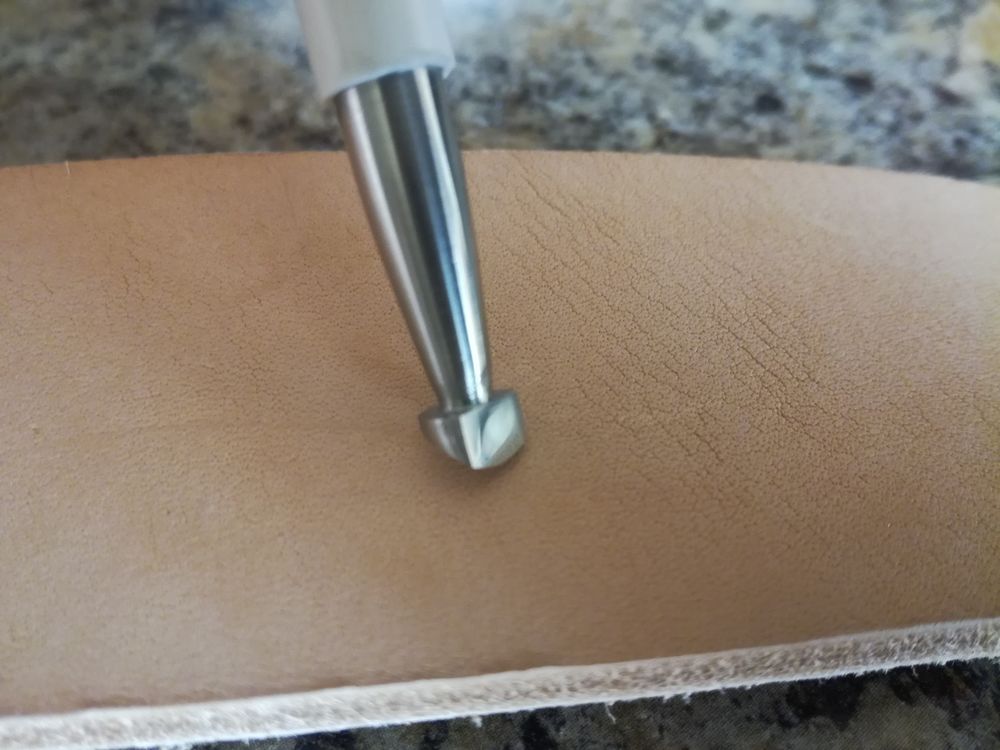

Как сделать штампы для тиснения рисунка на коже растительного дубления

Уверен, что тот, кто начинает тиснение на коже, сталкивается с проблемой выбора качественных штампов, в частности, бевеллеров. Либо это низкопробные, но дешёвые штампы, либо качественные, но с космической ценой. А для мастеров, которые набили руку, остро ощущается нехватка бевеллеров для тонкой работы, с узкой 2 мм и менее рабочей поверхностью, как прямой, так и выпуклой и вогнутой рабочей площадкой, большим углом скоса. В этом мастер-классе я постараюсь поэтапно и подробно написать, как самому в условиях мастерской изготовить бевеллеры с гладкой поверхностью, разным углом скоса, вогнутые, выпуклые, с разной шириной площадки на примере бевеллера с 5 мм площадкой. Итак, начнем.

1. Прут из нержавейки, минимум стальной Д-6 мм(продаются на металлобазах).

2. Точильный станок с кругом для обработки металла с ровной площадкой.

3. Мощная отцентрованная дрель.

4. Болгарка с кругом для реза металла и кругом для грубой шлифовки металла.

5. Угольная линейка.

7. Гравер с насадками для наждачной бумаги 240 и 600 грит.

8. Наждачная бумага 600, 800,1000, 2000 грит (водная).

9. Кусок кожи с алмазной пастой тонкой доводки или пастой ГОЯ.

10. Мощные тиски.

11. Напильник по металлу.

Отмечаем от края прута при помощи угольной линейки 11.2 мм и отрезаем болгаркой заготовку. 2 мм добавляем для выравнивания краев. Для меня удобно 11 см. Для маленькой руки возможно будет достаточно и 10 см.

При помощи болгарки плоской стороной отрезного круга выравниваем края, убираем заусенцы. Вставляем в тиски дрель, хорошо закрепляем. Закрепляем заготовку в дрель. Включаем дрель на средние обороты. Отмечаем при помощи штангенциркуля 5 мм от края заготовки. Болгаркой с отрезным кругом, при включенной дрели, прорезаем на 2-2,5 мм в глубину по намеченной штангенциркулем линии. Делаем скос к прорезанной линии болгаркой с диском для грубой обработки (он толще отрезного, быстрее сточить). Можно напильником, но гораздо дольше. Дорабатываем, выравниваем, и т.п. напильником (удобнее треугольным) и надфилями.

Переворачиваем заготовку. Снимаем напильником фаску. Дрель включена.

При помощи точильного станка делаем рабочую поверхность. Следите, чтобы она была точно параллельна заготовке. Скосов внутрь или наружу быть не должно. Легче это делать с упора.

Делаем скос к рабочей площадке. Обратить внимание на то, что скос должен быть перпендикулярен рабочей площадке. Делаем не спеша, иначе сработает принцип выравнивания ножек табуретки. Скос может быть любой, в зависимости от ваших целей. Чем больше угол скоса, тем легче им проходить близлежащие линии. В данном случае угол 50-60°.

Зажимаем заготовку в тиски. При помощи напильника закругляем скошенную площадку. Движения напильника снизу вверх. Только закругляем.

Вставляем обратно в дрель, и при помощи надфилей, наждачной бумаги разной гритности шлифуем заготовку. Наждачку большой гритности обязательно мочить. Продается в автомагазинах, где продают лакокрасочные изделия.

Подравниваем основную площадку. Использую подобного рода пластину с алмазным напылением в 400 и 1000 грит.

При помощи гравера с насадками в 240 и 600 грит, наждачной бумаги от 800 до 2000 грит и кожи с алмазной пастой тонкой доводки или пасты ГОИ доводим до зеркального блеска. Углы стоит слегка, буквально малость, закруглить. Кроме нижней части площадки, она должна быть острой.

Вырезаем кембрик. Подходит от телевизионного кабеля. Я отрезаю 7 см. Мне так удобно. Опускаем его в горячую воду, нагреваем и натягиваем на заготовку. С кембриком пальцы не скользят при работе, меньше напрягаются и меньше болят, чем с штампами с насечкой. Во всяком случае у меня.

Конечный итог работы.

Верхняя линия пройдена моим штампом, нижняя покупным. Бевеллер скользит хорошо, не застревает. За счет остроты рабочей площадки легко добивать не дорезанные ножом края.

По такому принципу можно сделать гладкие бевеллеры с любой шириной рабочей площадки, с любым углом скоса, вогнутые, выпуклые. Самый узкая площадка, которую я сделал для себя, меньше 1 мм. Углы скоса от 10 до 60°. Кроме того можно делать небольшие гладкие груши и т.п. при необходимости можно использовать 8 мм пруток, если требуется большая площадка бевеллера.

Самое главное, что, научившись самостоятельно изготавливать бевеллеры, вы в любой момент можете сделать себе нужный вам в данный момент штамп, а не зависеть от стороннего производителя. Второй большой плюс — это себестоимость. Со всеми расходниками не более 50-100 рублей. Конечно, ваш труд стоит определенных денег. Но мне, например, нравится работать с железом, и я от этого получаю определенное удовольствие. Не обещаю, что получится сделать качественный штампик с первого раза, думаю, что блин комом будет, и даже не один. Но как только вы приловчитесь, проблемы исчезнут.

Постарался подробно описать процесс изготовления, что не понятно — пишите, постараюсь помочь. С уважением, Максим.

Виды вырубных штампов, технология изготовления

Штампы для работы с листовым металлом. Виды и назначение штампов. Изготовление штампов для холодной штамповки металла, разработка чертежей и основные этапы производства.

Изготовление изделий холодной штамповкой – один из основных способов в технологии холодной металлообработки, применяющийся в различных отраслях промышленности. При реализации метода осуществляется пластическая деформация ненагретых заготовок с использованием специальных штампов: гибочных, формовочных, вырубных и иных. Применение специальной оснастки позволяет выпускать продукцию любых размеров и формы. Изготовление штампов для холодной штамповки металла – процесс не из простых, требующий не только тщательной разработки технологической документации, но и неукоснительного следования им на каждом этапе производства.

Что такое штамп

Штамп – это один из видов технологической оснастки, используемый для придания заготовке из листового металла формы и объема на специализированном оборудовании.

Существует два способа обработки металла штампованием:

- горячий, подразумевающий предварительный нагрев заготовки;

- холодный, выполняемый без температурной обработки материала.

Горячий способ используется для металлов и сплавов, обладающих низкой пластичностью при толщине заготовок от 5 мм. Процесс подразумевает наличие значительных размерных допусков, так как при остывании материал коробится, меняет форму.

Холодная штамповка позволяет создать продукцию с минимальными отклонениями от назначенных параметров.

При холодном штамповании материал теряет пластичность, но при этом дополнительно упрочняется. Для предотвращения увеличения хрупкости по окончании технологического цикла изделия подвергаются рекристаллизационному отжигу.

Виды штампов и их назначение

- технологическому;

- конструктивному;

- способу подачи заготовок.

По технологическому признаку оснастка относится к одной из двух основных групп, предназначенных для выполнения операций с листовым металлом:

К первой группе отнесены штампы для вырубки металла, отрезки, нарезки, обрезки, пробивки, зачистки. Для изменения геометрических параметров заготовок применяется оснастка для вытяжки, формования, гибки, объемной штамповки.

Помимо этого, классификация инструмента по технологическому признаку подразумевает их разделение по степени совместимости операций на одно- и многооперационные (комбинированные). Последние также разделяются на приспособления последовательного и совмещенного действия.

По типу конструкции штампы делятся на модели:

- без направляющих элементов;

- блочные (с колонками);

- пакетные (с плитой).

В зависимости от реализованного метода подачи заготовки оснастка для холодной штамповки разделяется на ручную и автоматическую.

Изготовление штампов

Определяющим моментом для достижения качества продукции, соответствия ее заданным геометрическим параметрам является проектирование и процесс изготовления штампов для холодной штамповки металла.

Разработка рабочего чертежа оснастки и последующее ее производство осуществляется в несколько стадий:

- выполнение эскиза;

- проработка технологической схемы, в соответствии с которой производится раскрой металла, проверка работоспособности принятого варианта в специальной программе;

- внесение корректив в предварительно составленный рисунок (при необходимости);

- проверка параметров;

- нанесение размеров и позиций отверстий, выполняемых на поверхности оснастки.

При разработке инструмента для штамповки металла важно определить «золотую середину» между качеством изготавливаемой продукции и ее минимальной стоимостью.

Производство штампов следует начинать после тщательного изучения чертежей. Отдельного внимания требуют условия, предъявляемые к характеристикам готовой продукции из металла. Для каждой стадии технологического процесса должна быть разработана маршрутная карта, учитывающая срок осуществления операций и параметры заготовок на различных этапах сборки.

Точность инструмента для штамповки металла во многом определяет качество создаваемой продукции.

Изготовление изделий в условиях поточного производства в большинстве случаев включает в себя множество операций:

- резание;

- вырубку;

- формовку;

- вытяжку;

- холодную высадку;

- обжим.

По завершении штамповки изделия обычно подвергаются дополнительным операциям: травлению или отжигу, – придающим необходимые эксплуатационные характеристики. Для повышения износостойкости поверхности на металл наносятся разнообразные защитные покрытия.

А вы когда-нибудь работали со штампами для холодной штамповки на производстве или в домашних условиях? Поделитесь, пожалуйста, своим опытом в комментариях.

Читайте также: