Штамп глубокой вытяжки листового металла

Обновлено: 16.05.2024

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении деталей с фланцем любой приемлемой в практике холодной листовой штамповки толщины заготовки с любым соотношением диаметра фланца к диаметру вытяжки.

Известен способ изготовления полых изделий с фланцем путем вытяжки, включающий защемление периферийного кольцевого участка фланца и получение на его свободном участке кольцевого ребра. Кольцевое ребро получают конической формы путем приложения к защемленному участку фланца деформирующего усилия, направленного в сторону дна полого полуфабриката (а.с. №1750799, МПК B21D 22/20, «Способ изготовления полых изделий с фланцем», опубл. 30.07.92, бюл. №28).

Недостатками известного способа являются:

1) Очевидно, что не при любых соотношениях диаметра фланца к диаметру вытяжки можно обеспечить оптимальную конфигурацию кольцевого ребра, при которой происходит его эффективная осадка и хорошее распрямление фланца.

2) Сложность штамповой оснастки и оборудования, у которых необходимо обеспечить воздействие на штампуемую заготовку одновременно трех усилий: усилия вытяжки, усилия, обеспечивающего заталкивание части фланца заготовки в очаг деформации и распрямление фланца, а также усилия защемления периферийного кольца фланца заготовки.

Наиболее близким техническим решением является способ глубокой вытяжки, где для увеличения глубины вытяжки производят резервирование штампуемого материала в кольцевых канавках, расположенных на фланце заготовки с последующим перетягиванием штампуемого материала на пуансон.

Дополнительно осуществляют резервирование материала в центральной части заготовки, образуя в ней полость, а перетягивание штампуемого материала из зон резервирования производят при его торможении, (патент №2245207, МПК B21D 22/20, «Способ глубокой вытяжки», опубл. 27.01.2005). Указанным способом возможно получать детали глубокой вытяжкой только из тонколистовых заготовок (толщина заготовок меньше 0,5 мм), при этом детали изготавливаются с нешироким фланцем, а именно диаметр фланца не превышает двойного значения диаметра вытяжки.

В этом же патенте описан штамп для глубокой вытяжки, включающий соосно установленные матрицу с концентричной канавкой для резервирования материала, пуансон, упор с прижимом. Канавка выполнена из двух выемок разной глубины, ближе к центру с глубиной меньше, чем выемка, расположенная дальше от центра. Над канавкой расположено полиуретановое кольцо, у которого часть поверхности, обращенная к канавке, выполнена со скосом, благодаря которому зазор между заготовкой и полиуретановым кольцом увеличивается от центра к периферии.

Задачей, на решение которой направлено предлагаемое изобретение, является увеличение глубины вытяжки деталей с фланцем любой приемлемой в практике холодной листовой штамповки толщины заготовки с любым соотношением диаметра фланца к диаметру вытяжки.

Использование изобретения позволит получить следующий технический результат:

1) увеличить глубину вытяжки деталей с широким фланцем не менее чем в 3 раза по сравнению с традиционными способами штамповки-вытяжки;

2) позволит проводить глубокую вытяжку деталей с широким фланцем при любом соотношении диаметра фланца к диаметру вытяжки при любых приемлемых в практике листовой штамповки толщинах штампуемого материала.

Для решения поставленной задачи в известном способе глубокой вытяжки деталей из листовых заготовок, который включает изготовление матрицы с кольцевыми канавками, на которой производят резервирование штампуемого материала в кольцевых канавках в виде выдавок, и последующее перетягивание его на пуансон, предлагается резервирование штампуемого материала осуществлять поэтапно. Первоначально резервирование осуществляют в кольцевых канавках, расположенных ближе к периферии матрицы, после чего из указанных периферийных канавок зарезервированный материал перетягивают в кольцевые канавки, расположенные ближе к центру. При перетягивании зарезервированного материала из периферийных кольцевых канавок в кольцевые канавки, расположенные ближе к центру, а из них - на пуансон, уже оформленный в виде кольцевых выдавок зарезервированный материал принудительно распрямляют с целью облегчения его течения в желаемом направлении (к центру). Для устранения течения штампуемого материала в обратном направлении (к периферии фланца) разработана специальная конструкция самих кольцевых канавок, эластичных колец, давящих на них, и прижимов.

Для решения поставленной задачи в штампе для глубокой вытяжки, включающем соосно установленные матрицу с концентричной канавкой для резервирования материала, пуансон, упор с прижимом, канавка выполнена из двух выемок разной глубины, ближе к центру с глубиной меньше, чем выемка, расположенная дальше от центра. Над канавкой расположено эластичное кольцо, у которого поверхность, обращенная к штампуемому материалу, выполнена со скосом, при этом зазор между штампуемым материалом и эластичным кольцом увеличивается от центра к периферии, при этом скос эластичного кольца выполнен по ширине канавки. Матрица выполнена в виде имеющего возможность переворачиваться обратной стороной диска и дополнительно снабжена, по крайней мере, одной, аналогично первой, канавкой; при этом канавки расположены поочередно на разных сторонах диска, штамп снабжен съемным плоским кольцом, установленным над выдавкой штампуемого материала для его выпрямления, и, по крайней мере, одним дополнительным прижимом, а упор выполнен с пазами, в которых имеется возможность установки подпружиненных прижимов.

При первом переходе штампуемого материала матрица установлена таким образом, что наиболее удаленная от центра канавка обращена к штампуемому материалу. Пуансон снабжен набором прокладок с амортизирующей втулкой.

На фиг.1 изображен штамп, работающий на первом этапе цикла, а на фиг. 2, 3 и 4 представлены штампы для последующего поэтапного деформирования, где 1 - обойма, 2 - матрица в виде диска с канавками на обеих плоских поверхностях, 3 - штампуемая заготовка, 4 - прижим, 5 - полиуретановое кольцо, 6 - упор, 7 - полиуретановое кольцо, 8 - прижим, 9 - полиуретановое кольцо, 10 - полиуретановое кольцо, 11 - полиуретановое кольцо, 12 - прижим, 13 - стальное кольцо, 14 - кольцевые выдавки на заготовке, 15 - периферийные кольцевые канавки, 16 - внутренние кольцевые канавки, 17 - кольцо, 18 - набор прокладок, 19 - пуансон, 20 - полиуретановая втулка, 21 - внутренние кольцевые выдавки на заготовке.

Штамповая оснастка работает следующим образом: матрица 2 с заготовкой 3 устанавливается в обойму 1; при этом над периферийными кольцевыми канавками 15 устанавливается полиуретановое кольцо 7, имеющее на контактирующей с заготовкой 3 поверхности скос, расположенный под углом α к горизонтальной поверхности. При воздействии усилия упора 6 на полиуретановое кольцо 7 оно оформляет на заготовке 3 сначала неглубокую кольцевую выдавку, расположенную ближе к центру, затем более глубокую кольцевую выдавку за счет наличия на контактирующей с заготовкой 3 поверхности кольца 7 скоса, расположенного под углом α. Таким образом, глубокая выдавка на заготовке 3 начнет формироваться лишь после того, как будет полностью оформлена малая выдавка. Такая очередность формирования кольцевых канавок приводит к тому, что штампуемый материал 3 будет перемещаться только с периферии матрицы 2, не приводя к утонению материала заготовки в ее центральной части.

В дальнейшем материал штампуемой заготовки 3, зарезервированной в периферийных кольцевых канавках 15, перетягивается во внутренние кольцевые канавки 16. Для этого матрица 2 и заготовка 3 переворачиваются обратной стороной, при этом канавки 16, расположенные ближе к центру, будут обращены к заготовке 3.

Очередность формирования внутренних кольцевых канавок 16 (фиг.2) на штампуемой заготовке 3 аналогична очередности формирования периферийных кольцевых канавок 15. Таким образом, при оформлении внутренних кольцевых канавок 16 штампуемая заготовка 3 также перемещается только с периферии фланца, что благоприятно сказывается на всем процессе вытяжки-штамповки центрального выступа. На фиг.2 изображена штамповая оснастка для перетягивания штампуемого материала 3 из периферийных кольцевых канавок во внутренние, собранная на основе штамповой оснастки, представленной на фиг.1; при этом стальное кольцо 13 давит на периферийные кольцевые выдавки 14, распрямляя их. Материал заготовки 3 при распрямлении кольцевых выдавок 14 может перемещаться только к центру заготовки 3, так как прижим 4 препятствует перемещению материала заготовки 3, зарезервированного в выдавках 14, к периферии. Перемещению материала заготовки 3, зарезервированного в кольцевых выдавках 14, к центру будет способствовать формированию внутренних кольцевых выдавок 21 (фиг.3) во внутренних кольцевых канавках 16 (фиг.2) матрицы.

На фиг.3 представлена штамповая оснастка для последовательной глубокой вытяжки центрального выступа со сферическим дном. Здесь, для улучшения условий вытяжки центрального выступа, используется материал, зарезервированный во внутренних кольцевых выдавках 21, при распрямлении которых зарезервированный материал идет только к центру, так как перемещению его к периферии препятствует прижим 8.

Набор прокладок 18 необходим для прекращения движения пуансона 19 в процессе штамповки после окончания одного цикла вытяжки центрального выступа. Полиуретановая втулка 20 служит для обеспечения более равномерной подачи в очаг деформации материала, зарезервированного во внутренних кольцевых выдавках 21. После завершения первого цикла вытяжки и недостаточности полученной высоты центрального выступа производится второй цикл его вытяжки в той же последовательности, а именно: оформляются периферийные кольцевые выдавки, после чего материал заготовки 3, в них зарезервированный, перетягивается во внутренние кольцевые канавки для оформления внутренних кольцевых выдавок. В дальнейшем материал, зарезервированный во внутренних кольцевых выдавках, перетягивается в очаг деформации для вытяжки центрального выступа.

На фиг.4 представлена штамповая оснастка для глубокой вытяжки центрального выступа ⌀ 26 мм со сферическим дном из медной заготовки ⌀ 206 мм, толщиной 1 мм. За 4 цикла операции штамповки-вытяжки была получена высота центрального выступа со сферическим дном, равная 45 мм, что более чем в 3 раза превышает глубину вытяжки, получаемую традиционными способами при всех прочих равных условиях.

Использование предлагаемого изобретения позволяет полностью исключить получение некондиционных деталей в процессе вытяжки.

Похожие патенты RU2367536C1

- Поздов И.Н.

- Поздов К.И.

- Поздов Иван Николаевич

- Поздов Константин Иванович

- Поздов И.Н.

- Поздов К.И.

- Поздов И.Н.

- Поздов К.И.

- Поздов И.Н.

- Поздов И.Н.

- Плавинский Э.И.

- Поздов К.И.

- Харченко Юрий Федосеевич

- Ткачев Олег Николаевич

- Грудев Александр Петрович

- Алексеенко Георгий Яковлевич

- Поздов И.Н.

- Поздов И.Н.

- Ларин Вячеслав Иванович

Иллюстрации к изобретению RU 2 367 536 C1

Реферат патента 2009 года СПОСОБ ГЛУБОКОЙ ВЫТЯЖКИ И ШТАМП ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ

Изобретение относится к обработке металлов давлением, в частности к глубокой вытяжке деталей с широким фланцем. На фланце заготовки производят резервирование штампуемого материала в кольцевых канавках в виде выдавок. Последующее перетягивание штампуемого материала на пуансон и резервирование штампуемого материала осуществляют поэтапно. Начинают резервирование материала в канавке, наиболее удаленной от центра заготовки, с последующим перетягиванием зарезервированного материала в канавки, расположенные ближе к центру заготовки, и на пуансон. Штамп содержит соосно установленные матрицу с концентричными канавками для резервирования материала, пуансон, упор с прижимом, канавки выполнены в виде двух выемок разной глубины, ближе к центру с меньшей глубиной. Над канавкой расположено эластичное кольцо, у которого поверхность, обращенная к штампуемому материалу, выполнена со скосом, при этом зазор между штампуемым материалом и эластичным кольцом увеличивается от центра к периферии, а скос эластичного кольца выполнен по ширине канавки. Матрица выполнена в виде диска с возможностью переворачивания и имеет по крайней мере одну, аналогичную первой, канавку. Канавки расположены поочередно на разных сторонах диска. Имеется съемное плоское кольцо, установленное над выдавкой штампуемого материала для его выпрямления, и по крайней мере один дополнительный прижим. Упор выполнен с пазами, в которых имеется возможность установки подпружиненных прижимов. При первом переходе штампуемого материала матрица установлена таким образом, что наиболее удаленная от центра канавка обращена к штампуемому материалу. Пуансон снабжен набором прокладок и амортизирующей втулкой. Увеличивается глубина вытяжки деталей с фланцем. 2 н. и 2 з.п. ф-лы, 4 ил.

Формула изобретения RU 2 367 536 C1

1. Способ глубокой вытяжки, включающий изготовление матрицы с кольцевыми канавками, на которой осуществляют резервирование штампуемого материала в кольцевых канавках в виде выдавок, и его последующее перетягивание на пуансон, отличающийся тем, что резервирование штампуемого материала осуществляют поэтапно, причем начинают резервирование материала в канавках, расположенных на периферии матрицы, на следующем переходе осуществляют перетягивание зарезервированного материала в канавки, расположенные ближе к центру, а далее при перетягивании на пуансон с вытяжкой центрального выступа - в очаг деформации с принудительным распрямлением ранее полученных выдавок.

2. Штамп для глубокой вытяжки, содержащий соосно установленные матрицу с концентричной канавкой для резервирования материала, пуансон и упор с прижимом, канавка выполнена из двух выемок разной глубины, причем ближе к центру - с глубиной, меньшей чем выемка, расположенная дальше от центра, над канавкой расположено эластичное кольцо, у которого поверхность, обращенная к штампуемому материалу, выполнена со скосом с увеличением зазора между штампуемым материалом и эластичным кольцом от центра к периферии, отличающийся тем, что он снабжен съемным плоским кольцом, выполненным с возможностью установки над выдавками штампуемого материала заготовки, служащим для его выпрямления, и по меньшей мере одним дополнительным прижимом, матрица выполнена в виде имеющего возможность переворачивания обратной стороной диска с по меньшей мере одной дополнительной кольцевой канавкой, аналогичной имеющейся, причем канавки расположены на разных сторонах диска и на разном удалении от центра, скос эластичного кольца выполнен по ширине кольцевой канавки, а упор выполнен с пазами для размещения в них упомянутых прижимов, выполненных подпружиненными.

3. Штамп по п.2, отличающийся тем, что матрица выполнена из условия ее установки на первом этапе вытяжки так, что наиболее удаленная от центра кольцевая канавка обращена к штампуемому материалу.

4. Штамп по п.2, отличающийся тем, что пуансон снабжен набором прокладок и амортизирующей втулкой.

Штамп для глубокой вытяжки цилиндрических деталей

Изобретение относится к листовой штамповке и может быть использовано при изготовлении полых цилиндрических деталей. Технический результат, достигаемый при использовании предложенного штампа, заключается в том, что наряду с увеличением глубины вытягиваемых изделий обеспечивается их высокое качество без использования специальных прессов для гидромеханической вытяжки при значительном снижении затрат на изготовление штамповой оснастки. Этому способствует то, что в штампе для глубокой вытяжки цилиндрических деталей, содержащем соосно установленные пуансон 2, прижим 1 и матрицу 3, а также узел блокирования опасного сечения вытягиваемого изделия, отличие заключается в том, что вытяжная матрица выполнена составной из собственно матрицы 3 и прикрепленного к ней ограничительного кольца 7, а узел блокирования опасного сечения вытягиваемого изделия размещен между ними и выполнен в виде втулки, состоящей из набора сцентрированных и установленных друг на друга колец 4, 5, 6 . из антифрикционного материала, например, из бериллиевой бронзы Бр, Б2, 5, причем внутренний диаметр втулки Двн. задан с учетом упругого растяжения втулки до диаметра внутреннего отверстия матрицы Дм на величину 0,2 . 0,25 от одностороннего зазора между матрицей и пуансоном, т. е.

Двн. = Дм - (0,2 . 0,25) (Дм - Дп, где Дп - диаметр пуансона; Дм - диаметр вытяжного отверстия матрицы. 1 з.п. ф-лы, 2 ил.

Изобретение относится к листовой штамповке и может быть использовано при изготовлении полых цилиндрических изделий.

Наиболее близким к предлагаемому изобретению по технической сути и достигаемому эффекту является штамп для глубокой вытяжки цилиндрических деталей из листового металла, содержащий соосно установленные пуансон, прижим и матрицу, а также узел блокирования опасного сечения вытягиваемого изделия [1] Недостаток этого технического решения состоит в том, что для его осуществления необходимо специальное энергоемкое прессовое оборудование, а сам процесс штамповки с заливкой жидкости в полость матрицы и с удалением ее с детали является трудоемким.

Технический результат, достигаемый при использовании предложенного штампа заключается в том, что наряду с увеличением глубины вытягиваемых изделий обеспечивается их высокое качество и цилиндричность внутренней поверхности отштампованного изделия, а также тем, что использование этого штампа не требует применения специальных прессов для гидромеханической вытяжки и обеспечивает высокую производительность штамповки деталей.

Этому способствует то, что вытяжная матрица выполнена составной из собственно матрицы и прикрепленного к ней ограничительного кольца, между которыми размещен узел блокирования опасного сечения вытягиваемого изделия, выполненный в виде втулки, состоящей из набора сцентрированных и установленных друг на друге колец из антифрикционного материала, причем внутренний диаметр втулки Двн. задан с учетом упругого растяжения втулки до диаметра матрицы Дм на величину 0,2 0,25 от одностороннего зазора между матрицей и пуансоном, а кольца, из которых составлена втулка узла блокирования опасного сечения заготовки вытягиваемого изделия, выполнены из бериллиевой бронзы Бр, Б2,5.

На фиг. 1 представлено продольное сечение штампа в исходном положении и в положении перед началом вытяжки; на фиг. 2 то же в промежуточный момент вытяжки и в момент окончания вытяжки полого цилиндрического изделия.

В штампе содержатся следующие основные детали и узлы: прижим 1, установленный на наружном ползуне пресса (условно не показан); пуансон 2, закрепленный на внутреннем ползуне пресса (условно не показан); матрица 3 с узлом блокирования опасного сечения вытягиваемого изделия, выполненным в виде втулки из сцентрированных и установленных друг на друге колец 4, 5, 6. и зафиксированных под вытяжной кромкой матрицы 3 при помощи ограничительного кольца и болтов 8.

Вытяжная матрица с узлом блокирования опасного сечения вытягиваемого изделия закреплена на столе пресса 9, заготовка 10 диаметром До и толщиной So устанавливается на рабочую поверхность матрицы 3 и центрируется при помощи установочного кольца 11. Полуфабрикату в промежуточный момент вытяжки присвоена позиция 12, а отштампованному цилиндрическому изделию позиция 13.

Глубокая вытяжка листовых деталей с использованием предложенного штампа осуществляется следующим образом.

При включении рабочего хода пресса прижим 1 и пуансон 2 из исходного положения (фиг. 1) опускаются вниз, в результате чего после соприкосновения их с заготовкой 10 обеспечивается сначала прижатие заготовки 10 к матрице 3 усилиями прижима 1, предотвращающим складкообразование штампуемого материала во фланцевой части заготовки, а затем (после соприкосновения пуансона с заготовкой 10 согласно фиг. 2) осуществляется формообразование полуфабриката 12 в промежуточный момент вытяжки (фиг. 3) с последующей вытяжкой его в цилиндрическое изделие 13 (фиг. 4).

По мере опускания пуансона 2 с деформируемой заготовкой 12 в вытяжную полость матрицы 3 стенка полуфабриката 12 осуществляет последовательную раздачу колец 4, 5, 6. втулки блокирования опасного сечения вытягиваемого изделия, чем обеспечивается прижатие стенки последнего к пуансону 1.

После окончания вытяжки изделия 13 на заданную глубину, кольца 4, 5, 6. втулки блокирования опасного сечения вытягиваемого изделия восстанавливают свою исходную форму, в результате обратный ход пуансона 2 вверх сопровождается съемом отштампованной детали 13 с пуансона 2 и удаление ее из рабочей зоны пресса, так как внутренний диаметр Дв втулки меньше диаметра изделия Дм на величину Дм Дв (0,2 0,25) (Дм Дп).

В связи с тем, что коэффициент трения п штампуемого материала с пуансоном (при отсутствии смазки между ними) составляет п 0,2, а коэффициент трения м штампуемого материала с кольцами 4, 5, 6. втулки блокирования опасного сечения вытягиваемого изделия (при наличии смазки между ними и выполнении этих колец из антифрикционного материала, например, из бериллиевой бронзы Бр, Б2, 5) составляет м 0,1, в итоге обеспечивается суммарный коэффициент между штампуемым материалом и рабочими поверхностями пуансона и матрицы mS = п-м 0,2 0,1 0,1, что при наличии вполне определенного давления q со стороны колец 4, 5, 6. втулки блокирования опасного сечения создают полезные силы трения при деформировании этих колец на величину 0,2 - 0,25 от одностороннего зазора между матрицей 3 и пуансоном 2, т. е. на величину Дм Дв (0,2 0,25) (Дв Дп). Следует отметить, что значение (Дм Дв)/(Дв Дп) 0,2 0,25 выбрано из условия обеспечения прижатия к пуансону стенки вытягиваемого изделия, которая может получить утонение у вытяжной кромки пуансона до 0,2 0,25 от исходной толщины So (Дм Дп)/2 заготовки 10.

Глубокая вытяжка с блокированием опасного сечения вытягиваемого изделия жидкостью под регулируемым давлением по прототипу рассмотрена в Трудах НИАТ N 276, в которых установлены технологические возможности этого способа и определены давления q, потребные для блокирования опасного сечения вытягиваемого изделия. В частности в этих Трудах показано, что при потерях при вытяжке на трение заготовки о прижим 1 и матрицу 3 и на изгиб со спрямлением вытягиваемого материала sг в пределах 30% от предела прочности вытягиваемого материала в, т. е. при коэффициент вытяжки Ко До/Дп в зависимости от показателя пластичности n штампуемого материала увеличивается от Ко 0,2 (при n 0) до Ко 2,6 (при n 0,5).

Учитывая, что механизм блокирования опасного сечения заготовки при вытяжке в предложенном штампе практически не отличается от того, что имеет место при гидромеханической вытяжке по прототипу, значение давления q можно устанавливать либо по номограмме на фиг. 16 [3] либо по формуле где sв предел прочности штампуемого материала;

n показатель пластичности вытягиваемого материала.

Значение толщины в колец 4, 5, 6. втулки блокирования устанавливают путем совместного решения уравнений, определяющих напряжения в в окружном направлении, во-первых, по закону Гука

и, во-вторых, из условий равновесия, записываемого в виде:

что, с учетом значения q по формуле (1), приводит к следующей зависимости

где Е модуль упругости колец 4, 5, 6. втулки блокирования опасного сечения заготовки.

Установим толщину колец 4, 5, 6. узла блокирования опасного сечения на примере глубокой вытяжки цилиндрического стакана из нержавеющей стали Х18Н9Т (в) 54 кгс/мм 2 ; n 0,5) толщиной So Rм Rп 2 мм с диаметром заготовки До 260 мм в матрицу 3 диаметром Дм 100 мм, кольца 4, 5, 6. Втулки блокирования, которой выполнены из бериллиевой бронзы Бр, Б2, 5 (Е 12000 кгс/мм 2 . ввт 130 кгс/мм 2 ).

Согласно формуле (3) значение ширины колец 4, 5, 6.

Длину Lвт втулки блокирования опасного сечения следует принимать не более 1/3 максимальной глубины штампуемой детали (Lвт < Hmax/3).

Использование значений Lвт < Hmax/3 нецелесообразно, так как, во-первых, при глубине вытяжки Н >Нmax/3 имеет место резкое снижение усилия штамповки Pm, что позволяет осуществлять вытяжку на этом этапе без блокирования опасного сечения вытягиваемого изделия и, во-вторых, при длине Lвт < Hmax/3 имеет место бесполезное усложнение изготовления вытяжной матрицы с узлом блокирования опасного сечения заготовки, а значит и увеличение металлоемкости штампа. Следовательно

Применение предложенного штампа с металлическим упруго-деформируемым узлом блокирования опасного сечения заготовки, размещенным под вытяжной кромкой матрицы наряду с расширением технологических возможностей глубокой вытяжки обеспечивает высокое качество изготавливаемых изделий без использования специальных прессов для гидромеханической вытяжки при значительном снижении затрат на изготовление штамповой оснастки.

1. Штамп для глубокой вытяжки цилиндрических деталей, содержащий соосно установленные пуансон, прижим и матрицу, а также узел блокирования опасного сечения, отличающийся тем, что вытяжная матрица выполнена составной из собственно матрицы и прикрепленного к ней ограничительного кольца, а узел блокирования опасного сечения вытягиваемого изделия размещен между ними и выполнен в виде втулки, состоящей из набора сцентрированных и установленных друг на друга колец из антифрикционного материала, причем внутренний диаметр втулки Dвн задан с учетом упругого растяжения втулки до диаметра внутреннего отверстия матрицы Dм на величину 0,2 0,25 от одностороннего зазора между матрицей и пуансоном и составляет Dвн Dм (0,2 0,25)(Dм Dп), где Dп диаметр пуансона.

2. Штамп по п. 1, отличающийся тем, что кольца, из которых составлена втулка, выполнены из бериллиевой бронзы Бр Б 2,5.

Способ глубокой вытяжки и штамп для его осуществления

19. Процесс вытяжки листовых металлов

Вытяжка представляет собой процесс превращения плоской заготовки в полую деталь любой формы (или дальнейшее изменение ее размеров) и производится на вытяжных штампах.

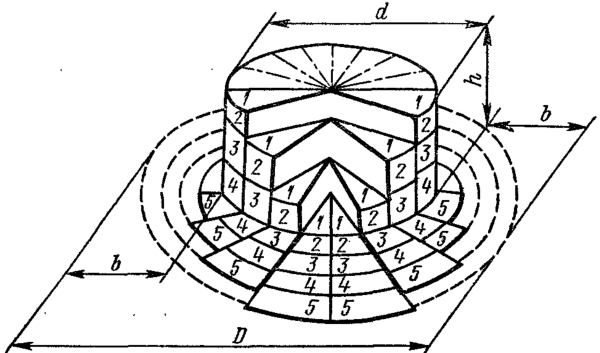

Рис. 79. Последовательность перемещения металла в процессе вытяжки

На рис. 79 приведена схема вытяжки цилиндрической детали из плоской заготовки и последовательность перемещения металла в процессе вытяжки. Последнее характеризуется уменьшением наружного диаметра фланца и перемещением элементов заготовки (1 - 5) по мере увеличения глубины вытяжки.

При вытяжке кольцевая часть заготовки (D - d) превращается в цилиндр диаметром d и высотой h. Так как объем металла при вытяжке не изменяется, то при полной вытяжке цилиндра высота детали h больше ширины кольцевой части b и составляет

где k = D/d - степень вытяжки. При k = 2, h = 1,5b.

Следовательно, вытяжка происходит за счет пластической деформации, сопровождаемой смещением значительного объема металла в высоту. При большой степени деформации, что соответствует глубокой вытяжке, и при небольшой толщине материала смещенный объем является причиной образования гофров (волн) на деформируемой заготовке. При малой степени деформации и при относительно большой толщине материала гофрообразования не происходит, так как в этом случае смещенный объем металла невелик, а заготовка устойчива.

Для предотвращения образования гофров и складок при вытяжке применяется прижим заготовки складкодержателем.

Вытяжкой изготовляется большое количество полых деталей самой разнообразной формы, отличающихся друг от друга как очертанием в плане, так и формой боковых стенок.

- осесимметричной формы (тела вращения);

- коробчатой формы;

- сложной несимметричной формы.

Каждая из групп подразделяется на несколько разновидностей. Например, тела вращения по форме образующей могут быть цилиндрическими, коническими, криволинейными, ступенчатыми, выпукло-вогнутыми. Построение технологического процесса и технологические расчеты для них различны.

Установлено, что процесс глубокой вытяжки с прижимом начинается не с пластической деформации фланца заготовки, а с предшествующей ей начальной стадии процесса, заключающейся в местной пластической деформации кольцевой не зажатой части заготовки [117].

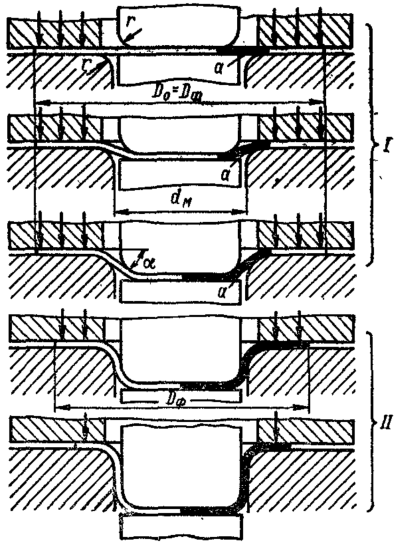

Рис. 80. Последовательность процесса глубокой вытяжки с прижимом заготовки |

На рис. 80 приведена последовательность процесса глубокой вытяжки с прижимом заготовки: на верхних схемах показана начальная стадия процесса вытяжки, состоящая из локальной пластической деформации свободного кольцевого участка а при зажатом фланце, сохраняющем свои начальные размеры DФ = D0. Эта стадия вытяжки осуществляется за счет растяжения и утонения кольцевого участка, причем наибольшее утонение возникает на границе этого участка с плоским дном.

По мере погружения пуансона тянущее усилие возрастает, а растяжение и утонение свободного участка заготовки увеличиваются. К концу этой стадии происходит пластическая деформация донной части заготовки. После достижения равновесия между тянущими усилием и сопротивлением фланца деформированию начинается вторая стадия процесса вытяжки, заключающаяся в пластической деформации фланца и втягивании его в матрицу (см. схемы II на рис. 80). Таким образом, процесс глубокой вытяжки с прижимом состоит из двух технологически различных стадий: начальной и завершающей. При вытяжке без прижима с малой степенью деформации начальная стадия практически отсутствует.

В начальной стадии процесса глубокой вытяжки возникает значительное утонение свободного участка, которое в процессе дальнейшей деформации превращается в опасное сечение.

Во второй стадии вытяжки имеет место сложная пластическая деформация, в процессе которой элемент плоской заготовки I (рис. 81, а) изменяет свои размеры (удлиняется в радиальном и укорачивается в тангенциальном направлении) и занимает положение //, а затем подвергается изгибу и превращается в элемент боковой поверхности полого изделия.

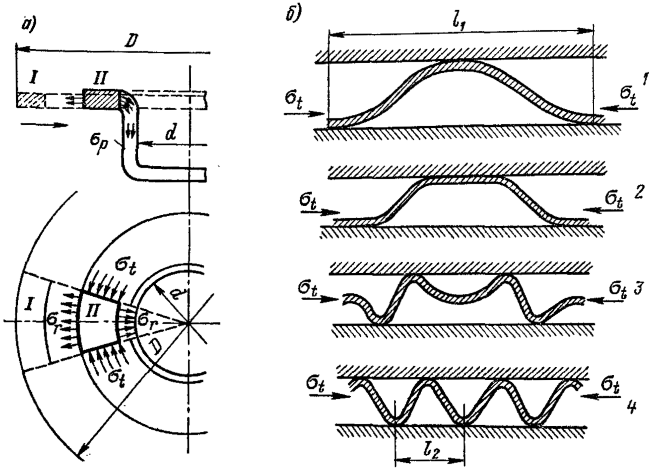

Рис. 81. Деформация элемента фланца (а) и схема образования гофров (б) при вытяжке

Условие пластичности деформируемого фланца, определяющее момент перехода его в пластичное состояние, выражается уравнением (с учетом знаков напряжений) σ r + σ t = 1,15σ\f2 t.

Вначале для элемента заготовки I, находящегося вблизи наружного края фланца (рис. 81, а), наибольшей является деформация тангенциального сжатия, средней - деформация удлинения в радиальном направлении, а наименьшей - утолщение металла.

В результате деформации тангенциального сжатия при вытяжке тонкого материала легко возникает потеря устойчивости фланца, благодаря чему на нем образуются гофры. В толстом материале, при тех же размерах заготовки и изделия, возникновение гофров затруднено благодаря большей устойчивости фланца заготовки.

При перемещении элемента к вытяжному ребру матрицы наибольшей становится деформация рациального удлинения, так как тангенциальное сжатие постепенно уменьшается. При переходе элемента через вытяжное ребро матрицы эта деформация элемента усложняется появлением дополнительной деформации пространственного изгиба. После этого элемент заготовки переходит в криволинейно-вертикальную стенку и претерпевает небольшое осевое удлинение вдоль образующей, при утонении материала.

Дно изделия подвергается небольшому плоскому удлинению (1-3%) и утонению (2-5%), которыми в большинстве случаев практически можно пренебречь.

Произведенные опыты показывают, что деформация цилиндрических стенок в зазоре и у донного закругления продолжается на протяжении всего рабочего хода и сопровождается непрерывным уменьшением толщины материала.

На рис. 81, бприведена схема образования гофров (волн) по краю вытягиваемого фланца.

Под действием напряжений тангенциального сжатия происходит потеря устойчивости фланца заготовки и образование волнообразного гофра (l1, этап 1). В результате ударного приложения нагрузки к заготовке возникший гофр упруго деформирует складкодержатель и его крепление и увеличивает зазор между ним и матрицей. Дальнейшее действие тангенциального сжатия усиливается вследствие непрерывного уменьшения наружного диаметра заготовки при вытяжке. Это приводит к сплющиванию гофрированной волны (этап 2), а затем к потере устойчивости плоской части гофра, которая прогибается в обратную сторону (этап 3). В результате образуется более мелкий гофр, в котором вместо одной возникли три волны длиной l2 (этап 4).

Процесс гофрообразования продолжается скачкообразно и дальше до тех пор, пока не образуется вполне устойчивый мелкий гофр. В зависимости от различной степени устойчивости фланца заготовки, харакгеризуемой отношением S/d, а также от различной степени деформации К = D/d первоначально возникает различное количество волн по окружности.

При достаточно большой относительной толщине заготовки гофрирования не происходит, так как фланец не теряет устойчивости в процессе вытяжки.

Наиболее опасным местом детали является зона перехода от дна к стенкам вследствие возникшего здесь в начальной стадии вытяжки значительного утонения материала и больших растягивающих напряжений.

При большой степени деформации или в случае образования складок на заготовке растягивающие напряжения в опасном сечении превышают его прочность и приводят к отрыву дна. Условие прочности опасного сечения определяет возможную степень деформации при вытяжке и выражается зависимостью:

Здесь σmах - максимальное напряжение в опасном сечении; σр - истинное сопротивление разрыву.

- уменьшении напряжений в начальной стадии вытяжки;

- уменьшении сопротивления плоского фланца деформированию;

- повышении прочности металла в опасном сечении;

- снижении тангенциальных напряжений сжатия в деформируемом фланце или повышении его устойчивости с целью предотвращения образования складок.

В результате выполнения указанных условий достигают увеличения глубины вытяжки за одну операцию, уменьшения количества операций, улучшения процесса вытяжки деталей сложной формы. Необходимо указать, что при разных способах вытяжки не все из указанных выше условий будут одинаково благоприятны.

В технологическом отношении способы вытяжки необходимо различать главным образом по виду напряженного состояния деформируемой части заготовки. Геометрическая форма детали является в этом отношении вторичным признаком.

Следует различать три основных способа вытяжки.

1. Вытяжка полых деталей путем превращения плоского фланца в цилиндрическую или коробчатую форму, при создании во фланце плоского напряженного состояния по схеме сжатие-растяжение (рис. 81). Сюда относится вытяжка цилиндрических, овальных, коробчатых и других деталей с вертикальными или слегка наклонными стенками.

2. Вытяжка сферических, криволинейных и сложной формы деталей в штампах с вытяжными (тормозными) ребрами. В этом случае под прижимом преобладают растягивающие напряжения и деформации, а в остальной деформируемой части заготовки возникает напряженное состояние двустороннего растяжения.

3. Вытяжка эластичной матрицей и фрикционная вытяжка, создающие заталкивание заготовки, в результате чего снижаются растягивающие напряжения в очаге деформации и облегчается процесс вытяжки.

В первом способе вытяжки наиболее благоприятные условия деформирования заключаются в максимально возможном уменьшении сопротивления плоского фланца деформированию. Это достигается путем применения металла пониженной прочности, отжигом заготовки, нагревом фланца, вытяжкой без прижима, эффективной смазкой. В результате снижаются растягивающие напряжения в опасном сечении, улучшается условие прочности этого сечения и становится возможной более глубокая вытяжка.

Во втором способе вытяжки в штампах с вытяжными ребрами значительная часть заготовки вначале находится вне контакта с рабочими частями штампа и легко образует гофры и морщины. Для их предотвращения приходится создавать повышенные радиальные растягивающие напряжения и искусственно увеличивать сопротивление деформируемого металла путем перетягивания его через вытяжные (тормозные) ребра. При этом значительно возрастают растягивающие напряжения в опасном сечении и ухудшается условие его прочности. Для того чтобы в данном случае создать благоприятные условия деформировании и избежать разрыва, надо обеспечить условие прочности опасного сечения. Это возможно лишь при применении металла повышенной прочности и упрочняемости при достаточно высокой пластичности (вязкости).

Автором исследован и предложен способ вытяжки из закаленных и отпущенных тонколистовых заготовок малоуглеродистой стали, давший положительные результаты [-109]. Отжиг или нагрев заготовок с целью увеличения пластичности в данном случае недопустим, так как приводит к понижению их прочности и преждевременному разрыву.

Третий способ вытяжки обладает наиболее благоприятными условиями деформирования, потому что в этом случае прочность опасного сечения позволяет получить значительную степень деформации.

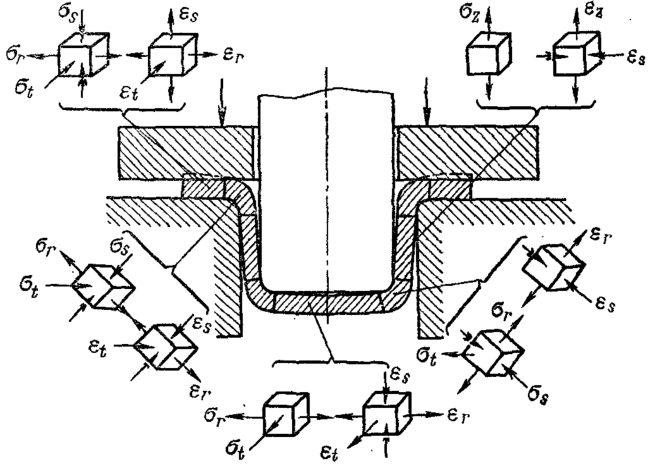

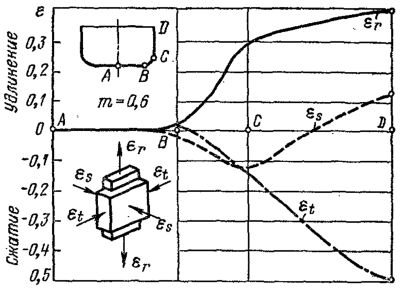

Рис. 82. Схемы напряжений и деформаций при вытяжке (σ - напряжения, ε - деформации; индексы у σ и ε означают: r - радиальные; t - тангенциальные: s - осевые)

На рис. 82 приведены схемы напряженно-деформированного состояния в разных участках изделия при обычной вытяжке с прижимом (складкодержателем).

Для наглядного представления о характере деформации и возможности определения ее величины на отдельных участках применяют метод нанесения на заготовку прямоугольной или радиально-кольцевой координатной сетки, а затем изучают ее искажение при вытяжке. Измерения искаженной сетки показывают, что в первой операции вытяжки деформация тангенциального сжатия превосходит деформацию радиального растяжения.

При вытяжке происходит изменение толщины стенок деталей. В случае вытяжки цилиндрических деталей без фланца наибольшее утонение составляет 10-18%, а утолщение у края 20-30% от толщины материала. Толщина материала в месте перехода от дна к стенкам уменьшается с увеличением степени деформации, относительной толщины заготовки S/D, пластичности металла, количества операций вытяжки и с уменьшением радиусов закругления пуансона и матрицы.

Приблизительная толщина края определяется из следующих зависимостей:

где S', S - толщина края детали и заготовки, мм;

D, d - диаметр заготовки и вытяжки, мм;

DФ - диаметр фланца, мм.

Более показательно исследование изменения координатной сетки в логарифмических деформациях 1 .

Удлинение в радиальном направлении:

, где r0 - начальный радиус сетки на заготовке;

r - конечный радиус той же сетки после вытяжки.

Сжатие (укорочение) в тангенциальном направлении:

, где d0 - начальный, a d - конечный диаметр сетки.

Изменение толщины материала:

При этом вследствие постоянства объема металла существуют зависимости (с учетом знаков деформаций):

Рис. 83. Деформации при цилиндрической вытяжке

На рис. 83 приведены кривые изменения логарифмических деформаций (εr, εt и εS ) разных точках вытянутого цилиндрического изделия А, В, С, D. Эти кривые показывают, что на участке донного закругления и несколько выше, где происходит утонение материала.

Читайте также: