Штамповка отверстий в листовом металле

Обновлено: 01.07.2024

Одним из основных видов обработки давлением является листовая штамповка. Листовую штамповку можно охарактеризовать как процесс получения обработкой давлением в штампах заготовок, полуфабрикатов и изделий из листового (иногда фасонного) проката преимущественно без обусловленного изменения его толщины.

Классификация операций листовой штамповки

Листовой штамповкой обрабатывают как металлические, так и неметаллические материалы. Металлический материал для листовой штамповки получают прокаткой, волочением, прессованием, гибкой (профилированием) в виде листов, полос, лент различной ширины, свернутых в рулон, а также в виде сплошных и несплошных стержней, панелей, труб различных форм поперечного сечения и толщины.

Из неметаллических материалов методами листовой штамповки обрабатывают бумагу, картон, натуральную и искусственную кожу, пластики, синтетические материалы.

С целью расширения возможностей листовой штамповки наряду с традиционными операциями применяют интенсификацию процессов за счет использования при штамповке повышенных температур, объемного перераспределения листового материала и совмещения операций.

При листовой штамповке в результате пластической деформации форма исходного материала может изменяться. При этом обеспечивается требуемая геометрическая точность изделия, состояние и качество его поверхности.

Формоизменение осуществляют с помощью штампов. Непосредственное воздействие на обрабатываемый материал оказывают основные детали штампа — пуансон и матрица и вспомогательные — прижим, съемник и выталкиватель. Пуансон вдавливается в деформируемый материал, обтягивается, обтекается или охватывается им. Матрица вбирает в себя, охватывает изменяющий форму материал и пуансон.

Базовая поверхность матрицы, по отношению к которой строится и измеряется ее полость (проем), называется зеркалом матрицы. Зеркало матрицы может быть плоским или в виде поверхности. Контуром проема матрицы называют линию пересечения поверхности полости с базовой поверхностью. Полость матрицы может быть глухая (с дном) и сквозная — в виде отверстия. Если полость сквозная, матрица имеет форму осесимметричного или неосесимметричного кольца. Такую матрицу называют матричным кольцом.

Пуансон и матрицу изготовляют обычно из более твердого и прочного материала, чем обрабатываемый. В этом случае инструмент называется жестким. Вместе с тем, один из инструментов — пуансон или матрица — может быть из твердого материала, а другой — из эластичного, легко поддающегося формоизменению. В качестве деформирующей среды могут также применять жидкость или газ.

Исходный материал, предназначенный для последующей обработки, в виде тела определенной формы и размеров называют заготовкой.

Операции листовой штамповки, в соответствии с ГОСТ 18970—84, делят на две группы: разделительные и формоизменяющие.

Разделительные операции

К разделительным относятся операции, в результате которых происходит полное или частичное отделение одной части заготовки от другой с разрушением исходного материала. При этом для выполнения операций используют либо сдвиг одной части заготовки относительно другой, либо внедрение инструмента в заготовку, либо разрыв материала в результате сосредоточенной деформации вблизи острой кромки инструмента под воздействием изгиба и растяжения.

Основные разделительные операции подразделяют на следующие виды.

Отрезка — полное отделение заготовки от исходного материала по незамкнутому контуру.

Разрезка — разделение полуфабриката на части по незамкнутому контуру. Разрезка может проводиться с образованием отхода или без него.

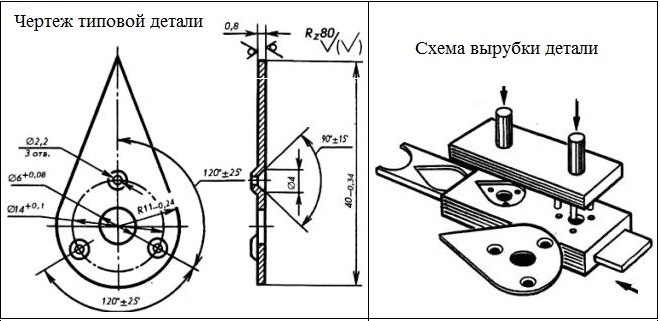

Вырубка — полное отделение заготовки или изделия от исходного материала по замкнутому контуру.

Пробивка — образование в заготовке отверстия или паза с полным отделением части материала в отход. Разделение может проводиться как по замкнутому контуру (для отверстия), так и по незамкнутому (для паза).

Обрезка — отделение от детали, полученной листовой штамповкой, технологического припуска. Обрезка может проводиться по замкнутой либо по незамкнутой линии.

Высечка — полное отделение заготовки или изделия от исходного материала по замкнутому контуру.

Просечка — образование в заготовке отверстия с полным отделением части материала в отход.

Надрезка — неполное отделение части заготовки путем сдвига. При выполнении операции происходит также гибка надрезаемого участка на некоторый угол по отношению к поверхности заготовки.

Проколка — образование в заготовке отверстия путем внедрения в нее пуансона с острой вершиной. Проколка проводится без удаления материала в отход с образованием по периметру отверстия борта с неровными краями, т.е. разделение материала происходит одновременно с операцией отбортовки.

Зачистка — удаление технологического припуска с кромок листовой детали путем его срезания с образованием стружки и последующего сдвига.

Разделительные операции, являющиеся производными от основных:

- чистовая вырубка — вырубка в условиях всестороннего неравномерного сжатия в зоне разделения материала;

- чистовая пробивка — пробивка в условиях всестороннего неравномерного сжатия в зоне разделения материала.

Операции отрезки, разрезки, вырубки, пробивки, чистовой вырубки, чистовой пробивки, обрезки проводят по схеме формоизменения сдвигом. Операции высечки и просечки выполняют путем внедрения инструмента в разделяемый материал. При надрезке, проколке и зачистке наряду с разделением материала выполняют и другие операции.

Формоизменяющие операции

Формоизменяющие операции — операции, в результате которых путем пластического деформирования изменяют форму заготовки.

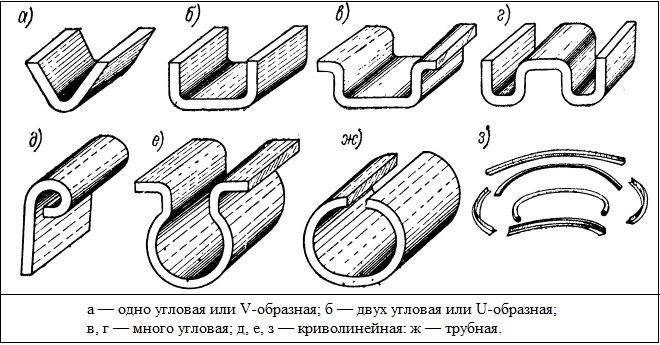

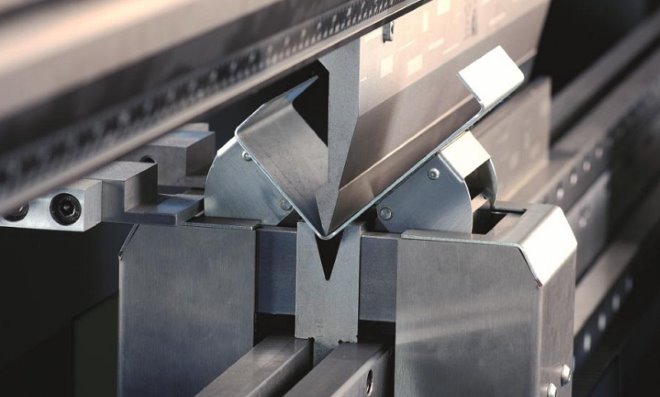

Гибка — образование или изменение углов между частями заготовки или придание ей криволинейной формы с образованием развертывающихся поверхностей (цилиндрической или конической).

Завивка — разновидность гибки, заключающаяся в образовании закруглений на концах плоской заготовки или заготовки из проволоки.

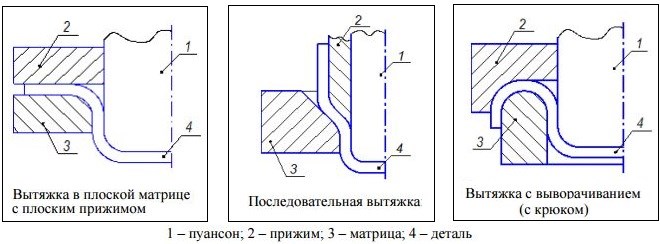

Вытяжка — образование полой заготовки или изделия из плоской или полой исходной листовой заготовки за счет втягивания пуансоном в полость матрицы части материала, находящегося за контуром ее проема, и растяжения другой части, находящейся внутри контура.

Существуют следующие разновидности вытяжки:

- осесимметричная вытяжка — вытяжка оболочки из осесимметричной заготовки осесимметричными пуансоном и матрицей;

- вытяжка деталей коробчатой формы — образование полых деталей в виде прямоугольных в плане коробок с фланцем или без фланца, имеющих, как правило, две плоскости симметрии;

- ложная вытяжка — образование полых деталей сложной формы (например, кузовных);

- вытяжка с утонением — получение осесимметричной детали (типа стакана), состоящее в увеличении его высоты за счет утонения стенки, получаемого протягиванием стенки через зазор между поверхностями пуансона и матрицы;

- комбинированная вытяжка — соединение протекающих одновременно под воздействием одного и того же инструмента двух видов формоизменения: собственно вытяжки и вытяжки с утонением;

- ротационная вытяжка — формоизменение плоской или полой вращающейся заготовки по профилю оправки под воздействием перемещающегося вдоль этого профиля деформирующего элемента (ролика); при этом обеспечивается возможность получения полых осесимметричных изделий как с постоянной, так и с переменной толщиной стенки.

Обтяжка — образование заготовки заданной формы приложением растягивающих сил к ее краям.

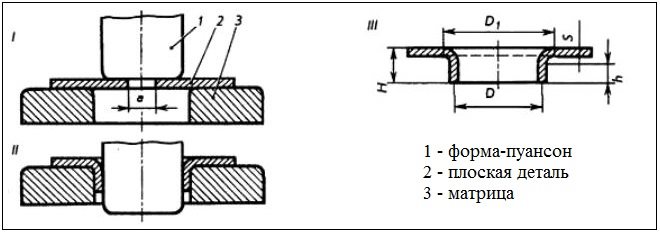

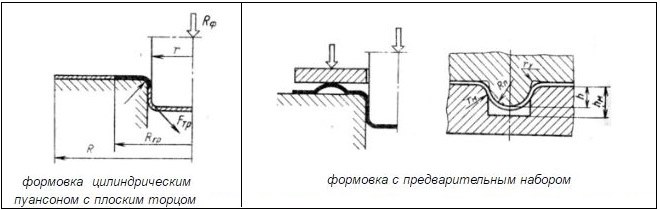

Формовка — образование рельефа в листовой заготовке за счет местных растяжений без обусловленного изменения толщины материала.

Закатка — образование закругленных бортов на краях полой заготовки.

Отбортовка — образование борта по внутреннему и (или) наружному контуру заготовки.

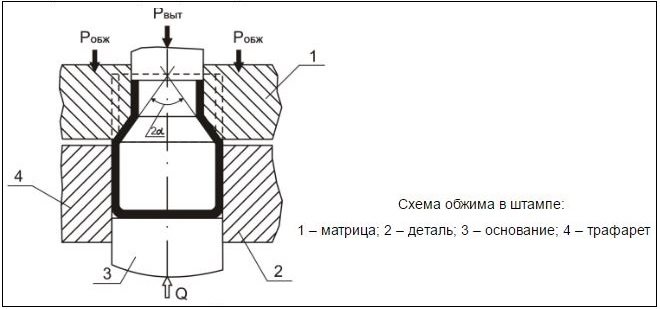

Обжим — уменьшение размеров поперечного сечения части полой заготовки путем одновременного воздействия инструмента по всему ее периметру.

Раздача — увеличение размеров поперечного сечения части полой заготовки путем одновременного воздействия инструмента по всему ее периметру.

Скручивание — поворот части заготовки вокруг продольной оси.

Правка — устранение искажений формы заготовки (детали) пластическим деформированием.

Калибровка — повышение точности размеров штампованной заготовки и уменьшение шероховатости ее поверхности.

Операции, используемые для получения заготовок, называют заготовительными.

Некоторые операции, такие как надрезка, гибка, отбортовка, обжим, раздача, формовка, могут быть использованы для получения неразборных соединений двух или нескольких деталей. В этом случае операции называются штампосборочными.

Количественно формоизменение в ходе штамповочной операции оценивают коэффициентом формоизменения, отражающим относительное изменение геометрического параметра, характерного для данного вида формоизменения. Наибольшее возможное формоизменение оценивается предельным коэффициентом формоизменения.

Формоизменение заготовки ограничивает один из следующих факторов:

- разрушение материала по исчерпании его пластичности;

- возникновение волн — складок на участках заготовки, находящихся под воздействием сжимающих сил;

- локализация деформации и резкое сужение сечения на участках заготовки, находящихся под воздействием растягивающих сил;

- упрочнение металла, если оно оговорено техническими условиями на деталь.

Штамповочная операция является частью технологического процесса изготовления изделия. За каждую операцию выполняют определенный вид формоизменения с заданным коэффициентом формоизменения. В технологический процесс штамповки могут входить также вспомогательные операции: смазывание, нанесение покрытий, удерживающих смазочный материал, удаление заусенцев, обезжиривание и промывка. При необходимости в технологический процесс вводят операции термообработки: отжиг начальный и межоперационный, закалку и отпуск, а также отделочные, декоративные и антикоррозионные операции обработки поверхности и операции нанесения покрытий.

Из вышеприведенного определения операций видно, что к листовой штамповке традиционно относят некоторые операции, требующие обусловленного изменения толщины листа. В число этих операций входят вытяжка с утонением, ротационная вытяжка, отбортовка с утонением и некоторые другие, по схемам напряженно-деформированного состояния соответствующие операциям объемной штамповки. Отнесение этих операций к листовой штамповке связано с тем, что они, как правило, входят в технологический процесс, где наряду с ними используют и операции, протекающие без обусловленного изменения толщины.

Комплект инструмента

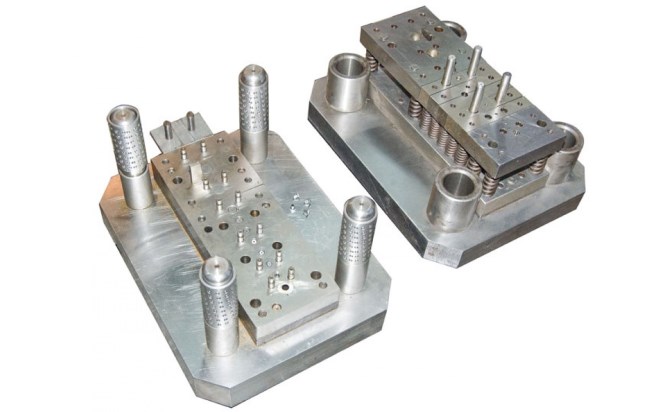

Комплект инструмента, состоящий из пуансона, матрицы и вспомогательных деталей, предназначенный для одной операции, входит в штамп и располагается в нем в определенной позиции. В штампе может быть один или несколько таких комплектов; они могут располагаться как в одной, так и в разных позициях.

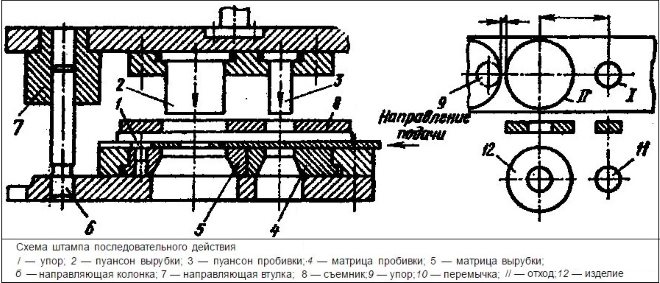

Штамп, предназначенный для выполнения одной операции, имеет один комплект инструмента, располагаемый в одной позиции. Такой штамп называют штампом простого действия или однооперационным. Штамп совмещенного действия предназначен для выполнения нескольких операций несколькими пуансонами и матрицами, располагаемыми в одной позиции. Штамп последовательного действия также предназначен для выполнения нескольких операций, но при этом применяют несколько комплектов инструмента, располагаемых в разных позициях.

При штамповке по совмещенной схеме заготовка в процессе выполнения операций остается на одной позиции. При штамповке по последовательной схеме заготовка переносится с позиции на позицию после выполнения каждой операции. Наименования основных видов штампов листовой штамповки и их узлов, а также правила построения наименований штампов содержатся в ГОСТ 15830—84.

Для обеспечения высокого качества изделия, его служебных характеристик и минимальной себестоимости необходимо, чтобы была обеспечена технологичность конструкции изделия, получаемого листовой штамповкой. Для этого на этапе проектирования изделия должно быть выполненосогласование конструкторских идей с требованиями и возможностями производства. В ходе отработки технологичности конструкции изделия выбирают геометрические соотношения элементов изделия, вид и механические характеристики исходного материала и другие параметры.

При этом необходимо учитывать следующие факторы:

- технологические возможности и особенности штамповочных операций в предлагаемых вариантах технологического процесса;

- уровень технической оснащенности и состояния оборудования штамповочного и инструментального подразделений;

- возможности выбора материалов для штампов.

Понятие «технологичность изделия» включает в себя сравнительную (качественную) оценку полноты этого учета.

В завершение классификации следует добавить рекомендации по установлению параметров качества штампованных деталей. Качество определяют шероховатость поверхности, точность формы и размеров, которые ниже указаны для всех основных операций. Как правило, точность штампованных деталей в зависимости от выбранной операции и ее схемы находится в пределах 6…16 квалитета, шероховатость поверхности, формируемая непосредственно в контакте с инструментом, соответствует Ra ≈ 0,32…1,25 мкм, формируемая вне контакта с инструментом — не выше Rz ≈ 20 мкм. Исходная поверхность листовой заготовки на деформированных участках поверхности детали ухудшается на 1…2 интервала параметров шероховатости. Существует также возможность упругого и незначительного пластического деформирования практически всей поверхности изготовленного изделия, существенно влияющее на точность формы (прямолинейность, плоскостность, взаимное расположение) и возникающее как в процессе формообразования, так и в процессе разгрузки изделия после удаления его из штампа.

Обеспечение точности размеров в листовой штамповке

При листовой штамповке геометрические параметры деталей в основном получают методом копирования формы и размеров рабочих частей штампа. В основе методики технологического обеспечения формообразования и точности размеров находятся физико-механические и тепловые процессы.

В процессе работы под действием технологической силы во всех элементах технологической системы пресс-штамп-заготовка возникают деформации, которые в зависимости от конкретных условий процесса штамповки могут оказывать большее или меньшее влияние на размеры изделия.

Основные причины отклонений размеров:

- упругие деформации детали, обусловленные разгрузкой от нормальных сил и изгибающих моментов;

- пластические деформации детали, обусловленные разгрузкой детали и инструмента;

- температурное изменение размеров детали;

- температурное изменение размеров инструмента;

- температурное изменение механических свойств штампуемого материала;

- износ инструмента;

- неточность изготовления элементов и сборки штампа;

- неточность пресса;

- неточность установки штампа на пресс;

- неточность установки заготовки на штамп; упругие деформации элементов технологической системы пресс-штамп-заготовка;

- взаимовлияние разгрузки пересекающихся элементов конструкции детали;

- условия выполнения процесса штамповки;

- случайные причины.

Вызываемые этими причинами деформации могут быть представлены в виде математической модели, пригодной для расчета размеров и отклонения размеров детали от размеров инструмента.

Возможность предварительного определения отклонения размеров детали от размеров инструмента позволяет решить важнейшие практические задачи: повышение точности размеров при изготовлении деталей за счет исключения влияния систематических погрешностей; повышение износостойкости рабочих элементов пуансонов и матриц при отсутствии повышенных требований к точности за счет исключения систематических погрешностей.

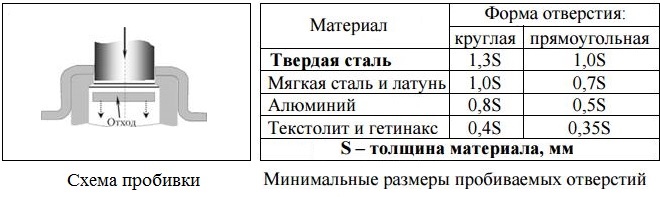

Пробивка отверстий в металле

Пробивка металла – один из видов металлообработки, используемый для получения в заготовке отверстий заданной формы. В зависимости от решаемых задач в этих целях используются разные виды оборудования и инструмента: от ручных до полностью автоматизированных станков с ЧПУ.

В отличие от сверления, пробивка позволяет создавать множество точных отверстий в листовом металле за один проход, что экономит ресурсы компании. Из нашего материала вы узнаете, какое оборудование используется для выполнения данных операций и как выглядит сам процесс металлообработки.

Суть процесса пробивки отверстий в металле

Раскрой металла как технологическая операция представляет собой создание отверстий сквозного типа или пробивание листовых заготовок. Пробивка позволяет получить не только круглые отверстия, как при сверлении, но и с различными геометрическими формами (квадратные, овальные, ромбические, звездообразные или иной сложной конфигурации) и размеров.

Для выполнения такого вида отверстий используют металлообрабатывающее оборудование, оснащенное прессом для пробивки отверстий в листе металла толщиной от 0,5 до 4 мм. Но при обработке труб либо листового материала с большей толщиной стенок необходимо применять оборудование с более мощными техническими характеристиками.

Пробивку отверстий можно выполнить двумя способами – с полным и неполным диаметром. Само понятие «полный диаметр» означает, что отверстие сделано в окончательный размер согласно чертежу. В случае выполнения неполного диаметра, при пробивке металла размеры выполняют с припуском для последующей доводки их до требуемой величины с помощью механической обработки.

Станки, оборудованные прессовыми ножницами для пробивки отверстий в металле, наиболее часто можно увидеть в цехах различных машиностроительных предприятий. Перед началом операции деталь или лист устанавливают на матрицу, затем пуансон врезается в заготовку и происходит выдавливание отверстия. Пуансон опускается не до конца противоположной стенки материала, а приблизительно до половины его толщины, и под влиянием деформирующих сил происходит окончательный отрыв вырубаемого металла. Для пробивки отверстий в листе металла с помощью пресс-ножниц в некоторых случаях наносится предварительная разметка керном, но в большинстве случаев в этом нет особой надобности.

Рекомендуем статьи по металлообработке

В состав такого оборудования входят специальные пуансоны и матрицы для пробивки отверстий в металле: по форме первые дублируют создаваемые отверстия, а вторые выполняют функцию «подложки» для размещения на них заготовок. Рабочий инструмент изготавливается только из твердых металлических сплавов или закаленных сталей.

Подобные процессы принципиально отличаются только своими специфичными моментами, которые и характеризуют разновидности пробивки:

- Зиговка. Представляет собой пробивку отверстий в листовом металле с образованием особых рисунков рельефной формы (зигов) и продольных сплошных выступов на поверхности заготовки. Такой метод широко используют как на крупных производствах, так и на предприятиях со средними объемами выработки продукции.

- Ребра жесткости – технология пробивки листового металла посредством роликов или штампов.

- Высечка – холодный процесс обработки с пробиванием листа под давлением.

- Вырубка – операция, схожая с предыдущей, но выполняется на сверлильном или фрезерном оборудовании.

- Формовка – технология включает в себя использование сил трения с большим осевым усилием, в результате чего отверстие принимает определенную форму и размеры.

- Пуклевание – операция листовой штамповки, при которой края ранее пробитых отверстий выступают над плоскостью заготовки. С помощью такой технологии обработки материал приобретает противоскользящие качества.

Если сравнивать со сверлением, то, безусловно, преимущество будет на стороне пробивки. Главным плюсом является то, что технологическое время пробивки отверстия очень маленькое, и это уже говорит об ее эффективности. Помимо этого, при изготовлении отверстий отсутствует перегревание металла, чего нельзя сказать о сверлении, фрезеровании и некоторых других операциях, предназначенных для получения отверстий. Это говорит о том, что отпуск металла в месте обработки исключается, не возникает окисления и изменения кристаллической структуры.

VT-metall предлагает услуги:

Лазерная резка металла Гибка металла Порошковая покраска металла Сварочные работы

В момент пробивки металла появляется наклеп, который уплотняет поверхностную структуру материала и значительно увеличивает его твердость, в результате чего могут возникнуть радиальные микротрещины, приводящие к развитию коррозии. Еще одним минусом может стать необходимость дополнительной механической обработки пробитых отверстий по зачистке металла от заусенцев, появляющихся при давлении и приводящих к отрыву кромок. Помимо всего, если расчетный диаметр отверстия меньше толщины листа, то операцию пробивки необходимо заменять сверлением.

Виды оборудования для пробивки отверстий в листовом металле

Станки, предназначенные для получения отверстий, можно условно разделить на ручные (с постоянным присутствием оператора) и автоматизированные (с минимальным участием работника). Рабочими инструментами для пробивки металла являются различные штампы и пробойники.

В первую группу входит оборудование, оснащенное механическим, гидравлическим или другим аналогичным приводом. Во вторую – оборудование с полной автоматизацией и применением числового программного управления, например, дыропробивные станки или координатно-просечные прессы.

Самыми распространенными способами создания отверстий в металлических заготовках являются сверление и пробивка. Первый способ выполняют на сверлильных станках или с помощью ручной дрели, а в качестве рабочих инструментов используют сверла. Ручную пробивку осуществляют с помощью бородки и молотка (или кувалды). Но пробойник такого типа можно установить и на ручном прессе.

Операцию по сверлению отверстий можно выполнить на сверлильном, фрезерном или токарном станочном оборудовании. В качестве рабочих инструментов выступают сверла. Для окончательной доработки отверстий при устранении овальности, формировании фасок, повышения точности и параметров шероховатости поверхностей применяют развертки, цековки и зенкера.

Для вырубки отверстий используют различное прессовое оборудование, преимущественно то, что оснащено пневматическими или гидравлическими приводами. Необходимые параметры мощности штампа для пробивки отверстий в листовом металле, который состоит из пуансона и матрицы, могут находиться в пределах от нескольких килограммов до сотен, а порой и тысяч тонн.

В промышленном производстве для получения отверстий часто применяются комбинированные пресс-ножницы.

В устройство такого типа входят несколько механизмов, позволяющих производить обработку металлического профиля, например, уголка, нарезку металла на полосы, вырубку прямоугольных или треугольных отверстий и, кроме того, на таких ножницах можно установить штамп для пробивки отверстий в металле, состоящий, как правило, из матрицы и пуансона.

В корпусе матрицы имеется отверстие, отличающееся от размеров пуансона на несколько сотых миллиметра для обеспечения между ними минимального зазора, через которое производится удаление слоя вырубленного металла. Диаметральный размер пуансона равен диаметру проектного отверстия.

Стоит обратить внимание, что для крупносерийного и массового производства вышеперечисленные способы получения отверстий не всегда применимы по причине невысокой производительности. Но такую проблему можно избежать при использовании полностью автоматического оборудования.

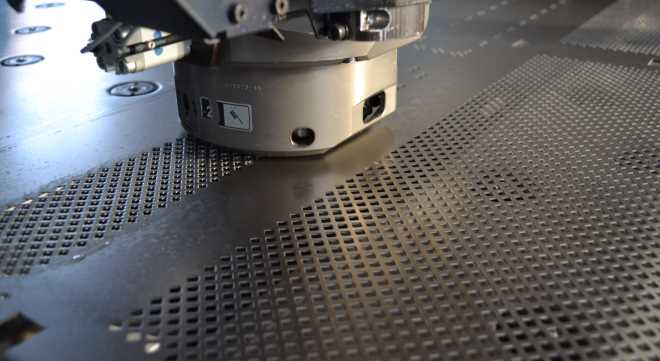

Технология координатной пробивки металла

Координатную пробивку и вырубку металла применяют в тех случаях, когда необходимо создать детали с перфорацией, имеющие толщину стенок около 6 мм. Данную технологию нельзя применять для обработки хрупких металлов и сплавов.

При необходимости изготовления большого количества однотипных отверстий на листовом металле на определенном расстоянии друг от друга обычно используют специальное оборудование – координатно-пробивные станки. В современной промышленной индустрии такая методика обработки стального листового материала выделяется отличными параметрами точности и отменным качеством.

При помощи координатно-пробивного пресса в листе металла можно создать отверстия требуемых размеров и формы в любой конкретной точке. Для выполнения операции листовую заготовку необходимо разместить и прочно закрепить на рабочем столе прессового оборудования с помощью зажимов. С помощью механизмов станка захваты перемещаются одновременно с закрепленной листовой заготовкой по определенной траектории согласно программе обработки детали, введенной в компьютер оборудования.

В ту же секунду пуансон штампа (элемент, производящий удар по обрабатываемой заготовке и пробивающий в ней отверстие), а вместе с ним и база с отверстием резко опускаются в направлении поверхности детали, происходит пробитие металла.

Усовершенствование и модернизация оборудования в течение последних десятилетий позволило добиться большой скорости и очень точного выполнения операций по пробиванию отверстий и контроля над работой оборудования с помощью применения компьютерных программных технологий. Такой прогрессивный технологический скачок позволил многократно повысить точность обработки и свести к нулю негативное воздействие человеческого фактора.

При пробивке металла можно использовать любую геометрическую конфигурацию сечения инструмента, что способствует созданию на поверхности листа отверстий любой формы и размеров.

Сфера применения координатной пробивки листового металла

В машиностроительной отрасли широко используют координатную пробивку металла. Данная технология пользуется повышенным спросом и в сфере ремонтно-строительных работ. Например, перфорированные листы, изготовленные по такой технологии, находят широкое применение при монтаже различных конструкций, в том числе элементов декораций.

Перфорационные изделия, полученные при помощи пробивки металла, позволяют очень точно воплощать всевозможные конструкторские замыслы, выполнять особо сложные задачи, для которых работа с точным соблюдением проектно-технической документации является самым важным моментом.

Описываемая технология пробивки металла находит широкое применение в производстве следующих конструктивных элементов:

- ограждений;

- деталей специализированных машин, станочного оборудования;

- строительных опор, сборочных элементов;

- разного типа витрин;

- различных производственных стеллажей;

- рекламных щитовых конструкций и многих других изделий.

Штампы для пробивки отверстий в листовом металле изготавливаются индивидуально, это позволяет конструкторам выполнять проектирование самых нестандартных технологических проемов, производить отверстия и воплощать перфорацию на листовой материал с индивидуальными параметрами.

Процесс пробивки отверстий в листовом материале является высокоскоростным. Технология с применением координатной пробивки и вырубки металла позволяет перемещать лист или деталь в координатно-пробивном прессе с большой точностью и скоростью, благодаря чему можно выполнить пробивку на большом количестве деталей за малое время. С помощью высокоэффективного пресса можно получить готовую деталь с ровными краями отверстий, которые не требуют дополнительных работ по зачистке или обработке поверхностей.

Применение такой технологии позволяет заводам-производителям обрабатывать заготовки и конструкционные элементы на достаточно высоком технологическом уровне, запускать серийное производство изготовления деталей или перфорированного листового материала, и, кроме того, изготовление продукции по индивидуальным заказам.

Технические характеристики технологии:

- Отличные показатели энергоэффективности.

- Высокий КПД и точность исполнения.

- Экономичность.

4 вида производственного брака при пробивке листового металла

Нельзя забывать, что на качество готовой продукции могут влиять несколько факторов, таких как техническое состояние инструмента, точность наладки оборудования для пробивки отверстий в металле, исправности программного обеспечения, используемого для написания программы обработки.

Необходимо акцентировать внимание на то, что характер возникновения дефектов, как при ручной пробивке, так и при использовании автоматизированного оборудования, в принципе, одинаков:

При выполнении большого количества отверстий довольно часто появляется смещение их межцентрового расстояния или относительно сторон листовой заготовки. Чаще всего причиной такого дефекта могут быть ошибки при написании программы, неправильные настройки оборудования, неточное базирование заготовки и т. д.

Подобный дефект может возникнуть по причине увеличенного зазора диаметров матрицы и пуансона из-за их износа. Помимо того, заусенцы могут появиться при некачественной заточке режущего инструмента.

Нередко наблюдаются случаи возникновения борозд вдоль оси отверстия. Это может быть вызвано нарушением целостности поверхности пуансона.

Нередко появляются трещины на поверхностях кромок отверстий после пробивки. Это преимущественно происходит при близких значениях толщины листовой заготовки и диаметров отверстий.

Правильный расчет усилия пробивки отверстий в металле

Пробивка металла характеризуется тем, что при изготовлении отверстий возникает достаточно сложная схема нагрузок с увеличенной концентрацией в области контакта пуансона и матрицы.

Движение пуансона при вхождении в материал происходит не всей торцевой поверхностью, а только наружной кольцевой. Со стороны матрицы проявляется ответное воздействие. Кроме того, давление, появляющееся в области взаимодействия таких трех компонентов, может распределяться неравномерно.

Иначе говоря, при вырубке возникают две силы, благодаря которым формируется круговой изгибающий момент с воздействием, направленным на изгиб листовой заготовки. Такая изгибающая сила является причиной возникновения давления, оказывающего воздействие на кромки матрицы и пуансона. Надо учитывать и то, что во время действия сил трения возникают касательные усилия. Из сказанного выше можно сделать вывод, что во время пробивки металла возникает силовое поле неоднородного характера. Поэтому для выполнения расчетов используют такую условно-техническую величину, как сопротивление срезу.

По результатам ранее проведенных исследований выяснено, что на сопротивление влияют не только свойства металла, но и следующие показатели: уровень наклепа, толщина вырубаемого материала, зазоры между матрицей и пуансоном, а также скорость процесса пробивки.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Штамповка листового металла (горячая и холодная): виды, оборудование

Штамповка деталей из листового металла сегодня является очень распространенной технологией, по которой производят изделия практически для всех отраслей промышленности. Благодаря применению такой технологии из плоского металлического листа можно получать как миниатюрные, так и габаритные детали даже сложной геометрической формы.

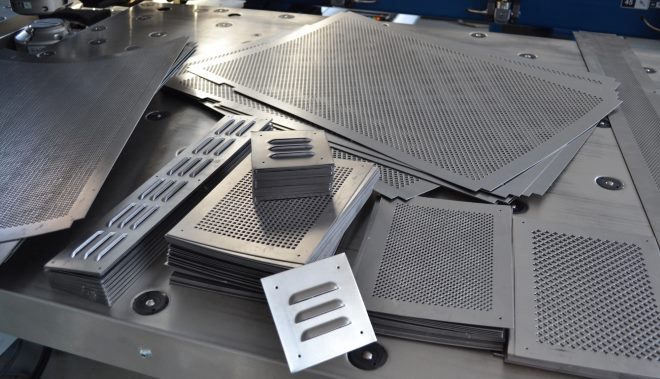

Листовые заготовки, изготовленные на координатно-револьверном прессе

Что собой представляет листовая штамповка

Говоря о штамповке деталей, изготовленных из листового металла, имеют в виду технологическую операцию, при выполнении которой на заготовку оказывается значительное давление. Под воздействием такого давления заготовка деформируется, приобретает требуемую конфигурацию и размеры.

Использовать такую операцию (правда, в значительно упрощенном виде) начали еще наши далекие предки. Именно при помощи воздействия на металл давлением они изготавливали сельскохозяйственные орудия, оружие, предметы домашнего обихода и различные украшения.

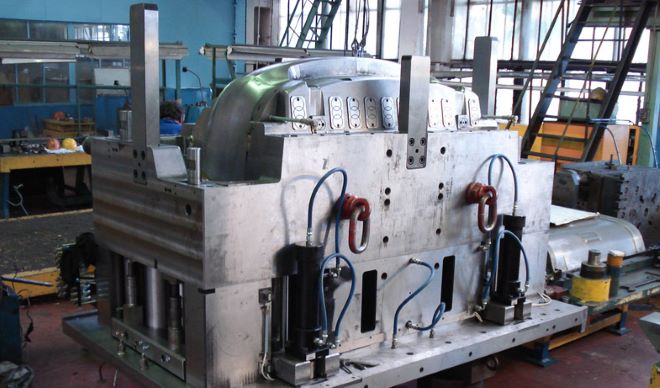

Современный пресс для штамповки кузовных деталей

Активное развитие штамповка как технология производства изделий из листового металла получила в конце XIX века. Именно в тот период (начиная с 1850-х годов) данная технология активно совершенствовалась, а для ее реализации специалисты создали мощное оборудование. Штампованные детали, которые в то время можно было уже производить серийно, отличались достойным качеством и обладали хорошими эксплуатационными характеристиками.

На совершенно новый уровень развития как горячая, так и холодная штамповка вышла уже в начале XX века. Именно благодаря совершенствованию технологии штамповки листового металла стал возможен серийный выпуск автомобилей, для которых с помощью данного метода производились кузовные детали. Начиная с 1930-х годов данную технологию начали активно применять предприятия, работающие в авиа- и судостроительной отрасли, а чуть позже (спустя всего пару десятков лет) при помощи штамповки стали производить детали космических аппаратов.

Высокая популярность, которую штамповка завоевала за относительно долгий период своего развития, объясняется возможностями:

- производства изделий различных геометрических форм и размеров, качество и точность изготовления которых позволяют сразу использовать их по прямому назначению;

- полной механизации и автоматизации производственных процессов, что достигается, в частности, путем оснащения производства роторно-конвейерным оборудованием для штамповки листового металла;

- серийного производства изделий, геометрические параметры которых отличаются особо высокой точностью (такие изделия могут быть легко заменены друг на друга, если в этом возникает необходимость).

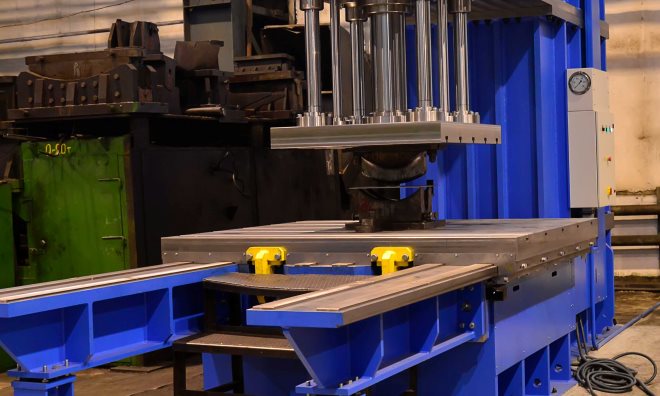

Холодная штамповка на гидравлическом прессе

Использование такой технологической операции, как объемная штамповка, позволяет превратить металлический лист в геометрически сложное и небольшое по массе изделие, прочностные характеристики которого находятся на высоком уровне. Применение методов штамповки деталей из листового металла позволяет изготавливать как очень массивные изделия, используемые при производстве машиностроительной продукции, водных и воздушных судов, так и миниатюрные детали для электронных устройств и часовых механизмов.

Горячая и холодная штамповка часто используется в качестве подготовительной операции. Например, по таким технологиям производят детали, которые затем обрабатываются другими методами – сваркой, резкой и др.

Особенности технологии

В качестве исходного сырья для штамповки может выступать металлический лист, стальная полоса или тонкая лента. Наибольшее распространение по целому ряду причин получила холодная листовая штамповка. Технологию горячей штамповки применяют в тех случаях, когда мощности используемого оборудования не хватает для деформирования металла в холодном состоянии или когда обработке необходимо подвергнуть деталь из металла, отличающегося невысокой пластичностью. Как правило, по технологии горячей штамповки выполняют обработку листовых заготовок, толщина которых не превышает 5 мм.

В зависимости от того, что в процессе выполнения штамповки необходимо сделать с листовым металлом, различают разделительные и формоизменяющие технологические операции. В результате выполнения первых от заготовки отделяется часть металла, что может происходить по прямым или кривым линиям, а также по определенному контуру. Отделение металла в таких случаях происходит из-за сдвига его частей относительно друг друга.

Существует целый ряд разделительных штамповочных операций, для выполнения которых используется пресс, оснащенный специальным инструментом.

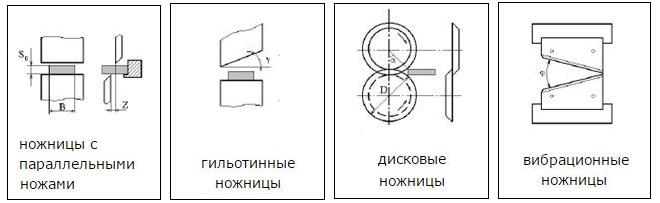

В процессе резки части металлической детали отделяются друг от друга по прямой или фигурной линии. Пресс, при помощи которого выполняется такая операция, правильнее называть ножницами, которые могут быть дисковыми, вибрационными или гильотинными. При помощи резки получают готовые к дальнейшей эксплуатации изделия или формируют заготовки для их дальнейшей обработки другими методами.

Схемы резки листового металла ножницами

Эта операция используется для того, чтобы сформировать в листовой заготовке отверстия различной конфигурации.

В процессе пробивки часть материала удаляется в отход

При помощи вырубки из металлической детали формируют готовое изделие с замкнутым контуром.

Пример детали, изготовляемой из полосы вырубкой

Формоизменяющие штамповочные операции в полном соответствии со своим названием используются для того, чтобы без механического разрушения изменить форму листовой металлической заготовки, а также ее размеры.

Это технологическая операция штамповки листового металла, в результате выполнения которой вокруг отверстий в металлической заготовке, а также по ее контуру формируются бортики требуемых размеров и формы. Чаще всего отбортовке подвергают концы труб, на которых впоследствии планируется фиксировать фланцы.

Схема отбортовки детали вокруг заранее пробитого отверстия

Это по-настоящему объемная штамповка, целью которой является получение из плоского металлического листа полых пространственных изделий. При помощи такой технологической операции можно изготавливать предметы коробчатой, полусферической, цилиндрической, конической и других форм.

Инструментальные способы вытяжки

Данная операция выполняется при помощи матрицы конического типа. Целью обжима является сужение торцов полых деталей, изготовленных из листового металла.

При обжиме конец заготовки вталкивается в воронкообразное отверстие матрицы

При помощи такой технологической операции штамповки заготовкам из листового металла придают требуемый изгиб.

Гибка позволяет получать детали разнообразных форм, в зависимости от которых различают типы гибки

Это такое изменение формы и размеров локальных участков заготовки, при котором внешний контур изделия остается неизменным.

Обработке по технологии холодной штамповки могут подвергаться не только листы из углеродистых и легированных сталей, но также детали из меди, алюминия и их сплавов. Более того, используя пресс и соответствующие штампы листовой штамповки, можно выполнять обработку таких материалов, как кожа, картон, резина, полимерные сплавы.

Производственный цех, в котором ведется процесс листовой штамповки

Следует иметь в виду, что выполнение холодной штамповки листового металла сопровождается увеличением его прочностных показателей.

Выбирая пресс для выполнения такой технологической операции, а также занимаясь проектированием штампов листовой штамповки, следует учитывать целый ряд параметров исходного сырья. Только так можно обеспечить высокое качество готовых изделий. К таким параметрам, в частности, относятся:

- электрическая и магнитная проводимость материала, который будет подвергаться обработке;

- твердость и механическая прочность металла;

- масса заготовки;

- ударная вязкость, которой обладает обрабатываемый металл;

- теплопроводность металла, а также его теплостойкость;

- степень устойчивости металла к коррозии и его износостойкость, что будет оказывать влияние на долговечность, которой будет обладать штампованный лист.

Оборудование, инструменты и приспособления

Для штамповки деталей, изготовленных из листового металла, необходимы пресс и сам рабочий орган такого оборудования – штамп. В свою очередь рабочими органами штампа, элементы конструкции которого изготавливаются из инструментальных сталей, являются матрица и пуансон. Деформирование обрабатываемого листа как раз и осуществляется матрицей и пуансоном, а происходит это в тот момент, когда они сближаются друг с другом.

В процессе обработки двигается только верхняя часть штампа, которая фиксируется на ползуне пресса. Нижняя часть рабочего инструмента, являющаяся неподвижной, устанавливается на рабочем столе оборудования. В отдельных случаях, когда штамповке подвергают не листовую сталь, а более мягкий материал, рабочие элементы штампа могут изготавливаться из древесины или полимерных сплавов.

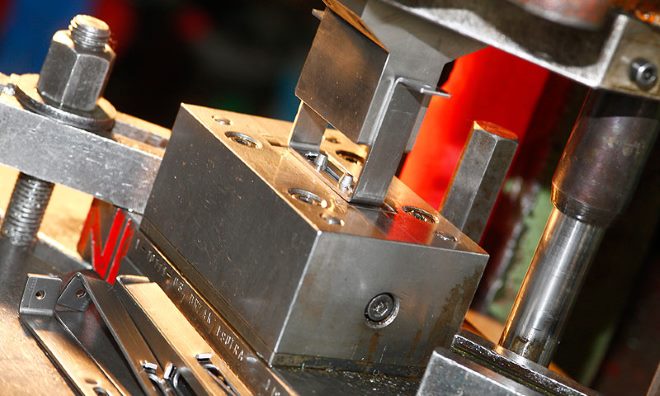

Штамповая оснастка для вырубки

Когда методом штамповки необходимо изготовить крупногабаритную единичную деталь, нередко используют не пресс, а несложное приспособление, состоящее из бетонной или чугунной матрицы и контейнера, наполненного жидкостью, в качестве которой выступает вода. Обрабатываемый металлический лист укладывают на матрицу, а жидкий пуансон располагают над ним.

Чтобы создать в жидкости давление, которое деформирует лист металла по форме матрицы, в ней подрывают пороховой заряд или создают электрический разряд требуемой мощности. Для выполнения такой технологической операции, как резка, используют не пресс, как уже говорилось выше, а ножницы, отдавая предпочтение моделям вибрационного типа.

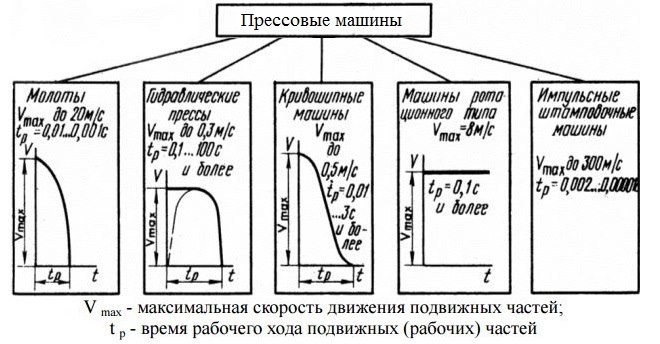

Классификация прессовых машин по кинематической схеме

Собираясь выполнить штамповку изделия из листового металла, следует уделить особое внимание выбору пресса. Чаще всего в качестве такого оборудования выбирают устройства кривошипного типа, которые могут быть оснащены одним, двумя или четырьмя кривошипными механизмами. Принцип работы этого устройства достаточно прост и заключается в следующем.

- Приводной электродвигатель передает движение на кривошипный вал через кинематическую цепочку, состоящую из клиноременной передачи и фрикционной муфты.

- Чтобы сообщить движение ползуну кривошипного механизма, используется шатун, длина которого может регулироваться.

- Чтобы запустить рабочий ход пресса, используют ножную педаль.

Штамповочное оборудование, которое применяется для изготовления изделий сложной конфигурации, может быть оснащено не одним, а несколькими ползунами.

Штамповка металла – технология, разновидности, оборудование, ГОСТ

Штамповка как технологический процесс обработки заготовок, изготовленных из металла, позволяет получить готовые изделия плоского или объемного типа, отличающиеся как своей формой, так и размерами. В качестве рабочего инструмента при выполнении штамповки может выступать штамп, закрепленный на прессе или оборудовании другого типа. В зависимости от условий выполнения штамповка металла бывает горячая и холодная. Эти два вида данной технологии предполагают использование различного оборудования и соблюдение определенных технологических норм.

Штамповка – пластическая деформация металла, изменяющая форму или размеры материала

Ознакомиться с требованиями ГОСТ к обработке металла штампованием можно, скачав документ в формате pdf по ссылке ниже.

Кроме разделения на горячую и холодную, штамповка изделий из металла подразделяется и на ряд других категорий в зависимости от ее назначения и технологических условий. Так, операции штамповки, в результате которых происходит отделение части металлической заготовки, называются разделительными. Сюда, в частности, относятся резка, рубка и пробивка деталей из металла.

Другой категорией таких операций, в результате которых штампуемый лист металла изменяет свою форму, являются формоизменяющие штамповочные операции, часто называемые формовкой. В результате их выполнения детали из металла могут подвергаться вытяжке, холодному выдавливанию, гибке и другим процедурам по обработке.

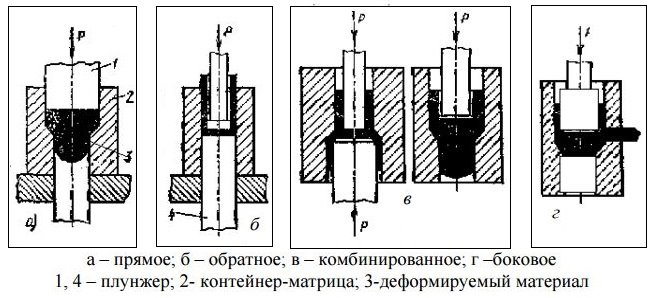

Схемы и разновидности выдавливания (прессования)

Как уже отмечалось выше, существуют такие виды штамповки, как холодная и горячая, которые, хотя и реализуются по одному принципу, предполагающему деформирование металла, имеют ряд значимых отличий. Штамповку деталей, предполагающую их предварительный нагрев до определенной температуры, применяют преимущественно на крупных производственных предприятиях.

Это связано прежде всего с достаточно высокой сложностью такой технологической операции, для качественного выполнения которой необходимо сделать предварительный расчет и точно соблюсти степень нагрева обрабатываемой заготовки. С помощью штамповки, выполняемой по горячей технологии, из листового металла различной толщины получают такие ответственные детали, как днища котлов и другие изделия в форме полусфер, корпусные и другие элементы, используемые в судостроении.

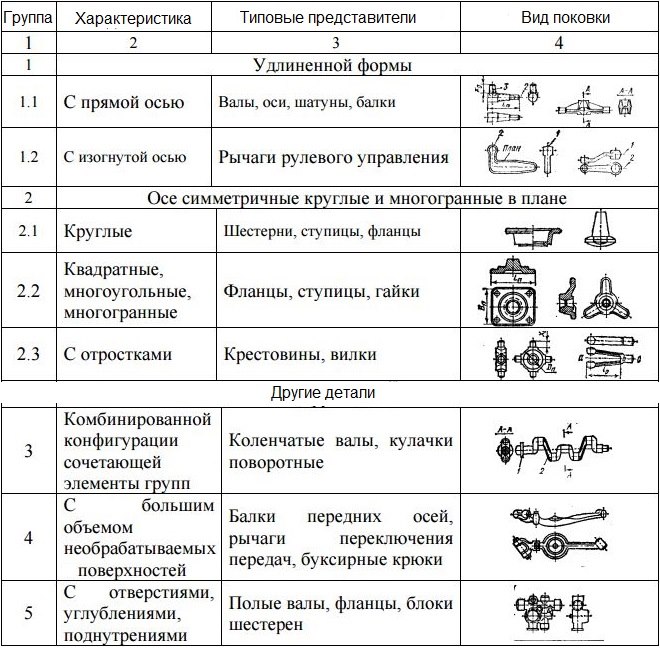

Характеристики и виды деталей, производимых на горячештамповочных прессах

Для нагрева деталей из металла перед их горячей штамповкой используется нагревательное оборудование, которое в состоянии обеспечить точный температурный режим. В этой функции, в частности, могут использоваться электрические, плазменные и другие нагревательные устройства. Перед началом выполнения горячей штамповки необходимо не только рассчитать нормы нагрева обрабатываемых деталей, но и разработать точный и подробный чертеж готового изделия, в котором будет учтена усадка остывающего металла.

При выполнении холодной штамповки металлических деталей процесс формирования готового изделия протекает только за счет давления, оказываемого рабочими элементами пресса на заготовку. За счет того, что заготовки при штамповке по холодной технологии предварительно не нагреваются, они не подвержены усадке. Это позволяет изготавливать изделия законченного вида, которые не требуют дальнейшей механической доработки. Именно поэтому данная технология считается не только более удобным, но и экономически выгодным вариантом обработки.

Методом холодной штамповки обрабатывают листовой металл толщиной до 10 мм

Если квалифицированно подойти к вопросам проектирования размеров и формы заготовок и к последующему раскрою материала, то можно значительно уменьшить его расход, что особенно актуально для предприятий, выпускающих свою продукцию крупными сериями. В качестве материала, заготовки из которого успешно подвергаются штамповке, может выступать не только углеродистые или легированные стали, но также алюминиевый и медный сплавы. Более того, оснащенный соответствующим образом штамповочный пресс успешно используется для обработки заготовок из таких материалов, как резина, кожа, картон, полимерные сплавы.

Разделительное штампование, целью которого является отделение от обрабатываемой заготовки части металла, – это очень распространенная технологическая операция, используемая практически на каждом производственном предприятии. К таким операциям, которые выполняются посредством специального инструмента, установленного на штамповочный пресс, относятся резка, вырубка и пробивка.

На этом прессе установлены специальные плунжеры для пробивки отверстий в заготовке

В процессе резки металлические детали разделяются на отдельные части, причем такое разделение может осуществляться по прямой или кривой линии реза. Для выполнения резки могут использоваться различные устройства: дисковые и вибрационные станки, гильотинные ножницы и др. Резку чаще всего используют для того, чтобы раскроить металлические заготовки для их дальнейшей обработки.

Вырубка – это технологическая операция, в процессе которой из металлического листа получают детали, имеющие замкнутый контур. При помощи пробивки в заготовках из листового металла делают отверстия различной конфигурации. Каждая из таких технологических операций должна быть тщательно спланирована и подготовлена, чтобы в результате ее выполнения получилось качественное готовое изделие. В частности, должны быть точно рассчитаны геометрические параметры используемого инструмента.

Перфорированный металлический лист получается в результате вырубки отверстий на координатно-пробивном прессе

Технологическими операциями штамповки, в процессе которых осуществляется изменение начальной конфигурации металлических деталей, являются формовка, гибка, вытяжка, отбортовка и обжим. Гибка – это наиболее распространенная формоизменяющая операция, в процессе которой на поверхности металлической заготовки формируются участки с изгибом.

Вытяжка – это объемная штамповка, целью выполнения которой является получение из плоской металлической детали объемного изделия. Именно при помощи вытяжки металлический лист превращается в изделия цилиндрической, конической, полусферической или коробчатой конфигурации.

По контуру изделий из листового металла, а также вокруг отверстий, которые в них выполнены, часто необходимо сформировать бортик. С этой задачей успешно справляется отбортовка. Такой обработке, выполняемой посредством специального инструмента, подвергают и концы труб, на которые необходимо установить фланцы.

Отбортовка может выполнятся различными способами

При помощи обжима, в отличие от отбортовки, концы труб или края полостей в заготовках из листового металла не расширяют, а сужают. При выполнении такой операции, осуществляемой при помощи специальной конической матрицы, происходит наружное обжатие листового металла. Формовка, которая также является одной из разновидностей штамповки, предполагает изменение формы отдельных элементов штампованной детали, при этом наружный контур детали остается неизменным.

Объемная штамповка, которая может выполняться по различным технологиям, требует не только тщательных предварительных расчетов и разработки сложных чертежей, но и использования специально изготовленного оборудования, поэтому реализовать такую технологию в домашних условиях проблематично.

Инструменты и оборудование

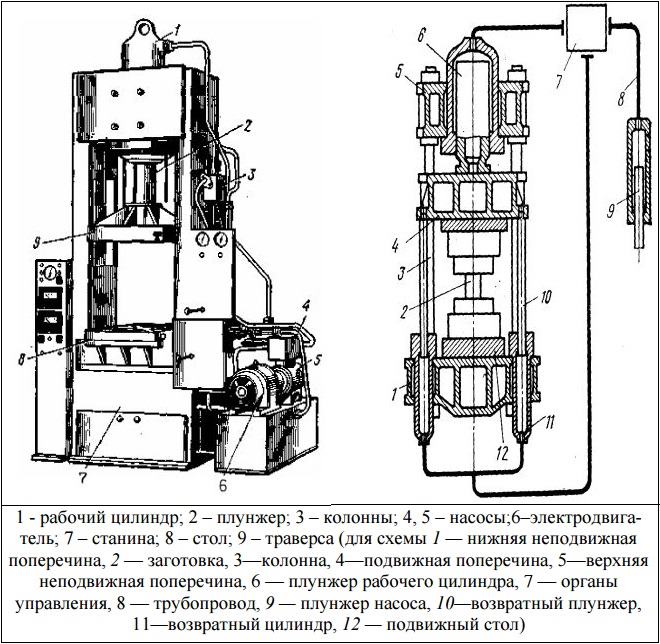

Даже обработка мягких металлов, в частности штамповка алюминия, требует применения специального оборудования, в качестве которого могут выступать гильотинные ножницы, кривошипный или гидравлический пресс. Кроме того, необходимо умение производить расчеты расхода материала и разрабатывать технические чертежи. При этом следует учитывать требования, которые содержит соответствующий ГОСТ.

Штамповку, для выполнения которой не требуется предварительный нагрев обрабатываемой заготовки, выполняют преимущественно на гидравлических прессах, производство которых регулирует ГОСТ. Разнообразие серийных моделей этого оборудования позволяет подбирать станок для производства изделий различных конфигураций и габаритных размеров.

В мелком производстве часто используют эластичный метод штамповки, когда шаблон является металлическим элементом, а матрица – резиновым или пластиковым

Выбирая пресс для выполнения штамповки, в первую очередь следует ориентироваться задачи, для решения которых он необходим. Например, для выполнения таких технологических операций, как вырубка или пробивка, используют штамповочное оборудование простого действия, ползун и шайбы которого в процессе обработки совершают небольшой ход. Для того чтобы выполнить вытяжку, требуется оборудование двойного действия, ползун и шайбы которого в процессе обработки совершают значительно больший ход.

Кривошипный пресс КД-238 относится к категории простого оборудования. Предназначен для холодной штамповки: гибки, пробивки, вырубки и неглубокой вытяжки

По своей конструкции, как указывает ГОСТ, оборудование для выполнения штамповки делится на несколько типов, а именно:

- однокривошипное;

- двухкривошипное;

- четырехкривошипное.

- клиноременная передача;

- пусковая муфта;

- шайбы;

- кривошипный вал;

- шатун, при помощи которого можно регулировать величину рабочего хода ползуна.

Схема гидравлического пресса

Для запуска ползуна, который совершает возвратно-поступательное движение по направлению к рабочему столу пресса, используется ножная пресс-педаль, напрямую связанная с пусковой муфтой.

Несколько другим принципом работы отличается четырехшатунный пресс, рабочие органы которого создают усилие с центром, приходящимся на середину четырехугольника, образуемого четырьмя шатунами. Благодаря тому, что усилие, создаваемое таким прессом, приходится не на центр ползуна, это устройство успешно используется для того, чтобы изготавливать изделия даже очень сложной конфигурации. Прессы данной категории, в частности, применяют для того, чтобы изготовить асимметричные изделия, отличающиеся значительными габаритами.

Промышленные четырехшатунные прессы могут развивать усилие в сотни тонн

Чтобы изготовить изделия более сложной конфигурации, используют прессовое оборудование пневматического типа, конструктивная особенность которого заключается в том, что оно может быть оснащено двумя или даже тремя ползунами. В прессе двойного действия применяются одновременно два ползуна, один из которых (внешний) обеспечивает фиксацию заготовки, а второй (внутренний) выполняет вытяжку поверхности обрабатываемого металлического листа. Первым в работе такого пресса, конструктивные параметры которого также регламентирует ГОСТ, участвует внешний ползун, фиксирующий заготовку при достижении самой нижней точки. После того как внутренний ползун выполнит свою работу по вытяжке листового металла, внешний рабочий орган поднимается и освобождает заготовку.

Для штамповки тонколистового металла используются преимущественно специальные фрикционные прессы, технические параметры которых также устанавливает ГОСТ. Чтобы обрабатывать более толстый листовой металл, лучше всего применять гидравлическое штамповочное оборудование, которое оснащено более надежными шайбами и другими конструктивными элементами.

Штамповка металла любой толщины должна производится с высокой точностью

Отдельную категорию составляет оборудование, при помощи которого выполняется штамповка взрывом. На таких устройствах, в которых энергия управляемого взрыва преобразуется в усилие, оказываемое на металл, обработке подвергают металлические заготовки значительной толщины. Работа такого оборудования, считающегося инновационным, даже на видео выглядит очень эффектно.

Чтобы получаемый сгиб и общая конфигурация готового изделия из металла отличались высоким качеством, в последнее время стали активно использовать прессы, оснащенные встроенными вибрационными ножницами. Использование такого оборудования с более короткими ножками позволяет изготавливать изделия практически любой конфигурации.

Таким образом, выполнение штамповки листового металла требует наличия не только специализированного оборудования, но и соответствующих навыков и знаний, поэтому реализовать такую технологию в домашних условиях достаточно сложно.

Читайте также: