Штамповка шайб из листового металла

Обновлено: 17.05.2024

ОСОБЕННОСТИ КОМПЛЕКТАЦИИ ОБОРУДОВАНИЯ ДЛЯ ПРОИЗВОДСТВА ШАЙБЫ И СЛОЖНЫХ ДЕТАЛЕЙ

КОНСТРУКЦИЯ ОБОРУДОВАНИЯ И ТЕХНИЧЕСКАЯ СПЕЦИФИКАЦИЯ ЕГО КОМПОНЕНТОВ

Принцип действия пресса

Оборудование представляет собой механический пресс с ЧПУ, для производства шайб из металла, методом холодной штамповки. Принцип его действия основан на преобразовании вращательного движения привода в возвратно-поступательное движение ползуна. Рабочей частью пресса является штамп, он состоит из двух половин. Верхней подвижной (пуансон) и нижней неподвижной (матрица). Матрица крепится к столу, пуансон к ползуну пресса. В состав пресса входит механизм автоматической подачи металла в рабочую зону, а так же калибровочное устройство для придания листовому прокату более прямолинейного вида, конвейер для удаления металлической стружки из-под рабочей зоны. Главный двигатель пресса снабжен радиатором масляного охлаждения для защиты от перегрева. Управление прессом осуществляется через сенсорный монитор оператора, на котором производится задание и ввод параметров режима обработки. Монитор вмонтирован в металлический корпус.

Код товара по ТН ВЭД ТС: 8462 10 100 9

Конструкция корпуса

Корпус сконструирован по типу коробки и обладает хорошей жесткостью. Деформация при штамповке сведена к минимуму. Повышена точность нижней мертвой точки. По бокам корпуса имеются отверстия для более удобной установки дополнительного оборудования.

Привод

Привод полностью скрыт внутри корпуса. Ползун приводится в движение с помощью сервопривода, шестерней и эксцентрикового вала, скрепленных коленно-рычажными соединениями.

Защитный тормоз

Применяются сухие фрикционные колодки. После того как главный двигатель начнет работать, тормоз может быть автоматически задействован: если в течение 30 секунд не проводилось никаких операций, защитный тормоз автоматически отключает подачу электричества на главный двигатель и сразу же останавливает механизм.

Дополнительное оборудование

По требованию заказчика на данный механизм может быть установлено различное оборудование для автоматизации, защитное оборудование и т.д. Для получения большей информации, пожалуйста, свяжитесь с техническим персоналом нашей компании.

СЕРВОДВИГАТЕЛЬ KINGSERVO ТАЙВАНЬСКОГО ПРОИЗВОДСТВА

The best AC Servo System

Особенности сервопривода Kingservo

В данном механизме применяется сервопривод новейшего образца. По сравнению с традиционными прессами с переключателями, здесь ползун замедляется в нижней мертвой точке, что повышает точность формовки. Скорость сближения пресс-формы в такого рода прессах небольшая, что позволяет продлить сроки эксплуатации, а также сократить импульс и шум в момент соприкосновения. Таким образом, данный механизм особенно подходит для ковки, вырубки толстых листов и холодной формовки.

Сервопривод с управлением через отрицательную обратную связь, позволяет точно управлять параметрами движения. Важными характеристиками сервомотора являются динамика двигателя, равномерность движения, энергоэффективность. Пресса для холодной высадки шайбы и изделий оборудованы сервоприводом пр-ва Тайвань.

Возможность переналадки оборудования под высадку изделий из прутка (мотка проволоки) и из листа стали

Оборудование для производства шайбы холодным способом идеально подходят для высадки шайб и плоских изделий. Особенностью оборудования является способность высадки продукции плоской формы из металлического прутка а также листового металла.

Пресс формы изготовлены из высококачественного металла марки SKD-11 и S45C.

Стоимость комплекта инструмента сопоставима со стоимостью средней иномарки.

5 способов изготовления шайб из металла

Шайбы упрочняют и помогают контролировать резьбовые соединения — поэтому стали неотъемлемым элементом металлического крепежа. С их помощью увеличивают площадь опорной поверхности, защищают материал деталей от повреждения, удерживают сборный узел от раскручивания под вибрацией, уплотняют соединения, обеспечивают электрохимическую изоляцию или электрический контакт… В некоторых узлах их доля в используемом крепеже превышает 30 процентов.

Широта сферы использования шайб определила их многообразие. Многие типы шайб давно «числятся» в актуальных отечественных ГОСТах, но также востребовано изготовление шайб на заказ нестандартных форм и размеров — по чертежам потребителя.

Существуют десятки видов шайб по конструкции, а от того, в каких условиях будет эксплуатироваться соединение, и из чего изготовлены болты, гайки, винты, шпильки — зависит класс прочности и материал изготовления шайб (использоваться может: конструкционная углеродистая сталь, нержавейка, жаропрочная сталь, цветные сплавы…).

Современное производство шайб из металлов не менее разнообразно. И хотя все используемые на данный момент технологии базируются на традиционных принципах металлообработки, создатели оборудования находят возможность применить инновационные подходы, чтобы увеличить качество продукции, уменьшить количество отходов и ускорить/удешевить производственные процессы.

Метод холодной штамповки из полосы или листа

Резание металла для изготовления шайб используется только в исключительных случаях, когда необходимо сделать крепёж настолько большой толщины, при котором технология формования оказывается бессильной. В остальных случаях именно вырубка (штамповка) плоских шайб из металла показала себя как наиболее практичный метод массового производства.

Для этих целей используют механические прессы, которые работают по принципу холодной штамповки. То есть рабочей частью такого оборудования является штамп, состоящий их двух взаимно дополняющих частей: матрицы и пуансона.

Как правило, эти станки являются последовательными пресс-автоматами, которые выполняют шаговую работу по мере продвижения заготовки под оснастку пресса. То есть сначала пробивается внутреннее отверстие шайбы, а затем (после перемещения заготовки на величину шага штамповки) вторым ударом выполняется высаживание наружного диаметра шайбы, и готовое изделие падает сквозь матрицу.

Иногда механические прессы для холодной вырубки шайб оснащены системой позиционирования ЧПУ и возможностью передвижения полосы не только поступательно, но также вправо и влево. Это позволяет делать по несколько проходов по ширине полосы, тем самым максимально эффективно использовать материал заготовки.

Числовое программное управление станками — это возможность производить шайбы с высокой точностью геометрии. Например, это очень важно при изготовлении метизов, применяемых в шарнирных узлах: стальных шайб для пальцев, созданных по ГОСТ 9649-78.

По такой технологии изготавливаются плоские круглые шайбы:

Вырубкой делают метизы квадратной формы, стопорные шайбы с наружными и внутренними зубцами, а также изделия прочих конфигураций.

Аналогичным образом выполняется вырубка шайб стопорных со специальными отгибающимися элементами. Их форма разрабатывается для стабилизации резьбового соединения, работающего в условиях повышенной вибрации и механических нагрузок. На вырубных прессах делают метизы с лапками, а также производят стопорные многолапчатые шайбы — с той лишь разницей, что вместо округлого шайбы, штамп вырубает «на провал» изделие с куда более сложной формой.

Как и метизы с лапками, шайбы стопорные с носком также представляют собой пластину сложной формы, внутри которой имеется отверстие для прохода болта. Лепестки такой шайбы в момент монтажа подгибаются к шестигранной головке болта, входят в специальный паз и надёжно фиксируют ответственное соединение в затянутом положении.

Стопорные шайбы купить можно из широкой номенклатуры материалов — но это в любом случае будут изделия с размером внутреннего отверстия от 3 до 48 мм, и с наивысшим классом точности.

Холодное пластичное формование

В целом этот метод можно считать разновидностью штампования, так как он тоже предполагает использование прессов с матрицей и пуансоном, которые вырубают шайбы из металлической полосы. Оборудование пластичного формования применяется для создания:

- Сферических шайб, которые используются с винтами со сферической головкой, стержнями и гайками (нормальными и малой высоты), например в станкостроении для сборки станочных приспособлений.

- Конических шайб для комплектации станочных приспособлений, которые за счёт сужения рабочей поверхности более равномерно распределяет силы, действующие на головку болта, а также препятствует самопроизвольному отвинчиванию соединения.

- Шайб, изготовленных по ГОСТ 13977-74, для соединения трубопроводов (работают вместе с накидными гайками).

Сферические и конические шайбы кроме всего прочего дают возможность компенсировать отсутствие соосности в соединениях.

Особенность изготовления шайб сложной конфигурации заключается в применении пуансонов и матриц такой формы (радиусной, конической), чтобы на первом шаге работы пресса не только получалось отверстие для прохода болта, шпильки или винта, но также сразу задавалась проектная пространственная форма метиза.

Поэтому эти станки нередко функционируют по трёхоперационной схеме, когда на первом этапе пластичным формованием создаётся сложная конусная/сферическая конфигурация шайб, на втором этапе конический пуансон пробивает отверстие, а на третьем — готовое изделие полностью вырубается из заготовки по наружному контуру.

Применяется также немного другая вариация этой технологии для производства тех же видов шайб — когда сначала происходит деформация заготовки для придания сферической или конической формы, а уже потом происходит высадка внутреннего отверстия и окончательная вырубка шайбы по наружному контуру.

Методом холодного пластичного формования при помощи пресса создают насечки и зазубрины на контактных рифлёных шайбах, которые в момент закручивания гаек и болтов «продирают» окисленный слой материалов, обеспечивая хороший электрический контакт и защиту от раскручивания.

Также, используя объёмную штамповку, деформируют плоские круглые метизы, чтобы получать цельные пружинные шайбы, например, в виде волны или выпуклые (тарельчатые).

Изготовление косых шайб

Косые шайбы, созданные по ГОСТ 9649-78, производятся обычно из стали (могут делаться из алюминия, меди, латуни) и имеют класс точности «С». Они предназначены для установки под головки болтов или под гайки, чтобы с их помощью можно было компенсировать и выровнять 10-процентный уклон полки швеллеров и 12 процентов уклона полки двутавра.

Согласно строительным нормам, купить шайбы косые необходимо, чтобы крепёж получил максимально возможную площадь контакта с соединяемым металлопрокатом, и, таким образом, чтобы была обеспечена проектная надёжность резьбового соединения разборных конструкций.

То есть это не обычные плоские изделия с параллельными плоскостями. В основном речь идёт о четырёхугольных шайбах и метизах квадратной формы (существуют также сферические косые метизы, применяемые в тех местах, где квадратные шайбы по каким-то причинам не становятся), у которых на одной стороне имеется плоский скос, тянущийся от кромки до кромки. Внутри шайбы выполнено отверстие для шпильки или болта с резьбой М12–М36.

У этих метизов можно легко обнаружить ещё одну интересную особенность: на скошенной плоскости создана одна или две поперечные канавки. Функция этих незамысловатых элементов заключается в обеспечении дополнительного трения, за счёт которого косая шайба (и, соответственно, головка болта или гайка) не будет прокручиваться после затяжки.

Клиновидные косые шайбы могут производиться методом пластичного формования (иными словами штамповкой). Есть и другая технология, которая заключается в следующем:

- В металлической ленте прессом пробиваются отверстия под проход болта.

- Ножами станка вырезываются прямоугольные заготовки заданного размера.

- Каждая заготовка с одной стороны обрабатывается механическим способом (по факту, снимается лишний материал), чтобы получился скос с определённым градусом и фрикционные канавки.

Высадка шайбы из прутка

Данная технология примечательна очень рациональным использованием материала. Изготовление плоских шайб из прута осуществляется на оборудовании, в состав которого входят приспособления для выполнения нескольких подготовительных операций. То есть, прежде чем пресс вырубит в шайбе отверстие под резьбу конкретного размера — сначала отрезное устройство ножом отделяет от металлического прутка заготовку, а другое устройство эту заготовку сплющивает при помощи пресс-формы.

Изготовление шайбы гровера навивкой

Гровер — это пружинная круглая шайба в виде разорванного кольца, концы которого разведены в разных плоскостях. В основном шайба Гровера представляет собой один виток пружины, но существуют также двухвитковые экземпляры, которые используются, например, на железной дороге. Как мы все знаем, создавались такие метизы с целью устранить самопроизвольное отвинчивание резьбовых соединений из-за вибрации.

Производятся гроверы из высококачественных пружинных сталей и сплавов. Для этого используется проволока прямоугольного, трапециевидного или квадратного поперечного сечения. Некоторые виды станков для изготовления шайбы-гровера могут использовать пружинную проволоку круглого сечения и в процессе работы сплющивать её. В остальном технология достаточно стандартная: выполняется навивка проволоки, затем производится нарезка шайб и их формование. Станки могут быть настроены на опрессовку гровера, также заинтересованные лица могут купить шайбы ГОСТ с отогнутыми концами.

Прочие операции

Наряду со стандартизированными типоразмерами металлических метизов, наша компания может предложить изготовление специальных уникальных шайб под заказ. Для этого нам понадобятся следующие данные:

- Чертежи с указанием толщины, диаметра, формы, типа насечки…

- Марка металла и тип защитного покрытия.

- Необходимое количество изделий.

В процессе производства шайб различного назначения используемые заготовки могут подвергаться закаливанию и ковке для работы с болтами повышенной прочности, шлифоваться для получения параллельных или особо плоских поверхностей, антикоррозионной обработке (цинкование, гальванизация т.п.). Всё это делает шайбу ещё более эффективной и ещё более выносливой.

Технология производства шайб и почему лучше выбрать шайбы на заказ?

Шайба – простейший по своей конструкции метиз. Напрямую они не участвуют в фиксации крепежных соединений, однако они позволяют сделать крепеж более прочным и контролировать резьбовое соединение. Применение их позволяет существенно снизить риск самостоятельного откручивания болтов или винтов. Для этого ее располагают под гайкой или шляпкой крепежного элемента.

Существует большое разнообразие шайб, которые активно применяются в промышленности, строительстве, быту. Многие типы изделия прописаны в ГОСТ и широко производятся для массовой продажи, тем не менее, остается востребованным изготовление шайб на заказ. Это особенно актуально, когда требуются изделия нестандартной формы или размера. Производителю необходимо предоставить чертежи с указанием точных параметров детали.

Современные технологии производства шайб базируются на стандартных принципах обработки металла, однако создатели оборудования последнего поколения стремятся внедрить инновационные подходы. Процесс направлен на удешевление производства, повышение продуктивности, увеличение качества изделий.

Технология холодной штамповки

Штамповка или вырубка являются наиболее практичной технологией массового производства. Процессы выполняются на специальном оборудовании – механическом прессе. Оснастка представляет собой штамп, состоящий из матрицы и пуансона. Штамповка происходит пошагово, по мере подачи заготовки.

1. Пробивается внутреннее отверстие шайбы.

2. Металлический лист продвигается на один шаг.

3. Следующий штамп выбивает наружный диаметр детали.

Внедрение технологий числового программного управления рабочим процессом позволило повысить геометрическую точность детали, и максимально эффективно применят заготовку.

Методом холодной штамповки производят:

• круглые плоские метизы малых, стандартных и увеличенных размеров;

• стопорные шайбы с нарезкой зубчиков по внутренней и/или наружной стороне;

• шайбы с лапками.

Пластичное формование холодным методом

Производство шайб методом холодного формования сходно со штампованием. В процессе также задействован пресс с матрицей и пуансоном. Изготовление детали проходит в три шага.

1. Формование сферической или конусной конфигурации.

2. Пуансон выбивает внутреннее отверстие.

3. Штамп отсекает наружные границы шайбы.

Подобная технология применяется для изготовления следующих разновидностей.

1. Сферических шайб под винт со сферической головкой.

2. Шайб под накидные гайки.

3. Конических шайб с характерным сужением рабочей поверхности. Детали необходимы для сборки станков.

4. Цельные пружинные шайбы.

5. Создание насечек на рифленых шайбах.

Технология высадки шайбы из прута

Данный метод производства является наиболее рациональным относительно потребления материала. Процесс состоит из нескольких операций.

• Нарезка заготовки из прута.

• Пресс-форма сплющивает металл.

• Пуансон выбивает внутреннее отверстие.

Производство косых шайб

Косые шайбы применяют для выравнивания уклонов на 10 и 12%. Детали необходимы, чтобы обеспечить максимальный контакт крепежного элемента с профилем металлической конструкции.

Скошенную плоскость создают методом пластичного формования. Либо штампуется классическая шайба и механическим путем снимается лишний пласт стали, чтобы создать откос.

Технология навивки для производства шайбы гровера

Гровер – это круглая шайба, напоминающая один виток пружины благодаря отсутствию замкнутого контура и разведению концов в разные стороны вертикальной плоскости. В железнодорожных структурах применяются двухвитковые шайбы гровера. Их предназначение – предотвращение самопроизвольного отвинчивания под воздействием постоянных вибраций.

Для производства метиза гровер применяют сталь и сплавы высокого качества. Заготовка представляет собой проволоку с квадратным, прямоугольным или трапециевидным сечением.

Процесс изготовления включает несколько шагов:

Когда может потребоваться изготовление шайб на заказ?

Случается, что стандартное производство шайб не выдает продукт необходимого типоразмера и эксплуатационных параметров. В этой ситуации стоит заказать индивидуальное изготовление шайб по образцу или персональному эскизу.

Преимущества индивидуального изготовления состоит в том, что можно получить необходимое количество деталей, вплоть до единичного экземпляра, далеких от общепризнанных стандартов.

Что необходимо указать при оформлении заказа на индивидуальное производство шайб?

Прежде всего, необходимо создать эскиз детали, где будут указаны: форма шайбы, внутренний и наружный диаметр, тип насечки, толщина.

Далее заказчик указывает марку металла, из которого будут производиться шайбы.

Тип защитного покрытия.

Размер партии – количество метизов. Шайбы выпускаются крупными партиями, мелкосерийное производство или штучное изготовление.

Предварительный расчет стоимости индивидуального производства

Стоимость изготовления изделий складывается из следующих факторов.

• Конструкция метиза. Чем сложнее форма изделия, тем дороже обходится производство.

• Материал для производства: углеродистая инструментальная сталь, алюминий, полиамид, нержавеющая сталь.

• Наличие антикоррозийной обработки и материалы для гальванического покрытия. Шайбы без покрытия обходятся дешевле. Стоимость покрытия зависит от типа: химическое пассивирование, никелирование, анодирование, хромирование.

Подводя итоги

Изготовление нестандартных изделий сопровождается контролем качества продукции, заполнением сертификатов соответствия и качества шайб. Перед отгрузкой метизов заказчику в обязательном порядке осуществляется входной контроль качества изделий.

Шайбы стальные

Шайба из стали относится к металлическому сортовому фасонному изделию крепежного типа, сдерживающего действия и обладает формой плоского кольца с фиксированными размерными параметрами. Крепежный элемент не участвует в непосредственной фиксации соединения.

Изготовление шайб разных классов точности происходит из конструкционной стали различного класса прочности. Основная функция и задача металлической шайбы — исключить повреждение детали и снизить либо перераспределить давление на опорную поверхность. Результатом применения крепежного изделия данного вида является повышение качества резьбового соединения, высокостабильная фиксация, уплотнение соединения и обеспечение электрохимической изоляции или электрического контакта, а также предотвращение раскручивание под вибрацией крепежного сборного узла. Шайбы упрочняют и помогают контролировать резьбовые соединения и являются неотъемлемым элементом металлического крепежа в инженерных и механических конструкциях, эксплуатируемых в макроклиматических поясах, с умеренным (У) и холодным климатом, с температурным режимом до -60 градусов Цельсия

Производство шайбы из металла: технологический процесс

Современное производство шайб из металлов базируются на традиционных принципах металлообработки. В зависимости от предназначения шайбовые изделия выпускаются как закаленного образца, так и отпущенного типа.

Для производства шайбы применяются несколько основных технологий:

- Холодная штамповка шайбы из полосы или листа. Изготовление и вырубка (холодная штамповка) плоских шайб из металла с использование механического пресса. Первым шагом пробивается внутреннее отверстие шайбы, а после перемещения заготовки на величину шага штамповки, вторым ударом выполняется высаживание наружного диаметра шайбы, и готовое изделие падает сквозь матрицу.

- Холодное пластичное формование. Процесс производства предполагает использование прессов с матрицей и пуансоном, которые вырубают шайбы из металлической полосы. Методом холодного пластичного формования при помощи пресса создают насечки и зазубрины на контактных рифлёных шайбах, которые в момент закручивания гаек и болтов «продирают» окисленный слой материалов, обеспечивая хороший электрический контакт и защиту от раскручивания.

- Высадка шайбы из прутка. Выполняется крепежное изделие методом разреза и рубки металлического прутка с дальнейшей токарно-фрезерной обработкой. Данная технология рационально использует материал. Отрезное устройство ножом отделяет от металлического прутка заготовку, затем деталь сплющивается при помощи пресс-формы и вырубается в шайбе отверстие под резьбу определенного размера.

Классификация и назначение металлической шайбы

Широкая сфера использования шайб определила их многообразие. Детали крепежного узла применяются в машиностроении, мостостроении, вагоностроении, автомобилестроении, судостроении, совместно с крепежом высокой прочности и фиксированных диаметров. Изделия не имеют сложной формы, конфигурации и просты в использовании.

Шайбы классифицируются по назначению, конструкции, форме, материалу и размеру:

- Шайбы плоские

- Шайбы особо большие

- Шайбы косые

- Шайбы подвесные

- Шайбы гроверные (пружинные)

- Шайбы фундаментные увеличенные

- Шайбы для фланцевых соединений

- Шайбы для высокопрочных болтов и др.

Купить шайбы на заказ по цене производителя

Мы производим металлические шайбы на заказ из различных марок стали.

Возможны варианты изготовления шайб с нанесением защитного покрытия.

Производственная база и свое оборудование позволяют выпускать шайбы по ценам завода-изготовителя.

Работаем по чертежам заказчика, производим уникальные и нестандартные изделия.Готовые шайбовые изделия проходят визуально-измерительный контроль.

На заготовках проводится ряд механических испытаний на различных этапах производства.

По требованию заказчика могут проводиться дополнительные испытания.

Все результаты проверок фиксируются в сертификате качества и паспорте на крепежные изделия.Холодная штамповка металла: технология, виды, оборудование

Холодная штамповка (ХШ) считается наиболее передовой методикой обработки металлов давлением. Ее квалифицированное применение позволяет получать изделия различных форм и размеров. Что важно, изделия, изготовленные по данной технологии, отличаются точностью своих геометрических параметров и высоким качеством сформированной поверхности, поэтому не нуждаются в дальнейшей доработке. Процесс выполнения холодной штамповки можно легко автоматизировать, что дает возможность изготавливать продукцию с его помощью с высокой производительностью.

![Эти детали были изготовлены методом холодной штамповки]()

Эти детали были изготовлены методом холодной штамповки

Тонкости технологии

Штамповка, или штампование, как часто называют такую технологическую операцию, – это процесс, при котором заготовка из металла под воздействием давления подвергается пластической деформации. В результате такого воздействия, для оказания которого используется специальное оборудование, из заготовки формируется готовое изделие требуемых размеров и формы. Деформирование металлической заготовки может выполняться с ее предварительным нагревом, тогда такой процесс называется горячей штамповкой. Если же никакого предварительного термического воздействия на заготовку не оказывается, тогда выполняется холодная штамповка металла.

![Классификация основных операций штамповки]()

Классификация основных операций штамповки

При выполнении холодной штамповки металла используется специальная технологическая оснастка. При этом металл, из которого сделана заготовка, подвергается дополнительному упрочнению. Между тем при выполнении холодной штамповки металла ухудшается его пластичность. Повышение прочности заготовки при выполнении холодной штамповки приводит к увеличению хрупкости металла, что является достаточно негативным фактором. Чтобы избежать этого, между технологическими операциями, из которых состоит штамповка деталей в холодном состоянии, выполняют термическую обработку заготовки – рекристаллизационный отжиг. В готовых изделиях, которые в процессе производства были подвергнуты такой термической обработке, оптимально сочетаются параметры прочности и пластичности.

Виды холодной штамповки

Для того чтобы изменить изначальные геометрические параметры металлического листа в нескольких направлениях, применяется холодная объемная штамповка. Чтобы не увеличить сопротивление металла и, соответственно, не снизить его текучесть, такую технологическую операцию выполняют при температуре, которая не превышает ковочную.

![Вырубка шайб – простейший пример холодной штамповки]()

Вырубка шайб – простейший пример холодной штамповки

Используя данную технологию, которая требует применения специального оборудования, изготавливают изделия повышенной точности, без таких дефектов, как горячие трещины, царапины, заусенцы и риски, участки, подвергнутые усадке металла. Однако из-за того, что штамповочный пресс, используемый для выполнения объемной ХШ, вынужден преодолевать огромное сопротивление ненагретого металла, получить с его помощью детали сложной конфигурации проблематично. В таких случаях лучше использовать не холодную, а горячую штамповку.

Еще одним видом обработки металла давлением, при выполнении которой заготовки не подвергаются предварительному нагреву, является холодная листовая штамповка. При выполнении обработки по данному методу в качестве заготовок могут выступать лист, лента или полоса, изготовленные из металла. Толщина стенок обрабатываемой детали при использовании такой технологии практически не изменяется, а получить пространственные изделия можно только из пластичных металлов.

Этапы изготовления штампов

Большую роль в обеспечении требуемого качества готового изделия играет проектирование штампов для холодной штамповки, за счет которых и происходит формирование детали с требуемыми геометрическими параметрами. Выполняться рабочие чертежи таких рабочих инструментов, устанавливаемых на штамповочных прессах, могут как в двух-, так и в трехмерном формате. Для решения этой задачи требуются соответствующие знания и навыки.

Разработка чертежа и последующее изготовление штампа, используемого для холодной штамповки, выполняются в несколько этапов:

- составление эскиза будущего штампа;

- изучение схемы, по которой будет выполняться раскрой материала, проверка такой схемы посредством специальной компьютерной программы;

- редактирование эскиза, если в том есть необходимость;

- окончательная проверка размеров разработанного штампа;

- обозначение положения и точных размеров отверстий, которые будут выполнены на рабочей поверхности штампа.

![При разработке штампов часто приходится выбирать между качеством будущей детали и экономичностью производства]()

При разработке штампов часто приходится выбирать между качеством будущей детали и экономичностью производства

Разрабатывая штампы для холодной штамповки, необходимо разбить чертеж готового изделия на отдельные части и внимательно изучить их. После того как такая процедура будет выполнена, осуществляют производство штампов. При этом необходимо уделить особое внимание требованиям, которые предъявляются к параметрам готового изделия. Для каждого этапа технологического процесса холодной штамповки разрабатывается маршрутная карта, в которой учитываются как время выполнения отдельных операций, так и характеристики поковок на отдельных этапах обработки.

![Большая часть штампов изготавливается из углеродистой или легированной стали, но иногда используются и сплавы алюминия и меди]()

Большая часть штампов изготавливается из углеродистой или легированной стали, но иногда используются и сплавы алюминия и меди

В таком вопросе, как выполнение холодной штамповки металлической заготовки, значение имеют очень многие параметры, к которым, в частности, относятся последовательность выполнения технологических операций, распределение материала в полости рабочего инструмента, используемое оборудование и режимы обработки.

К процессу изготовления штампов для холодной штамповки также предъявляются серьезные требования, поскольку именно от точности данного инструмента зависит качество формируемого изделия.

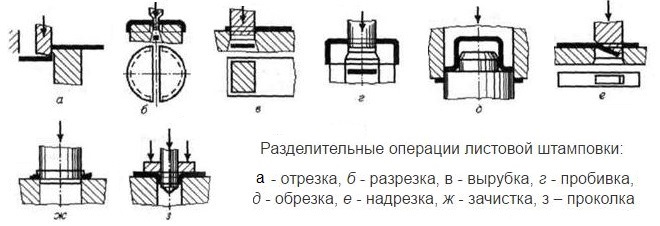

Штамповка деталей, при которой в качестве заготовки используется листовой металл, может включать в себя целый перечень механических операций. Такими операциями, в частности, являются резка, вырубка, выдавливание, гибка, холодная высадка, формовка, обжим и вытяжка. При этом резка, вырубка и ряд других технологических операций относятся к разделительным операциям, а холодная высадка, формовка, гибка и др. – к формоизменяющим.

![Типы разделительных операций листовой штамповки]()

Типы разделительных операций листовой штамповки

![Типы формоизменяющих операций листовой штамповки]()

Типы формоизменяющих операций листовой штамповки

После штамповки изделие может быть подвергнуто и ряду вспомогательных операций, к которым относятся отжиг и травление. При помощи таких операций готовому изделию придаются требуемые механические характеристики. Чтобы повысить износостойкость изделий, полученных методом холодной штамповки, на их поверхность наносят различные защитные покрытия.

Если заготовку из листового металла необходимо подвергнуть объемной штамповке, то такая операция может выполняться по двум технологическим схемам.

Первая из них состоит из трех операций:

- предварительной термической обработки заготовки (это необходимо для того, чтобы снизить прочность металла);

- подготовки поверхности заготовки к выполнению штамповки;

- непосредственно самой штамповки.

При выполнении холодной штамповки по второй технологической схеме к трем вышеуказанным этапам добавляется еще один – предварительная подготовка мерных заготовок, из которых и будут формироваться готовые изделия.

Читайте также: