Система шип паз из металла

Обновлено: 18.05.2024

Для использования столярных и плотницких соединений в строительстве требуется не только специальный инструмент, но и немалый опыт. Поэтому у непрофессионалов такие соединения чаще всего получаются неаккуратными. Оптимальный вариант – применять новые виды металлического крепежа.

Большинство сохранившихся памятников деревянной архитектуры возведено без единого гвоздя, с помощью одного только топора, и этот факт до сих пор вызывает восхищение. Но по прошествии веков изготавливаемые из металла крепёжные системы, применяемые для сооружения деревянных домов, сильно изменились, поэтому сегодня нет смысла повторять «подвиги» предков. Строить надо просто, быстро и надёжно. Рассмотрим предлагаемый производителями металлический крепёж на примере узлов и элементов, позволяющих значительно упростить и ускорить соединение лаг пола с балками или деревянными стенами, а заодно и некоторые другие операции.

Фото: ESSVE. Балочные башмаки снабжены отверстиями диаметром 5 мм (расположены как на фланце, так и на отворотах) для гвоздей/шурупов и отверстиями диаметром 9 или 11 мм для болтов или шурупов-глухарей. На нижней поверхности фланца имеется отверстие диаметром 7 мм для дополнитель-ного крепления лаги

1. Соединительные элементы с перфорацией

Фото: Eurutec. Специальные элементы для выполнения распространённых в деревянном домостроении операций: регулировочный саморез для оконных коробок или обрешётки (а); стягивающий саморез (б); саморез Hobotec для крепления массивной доски, блокхауза или имитации бруса при обшивке деревянного дома (в)

Если балки и лаги пола невидимы в интерьере, то их можно соединять с помощью так называемых балочных башмаков, выпускаемых, например, компанией Essve. Эти элементы подходят для крепления дерева не только к дереву, но и к бетону или кирпичной кладке (при использовании соответствующих дюбелей). Они изготавливаются в основном из горячеоцинкованной стали толщиной 1,5 или 2 мм, но есть на рынке и более дорогие изделия из нержавеющей кислотоустойчивой стали А4. Башмаки выпускаются в двух вариантах: с отворотами, повёрнутыми наружу или внутрь. Цена: от 50 до 500 руб. за 1 шт.

Производитель рекомендует крепить балочные башмаки к соединяемым элементам специальными анкерными шурупами диаметром 5 мм (в зависимости от нагрузки последние могут вставляться во все или в некоторые отверстия), а при очень большой нагрузке или фиксации к «каменному» материалу задействовать также отверстия для болтов. Кроме анкерных башмаков на рынке представлены перфорированные универсальные фиксаторы (а), стропильные крепления (б), уголки (в), пластины (г), показанные на рисунке, и т. д.

Преимущества анкерных шурупов

Почему производители перфорированного крепежа предлагают использовать именно анкерные шурупы? Чем последние лучше обычных саморезов или анкерных (ершёных) гвоздей, применяемых для закрепления балочных башмаков и прочих металлических перфорированных элементов?

Преимущества обусловлены особенностями конструкции анкерных шурупов.

Во-первых, их плоская шляпка плотнее прижимает закрепляемый металлический элемент к древесине.

Во-вторых, гладкая цилиндрическая часть, находящаяся под шляпкой шурупа, имеет тот же диаметр 5 мм, что и отверстия в перфорированных металлоэлементах. Она целиком заполняет отверстие и потому полностью передаёт нагрузку, а также хорошо работает на срез. Кроме того, благодаря конусному подголовку шуруп лучше центрируется.

Обычный саморез далеко не всегда передаёт нагрузку полностью, значительно хуже работает на срез. Ну а анкерный гвоздь невозможно демонтировать, не разрушив ту часть деревянного элемента, в которую он вбит.

А вот анкерный шуруп легко выкручивается и может быть ввёрнут в деревянный элемент на новом месте.

2. Металлические системы «шип-паз»

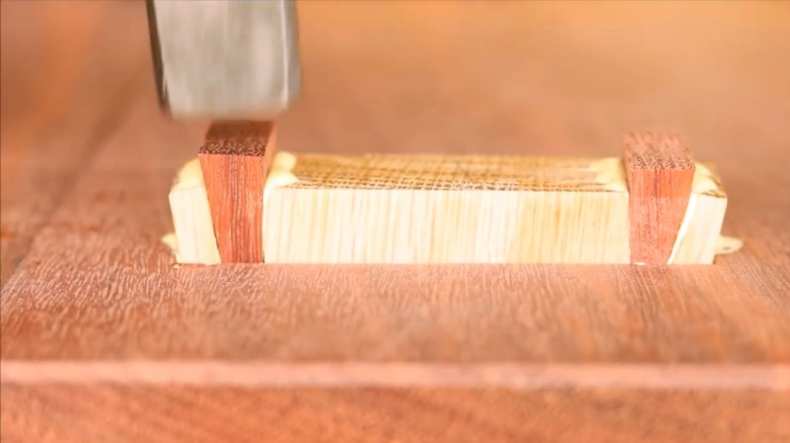

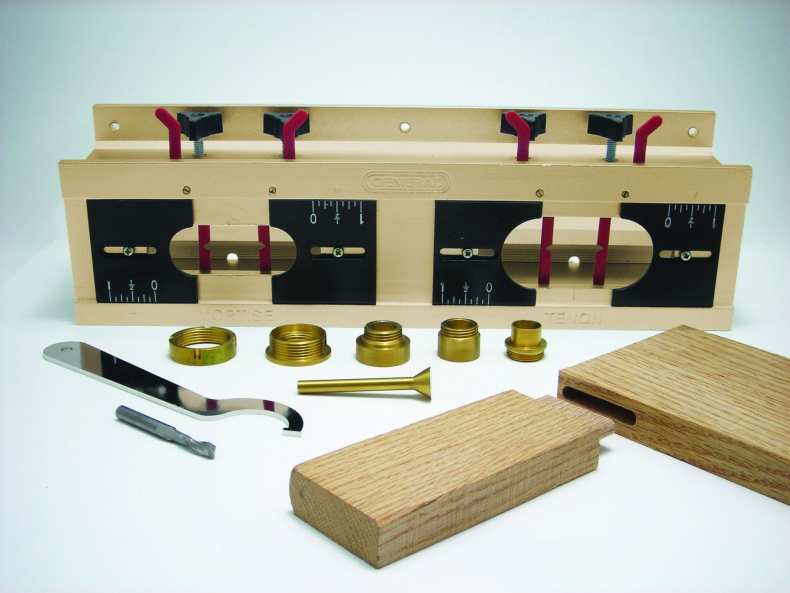

Узловой соединитель «Атлас» производится немецкой компанией EuroTec. Элемент изготовлен из алюминия и состоит из двух частей, одна из которых снабжена шипом, вторая — соответствующим пазом. Они скрепляются друг с другом по принципу «ласточкин хвост», что позволяет обеспечивать надёжную передачу вертикальных и горизонтальных усилий, воспринимать усилия при растяжении и сжатии и даже изгибающие моменты. Соединение может быть как видимым, так и скрытым, для чего обе металлические части утапливаются в заранее выфрезерованные пазы. Длина узлового соединителя «Атлас» — 70–200 мм. Цена — 1500–5500 руб. за 1 шт.

Основными конкурентами EuroTec на российском рынке являются австрийские компании PITZL и SHERPA Connection Systems, которые выпускают схожий ассортимент соединительных элементов. Более известна система SHERPA, обеспечивающая несущую способностью соединений от 5 до 280 кН —

специальная программа для расчётов позволяет подобрать крепёж для каждого конкретного случая. Любой соединитель состоит из двух алюминиевых деталей, которые также скрепляются по принципу «ласточкин хвост». Стоимость элементов SHERPA — от 800 до 12 тыс. руб. за 1 шт.

Фото: ВВ Stanz-und Umformtechnik, PITZL. Соединители SHERPA (а — д), изготовленные из сверхпрочного алюминиевого сплава, и стальные элементы ВВ (е — з) позволяют создавать не только высокопрочные и надёжные строительные конструкции, но и весьма эстетичные лестницы и даже мебель

Ещё один конкурент EuroTec — немецкая компания ВВ Stanz-und Umformtechnik, разработавшая соединительный узел ВВ. Он изготавливается из оцинкованной листовой стали толщиной 4 мм и состоит, как и его алюминиевые собратья, из двух частей, фиксирующихся друг к другу по принципу «ласточкин хвост». Обе половины крепятся к древесине саморезами, количество которых зависит от размера элемента. Соединители BB имеют ширину 70 мм и длину 90, 125, 150 и 190 мм. Цена — одна из самых доступных на сегодняшний день: 180–800 руб. за 1 шт.

Соединители позволяют за несколько минут решить задачи, на которые в классических технологиях строительства требуются часы и даже дни.

3. Трёхмерные рейки

Фото: Rotho Blaas. Трёхмерные перфорированные алюминиевые рейки для создания потайных соединений: Alumaxi (а), Аlumini (б) и Alumidi (в)

Итальянская компания Rotho Blaas предлагает соединять детали, расположенные как перпендикулярно друг другу в одной плоскости, так и под углом по вертикали, с помощью Т-образных реек, которые изготовлены методом экструзии из алюминиевого сплава высокой прочности EN AW-6005A. Они выпускаются в трёх модификациях, рассчитанных на разный уровень нагрузок: Alumini, Alumidi и Alumaxi. В каждой представлены рейки как с отверстиями в основании и перпендикулярной ему полке, так и без отверстий в полке. Рейки могут иметь фиксированную длину (от 80 до 768 мм), а в модификациях без отверстий доступны рейки длиной 2176 мм с надрезами через каждые 64 мм, что позволяет изготавливать крепёж любой длины.

Фото: Rotho Blaas

При монтаже основание рейки прикрепляется к балке саморезами, далее на торце закрепляемой к балке лаги делается паз, размеры которого соответствуют полке рейки. Если у последней есть перфорационные отверстия, то, используя полку как кондуктор, в лаге сверлят отверстия, надевают её на полку и вставляют в них металлические штифты. Если перфорации нет, то на полку надевают лагу и фиксируют соединение саморезами со сверлом. Цена реечного крепежа: 1230–18 425 руб. за 1 шт.

Соединительную систему следует выбирать в соответствии с размерами сечений соединяемых балок, а также действующими на них статическими и динамическими нагрузками.

4. Потайные элементы типа «Ёж»

Фото: Rotho Blaas. Монтаж элементов «Еж» прост. В торце лаги делается углубление, в которое вкладывается соединительный элемент и закрепляется закрученными под углом саморезами. Далее лага через заранее просверленное отверстие крепится к балке резьбовым элементом, вкручиваемым в центральное отверстие соединителя

Соединители Disc компании Rotho Blaas представляют собой шайбу из углеродистой стали с гальванической оцинковкой. В основании шайбы имеются просверленные под углом отверстия для саморезов, в центральной части — отверстие с резьбой. В последнее вворачивают шпильку, продевают её свободный конец в заранее просверленное в балке отверстие и фиксируют с противоположной стороны балки гайкой с подложенной под неё широкой шайбой. Полученное соединение успешно работает как на сдвиг, так и на выдёргивание. При большой нагрузке в торце лаги можно одновременно устанавливать до трёх элементов Disx с диаметром основания шайбы 50, 80 и 120 мм (диаметр резьбовых отверстий — М12, М16 и М20 соответственно). Цена: от 4145 до 9044 руб. за 1 шт. (винты входят в комплект).

Альтернативой соединителям Disc служат элементы IdeeFix компании EuroTec. Крепёж выполнен в виде полого цилиндра с внешним диаметром 30, 40 или 50 мм, изготовленного из алюминиевого сплава. В нижней части цилиндра имеется отверстие с резьбой М12, М16 или М20. В верхней — конусное углубление с отверстиями под саморезы, просверленными под углом 45°. Элемент IdeeFix крепится почти так же, как и предыдущий соединитель, но лага к балке фиксируется не шпилькой, а мощным болтом с широкой шляпкой (входит в комплект вместе с саморезами). Цена — 1500–4500 руб. за 1 шт.

5. Саморезы с полной резьбой KonstruX

Эти необычные изделия позволяют сэкономить не только время, необходимое для сборки узла, но и средства, ведь соединительные металлоэлементы не нужны. Саморезы имеют полную резьбу, создающую высокое сопротивление выдёргиванию, и полностью закручиваются в древесину под углом 30, 45 или 60°, что в корне меняет привычную схему их работы. В данном случае шурупы работают только на выдёргивание, что и позволяет им принять на себя значительную часть действующих на соединение усилий. Таким образом, можно соединять детали под углом (а), сплачивать элементы, уменьшая при этом их прогиб (б), усиливать места вырезов в балках и лагах (в) (см. рисунок ниже).

Фото: Eurotec. Выбрать подходящий шуруп KonstruX, схему скрепления элементов, а также рассчитать необходимое количество шурупов помогает специальная программа ECS, которую можно свободно скачать на сайте производителя саморезов или крупной компании-продавца

Существуют саморезы с цилиндрической (диаметр шурупа — 6,5; 8 и 10 мм) и потайной (диаметр шурупа — 8 или 11,3 мм) головкой. Длина — 65–1000 мм. Цена — 20–800 руб. за 1 шт. Для установки шурупов длиной менее 245 мм предварительное сверление не требуется, а вот для более длинных (чтобы предотвратить увод в сторону) рекомендуется заранее просверлить отверстия под саморез на глубину до ⅓ от его длины.

6. Специальные саморезы

С помощью самореза Hobotec крепят массивные доски, блокхауз или имитацию бруса. Шляпка изделия снабжена фрезерными рёбрами и легко утапливается в древесине, а наконечник выполнен в виде сверла. Фреза в середине длины шурупа увеличивает диаметр отверстия, позволяя плотнее притянуть закрепляемый элемент. Саморезы диаметром 3,2 мм и длиной от 20 до 60 мм изготавливаются из обычной стали с покрытием (цена — 1100–2200 руб. за упаковку из 500 шт.) или нержавеющей стали (цена — 3500–7500 руб. за упаковку из 500 шт.).

Стягивающий саморез тоже оснащён фрезой, но его наконечник иной — он имеет специальный паз, превращающий шуруп в сверло по дереву. Плоская шляпка имеет большой диаметр и снабжена самозенкующей головкой и шестигранным шлицом. На саморез нанесено специальное восковое покрытие, уменьшающее трение при вкручивании. Диаметр изделия — 3–12 мм, длина — 30–600 мм. Цена — от 300 до 5 тыс. руб. за упаковку из 500 шт.

Фото: Eurotec. Саморез — флюгель для крепления деревянной обшивки к стальному основанию. Снабжён наконечником-сверлом и специальными «крылышками» (располагаются над наконечником), которые расширяют отверстие в древесине и ломаются при сверлении металла. В результате, нарезав в металле резьбу, саморез закрепляется в нём, а шляпка притягивает к металлу деревянный элемент. Длина: 32–125 мм. Цена: от 500 до 2500 руб. за упаковку из 500 шт.

Регулировочный саморез пригодится, например, для крепления оконных и дверных коробок либо деревянной обрешётки к дереву, бетону, кирпичу или металлу (элемент может снабжаться сверлящим наконечником двух типов). Саморез в один приём вкручивается в коробку и находящуюся за ней стену или силовой элемент. При этом расположенные под головкой шурупа кольцевые конусные «шипы» прочно закрепляются в коробке (почти как рыболовный крючок), благодаря чему её положение относительно стены легко регулируется путём дальнейшего вкручивания или выкручивания крепёжного элемента. Длина — от 60 до 125 мм. Цена — от 2000 до 3500 руб. за упаковку из 500 шт.

Специальные саморезы позволяют значительно ускорить и облегчить выполнение тех операций, которые необходимы при создании деревянных конструкций.

Шиповое соединение (шип-паз): подборка лучших идей, как правильно сделать шип-паз фрезером или ручным инструментом

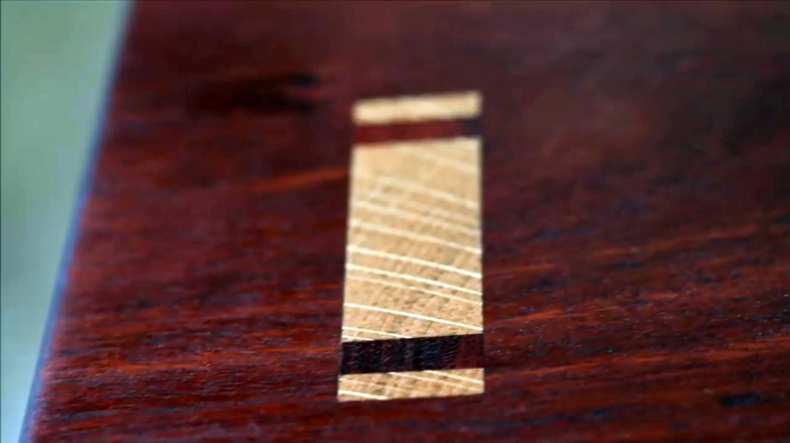

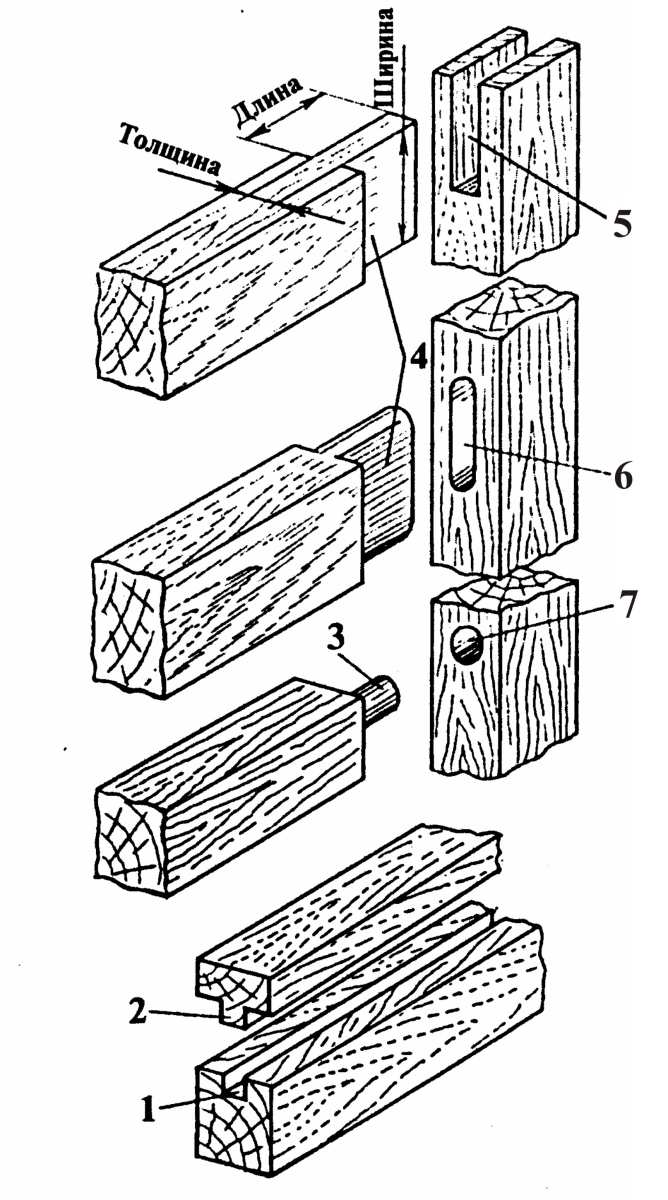

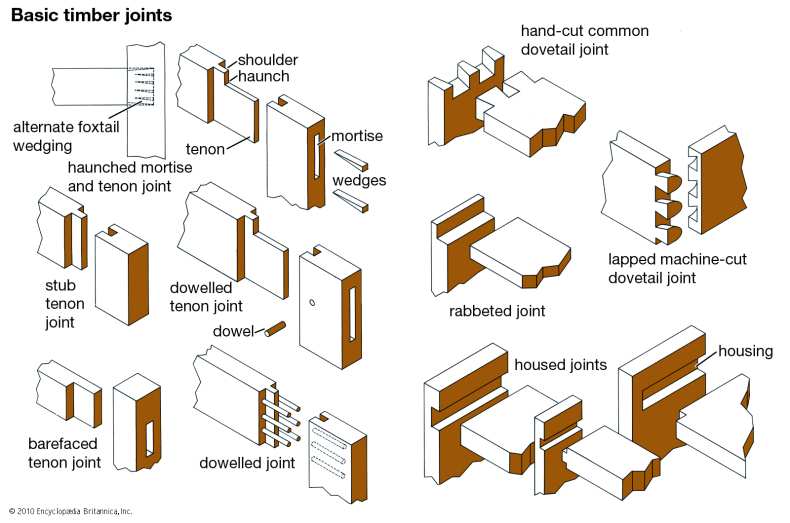

Во время сборки деревянных конструкций для всех элементов необходимо применять надёжные, долговечные и эстетичные способы стыковки. Всем этим требованиям соответствует шиповое соединение.

Подобный тип соединения подразумевает следующее: в одной детали создаются шипы, в другой – пазы, точно совпадающие с ними по форме и размеру. В качестве дополнительного скрепляющего средства можно использовать столярный клей.

Содержание

Область использования соединения шип-паз

Крепление шип-паз применяется сегодня во многих областях. К примеру, его используют для укладки практически всех видов напольного покрытия, кроме линолеума и ковролина. Также подобным способом соединяют между собой плиты МДФ, ДСП, ДВП.

Благодаря такому преимуществу древесины, как экологическая безопасность, её намного чаще других материалов выбирают для создания разнообразных предметов мебели (от традиционного кухонного стула до простой стенки в прихожей) и отдельных видов штор (рулонные, жалюзи).

Производители большинства этих изделий отдают предпочтение технологии шип-паз.

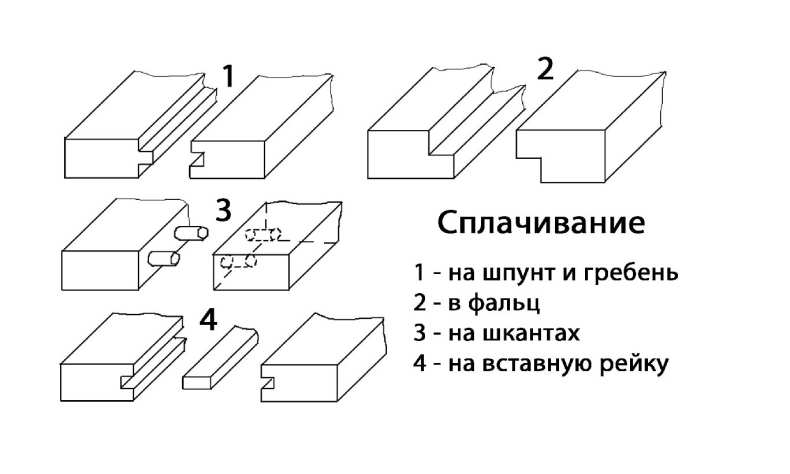

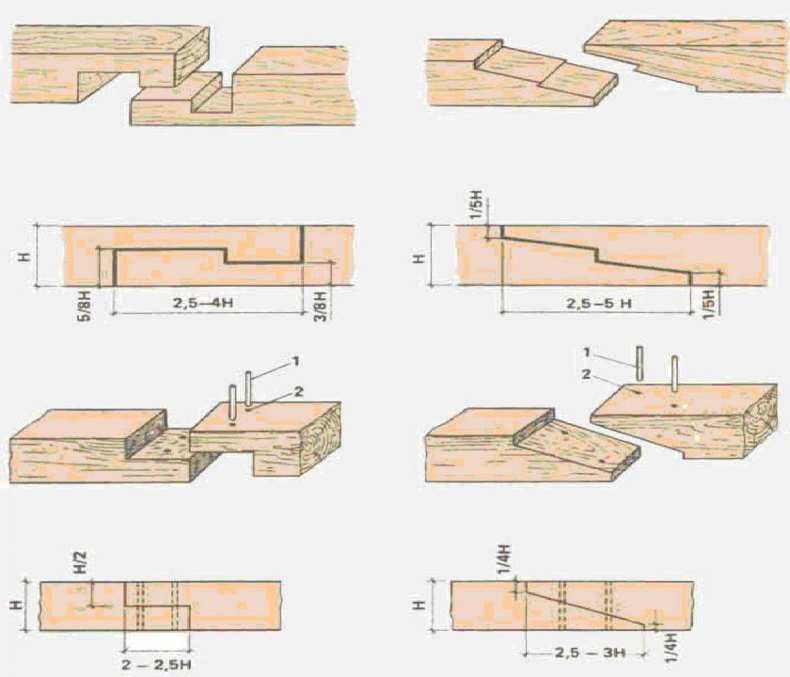

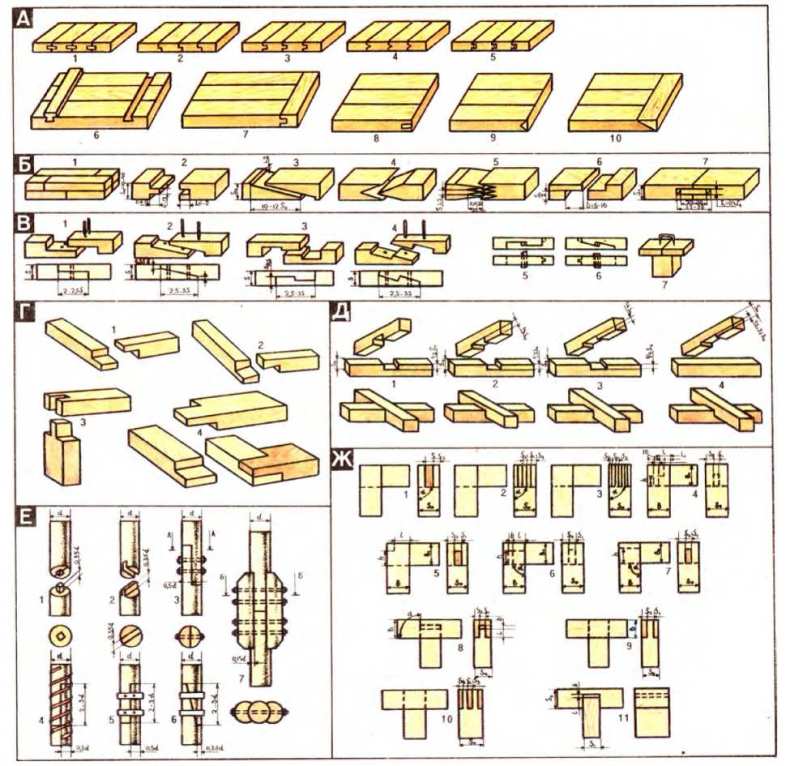

Виды соединения шип-паз

В наше время придумана масса вариантов того, как можно крепить деревянные элементы. По числу шипов шиповые крепежи делят на:

- Одинарные;

- Двойные;

- Многократные.

В зависимости от формы такие соединения бывают:

- Прямоугольными;

- Круглыми;

- Треугольными;

- Зубчатыми;

- Угловыми.

Интерес представляет ещё одна разновидность – ласточкин хвост. Его ценят за практичность, красоту и относительную простоту.

Выбирать конфигурацию и габариты необходимо, ориентируясь на используемый материал и предполагаемый уровень нагрузки. Наиболее востребован шип-паз с большим количеством прямоугольных шипов. Такой способ крепления имеет два ключевых преимущества – лёгкость создания и универсальность.

Специфика японского крепления шип-паз

Японцы превратили слесарное дело в настоящее искусство. Применяя традиционные методы, сочетая разнообразные виды креплений, они изготавливают практичные и надёжные соединения, не требующие дополнения гвоздями. Фиксация разных элементов из дерева производится лишь за счёт силы трения.

Секретом надёжности является высокая точность среза. Благодаря идеальному подгону линии замков на соединяемых частях изделия, получается крепкий технологический узел. Из-за сложности форм замков необходимо иметь соответствующие навыки и знания.

Рекомендации специалистов

Независимо от выбранного вида, следование данным рекомендациям позволит получать прочные технологические узлы для любых конструкций:

- Чтобы изготавливать надёжные и эстетичные соединения, перед началом работ надо аккуратно размечать заготовки. Необходимые инструменты для этого – металлическая линейка, угольник, карандаш/рейсмус.

- Размечая гнездо на кромочной или торцевой стороне изделия, толщину заготовки нужно делить на три одинаковые части: две крайние трети будут выполнять функцию стенок гнезда, среднюю же треть необходимо выпилить.

- При создании соединения вначале следует выполнять гнёзда, а лишь затем переходить к изготовлению подходящих шипов. Подгонка шипа – более простая операция, чем изменение габаритов гнезда.

- Прочностные качества склейки будут намного выше, если тщательно выровнять соединяемые поверхности.

- Грамотно сделанный шип должен легко вставляться и крепко сидеть в гнезде, выниматься с небольшим усилием, не вываливаться при смене положения конструкции.

Для подгонки гнезда, выполненного дрелью или фрейзером, к прямоугольному шипу лучше слегка подпилить уголки гнезда стамеской. Другим решением может стать закругление углов шипового элемента.

Тонкости изготовления шипового соединения

Любой человек с минимальным набором столярных умений справится с созданием крепления шип-паз.

Особенно, если предварительно изучит сведения о нюансах работы над этим креплением:

- Шипы лучше выполнять, используя специальные инструменты высокой точности. Подобное оборудование позволит получить шипы максимально соответствующие размерам пазов.

- При создании изделий, не требующих особо аккуратной стыковки деталей, допускается ручная работа над соединениями. Шипы следует выполнять продольно волокнам дерева.

- При изготовлении шипов на фанерном листе шиповая пазуха может быть любой толщины.

- После того, как все шипы будут нарезаны, необходимо проверить их габариты и отложить конструкцию на просушку на 24 часа.

Вырезание шипа

Чтобы обеспечить прочность конструкции, к процессу вырезания шипа необходимо подходить после проведения разметочных работ. Вначале требуется определиться с видом изготавливаемой детали и местом её расположения.

По последнему признаку элементы делят на три типа:

- Угловые кольцевые;

- Серединные;

- Ящичные.

Помимо этого, надо решить вопрос с их количеством в крепеже. Число шипов зависит от толщины изделия. Если этот параметр не превышает 40 мм, то хватит одного шипа. В иных случаях делают 2 – 3.

Пошаговая инструкция

- Разметить будущий элемент.

- Подготовить необходимое оборудование.

- Произвести выпиливание.

- Зачистить стенки.

- Подогнать под нужные размеры.

Для разметки используют специальные инструменты. Она должна быть нанесена в 2-х плоскостях. В домашних условиях шипы выпиливают обычными пилами (лучковыми).

Если такого оборудования нет, можно применить ножовку. Поверхность изготовленного шипа требуется тщательно зачистить напильником или наждачной бумагой.

Затем готовый вставной шип следует подогнать под приготовленный ранее паз и окончательно зафиксировать.

Шиповое соединение является наиболее отработанной технологией крепления деревянных деталей. Оно используется во многих областях жизни, и после проведения тренировок может быть изготовлено своими руками.

Крепежи для деревянных конструкций – виды и производители перфорированных крепежных элементов

Крепежи для деревянных конструкций обеспечивают надежную фиксацию в местах соединений деревянных элементов. Эти детали позволяют получить долговечное сооружение, которое способно выдержать различные вибрации и механическую нагрузку.

Разнообразные виды крепежей для дерева отличаются по своему размеру и предназначению. Они имеют необычную форму и структурную часть.

Как правильно подобрать металлические изделия, которые помогут создать прочную постройку? Ответ на данный вопрос представлен в нашем подробном материале.

Виды крепежей для дерева

- соединения с перфорированным основанием;

- анкерные шурупы;

- «шип-паз»;

- трёхмерные рейки;

- «ёж»;

- саморезы с резьбой KonstruX.

Каждый тип изделия отличается по размеру, форме и материалу из которого оно изготовлено.

Перфорированные соединения

Этот тип соединений применяется для фиксации деревянных, бетонных деталей. Чаще всего они спрятаны глубоко в полости возводимой конструкции. Они производятся из прочной каленой стали. Толщина каждого элемента составляет от 1,6 до 2,5 мм.

В специализированных отделах имеются изделия, выполненные из низкоуглеродистой стали. Как правило, такие модели имеют довольно высокую стоимость. Они считаются более крепкими и выносливыми.

В основном их используют при укладке потолочного и напольного перекрытия. Такие скрытые крепежи для дерева можно применять при строительстве домов из бруса.

Металлические анкеры

Анкерные шурупы имеют огромные преимущества среди большинства изделий. Они могут использоваться вместе с перфорированными соединениями. Такое соотношения позволяет придать постройке выносливости по отношению к климатическим катаклизмам.

Эти изделия выполняют из высокопрочных металлических сплавов. Чаще всего их подвергают повторной закалке и покрытию цинком. Оцинкованные крепежи для дерева можно применять в местах с повышенной влажностью. Они не поддаются коррозии и деформации в процессе забивания.

Длина элементов варьируется от 5 до 10 см. Диаметр составляет порядка 6 мм. Такие модели применяют для создания кровли или напольного покрытия. По всей длине имеется винтовая нарезка, которая обеспечивает плотную фиксацию внутри древесины.

Система «Шип-паз»

Данная разновидность производится немецкой фирмой. Изделия изготавливается из прочного алюминиевого сплава. Одна часть имеет шипы, а другая оснащена дополнительным пазом. Они устанавливаются по принципу «ласточкина хвоста». Благодаря такому соединению удается сократить нагрузку на постройку в процессе эксплуатации.

Подобная модель может использоваться как для скрытых, так и закрытых мест соединений. Металлические детали рекомендуется устанавливать в заранее подготовленные отверстия. Они должны плотно крепиться внутри деревянного основания.

Главным недостатком данной модели является их высокая стоимость. Это напрямую связано со сложностью конструкции и её надежной фиксацией деревянных деталей.

Трехмерные рейки

В специализированных отделах представлен подробный каталог лучших деревянных крепежей. Одними из таких соединений являются трехмерные рейки. Они соединяются перпендикулярно друг другу. В результате образуется Т- образное соединение, которое считается самым прочным.

Они изготавливаются из прочных металлических сплавов, которые способны выдержать всевозможные нагрузки. Они имеют длину от 60 до 750 мм. По всей плоскости железной модели имеются надрезы и выступы.

В процессе монтажных работ один край детали фиксируют в одной из частей деревянной балки. Далее на лагах производят небольшие надрезы равные по длине выступающей части трехмерной рейки.

Выбор подобного изделия должен осуществляться в соответствии с дальнейшими нагрузками в процессе эксплуатации.

Изделия «Ёж»

Они представляют собой крупную шайбу, состоящую из низкоуглеродистой стали. По всему периметру нанесена гальваническая оцинковка. Они предназначены для саморезов с винтовой нарезкой. Диаметр шайбы равен от 50 до 85 мм.

В верхней части имеется небольшое углубление, просверленное под разным углом. Это обеспечивает разную глубину соединения в процессе монтажа деревянных деталей.

Фото крепежей для деревянных конструкций

Лучшие идеи как сделать шип паз ручными фрезерами, подробная инструкция

При наличии фрезерного станка реально упрощаются работы по врезке петель, формированию сложных отверстий, выемок, резьбы по дереву и т.д. Но это совсем не означает, что необходимо иметь профессиональное и дорогое оборудование: достаточно иметь простое ручное приспособление.

Единственное, что нужно – это уметь элементарно обращаться с деревом и пользоваться электроинструментами. Кроме этого, нужно иметь желание, иначе без этого никогда не будет результата. Те, у кого желания поработать нет, те просто покупают мебель или нанимают мастеров, чтобы, например, установить новую дверь и врезать замки. Любая работа, тем более с электроинструментом требует определенных знаний, и особенно техники безопасности.

Используемые инструменты

Выборка материала в данном случае проводится на поверхности брусьев и досок сбоку. Главное, чтобы у предполагаемого соединения выдерживались размеры с точки зрения геометрии.

Чтобы закончить процесс при помощи фрезера, допускается применять инструменты, снабжённые хвостовиками с диаметром 8, либо 12 миллиметров. Так называемая пазовая фреза станет универсальным вариантом при выполнении работ любого вида. Устройство снабжается режущей частью, у которой основной принцип работы описывается таким образом:

- Поверхность сбоку участвует в формировании сторон сбоку у шипа, стеновой части пазов.

- Сторона с торцевой частью применяется при обработке дна. После этого необходимый слой материала снимается с основания шипа.

Результат – одновременное формирование на поверхности по бокам и шипов, и пазов. Для размеров допускается индивидуальная регулировка, и у владельца достаточно широкие возможности в этом смысле.

Иногда для пазов и шипов выбирают не форму прямоугольника, а вид так называемого «ласточкиного хвоста». Этот вариант актуален, если к надёжности соединения предъявляются повышенные требования. Соответственно, используемая фреза тоже называется «ласточкин хвост» в этом случае. Такая работа без проблем выполняется ручными инструментами, если возникает необходимость.

Основные типы насадок

Основные типы

Для фрезерной работы используются торцевые фрезы с диаметром хвостовика 6,8 или 12 мм.

Они продаются поштучно или в наборах, включающих в свой состав наиболее востребованные виды фрез.

Встречаются наборы с хвостовиками на 7 мм, но под них сложно отыскать цангу. В зависимости от назначения и формы реза фрезы бывают кромочные и пазовые. К кромочным относятся:

- Профильные;

- Конусные;

- Калевочные (калевка, четвертьвалик);

- Дисковые;

- Галтельные.

Общим признаком кромочных фрез является наличие подшипника, играющего роль упора. К пазовым фрезам относятся:

- Прямоугольная (прямая);

- Галтельная;

- «Ласточкин хвост»;

- V-образная.

Пазовые фрезы не имеют упорных подшипников и позволяют выполнять рез как на кромках, так и на пласти. Существуют прямые фрезы с подшипником в верхней части, сразу над режущими кромками. Обычно его диаметр соответствует размеру режущей части, что позволяет резать криволинейные фигуры по шаблону. Такие фрезы называются обгоночными. В состав стандартных наборов они не входят, при необходимости их надо приобретать отдельно. Практически все фрезы выпускаются в нескольких типоразмерах. Для изготовления углубления нужного размера надо подобрать фрезу соответствующего диаметра или профиля.

Изготовление приспособления для выборки шипа

Когда детали обрабатываются вручную, сам фрезер не имеет дополнительной пространственной фиксации. А ведь от этого зависит общий результат работы, точность самого соединения в дальнейшем.

- Несколько направляющих, которые остаются неподвижными. Они должны быть боковыми и верхними или нижними.

- Длина у выборки регулируется за счёт использования соответствующей подвижной планки.

Для изготовления применяется следующая последовательность действий:

- Берётся фанерный лист, с одного края которого монтируют боковые элементы в вертикальной плоскости. По центру материала необходимо создать соответствующие вырезы.

- Боковые стороны снабжаются направляющими. По ним подошва ручного фреза перемещается в дальнейшем.

- Боковые планки фиксируются на верхних направляющих. Тогда у хода рабочего фрезера, связанного с этими деталями, появляются ограничения.

- Фанерный лист, ставший основанием для установки, служит и поверхностью для установки подвижного элемента. Тогда величину вылета края для будущей заготовки проще контролировать при любых обстоятельствах. Фиксацию обеспечивают обычными винтами, другими видами фиксирующих приспособлений.

Направляющая шина

Направляющая шина, как и параллельный упор, обеспечивает прямолинейное перемещение фрезера относительно базовой поверхности в процессе обработки дерева. Между тем, в отличие от параллельного упора, такая направляющая для фрезера может располагаться под любым углом к кромке обрабатываемого изделия. Таким образом, направляющая шина может обеспечить возможность точного перемещения фрезера в ходе обработки дерева практически в любом направлении в горизонтальной плоскости. Направляющая шина, оснащенная дополнительными конструктивными элементами, пригодится также при фрезеровании отверстий, располагаемых в дереве с определенным шагом.

Фиксация направляющей шины на рабочем столе или обрабатываемой заготовке обеспечивается специальными зажимами. Если в базовой комплектации приспособления такие зажимы отсутствуют, для этих целей подойдут обычные струбцины. Отдельные модели направляющих шин могут быть укомплектованы специальным адаптером, который часто называют башмаком. Адаптер, соединяемый с основанием фрезера посредством двух штанг, в процессе обработки скользит по профилю шины и таким образом обеспечивает перемещение рабочей головки фрезера в заданном направлении.

Выборка фрезером паза с использованием направляющей шины

Такое приспособление для фрезерования, как направляющая шина, лучше всего применять в комплекте с фрезерами, опорная площадка которых оснащена регулируемыми по высоте ножками. Объясняется это следующим. В тех случаях, когда опорные поверхности фрезера и шины оказываются в разных горизонтальных плоскостях, что может произойти при слишком близком расположении приспособления по отношению к обрабатываемой заготовке из дерева, регулируемые ножки инструмента дают возможность устранить такое расхождение.

Направляющие приспособления для оснащения фрезера, которые, несмотря на простоту своей конструкции, будут отличаться высокой эффективностью использования, без особых сложностей можно изготовить и своими руками. Простейшее из таких приспособлений может быть сделано из длинного деревянного бруска, который закрепляется на обрабатываемом изделии при помощи струбцин. Чтобы такая приспособа стала еще более удобной, можно дополнить ее боковыми упорами. Если положить и зафиксировать брусок одновременно на двух (и даже более) заготовках из дерева, то можно выполнить фрезерование паза на их поверхности за один проход.

Фрезерование вдоль деревянной планки, закрепленной на заготовке

Основной недостаток, которым отличается устройство вышеописанной конструкции, заключается в том, что точно зафиксировать брусок относительно линии будущего реза непросто. Подобного недостатка лишены направляющие приспособления двух предложенных ниже конструкций.

Первое из таких приспособлений представляет собой устройство, изготовленное из соединенных между собой доски и фанерного листа. Чтобы обеспечить выравнивание данного приспособления по отношению к краю выполняемого паза, необходимо соблюсти следующие условия: расстояние от края упора до края фанеры (основы) должно точно соответствовать расстоянию, на котором используемый инструмент располагается от крайней точки базы фрезера. Приспособление предложенной конструкции применяется в том случае, если дерево обрабатывается фрезами одного диаметра.

Приспособление для выборки пазов фрезером

Для фрезерных операций, выполняемых инструментами различного диаметра, целесообразно применять приспособления другой конструкции. Особенность последних заключается в том, что фрезер при их использовании соприкасается с упором всей подошвой, а не только своей средней частью. В конструкции такого упора присутствует откидная доска на петлях, которая и обеспечивает правильное пространственное положение устройства по отношению к поверхности обрабатываемого изделия из дерева. Назначение этой доски состоит в том, чтобы обеспечить фиксацию упора в требуемом положении. После того как такая процедура будет выполнена, доска откидывается и тем самым освобождает место для рабочей головки фрезера.

Приспособление с откидной планкой

Изготавливая такое приспособление для фрезера своими руками, следует иметь в виду, что расстояние от центра используемого инструмента до крайней точки базы фрезера должно соответствовать величине ширины откидной доски и зазора между доской и упором, если он предусмотрен в конструкции приспособления. В том случае, если при изготовлении данного приспособления вы ориентировались только на край фрезы и край паза, который необходимо сформировать с ее помощью, применять такое устройство можно будет только с фрезами одного диаметра.

Нередко фрезеровать пазы в заготовках из дерева приходится поперек волокон материала, что приводит к образованию задиров. Уменьшить величину задиров позволяют приспособления, которые, прижимая волокна в том месте, где выходит фреза, не дают им отщепиться от поверхности обрабатываемого дерева. Конструкция одного из таких приспособлений состоит из двух досок, которые соединяются между собой шурупами под углом 90°. Ширина паза, выполненного в таком приспособлении, должна совпадать с шириной выемки, создаваемой в изделии из дерева, для чего с разных сторон упора используют фрезы разного диаметра.

Другое фрезерное приспособление, конструкция которого состоит из двух L-образных элементов, фиксируемых на обрабатываемом изделии из дерева струбцинами, требуется для фрезерования открытых пазов и обеспечивает минимальное количество задиров в процессе обработки.

Создание шипов на брусках и досках

Обработка выполняется при помощи следующей последовательности действий:

- Деталь, подвергаемая обработке, устанавливается на плоскости с нижней стороны.

- Край детали, где происходит формирование шипа, вмещают вырезы у направляющих вверху. Конструкция движется внутрь, пока не упрётся в конец.

- Элемент подвижного типа должен фиксироваться, с сохранением определённого положения.

- Применяем клиновой инструмент, чтобы соединить друг с другом направляющие и плоскость, расположенные вверху.

- Соединение ручного фрезера с верхними направляющими.

- При помощи фрезерного инструмента на домашнем фрезерном столе производится снятие древесины у одной стороны.

- Когда обработана первая сторона заготовки, начинают вторую.

Операция будет успешной только при высоких параметрах производительности и точности. Настройка относится к обязательным действиям перед тем, как инструменты включаются. Для решения вопроса действия выполняются со следующей последовательностью:

- Фрезерный инструмент опускают до тех пор, пока он не дойдёт до поверхности основания.

- Измерение толщины детали.

- Результат по толщине делится на 4. Итог – параметр расстояния, которого придерживаются, поднимая фрезу над основанием.

Что такое фрезер и для чего он нужен?

Ручной фрезер — это электроинструмент, представляющий собой электродвигатель с цангой под установку режущего инструмента на валу.

С ним конструкционно объединена платформа или основание, род рабочего стола, которая способна перемещаться по направляющим и фиксироваться в заданном положении.

С помощью платформы производится установка глубины резания. По бокам имеются две рукоятки, за которые станок удерживают в нужном положении или подают на обрабатываемую деталь.

Фрезер предназначен для обработки резанием деталей из разных материалов:

- Массив древесины;

- ДСП, в том числе — ламинированная ДСП;

- МДФ;

- ДВП;

- Алюминий, дюралюминий;

- Мягкая пластмасса.

С помощью ручного фрезера могут быть выполнены разные виды обработки материала. В их число входят следующие операции:

- Фрезеровка углублений различной формы — пазы, гнезда, канавки и прочие элементы;

- Профилирование кромок — создание фасонных (фигурных) поверхностей, фрезеровка четвертей;

- Фрезеровка специальных конструкционных элементов — углубления под шарниры, замки, рукоятки, шипы и гнезда под них;

- Обрезка криволинейных и сложных кромок деталей мебели или специальных элементов.

Для обеспечения точности и чистоты реза в конструкции фрезера имеется масса элементов настройки и регулировки. С их помощью производят следующие

- Изменение скорости вращения вала;

- Настройка глубины погружения режущего органа;

- Предварительная настройка глубины для быстрой смены режима резания.

Важно! Для серийного производства больших объемов продукции ручной фрезер не годится. Использовать его рациональнее всего только в бытовых целях или в небольших мастерских, занятых мелкосерийным изготовлением изделий на заказ.

Фреза по дереву «Ласточкин Хвост»

У пазов и шипов при подобных обстоятельствах: только половина от обычной ширины. Это объясняется особенностями, которыми обладают соединения данной разновидности.

Главное – правильно настроить приспособление, зафиксировать его в подходящем положении.

Соединение в шип паз должно в результате иметь некоторый зазор. Он необходим, чтобы потом можно было удобно воспользоваться клеевым составом.

Копировальные кольца и шаблоны

Копировальная втулка для фрезера – это приспособление с выступающим бортиком, который скользит вдоль шаблона и таким образом задает движение фрезы в требуемом направлении. На подошве фрезера такое кольцо может фиксироваться различными способами: прикручиваться винтами, вворачиваться в резьбовое отверстие, вставляться специальными усиками в отверстия в подошве инструмента.

Расчет смещения фрезы при использовании копировальной втулки

Диаметры копировального кольца и применяемого инструмента должны иметь близкие значения, но при этом важно, чтобы кольцо не касалось режущей части фрезы. Если диаметр кольца превышает поперечный размер копировальной фрезы, то такой шаблон для компенсации разницы между его размером и диаметром инструмента не должен превышать размера обрабатываемого изделия.

Фрезерный шаблон, выполненный в виде кольца, может закрепляться на заготовке из дерева при помощи двухстороннего скотча и струбцин, которыми обе его части прижимаются к рабочему столу. Выполнив фрезерование по шаблону, следует проверить, что кольцо в процессе выполнения фрезерной операции плотно прижималось к краю шаблона.

Выборка продолговатого отверстия с помощью шаблона и копировального кольца

Шаблоны для фрезерования можно использовать не только для обработки всей кромки изделия, но и для придания его углам округлой формы. Применяя такой шаблон для фрезера, можно выполнять на углах обрабатываемого изделия из дерева закругления различного радиуса.

Шаблоны, используемые для работы с ручным фрезером, могут оснащаться подшипником или кольцом. В последнем случае необходимо соблюсти следующие условия: кольцо должно точно соответствовать диаметру фрезы или в конструкции приспособления должны быть предусмотрены упоры, которые позволяют отодвигать шаблон от края заготовки и тем самым устранять разницу между радиусами инструмента и кольца.

При помощи шаблонов, которые могут быть и регулируемыми, можно не только фрезеровать кромки обрабатываемого изделия из дерева, но и создавать фигурные пазы на его поверхности. Кроме того, если сделать шаблон соответствующей конструкции, что не представляет больших сложностей, с ним можно будет быстро и точно вырезать пазы для дверных петель.

Как выбрать паз фрезером?

Решение задачи зависит от того, где располагаются пазы, какой размер они имеют. Можно привести несколько рекомендаций домашним мастерам:

- Использование открытых пазов предполагает закрепление у столешницы, проведение заготовки вдоль фрезы.

- Точность определяется высотой фрезы, местом расположения планки.

- Рекомендуется пользоваться древесными отходами для пробных операций. Это позволяет избежать ошибок.

- Выборка проводится поэтапно, при этом осуществляется несколько проходов.

Главное после завершения каждого этапа вовремя избавляться от отходов из древесины. Тогда инструмент точно не будет страдать от перегрева. При выполнении работы легче всего использовать вырезанный из фанеры шаблон. По нему проходят самой фрезой, с установленным подшипником.

Творчество без границ

Фрезерное оборудование незаменимо при обработке древесины. С его помощью можно превратить деревянную заготовку в изящное декоративное изделие. Это оборудование чаще всего используют профессионалы, но и любители с опытом тоже смогут его освоить. Использование механизмов — задача не из лёгких, поэтому прежде чем приступить к работе с их применением, необходимо обеспечить себе комфорт и безопасность. Очень важна организация рабочего места. Домашний мастер должен помнить о том, что во время работы есть вероятность повреждения не только фрезы или механического устройства, но и здоровья.

Соединение деталей из листового материала неравномерной толщины по способу соединения "шип-паз"

Изобретение относится к области сборочного производства при изготовлении столярных сборных изделий из листовых материалов с неравномерной толщиной. Узел состоит из первой и второй детали, причем участок края первой детали выполнен в виде шипа с возможностью вставления в паз второй детали, когда шип расположен перпендикулярно участку детали с пазом, при этом край паза имеет не менее одного выступа клиновидной формы. Использование изобретения позволяет создать качественное неподвижное соединение без дополнительной калибровки, подгонки или механической доработки деталей, а также без специального крепления или склеивания. 4 з.п. ф-лы, 6 ил.

Изобретение относится к способу сборки в столярном и конструкторском производстве, при изготовлении конструкторов и игровых сборных изделий, в сувенирном и декоративно-прикладном производстве при работе с листовыми материалами с заданным пределом допустимых отклонений толщины.

Существующий способ скрепления деталей шип-паз, широко используемый в столярном производстве, требует подгонки ширины паза и толщины шипа, дополнительной склейки либо использования дополнительных крепежных элементов для соединения деталей, что является недостатками такого технического решения. Материалы на основе древесины (фанера, ДВП и другие), а также листовые пластики (акрил, полистрирол, полипропилен и другие) могут иметь значительную локальную неравномерность по толщине - достигающей 10% и более от средней толщины листового материала. Так, согласно ГОСТ 3916.1-96 при номинальной толщине шлифованной фанеры 3 мм предельное отклонение находится в пределах +0,3/-0,4 мм, что в пересчете к толщине листового материала составляет не менее 10% в каждую сторону и более 20% - общее отклонение между минимальной и максимальной толщиной материала. Такие колебания толщины листовых материалов, из которых вырезаются заготовки деталей с пазом и шипом, в общем случае для соединения шип-паз могут требовать дополнительной обработки и дополнительных затратных процедур по подгонке, калибровке деталей с шипом и пазом по фактическим замерам получившихся толщин деталей, отбраковке деталей с неподходящими толщинами, что приводит к дополнительным материальным и временным затратам. Предлагаемое изобретение позволяет обойти данные ограничения и получить соединение шип-паз при колебаниях толщины используемых материалов в заданных пределах.

Техническим результатом предлагаемого изобретения является создание эффективного неподвижного соединения для сборки изделий, состоящих из деталей, изготовленных из листовых материалов различной жесткости, имеющих погрешность по толщине материала на соединяемом участке (заданную пределом допустимых отклонений толщины) без обязательной дополнительной калибровки, подгонки или механической доработки деталей, крепления или склеивания.

Предлагается система неподвижного соединения плоских на участке соединения деталей, состоящая из первой и второй детали, причем участок края первой детали выполнен в виде шипа с возможностью вставления в паз второй детали, когда шип расположен перпендикулярно участку детали с пазом, при этом край паза имеет не менее одного выступа клиновидной формы. Длина шипа равняется глубине паза или превышает ее. Длина шипа или участка шипа превышает глубину паза для соединения двух и более деталей с пазами, проходя через них. Паз выполнен сквозным. Высота паза превышает толщину материала детали на величину заданного предельного отклонения толщины - то есть принимается по максимально возможной толщине для данного листового материала, заданного показателем положительного предельного отклонения. Клиновидный выступ по краю паза выполнен достаточной высоты для того, чтобы произвести зацепление с шипом второй детали даже в случае, если деталь с пазом будет иметь минимальную толщину по заданному предельному отклонению для материала этой детали. Таким образом, высота клиновидного выступа (либо, в случае использования двух и более клиновидных выступов, расположенных на противоположных сторонах паза, суммарная высота двух клиновидных выступов, расположенных на противоположных сторонах паза) не может быть меньше разницы между максимальной и минимальной возможными толщинами для данного листового материала, определяемые показателями положительного и отрицательного предельного отклонения. Детали выполнены из листового материала.

Изобретение поясняется чертежами. На Фиг. 1 представлен участок детали с шипом, где А - ширина шипа, В - длина шипа, С - толщина шипа. На Фиг. 2 представлен участок детали со сквозным пазом и выступом по краю паза, где D - ширина паза, Е - высота паза, F - глубина паза, G - высота выступа клиновидной формы. На Фиг. 3 показан участок соединения первой детали с шипом и второй детали с пазом и выступами клиновидной формы. На фиг. 4 показана деталь, имеющая паз с выступами и шип. На фиг. 5 представлены детали, выполненные из разных материалов. Система соединения деталей согласно изобретению представлена на фиг. 6.

Изобретение осуществляется следующим образом. Из листового материала при помощи высокоточного оборудования лазерной резки материала с ЧПУ управлением вырезают первую деталь, участок края которой выполнен в виде шипа, и вторую деталь, имеющую паз, при этом край паза имеет выступ заостренной формы. Ширина шипа А (фиг. 1) соответствует ширине паза D. Толщина шипа С определяется толщиной используемого материала детали и может принимать различные значения, в диапазоне, ограниченном в меньшую и большую сторону от средней толщины материала в соответствие с заданными величинами предельного отклонения в меньшую и большую сторону. Длина шипа В, как правило, принимается равной глубине паза F. Однако, в случае определенных конструкторских задач длина шипа В может принимать величину более глубины паза F, при необходимости соединить несколько деталей, одна из которых с шипом, а остальные - с пазом. Длина шипа В или участка шипа в таком случае принимается равной суммарной толщине деталей с пазами, и таким образом данный шип сможет соединить несколько деталей с пазом, проходя через них.

Паз на второй детали (фиг. 2) выполнен сквозным, поэтому глубина паза F совпадает с толщиной материала. Высота паза Е превышает среднюю толщину материала детали с шипом на величину наибольшего предельного заданного отклонения толщины для данного материала. Край паза имеет не менее одного выступа клиновидной формы. Технический результат выполняется при наличии как минимум одного выступа по краю паза (фиг. 3). Высота выступа G должна быть достаточной для того, чтобы произвести зацепление с шипом второй детали даже в случае, если деталь с пазом в точке контакта с выступом будет иметь минимальную толщину по заданному предельному отклонению.

При сборке первая деталь с шипом перпендикулярно вставляется в паз с выступами второй детали. В момент непосредственного соединения деталей в единое изделие, клиновидные выступы в пазе взаимодействуют с материалом шипа и деформируются, тем самым компенсируя неравномерность толщины используемого материала (фиг. 4). В точках контакта выступа и шипа происходит эффективное упругое соединение деталей. Суть соединения состоит в том, что шип вставляется в паз с выступами с усилием (натягом либо запрессовкой), за счет которого в момент соединения деталей заостренные выступы в пазе вклиниваются в материал детали с шипом, заклинивая соединение в местах контакта выступов с шипом, в результате чего происходит зацепление деталей с требуемым уровнем соединения. Особенность патентуемого соединения - в момент контакта в местах соединения выступов максимальное усилие возникает не по всей поверхности соединения «шип-паз», а только в местах контакта заостренных выступов паза с поверхностью шипа, что приводит к деформации и прогнозируемому замятию материала деталей в этих контактных точках на необходимую величину для компенсирования заданной погрешности в толщине материала детали с шипом.

Детали в предлагаемом изобретении выполнены из листового материала, не ограничиваясь такими материалами как фанера, оргстекло или пластик, при этом соединены могут быть две и более детали, изготовленные из разных материалов (фиг. 5). Предлагаемое техническое решение упрощает этап подгонки деталей и менее требовательно к показателям допустимого отклонения толщины деталей и, в частных случаях, позволяет полностью отказаться от дополнительной склейки и использования дополнительных крепежных элементов. Кроме того, изобретение находит более широкое применение в работе с различными композитными материалами.

Таким образом, предлагаемая система неподвижного соединения плоских на участке соединения деталей типа «шип-паз», изготовленных из листовых материалов различной жесткости, имеющих погрешность по толщине материала на соединяемом участке (заданную пределом допустимых отклонений толщины), обеспечивает эффективное неподвижное соединение без дополнительной калибровки, подгонки или механической доработки деталей, крепления или склеивания, если край паза имеет хотя бы один выступ клиновидной формы.

В примере 2 при размере паза 10×3,4 мм используется несколько (три) выступов клиновидной формы по краю паза с высотой каждого не менее 0,35 мм. Данный размер определяется исходя из условия, что суммарная высота клиновидных выступов (для случая, когда выступов более одного, и они расположены на противоположных сторонах паза) не может быть меньше разницы между верхним и нижним значением отклонения для данного материала, т.е. (3,4-2,7)=0,7 мм, соответственно высота одного такого выступа 0,7/2=0,35 мм. Для данного материала (фанера) таких параметров будет достаточно, чтобы в зоне контакта паз-шип произвести зацепление с шипом другой детали даже в случае, если деталь с пазом будет иметь минимальную толщину по заданному предельному отклонению. В момент непосредственного соединения деталей в единое изделие, выступающие клиновидные выступы в пазе взаимодействуют с материалом шипа и деформируются, тем самым компенсируя неравномерность толщины используемого материала (фиг. 6). Увеличение высоты выступа до больших значений (более 0,35 мм для данного примера) возможно, что увеличит усилие натяга/запрессовки при соединении деталей и определяется конкретной конструкторской задачей использования соединения.

1. Узел неподвижно соединенных деталей, выполненных плоскими на участке соединения и из материала с неравномерной толщиной, имеющего заданные значения максимальной и минимальной толщины, содержащий первую и вторую детали, участок края одной из которых выполнен в виде шипа с возможностью вставления в паз, выполненный во второй соединяемой детали, с расположением шипа перпендикулярно участку детали с пазом, отличающийся тем, что на краю паза выполнено не менее одного выступа клиновидной формы, высота которого установлена в зависимости от разности между заданными максимальной и минимальной толщинами материала с обеспечением зацепления с шипом второй детали, включая использование деталей с минимальной толщиной их материала, при этом упомянутый паз выполнен с высотой, превышающей среднюю толщину материала детали с шипом на величину предельного заданного отклонения толщины материала деталей в большую сторону.

2. Узел по п. 1, отличающийся тем, что при выполнении по меньшей мере одного выступа на одной стороне паза его высота не меньше, чем разность между заданными максимальной и минимальной толщинами материала детали с шипом.

3. Узел по п. 1, отличающийся тем, что при выполнении по меньшей мере одного выступа на противоположных сторонах паза их суммарная высота не меньше, чем разность между заданными максимальной и минимальной толщинами материала детали с шипом.

4. Узел по любому из пп. 1-3, отличающийся тем, что паз выполнен сквозным.

5. Узел по п. 4, отличающийся тем, что длина шипа равняется глубине паза или превышает ее.

Читайте также: