Скорость ультразвука в металле

Обновлено: 28.09.2024

Аннотация научной статьи по физике, автор научной работы — Гаранин Георгий Викторович, Ларионов Виталий Васильевич, Лидер Андрей Маркович

Описана лабораторная установка и приведены ее технические параметры. Показано, что схема измерений с высокой степенью точности позволяет определять содержание водорода в металлах на основе легких сплавов . Даны конкретные рекомендации по использованию разработанного устройства

Похожие темы научных работ по физике , автор научной работы — Гаранин Георгий Викторович, Ларионов Виталий Васильевич, Лидер Андрей Маркович

Модернизация метода автоциркуляции импульсов для определения зависимости скорости ультразвука от приложенного напряжения

Влияние водородной обработки на механическое поведение технического титана ВТ1-0, имеющего различное исходное структурное состояние

Текст научной работы на тему «Лабораторная установка для измерения скорости распространения ультразвуковых волн в наводороженных металлах»

УДК 621.386.12 +539.16.04

ЛАБОРАТОРНАЯ УСТАНОВКА ДЛЯ ИЗМЕРЕНИЯ СКОРОСТИ РАСПРОСТРАНЕНИЯ УЛЬТРАЗВУКОВЫХ ВОЛН В НАВОДОРОЖЕННЫХ МЕТАЛЛАХ

Г.В. Гаранин, В.В. Ларионов, А.М. Лидер

Томский политехнический университет E-mail:garanin_gv@tpu.ra

Описана лабораторная установка и приведены ее технические параметры. Показано, что схема измерений с высокой степенью точности позволяет определять содержание водорода в металлах на основе легких сплавов. Даны конкретные рекомендации по использованию разработанного устройства

Ультразвуковые волны, легкие сплавы, наводорожива-ние металлов.

Развитие космической техники, атомной энергетики, ракето- и самолетостроения, газотурбинных двигателей требует создания устройств для контроля за содержанием водорода в изделиях из легких сплавов на основе титана для увеличения ресурсов их эксплуатации, исключения и прогнозирования причин водородной деградации изделий из титана, являющегося основой многочисленных деталей в перечисленных отраслях промышленности. Одним из распространенных методов контроля водородного воздействия на металлы легких сплавов являются методы прямого воздействия на материал [1, 2]. Материал растягивают на испытательной машине, определяют предельную прочность и относительное удлинение до разрыва детали. Водородное охрупчивание металлов определяют на основе измерения микротвердости, термо-эдс, вихревых токов высокой частоты [3]. Содержание водорода определяют измерением скорости распространения ультразвуковых волн [4].

Физической основой контроля является зависимость скорости распространения акустических волн от физических свойств металлов, в частности от степени наводороженности металла. Наиболее эффективным методом измерения скорости распространения ультразвуковой (рэ-леевской) волны в образцах является метод автоциркуляции. Применение рэлеевских волн в металлах обусловлено особенностями данных волн: 1) возможностью «вывести» акустический сигнал из любой точки поверхности образца, по которому распространяется волна, 2) относительно большой концентрацией энергии в волне вследствие малости слоя локализации волны.

Для исследования использовали образцы из титанаВТ1 -0 вдоль различных направлений проката исходного листа в виде прямоугольных листов с размером рабочей части 90*40 мм. Исходные образцы подвергали отжигу в вакууме в течение одного часа при температуре 750 °С с последующим охлаждением в печи. Образцы титана ВТ1-0 насыщали водородом на установке PCI«GasReactionController» по методу Сивертса. Интегральное содержание водорода в образ-

Гаранин Георгий Викторович, зав. лаб. кафедры общей физики Физико-технического института ТПУ.

Ларионов Виталий Васильевич, д-р физ.-мат. наук, профессор кафедры общей физики Физико-технического института ТПУ.

Лидер Андрей Маркович,

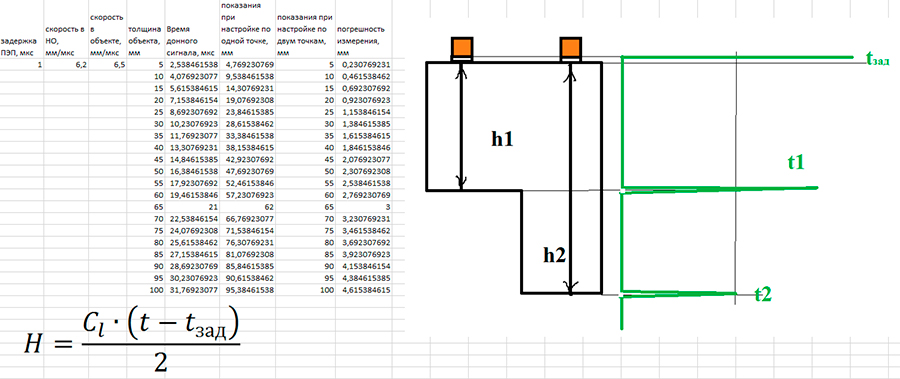

цах титана контролируют плавлением на установке фирмы RHEN 602 LECO. Лабораторная установка для измерения скорости ультразвуковых (УЗ) волн приведена на рис. 1. Установка включает электронно-счетный частотомер Ч3-85/3, генератор импульсов Tabor 8500, цифровой запоминающий осциллограф Tektronix TDS 2024В, пьезопреобразователи с резонансной частотой 5 МГц. Измерения осуществляются следующим образом: генератор формирует импульс, который через излучатель создает в образце рэлеевскую волну. Импульс возбуждения распространяется по образцу и регистрируется приемником. Контроль параметров импульса обеспечивается с помощью цифрового осциллографа. Далее импульс усиливается широкополосным усилителем, компаратор по заданному порогу формирует логический сигнал, который запускает одновибратор для формирования синхронизирующего импульса заданной длительности. Импульс с выхода одновибратора подается на измерительный вход частотомера и на синхронизирующий вход генератора, замыкая тем самым петлю обратной связи генератора. Используемая система расположения датчиков акустического стенда позволяет измерять частоту автоциркуляции в зависимости от расстояния между датчиками и их положения по длине образца. Для автоматизации системы измерения и сбора данных используется программное обеспечение, разработанное в инженерной среде LabView.

Рис. 1. Схема лабораторного устройства для измерения скорости распространения ультразвуковых волн в металле:^ - базовое расстояние между излучателем и приемником; И - излучатель; П - приемник; У - широкополосный усилитель; К - компаратор; О - одновибратор; Ч -частотомер; БС - блок синхронизации; БЗ - блок задержки; ГИ - импульсный генератор; ЦЗО -цифровой запоминающий осциллограф

Для определения скорости распространения УЗ (рэлеевской) волны в металле необходимо измерить частоту автоциркуляции. Частота автоциркуляции зависит от времени распространения сигнала по образцу титана и по цепям обратной связи и равна:

где 1ЗАд - время задержки возбуждающего импульса относительно запускающего импульса; 1АП - время задержки сигнала, определяющееся используемой аппаратурой; 1ОБР - время распространения волны в образце. Скорость распространения ультразвуковой волны в образце титана:

где 1д - базовое расстояние между излучателем и приемником датчика. Из уравнений (1) и (2) получают формулу для определения скорости ультразвука:

1 ~(*ЗАД + tАП ) 1 ~^ЗАД + 1аП )' /ц

Точность измерения скорости Ук можно увеличить путем изменения базового расстояния 1д . В этом случае выражение (3) для ¥к принимает вид

В выражении (4) измеряемыми параметрами являются базовые длины датчика и соответствующая им частота автоциркуляции. Точность измерения VR зависит от точности изменения базы 1д1 . При этом величина определяется из уравнения линейной регрессии от 1//Ц; 1д

(рис. 2). Значение коэффициента R2 = 1 свидетельствует о высокой методической и аппаратурной точности схемы акустических измерений для определения скорости распространения ультразвуковой (рэлеевской) волны.

Скорость ультразвука в металле

Лаборатория НТЦ «Эксперт» оказывает услуги по капиллярному контролю. По результатам контроля выдается заключение о качестве контролируемого объекта. Работы проводятся дефектоскопистами, аттестованными на II и III уровни и имеющими всё необходимое оборудование. Проведение работ возможно в московском регионе и за его пределами. Пример отчёта.

Капиллярный контроль – самый чувствительный метод НК. К капиллярным методам неразрушающего контроля относят методы, основанные на капиллярном проникновении индикаторных жидкостей (пенетрантов) в поверхностные и сквозные дефекты. Образующиеся индикаторные следы обычно регистрируются визуальным способом. С помощью капиллярных методов определяется расположение дефектов, их протяженность и ориентация на поверхности. Капиллярная дефектоскопия применяется при необходимости выявления малых по величине дефектов, к которым не может быть применен визуальный контроль. Контроль капиллярным методом проводится в соответствии с ГОСТ 18442. Простейшей разновидностью капиллярного контроля является метод «мел-керосин». В настоящее время керосин и мел почти полностью уступили место высокочувствительным пенетрантным системам, обеспечивающим лучшую проникающую способность и выявляемость дефектов.

Капиллярные методы используются для контроля объектов любых размеров и форм, изготовленных из черных и цветных металлов и сплавов, стекла, керамики, пластмасс и других неферромагнитных материалов. С помощью капиллярной дефектоскопии возможен контроль объектов из ферромагнитных материалов в случае, если применение магнитопорошкового метода невозможно в связи с условиями эксплуатациями объекта или по другим причинам.

Капиллярная дефектоскопия применяется в таких отраслях промышленности, как энергетика, авиация, ракетная техника, судостроение, металлургия, химическая промышленность, автомобилестроение. Капиллярная дефектоскопия используется при мониторинге ответственных объектов перед приемкой и в процессе эксплуатации

В зависимости от способов получения первичной информации капиллярные методы подразделяют на:

- Цветной (хроматический);

- Яркостный (ахроматический);

- Люминесцентный;

- Люминесцентно-цветной

Видео процесса капиллярной дефектоскопии представлено ниже (перевод НТЦ Эксперт)

Процесс выявления несплошностей капиллярным методом подразделяют на пять стадий:

- Подготовка объекта (очистка) ;

- Заполнение полостей индикаторным пенетрантом;

- Удаление излишков индикаторного пенетранта;

- Нанесение проявителя;

- Контроль

Подготовка объекта

Перед заполнением пенетрантом все загрязняющие вещества (ржавчина, масла) и покрытия должны быть удалены с исследуемой поверхности. Очистка объекта контроля осуществляется механическим, паровым, растворяющим, химическим и другими способами с последующей сушкой. Неорганические загрязнения требуют преимущественно механической очистки, а органические – применения специальных составов (очистителей). Необходимые способы очистки определяются в технической документации на проведение контроля. Максимальная шероховатость ОК допустимая при капиллярном контроле - Ra 3,2 (Rz 20).

Заполнение полостей индикаторным пенетрантом

Заполнение несплошностей пенетрантом может проводиться капиллярным, вакуумным, компрессионным и другими способами. Наиболее распространен капиллярный способ, при котором происходит заполнение полостей пенетрантом при смачивании поверхности с помощью распыления или нанесения кистевым способом.

Благодаря особым качествам, обеспечиваемых подбором веществ с определенными физическими свойствами (поверхностное натяжение, вязкость, плотность), пенетрант после нанесения проникает в мельчайшие несплошности, имеющие выход на поверхность контролируемого объекта. Время, необходимое для воздействия пенетранта, может варьироваться в зависимости от температуры поверхности. Холодная погода усложняет проведение технологического процесса из-за возможной конденсации воды на поверхности объекта и замедления проникновения пенетранта в полости.

Удаление излишков индикаторного пенетранта

Избыток пенетранта удаляется с поверхности протиркой салфеткой, промыванием водой или очистителями, применяемыми при подготовке объекта. Пенетрант должен удаляться с поверхности, но не из полостей несплошностей. Чаще всего рекомендуется наносить очиститель на салфетку, а не на контролируемую поверхность. Увлажненную в процессе очистки поверхность подвергают естественной сушке; допускается сушка в потоке воздуха, а также протирка чистыми гигроскопическими материалами (например, салфеткой без ворса).

Нанесение проявителя

Нанесение проявителя осуществляется распылением, кистевым, погружным, обливным и другими способами. Рекомендуется нанесение одного или двух-трех тонких слоев проявителя. Избыточные количество проявителя может скрывать или затемнять индикаторные следы. В процессе воздействия проявитель растворяет находящийся внутри несплошности краситель и благодаря диффузии и адсорбции «вытягивает» его на поверхность. При правильной технологии нанесения материалов ширина контрастного следа в разы превосходит ширину дефекта, что позволяет невооруженным глазом выявлять мельчайшие трещины.

В результате примененных при цветной дефектоскопии процессов на белом фоне контрастным цветом (как правило, красным) выделяются дефекты. Индикаторные следы несплошностей проявляются после высыхания проявителя; изготовитель может рекомендовать короткий срок дополнительной выдержки (например, пять минут или более) для полного проявления индикаторных следов. Трещины, складки, несплавления в сварных швах обнаруживаются в виде цветных линий. Глубокие дефекты могут проявляться в виде точек, образующих линию. Поры обнаруживаются в виде рассеянных скоплений точек.

Особенность методики контроля сквозных дефектов (трещин, течей) на тонкостенных изделиях заключается в нанесении пенетранта и проявителя с разных сторон контролируемого изделия. Прошедший насквозь пенетрант будет хорошо виден с другой стороны контролируемого объекта.

Результат контроля оценивается визуально и может быть задокументирован с помощью фото- и видеоаппаратуры или перенесен на клейкую пленку.

При применении люминесцентных (флюоресцентных) пенетрантов исследование результатов происходит при ультрафиолетовом освещении в темном помещении. Дефекты проявляются в виде светящихся линий и точек желто-зеленых оттенков.

Наиболее удобной и часто используемой упаковкой для очистителей, пенетрантов и проявителей являются герметичные аэрозольные баллончики. При использовании баллончиков отпадает необходимость в использовании кистей, нет угрозы перерасхода или розлива материала. В ОСТ 26-5-99 содержатся примерные нормы расходования дефектоскопических материалов при нанесении при помощи аэрозольного баллона и кистью. Информация приведена в следующей таблице. Помимо расходования основных материалов, на 10 м 2 контролируемой поверхность в среднем тратится 24 м 2 ткани (салфетки), 3 пары перчаток и 2 щетки.

Чувствительность метода капиллярной дефектоскопии определяется способностью выявления дефектов данного размера с заданной вероятностью. В качестве параметра размера принимается ширина раскрытия дефекта - поперечный размер дефекта на контролируемой поверхности. Нижний порог чувствительности ограничивается количеством пенетранта, достаточным для получения контрастного изображения. В соответствии с ГОСТ 18442 установлено пять классов чувствительности: I (ширина раскрытия дефекта – менее 1 мкм); II (от 1 мкм до 10 мкм); III (от 10 мкм до 100 мкм); IV (от 100 до 500 мкм) и технологический класс (ширина раскрытия не нормируется). Класс чувствительности устанавливает разработчик объекта контроля.

Для неглубоких и широких дефектов применимо понятие верхнего порога чувствительности, который определяется тем, что из таких дефектов пенетрант может вымываться при удалении его излишков с поверхности.

К достоинствам капиллярных методом дефектоскопии относятся простота операции контроля и применимость к широкому ряду материалов. С помощью капиллярной дефектоскопии не только выявляются поверхностные или сквозные дефекты, но и получается ценная информация об их расположении, протяженности, ориентации и форме, что, как правило, облегчает понимание причин возникновения этих дефектов.

К недостаткам капиллярной дефектоскопии следует отнести невозможность выявления внутренних несплошностей, не имеющих выхода на поверхность. Выявление поверхностных несплошностей, имеющих ширину раскрытия более 500 мкм, капиллярными методами контроля не гарантируется.

Приборы, оборудование и средства контроля, применяемые при капиллярном контроле:

- ;

- Пульверизаторы;

- Пневмогидропистолеты; ;

Контрольные образцы предназначены для определения чувствительности капиллярных методов, а также оценки проникающей способности пенетрантов в соответствии с ГОСТ 18442. Контрольный образец представляет собой металлическую пластину с искусственным дефектом в виде одиночной тупиковой трещины. Образец снабжен паспортом и сертификатом о калибровке, которые содержат фотографию трещины, ее размеры и инструкцию по эксплуатации. При использовании контрольного образца должны соблюдаться условия очистки и хранения. Ресурс использования контрольного образца по КД ограничен количеством возможных применений, которое регламентируется изготовителем.

Купить оборудование для капиллярного контроля можно по цене, указанной в прайс-листе. Цена оборудования указана с учетом НДС. Смотрите также разделы: Визуальный и измерительный контроль, Радиографических контроль, Ультразвуковой контроль.

Купить оборудование и заказать услуги по капиллярному контролю можно в следующих городах: Москва, Санкт-Петербург, Екатеринбург, Саратов, Амурск, Ангарск, Архангельск, Астрахань, Барнаул, Белгород, Бийск, Брянск, Воронеж, Великий Новгород, Владивосток, Владикавказ, Владимир, Волгоград, Волгодонск, Вологда, Иваново, Ижевск, Йошкар-Ола, Казань, Калининград, Калуга, Кемерово, Киров, Кострома, Краснодар, Красноярск, Курск, Липецк, Магадан, Магнитогорск, Мурманск, Муром, Набережные Челны, Нальчик, Новокузнецк, Нарьян-Мар, Новороссийск, Новосибирск, Нефтекамск, Нефтеюганск, Новочеркасск, Нижнекамск, Норильск, Нижний Новгород, Обнинск, Омск, Орёл, Оренбург, Оха, Пенза, Пермь, Петрозаводск, Петропавловск-Камчатский, Псков, Ржев, Ростов, Рязань, Самара, Саранск, Смоленск, Сочи, Сыктывкар, Таганрог, Тамбов, Тверь, Тобольск, Тольятти, Томск, Тула, Тюмень, Ульяновск, Уфа, Ханты-Мансийск, Чебоксары, Челябинск, Череповец, Элиста, Ярославль и других городах, кроме того, в Республике Крым. А так же Республики Казахстан, Белоруссия и другие страны СНГ.

Посмотреть видео-версию можно на официальном YouTube-канале "Дефектоскопист.ру". Текстовая версия доступна ниже.

В ходе одного из наших занятий с ультразвуковым толщиномером «Булат 3» мы получили вполне корректные результаты измерения, просто выбрав значение скорости распространения ультразвука из предустановленной таблицы в настройках прибора. В отличие от первого образца, про который было заранее известно, что он изготовлен из стали 12Х18, материалы остальных образцов установлены не были. Следовательно, задать точное значение скорости или выбрать его из предустановленной таблицы не представлялось возможным. На этот случай в «Булат 3», как и в любом другом толщиномере, предусмотрена калибровка по скорости ультразвука по образцу.

И вот тут мы столкнулись с некоторой проблемой. Возможно, у кого-то из наших зрителей тоже такое было: выполняем калибровку скорости на одной ступеньке, переставляем преобразователь на другую ступеньку того же образца, но другой толщины. И при том же значении скорости результат измерения не бьётся, требуется дополнительная корректировка значения скорости. Такая картина у нас наблюдалась на всех трёх оставшихся образцах. В итоге что я делал – я попытался найти «золотую середину», то есть некое значение скорости ультразвука, при котором результат изменения толщины на всех ступеньках того или иного образца укладывался бы в пределы допускаемой абсолютной погрешности, которую мы высчитывали индивидуально для каждой толщины. Делали мы это по формулам, которые приведены в руководстве по эксплуатации и в паспорте на толщиномер «Булат 3». Самый большой допуск у нас получился на ступеньке толщиной 30.5 мм – для неё предельно допустимая абсолютная погрешность составила ±0,2 мм. По факту нам удалось укладываться в допуски с запасом, так что даже на той же 30-миллиметровой ступеньке отклонение было не более 0,15 мм.

И для начала – сразу обозначим, почему результат калибровки скорости для одной толщины, может оказаться непригодным для другой толщины. Во-первых, случайные субъективные ошибки, например, из-за смещения датчика при повторной установке в ту или иную точку, или неравномерного прижима к поверхности. Во-вторых, дискретность задания скорости в приборе – не сотые и не десятые доли, что тоже сказывается на том, как высчитывается значение скорости в процессе калибровки.

Тут я должен сказать «спасибо» редакторам журнала «Дефектоскопия». Это главный научный журнал в российском неразрушающем контроле. Издаётся с 1965 года. Честно говоря, и сам не ожидал, поскольку это большое серьёзное издание – и с чего бы им помогать админу форума, но нет – очень оперативно прислали скан статьи [7], которую я запросил, за что, повторюсь, им огромное спасибо. Значит, статья была написана была в 1988 году и посвящена погрешности измерений ультразвуковыми толщиномерами, обусловленной варьированием скорости распространения ультразвука в конструкционных сталях, высоколегированных сплавах, а также в алюминиевых, медных, чугунных и других сплавов. Главный вывод авторов заключается в том, что в реальных изделиях имеют место существенные вариации скорости в разных направлениях прозвучивания, обусловленные анизотропией металлов, режимом термообработки, текстурой материала, волокнистостью, внутренними напряжениями, температурой объекта контроля и другими причинами. Это, в свою очередь, приводит к дополнительной погрешности измерения толщины. И дальше приводятся результаты многочисленных исследований, проведённых в 1983-1984 гг. Так, среднее значение групповой скорости распространения продольных ультразвуковых колебаний в углеродистых сталях (Ст3, Ст10, Ст25, Ст40 и др.) может быть принято равным 5925 м/с при возможном значении вариации ±50 м/с. Соответственно, при юстировке ультразвукового толщиномера на скорость распространения ультразвука 5925 м/с для данной группы материалов предельная погрешность, обусловленная вариациями скорости, оценивается значением ≈1–1,5%. Высоколегированные стали на основе железа типа 40Х13 и 12Х18Н10Т – вариации скорости могут достигать ±3,5% от среднего значения скорости для данной группы, равного 5850 м/с. Титановые сплавы (ВТ3-1, ВТ5-1, ВТ6, ВТ8 и др.): вариации скорости от среднего значения 6175 м/с уже могут достигать ±1,2%. И так далее – для каких-то материалов вариации больше, для каких-то меньше. Так что я теперь точно знаю, что на образцах, непонятно кем, как и из чего изготовленных, результаты измерений и скорости, и толщины могут оказаться непредсказуемыми по вполне объективным причинам.

К слову сказать, похожий порядок измерения скорости УЗК описан в [19, с. 140].

Изначально двухточечная калибровка скорости распространения ультразвука в материале нужна для случаев, когда нам предстоит контроль толщин в некотором диапазоне. Либо – когда требуется выполнять высокоточные измерения с дискретностью 0.01 мм, причём на объектах с очень хорошо подготовленными поверхностями [12, с. 56-58]. Такая калибровка выполняется на двух образцах либо на одном образце с двумя ступеньками, которые соответствуют меньшему и большему значению толщины. При этом требуется, чтобы такие калибровочные тест-блоки были не просто известной толщины, но изготовленными из того же материала, что и объект контроля [12, с. 58]. Для их механических измерений надобно использовать даже не штангенциркуль, а микрометр. Плоскопараллельные тест-образцы для двухточечной калибровки, судя по всему, должны быть практически идеальными. Просто для понимания, насколько идеальный – в [12, с. 59] в качестве примера указаны толщины тест-блоков с точностью до ±0,01 мм.

Двухточечная калибровка скорости распространения ультразвука реализована, например, в таких приборах, как T-Mike E, 45MG, DM5E, в российских UT-4DL, В7-237 и некоторых других. Если же смотреть на отечественных производителей – лидеров («Кропус», АКС, «КОНСТАНТА»), то они отказались от этой технологии, оставив в своих толщиномерах только одноточечную калибровку. Разумеется, вряд ли это сделано просто так, едва ли наши ведущие разработчики не могли бы реализовать такую вещь в своих приборах.

Дело в том, что по факту технология двухточечной калибровки (2POINT) состоит из двух этапов – на тонком образце мы выполняем компенсацию нуля преобразователя, а непосредственно измерение скорости распространения ультразвука производится на образце большей толщины. При этом – надо признать, что для расчёта скорости УЗК, по крайней мере, в толщиномере UT-4DL используются оба временных интервала и оба значения толщины – полученные и на тонком, и на толстом образце. Дальше в дело вступает математика и софт. В это мы углубляться не будем (да и не сможем, поскольку формулы являются предметом промышленной тайны и раскрывать их нельзя). Главный вывод из материалов, которые мне были любезно предоставлены техническим директором компании «Ультратех», такой: между понятиями «двухточечная калибровка скорости» и «компенсация нуля с последующей одноточечной калибровкой» всё ж таки нельзя поставить знака равенства. Не будем судить, в каком случае математика будет более продвинутой и точной. Просто констатируем тот факт, что при двухточечной и при одноточечной калибровке скорости она будет разной.

Вообще, в ряде источников даже рекомендуется, чтобы толщина образца для измерения скорости составляла 40–50 мм [19, с. 139] или даже 20–90 [12, с. 58]. Что касается малых толщин, то двухточечная, или «удвоенная» калибровка помогает решать проблему, описанную в [6, с. 695], а именно – фиксация не первого донного сигнала, который сливается с зондирующим импульсом, а второго донного. Как указано в [13, с. 63-64], такое случается при измерении толщины ниже минимального диапазона преобразователя, либо при его износе и снижении чувствительности. Но в реальности – для решения этой проблемы в том же толщиномере «Булат 3», во-первых, есть режим «А-скан». Во-вторых, метод «Эхо-Эхо-Эхо», который имеет ряд естественных ограничений при контроле толстостенных изделий из материалов с большим затуханием или корродированной обратной поверхностью, но на малых толщинах показывает себя очень хорошо. В-третьих, если посмотреть на преобразователи П112-10-6/2-А01 и П112-5-10/2-Е, которые входят в базовый комплект поставки толщиномера, то при работе методом «Зонд-Эхо» диапазон измерения начинается от 0,6 мм и от 1,5 мм соответственно. Если и этого недостаточно, то можно взять преобразователь П111-15-Л6 с линией акустической задержки, который и вовсе способен выполнять измерения на толщинах от 0,25 мм. Так что решений для контроля тонкостенных изделий вполне может хватить, даже и без двухточечной калибровки.

Таким образом. Наличие двухточечной калибровки может оказаться полезным при контроле толщин в некотором диапазоне и/или при контроле с точностью до 0,01 мм. Опять же – при наличии надлежащих калибровочных тест-образцов, к которым предъявляются довольно жёсткие требования. Ориентируясь на них, давайте предположим, что речь идёт об измерениях в диапазоне, при котором отношение меньшей и большей толщины составляет от 1:2 до 1:5 [12, с. 58]. При контроле же объектов какой-то одной номинальной толщины, тоже с разрешением до 0,01 мм и уж не говоря про 0,1 мм, легко можно обойтись одноточечной калибровкой. Опять-таки, повторюсь, многое зависит от качества исполнения настроечных образцов. Всё-таки требования к образцам для двухточечной калибровки очень строгие. И если уж такие образцы удалось закупить или изготовить, то, предположу, и с одноточечной калибровкой особых проблем бы не возникло. Но это уже просто мои догадки, пока не подтверждённые практикой.

Как бы то ни было, реализованные в современных российских приборах (УДТ-20, УДТ-40, «Булат 3») режимы работы и технические возможности ведущих производителей пьезоэлектрических преобразователей позволяют подобрать решения даже для весьма специфических задач, будь то контроль тонкостенных изделий или даже контроль изделий под покрытиями. В том же «Булат 3» можно вообще откалибровать отдельно скорость распространения ультразвука в материале покрытия, например, и проводить измерения в режиме «Зонд-Эхо-Покрытие», наблюдая на экране отдельно значение толщины стенки и отдельно – значение толщины покрытия.

Какие выводы из всего этого мы сделали лично для себя? Впредь для того, чтобы повысить свои шансы на более точную калибровку скорости ультразвука при настройке, будем уделять больше внимания деталям.

Во-первых, внимательнее следить за тем, чтобы усилие прижатия датчика было более равномерным, одинаковым. Прежде чем считывать показания с экрана – быть чуть терпеливее, вращать датчик в разные стороны, проводить повторные измерения и добиваться стабильности показаний в каждой точке. Для себя мы решили ориентироваться на получение повторяющихся результатов измерения толщины с отклонением не более ±0,2 мм [16, с. 11; 17, с. 18]. По поводу повторных измерений – ориентируемся на 3-7 повторных замеров в каждой точке с вычислением среднего арифметического [3, с. 298; 19, с. 426]. Интересным мне показался подход в статье, соавтором которой выступил другой наш давний форумчанин Николай Михайлович Ксенофонтов. Статья посвящена измерению остаточной толщины металла элементов ворот и затворов судоходных шлюзов. В ней, в частности, упоминаются измерения на разных этапах коррозионного процесса, и количество повторных замеров в каждой контролируемой точке там составляло три (если разница между результатами не превышала 0.5 мм) или семь (если разница между показаниями превышала 0.5 мм) [4, с. 43].

Во-вторых, уж коль скоро мы в последующем будем пользоваться одноточечной калибровкой скорости, для каждой задачи будем стараться обеспечивать себя таким образцом, который:

а) изготовлен из того же материала, что и объект контроля, и по той же технологии, что и объект контроля. Ну либо, как принято говорить, из материала, «аналогичного по акустическим свойствам». Насколько «аналогичного» – полагаю, в разных отраслях, на разных объектах будет по-разному. В качестве лишь примерного ориентира – отклонение скорости ультразвука не более ±1% [19, с. 137]. Но опять же в этом источнике речь шла о дефектоскопии. Для каких-нибудь прецизионных измерений толщины, вероятно, понадобилось бы что-нибудь поточнее;

б) имеет ту же толщину, что и номинальная толщина объекта контроля. Конечно, и здесь есть некий допуск. Например, в [2, п. 4.4] для плоских образцов разрешается отклонение от номинальной толщины изделий не более ±1.0 мм (для диапазона толщин до 10 мм) или не более ±20% (для диапазона толщин более 10 мм). Также в ряде источников встречается допуск ±0,05 мм [5, приложение А; 8, п. 6.7.8.1-6.7.8.6].

в) имеет ту же шероховатость поверхности ввода, что и у объекта контроля;

г) имеет тот же радиус кривизны, что и объект контроля [6, с. 709]. Если же говорить про объекты с плоскопараллельными лицевой и обратной поверхностью и про настроечные образцы к ним [13, с. 63], то для получения погрешности измерения скорости не более 5% отклонение от параллельности не должно превышать 5% [19, с. 139]. А вообще, основной стандарт по толщинометрии требует, чтобы противоположные стенки изделия (то есть поверхность ввода и донная поверхность) были параллельны в пределах ±10˚, иначе проведение измерений будет затруднено, а вероятность ошибок увеличится [1, п. 8.1.5.1].

Ряд источников допускают производить настройку толщиномера непосредственно на объекте контроля – в месте, где есть двусторонний доступ для механических измерений толщины, например, при помощи штангенциркуля или микрометра. В одном из документов даже даётся допустимая погрешность для таких случаев, которая составляет ±0,02 мм [2, п. 4.6]. Толщину участка изделия при этом лучше знать с точностью до ±0,1% [17, с. 22]. Но даже если с контроледоступностью для мерительного инструмента есть проблемы – опять же, можно заказать настроечный образец, который в точности будет имитировать стенку объекта контроля. Производством образцов для ультразвуковой толщинометрии, например, давно и успешно занимается компания «Константа УЗК».

В-третьих, не стоит пренебрегать теми возможностями, которые заложены в толщиномере «Булат 3», и производить калибровку скорости в режиме А-скан. Он здесь есть, и его большой плюс в том, что он позволяет отслеживать, на какой именно полуволне происходит фиксация результата измерения толщины.

Ну и конечно, для настройки толщиномера надо использовать ту же контактную жидкость, что и для последующего контроля. И само собой, выполнять калибровку скорости следует при той же температуре, при которой будут выполняться измерения [3, с. 295; 5, п. 9.2; 6, с. 209, 697; 13, с. 63].

Такой вот получился опыт, много новых вещей мы узнали, кое в чём стали разбираться получше, хотя, конечно, непонятых моментов тоже хватает. Мы ведь совсем не затронули, например, такую интереснейшую тему, как толщинометрия биметаллов и антикоррозионных покрытий. Было бы очень интересно поиграться с образцами ТБ1, ТН1, ТН3. Почитать технологические карты для объектов атомной энергетики. Что касается легендарной книги братьев Крауткремер, то я, честно признаться, так и не смог понять разобрать изложенный в ней способ измерения скорости [18, с. 637]. Как-нибудь в другой раз вернусь к этому.

ИССЛЕДОВАНИЕ СВЯЗИ СКОРОСТИ УЛЬТРАЗВУКА В МЕТАЛЛАХ С ИХ УДАРНОЙ ВЯЗКОСТЬЮ И ТВЕРДОСТЬЮ В УСЛОВИЯХ ПОНИЖЕННЫХ ТЕМПЕРАТУР Текст научной статьи по специальности «Технологии материалов»

Аннотация научной статьи по технологиям материалов, автор научной работы — Хлыбов Александр Анатольевич, Кабалдин Юрий Георгиевич, Аносов Максим Сергеевич, Рябов Дмитрий Александрович, Матвеев Юрий Иванович

В работе представлены результаты исследования связи скорости распространения продольных волн в металле с величинами ударной вязкости и твердости в широком диапазоне пониженных температур . Установлено, что с понижением температуры наблюдается повышение твердости , снижение ударной вязкости и увеличение скорости распространения продольной волны в исследуемых металлах , а скорость распространения продольной волны имеет тесную корреляцию с рассматриваемыми характеристиками. Рост скорости звука при понижении температуры , на наш взгляд, объясняется ростом теплопроводности у металлов . Таким образом, по значениям скорости распространения звука в металлах , можно прогнозировать уровень ее ударной вязкости , а также твердость при низких температурах, а, следовательно, склонность к хрупкому разрушению конструкций.

Похожие темы научных работ по технологиям материалов , автор научной работы — Хлыбов Александр Анатольевич, Кабалдин Юрий Георгиевич, Аносов Максим Сергеевич, Рябов Дмитрий Александрович, Матвеев Юрий Иванович

Влияние пластического деформирования на температурную зависимость скорости продольных упругих волн в поликристаллическом алюминиевом сплаве

Влияние алюминиевого электроискрового технологического подслоя и температуры отпуска на структуру и свойства низкоуглеродистого, низколегированного сварного шва

Экспериментальное исследование закономерностей накопления усталостных повреждений в стали 08Х18Н10Т при малоцикловом блочном нагружении с использованием акустического метода

RESEARCH OF THE RELATIONSHIP OF THE RATE OF ULTRASOUND IN METALS WITH THEIR IMPACT VISCOSITY AND HARDNESS UNDER THE CONDITIONS OF REDUCED TEMPERATURES

The paper presents the results of the study of the relationship between the velocity of propagation of longitudinal waves in a metal with the values of impact toughness and hardness in a wide range of low temperatures . It’s been found that with a decrease of temperature, an increase of hardness , a decrease of impact toughness and an increase of the velocity of propagation of a longitudinal wave in the studied metals are observed, and the velocity of propagation of a longitudinal wave has a close correlation with the characteristics under consideration. An increase of the speed of sound with decreasing temperature, in our opinion, is explained by an increase of the thermal conductivity of metals . Thus, by the values of the speed of sound propagation in metals , it is possible to predict the level of its impact toughness, as well as hardness at low temperatures , and, consequently, the tendency to brittle fracture of structures.

Текст научной работы на тему «ИССЛЕДОВАНИЕ СВЯЗИ СКОРОСТИ УЛЬТРАЗВУКА В МЕТАЛЛАХ С ИХ УДАРНОЙ ВЯЗКОСТЬЮ И ТВЕРДОСТЬЮ В УСЛОВИЯХ ПОНИЖЕННЫХ ТЕМПЕРАТУР»

ИССЛЕДОВАНИЕ СВЯЗИ СКОРОСТИ УЛЬТРАЗВУКА В МЕТАЛЛАХ С ИХ УДАРНОЙ ВЯЗКОСТЬЮ И ТВЕРДОСТЬЮ В УСЛОВИЯХ ПОНИЖЕННЫХ ТЕМПЕРАТУР

Нижегородский государственный технический университет им. Р.Е. Алексеева, г. Нижний Новгород, Россия Ю.Г. Кабалдин

Нижегородский государственный технический университет им. Р.Е. Алексеева, г. Нижний Новгород, Россия М.С. Аносов

Нижегородский государственный технический университет им. Р.Е. Алексеева, г. Нижний Новгород, Россия Д.А. Рябов

Нижегородский государственный технический университет им. Р.Е. Алексеева, г. Нижний Новгород, Россия Ю.И. Матвеев

Волжский государственный университет водного транспорта, г. Нижний Новгород, Россия

Аннотация. В работе представлены результаты исследования связи скорости распространения продольных волн в металле с величинами ударной вязкости и твердости в широком диапазоне пониженных температур. Установлено, что с понижением температуры наблюдается повышение твердости, снижение ударной вязкости и увеличение скорости распространения продольной волны в исследуемых металлах, а скорость распространения продольной волны имеет тесную корреляцию с рассматриваемыми характеристиками. Рост скорости звука при понижении температуры, на наш взгляд, объясняется ростом теплопроводности у металлов. Таким образом, по значениям скорости распространения звука в металлах, можно прогнозировать уровень ее ударной вязкости, а также твердость при низких температурах, а, следовательно, склонность к хрупкому разрушению конструкций.

Ключевые слова: Скорость продольной волны, ударная вязкость, твердость, металлы, пониженные температуры

При выборе материалов, работающих в условиях Арктики и Крайнего Севера, возникает необходимость обеспечения оценки их физико-механических характеристик при различных температурах и их изменение в процессе эксплуатации. Однако оценка изменения механических характеристик металлов, особенно при низких температурах, является весьма трудоемкой, а в ряде случаев практически не реализуемой задачей. Это, в свою очередь, требует применения экспресс-методов оценки механических характеристик, в частности, неразрушающими методами контроля.

Одной из ключевых характеристик металла, работающего в условиях пониженных температур, является показатель ударной вязкости, характеризующий работу, затраченную на поглощение энергии удара и вероятность хрупкого разрушения 1. Одним из перспективных методов оценки механических и эксплуатационных характеристик металлов является метод ультразвукового контроля. Метод ультразвукового контроля является одним из самых чувствительных методов анализа структуры ме-

Материалы и методы исследования

В качестве объекта исследования выступали металлические материалы с различными типами кристаллического строения: ГЦК (12Х18Н10Т и Д16) и ГПУ (ВТ8), которые, как показали исследования [1], обладают хорошей хладостойкостью и широко применяются при эксплуатации в условиях пониженных температур. Металлы с ОЦК решеткой не рассматриваются вследствие их низкой хладостойкости и ограниченности применения для условиях низкотемпературной эксплуатации [1, 3].

Химический состав материалов, выбранных для исследования и режимы их термической обработки показаны ниже:

12Х18Н10Т (%): С - 0,11; 81 - 0,7; Мп - 0,16; N1 - 10,2; 8 - 0,012; Р - 0.008; Сг -18,16; Т1 - 0,6 (Закалка 1080 °С).

Д16 (%): 81 - 0,27; Мп - 0.59; N1 - 0,08; Сг - 0,02; Си - 4,15; Бе - 0,03; Т1 - 0,02; А1 - 92,6; Mg - 1,4 (Закалка 500°С, естественное старение).

ВТ8 (%):С - 0,02; 81 - 0,32; Бе - 0,01; Т1 - 89,35; А1 - 6,6; Мо - 3,41; гг - 0,18 (Двойной отжиг 920°С 2ч + 570°С 1ч).

Для оценки ударной вязкости материалов были проведены испытания на ударный изгиб образцов типа Шарпи с У-образным концентратором и рабочим сечением 8х10 мм. Изготовление образцов и их испытание проводили в соответствии с требованиями ГОСТ 9454.

Твердость металлов замеряли с использованием твердомера ТШ-2М. В качестве индентора использовался шарик диаметром 2,5 мм., после чего по диаметру отпечатка определялась твердость металла по шкале НВ.

Для акустических измерений применяли измерительно-вычислительный акустический комплекс (ИВК) «Астрон» [7]. Прибор позволяет измерять время распространения упругих импульсов с точностью 10-9 с и способен работать с различными типами упругих волн. В работе был использован датчик продольных волн. Номинальная частота датчиков - 5 МГц. В качестве контактной жидкости применяли глицерин, уровень вязкости которого при пониженных температурах обеспечивает его работоспособность.

В работе использовали импульсное возбуждение и прием упругих импульсов. В качестве опорного импульса использовали первый отраженный импульс, относительно которого проводили измерение скорости путем сравнения его характеристик с характеристиками последующих импульсов. Это позволяет учитывать только эффекты, связанные с пройденным путем упругого импульса в контролируемой среде.

В результате анализа определялась скорость распространения ультразвуковой волны в металле на образцах, изготовленных для испытаний на ударный изгиб.

Образцы для испытаний охлаждались в специально разработанном устройстве на медной подложке, температура которой регулировалась за счет смеси жидкого азота и спирта, а при необходимости дополнительного нагрева с использованием резистора.

Для регистрации температуры на образце устанавливались датчики температуры контактного типа - рИ00. Данные датчики позволяют измерять температуру в диапазоне от -196оС до +100 оС с погрешностью ±1оС.

Экспериментальные исследования. Анализ экспериментальных исследований. На рис. 1 и 2 представлены зависимости твердости и скорости звука в широком

диапазоне пониженных температур.

Рис.1. Зависимости твердости металлов от температуры

Как видно из рис. 1, с понижением температуры твердость металлов возрастает, но с разной интенсивностью. Наиболее интенсивное снижение твердости наблюдается для титанового сплава ВТ8, а наименьшее - для алюминиевого сплава Д16.

Исследование связи скорости ультразвука с механическими свойствами литой стали Текст научной статьи по специальности «Физика»

Аннотация научной статьи по физике, автор научной работы — Павлов Александр Максимович, Павлов Александр Викторович, Жилкашинова Альмира Михайловна, Сатбаева Зарина Аскарбековна

Настоящая научная работа посвящена исследованию связи скорости ультразвука с пластическими характеристиками и ударной вязкостью литой стали 20ГЛ , в структурно-неоднородном состоянии. Одной из важнейших задач в физике твердого тела является поиск новых методов контроля и закономерностей в модели поведения физических характеристик металлов при внешнем энергетическом воздействии на них. По результатам эксперимента выявлена математическая зависимость, позволяющая определить значение ударной вязкости по скорости ультразвука в металле и модулю упругости .

Похожие темы научных работ по физике , автор научной работы — Павлов Александр Максимович, Павлов Александр Викторович, Жилкашинова Альмира Михайловна, Сатбаева Зарина Аскарбековна

Исследование отливок из стали 20ГЛ на предмет соответствия техническим требованиям железнодорожного транспорта

Исследование влияния модифицирования и микролегирования стали 20ГЛ на ее механические свойства и микроструктуру

RESEARCH COMMUNICATION ULTRASONIC VELOCITY WITH THE MECHANICAL PROPERTIES OF CAST STEEL

This scientific work is devoted to the study of communication ultrasound velocity with plastic properties and toughness cast steel 20GL in structurally inhomogeneous state. One of the major problems in solid state physics is the search for new control methods and patterns in the behavior patterns of the physical characteristics of metals in the external radiation on them. According to the results of the experiment revealed mathematical relationship, which allows to determine the toughness of the value of the speed of ultrasound in the metal and elastic modulus.

Текст научной работы на тему «Исследование связи скорости ультразвука с механическими свойствами литой стали»

«МАТЕРИАЛОВЕДЕНИЕ И МЕТАЛЛУРГИЧЕСКОЕ ОБОРУДОВАНИЕ И ТЕХНОЛОГИИ»

ИССЛЕДОВАНИЕ СВЯЗИ СКОРОСТИ УЛЬТРАЗВУКА С МЕХАНИЧЕСКИМИ СВОЙСТВАМИ ЛИТОЙ СТАЛИ

Павлов Александр Максимович

канд. физ.-мат. наук, доц. ВАК, проф. кафедры физики и технологий Восточно-Казахстанского государственного университета

Павлов Александр Викторович

Жилкашинова Альмира Михайловна

Сатбаева Зарина Аскарбековна

магистр естественных наук, научный сотрудник Восточно-Казахстанского государственного университета им. С. Аманжолова,

Республика Казахстан, г. Усть-Каменогорск Е-mail: zaika_1688@mail. т

Технические науки — от теории к практике № 8 (56), 2016г_

RESEARCH COMMUNICATION ULTRASONIC VELOCITY WITH THE MECHANICAL PROPERTIES OF CAST STEEL

candidate of Physical and Mathematical Sciences, Professor, Department of Physics and technology of the East Kazakhstan state university S. Amanzholov Kazakhstan, Ust-Kamenogorsk

master of Science, Head of Laboratory of technical diagnostics and control

"Vostokmashzavod" JSC, Kazakhstan, Ust-Kamenogorsk

candidate of Physical and Mathematical Sciences, Head of the Laboratory of energy saving and alternative energy a national scientific laboratory for

communities EKSU S. Amanzholov, Kazakhstan, Ust-Kamenogorsk

master of Science,

Researcher of the East Kazakhstan State University, S. Amanzholov,

Настоящая научная работа посвящена исследованию связи скорости ультразвука с пластическими характеристиками и ударной вязкостью литой стали 20ГЛ, в структурно-неоднородном состоянии.

Одной из важнейших задач в физике твердого тела является поиск новых методов контроля и закономерностей в модели поведения физических характеристик металлов при внешнем энергетическом воздействии на них.

По результатам эксперимента выявлена математическая зависимость, позволяющая определить значение ударной вязкости по скорости ультразвука в металле и модулю упругости.

This scientific work is devoted to the study of communication ultrasound velocity with plastic properties and toughness cast steel 20GL in structurally inhomogeneous state.

One of the major problems in solid state physics is the search for new control methods and patterns in the behavior patterns of the physical characteristics of metals in the external radiation on them.

According to the results of the experiment revealed mathematical relationship, which allows to determine the toughness of the value of the speed of ultrasound in the metal and elastic modulus.

Ключевые слова: ударная вязкость, скорость ультразвука, модуль упругости, сталь 20ГЛ, неразрушающий контроль.

Keywords: toughness, speed of ultrasound, the modulus of elasticity, 20GL steel, non-destructive testing.

Непрерывно возрастающий уровень требований к качеству деталей предполагает развитие новых, более точных методов неразрушающего контроля механических свойств сталей. Ударная вязкость при пониженной температуре, является определяющим параметром при оценке качества деталей эксплуатируемых при экстремальных температурных условиях и знакопеременных нагрузок.

Внутренние напряжения металла оказывают решающее влияние на механические свойства деталей, в частности на ударную вязкость, твёрдость, предел прочности и текучести. Зная комплекс физико-механических свойств, и внутренние напряжения, можно судить о поведении детали в конкретных условиях. При измерении ударной вязкости разрушающим способом можно лишь приближенно охарактеризовать склонность всего изделия к хрупкому разрушению, так как испытанию подвергается образец, вырезанный из конкретной части детали или треф пробы, которая в свою очередь не имеет отношения к самой детали. Неразрушающие испытания дают возможность провести измерения скорости ультразвуковой волны и тем самым значения ударной вязкости почти в любом месте изделия, что очень важно, например, для таких деталей как рама боковая и балка надрессорная.

Методы неразрушающего контроля ударной вязкости и упругости в настоящее время рассмотрены для конструкционных сталей перлитного класса в виде кованых заготовок и проката [7], для малоуглеродистых и низколегированных сталей после прокатки и термической обработки [5]. В работе [4] было проведено изучение корреляционных зависимостей между скоростью ультразвука, твердостью и ударной вязкостью в горячекатаной листовой стали 09Г2С. В отличие от вышеприведенных проката и кованых заготовок, неоднородность

структуры литого металла снижает точность ультразвукового контроля указанных характеристик. Данная тематика частично рассмотрена в работе [1], где предлагается акустико-эмиссионный метод неразрушаю-щего контроля внутренних дефектов литых деталей подвижного состава.

Методика проведения анализа.

Скорость распространения продольной ультразвуковой волны, генерируемой преобразователем с частотой 4 MHz, определяли на приборе УЗТ А 1209, используя режим калибровки на заданную толщину металла. Для чего, были изготовлены образцы с концентратором KCU и KCV, согласно ГОСТ 9454 [2] с разных плавок стали марки 20ГЛ, в количестве 20 шт., затем, на образце замеряли скорость распространения продольной и поперечной ультразвуковой волны при комнатной и пониженной температуре. Испытания на ударную вязкость проводили на маятниковом копре IMPACTP-300 с автоматической системой управления.

Статические испытания на растяжение цилиндрических образцов диаметром 10 мм проводили при комнатной температуре на машине одноосного статического нагружения "WAW-600C" с записью диаграмм растяжения в соответствии с ГОСТ 1497 [3], с измерением физического предела текучести, временного сопротивления, относительного равномерного удлинения и сужения.

Результаты исследований и их обсуждение.

Согласно проведенным исследованиям [7] ударная вязкость KCU связана с работой упругопластической деформации до появления трещины и с работой расширения трещины на все сечение образца. Ударная вязкость KCV, примерно равна второй работе. Таким образом, формула для ударной вязкости:

KCU = E • B-1 - Aa2B-1, (1)

где: E0, А и В - константы, определяемые из опыта. В [5] предлагается похожая формула связи KCU и V:

V = 8,0KCU + 2871. (2)

Здесь V - скорость поперечной волны.

Формулу (1) можно обосновать термодинамически. Первый закон термодинамики гласит, что изменение энергии системы равно работе внешних сил и полученному количеству теплоты:

Испытание на ударную вязкость осуществляется ударом. Следовательно, процесс разрушения образца можно считать адиабатическим. Тогда 2 = 0 и ио — Ц = А. Энергия Ц отличается от и не только температурой, но и другим расположением точек равновесия атомов, и энергией остаточной деформации:

где: а и ё - средние значения остаточных напряжений и деформаций, а а и Ц - константы. Тогда, заменяя ё через а (ё = а / Е, где Е -модуль упругости), получаем:

КCU = А — Ва2/ Е (5)

где: А и В - постоянные, определяемые из опыта. Модуль упругости связан со скоростью звука известным соотношением:

где: р - плотность стали.

Формула (5) получается и из диаграммы растяжения образца (рис. 1).

Рисунок 1. Типичная диаграмма растяжения стали 20ГЛ. Указаны координаты эллиптической функции отклика [6]

Линейный участок диаграммы описывает упругую деформацию, которая растет согласно закону Гука (ст = Е -в). Деформация будет оставаться упругой до предела текучести

Участок АВ описывает упруго-пластическую деформацию. Как показано в [6] этот участок диаграммы можно моделировать эллипсом с полуосями а =£в~£т и Ъ = ав — 0,5стг .

Работа внешней силы на этом участке будет определяться площадью прямоугольника со сторонами ев - вт, 0,5стг и 0,25 площади эллипса (0,25 п а Ъ):

А = (в — ет ) 0,5стг + 0,25 (ев — ет ) (ав — 0,5стг ) (8)

Нисходящий участок диаграммы ВС, описывающий разрушение образца, тоже моделируется эллипсом с полуосями: а =£Р-£В и Ъ2 =ав—ат . Значит, работа внешних сил на этом участке будет:

А3 = 0,25ж(еР -еВ)(аВ -аТ)

Согласно определению ударной вязкости она равна отношению работы деформирования и разрушения к площади сечения образца. Полная работа деформирования равна

где: V - объем тела. В нашем случае V = l-S, где l - длина образца, S - площадь поперечного сечения. Следовательно:

KCU = A = l [ads . S [

Сложив (7), (8) и (9) получим полную работу А внешних сил:

Поскольку диаграммы получались при растяжении образца, а разрушение образца при определении ударной вязкости происходит при деформации изгибом, то в предыдущей формуле необходимо поставить коэффициент пропорциональности, т. е.

кси = Р1 (А + А + А ) (10)

Используя (7), (8) и (9), для А получаем: А = ё (0,5^ + 0,125яет7) + 0,25жер (ав — ст7) + 0,125жтат — 0,25жетав

Используя опытные данные для соответствующих значений е и а, приходим к следующей формуле, связывающей ударную вязкость и скорость звука

кси = 47 — 1,35-10—9(11)

Здесь стГ - предел текучести. Как показано в [7], этот предел можно определить серийным дефектоскопом.

В качестве доказательства работоспособности данной формулы было проанализировано около 50 образцов с разных плавок, методом сравнения показаний маятникового копра и значений, полученных расчетом по формуле (11). Установлено, что при значении ударной вязкости определенной на маятниковом копре в пределах 14-24 Дж/см2, погрешность измерения составляет около 15 %, что конечно недопустимо. Однако в пределах от 24 до 50 Дж/см2, выведенная формула достаточно точно отражает реальное значение ударной вязкости с погрешностью порядка 3 %.

Например: образец плавки № 311 имеет значение ат = 329,5 МПа, V = 6036 м / с, подстановка этих чисел в формулу (11)

дает КСи = 42,8 Дж/см2, значение определенное по маятниковому копру - 43,0 Дж/см2. Образец плавки № 238 ат= 516 МПа, V = 5977 м/ с, КСи = 37,0, значение по маятниковому копру -37,2 Дж/см2.

Так как при получении формулы (11) использовалась полная работа деформации и разрушения, следовательно, данную формулу можно использовать как для измерения KCV так и для KCU, с учетом изменения коэффициентов.

1. Полученная формула (11), в сочетании с указанной методикой замера скорости продольной ультразвуковой волны вполне могут быть использованы при оценке ударной вязкости стали 20ГЛ, в интервале значений от 24 до 50 Дж/см2.

2. Достаточно простая реализация данного метода, дает возможности разработки малогабаритной аппаратуры с последующим созданием методики контроля ударной вязкости по частотным и временным характеристикам, при пониженных температурах. Данный метод позволит избежать трудности с изготовлением образцов с V-образным надрезом, контролем геометрических размеров и тем самым повысить точность измерения значения ударной вязкости. Также положительными факторами будет экономия металла, трудовых и временных ресурсов для изготовления образцов.

1. Бобров А.Л. Повышение достоверности неразрушающего контроля литых деталей подвижного состава: Дисс. канд. техн. наук: 05.02.11 / СГУПС. -Новосибирск, 2000. - 142 с.

2. ГОСТ 9454-78 Металлы. Метод испытания на ударный изгиб при пониженных, комнатной и повышенных температурах.

3. ГОСТ 1497-87 Металлы. Методы испытаний на растяжение.

4. Зуев Л.Б., Полетика И.М., Ткаченко В.В., Громов В.Е. Ультразвуковой контроль механических свойств стали в структурно-неоднородном состоянии. Институт физики прочности и материаловедения СО РАН, Вестник ТГУ, т. 5, вып. 2-3, Томск, 2000 г.

5. Куликова О.А. Разработка методики ультразвукового контроля ударной вязкости горячекатаной листовой стали: Дис. Канд. тех. наук: 05.16.01/ТГПУ. - Томск, 2000. - 109 с.

6. Павлов А.М., Павлов А.В. Особенности упругопластической деформации стали 20ГЛ. // Локомотивы. XXI век: материалы III Международной научно-технической конференции, посвященной 85-летию со дня рождения д.т.н., профессора В.В. Стрекопытова, Санкт-Петербург, 17-19 ноября 2015 - С. 100-105.

7. Сухарев Е.М. Исследование связи скорости ультразвука с ударной вязкостью и разработка методики контроля качества конструкционных сталей: дисс. канд. техн. наук: 05.02.11 / НГТУ. - Новосибирск, 2000. - 132 с.

Читайте также: