Скорость выхода металла из валков

Обновлено: 04.07.2024

Современная теория прокатки полагает, что в очаге деформации существуют три зоны. Зона отставания, опережения и прилипания.

На входе в очаг деформации наблюдается явление отставания, то есть скорость вращения валков больше скорости прокатываемого металла, на выходе из него – явление опережения, то есть окружная скорость валков меньше скорости прокатываемого металла, но согласно законам механики должна существовать зона перехода от участков замедления к участкам ускорения. Зона прилипания является переходной зоной от зоны отставания к зоне опережения, то есть скорость прокатываемого металла в этой зоне равна окружной скорости валков

Градацией раздела зоны отставания и зоны опережения служит критическое или нейтральное сечение, которое характеризуется углом. Угол, определяющий положение нейтрального сечения, называется нейтральным, или критическим.

Опережение и отставание, как относительные величины, определяются в процентах. Величина опережения находится в пределах от десятых долей процента до нескольких процентов.

Опережение определяется по формулам:

где ;

.

| 60 |

радиус валков, мм;

Нейтральный угол определяется по формуле:

| а |

| Рисунок 11 – Определение опережения опытным путём. |

| a |

|

| a |

После прокатки на полосе остаются отпечатки, расстояние между которыми равно подсчитывают величину опережения по формуле:

| 61 |

Определите величину опережения при прокатке.

Таблица 29 - Исходные данные

| № варианта | Толщина полосы до прокатки, | Диаметр валков, D, мм | Коэффициент трения, f | Относительное обжатие, |

| 1 | 50 | 300 | 0,3 | 20 |

| 2 | 80 | 300 | 0,3 | 20 |

| 3 | 100 | 500 | 0,35 | 25 |

| 4 | 120 | 500 | 0,36 | 25 |

| 5 | 130 | 650 | 0,38 | 25 |

| 6 | 150 | 650 | 0,4 | 26 |

| 7 | 180 | 850 | 0,42 | 26 |

| 8 | 200 | 850 | 0,45 | 27 |

| 9 | 250 | 950 | 0,46 | 30 |

| 10 | 300 | 950 | 0,47 | 30 |

| 62 |

Задача

При прокатке заготовки толщиной f = 0,56, относительное обжатие

| f = 0,56 D = 630 мм. |

1) Определяем толщину полосы после прокатки

2) Определяем абсолютное обжатие

3) Определяем угол трения

4) Определяем угол захвата

5) Определяем нейтральный (критический) угол

6) Определяем опережение

При прокатке заготовки опережение составило 3%.

| 63 |

Определить толщину полосы до и после прокатки. Уширением в расчётах пренебречь.

Таблица 30 - Исходные данные

| № варианта | Опережение, | Скорость валков, | Скорость полосы на входе в валки, | Абсолютное обжатие, |

| 1 | 2,0 | 2,5 | 2,0 | 25,0 |

| 2 | 2,1 | 2,7 | 2,0 | 30,0 |

| 3 | 2,2 | 3,0 | 2,2 | 30,0 |

| 4 | 2,3 | 3,2 | 2,2 | 35,0 |

| 5 | 2,4 | 3,5 | 2,8 | 40,0 |

| 6 | 2,5 | 4,0 | 3,0 | 40,0 |

| 7 | 3,0 | 4,5 | 3,5 | 60,0 |

| 8 | 4,0 | 5,0 | 4,0 | 80,0 |

| 9 | 5,0 | 5,5 | 4,5 | 90,0 |

| 10 | 7,0 | 5,6 | 4,0 | 100,0 |

| 64 |

| = 2 = 1,2 = 2,3 мм |

1) Определяем скорость выхода металла из валков

2) Определяем коэффициент вытяжки

3) Определяем толщину полосы до прокатки

4) Определяем толщину полосы после прокатки

Толщина полосы до прокатки

| 65 |

Задача №1

Перед прокаткой на валках диаметром D = 600 мм был набит керн, расстояние между отпечатками на прокатанной полосеЗадача №2

При прокатке стального листа на стане с диаметром валков D = 500 мм

с толщиной 4 мм, скорость валков . Определить нейтральный угол, если скорость полосы на выходе .

Задача №3

При прокатке полосы толщиной 2 мм опережение составило D = 350 мм.

Задача №4

При прокатке заготовки на непрерывном заготовочном стане опережение составило D = 630 мм, исходная высота раската 20%.

Задача №5

Опережение при прокатке полосы с начальной толщиной 10%. Окружная скорость валков равна , скорость полосы в плоскости входа ее в валки = 1,2

Задача №6

Опережение равно 2 1,1Задача №7

При прокатке заготовки толщиной D = 570 мм, угол захвата составил 8 0 . Определить опережение.

Задача №8

При прокатке полосы нейтральный угол составил 5 5,15 15 мм.

| 66 |

При прокатке стального листа на стане 500 с толщины 4 мм, скорость валков составила . Определить нейтральный угол, если скорость полосы на выходе 10

Влияние переднего натяжения на опережение и скорость выхода полосы из валков

Пример 9. На толстолистовом стане 4220 с диаметром рабочих валков 930 мм прокатали лист толщиной 8 мм из стали 20. Определить скорость прокатки, если известно, что относительное обжатие в последнем проходе составляло 22,3%, а средняя скорость деформации равнялась 40,35 с -1 .

1. Определяем начальную толщину полосы :

10,3 мм.

2. Находим абсолютное обжатие полосы:

Dh = h0 – h1 = 10,3 – 8 = 2,3 мм.

3. Определяем длину дуги захвата полосы валками:

32,70 мм.

4. Определяем скорость прокатки через среднюю скорость деформации:

5,91 м/с .

Пример 10. Полоса толщиной 3 мм входит в последнюю клеть чистовой группы НШС 1700 холодной прокатки со скоростью 14,5 м/с, что на 15,2% меньше, чем скорость валков. Определить скорость деформации, толщину полосы в нейтральном сечении и величину опережения, если известно, что толщина полосы на выходе из последней клети равна 2,5 мм. Рабочие валки во всех клетях шлифованные из отбеленного чугуна диаметром 500 мм.

1. Вычисляем абсолютное и относительное обжатие в последней клети:

Dh = hn-1 – hn = 3 – 2,5 = 0,5 мм ; e = = 0,167.

2. Определяем длину дуги захвата металла валками:

ld = 11,18 мм .

3. Используя равенство VП5 = VB6 (1 – S06), рассчитаем скорость валков в последней клети:

vв6 = м/с .

4. Исходя из закона секундных объемов vп1 hп1 = vв hg = vп6 hп6 , вычисляем скорость полосы на выходе из последней клети:

vП6 =

5.. Находим величину опережения в последней клети:

S6 = = 1,75% .

6. Вычисляем толщину полосы в нейтральном сечении:

hg = .

7. Определяем среднюю скорость деформации полосы:

U =

Пример 11.Определить длину полосы, находящуюся между третьей и четвертой клетью НШС холодной прокатки, если h3 = 1,05 мм и h4 = 0,75 мм, скорость прокатки v3 = v4, а длина между клетями 6 м. Прокатка идет без натяжения.

Из условия постоянства секундных объёмов для 3 и 4 клети следует, что скорость прокатки в 4-ой клети должна быть v4 = lV3 , т. е. больше на величину коэффициента вытяжки.

1. Находим коэффициент вытяжки

λ =

Таким образом, скорость прокатки V4 должна бытьв 1,4 раза больше V3 . Но по условию скорости прокатки в клетях равны, а значит, прокатка будет проходить с петлей между клетями. Весь деформированный металл пойдет в удлинение между клетями:

2. Определяем длину полосы между клетями

Пример 12. Полоса толщиной 25 мм прокатывается в первой чистовой клети НШС 2500 с абсолютным обжатием 9,2 мм и коэффициентом трения 0,478. Перед второй клетью полоса имеет скорость 7,84 м/с. Диаметр валков в обеих клетях 800 мм. Определить скорость прокатки в первой клети стана.

1. Определяем толщину полосы перед второй клетью

h1 = h0 - Dh = 25 – 9,2 = 15,8 мм.

2. Вычисляем угол захвата металла валками в первой клети

0,1516 рад.

3. Находим нейтральный угол

0,0638 рад.

4. Определяем толщину полосы в нейтральном сечении

hg = h1 + D(1 – cos g) = 15,8 + 800(1 – cos(0,0638)) = 17,4 мм.

5. Вычисляем скорость прокатки в первой клети.

Так как скорость полосы и скорость валков (скорость прокатки) в нейтральном сечении равны, то, используя закон постоянства секундных объемов hg vв = h1 v1 , запишем

Vв =

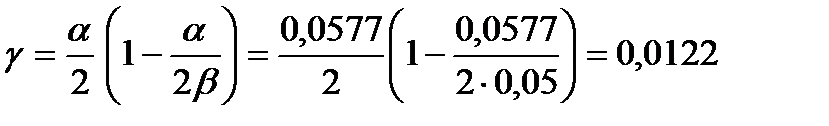

Пример 13. Полосу толщиной 2,5 мм прокатали в последней клети НШС холодной прокатки со скоростью 15,63 м/с и относительным обжатием 13,8%. Валки из кованой стали, шлифованные диаметром 710 мм. Прокатка проходила без натяжения с охлаждением валков 10% эмульсией (Км = 0,98). Определить скорость полосы на выходе из последней клети стана.

1. Определяем толщину полосы на входе в последнюю клеть

h0 =

2. Вычисляем абсолютное обжатие в последней клети стана

3. Находим угол захвата металла валками

a = 0,0336 рад.

4. Вычисляем коэффициент трения в контакте металла с валками

f = Kм 0,0373.

4. Принимаем угол трения равным коэффициенту контактного трения, т. е.

b = f = 0,0373 .

5. Определяем нейтральный угол

g = 0,0092.

6. Находим величину опережения на выходе из валков последней клети.

Так как толщина полосы в нейтральном сечении hg неизвестна, то используем формулу Головина – Дрездена

S1 =

7. Определяем скорость полосы на выходе из валков последней клети

Пример 14. Определить коэффициент натяжения между третьей и четвертой клетью НШС 2500 при прокатке тонкой полосы, если известно, что константы клетей равны 52500000 и 62500000 мм 3 /с соответственно.

Используя известное соотношение Сп-1 = К Сп, определяем коэффициент натяжения между третьей и четвертой клетью:

Расчет скоростей движения полосы и окружной скорости валков при непрерывной прокатке в двухклетьевой группе прокатного стана

1. Определяем или считаем заданными условия контактного трения и пределы текучести металла по клетям стана, т.е. значения f, 2К заранее известны.

2. Выбираем режим натяжения по клетям стана: заднее s01, переднее s11 – натяжения в первой и s02 , s12 – во второй клетях, значения которых не должны превышать допустимых процентов предела текучести полосы.

3. Принимаем существующий режим обжатий: толщину на входе h01 и выходе h11 в первой и на выходе h12 второй клети, а также скорость вращения валков v2 второй (последней) клети стана.

4. Определяем опережение полосы в валках второй (последней) клети стана

5. Определяем скорость полосы vп2 на выходе из второй клети стана, используя величину опережения S2 .

6. Вычисляем постоянную (константу) непрерывного стана, т.е. величину С.

7. Определяем опережение полосы S1 в валках первой клети.

8. Используя уравнение постоянства секундных объемов, определяем окружную скорость вращения валков первой клети vв1 .

9. Вычисляем скорость полосы на выходе из первой клети vп1.

Примеры расчета

Пример 1. Полоса толщиной 8,1 мм прокатывается в клети с обжатием 2,7 мм

и со скоростью 13,86 м/с выходит из валков. Определить скорость полосы на входе в клеть.

1. Находим толщину полосы на выходе из клети

2. Вычисляем коэффициент вытяжки

3. Определяем скорость полосы на входе в клеть. Так как v1 = λ v0 , то

v0 =

Пример 2. Определить скорость движения полосы на входе, выходе из валков и среднюю скорость деформации при прокатке металла на стане с рабочими валками диаметром 300 мм. Условия процесса характеризуются следующими данными: h0 = 2 мм, h1 = 1,5 мм, f = 0,05. Скорость прокатки v = 5 м/с .

1. Определяем угол захвата

a =

2. Так как процесс прокатки простой и захват металла свободный, то принимаем, что угол трения численно равен коэффициенту контактного трения

b = f = a = 0,0577 рад .

3. Вычисляем нейтральный угол

рад = 0,699 град.

4. Определяем опережение по формуле Финка

= 1,5%.

5. Рассчитываем величину отставания по формуле А.И. Целикова

= 23,7%.

6. Определяем скорость полосы на входе в зону деформации (в зев валков)

7. Вычисляем скорость полосы на выходе из валков:

8. Определяем среднюю скорость деформации полосы по формуле:

Пример 3. Определить скорость рольганга блюминга 1500 после выхода из валков слитка с поперечным сечением 760×1030 мм из стали 08кп. Скорость прокатки 2,86 м/с, абсолютное обжатие 60 мм, температура слитка 1240ºС.

1. Определяем угол захвата металла валками

0,2828 рад.

2. Вычисляем коэффициент контактного трения

f = 1,05 – 0,0005 T – 0,056 V = 1,05 – 0,0005× 1200 – 0,056× 2,86 = 0,290 .

3. Принимаем угол трения равным коэффициенту контактного трения, т. е.

b = f = 0,290 рад .

4. Вычисляем нейтральный угол

0,0724 рад.

5. Определяем опережение полосы с учетом уширения, используя формулу А.А. Королева

S1 = = 0,0049.

6. Находим скорость полосы на выходе из валков, которая должна быть равна скорости рольганга

Пример 4. Определить скорость прокатки в клети №8 непрерывного 14-ти клетевого стана 320 горячей прокатки, если известно, что из клети № 9 с валками диаметром D9 = 330 мм при числе оборотов валков n9 = 450 об/мин выходит полоса толщиной h9 = 7 мм и шириной b9 = 82 мм. Толщина полосы на выходе из клети № 8 h8 = 9 мм. Прокатка идет без натяжения. Учет уширения обязателен.

1. Вычисляем абсолютное обжатие полосы в клети № 9:

2. По формуле Зибеля находим уширение полосы на выходе из клети №9

мм .

3. Определяем ширину полосы на выходе из клети № 8:

4. Определяем окружную скорость (скорость прокатки) валков в клети №9:

5. Вычисляем константу (постоянную) непрерывного стана:

С = Vв9 h9 b9 = 7,77×7×82×1000 = 4460000 мм 3 /с .

6. Из уравнения постоянства секундных объёмов

определяем скорость прокатки в клети № 8

Пример 5. Полоса входит в первую клеть чистовой группы НШС горячей прокатки со скоростью 1,30 м/с, что на 5,7% меньше скорости валков. Определить скорость прокатки (скорость валков) в седьмой клети, если известно, что скорости во всех клетях согласованы и суммарный коэффициент вытяжки равен 9,25.

1. Вычисляем скорость валков (скорость прокатки) в первой клети стана:

Vв1 = 1,38 м/с.

2. Определяем скорость прокатки в последней клети стана

vв7 = λ vв1 = 9,25 ∙1,38 = 12,77 м/с .

Пример 6. Полоса с поперечным сечением 2,8×2350 мм выходит из предпоследней клети чистовой группы НШС горячей прокатки со скорость 14,96 м/с, что на 4,4% больше скорости валков. Коэффициент натяжения между последней и предпоследней клетью К = 0,91. Определить скорость прокатки и постоянную последней клети.

1. Определяем скорость валков (прокатки) в предпоследней клети стана:

м/с.

2. Определяем константу предпоследней клети:

Сn-1 = vп h b = 14,96×2,8×2350×1000 = 98400000 мм 3 /с.

3. Определяем константу последней клети:

Cn-1 = К Сn ; Сn =

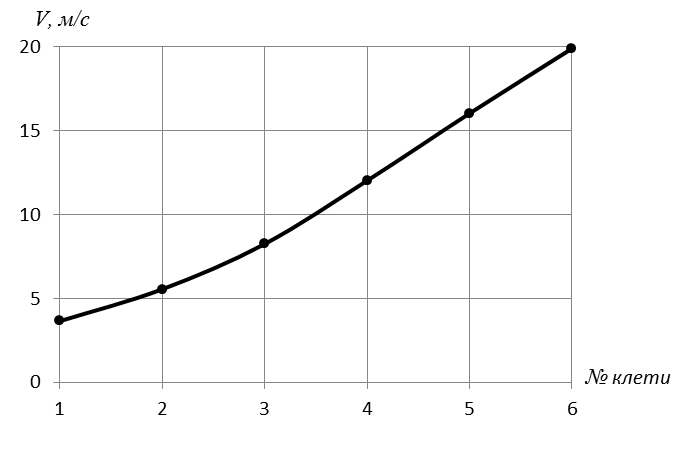

Пример 7. Из валков клети №7 чистовой группы клетей широкополосного стана 2000 горячей прокатки со скоростью 23,1 м/с прокатали полосу толщиной 2,5 мм и шириной 1650 мм. Определить скорости прокатки полосы в остальных клетях стана, если известен режим обжатий по клетям, мм: h0 = 25; h1 = 15,8; h2 =10,4; h3 = 7,0; h4 = 4,8; h5 = 3,6; h6 = 2,9. Построить график изменения скорости прокатки по клетям.

1. Определяем постоянную непрерывного стана

С= v7 b7 h7 = 23,1× 1650× 2,5× 10 3 = 95300000 м/мм 3 .

2. Вычисляем скорость прокатки в каждой клети

v6 = 5 =

v4 = 3 =

v2 = 1 =

3. Строим график изменения скорости прокатки по клетям (рис 3.1)

Рис.3.1. Зависимости изменения скорости прокатки

по клетям на непрерывном стане

Пример 8. Определить и построить графики влияния переднего натяжения на опережение и скорость выхода переднего конца полосы из листового стана, имеющего диаметр рабочих валков 520 мм. Толщина полосы до прокатки 2,07 мм, после прокатки 1,8 мм, коэффициент контактного трения f = 0,05, предел текучести полосы после прокатки ss1 = 375 МПа, валки вращаются со скоростью vв = 24 м/с. Переднее натяжение изменяется и может принимать следующие значения: s1 = 0,05; 0,1; 0,15; 0,20 ss1.

1. Вычисляем абсолютное обжатие полосы

Dh = h0 – h1 = 2,07 – 1,8 = 0,27 мм .

2. Находим длину дуги захвата металла валками

8,38 мм.

3. Определяем переднее удельное натяжение полосы:

s1 = 0,05 sS1 = 0,05 × 375 = 18,75 МПа;

s2 = 0,1 sS1 = 0,1 × 375 = 37,5 МПа;

s3 = 0,15 sS1 = 0,15 × 375 = 56,25 МПа;

4. Находим коэффициенты натяжения заднего и переднего концов полосы:

d = 3,10;

x0 = 1, так как s0 = 0;

x11 = 0,957; x12 = 0,913;

x13 = 0,870; x14 = 0,826.

5. Рассчитываем опережение с учетом натяжения:

S11 = 0,056;

S12 = 0,064;

S13 = 0,072;

S14 = 0,081.

6. Определяем скорость выхода металла из валков для каждого случая:

7. Строим графики влияния переднего натяжения на опережение и скорость выхода переднего конца полосы из валков клети (рис.3.2), предварительно занеся необходимые данные в таблицу 3.1.

Кинематика процесса прокатки

Появление избытка сил трения и их рост по мере перехода от начального момента захвата металла к установившемуся процессу влечет за собой появления опережения - когда скорость выхода металла из валков превышает скорость самих валков в направлении движения полосы. Наличие опережения при прокатке вытекает из условия равновесия в условиях статического положения или равномерного прямолинейного движения: сумма проекций всех сил на ось равна нулю. Если имеется избыток сил трения в установившемся процессе, то должна появиться какая-то сила, компенсирующая этот избыток. Это обеспечивается возникающим проскальжеванием полосы на некотором участке поверхности валков вблизи выхода вследствие опережения. В зоне опережения силы трения направлены со стороны валков против перемещения металла.

Опережение обычно выражается в процентах:

где − окружная скорость валков;

− скорость переднего конца полосы.

Обычно опережение равно .

Наряду с увеличением скорости переднего конца полосы по отношению к скорости валков имеет место и уменьшение скорости заднего конца. Данное явление называется отставанием. Отставание также выражается в процентах:

где − скорость полосы в плоскости входа;

Используя закон постоянства объема можно получить связь между опережение и отставанием:

Точное знание скорости полосы при входе и выходе, из валков, важно при определении частоты вращения валков в связи с режимом обжатий в непрерывных станах, в которых полоса одновременно прокатывается в нескольких валках.

Ввиду наличия скоростей металла в очаге деформации как меньших окружной скорости валков, так и больших, обязательно имеется сечение, в котором скорость металла равна скорости валков. Такое сечение называется критическим сечением, а центральный угол, отвечающий этому сечению, называется критическим углом.

Перемещаясь по поверхности валков частицы металла, как и силы трения, меняют направление своего движения.

Помимо непрерывного проскальзывания металла по контактной поверхности валков, в очаге деформации может присутствовать участок, где проскальзывание отсутствует. Такой участок называется зоной прилипания.

Для расчетов скоростей входа и выхода металла из валков необходимо знать зависимость опережения от технологических факторов:

Следует обратить внимание, что природа опережения зависит не только от сил трения, но и от закона наименьшего сопротивления − перемещение частиц в направлении наименьшего сопротивления, т.е. в направлении кратчайшей нормали к контуру контактной поверхности. Поэтому на опережение, помимо трения, влияют диаметр валков, толщина деформируемой полосы, поперечная деформация, натяжение полосы.

Поперечная деформация

При прокатке смещенный объем по высоте деформируемого тела увеличивает преимущественно длину полосы. Наряду с этим имеет место и увеличение ее ширины. Это явление называется уширением:

Более полно поперечную деформацию характеризует относительное уширение: .

Установлено, что на величину и характер развития уширения при прокатке влияет множество факторов: обжатие , распределение обжатий по проходам, относительное обжатие , форма очага деформации, т.е. отношение между длиной очага деформации и средней высотой полосы, диаметр валков, коэффициент трения, переднее и заднее натяжение и др.

По данным ряда исследований, вполне удовлетворительные результаты дает формула В. П. Бахтинова для расчета уширения при прокатке:

Из формулы видно, что чем выше обжатие, тем больше уширение.

Вместе с тем, на уширение оказывает заметное влияние и дробность деформации. Суммарное уширение за несколько проходов в условиях одинаковой общей высотной деформации получается при меньшем числе проходов, или в один проход.

Чем выше диаметр валков при одном и том же обжатии и высоте полосы − тем больше уширение. Изменение трения на конкретной поверхности ведет к изменению напряжений в продольном и поперечном направлениях.

Прокатные изделия.

Металлургическая промышленность выпускает разнообразные виды проката, отличающиеся по форме поперечного сечения и размером. Все эти изделия, перечень которых называется сортаментом, как правило, стандартизированы.

Весь сортамент можно разбить на 4 группы:

- специальные виды проката.

Наиболее разнообразной группой является сортовой прокат, который разделяется на профили:

- простые (круг, квадрат);

- фасонные профили (уголок, швеллер, шестигранник и т.д.);

- специального назначения (рельсы, профили судостроения, сельхозмашиностроения, электропромышленности и т.д.).

Кроме того, сортовой прокат подразделяется на крупносортный, среднесортный, мелкосортный и катанку (5,5÷9 мм в диаметре).

В зависимости от способа производства листовой прокат подразделяется на 3 основные группы:

- горячекатанные листы толстые (> 4мм.);

- горячекатанные листы тонкие (< 4мм.);

- холоднокатанные листы (0.02 ¸ 4мм.).

Трубы, изготавливаемые на прокатных станах бывают:

- сварные (со швом).

Помимо круглых труб производят трубы прямоугольные, с переменными размерами в сечении.

Папиллярные узоры пальцев рук - маркер спортивных способностей: дерматоглифические признаки формируются на 3-5 месяце беременности, не изменяются в течение жизни.

Общие условия выбора системы дренажа: Система дренажа выбирается в зависимости от характера защищаемого.

© cyberpedia.su 2017-2020 - Не является автором материалов. Исключительное право сохранено за автором текста.

Если вы не хотите, чтобы данный материал был у нас на сайте, перейдите по ссылке: Нарушение авторских прав. Мы поможем в написании вашей работы!

Кинематические условия продольной прокатки

В зависимости от положения полосы в очаге деформации различают три стадии прокатки: захват металла валками, установившийся процесс и выброс металла из валков.

Первая стадия начинается с момента захвата металла, продолжается в процессе заполнения очага деформации и заканчивается, как только передний конец полосы выйдет за пределы плоскости выхода металла из валков. Это неустановившаяся стадия, поскольку в процессе заполнения очага деформации происходит изменение практически всех параметров процесса прокатки.

Вторая стадия – установившийся процесс прокатки, начинается с момента образования переднего конца некоторой длины за плоскостью выхода металла из валков и длится до момента приближения заднего конца полосы непосредственно к плоскости входа металла в валки. В этой стадии значения всех параметров прокатки выдерживаются примерно на одном уровне.

Третья стадия начинается с момента приближения заднего конца полосы непосредственно к плоскости входа металла в валки, длится в течение освобождения очага деформации и заканчивается, как только задний конец полосы пересечет плоскость выхода металла из валков. Как и первая, это неустановившаяся стадия процесса прокатки.

Посмотрим, как изменяется соотношение сил, действующих на полосу, при переходе от неустановившегося к установившемуся процессу прокатки.

По мере продвижения материала вглубь очага деформации точка приложения нормальной силы будет передвигаться по направлению к плоскости выхода и при достижении установившегося процесса нормальная сила займет положение под углом j к линии центров валков (рис.3.11).

Тогда условие захвата металла в установившемся процессе будет . Если принять, что нормальные напряжения равномерно распределяются по длине очага деформации, то нормальная сила будет делить угол захвата пополам, т.е. .

Следовательно, в установившемся процессе условие захвата металла валками будет иметь вид: или .

Отсюда следует весьма важный с практической точки зрения вывод. Наиболее трудным в смысле осуществления захвата металла валками является начальный период прокатки. Если же он состоялся, то в условиях установившегося процесса появляется возможность примерно двукратно увеличить угол захвата и соответственно обжатие.

Зависимость коэффициента трения от условий прокатки.

1. При прокатке в стальных валках коэффициент трения на 15…20% больше, чем при прокатке в чугунных.

2. Чем больше шероховатость поверхности валков и/или полосы, тем выше коэффициент трения (см. табл.3.1).

3. С повышением содержания углерода в стали коэффициент трения снижается. При прокатке легированных сталей он в 1,2…1,6 раза больше, чем при прокатке углеродистых сталей.

4. В зависимости от температуры прокатки коэффициент трения вначале увеличивается, достигая максимума при 500…800 o C. Затем, при дальнейшем увеличении температуры он снижается (рис.3.12). Полагают, что основное влияние на коэффициент трения оказывает не собственно температура, а окалина на поверхности полосы. Образующийся при нагреве окисный слой, как абразив, способствует увеличению коэффициент трения. При повышенных температурах он размягчается и начинает действовать как смазка.

5. С увеличением скорости прокатки коэффициент трения снижается. По данным Таффеля особенно интенсивно он снижается в интервале скоростей 2…3 м/сек (рис.3.13).

6. При увеличении контактных напряжений коэффициент трения проявляет тенденцию к увеличению.

7. применение смазки способствует снижению коэффициента трения (см. табл.3.1).

Предложено множество формул для определения коэффициента трения. Одной из наиболее ранних и достаточно удачных является формула экелунда:

f = 1,05 – 0,0005t, где t – температура прокатки.

Она получена экспериментальным путем при прокатке стали с содержанием углерода 0,15% при t ³ 700 o C в стальных валках. Формулы многих других авторов структурно не отличаются от формулы Экелунда – изменяются лишь значения свободного члена и множителя при температуре.

Наиболее удачно усовершенствовали формулу Экелунда Бахтинов и Штернов, введя в нее три дополнительных коэффициента:

где К1 - учитывает материал валков. Для стальных он равен единице, для чугунных – 0,8;

К2 - учитывает скорость прокатки. При V £ 1 м/сек. он равен единице и плавно снижается до 0,4 при V £ 16 м/сек.;

К3 - учитывает материал прокатываемой полосы. Для углеродистой стали он равен единице, для легированных – 1,2…1,6.

Существует ряд методов экспериментального определения коэффициента трения. По одному из них - методу максимального угла захвата, - вычисляют величину обжатия при максимальном угле свободного захвата и по ней определяют его значение по формуле . Полученное значение a (в радианах) приравнивают коэффициенту трения.

4.1. Опережение и отставание.

Если измерить скорость полосы на входе и выходе из валков (соответственно Vн и Vh ) и сопоставить ее с окружной скоростью валков Vв (рис.4.1.), то окажется, что они связанны неравенством Vн < Vв < Vh , т.е. задний конец отстает, а передний опережает валки. Эти явления – входа полосы в валки со скоростью, меньшей окружной скорости валков, называют отставанием (Sн), а выхода полосы из валков со скоростью, выше окружной скорости валков – опережением (Sh). Какова их природа? При продольной прокатке валки сообщают полосе переносную скорость Vв. Кроме того, в процессе обжатия большая часть металла в соответствии с законом наименьшего сопротивления будет смещаться против хода прокатки с некоторой скоростью V¢, а меньшая часть – по ходу прокатки со скоростью V¢¢. И тогда скорость задней части полосы будет (Vв - V¢), а передней (Vв + V¢¢), что и приводит к упомянутому выше неравенству.

Таким образом, опережение образуется за счет смещения частиц металла в направлении прокатки, а отставание - за счет смещения частиц металла против направления прокатки.

С практической точки зрения более важно знать величину Sh, поскольку она непосредственно связана с Vh, а это есть не что иное, как скорость прокатки – один из важнейших параметров продольной прокатки.

Поэтому в дальнейшем будем рассматривать в основном опережение.

Посмотрим, как будет изменяться скорость металла и валков по длине очага деформации. Горизонтальная проекция окружной скорости валков в любой точке очага деформации будет Vв × cosj, где угол j - текущий центральный угол очага деформации, изменяющийся от a до нуля. Тогда горизонтальная проекция окружной скорости валков в плоскости входа будет , а в плоскости выхода - Vв (рис.4.2.).

Скорость металла в очаге деформации будет изменяться от Vн на входе до Vh – на выходе металла из валков. Характер этого изменения определяется, исходя из закона постоянства объема. Через плоскость входа в единицу времени пройдет Fн × Vн металла, а через плоскость выхода – Fk Vh, где Fн и Fк площадь поперечного сечения полосы на входе и выходе из валков, соответственно. Поскольку Fн × Vн = Fk Vh, то . Аналогично можно определить скорость течения металла в любом сечении очага деформации.

Из неравенства Vн < Vв < Vh следует, что в очаге деформации существует такое сечение, где скорость металла и валков совпадает. Это вертикальное сечение называют нейтральным или критическим, а соответствующий ей центральный угол – нейтральным или критическим углом g. Зона от a до g называется зоной отставания, а от g до нуля – зоной опережения (рис. 4.2.).

Таким образом, в зоне отставания валки опережают металл, а в зоне опережения, наоборот, металл опережает валки. Поэтому силы трения в зоне отставания совпадают с направлением прокатки, а в зоне опережения – противонаправлены.

Опережение можно определить по разности скоростей полосы и валков, отнесенной к скорости валков (обычно выражают в процентах):

Но более удобно выражать Sh через величину пути, пройденного полосой (lh) и валками (lв) в единицу времени: , %.

Значение ln и lв легко определить, например, методом керновых отпечатков (рис.4.3.).

Для определения Sh предложено немало формул. Более употребительными являются формула Финка:

и формула Головина-Дрездена: .

Последняя, по сути, является упрощенной формулой Финка.

Для вычисления опережения по этим формулам необходимо знать величину g. Для ее определения И.М.Павлов предложил формулу .

Каковы предельные значения g? При a = 0 и g = 0. При естественном начальном захвате a = b, а . Это его максимальное значение. При a = 2b угол g = 0. При этом и Sh = 0. То есть, в последнем случае на всем протяжении очага деформации имеет место только одна зона – зона отставания, валки буксуют по полосе, процесс прокатки прекращается.

Отчего зависит опережение?

1. При увеличении диаметра валков и опережение увеличивается.

2. При увеличении толщины полосы опережение уменьшается.

3. При увеличении обжатия опережение вначале увеличивается, а затем, достигнув максимума, уменьшается. Это, кстати, следует и из зависимости g от a.

4. При увеличении коэффициента трения и опережение увеличивается. Поэтому все факторы, которые влияют на коэффициент трения, в таком же направлении влияют и на опережение.

Рассматривая скоростные условия прокатки, следует отметить, что кроме скорости прокатки в теории прокатки широко используют понятие скорости деформации. Она зависит от скорости прокатки, но в отличие от нее учитывает еще параметры очага деформации и относительное обжатие.

А.И. Целиков предложил следующую формулу для ее определения: , сек -1 .

Скорость деформации изменяется в широких пределах – от 0,1 сек -1 на обжимных станах до 1000 сек -1 на современных проволочно-мелкосортных станах.

4.2.Уширение при продольной прокатке.

При продольной прокатке происходит уменьшение высоты полосы, а смещенный объем металла может перемещаться в двух направлениях – в продольном (в длину) и в поперечном (в ширину). При этом количество металла, смещаемого в том или ином направлениях, определяется законом наименьшего сопротивления.

Смещение металла в поперечном направлении называется уширением.

Напомним, что наиболее употребляемыми показателями уширения являются: абсолютное уширение , мм, коэффициент уширения и показатель уширения .

Различают три вида уширения: свободное (естественное), ограниченное (стесненное) и вынужденное.

Свободным называется уширение, когда поперечному течению металла ничто не препятствует, кроме сил контактного трения.

Ограниченное уширение имеет место, когда поперечное течение металла встречает какое-либо противодействие (например, создаваемое боковыми стенками калибра или вертикальными валками).

Вынужденное уширение обычно является следствием неравномерного обжатия полосы по ширине, когда вытяжке более обжимаемых участков полосы препятствуют менее обжимаемые, и металл вынужденно смещается в поперечном направлении.

Уширение является одним из основных параметров прокатки, поскольку оно непосредственно влияет на точность, а, следовательно, и на качество проката, особенно сортового. Если толщину профиля можно достаточно точно выдержать путем регулирования зазора между валками, то точность профиля по ширине всецело зависит от уширения. Тем более, что допускаемые отклонения по ширине составляют десятые и даже сотые доли миллиметра, а уширение – миллиметры. Между тем, получить аналитическую зависимость, которая бы функционально отражала влияние различных факторов на уширение, чрезвычайно сложно из-за их многочисленности. Поэтому определение уширения является не столько предметом инженерного расчета, сколько опыта и интуиции калибровщика.

До настоящего времени для практических расчетов используют главным образом эмпирические зависимости, основным достоинством которых является их простота.

Одна из первых зависимостей была предложена жезом, согласно которой величина уширения определяется абсолютным обжатием, а влияние остальных факторов учитывается показателем уширения: . Для различных условий прокатки К изменяется в пределах от 0,35 до 0,48. Однако , как показали более поздние исследования, коэффициент К в значительной степени сам зависит от обжатия, и при может достигать значений 2,5. Тем не менее, при умеренных обжатиях формула Жеза может давать приемлемые результаты.

Более удачной является формула Зибеля-Петрова: , или . Здесь уширение поставлено в зависимость от относительного обжатия и протяженности очага деформации, а К = 0,35…0,45.

Наиболее совершенной является формула Чекмарева:

где К – показатель вида уширения: при свободном уширении он равен единице, при стесненном – 0,6…0,8;

n – степенной показатель. Для узкого очага деформации, когда , он равен единице, для широкого при - двум.

Зависимость уширения от условий прокатки.

1. При увеличении обжатия и диаметра валков уширение возрастает.

2. Дробность деформации способствует уменьшению уширения.

3. При увеличении ширины полосы уширение уменьшается. Поэтому при прокатке широких полос им вообще пренебрегают.

4. Увеличение коэффициента трения способствует росту уширения. Все факторы, влияющие на коэффициент трения, в таком же направлении влияют на уширение.

5. Повышение содержания углерода в стали приводит к уменьшению уширения. Уширение легированных сталей в 1,1…1,6 раза больше, нежели углеродистых.

При анализе зависимости уширения от различных факторов необходимо руководствоваться следующим. Металл в очаге деформации находится в условиях трехосной схемы сжатия: - главное сжимающее напряжение, - среднее главное напряжение и - продольное главное напряжение. При заданном значении течение металла в продольном или поперечном направлениях зависит от соотношения и . Все, что способствует относительному увеличению , приводит к увеличению поперечной деформации, и наоборот.

Вследствие влияния контактных сил трения и ряда других факторов ширина полосы имеет переменное значение по высоте (бочкообразный или вогнутый контур поперечного сечения). Поэтому в ряде случаев необходимо определять среднюю (приведенную) ширину.

Она равна площади поперечного сечения полосы, деленной на ее толщину, то есть, . Соответственно, приведенное уширение будет .

При продольной прокатке уширение может быть позитивным или негативным явлением. В большинстве случаев уширение нежелательно, так как требует непроизводительных затрат рабочего времени и энергии. Но иногда из узкой заготовки необходимо получить широкую полосу. В этом случае уширение выполняет полезную функцию.

Читайте также: