Скоростная головка для фрезерного станка по металлу

Обновлено: 19.09.2024

Шпиндельная оснастка фрезерных станков. Особенности и сравнительный анализ.

Если сравнивать отдельные системы инструментальных оправок , их технические характеристики и их сопряжение со шпинделем станка, становится ясным, что оптимальной системы инструментальной оправки для всех случаев применения не существует. Выбор системы ― это всегда уникальное решение, которое зависит от множества параметров. Инструментальная оправка не может рассматриваться как изолированная часть, ее необходимо рассматривать во взаимодействии со всей системой, состоящей из зажима заготовки, инструмента, инструментальной оправки, шпинделя и станка. В качестве крайнего сопряжения с обрабатываемой деталью, инструментальная оправка играет важную роль не в последнюю очередь потому, что способна хотя бы частично компенсировать слабые стороны всей системы.

Выбор идеальной системы инструментальной оправки должен происходить в несколько этапов. Во-первых, очень важно определить основные критерии, существенно влияющие на общую стабильность процесса. Сюда входят требуемое усилие зажатия, радиальная жесткость, выступающий контур и, если учитывается, стабильность в высокоскоростных применениях. На втором этапе центр внимания сосредотачивается на критериях качества, влияющих на качество, точность и производительность технологического процесса. Сюда входят точность обработки и повторяемость, качество балансировки, поглощение вибраций, подача охлаждения и возможность настройки длины. И наконец, на третьем этапе, рекомендуется рассмотреть экономические критерии в рамках анализа экономической эффективности инвестиций, критерии "затраты-выгоды" (то есть оценку затрат, срока службы, гибкости и возможности повторного использования, а также затрат на выполнение предстоящих операций).

Базовые критерии жизненно важны для стабильности процесса

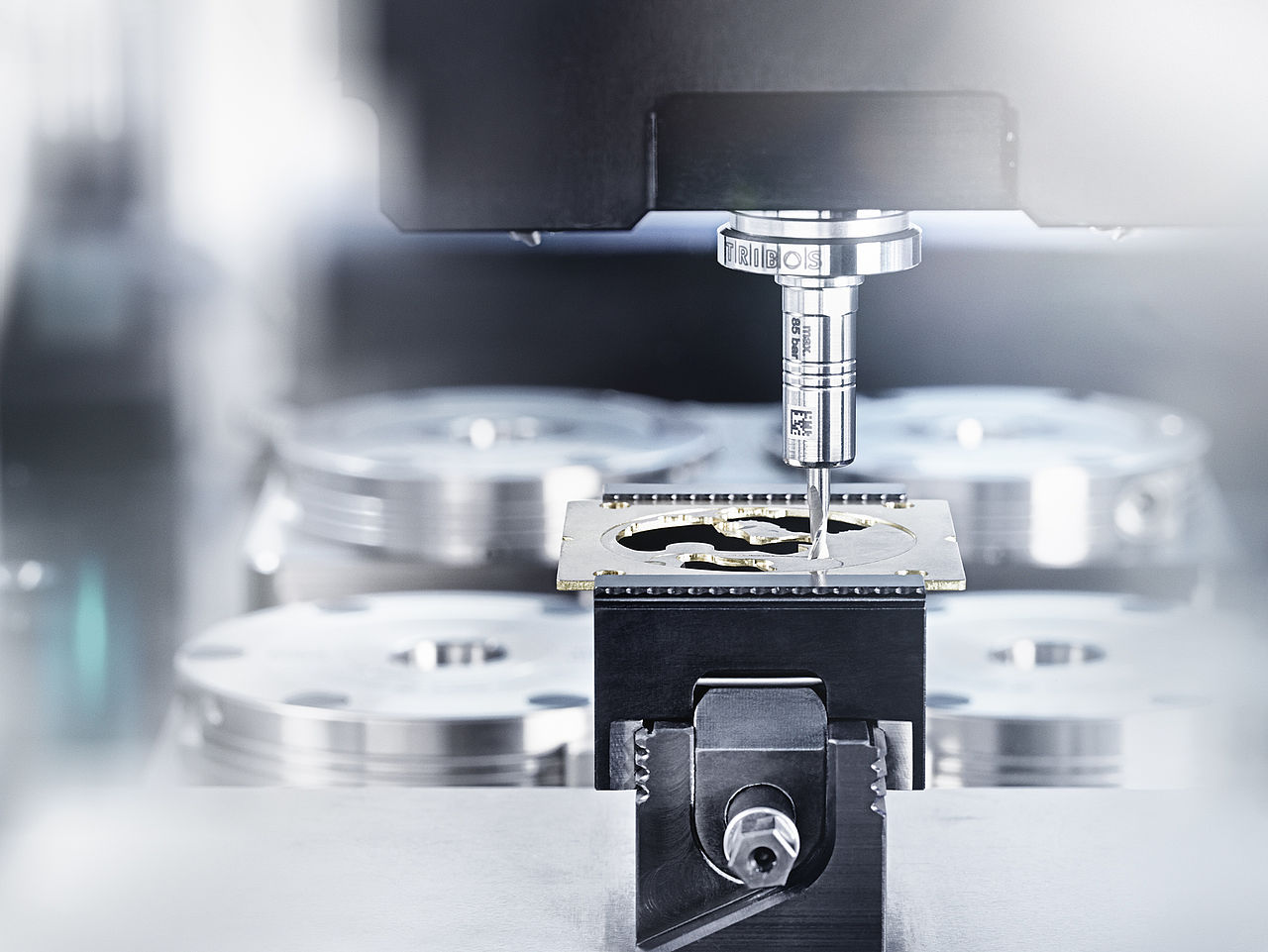

Зажимное усилие инструментальной оправки определяет, до какой степени момент на сопряжении оправки и инструмента будет контролируемым. Если зажимное усилие достаточно по величине, то зацепление режущей кромки инструмента с материалом будет равномерным. Если усилие недостаточно, инструмент начнет проворачиваться в оправке, и рез будет нестабильным. В крайних случаях инструмент может быть полностью выброшен из оправки. Последние технологические разработки позволяют увеличить усилия зажатия гидравлических зажимных патронов до такого уровня, что стала возможной даже силовая механическая обработка деталей. Имея диаметр 20 мм, современные гидравлические зажимные оправки способны передавать моменты величиной до 900 Нм.

Высокая радиальная жесткость обеспечивает значительные усилия резания (например, большие величины и высокие скорости подачи инструмента). Поэтому она является важным критерием в случае силовой обработки, поскольку оказывает решающее влияние на время обработки и, тем самым, на производительность, а также на возможный вылет инструмента. Радиальная жесткость зависит от свойств материала инструментальной оправки (модуля Е) и его обработки, от геометрической формы оправки и от способа ее встраивания в общую систему станка, в частности, от сопряжения со шпинделем станка. Проще говоря: чем короче инструментальная оправка, чем больше ее диаметр, тем более однородной является система, состоящая из инструмента и его крепления, тем прочнее крепление инструмента и тем шире опора для держателя на шпинделе, и, следовательно, больше радиальная жесткость.

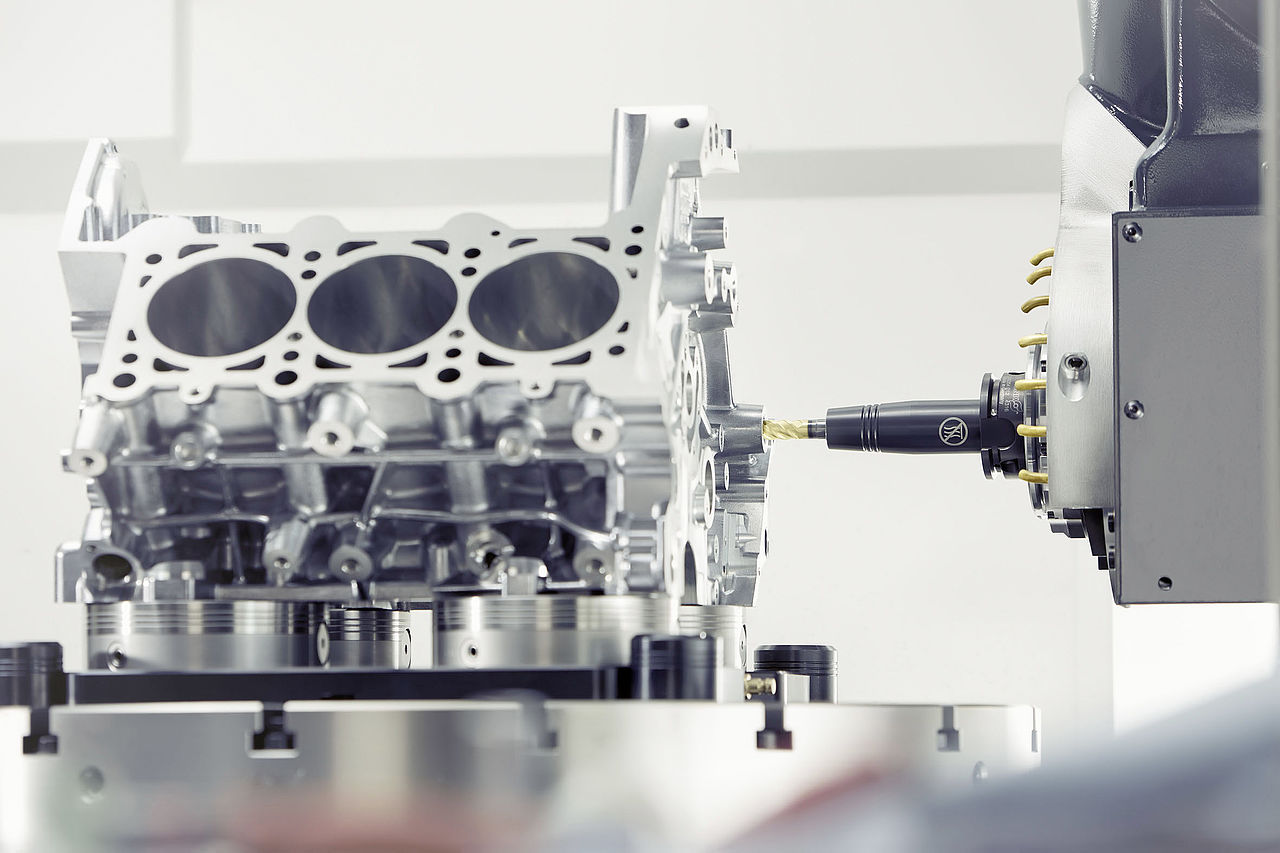

Если заготовки обрабатываются на современных 5-осевых станках всего за два шага зажатия, доступ к заготовке играет существенную роль. Для этого необходимы тонкие инструментальные оправки, способные передавать достаточно высокий момент, обеспечивая при этом высокую точность обработки детали. В случае необходимости, в особо узких местах, в качестве альтернативы, используются удлинительные вставки, устанавливаемые между инструментом и оправкой. В отличие от инструментальных оправок, оптимально сопрягаемых с интерфейсом шпинделя, удлинители инструмента могут использоваться достаточно гибко. Они доступны с различными технологиями зажатия.

Если во время высокоскоростной резки скорости вращения шпинделя достигают 80 000 об/мин и более, инструментальные оправки должны соответствовать особым условиям с точки зрения геометрии, концентричности, качества балансировки, а также с точки зрения надежности при смене инструмента. Чем меньше диаметр зажатия, тем быстрее не только механические универсальные, но и терморазжимные и гидравлические инструментальные оправки достигают пределов своих возможностей, будь то потому, что доступное пространство недостаточно для соответствующего зажимного механизма или потому, что инструменты таких небольших размеров невозможно надежно заменять или точно регулировать. Другие технологии зажатия, такие как технология полигонального зажатия, которая не содержит подвижных частей, также добиваются признания.

Высокопроизводительные гидравлические зажимные оправки, такие как SCHUNK TENDO E compact, имеют высокие зажимные усилия и могут надежно передавать моменты до 900 Нм, в зависимости от зажимаемого диаметра.

Критерии качества определяют точность и производительность.

Точность выбега: в случае прецизионной обработки точность выбега инструментов и всей приводной системы имеет решающее значение. Они определяют, соответствуют ли требованиям размеры и допуски. Кроме того, точность выбега существенно влияет на износ режущей кромки инструмента и на срок службы шпинделя станка. Если зажимаемый инструмент не вращается соосно к инструментальной оправке, существует опасность возникновения погрешностей, и требуемые размеры заготовки получены не будут. Более того, во время обработки может начаться биение инструмента, что приведет к образованию микроскопических повреждений лезвия и ускорит его износ.

Повторяемая точность: Точность повторения инструментальной оправки показывает, насколько хорошо крепление инструмента может воспроизводить определенные параметры при нескольких последовательных попытках. Для современной прецизионной обработки важна не столько абсолютная точность, сколько точность повторения операций станка, и, следовательно, инструментальной оправки. В современных станках с ЧПУ систематические ошибки могут сравнительно легко компенсироваться с помощью алгоритмов управления станком. Однако это возможно только в том случае, если обеспечивается высокая степень повторяемости, т. е. если все соответствующие отклонения будут в большой степени идентичны. Таким образом, точность повторения инструментальной оправки является решающей при определении того, какая точность в конечном итоге будет достигнута на заготовке.

Качество балансировки: Говоря проще, дисбаланс возникает в том случае, когда масса вращающегося тела распределена неравномерно, то есть либо центр тяжести не находится на оси вращения (статический дисбаланс), либо главная ось инерции не параллельна оси вращения (динамический дисбаланс). Инструментальные оправки часто сочетают в себе статический и динамический дисбаланс. Причинами могут быть: технические особенности конструкции инструментальной оправки или самого инструмента (например, односторонние инструменты); асимметричный дизайн инструментальной оправки (например, расположение установочных канавок или зажимных винтов); асимметричное распределение массы вследствие погрешностей изготовления; несоосность или ошибки при монтаже вращающегося тела. Инструментальные оправки с большой разбалансировкой имеют отрицательные воздействия в нескольких аспектах: более низкое качество поверхности вследствие вибраций на инструментальной оправке; ограниченные скорости резания; снижение точности обработки; более короткий срок службы инструмента; повреждение подшипника станка.

Поглощение вибраций: В зависимости от частотной характеристики отклика всей системы, включающей станок, инструментальную оправку, инструмент, зажим заготовки и заготовку, вибрации возникают во время любого процесса обработки. Они могут оказать значительное влияние на результат обработки и привести к увеличению износа инструмента, поломке инструмента или повреждению станка. Подобно автомобильному амортизатору, инструментальные оправки способны подавлять вибрации и поддерживать плавное и ровное резание, в зависимости от технологии зажатия. Это позволяет снизить уровень шума, улучшить качество поверхности заготовки, продлить срок службы инструмента и защитить шпиндель.

Подача охлаждающей жидкости: охлаждающая смазка выполняет множество функций в процессе механической обработки. Она удаляет стружку, уменьшает тепло и трение, обеспечивает равномерную температуру инструмента и заготовки и соблюдение заданных допусков. В зависимости от типа подачи охлаждающей жидкости, можно различать внешнее, периферийное и внутреннее охлаждение. Внутреннее охлаждение обладает особыми преимуществами: СОЖ поступает точно на режущую кромку, не требуя совмещения сопла подачи охлаждающей жидкости вручную; стружка при этом надежно удаляется из узких и глубоких пазов: даже при сверлении глубоких отверстий режущая кромка будет охлаждаться эффективно. В результате продлевается срок службы инструмента, а показатели процесса тоже значительно увеличиваются.

Производитель SCHUNK представляет интеллектуальный держатель инструмента гидравлического расширения iTENDO, который контролирует процесс обработки непосредственно на инструменте и позволяет в режиме реального времени контролировать параметры резки. Держатель инструмента обеспечивает полное документирование стабильности процесса, мониторинг предельных значений без участия оператора, обнаружение поломки инструмента и контроль скорости вращения и скорости подачи в режиме реального времени. Во время обработки интеллектуальный держатель инструмента постоянно анализирует процесс обработки. Если процесс становится нестабильным, он может быть остановлен в режиме реального времени и без вмешательства оператора, уменьшен до ранее определенных базовых параметров или адаптирован до тех пор, пока срез не вернется к стабильному диапазону.

Экономические критерии влияют на эффективность обработки.

Хотя основные производственные показатели и критерии качества непосредственно определяют процесс обработки и всегда считаются приоритетными, экономические критерии помогают прийти к окончательному решению с экономической точки зрения. Дополнительно к затратам на приобретение инструментальной оправки, необходимо учитывать прямые затраты: срок службы, инвестиции в периферийные устройства, эксплуатационные расходы (смена инструмента, очистка, предварительная настройка длины и обслуживание), гибкость, потребление энергии при смене инструмента и повторное использование креплений. С другой стороны, косвенные затраты играют особенно важную роль. К ним относятся, прежде всего, затраты на инструмент (поскольку срок службы инструмента может значительно отличаться в зависимости от используемой зажимной системы), а также затраты/экономия, связанные с уменьшением или увеличением производительности. В течение срока службы косвенные затраты на инструментальную оправку могут привести к экономии, выражаемой пятизначным числом. Кроме того, в последнее время приобретает быстро растущее значение предотвращение несчастных случаев.

Рассмотрим особенности различной зажимной оснастки (патронов) для обрабатывающих центров.

В литературе (каталогах) можно встретить вот такой сравнительный анализ преимуществ свойств различной шпиндельной оснастки (страница из каталога Schunk)

Угловые фрезерные головки

Угловые головки для фрезерных обрабатывающих центров являются эффективным оснащением в ряде задач, с которыми сталкиваются предприятия повсеместно.

Функционал головок позволяет уйти от дополнительных установов заготовки и провести обработку отверстий, пазов, карманов и прочих элементов конфигурации детали, без затрат по вспомогательному времени на переустанов заготовки. Более того, встречаются ситуации, когда расхода станка по оси Z не хватает физически, чтобы выполнить переустанов и обработать отверстия в торце детали. В этом случае угловые головки являются полноценным решением задачи.

Современные головки выпускаются в большом ассортименте для широкого спектра задач. Головки AdvaCut хорошо зарекомендовали себя на отечественном рынке. Ежегодно компания «Абамет» реализует десятки проектов с применением угловых головок. При этом, данный инструмент всегда является вспомогательным и говорить о рентабельности применения головок в каждой задаче не совсем корректно. Как и любой подобный инструмент, угловые головки имеют ряд ограничений, связанных с максимальным моментом, возникающим при обработке. Действующие силы резания превышающие допустимые значения могут привезти к выходу из строя головки.

Немаловажное значение имеет факт соблюдения инструкции по эксплуатации и уходу за головкой. Грамотная эксплуатация и уход могут продлить срок службы и жизненный цикл угловых головок.

Также важно, подбирая для своих задач угловую головку с автоматической сменой, обращать внимание на массу головки и на допустимое значение массы инструмента проходящей по сменщику на фрезерном станке.

Отмеченные выше параметры всегда присутствуют в документации: в каталогах продукции, а также в конкретных инструкциях, поставляемых вместе с каждой угловой головкой.

История успеха: внедрение угловой головки

Угловая головка FL90-7

Угловая головка GL90-7

Управляющая компания «Абамет» © 1992– 2022

Города бесплатной доставки транспортной компанией «Деловые линии»: Абакан, Адлер, Альметьевск, Ангарск, Апатиты, Арзамас, Армавир, Архангельск, Асбест, Астрахань, Ачинск, Балаково, Балашиха, Барнаул, Белгород, Белорецк, Бердск, Березники, Бийск, Благовещенск, Борисоглебск, Боровичи, Братск, Брянск, Бузулук, Великие Луки, Великий Новгород, Владивосток, Владикавказ, Владимир, Волгоград, Волгодонск, Волжский, Вологда, Воркута, Воронеж, Воскресенск, Воткинск, Всеволожск, Выборг, Гатчина, Глазов, Горелово, Грозный, Дзержинск, Димитровград, Дмитров, Домодедово, Ейск, Екатеринбург, Железнодорожный, Забайкальск, Зеленоград, Златоуст, Иваново, Ижевск, Иркутск, Йошкар-Ола, Казань, Калининград, Калуга, Каменск-Уральский, Каменск-Шахтинский, Камышин, Качканар, Кемерово, Керчь, Киров, Кирово-Чепецк, Клин, Клинцы, Ковров, Коломна, Колпино, Комсомольск-на-Амуре, Кострома, Котлас, Красногорск, Краснодар, Краснокамск, Красноярск, Кузнецк, Курган, Курск, Ленинск-Кузнецкий, Ливны, Липецк, Магнитогорск, Майкоп, Махачкала, Миасс, Москва, Мурманск, Муром, Мытищи, Набережные Челны, Наро-Фоминск, Находка, Нефтекамск, Нижневартовск, Нижнекамск, Нижний Новгород, Нижний Тагил, Новокузнецк, Новомосковск, Новороссийск, Новосибирск, Новочебоксарск, Новочеркасск, Новый, Уренгой, Ногинск, Ноябрьск, Обнинск, Одинцово, Октябрьский, Омск, Орел, Оренбург, Орехово-Зуево, Орск, Пенза, Первоуральск, Пермь, Петрозаводск, Подольск, Псков, Пушкин, Пушкино, Пятигорск, Рославль, Россошь, Ростов-на-Дону, Рыбинск, Рязань, Салават, Самара, Санкт-Петербург, Саранск, Саратов, Севастополь, Северодвинск, Сергиев Посад, Серов, Серпухов, Симферополь, Смоленск, Солнечногорск, Сосновый Бор, Сочи, Ставрополь, Старый Оскол, Стерлитамак, Ступино, Сургут, Сызрань, Сыктывкар, Таганрог, Тамбов, Тверь, Тобольск, Тольятти, Томилино, Томск, Тула, Тюмень, Улан-Удэ, Ульяновск, Усинск, Уссурийск, Усть-Кут, Уфа, Ухта, Хабаровск, Ханты-Мансийск, Чебоксары, Челябинск, Череповец, Чехов, Чита, Шахты, Энгельс, Ярославль, а также Беларусь Минск.

Сделают простой станок многофункциональным и высокопроизводительным — фрезерные головки

Фрезерные головки устанавливаются на различное оборудование для повышения количества операций, производимых в автоматическом режиме. На каждый вид станков выпускаются свои типу фрезерной головки.

Что это такое?

Для обработки деталей со сложной конфигурацией, выборки пазов и канавок, обработки на одном типе оборудования недостаточно. Деталь приходится снимать и ставить на другой станок. При этом необходимо ее выставить с высокой точностью относительно базы и уже обработанных чистовых размеров.

Чтобы сделать фрезеровку всех поверхностей, сверление и расточку боковых плоскостей, применяют фрезерные головки. Они значительно увеличивают технологические возможности станка, превращают его в универсальный, многофункциональный агрегат. С помощью фрезерной головка для станка изменяют положение инструмента относительно оси шпинделя, позволяют делать обработку по плоскости на токарном оборудовании, работать без остановки разным инструментом.

Они имеют внутри сложный механизм, который автоматически изменяет положение режущего инструмента. Они работают согласованно с оборудованием, по одной программе.

Какие есть, виды?

Фрезерная головка для станка ЧПУ устанавливаются на оборудование с программным управлением. Это может быть фрезерный станок, токарный, карусельный и другие агрегаты с неподвижно расположенными резцами.

На фрезерную головку для станка ЧПУ устанавливают узлы:

- револьверные;

- угловые;

- расточные;

- делительные;

- универсальные.

Револьверные головки имеют несколько шпинделей, вращающихся от одного привода. Фрезы и сверла поочередно обрабатывают деталь под разными углами, фрезеруя ее, производя выборку сложных пазов и канавок, сверление отверстий и расточку. Устанавливаются револьверные устройства на станки с ЧПУ:

- фрезерные;

- токарные;

- универсальные.

На токарные агрегаты для выполнения работ устанавливаются на корпусе суппорта фрезерную головку с независимым приводом. Они используются в случае, когда необходимо сделать ровную выборку на цилиндрической поверхности, вырезать паз, просверлить отверстие, выполнить другую обработку. Привод узла подключается к системе ЧПУ и управляется программой.

Одношпиндельные головки ставятся на карусельные, расточные и долбежные станки, когда необходимо произвести вырезку паза, быструю обдирку наружной поверхности, сверловку и шлифовку. Фрезерная головка крепится вместо резца, подключается к источнику питания и системе программного управления.

На универсальных токарных станках с ЧПУ фрезерная головка может иметь револьверную головку на 6 или 8 шпинделей. Инструмент меняется и подается автоматически в процессе обработки детали. На таком оборудовании производится полный цикл изготовления сложных по форме деталей.

Угловые фрезерные головки созданы для изменения угла расположения фрезы. Они устанавливаются в основном на механические агрегаты и увеличивают количество обрабатываемых плоскостей.

Отличие оснастки ЧПУ от механизмов с ручной подачей, в наличии независимого привода и подключения к электронной системе станка.

К тактико-техническим характеристикам оборудования относятся:

- мощность двигателя;

- частота вращения шпинделя;

- тип хвостовика и его размер;

- автоподача инструмента;

- размер радиального смещения резца;

- угол наклона хвостовика инструмента относительно оси шпинделя.

Для расточных головок в характеристиках указывается максимальный диаметр обработки. Размер рабочей части фрезерной головки определяет минимальный размер отверстия, в которое сможет войти инструмент.

Для фрезерных головок ЧПУ указывается максимальная подача и толщина снимаемой стружки за один проход, в зависимости от марки обрабатываемого металла.

Конструкция

Они представляет собой приспособление с приводом и механизмом перемещения инструмента по оправке, работающее в автоматическом режиме. Основные узлы приспособления для фрезерных и универсальных станков:

- конусный или цилиндрический хвостовик для крепления в шпиндель оборудования;

- электродвигатель;

- редуктор;

- узел перемещения инструмента;

- шпиндель.

Устройства для токарных станков вместо хвостовика имеют стойки с площадкой для крепления на станину, направляющими для вертикального перемещения каретки шпиндельного узла.

В каких сферах используют?

Фрезерные головки применяют для изготовления деталей из металла, со сложной конфигурацией, и большим количеством операций. Обработка на одном станке сокращает время изготовления и повышает точность.

Фрезерные головки для станка ЧПУ используют в машиностроении и других отраслях промышленности, выпускающих продукцию большими партиями и единичную, периодически повторяющуюся.

Пошаговая инструкция по установке на станок?

Порядок и способ установки зависит от типа оборудования и конструкции самого приспособления.

- Установка угловой головки на горизонтально-фрезерный станок производится в следующей последовательности.

- Хобот станка отводится в крайнее переднее положение.

- Серьги снимаются с направляющих.

- Хобот отводится обратно в крайнее заднее положение и зажимается на направляющих.

- Конец шпинделя и отверстие головки очищается от масла, грязи, протираются насухо.

- Фрезерную головку надеть на шпиндель, заведя поводки в пазы устройства.

- Закрутить 4 зажимных винта.

На холостом ходу проверить индикатором правильность установки. Технология установки узла на токарный станок отличается. Фрезерная головка со стойкой и приводом монтируется на задней стенке суппорта и перемещается относительно детали вместе с ним.

- Проверить наличие отверстий на корпусе суппорта под крепление основания стойки. Досверлить недостающие.

- Установить стойку, направляющими под шпиндель в сторону оси вращения детали.

- Установить на место каретку и шпиндельный узел.

- Подключить фрезерную головку к электрической системе станка и ЧПУ.

- Проверить работу узла на холостом ходу.

- Вставить инструмент.

В рабочем режиме фреза будет перемещаться в автоматическом или ручном режиме.

В зависимости от конструкции фрезерной головки для токарного станка, степеней перемещения по направляющим конструкции, она может устанавливаться на крышку салазок и переднюю бабку.

Где заказать и купить?

Данное оборудование предлагают предприятия по изготовлению инструмента и приспособлений для станков с ЧПУ. Каждая фирма, производящая токарное и фрезерное оборудование, предлагает под них большой перечень приспособлений, включая фрезерную оснастку разных типов. Заказ можно сделать через интернет у официальных представителей.

Они применяются на предприятиях для быстрого изготовления сложных деталей с одной установки. Любители ставят устройства на домашние станки, чтобы сделать их более функциональными и универсальными.

Расточная головка повышает функциональность фрезерного станка и может использоваться на другом оборудовании

Расточная головка для фрезерного станка позволяет сверлить отверстия на боковой поверхности, и растачивать их до нужного размера с высокой точностью.

Тип ползуна и вид резца выбирается в зависимости от размеров. Универсальное приспособление устанавливают на расточных и сверлильных станках.

Конструктивные особенности

Особенность конструкции фрезерных станков – пиноль установлена неподвижно и только вращается вокруг своей оси. Расточная головка обеспечивает радиальное перемещение резца. Она состоит:

- конический хвостовик;

- пиноль;

- ползун с резцедержателем;

- ходовой винт.

Хвостовик заводится плотно в конус шпинделя и крепится к нему. Он передает вращательный момент всему приспособлению.

Пиноль жестко прикручивается болтами к хвостовику. По ее направляющим перемещается ползун. Направление и размер смещения устанавливается ходовым винтом. На ползуне, параллельно направляющим, вырезан паз под резец. Стебель зажимается сбоку болтами.

При черновой расточке применяется 2 резца. Они направлены в противоположные стороны. Прямая линия между режущими кромками проходит через ось вращения. Это позволяет быстрее делать расточку. Осевые напряжения на резцах компенсируют друг друга и гасят вибрацию. Чистовые проходы делаются 1 резцом.

Принцип работы

Диаметр отверстия, получаемый сверлением, ограничен. Для его увеличения делается расточка.

Справка! Сверловкой можно получить отверстие с точностью по размеру и чистотой обработки не выше 3 класса. Под подшипники, валы и другие сопрягаемые детали нуден 7-8 класс.

В шпинделе крепится расточная головка. Резец вставляется в паз ползуна, режущая кромка выставляется по оси вращения. Ходовым винтом инструмент подводится на нужный размер – отверстие плюс глубина резания.

При вращении шпинделя закрепленная на столе деталь движется в сторону станины. Вращающийся по кругу резец обрабатывает отверстие на заданный размер. Затем ползун смещается наружу, и так за каждый проход снимается стружка, увеличивается размер внутренней полости.

Расточка отверстий малого диаметра выполняется торцевыми резцами с длинным стеблем-оправкой. Он вставляется в торец ползуна. Расточка до нужного размера обеспечивается сменой резцов с разной величиной головки. Такие инструменты продаются комплектами с указанием минимального и максимального диаметра.

Справка! Увеличение диаметра достигается наличием нескольких посадочных мест под резец. На универсальных головках имеется до 3 мест под резец на разном расстоянии от оси вращения и гнезда сбоку, растачивать большие диаметры.

Растачиваемые отверстия делятся:

Их растачивают одним типом головки, меняют только резцы. Для сквозного устанавливают обычные проходные. Дно глухих полостей зачищают торцевыми с 2 режущими кромками.

По механизму работы и настройки расточные головки делят:

Каждый вид имеет свои преимущества.

С ручной подачей

Станочник перемещает салазки с закрепленным в нем резцом вручную, проворачивая ходовой винт ключом. В простых приспособлениях после каждого прохода отпускаются винты, подвигается резец на глубину реза, и снова затягивается крепеж.

Такие приспособления можно сделать самостоятельно. Они жесткие, простые, способны снять за один проход толстый слой металла. Поймать размер с припуском 0,005 мм головкой с ручной подачей сложно. Расточными головками с ручной подачей изготавливают только отверстия с ровными поверхностями одного размера.

С автоматической радиальной подачей

Автоматическая подача осуществляется за счет специальной муфты, передающей при включении вращение со шпинделя на ходовой винт. Это позволяет менять положение резца на любом участке по длине отверстия и выполнять канавки, конусы, фигурные вырезы.

Приспособления с автоматической радиальной подачей ползуна – резца, менее жесткие. Они снимают за один проход не более 0,02 мм металла. Точность настройки высокая, до 0,002 мм.

Особенности выбора

Для расточки отверстий малого диаметра и небольшой глубины подойдут универсальные головки. Изготавливать детали со сквозными отверстиями без переходов, выполнять черновую расточку получится быстрее жесткими ручными конструкциями головок.

Большие партии деталей, расточку отверстий с переходами, канавками и другими элементами, выполнят головки с автоматической подачей на станке с ЧПУ.

Изготовление своими руками

Изготовление приспособления для расточки на фрезерном станке следует начинать с пиноли.

- Сделать чертеж будущей головки.

- Отрезать кусок квадратного проката, подходящий по размеру пиноли.

- Прострогать направляющие.

- Сделать на противоположной плоскости отверстия под крепление с хвостовиком.

- Просверлить и нарезать резьбу в боковых плоскостях. В них будут закручиваться болты, зажимающие ползун.

- На ползуне сделать ответные направляющие.

- На противоположной стороне выбрать полочки, оставив выступ под резцедержатель.

- Выфрезеровать паз под стебель резца. Сбоку просверлить отверстия и нарезать резьбу М6. В них будут закручиваться болты, зажимающие инструмент.

Хвостовик должен иметь конус такой же по номеру, как и у шпинделя. К нему крепится пиноль.

Самостоятельно изготовить конус сложно, нужны навыки и доступ к токарному и шлифовальному станку. Проще использовать готовую оправку.

Расточная головка превращает простой фрезерный станок в универсальный. На нем после фрезеровки выполняется сверловка и расточка отверстий разных диаметров с одной установки детали. Это значительно упрощает обработку, повышает производительность.

Читайте также: