Слесарная обработка металлов реферат

Обновлено: 04.07.2024

Слесарное дело – это ремесло, состоящее в умении обрабатывать металл в холодном состоянии при помощи ручных слесарных инструментов (молотка, зубила, напильника, ножовки и др.). Целью слесарного дела является ручное изготовление различных деталей, выполнение ремонтных и монтажных работ.

Слесарь – это работник, выполняющий обработку металлов в холодном состоянии, сборку, монтаж, демонтаж и ремонт всевозможного рода оборудования, машин, механизмов и устройств при помощи ручного слесарного инструмента, простейших вспомогательных средств и оборудования (электрический и пневматический инструмент, простейшие станки для резки, сверления, сварки, гибки, запрессовки и т. д.).

Вложенные файлы: 1 файл

Правка реферат.doc

Слесарное дело – это ремесло, состоящее в умении обрабатывать металл в холодном состоянии при помощи ручных слесарных инструментов (молотка, зубила, напильника, ножовки и др.). Целью слесарного дела является ручное изготовление различных деталей, выполнение ремонтных и монтажных работ.

Слесарь – это работник, выполняющий обработку металлов в холодном состоянии, сборку, монтаж, демонтаж и ремонт всевозможного рода оборудования, машин, механизмов и устройств при помощи ручного слесарного инструмента, простейших вспомогательных средств и оборудования (электрический и пневматический инструмент, простейшие станки для резки, сверления, сварки, гибки, запрессовки и т. д.).

Процесс обработки или сборки (применительно к слесарным работам) состоит из отдельных операций, строго определенных разработанным технологическим процессом и выполняемых в заданной последовательности.

Под операцией понимается законченная часть технологического процесса, выполняемая на одном рабочем месте. Отдельные операции отличаются характером и объемом выполняемых работ, используемым инструментом, приспособлением и оборудованием.

При выполнении слесарных работ операции подразделяются на следующие виды: подготовительные (связанные с подготовкой к работе), основные технологические (связанные с обработкой, сборкой или ремонтом), вспомогательные (демонтажные и монтажные).

К подготовительным операциям относятся: ознакомление с технической и технологической документацией, подбор соответствующего материала, подготовка рабочего места и инструментов, необходимых для выполнения операции.

Основными операциями являются: отрезка заготовки, резание, от-пиливание, сверление, развертывание, нарезание резьбы, шабрение, шлифование, притирка и полирование.

К вспомогательным операциям относятся: разметка, кернение, измерение, закрепление обрабатываемой детали в приспособлении или слесарных тисках, правка, гибка материала, клепка, туширование, пайка, склеивание, лужение, сварка, пластическая и тепловая обработки.

К операциям при демонтаже относятся все операции, связанные с разборкой (с помощью ручного или механизированного инструмента) машины на комплекты, сборочные единицы и детали.

В монтажные операции входят сборка деталей, сборочных единиц, комплектов, агрегатов и сборка из них машин или механизмов. Кроме сборочных работ монтажные операции включают контроль соответствия основных монтажных размеров технической документации и требованиям технического контроля, в отдельных случаях – изготовление и подгонку деталей. К монтажным операциям относится также регулировка собранных сборочных единиц, комплектов и агрегатов, а также всей машины в целом.

Правкой называется операция по устранению дефектов заготовок и деталей в виде вогнутости, выпуклости, волнистости, коробления, искривления и т. д. Ее сущность заключается в сжатии выпуклого слоя металла и расширении вогнутого.

Металл подвергается правке как в холодном, так и в нагретом состоянии. Выбор того или иного способа правки зависит от величины прогиба, размеров и материала заготовки (детали).

Правка может быть ручной (на стальной или чугунной правильной плите) или машинной (на правильных вальцах или прессах).

Правильная плита, так же как и разметочная, должна быть массивной. Ее размеры могут быть от 400X400 мм до 1500Х Х3000 мм. Устанавливаются плиты на металлические или деревянные подставки, обеспечивающие устойчивость плиты и горизонтальность ее положения.

Для правки закаленных деталей (рихтовки) используют рихтовальные бабки. Они изготовляются из стали и закаливаются. Рабочая поверхность бабки может быть цилиндрической или сферической радиусом 150—200 мм.

Ручную правку производят специальными молотками с круглым, радиусным или вставным из мягкого металла бойком. Тонкий листовой металл правят киянкой (деревянным молотком).

При правке металла очень важно правильно выбрать места, по которым следует наносить удары. Силу удара необходимо соизмерять с величиной кривизны металла и уменьшать по мере перехода от наибольшего прогиба к наименьшему.

При большом изгибе полосы на ребро удары наносят носком молотка для односторонней вытяжки (удлинения) мест изгиба.

Полосы, имеющие скрученный изгиб, правят методом раскручивания. Проверяют правку «на глаз», а при высоких требованиях к прямолинейности полосы — лекальной линейкой или на проверочной плите.

Наиболее сложной является правка листового металла. Лист кладут на плиту выпуклостью вверх. Удары наносят молотком от края листа по направлению к выпуклости. Под действием ударов ровная часть листа будет вытягиваться, а выпуклая выправляться.

При правке закаленного листового металла наносят несильные, но частые удары носком молотка по направлению от вогнутости к ее краям. Верхние слои металла растягиваются, и деталь выпрямляется.

Валы и круглые заготовки большого сечения правят с помощью ручного винтового или гидравлического пресса.

По приемам работы и характеру рабочего процесса к правке металлов очень близко стоит другая слесарная операция — гибка металлов. Гибка металлов применяется для придания заготовке изогнутой формы согласно чертежу. Сущность ее заключается в том, что одна часть заготовки перегибается по отношению к другой на какой-либо заданный угол. Напряжения изгиба должны превышать предел упругости, а деформация заготовки должна быть пластической. Только в этом случае заготовка сохранит приданную ей форму после снятия нагрузки.

Ручную гибку производят в тисках с помощью слесарного молотка и различных приспособлений. Последовательность выполнения гибки зависит от размеров контура и материала заготовки.

Гибку тонкого листового металла производят киянкой. При использовании для гибки ме таллов различных оправок их форма должна соответствовать форме профиля детали с учетом деформации металла.

Выполняя гибку заготовки, важно правильно определить ее размеры. Расчет длины заготовки выполняют по чертежу с учетом радиусов всех изгибов. Для деталей, изгибаемых под прямым углом без закруглений с внутренней стороны, припуск заготовки на изгиб должен составлять от 0,6 до 0,8 толщины металла.

При пластической деформации металла в процессе гибки нужно учитывать упругость материала: после снятия нагрузки угол загиба несколько увеличивается.

Изготовление деталей с очень малыми радиусами изгиба связано с опасностью разрыва наружного слоя заготовки в месте изгиба. Размер минимально допустимого радиуса изгиба зависит от механических свойств материала заготовки, от технологии гибки и качества поверхности заготовки.

Детали с малыми радиусами закруглений необходимо изготовлять из пластичных материалов или предварительно подвергать отжигу.

При изготовлении изделий иногда возникает необходимость в получении криволинейных участков труб, изогнутых под различными углами. Гибке могут подвергаться цельнотянутые и сварные трубы, а также трубы из цветных металлов и сплавов.

Гибку труб производят с наполнителем (обычно сухой речной песок) или без него. Это зависит от материала трубы, ее диаметра и радиуса изгиба. Наполнитель предохраняет стенки трубы от образования в местах изгиба складок и морщин (гофров).

Привет студент

Разметкой называется операция нанесения на обрабатываемую заготовку линий, определяющих контуры детали или места обработки. Разметку на заготовке производят в соответствии с чертежом готовой детали.

В зависимости от выполняемых операций по разметке пользуются различным разметочным инструментом и приспособлениями.

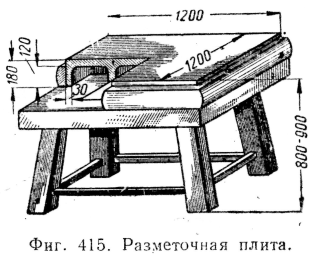

На разметочной плите устанавливают заготовки для нанесения на них линий контуров и мест, подлежащих обработке. Разметочные плиты отливают из чугуна и они имеют тщательно обработанную поверхность. Установку заготовок на плите производят при помощи специальных домкратиков и подкладок. Для удобства пользования плитой и предохранения ее обработанной поверхности от порчи плиту периодически протирают графитовым порошком, а после окончания работы прикрывают деревянным футляром.

На фиг. 415 показана разметочная плита, установленная на устойчивой деревянной подставке.

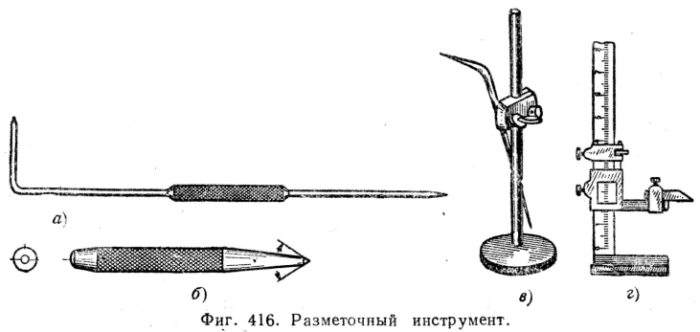

Чертилкой называется инструмент, служащий для нанесения линий на размечаемой заготовке. Чертилку изготовляют из стальной закаленной проволоки в виде толстой иглы, у которой один конец загнут под углом 90°; оба конца иглы заострены. Для удобства пользования посредине иглы делается утолщение (фиг. 416, а).

Кернер служит для нанесения углублений на заготовке в местах, подлежащих сверлению, и на разметочных линиях для лучшей их видимости. Кернер изготовляют из закаленной углеродистой стали; форма его цилиндрическая, один конец заострен под углом 60°, другой конец тупой (фиг. 416, б). При работе кернер устанавливают острым концом нормально к поверхности заготовки; по тупому концу наносят удар молотком.

Рейсмусом наносят линии на размечаемой заготовке. Рейсмус состоит из подставки с вертикальной стойкой; по стойке перемещается зажим с закрепленной в нем чертилкой (фиг. 416, б). Для удобства установки чертилки на определенной высоте на стойке рейсмуса можно наносить деления. Рейсмусы, имеющие стойки с нанесенными на них делениями, называются штанген-рейсмусами (фиг. 416, г).

Разметочный угольник служит для нанесения вертикальной линии; его короткая сторона имеет тавровое сечение, обеспечивающее устойчивость угольника на разметочной плите (фиг. 417, а).

Малкой пользуются для нанесения линий под требуемым углом; малка состоит из двух стальных линеек, соединенных шарниром (фиг. 417, б).

Разметочный циркуль употребляют для нанесения окружностей на размечаемых заготовках; устройство его показано на фиг. 417, в.

Центроискатель применяют для нахождения центра на цилиндрических заготовках (фиг. 417, г). Центроискатель представляет собой угольник, к которому прикреплена линейка, одна из сторон которой делит угол угольника пополам. Угольник приводится в соприкосновение своими сторонами с цилиндрической заготовкой; при такой установке центроискателя его линейка делит окружность торца заготовки пополам. После смещения линейки на произвольный угол проводят по линейке вторую линию. Точка пересечения линий, проведенных при первом и втором положении линейки, определяет положение центра окружности заготовки.

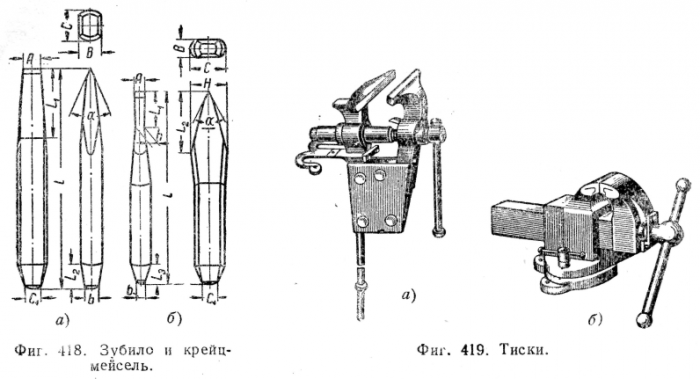

Рубку производят при помощи зубила или крейцмейселя. На фиг. 418, а дан чертеж зубила, а на фиг. 418, б — чертеж крейцмейселя. Как видно из этих чертежей, крейцмейсель отличается от зубила формой рабочей головки. Угол а заточки зубила и крейцмейселя уменьшается с уменьшением твердости обрабатываемого металла; величина его укладывается в пределах 70—45°.

Зубило применяют во всех обрубочных операциях за исключением вырубки гнезд, шпоночных канавок и т. п., которые выполняют крейцмейселем.

Зубила и крейцмейсели изготовляют из углеродистой стали.

Рубку зубилом или крейсмейселем осуществляют путем нанесения по ним ударов слесарным молотком.

Изделие, подлежащее рубке, зажимают в слесарных тисках. Тиски бывают

стуловые (фиг. 419, а) и параллельные (фиг. 419, б).

Резку металла при слесарной обработке производят ножовкой или ножницами. Ножовка состоит из ножовочного полотна и станка.

Ножовочные полотна изготовляют из стальных полос длиной 200—300 мм, шириной 11—16 мм и толщиной 0,5—0,8 мм: на длине 1 см нарезают 5—12 зубьев. Ручную ножовку применяют для резки материалов малых диаметров, при резке заготовок больших диаметров пользуются приводными ножовками. Для резки листового материала толщиной до 5 мм применяют ножницы.

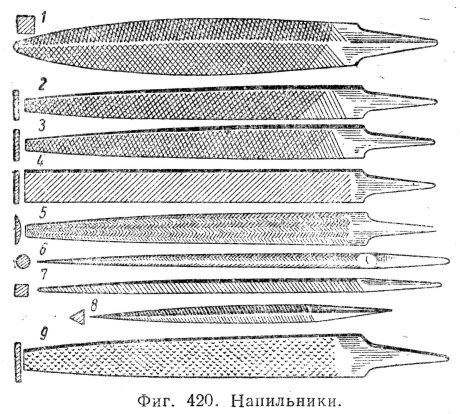

Опиловкой называют слесарную операцию, применяемую для получения ровной поверхности детали после рубки или резки. Опиловку производят напильниками. Напильники изготовляют из стальных полос с насеченными на них зубьями (вручную зубилом или на специальной зубонасекальной машине). После насечки напильники подвергают закалке или цементации с последующей термической обработкой. Напильники изготовляют различных профилей и размеров.

Согласно ОСТ 320-325 длина напильников составляет 100— 450 мм при ширине 4—45 мм. На фиг. 420 показаны основные типы напильников. В зависимости от характера опиловочной операции и обрабатываемого материала применяют различные типы напильников.

Для обработки баббита, свинца, кожи, дерева и т. п. применяются рашпили (фиг. 420, 9), имеющие 2—6 насечек на 1 пог. см.

При грубой обдирке металлов применяют брусовки (фиг. 420, 1), имеющие 4—6 насечек на 1 пог. см.

Для грубой опиловки пользуются драчевыми напильниками (фиг. 420, 2); число насечек 5—12 на 1 см.

Для чистовой опиловки применяют полуличные (фиг. 420, 3 и 4) и личные (фиг. 420, 5) напильники с числом насечек для первых 12—18 и для вторых 18—26 на 1 пог. см.

Для окончательной отделки и при точных работах применяют бархатные (фиг. 420, 6 и 7) напильники с числом насечек 26—40.

Для выпиливания фасонных отверстий и при мелких работах применяют надфили (фиг. 420, 8) с числом насечек 50—80 ка 1 см длины.

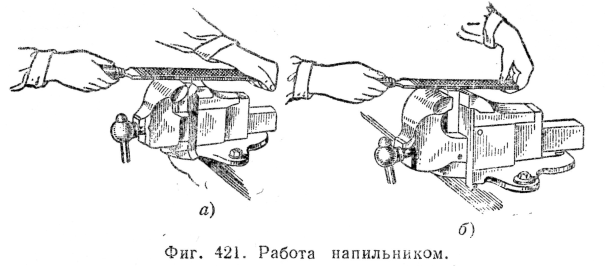

Качество опиловочной работы зависит от правильности пользования напильником. Одним из главных требований, предъявляемых к работе напильником, является соблюдение параллельности движения напильника к обрабатываемой поверхности. Положение рук слесаря при правильной работе напильниками показано на фиг. 421, где а— работа драчевым напильником, б — бархатным.

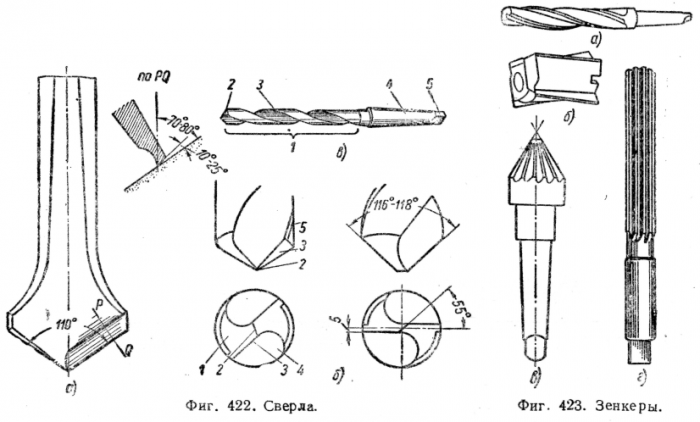

Ручное сверление. Сверлением называется операция получения в обрабатываемом материале отверстий. Инструмент, посредством которого производят эту операцию, называется сверлом. Сверла делят на перовые (фиг. 422, а) а спиральные (фиг. 422, б).

Режущие кромки перового сверла образуют угол 90° и более. Угол между задней гранью сверла и обработанной плоскостью, т. е. задний угол, делается 10—25°. Для уменьшения угла резания до 70—80° на передней грани выпиливают канавку.

Перовые сверла просты и дешевы в изготовлении: конец прутка оттягивают и отковывают в виде лопатки, затем закаливают и затачивают.

Недостатком их является неточность обработки, в частности, из-за отклонения оси сверла от оси вращения. Кроме того, при работе перовым сверлом стружка забивает получаемое отверстие и портит его, что вызывает необходимость периодически прерывать работу для удаления стружки.

Спиральное сверло представляет собой круглый стержень с двумя винтовыми канавками. Канавки служат для отвода стружки. Угол наклона винтовой канавки к оси в нормальных сверлах составляет 30°. На цилиндрической поверхности сверла вдоль винтовых канавок делают узкие полоски, называемые ленточками или фасками.

Спиральное сверло состоит из рабочей части 1 (фиг. 422, б, в) и хвостовика 4. Хвостовик служит для закрепления сверла и имеет цилиндрическую или коническую форму; на конце его сделана лапка 5.

На рабочей части сверла имеются винтовые канавки и режущая часть 2, представляющая собой конус с двумя режущими кромками.

Вдоль винтовых канавок сверла имеются ленточки 3. Режущая часть сверла (фиг. 422, в) имеет заднюю поверхность 1, перемычку 2, режущую кромку 3, канавку 4, фаску 5.

При работе спиральными сверлами отверстия получаются более правильными и чистыми, чем в случае работы перовым сверлом. Стружка при работе спиральными сверлами забирается и отводится автоматически винтовыми канавками. Спиральные сверла можно перетачивать без изменения их диаметра.

Недостатком спиральных сверл является сложность их изготовления. Заточку спиральных сверл следует производить пользуясь шаблонами.

Операция обработки отверстий, имеющиеся в литых и кованых заготовках или полученных сверлением, называется зенкерованием. Зенкерование производится в целях увеличения диаметра отверстия и осуществляется зенкером. Зенкер малых размеров (до 35 мм) делается цельным (фиг. 423, а) и отличается от обыкновенного сверла большим числом канавок (обычно четыре) и тупым концом. Зенкеры больших размеров делают насадными (фиг. 423, б), для работы их насаживают на оправку из машиноподелочной стали. Для обработки выходной части отверстий применяют зенкеры специальной формы — зенковки; на фиг. 423, в показан зенкер, служащий для раззенковывания отверстий под коническую головку болта.

Доведение просверленных отверстий до точного размера производят развертками (фиг. 423, г). Развертки отличаются от зенкеров большим числом канавок.

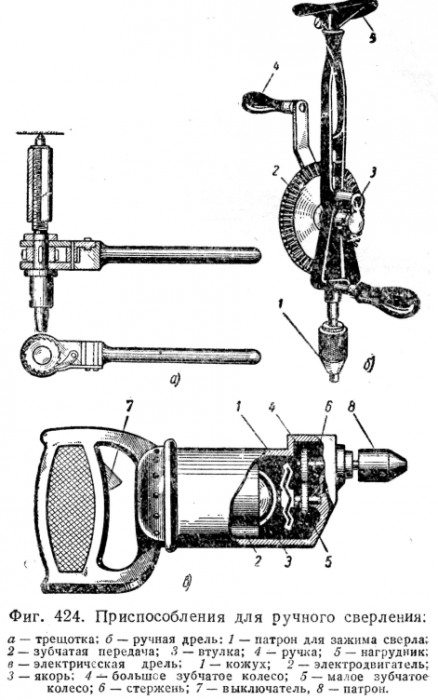

При работе сверлами применяют разного рода приспособления: трещотки, дрели ручные и механические (фиг. 424, а, б и в).

При обработке стальных деталей сверло охлаждают маслом или мыльной водой; бронзу и серый чугун сверлят без применения охлаждающих жидкостей, так как при обработке этих материалов образуется мелкая стружка, которая вместе с жидкостью превращается в весьма вязкую массу, сильно увеличивающую трение.

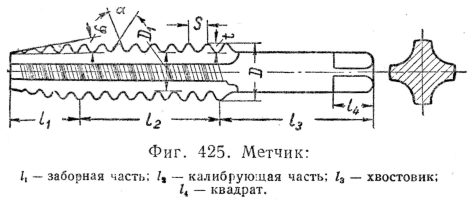

Нарезание резьбы. Инструмент, применяемый в слесарном деле для нарезания резьбы в отверстиях, называется метчиком.

Метчик представляет собой винт, у которого вдоль оси сделано несколько канавок, образующих режущие грани. Метчики могут иметь цилиндрическую и коническую форму. Устройство метчика показано на фиг. 425; образуемая метчиком резьба определяется профилем резьбы метчика, углом а этого профиля, шагом S, наружным диаметром D, внутренним диаметром D1. Слесарные метчики применяют комплектами из 3 шт.: обдирочный, получистовой и чи

стовой. Первый служит для предварительного образования нарезки, второй углубляет нарезку, сделанную обдирочным метчиком, третий отделывает резьбу.

Обдирочный метчик имеет резьбу со срезанными вершинами, получистовой — резьбу менее срезанную, чистовой — полную. Нарезание резьбы метчиком производится в предварительно просверленном отверстии. Диаметр этого отверстия должен быть несколько меньше внутреннего диаметра резьбы. В процессе работы метчик ввертывают на один оборот, после чего ему дают полоборота в обратную сторону; таким приемом достигается дробление стружки и облегчается работа в целом.

Для получения более чистой поверхности резьбы в стальных изделиях метчики смазывают маслом (осерненным или растительным); при нарезании резьбы в чугунных и бронзовых изделиях смазку не применяют.

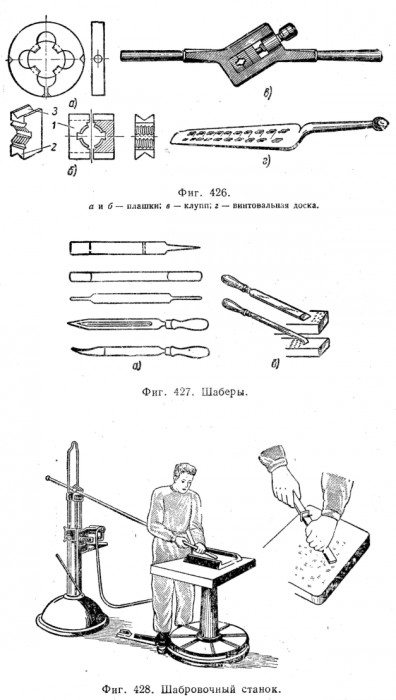

Для нарезания резьбы на стержнях применяют плашки.

Плашками называют круглые или квадратные пластины с центральным отверстием с нарезкой; для образования режущих кромок в нарезке сделаны прорези. Устройство круглых плашек показано на фиг. 426, а, плашки к косым клуппам, состоящие из двух половинок, — на фиг. 426, б. При нарезании резьбы плашки закрепляют в специальном приспособлении, называемом клуппом (фиг. 426,в).

Клупп состоит из рамки, в которой плашки закрепляют винтовым зажимом. Клупп имеет две рукоятки, которыми и производят его вращение.

Для нарезания резьбы на стержнях небольшого диаметра применяют винтовальные доски, представляющие собой стальную закаленную плитку с нарезанными в ней резьбовыми отверстиями (фиг. 426, г), для вращения винтовальной доски она имеет рукоятку.

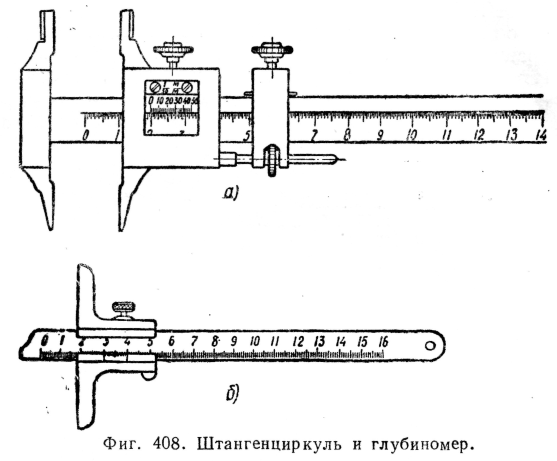

Шабрением называется oneрация получения весьма чистых поверхностей путем удаления с них тонкого слоя металла соскабливанием; инструмент, применяемый для этой цели, называется шабером. Шаберы могут быть прямыми и изогнутыми, а по сечению плоскими, трехгранными и закругленными. На фиг. 427, а показаны различные шаберы, а на фиг. 427, б — положение шабера в процессе работы.

Процесс шабрения осуществляют следующим образом: 1) перед шабрением на поверочную плиту наносят тонкий слой краски (сурик, сажа, белила); 2) обрабатываемую поверхность кладут на плиту и слегка перемещают по ней, в результате на возвышениях обрабатываемой поверхности прилипает слой краски, тогда как прочие места остаются чистыми; 3) окрашенные места обрабатывают шабером. Эту операцию повторяют до тех пор, пока краска не будет покрывать равномерно всю обрабатываемую поверхность. Тогда краску с поверочной плиты удаляют, плиту насухо протирают и изделие перемещают по поверочной плите; при этом возвышенные места изделий обозначаются светлыми пятнами. О качестве шабрения судят по количеству таких пятен на 1 см 2 обрабатываемой поверхности; обработка считается хорошей, если количество пятен составляет 5—6 на 1 см 2 .

Процесс шабрения очень трудоемок. Для его механизации применяют специальные устройства, значительно повышающие производительность и облегчающие труд рабочего. На фиг. 428 показан шабровочный станок.

Обработку металлов резанием можно производить вручную или на станках; ручная обработка металла резанием называется слесарной обработкой.

Надлежащая форма детали получается при слесарной обработке так же, как и при станочной, — путем последовательного удаления с заготовки слоев металла в виде стружки.

Основными видами слесарных работ являются разметка, рубка, резка, опиловка, ручное сверление, развертывание, нарезание резьбы, шабрение и притирка, а также правка и холодная клепка.

Толщину слоя металла, подлежащего удалению при обработке резанием, называют припуском на обработку.

Соответствие детали заданным размерам определяют измерительным инструментом.

Заготовки для слесарной обработки получают ковкой или отливкой; в некоторых случаях слесарной обработке могут подвергаться заготовки, полученные станочной обработкой.

Заготовки, поступающие для слесарной обработки, должны быть проверены в отношении размеров припусков, а также в отношении их качества: заготовки не должны иметь трещин, пленок, газовых и усадочных раковин; заготовки из чугуна не должны иметь отбеленных поверхностей; сварные заготовки не должны иметь пороков по сварке.

Измерительный инструмент

Применяемый в слесарном деле измерительный инструмент разделяют на многомерный и одномерный. К многомерному относят измерительный инструмент, служащий для определения различных размеров; одномерным называют инструмент, применяемый для определения лишь одного размера. Многомерным измерительным инструментом являются линейки, кронциркули, микрометры и т. п., одномерным — калибры, шаблоны, угольники и т. п.

Многомерный измерительный инструмент. Линейки. Применяемые в слесарном деле линейки представляют собой стальные полосы с нанесенными на них делениями обычно через 0,5 мм.

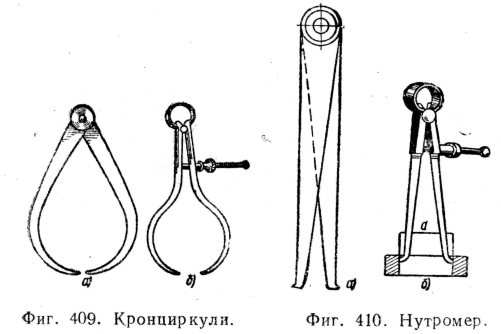

Штангенциркуль также является линейкой с нанесенными на ней делениями. На конце линейки неподвижно укреплена ножка, другая ножка укреплена на рамке, могущей скользить по линейке. На рамке имеется вырез, на краю которого помещена шкала, называемая нониусом. Применение нониуса позволяет производить измерения с большей точностью, чем на обыкновенной линейке. Увеличение точности измерения при пользовании нониусом достигается тем, что шкала нониуса может, например, иметь 10 делений, уложенных на длине 9 мм, т. е. длина деления этой шкалы составляет не 1 мм, а лишь 0,9 мм; поэтому если длина измеряемого предмета несколько больше некоторого целого числа миллиметров, то для точного измерения поступают так (фиг. 408, а):

1) убедившись, что при сдвинутых ножках нулевые деления линейки и нониуса совпадают, раздвигают ножки так, чтобы концы их совпали с конечными точками измеряемого расстояния;

2) находят целое число делений линейки, на которое продвинулась нулевая черта нониуса;

3) находят черту шкалы нониуса, совпадающую с каким-либо делением линейки, и определяют, какая по счету эта черта; если, например, седьмая черта делений нониуса совпадает с делением линейки, значит в измеряемой длине содержится некоторое целое число миллиметров плюс семь десятых миллиметра.

Так как точность измерения при пользовании нониусами равна частному от деления одного деления линейки на число делений нониуса, то в рассмотренном выше примере точность измерения составляет 0,1 мм. Для более точных измерений применяют штангенциркули с меньшим размером делений линейки (например, 0,5 мм) и большим числом делений на шкале нониуса при небольшой абсолютной длине ее (например, шкала длиной 12 мм разделена на 25 частей).

Глубиномер применяют для измерения глубины отверстий, углублений, пазов и т. п. (фиг. 408, б). Он состоит из линейки с делениями и подвижной поперечины с нониусом. При измерении поперечина устанавливается на краях измеряемого отверстия, а линейка продвигается в глубину его до соприкосновения с дном. Определение глубины производят так же, как измерение длины штангенциркулем.

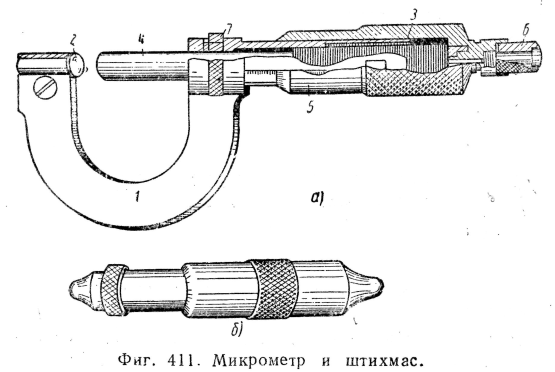

Кронциркуль служит для измерения изделий небольшого размера. Он состоит из двух дугообразных ножек, соединенных шарниром (фигура 409, а). Раздвигание ножек кронциркуля производят рукой или посредством винта и гайки (фиг. 409, б); в последнем случае ножки соединяются пружиной. При измерении концы ножек должны касаться поверхности изделия и передвигаться по ней с небольшим трением. Расстояние между концами ножек измеряют линейкой.

Нутромер. Устройство нутромера показано на фиг. 410, а. Нутромер отличается от кронциркуля тем, что концы его ножек отогнуты наружу. Нутромером определяют размер диаметров отверстий, размеры пазов и т. п. Пример измерения отверстия нутромером показан на фиг. 410, б.

Микрометр применяют для точного измерения длины, толщины и диаметра изделий небольших размеров.

Устройство микрометра показано на фиг. 411, а. Он состоит из стальной скобы 1, закаленного стержня 2 со шлифованным торцом, закрепленного в скобе 1. Во втулку 3 с резьбой ввинчивается стержень 4, гладкий конец которого выходит внутрь скобы 1. На другом конце стержня 4 укреплена гильза 5, вращающаяся вместе со стержнем 4; гильза 5 частично закрывает втулку 3. Измеряемое изделие помещают между торцами стержней 2 и 4; грубую установку стержня осуществляют вращением гильзы 5. Для устранения чрезмерного нажима стержня 4 на измеряемое изделие служит трещотка 6, которой производится окончательная установка стержня 4. Трещотка соединена с гильзой 5 храповичком, отжимаемым пружинкой; храповичок начинает вращаться свободно, как только стержень 4 упрется в измеряемую деталь. Таким образом, измеряемый предмет зажимается между торцами стержней 2 и 4 слабо и всегда с одинаковой силой.

Стержень 4 может быть закреплен поворотом зажимаемого кольца 7. На втулке 3 имеются деления, нанесенные через 0,5 мм, а малая окружность конусообразной части гильзы 5 разделена на 50 равных частей. Шаг винта втулки 3 составляет 0,5 мм; таким образом, при полном обороте гильзы 5 она (вместе со стержнем 4) переместится на 0,5 м, при повороте гильзы на одно деление она переместится на 0,5 : 50 = 0,01 мм. Следовательно, размер изделия, зажатого между торцами стержней 2 и 4, определяется по количеству делений на втулке 3 и по числу делений, нанесенных по кругу гильзы 5; например, на втулке 3 читаем 25,5 мм, а по кругу гильзы 5—17 делений, тогда размер изделий будет равен 25,5+0,17 = 25,67 мм.

Штихмас служит для измерения внутренних размеров изделий. Он состоит из трубки с резьбой; на трубку навертывается гильза (фиг. 411, б). На трубке нанесены деления через 0,5 мм, а окружность гильзы разделена на 50 частей. При измерениях штихмас должен устанавливаться перпендикулярно оси измеряемого отверстия; отсчеты по штихмасу производят так же, как и отсчеты по микрометру.

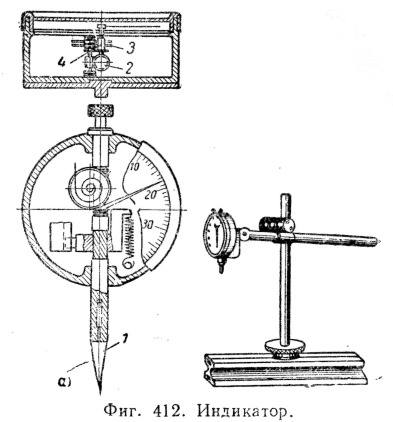

Индикатор применяют для точного измерения отклонений размеров изделия от требуемых. Схема устройства индикатора показана на фиг. 412, а. Измерительный штифт 1 имеет резьбу, которой он сцепляется с червячным колесом 2. При перемещении штифта 1 резьба его приводит во вращение червячное колесо, вращение которого через зубчатые колеса 3 передается оси 4, на которой укреплена стрелка прибора. Перемещение штифта индикатора на 1 мм дает полный оборот стрелки; на шкале наносится 100 делений; таким образом, смещение стрелки на одно деление соответствует перемещению штифта на 0,01 мм. При пользовании индикатором его укрепляют на стержне (фиг. 412, б), который может быть укреплен на стойке на различной высоте. Индикатором пользуются для контроля точности обработки на металлорежущих станках, проверяя изделие на овальность, разность диаметров, конусность и т. п.

Угломер состоит из двух линеек, скрепленных винтом; к одной из линеек прикреплен диск с градусными делениями и нониусом. Изделие помещают между линейками так, чтобы края линеек плотно прилегали к плоскостям, между которыми измеряется угол. Величину измеряемого угла прочитывают по показанию градусной шкалы диска.

Одномерный измерительный инструмент. Одномерный инструмент применяют для определения одного размера (диаметра, толщины, угла).

Контрольные плитки представляют собой прямоугольные стальные пластинки определенного размера; их готовят наборами, состоящими из плиток разного размера. Складывая несколько плиток, можно получить различные размеры. Контрольные плитки применяют для проверки инструментов и изделий точных размеров.

Проверочный инструмент для поверхностей служит для установления наличия отклонения поверхности от правильной плоскости, не давая точной величины этого отклонения. К такому инструменту относятся плитки, линейки, угольники. Проверку ведут на глаз, наблюдая просвет между инструментом и изделием; таким путем можно улавливать просветы от 0,003 мм.

Угольники, служащие для проверки угла определенной величины, состоят из двух линеек, расположенных под требуемым углом.

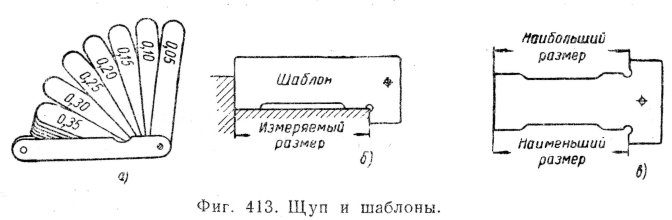

Щупом называют инструмент, применяемый для измерения небольших зазоров. Щуп состоит из набора стальных пластинок различной толщины (от 0,03 до 2 мм). Для измерения пользуются или одной пластинкой, или несколькими, сложенными вместе. При измерении щуп должен входить в зазор с небольшим трением. Пластинки щупа укрепляются веерообразно на заклепке, около которой они могут поворачиваться (фиг. 413, а).

Шаблонами называют инструменты, применяемые для проверки соответствия размера и профиля изделия заданным; шаблоны могут быть различных типов и размеров. Различают нормальные и предельные шаблоны; первые служат для проверки определенного размера (фиг. 413, б), вторые — для установления отклонений от нормального размера (фиг. 413, в) в сторону наибольшей и наименьшей его величины, при этом одна сторона шаблона будет проходной, другая — браковочной.

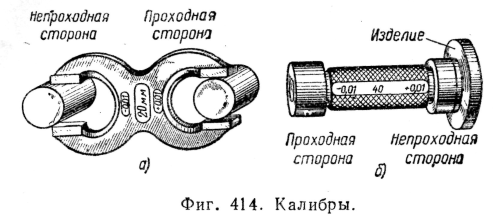

Калибрами называют измерительный инструмент, применяемый при массовом или крупносерийном изготовлении однородных деталей, могущих заменять одна другую. Для обеспечения взаимозаменяемости при изготовлении.

деталей необходимо, чтобы их размеры не отклонялись от номинального больше, чем это допускается техническими условиями.

Калибры, которыми можно измерять два предельных размера, между которыми лежит номинальный размер, называют предельными калибрами. Один из размеров калибра является наибольшим допускаемым, а второй — наименьшим; один из этих размеров является проходным, а другой браковочным.

На фиг. 414, а показан предельный калибр-скоба, а на фиг. 414, б — предельный калибр-пробка.

Если калибр имеет только одну сторону — проходную, его называют нормальным.

Измеряемое изделие должно проходить через такой калибр с легким трением. Резьбомер. Для измерения резьб с различным шагом и различным характером профиля служат специальные шаблоны, называемые резьбомерами.

Резьбомер представляет собой набор тонких стальных пластинок, на одной стороне которых имеются шаблоны соответствующего профиля и шага, для удобства пользования на каждой пластинке указывается размер шага резьбы.

Рабочее место слесаря

Основной работой слесаря-машиностроителя является ручная работа, связанная с обработкой металлов и других материалов для получения деталей, отвечающих техническим требованиям чертежей для сборки машин и механизмов и их сборка, регулировка и обеспечение работоспособности при эксплуатации.

Рабочее место слесаря должно иметь достаточные размеры для удобного размещения оборудования, приспособлений и инструментов.

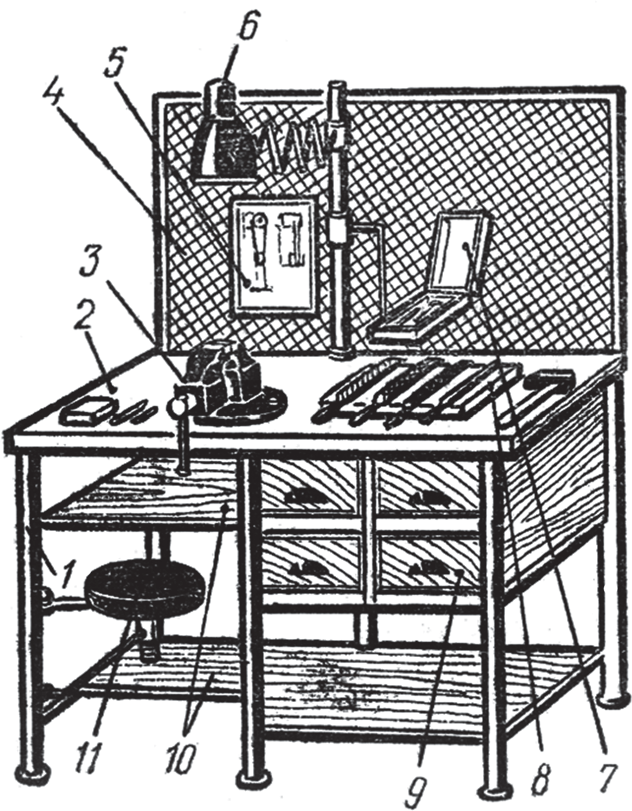

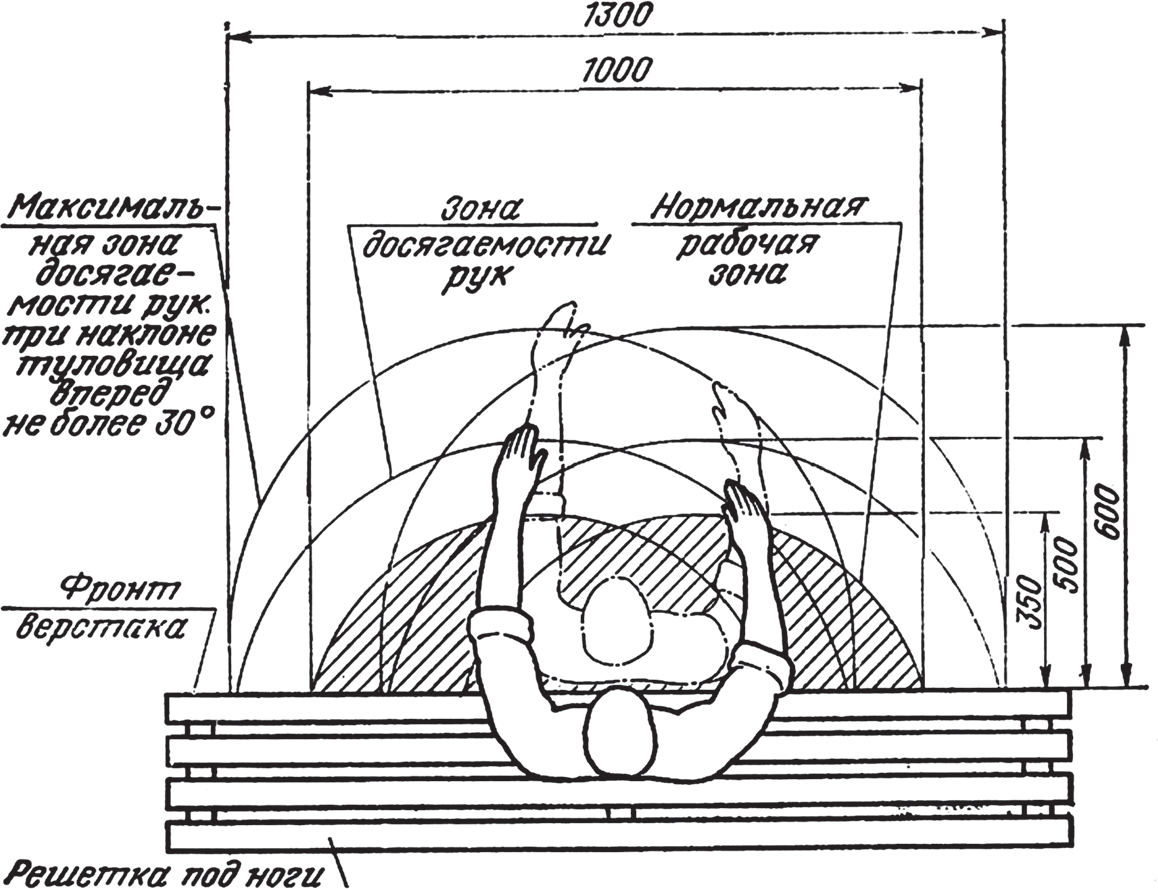

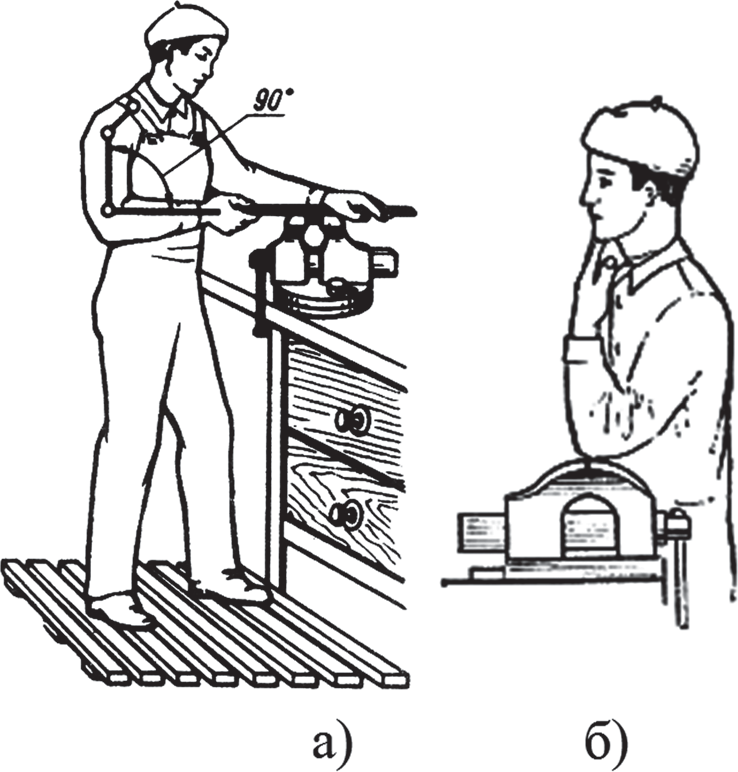

На рабочем месте слесаря-ремонтника должны удобно размещаться: слесарный верстак (прочный и устойчивый) с тисками и деревянной решеткой для установки тисков на высоте, соответствующей росту слесаря (рис. 1).

Рис. 1. Рабочее место слесаря: а — слесарный верстак с тисками; 1 — каркас; 2 — столешница; 3 — тиски; 4 — защитный экран; 5 -планшет для чертежей; 6 — светильник; 7 — полочка для инструмента; 8 — планшет для рабочего инструмента; 9 — ящики; 10 — полки; 11 — сиденье

На столе расстояния от мест хранения заготовок и инструмента до работающего должны быть такими, чтобы при работе достаточно было использовать только движение рук (без наклона корпуса) (рис. 2). Трудовые приемы, связанные с незначительными усилиями и большой точностью движений, выполняют кистью или даже одними пальцами. Приемы, связанные со средними усилиями, совершают за счет мышц плеча и предплечья. В рабочих движениях со значительным усилием принимает участие вся рука и даже корпус рабочего.

Рис. 2. Зоны досягаемости рук в горизонтальной плоскости

Для экономии рабочих движений и мышечных усилий все оснащение на рабочем месте делят на предметы постоянного и временного пользования, за которыми закрепляются определенные места хранения и расположения. Предметы, используемые чаще, располагают в пределах досягаемости левой и правой рук, согнутых в локте. Предметы, которыми пользуются реже, кладут дальше, а в зоне досягаемости свободно вытянутых рук при наклоне корпуса вперед (к верстаку) не более 30°.

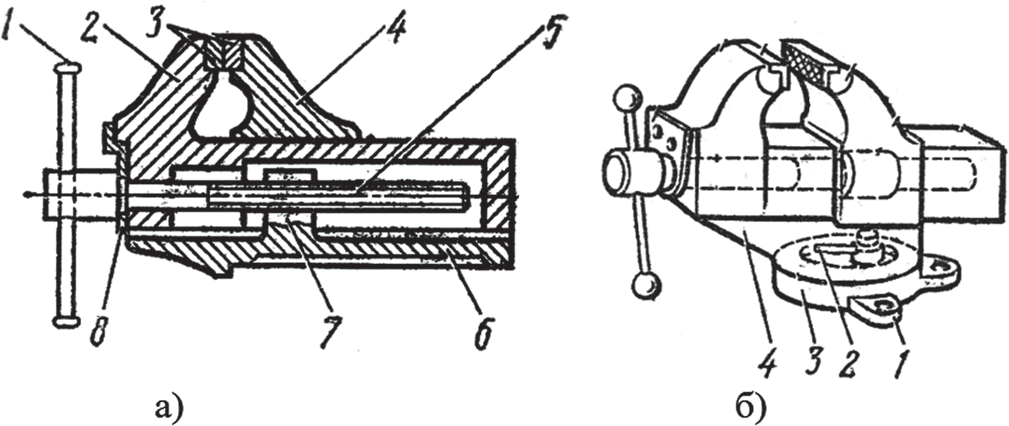

Тиски на столе могут быть неподвижно закрепленными (рис. 3, а), а также подвижные с поворотной рабочей частью относительно стола (рис. 3, б). Поворотная часть тисков конструктивно выполнена аналогично тискам, которые устанавливаются неподвижно.

Рис. 3. Слесарные тиски: а — неподвижные: 1 — рычаг; 2 — подвижная губка; 3 пластинки; 4 — неподвижная губка; 5 — винт; 6 — основание; 7 — гайка; 8 — стопорная планка; б — поворотные: 1 — место крепления; 2 — рукоятка для закрепления поворотной части; 3 — основание; 4 — поворотная часть

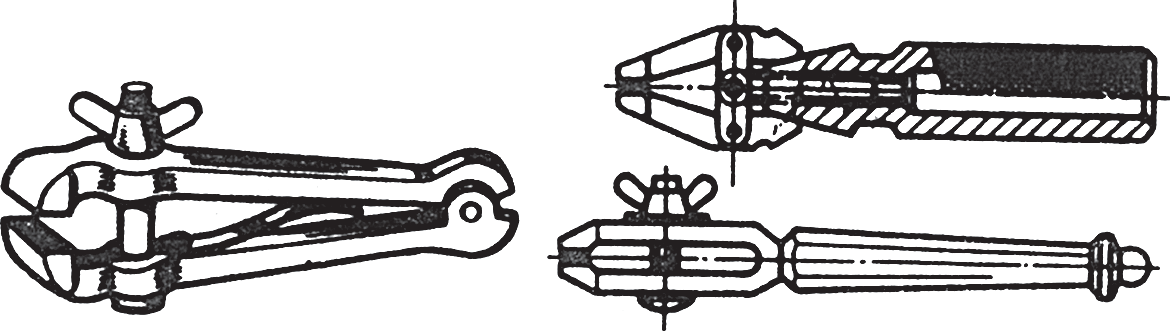

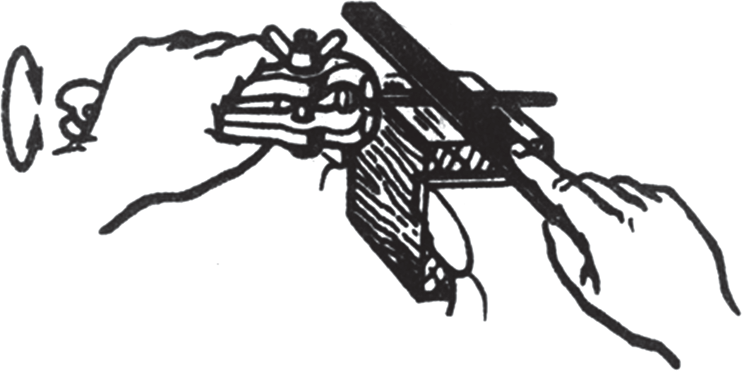

Ручные слесарные тиски (рис. 4) применяют для закрепления заготовок деталей, которые неудобно или опасно держать руками при обработке (рис. 5).

Рис. 4. Ручные слесарные тиски

Рис. 5. Пример применения ручных тисков

Высоту тисков на столе определяют в соответствии с ростом рабочего (рис. 6, а). Выбирая высоту установки тисков при рубке, согнутую в локте левую руку ставят на губки тисков так, чтобы концы выпрямленных пальцев руки касались подбородка (рис. 6, б), или устанавливают горизонтально инструмент при опиливании при слегка согнутой левой руке, при этом правая рука имеет вертикальное положение плечевой части руки и горизонтальное под углом 90° локтевой части (рис. 6, а).

Рис. 6. Высота установки тисков: а — при опиливании; б — при рубке

При малом росте рабочего используют под ноги специальные регулируемые по высоте подставки (решетки).

Для хранения деталей на рабочем месте должны быть предусмотрены шкаф, стеллажи для материалов и деталей или специальная тара. Для перемещения крупногабаритных и тяжелых конструкций должны быть предусмотрены подъемнотранспортные средства (консольно-поворотный кран с электроталью). Кроме того, рабочее место слесаря-ремонтника должно быть оснащено заточным и настольным сверлильным станком, ручным или механизированным прессом, ванной для промывки деталей, разметочной плитой, наковальней, ящиком для грязных обтирочных материалов и другим необходимым для выполнения работы оборудованием.

Для выполнения некоторых видов работ и кратковременного отдыха на рабочем месте должен быть табурет или специальный стул с подъемным сиденьем.

На рабочем месте должно быть достаточное общее и местное (на шарнирном штативе) освещение.

В помещении должна постоянно поддерживаться нормальная температура воздуха и предусмотрена принудительная вентиляция и установлены защитные устройства, предусмотренные правилами охраны труда и техники безопасности.

Слесарные работы при ремонте производственного оборудования

При ремонте в условиях эксплуатации машин методы разработки и осуществления процессов сборки машин, базируются в основном на принципе концентрации операций на одном рабочем месте.

В этих условиях применяют универсальные станки и оснастку, механизированный и немеханизированный слесарно-сборочный инструмент, простые сборочные стенды. Из подъемно-транспортных средств часто применяют мостовые подъемные краны, местные подъемники, тельферы и т.п.

В процессе ремонта изделий приходится выполнять разноплановые слесарные работы, связанных однородностью решаемых технологических задач:

- демонтаж и разборка изделия;

- пригоночно-доводочные работы при восстановлении деталей;

- слесарно-доделочные работы (зачистка заусенцев, опиливание, сверление отверстий, нарезание резьбы и пр.);

- слесарно-вспомогательные работы (изготовление прокладок, шайб, пружин, скоб и других деталей, резка и гибка труб);

- балансировка деталей и сборочных единиц;

- собственно сборочные работы;

- обкатка и испытания сборочных единиц и изделий (гидроиспытания, проверка плавности хода, пятен контакта зубьев и др.) и т.д.

1. Разборка неподвижных разъемных соединений

К неподвижным разъемным соединениям относят соединения, которые можно разобрать на составные детали, которые образуют эту сборочную единицу, без повреждения. К таким сборочным единицам следует отнести неподвижное крепление деталей на валу, т.е. детали, закрепляемые на фланцах; конусные, шлицевые, шпоночные, штифтовые и болтовые соединения; соединения образуемые посредством посадок и т.п.

2. Разборка резьбовых соединений и инструмент

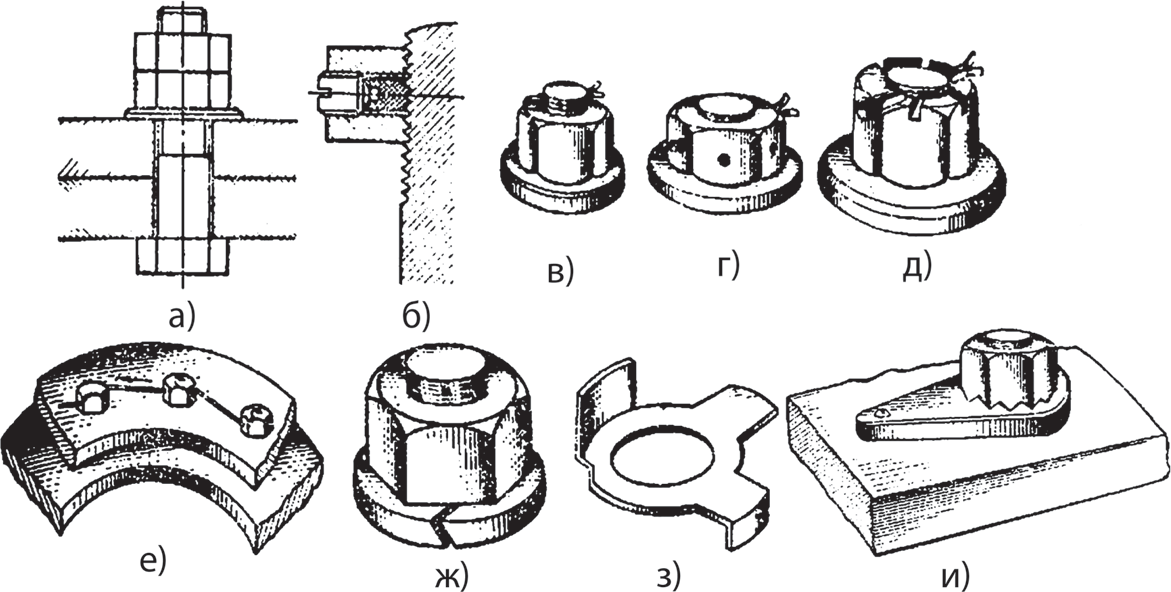

Разборку резьбового соединения начинают с освобождения его от стопорных устройств, предохраняющих гайки от самоотвинчивания (рис. 1). Вначале отгибают зубилом усики или края шайб, загнутые за грань гайки, удаляют шплинты и др.

Рис. 1. Стопорение гаек: а — контргайкой; б — винтом, ввинченным в гайку; в — разводным шплинтом, вставленным в отверстие болта; г — разводным шплинтом, вставленным в сквозное отверстие в гранях гайки; д — шплинтом в пазу корончатой гайки; е — проволокой; ж — пружинной шайбой; з — деформируемой шайбой; и — фигурной плоской пружиной

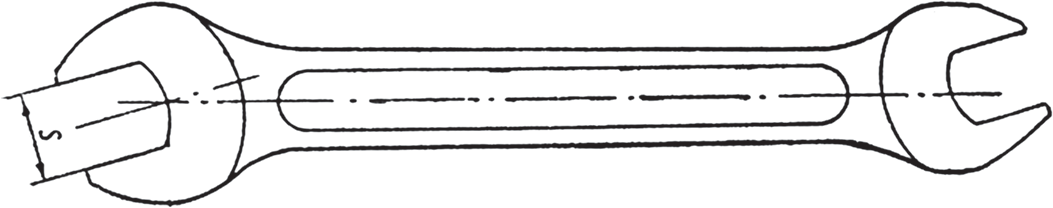

При стопорении соединения контргайкой в первую очередь ее отвинчивают. Отвинчивать гайки следует нормальными гаечными ключами соответствующего размера.

Ключи гаечные двухсторонние (рис. 2) являются наиболее распространенным типом ручных ключей для завинчивания и отвинчивания болтов, винтов и гаек, имеющих шестигранные и квадратные головки. Размеры зева ключа S должны соответствовать одноименным размерам гаек или головок болтов. Размеры зевов ключей обозначаются на рукоятке.

Рис. 2. Ключ гаечный двухсторонний

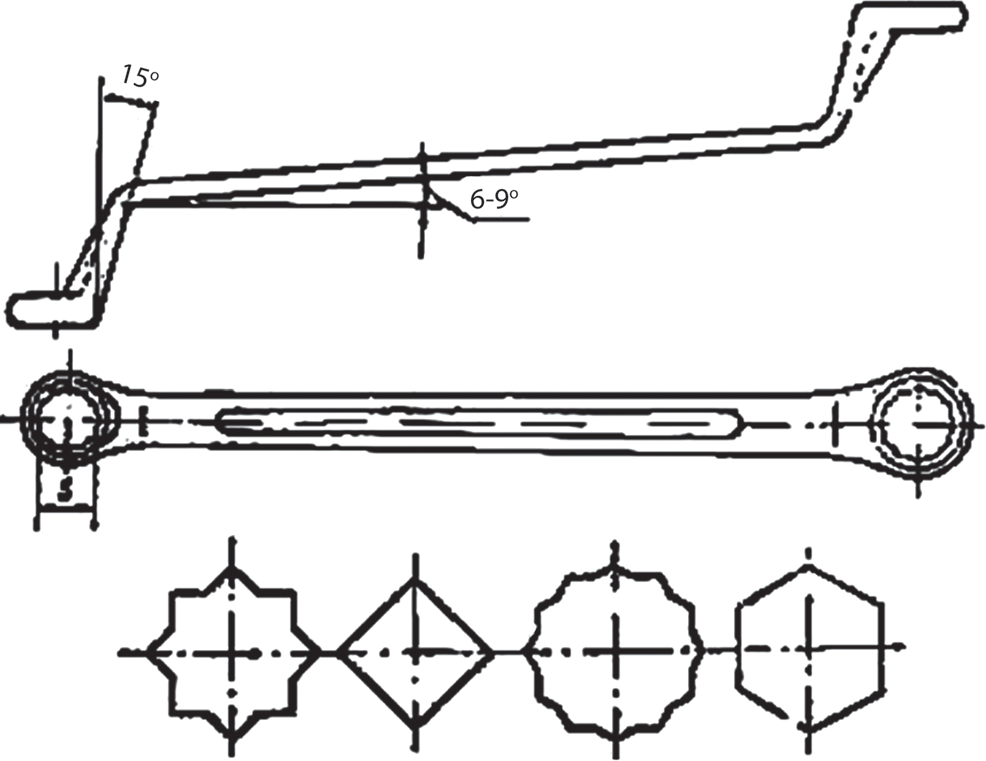

Накидные (накладные) ключи (рис. 3.) в отличие от открытых имеют замкнутый контур и охватывают все грани гайки, что придает им большую жесткость и увеличивает срок службы.

Рис. 3. Накидные ключи

Контур зева этих ключей обычно представляет собой шестигранник, двенадцатигранник, квадрат или восьмигранник.

У стандартного накидного ключа зев имеет форму закрытого двенадцатигранника. Таким ключом можно поворачивать гайку или болт на 1/12 оборота, что очень важно при работе в стесненных условиях, когда нельзя допустить большого размаха ключа. Недостатком этих ключей, так же как и открытых, является необходимость перестановки их на новую грань после каждого поворота.

Трещоточные ключи применяют при завинчивании болтов и гаек в неудобных местах, где поворот ключа возможен только на незначительный угол, особенно при резьбовых соединениях крупных размеров.

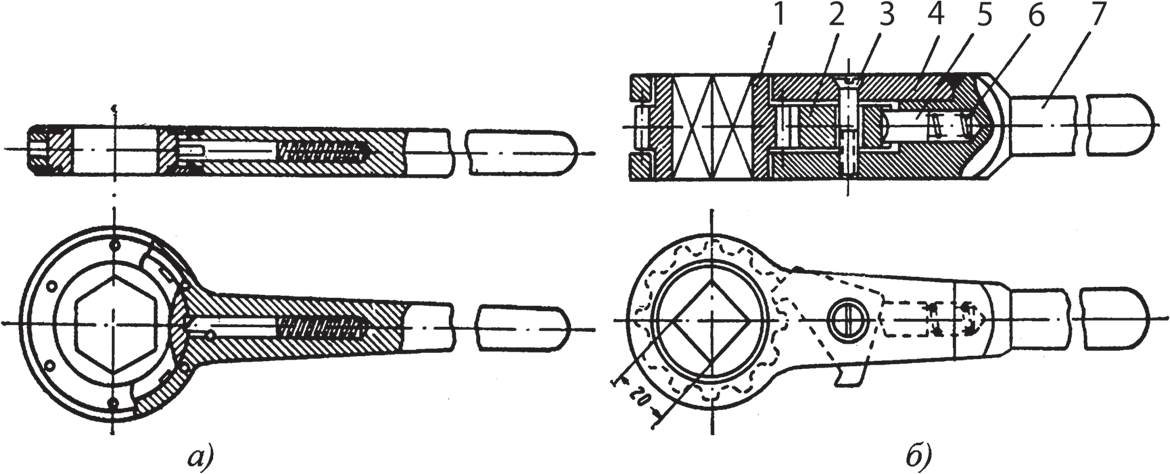

Стандартный трещоточный ключ (рис. 4, а) отличают по сравнительно сложной конструкции, недостатком которой следует также считать быстрый износ рабочих поверхностей.

Ключ (рис. 4, б) состоит из рукоятки 7, храповика 1, собачки 2, установленной на винте 3, накладки 4 и пальца 5 с пружиной 6. Собачку можно переключать как в положение для завинчивания, так и в положение для отвинчивания.

Рис. 4. Трещоточные ключи

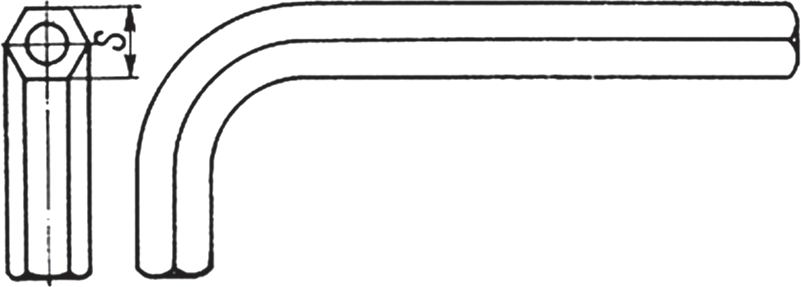

В отличие от обычных открытых и закрытых (накладных) гаечных ключей, торцовые ключи (рис. 5) можно вращать, не переставляя с грани на грань. Поэтому на завинчивание болтов или гаек торцовыми ключами при одинаковых условиях затрачивается меньше времени, чем на завинчивание простыми гаечными ключами.

Рис. 5. Торцовый ключ

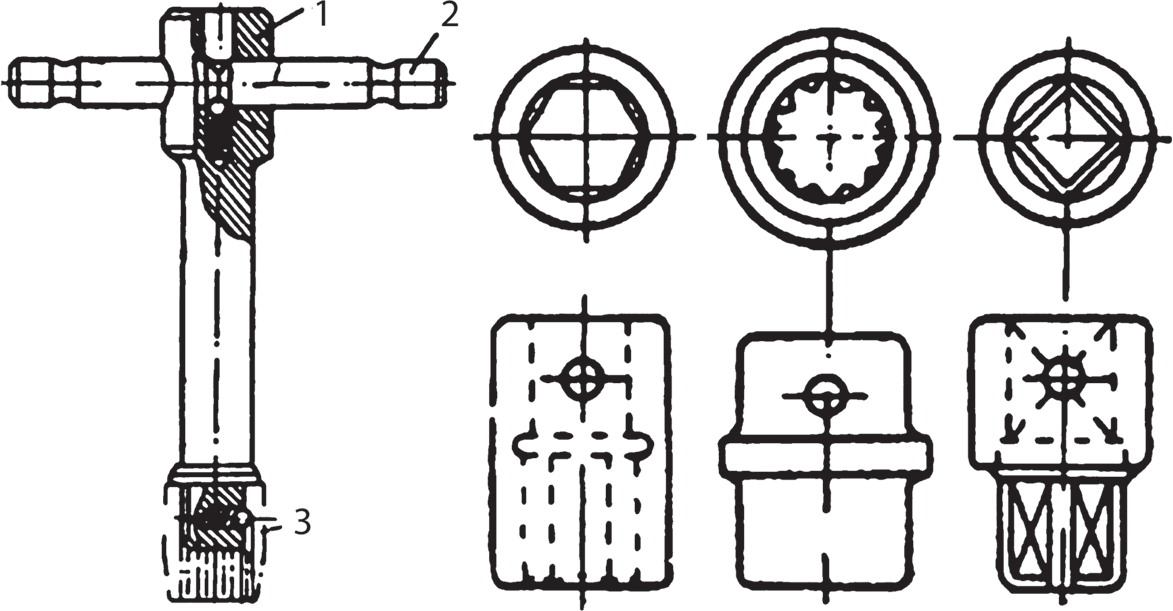

На рис. 6 изображен универсальный торцовый ключ со сменными головками. Он состоит из стержня 1, воротка 2 и сменной головки 3. Стержень такого ключа имеет с одного конца квадрат с шариковым устройством, фиксирующим сменную головку, а с противоположного — отверстие с аналогичным устройством для закрепления воротка в наиболее удобном положении.

Рис. 6. Универсальный торцовый ключ со сменными головками

Воротки или поперечины торцовых ключей изготовляются трех типов: жестко соединенные со стержнем, посаженные со скольжением и изогнутые. При завинчивании болтов небольших размеров более удобной является изогнутая поперечина; ею можно пользоваться как рукояткой для непрерывного вращения ключа, благодаря чему отпадает необходимость в периодических остановках для изменения положения рук рабочего. Для завинчивания резьбовых деталей более крупных размеров, где требуются значительные усилия, рекомендуются накладные торцовые ключи.

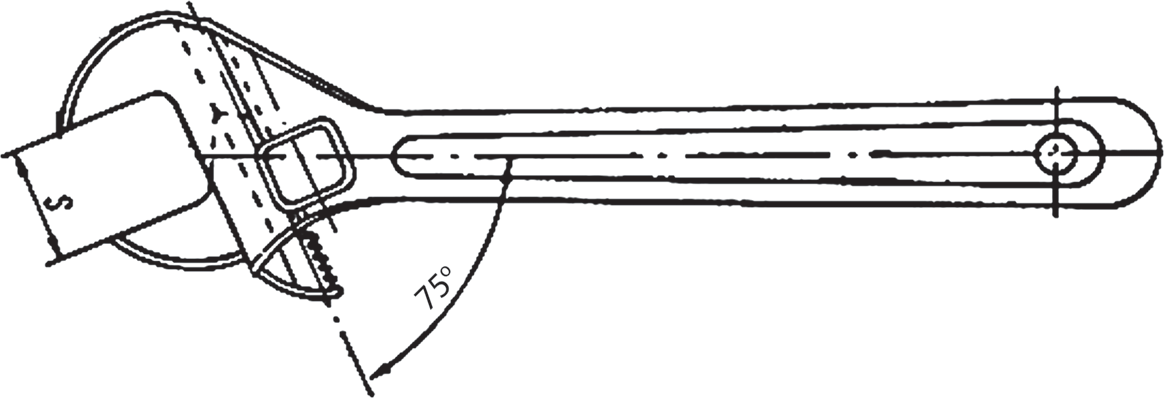

Раздвижными гаечными ключами при ремонте пользоваться не рекомендуется. Их следует применять лишь при отсутствии нужного ключа, накладывая на гайку или головку болта так, чтобы поворот ключа был в сторону подвижной части ключа (рис. 7).

Рис. 7. Раздвижной гаечный ключ

Если гайка не отвинчивается, необходимо сначала попытаться завинтить ее на 1/4 оборота, а затем отвинчивать. Целесообразно также предварительно постучать по граням гайки молотком, залить между гайкой и стержнем болта керосин и, спустя 20–25 минут, вновь отвинчивать гайку.

Если это не помогает, то гайку нагревают паяльной лампой или другим способом, а затем отвинчивают. Когда гайку не удается отвернуть ключом, используют зубило, которое устанавливают по периферии гайки и наносят по нему удары молотком так, чтобы направление удара способствовало свинчиванию гайки. При таком способе на гайке остаются следы от зубила и гайку обычно заменяют.

Когда ни один из указанных приемов не дает результатов, гайку осторожно разрубают зубилом (в крупных гайках для облегчения разрубания просверливают отверстия).

3. Разборка подвижных разъемных соединений

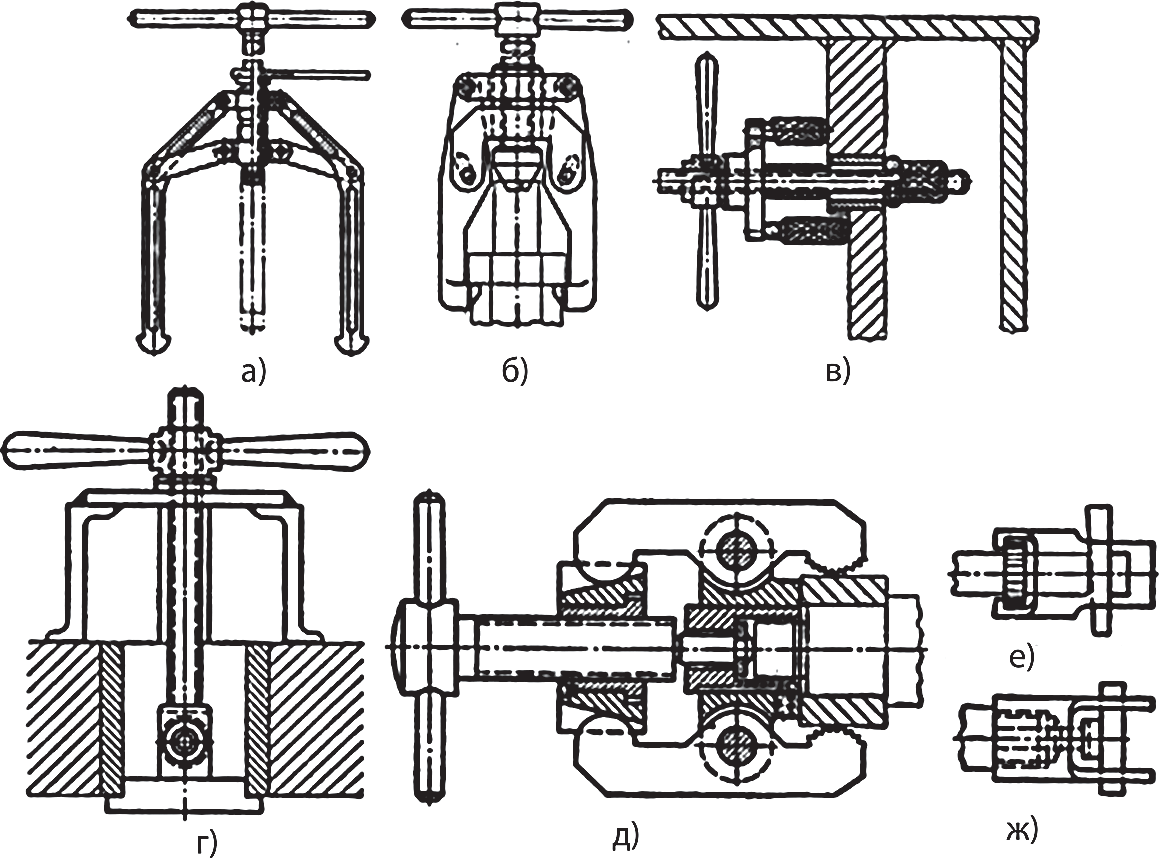

Эти соединения разбираются в большинстве случаев при незначительных усилиях, которые прилагаются к соединению посредством молотка с медным наконечником. При использовании для разборки обычного молотка необходимо пользоваться подставками из дерева или легкого металла; разбираемые детали надо снимать без перекосов и повреждений; при заедании деталей нужно выяснить причину и устранить ее; для снятия туго посаженных деталей применяют медные выколотки, съемники (рис. 8), рычажные и гидравлические прессы. Для облегчения разборки места соединения деталей смачивают керосином, небольшие узлы помещают на 20–30 минут в ванну с керосином.

Рис. 8. Съемники, применяемые для снятия шкивов, шестерен и выпрессовки втулок: а–ж — типы различного назначения

Подготовительно-заключительные операции, которые входят в сборочные работы, — комплектация, расконсервация, промывка и контроль деталей перед сборкой, координирование и сопряжение деталей, регулирование в процессе сборки, фиксация относительного положения деталей и контроль точности сборки. В эту группу входят также операции по промежуточной сборке деталей для их совместной обработки, определения размера детали-компенсатора.

Под обкаткой изделия понимают приработку пар трения, выявление дефектов в процессе работы механизмов изделия в соответствующих режимах, выполняемых на сборке с целью обеспечения технических требований. Испытания, которые часто могут совмещаться с обкаткой, предназначены для проверки соблюдения этих требований.

Пригоночные и доделочные операции выделены в самостоятельные группы. Пригоночные операции возникают главным образом из-за погрешностей размеров, формы и расположения поверхностей деталей, из-за неувязки допусков в многозвенных сборочных цепях. Основным направлением повышения точности сборки и сокращения пригоночных работ является тщательная размерная отработка узлов и машин на основе расчета сборочных размерных цепей, а также повышение точности обработки деталей на металлорежущих станках. Слесарно-доделочные работы связаны в основном с недостаточной оснащенностью процессов механической обработки деталей на станках.

Слесарно-доделочные и слесарно-вспомогательные работы, необходимость выполнения которых на сборке при ремонте обусловлена характером выполняемых работ и применением универсального оборудования, по своей сущности не являются сборочными, но требуют мобилизации знаний и опыта для осуществления при ремонте процесса образования сборочных единиц на сборке.

4. Промывка деталей

Для обезжиривания деталей применяют щелочные растворы, уайт-спирит, авиационный бензин, трихлорэтилен, дихлорэтилен, ацетон и некоторые другие органические растворители.

Промывка деталей в горячих щелочных растворах обеспечивает безопасные условия работы и более производительна. Наибольшее применение имеют растворы следующих составов:

- на 1 л воды 7 г каустической соды, 11 г кальцинированной соды, 9 г фосфорнокислого натрия и 1,5 г зеленого мыла;

- на 1 л воды 23 г едкого натра, 6 г углекислого натрия и 3 г зеленого мыла;

- на 1 л воды 10 г жидкого стекла и 5 г каустической соды. В качестве моечных растворов можно использовать следующие водные растворы щелочей:

- 3–5%-ный раствор кальцинированной соды, в который для лучшего обезжиривания добавляют от 3 до 10 г мыла на 1 л раствора;

- 0,5%-ный водный раствор мыла.

Для промывки алюминиевых деталей применяют водный раствор тринатрийфосфата и кальцинированной соды (по 30 г на 1 л воды).

Все эти растворы применяют в подогретом состоянии (60– 80° С).

Мелкие детали можно промывать и обезжиривать на специальных моечных машинах. Для промывки и консервации таких деталей целесообразно оборудовать отдельные участки или стенды.

Для экономии керосина при промывке малогабаритных деталей применяют промывочные баки, оборудованные внутри металлической решеткой. В бак вначале наливают воду, уровень которой должен быть ниже решетки на 30–50 мм. Поверх воды до уровня 0,7–0,8 высоты бака заливают керосин, который благодаря меньшему удельному весу всегда находится сверху над решеткой. Промываемые детали кладут на решетку бака в керосин и при помощи щетки промывают их. После промывки воду вместе с осевшей грязью спускают через нижний спускной пробковый кран, в бак доливают свежей воды, а оставшийся керосин повторно используют при очередной промывке. Многократное использование керосина сокращает его расход в 2–3 раза.

Сжатый воздух, подаваемый под давлением 3–6 aтм, применяют для быстрой просушки деталей после промывки, а также для удаления посторонних частиц из труднодоступных мест. Кроме того, продувкой сжатым воздухом можно проверить наличие смазочных или других сквозных отверстий в том случае, если не представляется возможным осмотреть их другим способом. Обдувают детали через наконечники, снабженные пусковым устройством и соплом требуемой формы и размера. Сжатый воздух, применяемый при обдуве деталей, должен быть сухим. Поэтому в воздушной сети у воздухоотводов необходимо ставить влаго- и маслоотделители.

5. Травление труб и трубопроводов

Трубы и детали трубопроводов, используемых при заготовке и монтаже систем смазки и гидравлики, покрыты окалиной и коррозией, а в сварных стыках трубопровода образуются грат и шлак, которые могут привести к неисправности подшипниковых опор и гидравлических приводов. Поэтому их внутренние поверхности подлежат очистке. Наибольшее распространение получила химическая очистка — травление.

Травление труб, узлов и деталей трубопроводов 20%-ным раствором серной кислоты, нагретой до 50–60° С, или соляной кислоты при 30–40° С производят в ваннах. Процесс травления состоит из следующих операций:

- обработка в растворе кислоты;

- промывка в воде;

- нейтрализация содовым или известковым раствором;

- сушка на воздухе;

- промасливание в ванне и закрытие торцов заглушками.

Травление серной и соляной кислотами — трудоемкая операция, не обеспечивающая безопасные условия производства работ, и к тому же протравленные поверхности, несмотря на промасливание, быстро вновь покрываются коррозией.

Травление в 15–20 %-ном растворе ортофосфорной кислоты обеспечивает лучшие результаты. Данная кислота в слабых растворах (2%-ных) образует на поверхности металла тонкую пассивирующую пленку фосфатов железа, способную противостоять воздушной и водяной коррозии в течение длительного времени (около 6 месяцев); 15–20%-ный раствор ортофосфорной кислоты не оказывает обжигающего действия на кожу человека.

Применяют два варианта травления труб и узлов: в ваннах и струйным методом.

Травление в ваннах осуществляют 15–20%-ным раствором ортофосфорной кислоты, подогретой до 50° С; пассивация в другой ванне в 2%-ном растворе ортофосфорной кислоты; сушка труб на стеллажах горячим воздухом (продувка воздухом от компрессора) и закрытие торцов труб (узлов) пробками.

Длительность травления зависит от глубины коррозии и составляет 6–12 часов, пассивация — 1–2 часа. Нормально протравленный металл должен иметь шероховатую поверхность серо-стального цвета.

Трубы, законсервированные маслом, перед травлением должны пройти обезжиривание в 2–3%-ном растворе щелочи (NaOH) с добавлением эмульгатора ОП-7 или ОП-10 (10–15 г/л) и тринатрийфосфата (20–30 г/л). Ванны изготовляют из углеродистой стали, зафутерованной кислотостойкой резиной, или стали 12Х18Н10Т.

Для приготовления растворов кислот ванну заполняют водой на 3/4 рабочей высоты, а затем вливают кислоту в ванну, перемешивая раствор. Количество кислоты, необходимой для получения требуемого состава раствора:

где V — полезный объем ванны для травильного раствора, дм 3 ;

С — концентрация травильного раствора, %; γ — плотность травильного раствора; k — концентрация технической кислоты, %. Получил распространение струйный метод травления 15– 20%-ным раствором ортофосфорной кислоты, при котором обеспечивается необходимая интенсивность процесса и быстрое удаление образующихся при травлении шламов. Этот способ можно применять как при травлении труб в ваннах, так и для смонтированных трубопроводов (обвязочных и магистральных).

В первом случае — с помощью кислотоупорного насоса, обеспечивающего циркуляцию раствора через трубы, уложенные непосредственно в ванне; после травления трубы пассивируют и сушат.

Во втором случае — после монтажа трубопроводы отсоединяют от устройства гидросистемы машины, продувают сжатым воздухом с предварительным обстукиванием сварных швов, а затем закольцовывают и с помощью заглушек исключают из контура устройств гидросистемы и испытывают на герметичность. Затем закольцованный участок трубопровода, подлежащий травлению, подключают к установке и производят химическую очистку его внутренней поверхности.

Травление производят при циркуляции 15–20%-ного раствора кислоты, нагретого до 50–70° С, по закольцованному трубопроводу сначала в одном направлении, затем в обратном. Продолжительность травления составляет 2–12 часов и зависит от состояния внутренней поверхности труб. Как показала практика, раствор кислоты при продолжительности травления 2–6 часов не разрушает уплотняющие поверхности арматуры и прокладки во фланцевых соединениях. При химической очистке трубопроводов продолжительностью свыше 6 часов арматуру, входящую в закольцованный контур, заменяют катушками.

При монтаже трубопроводов из травленых в ванне труб, при соединении их газовой, аргонодуговой сваркой или с помощью муфт и в раструб травление маслопроводов в закольцованном виде заменяют промывкой.

После травления в соответствии с общепринятой технологией необходимо выполнить пассивацию трубопровода и сушку внутренней поверхности. При способе травления в ванне это не представляет трудности, так как трубы, уложенные на стеллажах, можно легко просушить сжатым воздухом от компрессора. Просушить смонтированный трубопровод трудно, так как коммуникации имеют большое сопротивление и необходимы калориферы и мощный компрессор. Учитывая этот фактор и то, что монтаж смазочных систем и систем гидравлики заканчивают к моменту начала обкатки оборудования, т.е. к моменту его сдачи под пусконаладочные работы, пассивацию трубопроводов, протравленных в замкнутом контуре, заменяют nромывкой 2–3%-ным раствором каустической соды, подогретым до 40–50° С, в течение 6–8 часов. Такая промывка нейтрализует остатки кислотного раствора и позволяет исключить промывку системы раствором масла и керосина (1:1) и использовать для этих целей рабочее масло. Чистоту внутренней поверхности труб проверяют осмотром сетчатых фильтров и наличием осадка на фильтровальной бумаге. Остатки кислотного моющего и щелочного растворов из трубопровода удаляют сжатым воздухом.

Читайте также: