Соединение металла и керамики

Обновлено: 07.07.2024

Установки для автоматической сварки продольных швов обечаек - в наличии на складе!

Высокая производительность, удобство, простота в управлении и надежность в эксплуатации.

Сварочные экраны и защитные шторки - в наличии на складе!

Защита от излучения при сварке и резке. Большой выбор.

Доставка по всей России!

Для получения соединений керамики с металлом применяют несколько способов пайки: пайку металлизированной керамики, активную пайку, пайку стеклоприпоем и пайку неметаллизированной керамики под давлением.

Пайка металлизированной керамики — это многоступенчатый способ получения соединений. Вначале на керамическую деталь наносят и закрепляют тонкий слой порошкового материала (75—95 % Мо и активные добавки Mn, Si, Ti, Fe, ферросилиция, стекла и др.). Затем гальваническим или химическим методом наносят второй слой металла (Ni или Fe) осуществляют пайку высокотемпературными припоями в интервале температур 780—1100 °С. Время выдержки после расплавления припоя составляет 30—60 с.

Сущность активной пайки заключается в использований титана и циркония в качестве активных составляющих металлического припоя. Процесс пайки протекает в вакууме (1,3 x 10 -3 Па) или в среде инертного газа, не содержащего кислород и пары воды.

Получение металлокерамических соединений стеклоприпоем основывается на хорошей адгезии керамики и стеклоприпоя, а также на том, что процесс пайки протекает в условиях, когда на металле появляется тонкая пленка окисла, улучшающая адгезионное сцепление стеклоприпоя с металлом. Для пайки в окислительной фазе применяют стеклоприпои системы SiO2 — ZnO—В2О3 — РbО и V2O5—В2O3 — ZnO. В случае восстановительной среды используют стеклоприпои на основе окислов SiO2, Аl2O3, CaO, MnO, MgO и ВаО.

Пайка неметаллизированной керамики с металлами под давлением напоминает диффузионную сварку. Процесс получения соединений сводится к сборке деталей, расплавлению припоя и выдержке. 3—5 мин без давления, а затем под давлением в течение 8—10 мин. Далее температура снижается и узел охлаждается под давлением 4—5 МПа до комнатной температуры.

Известны и нашли широкое применение в производстве следующие виды пайки:

- пайка металла с металлизированной керамикой (аналогично пайке металлов);

- активная пайка с использованием титана и циркония в качестве компонентов припоя;

- пайка стеклоприпоем (глазурью);

- пайка по металлизированному слою;

- пайка неметаллизированной керамики под давлением.

Рис. 7. Элементарные формы соединений керамики с металлами:

а - торцовое компенсированное; б - торцовое некомпенсированное; в - лезвийное; г - конусное; д - охватывающее; е - охватывающее с бандажом; ж - цилиндрическое внутреннее и наружное (охватывающее); з - внутреннее

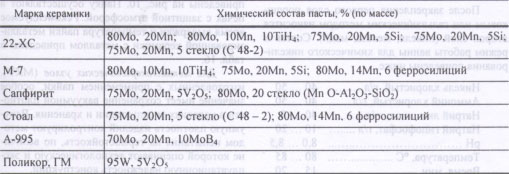

Пайка металлизированной керамики. В состав металлизационного покрытия, наносимого на керамику, входят: порошок молибдена или вольфрама в количестве 75 . 95 % (по массе) и активные добавки марганца, кремния титана (гидрида титана), железа, борида молибдена, ферросилиция, стекла и др. Выбор добавок определяется химсоставом керамического материала и температурой спекания покрытия. в процессе которого происходит закрепление слоя металлизации на поверхности керамической детали. Составы применяемых для металлизации керамики паст приведены в табл. 14.

14. Состав паст для металлизации керамики

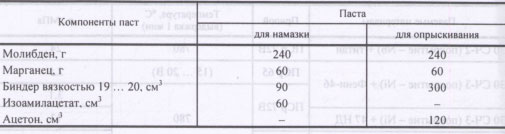

Компоненты паст перед приготовлением паст тщательно измельчают в ацетоне или этиловом спирте. Для приготовления металлизационных паст используют раствор коллоксилина в изоамил-ацетате. Рецептура металлизационных паст из расчета на 300 г порошка приведена в табл. 15.

15. Рецептура металлизационных паст

После нанесения паст детали поступают на вжигание. Температура вжигания для керамических материалов, содержащих стекло (6 . 20 %), 1250 . 1450 °С. С уменьшением содержания стекла температура вжигания может достигать 1500 . 1650 °С.

После закрепления первого слоя порошковым или гальваническим методом наносится второй слой (никеля, железа, меди). Состав и режим работы ванны для химического никелирования приведены ниже.

Никель хлористый, г/л 40 . 50

Аммоний хлористый, г/л 40 . 50

Натрий лим. кисл., г/л 40 . 50

Натрий гипофосфат, г/л 10 . 20

рН 8,0 . 8,5

Температура, °С 80 . 85

Время, мин 15 . 20

Перед никелированием детали травят в смеси соляной и азотной кислот в течение 4 . 8 с и промывают в проточной воде.

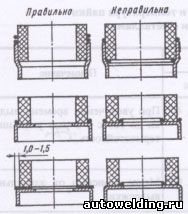

Сборка металлокерамических узлов осуществляется при плотной посадке манжет на цилиндрические керамические детали с применением рычажных или винтовых процессов. При этом натяг манжеты на керамику не должен превышать 0,1 . 0,15 мм во избежание скола керамики и металлизационного слоя.

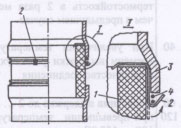

При сборке под пайку существенное значение имеет размещение припоя (рис. 8 и рис. 9). Режимы пайки металлокерамических узлов приведены на рис. 10. Пайку осуществляют в печах с защитной атмосферой. Рекомендуемое время выдержки и температура пайки металлизированной керамики с металлом приведены в табл. 16.

Для металлокерамических узлов (МКУ), изготовленных с применением пайки, особое значение имеет сохранение вакуумной плотности в условиях эксплуатации и хранения. Вакуумную плотность изделий контролируют методом испытания на термостойкость, по величине которой оценивают технологическую и эксплуатационную надежность конструкций.

Рис. 8. Расположение припоя

Рис. 9. Потолочное (верхнее) закрепление припоя в телескопических соединениях керамики с металлами:

1 - керамика; 2 - фольга припоя; 3 - манжета; 4 - припой

Рис. 10. Режимы пайки металлокерамических узлов медью и медно-серебряной эвтектикой:

1-3 - изделия простой формы размером до 100 мм, манжеты медные (1) и коваровые (2, 3); 4,5 - изделия сложной формы или размером до 250 мм

Материал манжет - ковар 29НК, керамика ВК94-1, металлизированная молибдено-марганцевым покрытием с гидридом титана (Mo-Mn-Ti Н2). В качестве второго слоя покрытия - никель гальванический 6 . 9 мкм. Пайка МКУ осуществлялась на установке ЛM 4890. Термостойкость исследовалась путем нагрева и охлаждения в среде азота по режиму 50 - 600 - 50 °С. После каждого цикла нагрева-охлаждения производилась проверка узлов на вакуумную плотность гелиевым течеискателем ПТН-10. Из исследованных трех типов конструкций паяного соединения наибольшей термостойкостью обладают МКУ с Т-образной конструкцией спая (рис. 11, в), наименьшей - с телескопической (рис. 11,6).

Рис. 11. Конструкции спаев металлокерамических узлов: а - торцовый некомпенсированный; б - телескопический; в - Т-образный

Как следует из проведенных исследований, термостойкость паяных соединений керамики ВК94-1 с коваром 29НК, выполненных медью для диаметров до 25 мм, существенно зависит как от конструкции паяного соединения, так и от геометрии спаев.

Источник публикации:

autowelding.ru - Справочник по пайке. Под ред. И.Е. Петрунина.

Волченко В.Н. "Сварка и свариваемые материалы" том 2, Москва, 1996

Соединение металла и керамики

В настоящее время металлокерамические узлы находят широкое применение в различных отраслях техники, например, в качестве изоляторов электровакуумных приборов, конструктивных элементов, работающих при повышенных температурах, в условиях воздействия агрессивных сред и т. д. В зависимости от предъявляемых функциональных требований используется электроизоляционная керамика (как правило, на основе оксида алюминия Al2O3) и конструкционная керамика (на основе карбида кремния SiC, нитрида кремния Si3N4, двуокиси циркония ZrO2 и т. д.). Сложность использования керамических материалов в конструкциях связана с низкой механической прочностью и для ряда изделий сложной конфигурации — неоднородностью структуры. Поэтому в большинстве конструкций применяются металлокерамические узлы, обеспечивающие заданные функциональные свойства и возможность их соединения с другими металлическими частями изделия.

Получение металлокерамических конструкций осложняется существенным различием в химическом составе и теплофизических свойствах металла и керамики. В связи с этим для получения ответственных металлокерамических соединений применяют различные технологические способы, один из которых — высокотемпературная пайка.

Основной трудностью при пайке металлокерамических узлов является необходимость обеспечения смачивания поверхности керамической детали припоем. Поскольку керамика в обычных условиях не смачивается жидким металлом, то пайку осуществляют двумя способами: с использованием металлизированного покрытия на поверхности керамической детали или с использованием металла-активатора.

Технология пайки по предварительно нанесенному на поверхность керамической детали металлизационному покрытию позволяет упростить непосредственно процесс пайки, поскольку соединение металла с керамикой осуществляется между металлическими поверхностями. Такой подход также позволяет выявить дефекты, связанные с установлением связей на границе металл-керамика в процессе металлизации. Вместе с этим данный процесс достаточно трудоемкий и осуществляется в несколько стадий, включающих предварительную подготовку и нанесение мелкодисперсной смеси порошков покрытий и последующее высокотемпературное вжигание их в специальной среде. В качестве металлизационного покрытия широко используются молибден-марганцевые или вольфрамовые порошки. Пайку металлокерамических узлов по данной технологии можно проводить в вакууме или в восстановительной среде (например, в водороде).

Активная технология пайки (без предварительной металлизации керамики) позволяет упростить процесс получения паяных соединений, но предъявляет ряд требований к самому процессу пайки, поскольку необходимо обеспечить гарантированное взаимодействие припоя с керамической заготовкой. Активная технология пайки заключается в использовании металлов‑активаторов, например, титана или циркония, которые характеризуются большой энергией взаимодействия с компонентами керамики, обеспечивают растекание припоя и химическое взаимодействие его с паяемым материалом. При этом в месте контакта с поверхностью керамики происходит реакция замещения основного компонента керамики. Так, например, при пайке керамики на основе нитрида кремния с использованием титана в качестве металла-активатора восстановление кремния происходит следующим образом:

Si3N4 + Ti → TiN + Si

При взаимодействии активных металлов с окислами керамики, последние также могут частично восстанавливаться с образованием в пограничной зоне сложных растворов внедрения и замещения. При взаимодействии оксида Al2O3 (например, основы керамики 22ХС) с титаном, окись алюминия частично восстанавливается при температуре 950°С, образуя твердый раствор внедрения кислорода в титане. По аналогичному механизму с металлом-активатором взаимодействуют и другие элементы керамики.

Активные металлы могут являться составляющей припоя, наноситься на место спая в виде фольги, порошка или покрытия, использоваться в виде конструкционного материала.

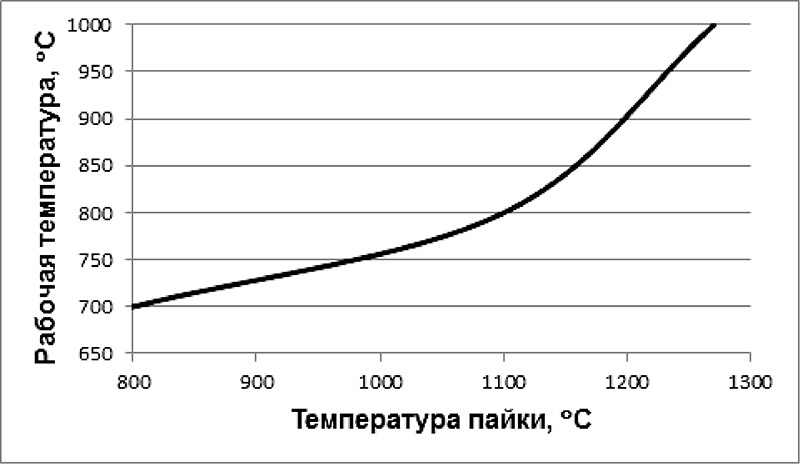

В настоящее время для высокотемпературной пайки керамики широко применяются припои на основе различных систем, например, серебра, меди, никеля и т. д. При этом часто используются припои, специально разработанные для пайки керамики по активной технологии и содержащие в своем составе титан (в название зарубежных припоев часто входит обозначение ABA, Active Brazing Alloys). Главным условием выбора конкретной марки припоя является обеспечение заданных условий эксплуатации конструкции. Так, например, при выборе припоя для изготовления керамических камер сгорания исходят из условия, что для повышения рабочих температур паяного соединения керамики с металлом необходимо использовать припои с более высокой температурой плавления и, как следствие, требующие проведения процесса пайки при более высоких температурах (рис. 1).

Рис. 1. Зависимость рабочей температуры паяного соединения от температуры пайки

Существенной проблемой при пайке керамики с металлом является также большая разница коэффициентов термического линейного расширения, вследствие чего в процессе охлаждения возможно образование трещин в паяном соединении. Для устранения этого дефекта металлические детали узла изготавливают из сплавов с коэффициентом линейного расширения близким к керамике, и разрабатывают конструкцию соединения керамики с металлом, снижающую возникающие термические напряжения. При этом возможно также использование промежуточных металлических слоев с различным коэффициентом термического расширения (КТР), уменьшающих общую разницу КТР паяемых деталей.

Изготовление металлокерамических конструкций рассмотрено на примере пайки узлов из изоляционной и конструкционной керамик с металлическими деталями. В качестве изоляционной керамики выбрана керамика 22ХС (на основе Al2O3), а в качестве конструкционной — керамика ОТМ‑904 (на основе Si3N4) и керамика на основе SiC.

Изоляционная керамика использовалась для изготовления макетного образца изолятора, представляющего собой керамическую втулку, спаянную с двух сторон с металлическими манжетами из ковара 29 НК.

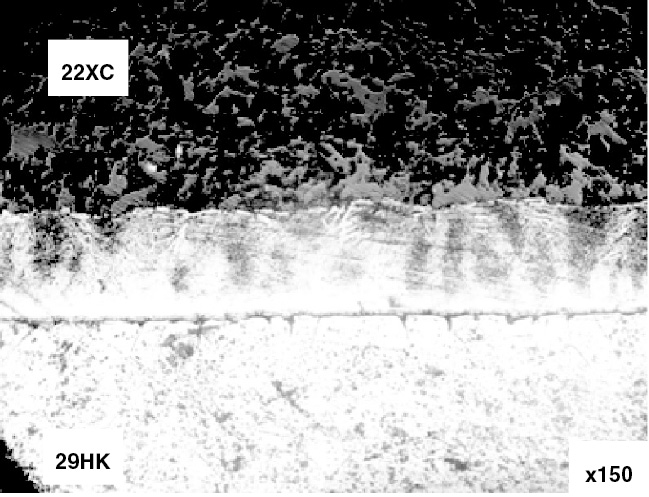

Для пайки образца из керамики 22ХС с коваром выбран жаропрочный припой ПЖК‑1000 (система Pd-Ni), на поверхность которого нанесли тонкий слой титана методом магнетронного напыления. Пайку проводили в вакуумной печи при остаточном давлении 0,133 Па при температуре 1245°С. Контроль внешним осмотром паяного соединения полученного образца (рис. 2) не выявил наличия внешних дефектов. Проведенные металлографические исследования (рис. 3) показали, что паяные швы — плотные, без пор, трещин и подрезов. При этом отчетливо наблюдается граница керамика-припой и диффузионная зона на границе припой-ковар, что свидетельствует о формировании качественного паяного соединения.

Рис. 2. Внешний вид паяного металлокерамического образца х150

Рис. 3. Микроструктура паяного соединения керамики 22ХС с коваром 29 НК (припой ПЖК‑1000, Тп = 1245°С, t = 30 сек)

Оценку функциональных свойств (электрического сопротивления) паяного образца проводили на универсальной пробойной установке. Результаты испытаний металлокерамического узла показали, что величина электрического сопротивления составляет более 1000 МОм, что соответствует требованиям, предъявляемым к изоляторам.

Разработанный технологический процесс высокотемпературной пайки оксидной керамики припоем ПЖК‑1000, активированным титаном, может использоваться и при пайке конструкционной керамики на основе нитрида и карбида кремния.

Использование конструкционной керамики в изделиях ракетно-космической техники целесообразно при изготовлении камер сгорания двигателей малой тяги, где рабочие температуры могут достигать 1500–2000°С.

При этом рабочая температура в месте пайки обычно не превышает 750–800°С. В связи с этим для проведения исследований выбраны жаропрочный и коррозионностойкий припой ПЖК‑1000 и припой ПМГрОБ 10–1-0,1 (№ 417) с температурой пайки выше 1000°С.

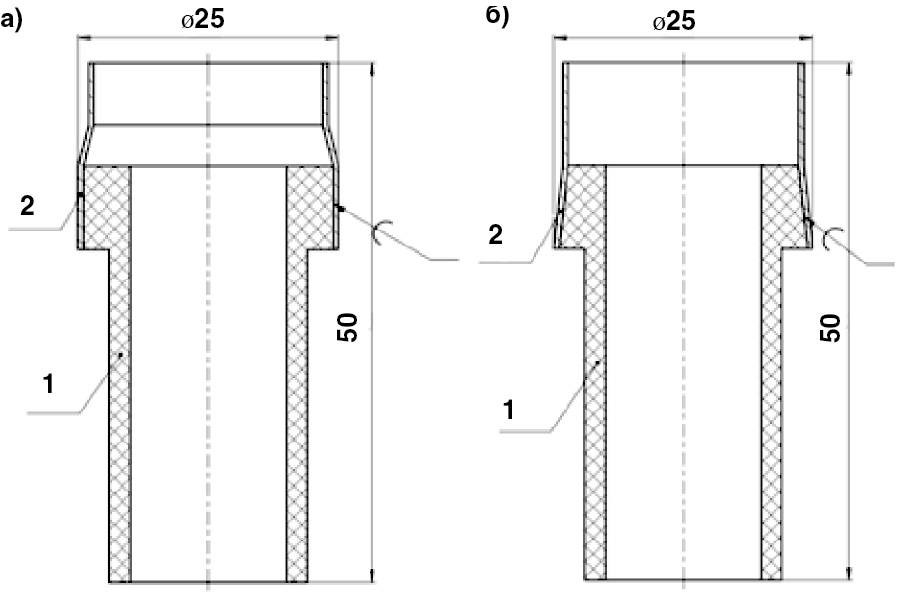

При изучении возможности соединения керамики на основе нитрида кремния с металлическим переходником выбран сплав ковар (29 НК-ВИ), обладающий коэффициентом линейного расширения близким к керамике. Поскольку конструкция узла камеры сгорания предусматривает использование металлической манжеты с большей толщиной стенки по сравнению с конструкцией изолятора, то действующие напряжения в паяном соединении могут достигать больших значений. В связи с этим для уменьшения остаточных напряжений, возникающих в процессе пайки, разработаны два типа конструкций паяного соединения керамики с металлом — цилиндрическая и коническая (рис. 4).

Рис. 4. Конструкция макетных образцов паяных соединений керамика-металл: а) цилиндрическая, б) коническая; 1 — керамика ОТМ‑904, 2 — сплав 29 НК-ВИ

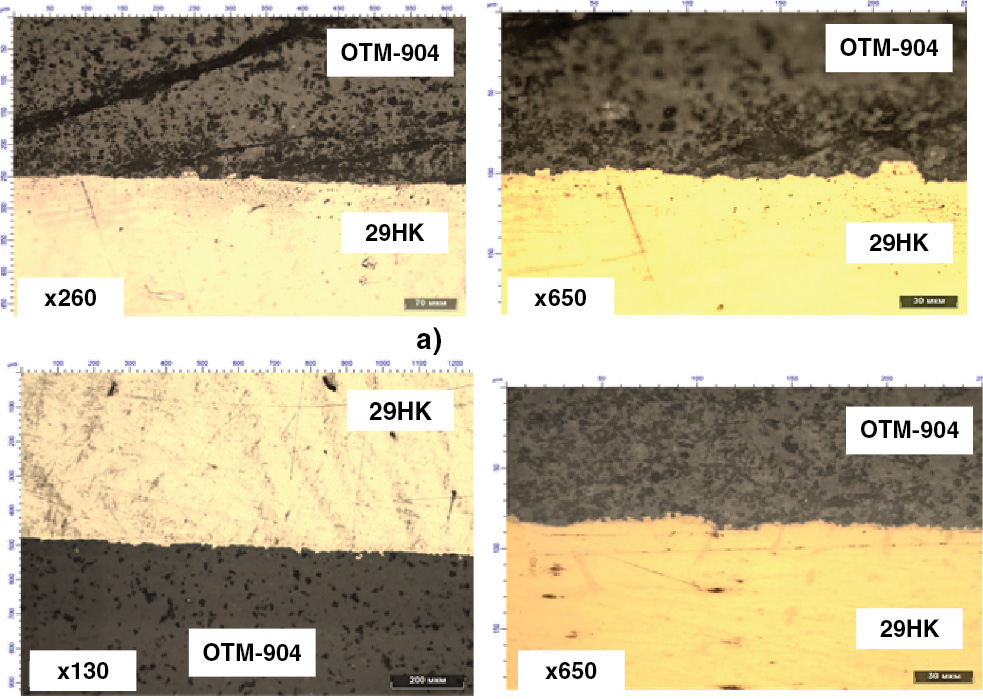

Пайка образцов проводилась припоем ПЖК‑1000, на поверхность которого магнетронным методом наносился слой титана. Температура пайки составляла 1240–1260°С, время выдержки при температуре пайки — 3 мин. Качество паяного соединения оценивали металлографическим исследованием и испытаниями на герметичность с применением масс-спектрометрического течеискателя.

Установлено, что получаемые паяные соединения плотные, без пор, трещин и эрозии основного материала. Вместе с этим, на некоторых образцах с цилиндрической конструкцией соединения в керамике ОТМ‑904 около паяного шва наблюдались небольшие микротрещины (рис. 5). На образцах с конической конструкцией соединения данные дефекты обнаружены не были.

а) б)

Рис. 5. Металлографическое исследование образцов: а) с цилиндрической конструкцией соединения, б) с конической конструкцией соединения

Проведенные испытания на герметичность показали, что паяные образцы с конической конструкцией соединения керамики с металлом герметичны и отвечают заданным требованиям.

По аналогии изготовлены макетные образцы из керамики ОТМ‑904 и металлического переходника из титана ВТ1–0. Пайка проводилась припоем ПМГрОБ 10–1-0,1 (№ 417) при температуре 980–1000°С. Время выдержки составляло 3 мин. Поскольку металл–активатор — титан — является основой металлической детали, его предварительное нанесение на поверхность припоя не проводилось и припой насыщался титаном при взаимодействии с конструкционным материалом. Проведенные металлографические исследования и испытания на герметичность показали результаты, аналогичные паяным образцам керамики с коваром 29 НК.

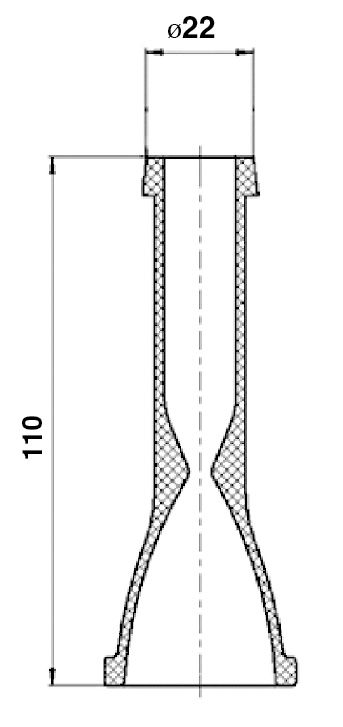

На основании данных исследований изготовлены образцы-имитаторы камеры сгорания двигателя малой тяги из керамики ОТМ‑904 с конической конструкцией соединения и металлического переходника из сплава 29 НК-ВИ (рис. 6). Пайка образцов‑имитаторов проводилась активированным титаном припоем ПЖК‑1000 при температуре 1240–1260°С. Время выдержки составляло 3 мин. Пайку проводили в вакуумной печи СГВ‑2.4–2/15 И2, остаточное давление в рабочем пространстве камеры равнялось 10–2 Па.

а)

Рис. 6. Образцы-имитаторы камеры сгорания из керамики ОТМ‑904: а) эскиз керамической детали; б) образцы до пайки; в) образцы после пайки

Металлографические исследования показали, что образцы имеют плотные паяные швы, ширина диффузионной зоны составляет 10–25 мкм. Испытания на герметичность масс-спектрометрическим методом с помощью гелиевого течеискателя позволили определить герметичность паяных соединений не ниже 1•10–5 м 3 Па/с.

В результате установлено, что метод высокотемпературной вакуумной пайки обеспечивает получение качественных паяных соединений керамики с металлом. Работоспособность металлокерамических узлов зависит от свойств применяемых материалов и конструкции паяного соединения.

В. И. Кулик, В. В. Степанов, Л. Л. Благутина, С. Е. Цветков

ФГУП «НПО «Техномаш»

ТЕОРИЯ СОЕДИНЕНИЯ МЕТАЛЛОВ И КЕРАМИКИ

В специальной литературе дается описание нескольких видов соединения керамической облицовки с металлической частью протеза;.

Механическое удержание создается за счет проникновения керамики в микроцарапины на поверхности металлического каркаса, которые образуются при обработке металла камнями или дисками и последующей его воздушной очистке. По сравнению с необработанным металлом подготовленная поверхность способствует лучшему соединению с керамикой. Воздушная очистка, возможно, увеличивает смачиваемость, обеспечивает механическое сцепление и увеличивает площадь поверхности для химического соединения. Использование специальных агентов типа платиновых шариков диаметром от 3 до 6 мм также увеличивает прочность соединения.

Силы сжатия внутри металлокерамнческой конструкции развиваются благодаря точно изготовленному каркасу и чуть более высокому коэффициенту теплового расширения (КТР) металла, чем покрывающего его фарфора. Эта незначительная разница в КТР заставляет фарфор •«тянуться» по направлению к металлическому каркасу, когда протез охлаждается после обжига.

Силы Ван-дер-Ваальса обеспечивают прочность соединения. обусловленную взаимным притяжением заряженных молекул. Но эта связь признается незначительной и не имеет той важности, которую ей когда-то придавали. Несмотря на то что молекулярное взаимодействие вносит совсем незначительный вклад в прочность соединения, оно считается существенным в инициировании наиболее важного механизма — химического соединения.

Химическое соединение образуется благодаря формированию оксидного слоя на металле и прочности соединения, которая увеличивается посредством обжига в богатой кислородом атмосфере. Когда обжиг происходит в воздухе, вещества, встречающиеся в сплаве золота в остаточных количествах, такие как олово, индий, галлий или железо, мигрируют к поверхностным окислам и впоследствии соединяются с подобными окислами в опаковом слое фарфора. Сплав золота, содержащий ничтожные количества олова и железа, образует значительно более крепкую связь с фарфором, чем чистое золото. При этом достигается такая прочность соединения, что переломы будут встречаться чаще в фарфоре, чем на границе его соединения с металлом. Чистое разделение фарфора и металлического каркаса — редкий случай нарушения связи, происходящий в результате загрязнения поверхности металла или образования чрезмерного окненого слоя. Основные сплавы металлов легко образуют окиси хрома, которые прочно соединяются с фарфором без каких-либо других веществ.

Сложность проблемы прочного соединения металла и керамики заключается прежде всего в различии межатомных связей, определяющих кристаллическую структуру, физические, химические и механические свойства этих материалов. При соединении металлов с керамикой важную роль играет состояние поверхности металла. Связь между атомами в поверхностном слое является ненасыщенной. Отличительная черта этой связи — более свободный выход атомов из поверхностного слоя металла и образование пустот в кристаллической решетке. Поверхностный слой металла имеет асимметричное силовое поле. Проявлением его воздействия является поверхностное напряжение, которое с ростом температуры постепенно снижается. При плавлении же происходит резкое падение энергии поверхностного слоя. Асимметричное силовое поле поверхности металла притягивает к нему атомы или молекулы из окружающего пространства. Кроме того, на поверхности кристалла имеются свободные электроны. Концентрация их падает от внутрикристаллического уровня до пуля. Наличие пустот и оторвавшихся электронов влияет на электрическую поляризацию поверхности кристалла Отрицательный заряд оторвавшихся электронов притягивает из окружающего пространства положительно заряженные частицы.

Металлические сплавы, используемые для металлокерамических протезов, условно можно разделить на 4 группы. Наиболее дорогими являются сплавы золота, которым повышают температуру плавления путем добавления платины и палладия. Добавление небольшого количества индия или олова в эти сплавы способствует более прочному соединению их с керамикой. Вторая группа состоит из сплавов, содержащих золото (50% от общего объема), большое количество палладия, иногда серебро и незначительное количество других элементов. Третью группу представляют сплавы на основе палладия, легированного серебром и другими менее благородными элементами. Однако общей проблемой этих трех групп сплавов является необходимость повышения прочности их соединения с керамикой. Наиболее дешевую и в то же время одну из самых надежных с точки зрения прочности соединения с керамикой группу представляют сплавы: Со — Сг - Мо и Ni — Сг - Мо.

Атомы керамики постоянно ионизированы, а связи между ними создаются за счет кулоновских сил электрического взаимодействия между катионами Si, Al и К и анионами кислорода. Ионная связь очень прочна, что подтверждается высокой температурой плавления лейцита 1250"С, высоким модулем упругости и низким коэффициентом термического расширения.

Керамические материалы являются диэлектриками. Низкая тепло- и электропроводность подтверждают отсутствие в них свободных электронов. Распространение же силового поля ионов на поверхности кристалла или стеклофазы керамики, так же как и у металлов, является асимметричным. В отличие от металлов заряды ионов на поверхности керамики могут быть как положительными, так и отрицательными. Поэтому поверхность керамики может притягивать к себе частицы с положительными и отрицательными зарядами. Для того чтобы поверхности металла и керамики могли быть использованы для прочного соединения, они должны взаимодействовать, и поэтому их необходимо держать друг от друга на расстоянии, не превышающем доли нанометра. Для того же чтобы предотвратить какое-либо взаимодействие, оба материала следует поместить в сверхвысокий вакуум. Качество же поверхностей должно соответствовать идеалу. В обычной практике эти условия невыполнимы, поэтому соединение металла с керамикой требует других технологий.

Взаимодействие керамики с поверхностью металла заключается как в растворении в расплаве керамики, так и в насыщении кислородом из жидкой фазы поверхности металла. Растворение осуществляется при переходе атомов металла из поверхностного слоя в расплавленную керамику. Слабосвязанные между ветвей дендритов атомы будут перескакивать быстрее, чем атомы, расположенные в ветвях. Различная скорость подобных «перескоков» проявляется в виде разделения переходного слоя между металлом и жидкой фазой керамики. Неровная форма пространства между ветвями дендритов сохраняется и после завершения обжига. Кроме того, выступы и впадины, соответствующие шероховатой поверхности металла, также способствуют механическому связыванию керамического слоя с поверхностью металла.

Между керамикой и металлической поверхностью имеется неравновесное состояние. Основной причиной его является большая термодинамическая активность кислорода в расплаве керамики по сравнению с твердой поверхностью металла. При этом растворимость кислорода в твердом металле крайне незначительна, что легко приводит к перенасыщению. Из перенасыщенного раствора осаждаются частицы оксидов, которые постепенно срастаются друг с другом, образуя плотную оксидную пленку, отделяющую металл от расплава керамики. В оксидную пленку диффундируют электроны и катионы металлов от переходного слоя металл/оксид к переходному слою оксид/расплав керамики, Анионы кислорода диффундируют в обратном направлении. Так как катионы и анионы имеют разную подвижность, то и оксидная пленка растет быстрее в направлении расплава керамики.

Оксидная пленка представляет собой электрически поляризованный слой, соединяющий металл с расплавом керамики. При обжиге опаковой керамической массы на границе с металлом возникает тонкий оксидный слой, соединяющий металл и керамику. В образовании оксидов учасгвуют преимущественно металлы с наибольшим сродством к кислороду, т.е. образующие наиболее стабильные оксиды. В образовании оксидов не участвует золото. У друг их элементов, входящих н состав сплавов из благородных металлов, сродство по отношению к кислороду возрастает в следующем порядке: Pi , Pd, Ag, Си, Fe, In, Sn, Zn. У сплавов нержавеющей стали этот порядок следующий: Со, Ni, Мо, Сг, Be, Ti, Si, A I.

Условием прочного соединения металла и керамики является создание идеально чистой поверхности металла перед нанесением опаковой массы. Для этой цели чаще всего используют пескоструйную обработку поверхности литой коронки с помощью корундового песка с определенным размером частиц. Благородные сплавы подвергаются пескоструйной обработке корундом, у которого размер зерен более 50 мкм, а коронки из сплавов нержавеющей стали обрабатываются зернами, размер которых более 250 мкм. Шероховатая поверхность и поглощенная металлом энергия способствуют скорее более активному растворению металла в расплаве керамики, чем оксидированию его поверхности.

Для некоторых сплавов производители рекомендуют перед обжигом керамики провести процесс предварительного оксидирования, т.е. кратковременный окислительный обжиг. Его целью является образование на поверхиос) и коронки тонкой оксидной пленки, которая при последующем обжиге будет способствовать более прочному соединению керамики с металлом. Существует предположение, что вначале оксидная пленка растворяется в расплаве керамики, а затем уже происходят вышеописанные жидкофазные реакции. Этому способствует также улучшение смачивания расплавом керамики поверхности металла. Исследования показывают, что неблагоприятным фактором считается концентрация пустот на границе металла и керамики и, наоборот, обжиг в вакууме перед нанесением керамического покрытия способствует более прочному соединению двух материалов. При низком уровне разрежения в печи это может быть связано с дегазацией поверхностного слоя металла, а для снлавов, содержащих большое количество палладия, способствует раствори мости водорода в твердых растворах.

Некоторые производители рекомендуют на очищенную поверхность коронки сначала нанести очень тонкий слой специального керамического материала (керамического подслоя), а после его обжига наносить слои керамического покрытия н обычном порядке, начиная с опакового.

Сварка металлов с керамическими и стеклообразными материалами

Состав и основные свойства материалов

Стекло

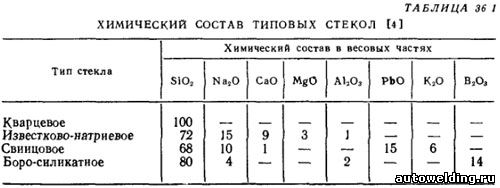

Стекло — аморфный материал, получаемый путем сплавления стеклообразующих оксидов типа SiO2, В2О3, Р2О5, Al2O3. В соответствии с этим различают классы стекол — силикатные, боратные, германатные, фосфатные, алюминатные и др. Наибольшее распространение получили силикатные стекла (табл 36.1)

По назначению стекла могут подразделяться на большие группы:

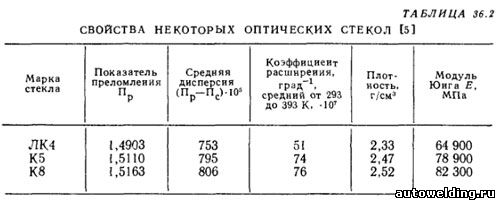

Оптические стекла — это однородные прозрачные неокрашенные специально стекла (табл. 36.2).

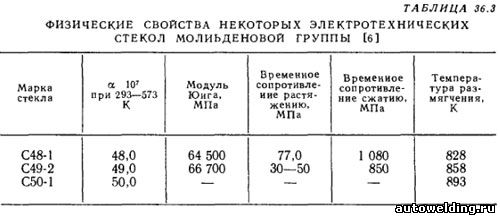

Электротехнические стекла находят применение главным образом в электровакуумной промышленности. Ряд электротехнических стекол были специально разработаны для получения надежных соединений с металлами. Коэффициенты их линейного расширения в некоторых случаях близки с отдельными металлами и сплавами (табл. 36.3).

Определяющим свойством стекла является его способность постепенно и непрерывно изменять вязкость в определенном интервале температур. Вязкость стекла в точке трансформации равна 10 12.3 Па*с. До температуры трансформации стекло находится в хрупком состоянии, а выше этой точки оно обратимо переходит в вязкое состояние и не разрушается ни при механических ударах, ни при внезапном резком увеличении температуры.

Ситаллы

Ситаллы — это искусственные материалы, полученные путем кристаллизации стекол определенного состава. Для получения ситаллов необходимо выбрать соответствующий состав стекла, ввести в этот состав катализатор кристаллизации и сварить стекло, а затем провести специальную термическую обработку.

Назначение термической обработки состоит в том, чтобы обеспечить, во-первых, образование максимального числа центров кристаллизации; во-вторых, необходимую степень закристаллизованности; в-третьих, заданный фазовый состав ситалла.

В зависимости от химической природы ситаллы классифицируются следующим образом: ситаллы сподуменового состава (СО—115М) ситаллы кордиеритового состава и свинецсодержащего состава.

Керамика

К традиционной керамике относят изделия из глины и кремнезема, которые являются основными компонентами керамики, фаянса, фарфора, эмалей и других материалов.

В настоящее время наряду с многокомпонентной оксидной керамикой широко используют в промышленности несколько групп новых материалов:

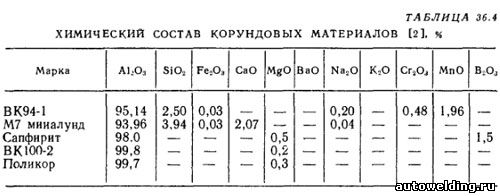

1. Керамика чистых оксидов на основе Al2O3 (корунды), SiO2, ZrО2, ТhО2, BeO, MgO, а также шпинель (MgAl2O4) и форстерит Mg2SiO4 (табл. 36 4).

2. Бескислородная керамика на основе нитридных и карбидных соединений (Si3N4, SiC, TiC и др), а также комбинированная керамика на основе оксикарбидов и оксинитридов (миалоны и др.).

3. Магнитная керамика, основа которой — оксиды Fe2O3, MnO, NiO (ферриты).

4. Пьезокерамика на основе титаната, цирконата свинца (ЦТС-19).

Кроме того, промышленность постоянно разрабатывает новые виды керамических материалов. Наиболее распространенной керамикой являются разные марки керамики на базе оксида алюминия, так называемые высокоглиноземистые керамики. Так, на основе оксида алюминия разработана большая группа керамических материалов (табл. 36.4).

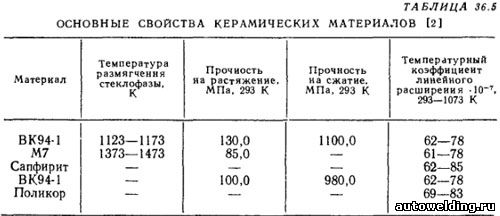

Керамика относится к хрупким материалам, поэтому ее реальная прочность примерно на три порядка меньше теоретической. Прочность керамических материалов определяется их составом и микроструктурой (табл. 36.5).

Металлы и сплавы для сварки со стеклом, ситаллом и керамикой

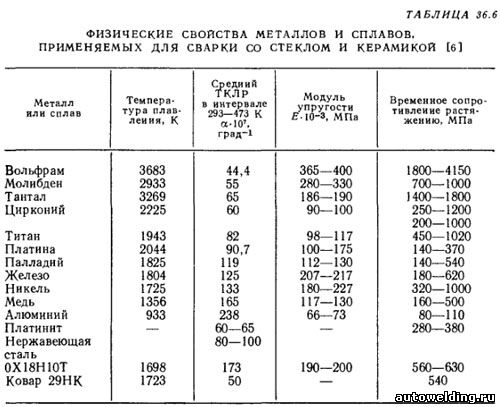

При правильном конструировании сварного узла температурные коэффициенты линейного расширения (ТКЛР) стекла, керамики и металла должны быть максимально согласованы. В противном случае напряжения, возникающие при изменении температуры, могут привести к разрушению сварного соединения. Наиболее широко для соединения со стеклом и керамикой используют железоникблевые сплавы, ковар, нержавеющую сталь, а из чистых металлов Сu, Ni, Ti, Al, Mo, Wi и некоторые другие. Основные свойства металлов, которые могут быть использованы при разработке металлокерамических и металлостеклянных узлов, приведены в табл. 36.6.

Свариваемость материалов

Способы сварки плавлением, как правило, непригодны для соединения металлов с керамическими и стеклообразными материалами вследствие природной несовместимости соединяемых композиций. Наибольшую перспективу создания неразъемных соединений из стекла и керамики имеет диффузионная сварка (ДС).

На свариваемость стекла, ситаллов и керамики с металлами существенное влияние оказывает их химический состав, структура, состояние поверхности, наличие и концентрация неравновесных дефектов, а также ряд других физико-химических свойств соединяемых материалов. Так, на свариваемость керамики с металлами влияет ее микроструктура, т. е. увеличение размеров зерен керамики, содержащей стеклофазу, приводит к уменьшению протяженности границ и, следовательно, участков наиболее активного взаимодействия.

Наличие стеклофазы в керамике ускоряет процесс сварки, соединение получается более прочным. При сварке керамики, не содержащей стеклофазы, например ВК100-2, с металлами, требуются большие энергозатраты, чем для керамики с наличием стеклофазы (ВК94-1).

Природа и механизм образования соединения

Необходимым условием образования сварного соединения металлов со стеклом и керамикой является химическое взаимодействие, механизм которого зависит от свойств элементов. В условиях ДС наиболее вероятны две топохимические реакции — присоединения (1) и замещения (2):

По механизму реакции (1) взаимодействуют d-элементы периодической системы Менделеева, практически все переходные металлы и сплавы на их основе (Fe, Ni, Со, W, Mo, Мn и т. д.), а по схеме реакции замещения (2) взаимодействуют s- и р-элементы — непереходные металлы (Al, Mg, Be, Li) и их сплавы. Поэтому разработка технологии ДС стекла и керамики с металлами должна производиться как с учетом физико-химических свойств соединяемых композиций, так и с учетом топохимических процессов, происходящих в зоне контакта.

Причины образования дефектов

Наиболее распространенным дефектом металлостеклянных и металлокерамических узлов является образование трещин из-за высокого уровня остаточных напряжений, вызванных большим различием коэффициентов термического расширения соединяемых материалов. Согласование теплового расширения соединяемых материалов устраняет опасность возникновения термических напряжений. Соединять материалы с несогласованными ТКЛР также возможно, но толщины металлической детали при этом сильно ограничены.

Технология сварки

Подготовка стекла, ситалла и керамики

Химическая очистка в сочетании с ультразвуковой обработкой стекла и керамики является наиболее эффективным способом получения качественной поверхности под сварку. Термическое обезжиривание обычно применяется в сочетании с химической очисткой, а очистка в поле ультразвука в сущности является разновидностью химической очистки, так как в качестве рабочих жидкостей применяются различные химические вещества и соединения. Очистка поверхности перед диффузионной сваркой в сущности сводится к трем основным процессам: обезжириванию, удалению механических загрязнений и травлению поверхности. Наиболее часто применяют первые два способа обработки, а к травлению прибегают только в случае необходимости изменения структуры поверхностного слоя.

Подготовка металлов к сварке

Химические активные металлы (s- и р-элементы) и сплавы на их основе перед соединением со стеклом, ситаллом и керамикой тщательно очищаются от посторонних загрязнений, а также от оксидов, присутствующих на их поверхности. Переходные металлы (d-элементы) и сплавы на их основе, как правило, перед соединением со стеклом и керамикой проходят специальную обработку, связанную с созданием на их поверхности тонких слоев оксидов низшей валентности.

Режимы сварки

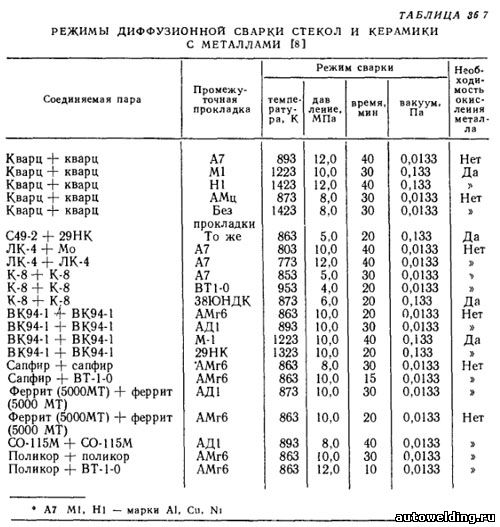

При разработке технологии ДС стекла и керамики с металлами широко используют промежуточные прокладки. Назначение прокладок главным образом сводится к снижению энергетических параметров сварки, остаточных напряжений в зоне соединения и активации соединяемых поверхностей. Некоторые режимы диффузионной сварки стекла и керамики с металлами приведены в табл. 36.7.

Особенности конструкции металлостеклянных и металлокерамических узлов

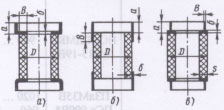

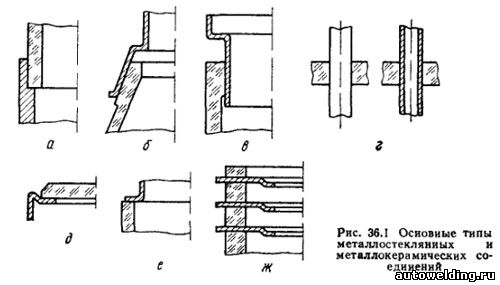

Конструкции узлов металлов с неметаллами разделяют на три группы (рис. 36.1).

1. Соединения, в которых металл охватывает стекло или керамику, при этом ТКЛР металла имеет большее значение, чем неметалла. Такие соединения называют охватывающими (рис. 36.1, а—в).

2. Соединения, в которых керамика или стекло охватывают металлическую деталь, называют внутренними спаями или соединениями (рис. 36.1, г).

3. Соединения, когда металлическая деталь сочленяется с неметаллической по плоскости торца; поэтому они и называются плоскими или торцовыми соединениями (рис. 36.1, д—ж).

Возникновение больших и опасных напряжений в таких соединениях компенсируют следующими способами: использованием металлов небольших толщин и возможно меньшего диаметра; применением для соединений пластичных материалов, позволяющих несколько ослаблять напряжения; использованием более низких температур при получении соединения, а также применением медленного охлаждения в процессе сварки с чередованием промежуточных отжигов.

Читайте также: