Соединение тонких металлических листов

Обновлено: 17.05.2024

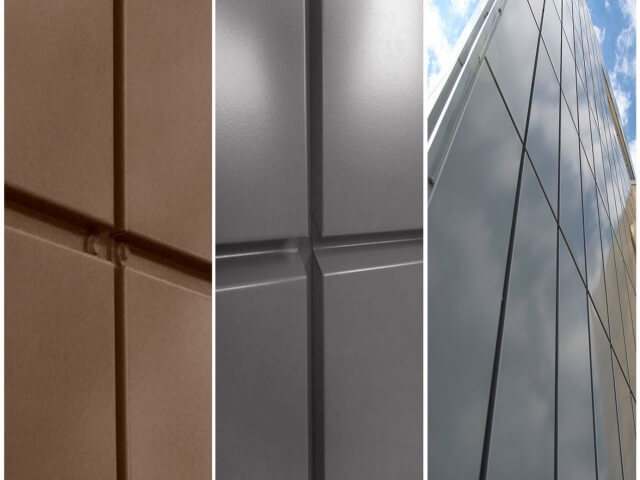

Тонколистовой металл – материал достаточно популярный и в строительстве как таковом, и в производстве строительных материалов (элементов ограждений, потолочных кассет, фасадных панелей и т.д.). Но у него есть одна особенность – небольшая толщина металлических листов не позволяет их достаточно эффективно соединять сварным способом. По этой причине для соединения деталей, особенно крупногабаритных, применяются различные варианты крепления.

О том, каким должно быть крепление для листового металла, и какие приспособления для этого можно использовать, расскажем в нашем обзоре.

Требования к соединению металлических листов

Металлические листы и изделия на их основе могут крепиться по двум схемам:

- Друг с другом – при стыковке отдельных элементов конструкции или при формовке детали.

- С материалом основания – деревянной балкой, стальным профилем, бетоном, кирпичом и т.д.

В любом случае можно сформировать несколько требований к соединению, которое мы получим:

- Механическая прочность, которая не снижается со временем. Это – основное требование, поскольку иначе конструкций будет нестабильной.

- Простота монтажа. При отделке фасада или обшивке потолка приходится выполнять большой объем работ, потому для фиксации тонколистовых деталей используется крепеж, не требующий сложного оборудования и больших затрат времени.

- Минимальное повреждение основы. Чем меньше повреждается сам металл при креплении, тем выше будет прочность конструкции, и тем ниже вероятность того, что со временем крепеж ослабеет.

- Защита от коррозии. Тонколистовой металл с оцинковкой или полимерным защитно-декоративным покрытием чаще всего начинает ржаветь именно в месте крепления, поскольку там обнажается стальная основа листа.

Также в ряде случаев полезной будет потенциальная разъемность крепежа. Например, возможность демонтировать без повреждений потолочную панель для доступа к коммуникациям, или возможность снять фасадную кассету и заменить ее новой.

Все крепления, которые используются при монтаже конструкций из тонколистового металла, в той или иной мере соответствуют этим требованиям. Но у каждой технологии есть свои особенности, которые и накладывают ограничение на ее использование. Именно эти особенности мы проанализируем ниже.

Замковые и фальцевые крепления

Один из наиболее популярных способов соединения металлических листов – монтаж без крепежа. Тонколистовой металл достаточно пластичен, и потому его можно деформировать с сохранением прочности. Это позволяет крепить листы друг к другу по двум схемам:

- При работе с достаточно мягкой сталью используется фальцевый крепеж. Для этого края соединяемых листов просто загибаются таким образом, чтобы они плотно прижимались друг к другу. Да, монтаж фальцевого соединения довольно трудоемок, но после завершения работ конструкция получается практически неразъемной.

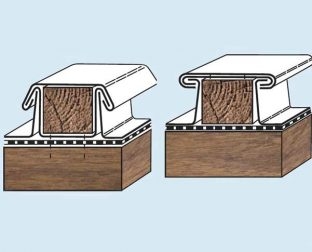

- Фальцевая методика чаще всего используется при монтаже кровель из оцинкованной стали. А вот применение металлических заготовок с высокой упругостью позволяет реализовать замковую схему крепления. При этом на краях металлических листов формируются выступы, которые при соединении входят в зацепление друг с другом и удерживаются за счет упругости. Использование замкового крепежа позволяет ускорить монтаж и сделать соединение разъемным – но по прочности он уступает фальцевому.

Важно! Замковое соединение может применяться и при креплении деталей из тонколистового металла к основе из другого материала. Так по этому принципу монтируется реечный фасад или потолок: рейки просто «защелкиваются» на выступах шины-стрингера из более толстого металла.

Болтовые соединения

Второй способ соединение металлических листов между собой или крепления их к основе – болтовой:

- В соединяемых деталях просверливаются отверстия, диаметр которых соответствует диаметру болта.

- В отверстие вставляется болт, который с изнаночной стороны крепится гайкой.

- Чтобы обеспечить равномерное распределение нагрузки от соединения на тонкий металл под шляпку болта и под гайку могут укладываться шайбы или специальные прокладки.

Для болтового соединения характерна высокая прочность, но при работе с тонколистовым металлом она является избыточной (скорее разрушится сам металлический лист, чем крепеж). Кроме того, трудоемкость таких соединений высока, потому их используют довольно редко. Обычно болтовой крепеж применяется при сборке несущей конструкции из металла толщиной не менее 1.5 мм – а более тонкие листы и изделия на их основе фиксируются другим способом.

Заклепочные соединения

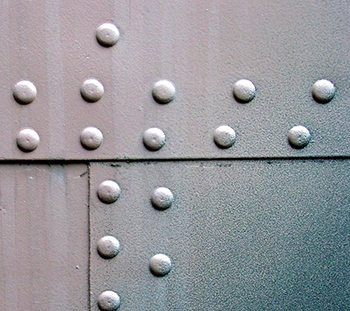

Для формирования прочного, неподвижного и неразъемного соединения используются заклепки. Технология крепления листового металла с помощью заклепок достаточно древняя – но сегодня она используется в модифицированном варианте.

Классическая заклепка представляет собой стержень из мягкого металла. Стержень вставляется в отверстия в соединяемых деталях и расклепывается ударами молотка. При этом края заклепки деформируются под ударами, развальцовываются и удерживают детали вместе.

Сегодня для крепления тонколистового используются более современные вытяжные заклепки , которые устанавливаются с помощью специального приспособления – заклепочника:

- Заклепка представляет собой конструкцию из двух элементов – тела (гильзы) и стержня. Как правило, тело делают из мягкого материала (алюминий или магний-алюминиевый сплав, возможно – с добавлением меди), а стержень – из более плотного (оцинкованная сталь). Это не только облегчает установку заклепки, но и обеспечивает ее защиту от коррозии.

- При монтаже на месте установки заклепки проделывается отверстие. В него вставляется тело заклепки так, чтобы бортик плотно прилегал к лицевой поверхности металла.

- С помощью заклепочника стержень с усилием вытаскивается из гильзы, а его основа развальцовывает гильзу с изнаночной стороны, формируя внутренний бортик, который тоже плотно прижимается к материалу.

- Излишек стержня обламывается тем же заклепочником.

Некоторые приспособления работают по другому принципу, но общая схема монтажа заклепок остается неизменной. При этом получается неразъемное соединение с высокой надежностью, а края отверстия оказываются хорошо защищены бортиками заклепки от воздействия внешних факторов.

Использование саморезов для крепления тонколистового металла

Наряду с заклепками для соединения листового металла используются и саморезы – самонарезающие винты. Для их производства применяют сталь с хорошими показателями прочности, а защита от коррозии обеспечивается нанесением оцинковки, оксидированием или фосфатированием.

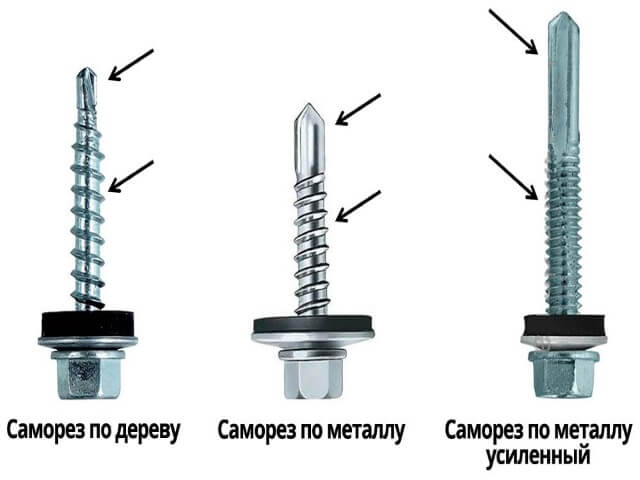

Выбор самореза определяется типом материала, который нужно крепить, и особенностью технологии монтажа:

- Для крепления тонколистового металла к деревянным конструкциям или к металлическому профилю чаще всего используются металлические остроконечные саморезы с потайной или полусферической головкой. При этом, если нужно крепить металл значительной толщины, целесообразным будет предварительное сверление: так материал будет меньше деформироваться при креплении.

- Если необходимо прикрепить тонколистовой металл к металлическим направляющим без предварительного сверления, могут использоваться аналогичные саморезы – но не с коническим острием, а с буром. Наличие бура облегчает поступательное движение крепежа, потому времени и сил на монтаж нужно меньше.

- Наряду со стандартными саморезами при работе с тонколистовым металлом активно применяются изделия с пресс-шайбами. Пресс-шайба размещается под шляпкой самореза, и при закручивании плотно прижимается к металлу, обеспечивая более надёжную его фиксацию.

- Еще одна популярная разновидность крепежа – саморезы с уплотнительными шайбами (чаще всего – с шестигранной головкой). Чаще всего их используют при монтаже профнастила, но высокая универсальность позволяет задействовать такие саморезы при самых разных работах. Основное преимущество таких изделий — максимальная герметичность соединения: прокладка из EPDM или аналогичного материала не только гарантирует плотный прижим к основе, но и снижает теплопроводность узла. Такие саморезы используют при наружном креплении изделий из тонколистовой оцинкованной стали с защитным покрытием.

Обратите внимание! Шляпки саморезов с пресс-шайбами или уплотнительными шайбами, а также некоторые заклепки могут быть окрашены в цвет защитно-декоративного полимера. Это не только делает крепеж более незаметным, но и защищает его от коррозии.

Тонколистовой металл можно крепить самыми разными способами – выбор конкретной методики зависит и от характеристик материала, и от того, какие именно требования выдвигаются к соединению. Но в любом случае важно выбирать крепёж с запасом прочности и тщательно контролировать качество монтажа!

Маркетолог предприятия “Мехбуд”. Квалифицированный эксперт по общению с клиентами и партнерами. Всегда готова к общению и сотрудничеству.

Чем соединять металлические листы?

Традиционным способом для соединения металлических листов является сварка. Однако сварка тонкого листового проката и листов с защитными покрытиями часто бывает проблематичной или невозможной. Поэтому мы рассмотрим альтернативные варианты – с помощью фальцевых швов, клепки и специального крепежа.

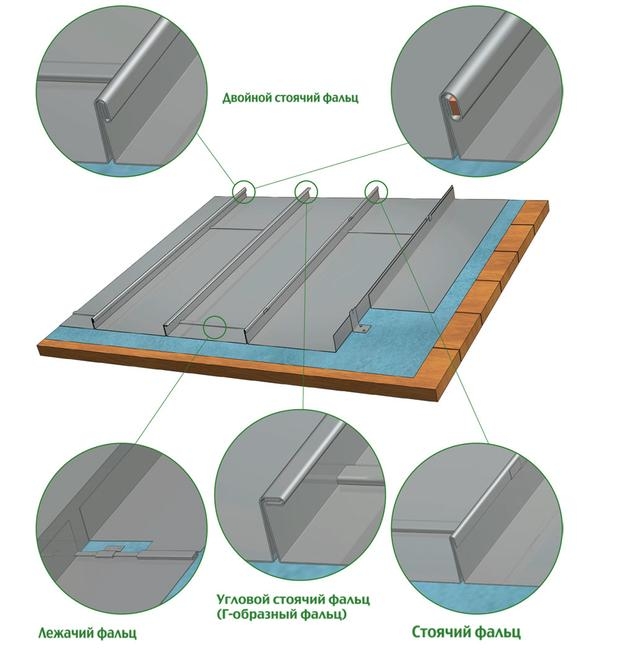

Виды фальцевых швов для соединения тонких металлических листов

Эти виды соединений популярны при устройстве металлических кровель.

- Двойной стоячий фальц применяется для кровель со скатами, угол наклона которых менее 25°. Этот шов на месте соединения металлических листов обеспечивает устойчивость к проникновению влаги. Исключение составляет воздействие стоячей воды. В таких ситуациях изготавливают высокие фальцы или используют специальные прочные прокладки, допускающие применение механизмов для закатывания фальца.

- С помощью лежачих фальцев соединяют листы в горизонтальном направлении.

- Для кровель со значительным наклоном скатов – более 25° – применяют простой в исполнении Г-образный фальц.

- Для стыкования листов в продольном направлении используют стоячий фальц.

Соединение листов металла заклепками

Заклепки изготавливают из стали, алюминия, меди, латуни, они бывают полукруглыми, плоскими, потайными или полупотайными.

Этапы соединения листов заклепками

- Листы накладывают друг на друга, фиксируют в струбцине.

- Центры отверстий отмечают и накернивают.

- Отверстия пробивают пробойником или высверливают одновременно в обеих заготовках.

- В пробитые отверстия сразу же вставляют заклепки и расплющивают их молотком.

- С помощью обжимки придают окончательную форму верхней головке.

Длина стержня заклепки выбирается таким образом, чтобы над поверхностью металла он выступал примерно на 1/3. От краев листов заклепки должны располагаться на дистанции 9-12 мм, между собой – на расстоянии 25-30 мм.

Для листов из высокопрочных, термически упрочненных сплавов алюминия соединение заклепками является основным способом. Сравнительно новые изделия – рифленые алюминиевые болтозаклепки. Стержень такой заклепки захватывается специальным пневмоинструментом и натягивается.

Стыковка листов профнастила

При укладке на кровлю профилированного тонколистового оцинкованного холоднокатаного проката действуют следующие правила соединения:

- на крутых скатах достаточно перехлеста листов (более 30°) – от 10 см;

- при наклоне 15-30° совмещение составляет 15-20 см;

- при малом уклоне – до 14° – ширина стыка 20 см.

На нижних и верхних краях крыши по стыкам располагают крепления в каждом углублении профиля. На продольных стыках крепежные элементы располагают с шагом 50 см.

Виды крепежа

Способ стыковки просечно-вытяжного листа зависит от его толщины. Для толстолистовой продукции применяется сварка, для тонколистовой – заклепки или самосверлящие винты.

Соединение металлических листов

Оптимальный способ соединения металлических листов выбирается, в зависимости от характеристик проката, планируемых условий его применения, наличия инструмента и расходных материалов. Традиционный вариант – сварка, но в некоторых случаях требуются альтернативы: клепка, фальцевые швы, болтовые соединения.

Фальцевые соединения тонких металлических листов

Это неразъемное, но не жесткое соединение часто используется при устройстве металлических кровель. Фальцевая стыковка позволяет решить проблему изменения геометрических размеров листа из-за температурных перепадов, поскольку жесткое герметичное соединение приведет к возникновению напряжений в месте стыка и деформации металла. Существует несколько видов фальцев.

Этот вид стыкования применяют для соединения краев в горизонтальном направлении. Он считается не слишком надежным, поэтому имеет много ограничений по областям применения.

- Одинарные фальцы применяют на кровлях с большим уклоном скатов.

- Двойные – востребованы при стыковании листов по краям вдоль наклона ската. Это надежный способ соединения элементов, предотвращающий попадание влаги внутрь строительной конструкции. Исключение составляет стоячая вода. Поэтому данный вид соединения используется на кровлях с уклоном скатов более 10°. На пологих скатах применяются высокие фальцы или прочные прокладки, допускающие воздействие оборудования для закатывания швов. Изготовить двойной фальцевый шов вручную практически невозможно, для этого необходимы гибочные станки.

Угловой стоячий Г-образный фальц имеет эффектный внешний вид, поэтому применяется на хорошо обозреваемых поверхностях.

Этот вид швов используется обычно в Европе. По виду он напоминает вертикальный двойной фальц, но в нем дополнительно применяется деревянный брусок.

Этот удобный вид соединения металлических листов разработан российскими специалистами. Он способен значительно сократить время монтажа кровли и снизить стоимость работ, поскольку специальное оборудование не требуется.

Соединение листов заклепками

Заклепочные соединения востребованы для конструкций, предназначенных для работы в условиях значительных динамических нагрузок. Заклепка представляет собой стержень с головкой. Этапы образования соединения:

- листы накладывают друг на друга;

- кернят центры отверстий;

- изготавливают отверстия;

- стержень помещают в подготовленное отверстие;

- головку прижимают поддержкой;

- противоположную часть стержня расплющивают;

- окончательная форма верхней головки формируется с помощью обжимки.

- в швах, от которых требуется значительная прочность и плотность, необходимо применять крепеж с полукруглой головой;

- метизы с полупотайной или потайной головой востребованы, если выступающие головки мешают перемещению механизмов или в условиях значительных аэро- или гидродинамических нагрузок;

- заклепки с головками в виде бочки применяются при планируемом контакте с горячими газами, в процессе работы такие головки оплавляются и приобретают полукруглую форму с сохранением прочности;

- крепеж с широкой головкой востребован для соединения тонких листов;

- трубчатые заклепки могут применяться только для слабонагруженных конструкций.

Совет! Иногда при ремонте требуется удаление старых заклепок. Для этого центр высверливания намечают керном на головке крепежа. Для изготовления отверстия используют сверло меньшего диаметра, чем стержень заклепки. Просверленная головка легко надламывается. Головки мелких метизов можно удалить напильником.

Один из вариантов разборного соединения листов – применение болтов. Такие соединения нетрудоемкие и достаточно прочные, что позволяет использовать их даже в конструкциях, подвергаемых серьезным нагрузкам.

Сварка тонкого металла

Сварка тонкого металла может стать настоящей проблемой даже для опытного сварщика. Существует множество нюансов относительно выбора режима работы оборудования, инструментов и материалов. Специалист должен работать быстро и точно. Ошибки часто приводят к прожиганию металла или деформации изделия.

Чаще всего необходимость соединить тонкие листы металла возникает при кузовном ремонте автомобиля. Но бояться этого вида работ не нужно, советы более опытных сварщиков и немного практики обязательно приведут к успеху. Подробнее об особенностях сварки тонкого металла читайте в нашем материале.

Нюансы сварки тонкого металла инвертором

Сварка тонкого металла – это процесс, который способен вызвать трудности даже у сварщиков с большим опытом работы. Знания новичков в этой области недостаточны. Все дело в том, что здесь есть нюансы, из-за которых сложно подобрать соответствующий режим и электрод.

Самый простой способ сварки тонкого металла заключается в использовании полуавтомата.

Самая главная проблема, с которой сталкивается специалист, – это запрет на сильный нагрев изделия. В противном случае металл может прогореть, на его поверхности появятся отверстия.

При сварке тонкого металла электродом нельзя торопиться, его важно вести в одном направлении, строго вдоль шва. Отклонения от траектории недопустимы.

Вторая сложность заключается в том, что работать следует с использованием малого тока, следовательно, дуга должна быть короткой. Если отрыв электрода будет незначительным, велика вероятность, что дуга просто погаснет. Чтобы правильно разжечь ее, необходимо использовать аппарат для сварки тонкого металла с высокой вольт-амперной характеристикой.

VT-metall предлагает услуги:

Лазерная резка металла Гибка металла Порошковая покраска металла Сварочные работы

Для сварки встык кромки металла необходимо тщательно обработать и зачистить. Если материал загрязнен или имеет на поверхности ржавчину, с его обработкой возникнут сложности.

Для сварки тонкого металла встык листы следует размещать максимально близко друг к другу, зазора быть не должно. Поэтому детали закрепляют скобами, особыми приспособлениями для прижимания и т. д.

Основные и вспомогательные материалы для сварки тонкого металла

Под основными материалами следует понимать присадочные металлы, такие как электроды или проволоки. Чем ближе их состав к строению металла, тем лучше. Когда говорится о сварке тонкого металла проволокой, подразумевается наличие специального покрытия или защитного газа.

Отмечается, что если сварка осуществляется полуавтоматом, то без использования газа ее качество будет значительно ниже.

Электродную проволоку делят на два вида:

- Обычная. Для ее производства используется определенный вид металла, при этом в состав входят дополнительные элементы, которые служат для улучшения качества материала. Так как у проволоки нет флюсовой поверхности, необходимо защитить область сварки, для этого применяют защитный газ. Плюсы – невысокая стоимость и возможность соединения тонких деталей. Но есть и недостатки: свойства газа зависят от климатических условий.

- Порошковая. Эта проволока, в отличие от обычной, имеет порошковый флюс. Под воздействием высокой температуры он расплавляется. Поэтому в данном случае нет смысла использовать защитный газ. Недостатком порошковой проволоки является ее высокая стоимость и большая вероятность появления трещин.

Стоит обратить внимание на дополнительные материалы: газ и флюс. Первый используется для защиты и подогрева, второй – для улучшения качества свариваемости. Необходимость их использования напрямую зависит от того, каким образом будет выполняться сварка тонкого металла полуавтоматом: порошковой или обычной проволокой.

Дополнительные материалы не всегда приходится применять. К примеру, флюс используется, когда необходимо сварить сложные элементы, к которым относятся тугоплавкие металлы.

Выбор электродов и настройка режимов сварки

Для того чтобы выполнить сварку тонкого металла, толщина которого не превышает трех миллиметров, следует использовать марки с рутиловой обмазкой. Они необходимы для уменьшения темпа плавления сердечника. В процессе на концах электродов с тугоплавким покрытием появляется козырек, который препятствует очередному разжиганию дуги.

Отметим, что материал сердечника должен быть идентичным рабочему металлу или максимально приближенным по составу.

Для работы используется оборудование с переменным или постоянным током. Предпочтение следует отдавать универсальным электродам, которые перед началом сварки нагревают до температуры +170 °С. Благодаря прогреву зажигание и удержание дуги происходит значительно легче.

Для того чтобы определиться с параметрами электрода и силы тока, необходимо опираться на толщину металла. Ниже приведена таблица соответствия:

Толщина заготовки (мм)

Диаметр электрода (мм)

Если у техники есть настройка начального напряжения, то в самом начале работы необходимо выставить его величину на 20 % ниже стандартной. Это поможет избежать прожога в момент зажигания дуги. Если таковой возможности нет, тогда дугу следует разжечь на графитовой пластине, а затем перенести ее на стык.

Так, в процессе сварки тонкого металла специалисту необходимо использовать малый ток, начинать работу следует с величины 10 А.

Если техника имеет минимальное значение тока, превышающее указанную величину, то для подключения используется стальная пружина или балластное устройство. Они предназначены для снижения тока до необходимого значения.

Если аппарат имеет импульсный режим, то у сварщика появляется возможность выполнять сварку металла, толщина которого меньше 0,5 мм.

Технология сварки тонкого листового металла

Технологический процесс сварки тонкого металла мало чем отличается от классической сварки.

Работа проводится в три этапа. Различия процессов кроются лишь в некоторых тонкостях, благодаря которым возникает возможность наиболее качественного выполнения.

Подготовка

Изначально специалист выполняет очищение поверхности металла от любых загрязнений. К очистке места, в котором будет крепиться аппарат, следует подойти с максимальной ответственностью.

Если говорить об оцинкованном металле, то его очистку от защитного покрытия можно выполнить с использованием болгарки. Сварка прямо по нему тоже является допустимой, так как слой цинка выгорит во время работы.

Сварка

Процесс сварки тонкого металла происходит согласно следующему алгоритму. Электрод, который располагается на конце, очищается от обмазки. За счет этого дуга будет зажигаться значительно быстрее.

Чтобы в процессе работы не возникло деформации, по длине будущего шва необходимо выполнить точечные прихватки, сделав краткосрочный поджог и приварив края металла.

Для того чтобы зажечь дугу, сварщик прибегает к одному из следующих способов: он либо постукивает кончиком электрода по материалу, либо чиркает по нему. Оптимальная длина дуги может колебаться в диапазоне от 2 до 3 мм.

Важно: расстояние между электродом и металлом не должно превышать диаметра расходного материала.

Затем необходимо создать ванну из расплавленного металла и приступить к формированию шва. Конфигурация получившейся ванны должна напоминать овал. Если это условие соблюдается, значит, шов выполнен качественно.

Если электрод будет упираться в поверхность материала, он может прилипнуть к нему. Чтобы начинающий мастер не допустил такой ошибки, ему рекомендуется использовать аппарат, имеющий дополнительные функции антиприлипания и форсирования дуги.

Работа оборудования строится так, что когда электрод приближается к металлу ближе, чем нужно, происходит автоматическое сбрасывание напряжения. Так, вероятность того, что произойдет замыкание, а электрод прилипнет к поверхности, равна нулю.

Ведение шва происходит под углом, примерно равному 60°. Считается наиболее предпочтительным расположение, близкое к прямому углу. Важно, что при этом должен сохраняться обзор сварочный ванны и, конечно, самого сварного шва.

Если получившийся угол слишком острый, можно сделать вывод, что шов всплывает на поверхность и не выполняет своей задачи.

Ведение электрода происходит так: слева направо, на себя. Если выбрано вертикальное соединение, то его необходимо выполнять сверху вниз. В процессе следует выполнять зигзагообразные движения, которые сварщики называют елочкой.

Специалисту следует придавать значение и скорости выполнения сварки. Важно в процессе работы держать одинаковый темп.

По окончании необходимо сбить весь шлак с поверхности, убедиться, что непроваренные и прожженные участки на соединении отсутствуют.

Приемы сварки тонкостенных конструкций

Во избежание отрицательных результатов работы сварщику необходимо умело использовать различные методики.

- Внахлест. Если конструкция предоставляет такую возможность, то листы металла можно устанавливать друг на друге, внахлест. При работе следует быть особенно внимательным, чтобы не прожечь нижний элемент конструкции.

- Точечное соединение. При точечной сварке тонкого металла шов создается с использованием точечных прихваток. Здесь необходимо поджечь дугу, приварить металл, погасить дугу. Это действие повторяется на протяжении всего шва, один шаг должен равняться трем диаметрам электрода.

- По электроду. Если велика вероятность, что в ходе работы металл будет прожжен, рекомендуется очистить один электрод от обмазки, а затем расположить его по направлению будущего шва. Во время сварки эти места следует проварить особенно хорошо. Если в материале есть прожоги, их можно заварить, используя этот же метод.

Еще одна действующая методика – установка обратной полярности. В этом случае кабель держателя будет установлен на плюс, а масса, соответственно, на минус. Обратная полярность снижает количество тепла на кончике электрода, что помогает избежать прожогов.

Когда требуется выполнять сварку крупного материала из тонкого металла, разжигание дуги выполняется на заготовке с толстыми стенками, затем происходит перенос шва на стык.

Секреты сварки тонких листов металлов

Бывает, что появляется необходимость сварить листы металла под углом. Тогда предпочтительнее выбрать методику отбортовки. Согласно этому способу края листа отгибаются на необходимый угол, выполняется крепеж поперечными швами, расстояние между которыми имеет диапазон от 5 до 10 см.

Далее сварка происходит в обычном режиме непрерывным вертикальным швом.

Зачастую во время беспрерывной контактной сварки тонкого металла образуются прожоги. Чтобы избежать этого, рекомендуется делать кратковременные отрывы электрода – буквально на несколько мгновений, после чего электрод снова опускается на рабочую поверхность.

Таким образом, металл за время отрыва дуги успевает остыть. Важно: время отрыва должно быть минимальным, чтобы рабочая поверхность не остывала слишком сильно.

Сварка тонкого металла встык – процесс не из легких. Сделать это внахлест гораздо проще, так как вероятность перегрева материала минимальна.

Когда выполняется сварка тонкого металла методом встык, не будет лишним проложить между металлическими листами проволоку толщиной от 2 до 4 мм таким образом, чтобы с лицевой стороны она равнялась с верхней частью рабочей поверхности, а с изнаночной стороны необходимо обеспечить выступ примерно на половину ее диаметра.

Во время работы вести дугу следует по ней, так как проволока не берет на себя термическую нагрузку, поэтому в сварке материала примут участие периферийные токи. В таком случае шов будет ровный.

Также можно под место стыка положить медные пластины. Преимущество этого метода объясняется высокой теплопроводностью, которая превышает теплопроводность стали более чем в 7 раз. Она также забирает часть тепла на себя, не давая металлу перегреться. У сварщиков такой способ называется «с теплоотводящими подкладками».

Сварка оцинкованной стали

Оцинкованная сталь – это тонкий листовой металл, который снаружи покрывается цинком. Если материал подвергается сварке, то его кромки придется полностью очистить от верхнего покрытия. Снятие цинка выполняется либо шлифовочной машинкой, либо вручную (наждачкой или металлической щеткой).

Удаление цинка производится еще и другим способом: материал можно выжечь сваркой. Для этого необходимо два раза пройти электродом по шву, тогда цинк испарится. Отметим, что пары цинка могут нанести серьезный вред здоровью, поэтому выжигать его лучше или на улице, или под вытяжкой.

Рекомендуем статьи

К сварке можно приступать, лишь когда цинк будет полностью удален. Чтобы выполнить сварку качественно, необходимо выполнить два прохода, задействовав различные электроды. Колебания при этом должны быть небольшими.

Особенности сварки тонколистового алюминия

Алюминий – металл, к которому при сварке необходимо иметь особенный подход, так как его поверхность имеет тонкую оксидную пленку. Покрытие предназначено для защиты от окислительных процессов.

Отметим, что температура плавления здесь практически в три раза выше, чем у обычного металла, поэтому важную роль играет грамотная настройка полуавтомата.

Приведем примеры особенностей сварки тонкого алюминия:

- Для работы необходимо использовать ток обратной полярности, чтобы сварка проходила постепенно.

- Многие специалисты убеждены, что для начала необходимо выполнить удаление оксидной пленки, тогда работа будет протекать легче.

- Так как температура плавления ниже обычной, а материал является текучим, есть смысл воспользоваться специальными подложками.

- Аргон – газ, который идеально подойдет для защиты.

Техника безопасности и проблемы, возникающие при сварке

Сварка тонкого металла не позиционируется как наиболее опасный вид сварочных работ. Здесь так же, как и при других видах сварки, существует своя техника безопасности и нормативы по электробезопасности, которые необходимо выполнять безоговорочно.

Тонкие материалы сильнее разбрызгиваются, нежели те, что имеют большую толщину, поэтому ношение спецодежды является обязательным условием.

Напомним, что СИЗ должны тщательно защищать органы зрения и дыхательной системы.

Использование газовых баллонов с вышедшим сроком поверки строго запрещено.

Чаще всего в процессе сварки тонкого металла могут возникнуть следующие проблемы:

- Прожигание заготовки обычно вызвано неправильно выбранной силой тока.

- Прилипание электрода возникает, если сила тока слишком мала или расходник подносится к материалу слишком близко.

- Непроваренный шов. Такую ошибку чаще всего допускают начинающие мастера, которые бояться прожечь металл, поэтому проявляют чрезмерную осторожность.

- Деформация материала зачастую возникает по причине воздействия слишком высокой температурной нагрузки.

В этой статье мы рассказали вам о нюансах сварки тонкого металла. Надеемся, что приведенный материал будет полезен и желаем успехов в работе.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Как варить тонкий металл

Соединять тонкостенные изделия – задача настолько сложная, что лишь единицы справляются с ней. Остальные вынуждены сталкиваться с прожиганием конструкции и поиском решений, как варить тонкий металл правильно. Но все становится проще, если знаешь, какие технологии применять и какие настройки оборудования выставлять.

Наша статья – ваш гид в этом процессе. Вы узнаете, как выбирается полярность для сварки, как правильно подготовить оборудование и инструменты, а также мы поделимся тонкостями технического исполнения данной процедуры. С таким подробным руководством в арсенале вы сможете забыть про неприятные дырки в изделиях, которые получались из-за недостатка знаний, и начать качественно варить тонкий металл!

Сложности сварки тонкого металла

Даже опытные сварщики иногда задаются вопросом о том, как варить тонкий металл. Начинающим мастерам эта задача дается еще труднее. Дело в том, что при данном процессе действуют совсем иные правила, чем во время обработки толстостенных изделий. Иными словами, существует немало нюансов и сложностей, вызывающих проблемы при выборе режимов и электродов. Проще всего соединять заготовки из металла небольшой толщины при помощи сварочных полуавтоматов, однако в домашних условиях чаще используют инверторные аппараты. Поэтому далее будем говорить именно о том, как варить тонкий металл инвертором.

Самая главная сложность связана с тем, что металл нельзя сильно нагревать, ведь изделие быстро прогорает с образованием дыр. Потому чем быстрее ведется сварка, тем лучше, при этом электрод необходимо вести строго по линии шва.

Работы ведутся на малых токах с использованием короткой дуги, ведь даже при небольшом отрыве она гаснет. Нередко появляются трудности с розжигом дуги, потому важно варить аппаратами, обеспечивающими напряжение холостого хода более 70 В, то есть с хорошей вольт-амперной характеристикой. Не менее важна плавная регулировка сварного тока, а именно от 10 А.

Обязательным этапом, предшествующим соединению встык кромок тонких листов металла, является их тщательная обработка и зачистка. Дело в том, что грязь и ржавчина вызывают дополнительные трудности при сварке, поэтому лучше не пожалеть времени и заняться выравниванием.

Так как вы собираетесь варить тонкий металл, важно разместить листы очень близко друг к другу, чтобы не оставалось зазора. Далее нужно зафиксировать их положение при помощи струбцин, прижимов и прочих доступных приспособлений. После чего необходимо прихватить элементы будущей конструкции швами-прихватками, делая их на расстоянии 7–10 см друг от друга. Таким образом удастся избежать смещения заготовок и минимизировать шансы их изгиба в процессе работы.

Преимущества и недостатки сварки тонкого металла инвертором

Использование современной сварочной техники позволяет добиться высокого качества соединений и меньше задумываться о том, как варить тонкий металл. Наличие у сварщика большого опыта становится гарантией того, что материал нормально прогрет, на нем отсутствуют прожоги и температурная деформация. Это связано с тем, что при использовании постоянного тока мастер может установить минимальную мощность. Таким образом снижается вероятность прогорания металла, и подобную ошибку могут совершить лишь недостаточно опытные специалисты.

Аппарат защищен от сбоев в работе, поскольку управляется микропроцессором, обеспечивая необходимый ток. Правда, при низкой температуре инвертор не может обеспечить стабильность во время сварки – эта проблема актуальна даже для оборудования от известных брендов.

Выбор полярности для сварки тонкого металла

Говоря о том, как варить тонкий металл, нужно понимать, что сварочная техника инверторного типа имеет два вида полярности:

- прямой, при котором держак подключен к минусовой клемме, а масса – к плюсовой;

- обратный, предполагающий, что держак соединен с плюсовой клеммой, а масса – с минусовой.

Нагрев обеспечивается за счет плюсовой клеммы, поэтому подсоединенный к ней элемент нагревается сильнее. Данную особенность необходимо использовать при сварке аппаратом постоянного тока.

При помощи прямой полярности достигается проплавление заготовки на большую глубину, поскольку при ней, в первую очередь, нагревается металл изделия, а не электрод. Этот подход позволяет резать материал и соединять элементы толстостенных конструкций.

При обратной полярности изделие прогревается меньше, а температура концентрируется на электроде. Подобное распределение приводит к таким последствиям:

- металл имеет меньшую температуру, снижается вероятность его прожигания;

- происходит быстрое плавление электрода, лучше формируется шов.

Настройка оборудования перед сваркой металла

Так как нам важно качественно варить тонкий металл электродом, то в первую очередь необходимо грамотно выбрать соотношение параметров работы аппарата, инструмента и толщины заготовки. При этом важно придерживаться таких закономерностей:

| Слой материала, мм | 0,5 | 1 | 1,5 | 2 | 2,5 |

| Диаметр электрода, мм | 1 | 1,6–2 | 2 | 2–2,5 | 3 |

| Сила тока, ампер | 10–20 | 32–35 | 45–55 | 60–70 | 75–80 |

Говоря о том, каким током варить тонкий металл, нужно понимать, что инвертор позволяет работать с двумя видами тока:

При использовании постоянного тока цепь подключают способом обратной полярности, то есть «минус» подсоединяют к заготовке, а «плюс» – к держателю. В результате нагрев смещается с изделия на инструмент, защищая основной материал от прогорания, деформации, наплывов.

Сварка тонкого металла переменным током связана с осуществлением работ при высокой частоте и более низком показателе силы тока, в сравнении с обработкой толстых листов. Необходимо снизить стартовые показатели тока на20–30 % и более. Бывалые мастера разжигают электрод на болванке, расположенной встык к заготовке, и сразу переносят его к месту основного соединения.

Руководство для начинающих по сварке тонкого металла инвертором

Сварка изделий из тонкого металла инвертором всегда должна производиться за кратчайшее время. Мастер проводит электрод по прямой всего раз, избегая остановок. При этом устанавливается минимальная сила тока.

Но прежде чем приступить к сварке, необходимо подготовить поверхность металлических элементов:

- Оценить изначальную геометрию и принять меры, позволяющие сохранить ее в процессе работы, если это требуется. А именно: снизить нагрев, использовать зажимы.

- Удалить с краев заготовок ржавчину, грязь, краску и другие загрязнения.

- Закрепить либо установить в требуемом положении элементы будущей конструкции, учитывая технологию.

Зафиксированные заготовки скрепляют друг с другом при помощи предварительных точечных прихватов. Последние выполняются с шагом в 5–10 см, они защищают от множества ошибок, таких как прожиг, наплывы, деформация.

Обеспечивающая постоянный ток сварочная техника позволяет работать с обратной полярностью. В таком случае к «плюсу» подключают кабель с держателем электрода, а к «минусу» – металлические заготовки. В итоге электрод нагревается сильнее, чем само изделие.

Добиться меньшего нагрева металла позволяет еще одна хитрость: заготовки располагают вертикально или под наклоном. Сварку осуществляют сверху вниз, не меняя направление движения кончика электрода. Работают углом вперед величиной 30–40°, за счет чего обеспечивается минимальный прогрев материала, что всегда очень важно при сварке тонких металлов.

Чтобы работать с изделиями небольшой толщины, лучше приобрести качественные импортные электроды – так вы защитите себя от целого ряда трудностей.

К сварке приступают с прихватки, электрод ведут вперед, избегая колебательных движений. Нужно постараться останавливаться как можно реже, пока вы варите тонкий металл. Когда пауза в работе неизбежна, допустим, для установки нового электрода, то дугу зажигают на сварочном шве. Чтобы избежать прожога, сначала удалите шлак и переходите с соединения на кромки. В итоге вы сформируете качественный шов с дополнительной жесткостью за счет отбортовки.

Техника сварки тонкого металла

Одной из составляющих ответа на вопрос о том, как варить тонкий металл, является грамотный подвод краев пластин друг к другу. При соединении встык нередко остаются прожоги, поэтому подобный подход может использоваться лишь мастерами с большим опытом. По возможности рекомендуется расположить заготовки внахлест, чтобы обеспечить основание для наплавляемого металла и избежать его прожигания. Тогда электрод направляют на нижнюю пластину, чтобы не допустить подрезов верхнего элемента.

Сварка встык не предполагает разделки кромок, как и обеспечения зазора. Наоборот, сварщик как можно более плотно сводит кромки заготовок и делает прихватки. При этом работа сильно упрощается благодаря низкой силе тока и тонким электродам. После чего для соединения элементов используют один из таких методов:

- Выставляют малый ток и быстро ведут шов, не отклоняясь от линии соединения.

- Немного увеличивают силу тока, но шов накладывают прерывистой дугой. В этом случае металл успевает остыть, прежде чем на него ляжет новая порция присадки.

- Варят указанными способами, но применяют при этом специальную подложку – она поддерживает разогретый участок, не давая ему провалиться. Лучше всего с этой целью использовать графитовую подкладку, иначе изделие может частично привариться к металлическому столу.

- Накладывают швы в шахматном порядке либо небольшими участками длиной по 100 мм, чтобы не допустить сильной деформации заготовок за счет нагрева шва по всей длине. Если выбран подход со сваркой участками, второй шов заканчивают на месте начала первого.

Так как варить тонкий металл нужно короткой дугой, соединение формируется быстро и без перегрева металла. При увеличении дуги не происходит визуального прожигания пластины, однако оказывается невозможно формирование сварочного валика. По правилам, электрод держат на себя под углом 45° либо мастер может располагать его под наклоном в сторону. Сварка под углом в 90° чревата появлением отверстий в металле.

Правильная сварка тонкого металла: практические советы

1. Тонкий металл требует использования тонких электродов.

Речь идет об электродах толщиной 1,6–2 мм, применение которых сопровождается понижением сварочного тока. Дело в том, что более толстые электроды в сочетании с малым током гасят дугу. Если же для электрода диаметром 3 мм устанавливается необходимая сила тока, тонкий металл начинает гореть.

2. Выбирайте пониженный ток.

Это необходимо, чтобы не допустить прогорания тонкого металлического изделия. Обычно придерживаются таких норм:

- толщина металла 1-2 мм предполагает использование электрода диаметром 1,6 мм и тока 25–50 ампер;

- металл толщиной 2-3 мм варят электродом диаметром 2 мм и с силой тока 40–80 ампер;

- при толщине изделия 3-4 мм используют электрод диаметром 3 мм и ток 80–160 ампер.

3. Сохраняйте короткую дугу.

На длинной дуге в тонком металле образуются отверстия. Говоря о том, как варить тонкий металл, нужно понимать, что длинная дуга появляется, как только электрод слишком сильно поднимается над свариваемой поверхностью. Чтобы избежать прогорания тонкостенных конструкций, важно обеспечить стабильную короткую дугу: чем она короче, тем меньше вероятность подобных дефектов.

Если вы будете точно следовать указанным советам, вы не допустите прожигания тонкого металла во время сварки.

Сварка тонкого металла полуавтоматом

Для соединения изделий из тонкого металла, помимо инверторов, сегодня активно используется сварка полуавтоматом. Второй подход наиболее актуален при работе с корпусами автомобилей.

В этом случае не требуется менять электрод, поскольку оборудование обеспечивает непрерывную подачу проволоки. В итоге работа занимает гораздо меньше времени, что важно при осуществлении крупных проектов. Так как отсутствует сгораемая часть электрода, проще отслеживать расстояние от изделия до грелки.

Все перечисленные особенности приводят к тому, что неопытным сварщикам легче понять, как варить тонкий металл именно полуавтоматом. Кроме того, здесь может использоваться проволока толщиной 0,8 мм, поэтому у специалиста появляется возможность обрабатывать еще более тонкие листы стали. Однако для домашних условий инверторный способ остается наиболее востребованным из-за доступности оборудования.

Итак, теперь вы знаете больше о том, как варить тонкий металл. Пусть приведенные выше рекомендации облегчат вам работу и принесут пользу!

Читайте также: