Сп окраска металлических огрунтованных поверхностей эмалью пф 115

Обновлено: 12.05.2024

Скажите, пожалуйста, возможна ли покрытие эмалью ПФ-115 по огнезащите ОГРАКС-В-СК-1?

Насколько прочной будет адгезия этих слоев или же стоит заменить эмаль ПФ-115 на другой материал?

Прошу Вашего профессионального совета.

С уважением,

коллега.

denver23 Огнезащита поверх всех антикоррозийных слоев наносится. Возможен вариант нанесения после монтажа каркаса (во избежание повреждения мк при транспортировке и монтаже).

Менять ничего не нужно. По огнезащите описание скачать и внимательно прочитатать, как наносится, на что и т.д.

Прочитайте внимательно раздел документации "Противопожарные мероприятия" там всё расписано (должно быть).

Но поскольку есть такие вопросы:

Скажите, пожалуйста, возможна ли покрытие эмалью ПФ-115 по огнезащите ОГРАКС-В-СК-1?

Насколько прочной будет адгезия этих слоев или же стоит заменить эмаль ПФ-115 на другой материал?

Сначала выполняют антикоррозийную защиту в полном объёме (ГФ-021, ПФ-115), а уж только потом огнезащиту. Но, есть некоторые ньюансы, антикоррозийная окраска может "поплыть" плёнкой, кусками, или , её может просто разъесть огнезащитный состав, поэтому, в разделе "Противопожарные мероприятия" закладывают грунтовку для огнезащитного состава, которая предотвращает выше описанные последствия. Но меня больше смущает, что вы, коллега, спрашиваете на форуме о таких простых вещах. Это наталкивает на мысль, а есть ли у вас лицензия на выполнение огнезащиты? Скорее всего нет, иначе бы небыло бы этого вопроса, ибо это азы. Задумайтесь, это дело не шуточное! Удачи.

разработка ППР, ППРк

Оказывается данная технология сертифицирована.

Ответил производитель огнезащиты ОГРАКС-В-СК-1 и даже сертификат прислал.

----- добавлено через ~18 мин. -----

Спрашивал, потому что странно для меня, что в проекте указано, что поверх водно дисперсионного состава нанести алкидную эмаль.

а есть ли у вас лицензия на выполнение огнезащиты? Скорее всего нет, иначе бы небыло бы этого вопроса, ибо это азы. Задумайтесь, это дело не шуточное!

Все документы, включая лицензию, у нас в порядке. Просто раньше не приходилось заниматься металлическими конструкциями. Основной фронт работ - железобетон, гидротехника, инженерные сети, но придется освоить и этот вид работ, возможно с привлечением подрядчика.

Спасибо за просветление.

Внесу свою нотку раздора, потому что так никто и не ответил, а как быть. Все огнезащитные вспучивающиеся краски у всех производителей наносятся на грунтовку, во всех сертификатах это четко прописано. Все мы пишем в своих проектах: антикоррозионная защита -грунтовка ГФ 020 и два слоя эмали ПФ115, огнезащитная краска например ОЗК-01. Первые два слоя обеспечивают требования СП 28.13330.2012 и СП 72.13330.2016, третий слой обеспечивает требования ФЗ-384 и СП 2.13130.2012. Опыт эксплуатации показал, и многие так делают, что если нанести огнезащитную краску ОЗК-01 на эмаль ПФ115 (по всем правилам они выполнили требования СП), то краска и местами вместе с эмалью очень быстро начинают как тут уже писали сползать и облазить. Наносить на эмаль ПФ115 еще один слой грунта, а потом огнезащитную краску, будет тоже самое, все просто очень быстро сползет и облезит. В инструкции к одной из красок было написано: нанести грунт, нанести огнезащитную краску, нанести эмаль, но есть п.11.5 СП 28.13330.2012 (11.5 Совместное применение антикоррозионных и огнезащитных составов должно осуществляться с учетом их совместимости и адгезии. Возможность применения огнезащитных составов поверх антикоррозионных необходимо подтверждать огневыми испытаниями. Средства огнезащиты, наносимые на конструкции, не должны приводить к коррозии конструкций). Грунт по структуре пористый и нанести грунтовку и сказать что выполняется антикоррозионная защита нельзя, только совместно с эмалью. Получается тупик из которого никто не нашел выхода на данный вопрос. На стройке делают так: два слоя грунтовки и поверх нее огнезащитная краска.

ГОСТ 6465-76 Эмали ПФ-115. Технические условия

Текст ГОСТ 6465-76 Эмали ПФ-115. Технические условия

ГОСТ 6465-76

ЭМАЛИ ПФ-115

ТЕХНИЧЕСКИЕ УСЛОВИЯ

ИПК ИЗДАТЕЛЬСТВО СТАНДАРТОВ Москва

ЭМАЛИ ПФ-115 Технические условия

Enamels ПФ-115. Specifications

МКС 87.040 ОКП 23 1222

Дата введения 0t.07.77

Настоящий стандарт распространяется на эмали ПФ-115 различных цветов, представляющие собой суспензии двуокиси титана рутильной формы и других пигментов и наполнителей в пснта-фталевом лаке с добавлением сиккатива и растворителей.

Эмали ПФ-115 предназначаются для окраски металлических, деревянных и других поверхностей, подвергающихся атмосферным воздействиям, и для окраски внутри помещений.

Покрытие, состоящее из двух слоев эмали ПФ-115, нанесенных на подготовленную загрунтованную поверхность, в умеренном и холодном климате сохраняет защитные свойства в течение четырех лет до балла не более А31 и декоративные свойства в течение одного года до балла не более АД2 по ГОСТ 9.401.

В тропическом климате покрытие, состоящее из двух слоев эмали, нанесенных на подготовленную загрунтованную поверхность, сохраняет защитные и декоративные свойства в соответствии с ГОСТ 9.401.

Защитные и декоративные свойства оценивают по ГОСТ 9.407 (после обработки покрытия полировочным составом).

Пленка эмали устойчива к изменению температуры от минус 50 °С до плюс 60 °С.

Эмали ПФ-115 наносят на поверхность методами распыления, струйного облива, окунания и кистью.

Обязательные требования, направленные на обеспечение безопасности эмали ПФ-115 для жизни, здоровья и имущества граждан, охрану окружающей среды, изложены в п. 1.4 (табл. 1, показатели 5, 14, 15, 16), пп. 4.1, 4.2.

(Измененная редакция, Изм. N° 3, 4, 5).

1. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

1.1. Эмали ПФ-115 должны изготовляться в соответствии с требованиями настоящего стандарта по рецептуре и технологическому регламенту, утвержденным в установленном порядке.

1.2. Эмали ПФ-115 должны выпускаться следующих цветов, указанных в табл. 1а.

23 1222 0406 01

23 1222 0424 10

23 1222 0557 09

23 1222 0457 01

23 1222 0514 09

23 1222 0414 01

23 1222 0579 03

23 1222 0479 06

23 1222 0561 02

23 1222 0461 05

23 1222 0504 00

23 1222 0404 03

© Издательство стандартов, 1976 © И ПК Издательство стандартов, 2004

Продолжение табл. 1а

23 1222 0568 06

23 1222 0468 09

23 1222 0508 07

23 1222 0408 10

23 1222 0543 04

23 1222 0443 07

23 1222 0510 02

23 1222 0410 05

23 1222 0507 08

23 1222 0407 00

23 1222 0571 00

23 1222 0471 03

23 1222 0555 00

23 1222 0455 03

23 1222 0539 00

23 1222 0439 03

23 1222 0559 07

23 1222 0459 10

23 1222 0509 06

23 1222 0409 09

23 1222 0596 02

23 1222 0496 05

23 1222 0517 06

23 1222 0417 09

23 1222 0558 08

23 1222 0458 00

23 1222 0503 01

23 1222 0403 04

23 1222 0560 03

23 1222 0460 06

23 1222 0501 03

23 1222 0401 06

23 1222 0402 05

Соответствие изменившихся обозначений цветов эмали приведено в приложении 2.

(Измененная редакция, Изм. N° 2, 3, 4).

1.2а. (Исключен, Изм. № 4).

1.3. Перед применением эмали разбавляют до рабочей вязкости сольвентом по ГОСТ 1928 или ГОСТ 10214, уайт-спиритом (нефрасом-С4—155/200) по ГОСТ 3134, скипидаром по ГОСТ 1571 или их смесью в соотношении 1:1 по массе, ксилолом по ГОСТ 9410 или ГОСТ 9949.

Для окраски изделий в электрополе эмали разбавляют до рабочей вязкости разбавителем РЭ-4В или РЭ-ЗВ по ГОСТ 18187. Способ применения эмали ПФ-115, предназначенной для розничной торговли, приведен в приложении 1. Электрические характеристики эмали для нанесения распылением в электрополе приведены в приложении 3.

(Измененная редакция, Изм. № 2, 3, 4, 5).

1.3а. (Исключен, Изм. № 5).

1.4. Эмали ПФ-115 должны соответствовать требованиям и нормам, указанным в табл. 1.

Норма для эмали

1. Цвет покрытия эмали:

Должен находиться в пределах допус-

цами цвета «Картотеки» или контрольными

образцами цвета, утвержденными в установ-

Продолжение табл. 1

Контрольные образцы цвета

2. Внешний вид покрытия

3. Блеск покрытия по фото-

После высыхания зовывать гладкую, одт вания, оспин, потеке ронних включений кается небольшая шаг

эмаль должна обра-ородную без расслаи->в, морщин и посто-поверхность. Допус-рень

По п. 3.4 По ГОСТ 896

электрическому блескомеру, %, не менее, эмалей:

красной, вишневой, черной

4. Условная вязкость по вискозиметру типа ВЗ-246 диаметром

По ГОСТ 8420 и и. 3.4а настоящего стандарта

сопла 4 мм при температуре (20,0 ± 0,5) °С, с, эмалей:

5. Массовая доля нелетучих веществ, %, для эмалей:

По ГОСТ 17537 и п. 3.46 настоящего стан-

кремовой, бежевой, светло-бежевой, голубой 451, голубой 423, фисташковой, темносерой 894, темно-серой 896,

бледно-желтой, зеленой, темно-зеленой, красно-коричневой,

синей, светло-серой, корич-

красной, вишневой 6. Степень разбавления до

вязкости 28—30 с по вискозиметру типа ВЗ-246 диаметром сопла 4 мм при температуре

(20,0 ± 0,5) °С, %, не более

7. Степень перетира, мкм, не

8. Укрывистость высушенной пленки, г/м 2 , не более, для эмалей:

По ГОСТ 8784, разд. 1 и и. 3.6 настоящего стандарта

вой, серой, зеленой, голубой 423

желтой, голубой 451

темно-серой 896, красно-ко-

9. Время высыхания до степе-

ни 3 при температуре (20 ± 2) °С, ч, не более, для эмалей:

10. Эластичность пленки при

изгибе, мм, не более

11. Прочность пленки при

ударе по прибору типа У-1, см, не менее, эмалей:

12. Твердость покрытия по

маятниковому прибору, не менее: типа ТМЛ (маятник А), относительные единицы, для эмалей:

или типа М-3, условные единицы, для эмалей:

По и. 3.66 настоящего стандарта

13. Адгезия пленки, баллы, не более

По ГОСТ 15140, разд. 2 и и. 3.6а настоящего стандарта

14. Стойкость покрытия при температуре (20 ± 2) °С к статическому воздействию воды, ч, не менее, для эмалей:

По ГОСТ 9.403, разд. 2 и и. 3.7 настоящего стандарта

красной, вишневой, черной остальных цветов

15. Стойкость покрытия к статическому воздействию 0,5 %-но-го раствора моющего средства, мин, не менее

По ГОСТ 9.403, разд. 2 и и. 3.8 настоящего стандарта

16. Стойкость покрытия при температуре (20 ± 2) °С к статическому воздействию трансформаторного масла, ч, не менее

По ГОСТ 9.403, разд. 2 и и. 3.10 настоящего стандарта

1. При применении эмалей допускается горячая сушка покрытия при 105 °С— ПО °С в течение 1 ч.

2. По требованию потребителя для промышленного применения изготовляют эмали других цветов по контрольным образцам цвета.

(Измененная редакция, Изм. JV° 1, 3, 4, 5).

2. ПРАВИЛА ПРИЕМКИ

2.1. Правила приемки — по ГОСТ 9980.1.

(Измененная редакция, Изм. № 4).

2.2. Приемосдаточные испытания проводят по показателям 1—5, 7—9, 12 табл. 1.

При получении неудовлетворительных результатов приемосдаточных испытаний хотя бы по одному из показателей проводят повторные испытания на удвоенной выборке, взятой от той же партии.

Результаты испытаний распространяются на всю партию.

Нормы по показателям 6, 13, 14, 15 и 16 табл. 1 определяют не реже одного раза в год с календарной даты начала выпуска эмали.

Нормы по показателям 10 и 11 табл. 1 определяют в каждой тридцатой партии.

При получении неудовлетворительных результатов периодических испытаний проверяют каждую партию до получения удовлетворительных результатов подряд не менее чем на трех партиях.

При получении повторного отрицательного результата периодические испытания переводят в приемосдаточные до получения удовлетворительных результатов.

(Измененная редакция, Изм. № 5).

3. МЕТОДЫ ИСПЫТАНИЙ

3.1. Отбор проб - по ГОСТ 9980.2.

3.2. Подготовка образцов к испытанию

Подготовку пластинок для нанесения эмали проводят по ГОСТ 8832, разд. 3.

Время высыхания пленки определяют на пластинках из черной жести по ГОСТ 13345 размером 70 х 150 мм и толщиной 0,25—0,32 мм или стали марок 08 кп и 08 пс размером 70 х 150 мм и толщиной 0,7—1,0 мм по ГОСТ 16523.

Эластичность пленки при изгибе определяют на пластинках из черной жести по ГОСТ 13345 размером 20 х 150 мм и толщиной 0,25—0,32 мм.

Твердость и блеск покрытия определяют на стеклянных пластинках размером 90 х 120 мм, толщиной от 1,2 до 1,8 мм.

Остальные показатели определяют на пластинках из стали марок 08 кп и 08 пс размером 70 х 150 мм и толщиной 0,7—1,0 мм по ГОСТ 16523.

Условную вязкость, массовую долю нелетучих веществ и степень перетира определяют в неразбавленной эмали.

При определении цвета, внешнего вида, блеска покрытия, времени высыхания, эластичности пленки при изгибе, прочности покрытия при ударе, твердости, стойкости покрытия к статическому воздействию воды, раствора моющего средства и трансформаторного масла, адгезии пленки испытуемую эмаль разбавляют смесью сольвента и уайт-спирита (нсфраса-С4—155/200) 1:1, сольвентом или ксилолом до условной вязкости 28—30 с по вискозиметру ВЗ-246 диаметром сопла 4 мм при температуре (20,0± 0,5) °С, фильтруют через сетку № 01Н—02Н по ГОСТ 6613 и наносят на подготовленные пластинки краскораспылителем в один слой (кроме определения цвета). При определении цвета эмаль наносят до полного укрытия окрашиваемой поверхности.

Сушку пленки эмали вишневой и красной проводят при температуре (20 ± 2) °С в течение 48 ч, остальных цветов — в течение 24 ч (кроме определения твердости покрытия эмалей ПФ-115).

При определении твердости покрытия эмалей ПФ-115 сушку проводят при температуре (20 ± 2) °С в течение 48 ч.

Для определения стойкости покрытия к статическому воздействию воды, раствора моющего средства и трансформаторного масла эмаль наносят на обе стороны пластинки.

Толщина покрытия после высыхания для черной, красной и вишневой эмалей должна быть 13—18 мкм, для остальных эмалей — 18—23 мкм.

(Измененная редакция, Изм. JV° 1, 3, 4, 5).

3.3. Цвет покрытия эмали определяют визуально по ГОСТ 29319.

При разногласиях в оценке цвета за окончательный результат принимают определение цвета при естественном дневном свете.

3.4. Внешний вид покрытия эмали определяют визуально при естественном рассеянном свете.

3.3, 3.4. (Измененная редакция, Изм. № 5).

3.4а. (Исключен, Изм. № 5).

3.46. Массовую долю нелетучих веществ определяют по ГОСТ 17537. Навеску испытуемой эмали массой (2,0 ± 0,2) г помещают в сушильный шкаф и выдерживают при температуре (140 ± 2) °С. Первое взвешивание проводят через 1,5 ч выдержки в шкафу, последующие — через каждые 30 мин до достижения постоянной массы.

Допускается определение массовой доли нелетучих веществ под инфракрасной лампой при температуре (140 ± 2) °С. При разногласиях в оценке массовой доли нелетучих веществ за результат принимают определение в сушильном шкафу.

(Введен дополнительно, Изм. № 3).

3.5. Определение степени разбавления эмали

3.5.1. Проведение испытания

120—130 г испытуемой эмали взвешивают, записывая результат взвешивания с точностью до второго десятичного знака, разбавляют смесью растворителей сольвента и уайт-спирита (нефраса-С4—155/200) 1:1, ксилолом или сольвентом до рабочей вязкости 28—30 с по вискозиметру типа ВЗ-246 диаметром сопла 4 мм при температуре (20,0 ± 0,5) °С.

(Измененная редакция, Изм. № 4, 5).

3.5.2. Обработка результатов

Степень разбавления (20 в процентах вычисляют по формуле

где гп\ — масса растворителя, израсходованная для разбавления эмали, г; т — масса эмали, г.

3.6. Укрывистость определяют по ГОСТ 8784 при вязкости эмали 20—22 с при температуре (20,0 ± 0,5) °С по вискозиметру ВЗ-246 диаметром сопла 4 мм.

Эмаль наносят краскораспылителем. Время сушки до степени 3 — в соответствии с табл. 1. (Измененная редакция, Изм. № 5).

3.6а. Перед определением адгезии образцы выдерживают при температуре (20 ± 2) °С и относительной влажности воздуха (65 ± 5) % в течение 3 ч.

(Введен дополнительно, Изм. N° 4).

3.66. Определение твердости покрытия

3.66.1. Твердость покрытия эмали определяют по ГОСТ 5233, разд. 1.

3.66.2. Определение твердости покрытия по маятниковому прибору типа М-3.

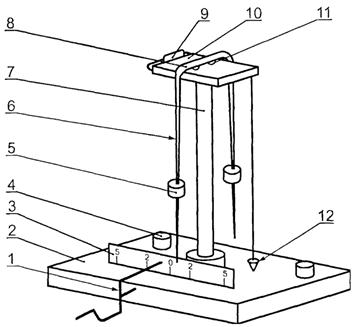

/—пусковой механизм; 2—основание; 2— шкала; 4 — установочные винты; 5— груз; 6 — двустрелочный механизм;

7— штатив; 8— соединительная планка; 9 — рамка; 10— столик; 11 — стальные шарики; /2— отвес

3.66.2.1. Аппаратура и материалы

Маятниковый прибор типа М-3 для определения твердости при комнатной температуре (20 ± 2) °С (чертеж).

Основные характеристики маятникового прибора: масса маятника (120 ± 1) г;

длина маятника, считая от точки опоры до конца стрелки, (500 ± 1) мм; диаметр стального шарика (точки опоры) 7,938 мм по ГОСТ 3722; шкала прибора, разделенная на градусы; угол отклонения от 5° до 2°;

время затухания колебаний на стеклянной пластинке («стеклянное число») (440 ± 6) с. Стеклянные пластинки размером 90 х 120 мм, толщиной от 1,2 до 1,8 мм.

Растворители: эфир этиловый по ГОСТ 8981 или ацетон технический по ГОСТ 2768.

3.66.2.2. Подготовка к испытанию

Перед каждым испытанием шарики маятника и стеклянную пластинку прибора тщательно протирают ватой, смоченной растворителем, а затем сухой чистой марлей.

На пластинки, подготовленные по ГОСТ 8832, наносят испытуемую эмаль (п. 3.2).

3.66.2.3. Проведение испытания

Маятниковый прибор проверяют по «стеклянному числу» — времени затухания колебаний маятника, точки опоры которого лежат на стеклянной пластинке прибора.

Определение «стеклянного числа» проводят при температуре (20 ± 2) °С и относительной влажности воздуха (65 ± 5) %.

Измерения проводят не менее чем на трех участках поверхности стеклянной пластинки.

Таким же образом определяют время затухания колебаний маятника на стеклянной пластинке с испытуемым покрытием эмали.

3.66.2.4. Обработка результатов

Твердость (//), условные единицы, вычисляют по формуле

где t — время затухания колебаний маятника на испытуемом покрытии эмали, с;

6 — время затухания колебаний маятника на стеклянной пластинке прибора («стеклянное число»), с.

За результат испытания принимают среднеарифметическое полученных результатов измерения времени затухания колебаний маятника на стеклянной пластинке и на испытуемом образце покрытия эмали.

Отклонения значений единичных измерений от среднеарифметического не должно быть более 3 %.

При разногласиях показатель «твердость покрытия» определяют по ГОСТ 5233, по маятниковому прибору типа ТМЛ (маятник А).

3.66.2.5. Погрешность метода

Погрешность метода при определении твердости на приборе М-3 составляет + 0,02 условной единицы.

3.66—3.66.2.5. (Введены дополнительно, Изм. N° 5).

3.7. Для определения стойкости покрытия к статическому воздействию воды окрашенные и высушенные образцы выдерживают на воздухе перед испытанием в течение 5 сут, затем образцы помещают на 2 /3 высоты в дистиллированную воду (ГОСТ 6709) и выдерживают в течение времени, указанного в п. 14 табл. 1.

После испытания образцы выдерживают на воздухе при температуре (20 + 2) °С в течение 1 ч и осматривают внешний вид покрытия.

По внешнему виду покрытие эмали должно быть без изменений. Допускается незначительное изменение цвета покрытия.

3.8. Для определения стойкости покрытия к статическому воздействию раствора моющего средства окрашенные и высушенные образцы выдерживают на воздухе перед испытанием в течение 2 ч, затем образцы помещают на 2 /3 высоты в 0,5 %-ный раствор моющего синтетического порошкообразного средства по ГОСТ 25644, имеющего температуру 30 °С—40 °С, и выдерживают в растворе при заданной температуре в течение 15 мин.

По внешнему виду покрытие эмали должно быть без изменений.

3.7, 3.8. (Измененная редакция, Изм. № 3, 4, 5).

3.9. (Исключен, Изм. № 5).

3.10. Для определения стойкости покрытия к статическому воздействию трансформаторного масла окрашенные и высушенные образцы выдерживают на воздухе перед испытанием в течение 5 сут, затем образцы помещают на 2 /3 высоты в трансформаторное масло (ГОСТ 982) при температуре (20 + 2) °С и выдерживают в масле в течение времени, указанного в п. 16 табл. 1.

После испытания образцы выдерживают на воздухе при температуре (20 + 2) °С в течение 2 ч и осматривают внешний вид и цвет покрытия. Допускается незначительное изменение цвета покрытия.

(Введен дополнительно, Изм. № 4).

4. УПАКОВКА, МАРКИРОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

4.1. Упаковка эмалей — по ГОСТ 9980.3.

4.2. Маркировка эмалей — по ГОСТ 9980.4.

На транспортную тару должны быть нанесены: знак опасности по ГОСТ 19433 (класс 3), классификационный шифр 3313, номер ООН 1263.

4.3. Транспортирование и хранение — по ГОСТ 9980.5.

При хранении условная вязкость эмалей увеличивается от нормы по табл. 1. При разбавлении эмалей растворителем в количестве не более 10 % (от массы эмали) до нормы по показателю «вязкость» эмали должны соответствовать требованиям настоящего стандарта.

4.2, 4.3. (Измененная редакция, Изм. N° 4, 5).

5. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

5.1. Изготовитель гарантирует соответствие эмалей требованиям настоящего стандарта при соблюдении условий хранения и транспортирования.

5.2. Гарантийный срок хранения эмалей ПФ-115 различных цветов — 12 мес со дня изготовления.

5.1, 5.2. (Измененная редакция, Изм. № 3).

6. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

6.1. Эмали ПФ-115 различных цветов являются пожароопасными и токсичными материалами, что обусловлено свойствами компонентов, входящих в их состав.

Предельно допустимые концентрации, классы опасности компонентов по ГОСТ 12.1.005 и характеристики пожароопасности по ГОСТ 12.1.044 приведены в табл. 2.

Предельно допустимая концентрация паров в воздухе рабочей зоны производственных помещений, мг/м 3

1. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

1.2. Эмали ПФ-115 должны выпускаться следующих цветов, указанных в табл. 1 а.

Соответствие изменившихся обозначений цветов эмали приведено в приложении 2 .

(Измененная редакция, Изм. № 2, 3, 4).

1.2а. (Исключен, Изм. № 4).

1.3. Перед применением эмали разбавляют до рабочей вязкости сольвентом по ГОСТ 1928 или ГОСТ 10214 , уайт-спиритом (нефрасом-С4-155/200) по ГОСТ 3134 , скипидаром по ГОСТ 1571 или их смесью в соотношении 1:1 по массе ксилолом по ГОСТ 9410-78 или ГОСТ 9949-76 .

(Измененная редакция. Изм. № 5).

Для окраски изделий в электрополе эмали разбавляют до рабочей вязкости разбавителем РЭ-4В или РЭ-ЗВ по ГОСТ 18187. Способ применения эмали ПФ-115, предназначенной для розничной торговли, приведен в приложении 1 . Электрические характеристики эмали для нанесения распылением в электрополе приведены в приложении 3 .

1.3а. (Исключен. Изм. № 5).

Должен находиться в пределах допускаемых отклонений, установленных образцами цвета «Картотеки» или контрольными образцами цвета, утвержденными в установленном порядке

После высыхания эмаль должна образовывать гладкую, однородную без расслаивания, оспин, потеков, морщин и посторонних включений поверхность. Допускается небольшая шагрень.

3. Блеск покрытия по фотоэлектрическому блескомеру, %, не менее

4. Условная вязкость по вискозиметру типа ВЗ-246 (с диаметром сопла 4 мм при температуре (20 ± 0,5) ° С), с красной, вишневой, черной

По ГОСТ 8420 и п. 3.4 а настоящего стандарта

По ГОСТ 17537 и п. 3.4 б настоящего стандарта

кремовой, бежевой, светло-бежевой, голубой 451, голубой 423, фисташковой, темно-серой 894, темно-серой 896, серо-голубой, серой

бледно-желтой, зеленой, темно-зеленой, красно-коричневой, желтой, красно-оранжевой

синей, светло-серой, коричневой

7. Степень перетира, мкм, не более

По ГОСТ 8784 , разд. 1 и п. 3.6 настоящего стандарта

светло-бежевой, фисташковой, серой, зеленой, голубой 423

темно-серой 896, красно-коричневой, синей

9. Время высыхания до степени 3 при температуре (20 ± 2) ° С, ч, не более, для эмалей цветов:

10. Эластичность пленки при изгибе, мм, не более

11. Прочность пленки при ударе по прибору типа У-1, см, не менее:

12. Твердость покрытия по маятниковому прибору, не менее:

типа ТМЛ (маятник А), относительные единицы, для эмалей цветов:

остальных цветов или типа М-3, условные единицы, для эмалей цветов:

По п. 3.66 настоящего стандарта

ГОСТ 15140 , разд. 2 и п. 3.6 а настоящего стандарта

14. Стойкость покрытия при температуре (20 ± 2) °С к статическому воздействию воды, ч, не менее, для эмалей

ГОСТ 9.403 , разд. 2 и п. 3.7 настоящего стандарта

15. Стойкость покрытия к статическому воздействию 0,5 %-ного раствора моющего средства, мин, не менее

ГОСТ 9.403 , разд. 2 и п. 3.8 настоящего стандарта

ГОСТ 9.403 , разд. 2 и п. 3.10 настоящего стандарта

1. При применении эмалей допускается горячая сушка покрытия при 105-110 °С в течение 1 ч.

2. По требованию потребителя для промышленного применения изготавливают эмали других цветов по контрольным образцам цвета.

3, 4 (Исключены. Изм. № 5).

2. ПРАВИЛА ПРИЕМКИ

2.2. Приемосдаточные испытания проводят по показателям 1-5, 7-9, 12 табл. 1 .

2.1, 2.2. (Измененная редакция, Изм. № 4).

3. МЕТОДЫ ИСПЫТАНИЙ

Время высыхания пленки определяют на пластинках из черной жести по ГОСТ 13345-85 размером 70 ´ 150 мм и толщиной 0,25-0,32 мм или стали марок 08 кп и 08 пс размером 70 ´ 150 мм и толщиной 0,7-1,0 мм по ГОСТ 16523-97.

Твердость и блеск покрытия определяют на стеклянных пластинках размером 90 ´ 120 мм, толщиной от 1,2 до 1,8 мм.

Остальные показатели определяют на пластинках из стали марок 08 кп и 08 пс размером 70 ´ 150 мм и толщиной 0,7-1,0 мм по ГОСТ 16523-97.

Сушку пленки эмали вишневой и красной проводят при температуре (20 ± 2) °С в течение 48 ч, остальных цветов - в течение 24 ч (кроме определения твердости покрытия эмалей ПФ-115).

При определении твердости покрытия эмалей ПФ-115 сушку проводят при температуре (20 ± 2) ° С в течение 48 ч.

(Измененная редакция, Изм. № 1, 3, 4).

(Измененная редакция, Изм. № 4, 5).

3.5.1. Проведение испытания

3.5.2. Обработка результатов

Степень разбавления ( X ) в процентах вычисляют по формуле

где m 1 - масса растворителя, израсходованная для разбавления эмали, г;

т - масса эмали, г.

3.6. Укрывистость определяют по ГОСТ 8784-75 при вязкости эмали 20-22 с при температуре (20,0 ± 0,5) °С по вискозиметру ВЗ-246 с диаметром сопла 4 мм.

Эмаль наносят краскораспылителем. Время сушки до степени 3 - в соответствии с табл. 1 .

(Измененная редакция, Изм. № 3, 4, 5).

(Введен дополнительно, Изм. № 4).

3.6б.2. Определение твердости покрытия по маятниковому прибору типа М-3.

1 - пусковой механизм; 2 - основание; 3 - шкала; 4 - установочные винты; 5 - груз; 6 - двустрелочный механизм; 7 - штатив; 8 - соединительная планка; 9 - рамка; 10 - столик; 11 - стальные шарики; 12 - отвес

3.6б.2.1. Аппаратура и материалы

Маятниковый прибор типа М-3 для определения твердости при комнатной температуре (20 ± 2) ° С (чертеж).

Основные характеристики маятникового прибора:

масса маятника (120 + 1) г;

длина маятника, считая от точки опоры до конца стрелки, (500 ± 1) мм;

шкала прибора, разделенная на градусы;

угол отклонения от 5 до 2°;

время затухания колебаний на стеклянной пластинке («стеклянное число») (440 ± 6) с.

Стеклянные пластинки размером 90 ´ 120 мм, толщиной от 1,2 до 1,8 мм.

3.6б.2.2. Подготовка к испытанию

На пластинки, подготовленные по ГОСТ 8832-76, наносят испытуемую эмаль (п. 3.2 ).

3.6б.2.3. Проведение испытания

Маятниковый прибор проверяют по «стеклянному числу» - времени затухания колебаний маятника, точки опоры которого лежат на стеклянной пластинке прибора.

3.6б.2.4. Обработка результатов

Твердость (Н), условные единицы, вычисляют по формуле

где t - время затухания колебаний маятника на испытуемом покрытии эмали, с;

t 1 - время затухания колебаний маятника на стеклянной пластинке прибора («стеклянное число»), с.

За результат испытания принимают среднее арифметическое полученных результатов измерения времени затухания колебаний маятника на стеклянной пластинке и на испытуемом образце покрытия эмали.

Отклонения значений единичных измерений от среднего арифметического не должно быть более 3 %.

3.6б.2.5. Погрешность метода

Погрешность метода при определении твердости на приборе М-3 составляет ±0,02 условной единицы.

После испытания образцы выдерживают на воздухе при температуре (20 ± 2) °С в течение 1 ч и осматривают внешний вид покрытия.

(Измененная редакция. Изм. № 3, 4, 5).

После испытания образцы выдерживают на воздухе при температуре (20 ± 2) ° С в течение 2 ч и осматривают внешний вид и цвет покрытия. Допускается незначительное изменение цвета покрытия.

4. УПАКОВКА, МАРКИРОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

На транспортную тару должны быть нанесены: знак опасности по ГОСТ 19433-88 (класс 3), классификационный шифр 3313, номер ООН 1263.

При хранении условная вязкость эмалей увеличивается от нормы по табл. 1 . При разбавлении эмалей растворителем в количестве не более 10 % (от массы эмали) до нормы по показателю «вязкость» эмали должны соответствовать требованиям настоящего стандарта.

Разд. 4. (Измененная редакция, Изм. № 4, 5).

5. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

5.2. Гарантийный срок хранения эмалей ПФ-115 различных цветов - 12 месяцев со дня изготовления.

5.1, 5.2. (Измененная редакция, Изм. № 3).

6. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

Предельно допустимые концентрации, классы опасности компонентов по ГОСТ 12.1.005-88 и характеристики пожароопасности по ГОСТ 12.1.044-89 приведены в табл. 2 .

1. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

1.3. Перед применением эмали разбавляют до рабочей вязкости сольвентом по ГОСТ 1928 или ГОСТ 10214 , уайт-спиритом (нефрасом-С4-155/200) по ГОСТ 3134 , скипидаром по ГОСТ 1571 или их смесью в соотношении 1:1 по массе ксилолом по ГОСТ 9410 или ГОСТ 9949 .

(Измененная редакция, Изм. № 2, 3, 4, 5).

По ГОСТ 8420 и п. 3.4а настоящего стандарта

По ГОСТ 17537 и п. 3.4б настоящего стандарта

По ГОСТ 8784, разд. 1 и п. 3.6 настоящего стандарта

9. Время высыхания до степени 3 при температуре (20 ± 2) °С, ч, не более, для эмалей цветов:

ГОСТ 15140, разд. 2 и п. 3.6а настоящего стандарта

ГОСТ 9.403, разд. 2 и п. 3.7 настоящего стандарта

ГОСТ 9.403, разд. 2 и п. 3.8 настоящего стандарта

ГОСТ 9.403, разд. 2 и п. 3.10 настоящего стандарта

(Измененная редакция, Изм. № 1, 3,4 5).

2. ПРАВИЛА ПРИЕМКИ

(Измененная редакция, Изм. № 4).

2.2. Приемосдаточные испытания проводят по показателям 1-5, 7-9, 12 табл. 1.

3. МЕТОДЫ ИСПЫТАНИЙ

Время высыхания пленки определяют на пластинках из черной жести по ГОСТ 13345 размером 70 ´ 150 мм и толщиной 0,25 - 0,32 мм или стали марок 08 кп и 08 пс размером 70 ´ 150 мм и толщиной 0,7 - 1,0 мм по ГОСТ 16523.

Эластичность пленки при изгибе определяют на пластинках из черной жести по ГОСТ 13345 размером 20 ´ 150 мм и толщиной 0,25 - 0,32 мм.

Остальные показатели определяют на пластинках из стали марок 08 кп и 08 пс размером 70 ´ 150 мм и толщиной 0,7 - 1,0 мм по ГОСТ 16523.

(Измененная редакция, Изм. № 1, 3, 4, 5).

3.3, 3.4 (Измененная редакция, Изм. № 4, 5).

3.4а. (Исключен. Изм. № 5).

3.4б. Массовую долю нелетучих веществ определяют по ГОСТ 17537. Навеску испытуемой эмали массой (2,0 ± 0,2) г помещают в сушильный шкаф и выдерживают при температуре (140 ± 2) ºС. Первое взвешивание проводят через 1,5 ч выдержки в шкафу, последующие - через каждые 30 мин до достижения постоянной массы.

Допускастся определение массовой доли нелетучих веществ под инфракрасной лампой при температуре (140 ± 2) ºС. При разногласиях в оценке массовой доли нелетучих веществ за результат принимают определение в сушильном шкафу.

(Введен дополнительно, Изм. 3).

,

где m 1 - масса растворителя, израсходованная для разбавления эмали, г;

3.6. Укрывистость определяют по ГОСТ 8784 при вязкости эмали 20-22 с при температуре (20,0 ± 0,5) °С по вискозиметру ВЗ-246 с диаметром сопла 4 мм.

Эмаль наносят краскораспылителем. Время сушки до степени 3 - в соответствии с табл. 1.

(Измененная редакция, Изм. № 5).

3.6б.1 . Твердость покрытия эмали определяют по ГОСТ 5233, разд. 1.

1 - пусковой механизм; 2 - основание; 3 - шкала; 4 - установочные винты; 5 - груз; 6 - двустрелочный механизм;

7 - штатив; 8 - соединительная планка; 9 - рамка; 10 - столик; 11 - стальные шарики; 12 - отвес

3.6б.2.1 . Аппаратура и материалы

масса маятника (120 ± 1) г;

диаметр стального шарика (точки опоры) 7,938 мм по ГОСТ 3722;

угол отклонения от 5º до 2°;

3.6б.2.2. Подготовка к испытанию

3.6б.2.3. Проведение испытания

где t - время затухания колебаний маятника на испытуемом покрытии эмали, с;

t 1 - время затухания колебаний маятника на стеклянной пластинке прибора («стеклянное число»), с.

3.6б.2.5. Погрешность метода

3.6б – 3.6б.2.5 (Измененная редакция. Изм. № 5).

3.7, 3.8 (Измененная редакция, Изм. № 3, 4, 5).

4. УПАКОВКА, МАРКИРОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

(Измененная редакция. Изм. № 4).

4.2, 4.3 (Измененная редакция, Изм. № 4, 5).

5. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

6. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

6.1. Эмали ПФ-115 различных цветов являются пожароопасными и токсичными материалами, что обусловлено свойствами компонентов, входящих в их состав.

Читайте также: