Способность металлов и сплавов без разрушения изменять свою форму при обработке давлением

Обновлено: 07.07.2024

1.Какие из перечисленных ниже свойств металлов являются механическими?

а) жидкотекучесть б) теплопроводность в) твердость.

2.Из указанных свойств металлов выберите те, которые являются технологическими:

а) жидкотекучесть, усадка, прокаливаемость б) цвет, температура плавления, теплоемкость в) прочность, ударная вязкость, выносливость

3.Из указанных свойств металлов и сплавов выберите те, которые не являются эксплуатационными:

а) плотность б) износостойкость в)хладностойкость г) жаропрочность д)антифрикционность

4.Укажите, какие металлы относятся к цветным.

а) цинк, медь, олово, свинец; б) железо, марганец, хром;

в) марганец, золото, вольфрам; г) молибден, ванадий, железо.

5.Укажите, какие металлы относятся к черным.

а) цинк, медь, олово; б) свинец, железо, хром;

в) марганец, хром, железо; г) золото, ванадий, вольфрам.

6.Серебристо белый металл с низкой плотностью, высокой прочностью, коррозионной и химической стойкостью, электропроводностью. Благородный цветной металл.

а) чугун; б) серебро; в) ртуть.

7.Тугоплавкий цветной металл, обладающий высокой электропроводностью. В чистом виде имеет красный цвет на изломе. В природе встречается в чистом виде.

а) вольфрам; б) марганец; в) медь; г) золото.

8. Легирующий элемент- цветной металл, при добавлении которого в сталь до 18 %, делает ее устойчивой к химической коррозии (жаропрочной).

а) хром; б) никель; в) ниобий; г) титан.

9.Эксплуатационные качества масла зависят от…

а) его качества; б) содержания различных примесей; в) физико-химических свойств.

10. Что препятствует перемещению одной детали по поверхности другой?

а) трение; б) шероховатость; в) коррозия.

Инструкция по выполнению заданий№В1-В2: соотнесите написанное в столбцах

букв из столбца 1 и обозначающих правильные ответы на вопросы из столбца 2.

В1. Установите соответствие между свойствами и их определениями: каждому элементу первого столбца подберите соответствующий элемент из второго столбца

А) Температура, при которой металл полностью переходит из твердого состояния в жидкое.

Б) Способность металла проводить электрический ток

В) Способность тел передавать с той или иной скоростью тепло при нагревании и охлаждении

1. Температура плавления

В2 Установите соответствие между термином и его определением.

А) Термическая обработка, при которой сталь нагревается до определенной температуры, выдерживается при ней и затем медленно охлаждается в печи для получения равновесной, менее твердой структуры, свободной от остаточных напряжений.

Б) Химические элементы, специально вводимые в сплав с целью изменения его строения и свойств (резко улучшающие его свойства).

В) Железоуглеродистый сплав, содержащий менее 2,14 % углерода

ЧАСТЬ- C

задание с развернутым решением.

C 1 Определить вид стали и ее состав: 18ХГТ

1. Усталость материалов — это…

а) свойство, противоположное выносливости материалов

б) явление разрушения при многократном действии нагрузки

в) способность металлов и сплавов без разрушения изменять свою форму при обработке давлением.

2.Способность тела поглощать тепловую энергию при нагревании – это?

а) температура плавления; б) теплопроводность; в) теплоемкость; г) плотность.

3.Способность тел проводить тепло при нагревании и охлаждении — это?

4.Назовите группу сплавов, основу которых составляет железо.

а) черные; б) цветные; в) антифрикционные.

5.Микроскопически однородная система, состоящая из двух и более компонентов, это?

а) компонент; б) элемент; в) сплав; г) металл.

6. Вредная примесь в железоуглеродистых сплавах. Нарушает связь между зернами металла. При наличие в стали приводит к охрупчиванию, в чугуне к хлодноломкости.

а) фосфор; б) углерод; в) мышьяк; г) сера.

7. Какой из перечисленных сплавов имеет название: латунь оловянная с содержанием меди 90%, олова 1%, цинка 8%.

а) ЛА 85-0,6 б) ЛО 90- 1 в) БрОТиН 6-5-4.

8. Какое из предложенных утверждений не верно.

а) сера и фосфор являются основными легирующими компонентами при производстве сплавов черных металлов;

б) бронзы обладают хорошими литейными и антифрикционными свойствами, высокой прочностью и твердостью, коррозионной стойкостью и хорошо обрабатываются резанием;

в) сплавы на основе алюминия и меди (АЛ7; АЛ12) обладают высокими литейными свойствами, применяют для отливки головок цилиндров маломощных двигателей воздушного охлаждения.

9. Масляная пленка образуется благодаря наличию в масле…

а) присадок; б) поверхностно-активных полимерных молекул; в) бензина.

10. Что может повысить вязкость масел?

а) температура; б) присадки; в) трение

Инструкция по выполнению заданий №В1-В2: соотнесите написанное в столбцах

А) Вид пластичной деформации, характеризуемый уменьшением объема тела под действием сдавливающих его сил

Б) Способность металла создавать собственное магнитное поле, либо самостоятельно, либо под действием внешнего магнитного поля

Технологические свойства

Под технологическими свойствами понимают способность подвергаться различным видам обработки. Технологические свойства материалов характеризуют восприимчивость материалов к технологическим воздействиям при переработке в изделия. Знание этих свойств позволяет рационально осуществлять процессы изготовления изделий.

Из технологических свойств наибольшее значение имеют:

§ литейные свойства (характеристики),

§ склонность к короблению при термической обработке и др.

1 Обрабатываемость резанием — комплексное свойство металла, характеризующее способность его подвергаться обработке резанием и определяется по скорости, усилию резания, по чистоте обработки (качеству поверхности), по характеру образующейся при обработке стружки.

Обрабатываемость резанием характеризуют следующими показателями:

§ качеством обработки материалов — шероховатостью обработанной поверхности и точностью размеров;

§ стойкостью режущего инструмента;

§ сопротивлением резанию — скоростью и силой резания;

Испытания по скорости и усилию резания производятся путем сравнения показателей, полученных при обработке данного металла, с показателями обрабатываемости эталонной марки стали (автоматная сталь марки А12). Показатель чистоты обработанной поверхности определяется измерением высоты неровностей, образующихся на поверхности металла после снятия стружки режущим инструментом.

2 Обрабатываемость давлением определяют в процессе технологических испытаний (проб) материалов на пластическую деформацию. Методы оценки обрабатываемости давлением зависят от вида материалов и технологии их переработки.

Обрабатываемость давлением порошковых материалов характеризует их текучесть, уплотняемость и формуемость. Методы определения характеристик порошковых материалов установлены государственными стандартами.

3 Свариваемость — способность металла давать доброкачественное соединение при различных способах сварки, характеризуется отсутствием трещин и других пороков в швах и прилегающих к шву зонах основного металла. О свариваемости судят по результатам испытания сварных образцов и характеристикам основного материала в зоне сварного шва.

Хорошей свариваемостью обладают конструкционные стали; значительно худшую имеют чугуны, медные и алюминиевые сплавы, которые требуют специальных технологических условий при сварке.

О свариваемости металлов и сплавов обычно судят по результатам испытания сварных образцов. При этом сварной шов должен быть равнопрочным, т.е. механические характеристики сварного соединения и основного металла должны быть примерно одинаковыми. Сварной шов формируется в результате образования общей сварочной ванны, поэтому металл шва имеет литую структуру. Свойства сварного шва зависят от способа и технологических режимов сварки, условий защиты расплавленного металла, режимов охлаждения и других факторов. Обычно свариваемость тем выше, чем проще технология сварки и чем большее число способов сварки может быть использовано для образования сварного соединения.

Следовательно, свариваемость металлов и сплавов можно рассматривать как способность образовывать неразъемные соединения с заданным комплексом свойств в условиях принятого технологического процесса. С этой точки зрения свариваемость является понятием чисто технологическим.

4 Ковкость — способность металлов и сплавов без разрушения изменять свою форму при обработке давлением. Ковкость зависит

§ от вида обрабатываемых материалов,

§ технологической схемы их обработки,

§ температурных условий деформирования и других факторов.

Поэтому ковкость в значительной степени определяет выбор технологии обработки металлов давлением и экономичность обработки.

Многие металлы и сплавы обладают достаточно хорошей ковкостью в нагретом состоянии, а в холодном состоянии — латунь и алюминиевые сплавы; пониженной ковкостью характеризуется бронза.

5 Прокаливаемость — способность стали воспринимать закалку на определенную глубину от поверхности. Она зависит от присутствия легирующих элементов в составе и размеров зерен структуры.

6 Литейные свойства (характеристики) материалов характеризуют их способность в жидком состоянии заполнять литейные формы и образовывать качественные отливки. Эти свойства можно оценить по жидкотекучести, усадке, газопоглощению и ликвации.

Жидкотекучесть — свойство расплавленного материала заполнять литейную форму и точно воспроизводить внутренние очертания этой формы.

Жидкотекучесть зависит от физических свойств сплава, его химического состава, температуры расплава, состояния формы и других факторов. Наиболее высокую жидкотекучесть имеют серые чугуны, оловянистые бронзы, сплавы алюминия с кремнием (силумины), некоторые легкие магниевые сплавы.

Для повышения жидкотекучести к ним добавляют легирующие компоненты, например, фосфор — в медные сплавы и чугун, кремний — в алюминиевые сплавы.

Литейная усадка — уменьшение объема расплава при переходе из жидкого состояния в твердое. Коэффициент усадки индивидуален для каждого вида материала. Усадка может быть причиной образования многих видов брака в отливках: коробление, раковины, трещины, рыхлоты. На степень усадки влияют многие факторы: химический состав расплава, скорость охлаждения и др. Для многих видов литейных сплавов усадка составляет 0,9. 2,5 %.

Газопоглощение.Многие металлы и сплавы в процессе плавки и заливки способны поглощать и растворять различные газы — азот, водород, кислород. Поглощенные газы могут находиться в металлах в свободном состоянии или образовывать различные химические соединения — нитриды, гидриды, оксиды. Причем повышение температуры расплава увеличивает содержание газов в нем. В результате этого механические и технологические свойства отливок снижаются. Для уменьшения газонасыщения плавление металлов производят в вакууме или среде защитных газов.

Ликвациейсплава называется его химическая неоднородность в различных частях отливки. Ликвация во многом зависит от химического состава сплава, скорости его охлаждения в форме, а также от конфигурации отливки. Устраняют ликвациюдлительным нагревом при температурах 900. 1000 °С с последующим медленным охлаждением.

ТЕХНОЛОГИЧЕСКИЕ СВОЙСТВА МЕТАЛЛОВ

Механические свойства характеризуют способность металлов и сплавов сопротивляться действию внешних сил - статистических и динамических, растягивающих, сжимающих, изгибающих, скручивающих, которые вызывают различные виды деформации.

Основными механическими свойствами металлов являются ударная, вязкость, прочность , твердость, пластичность, хрупкость , выносливость и др.

Механические свойства металлов устанавливаются при статистическом и динамическом нагружении.

Прочностью называется способность металлов сопротивляться разрушающему воздействию внешних сил. В зависимости от направления действия сил различают прочность на растяжение, сжатие, изгиб и др. Предел текучести - свойство металла сопротивляться деформации. Чем выше прочность металла, тем меньше размеры изделия и расход металла на изделие.

Твердостьхарактеризует свойство металла сопротивляться вдавливанию в него другого, более твердого тела, Металлы и сплавы, обладающие высокой твердостью, применяются для производства режущего инструмента и различных деталей, подверженных сильному износу.

Вязкость - свойство материла поглощать энергию внешних сил за счет пластической деформации.

Упругостьюназывается свойство металлов и сплавов восстанавливать свою форму и размеры после прекращения действия внешней силы. Упругость имеет важное значение для материалов, которые используются для изготовления пружин, рессор, мостовых ферм и др.

Пластичность характеризует свойство металлов изменять свою форму и размеры под действием внешних сил, не разрушаясь. Пластичность выражается относительным удлинением и сужением определяемыми при растяжении стандартных образцов.

Хрупкость - это свойство металлов и сплавов разрушаться под действием внешних сил без достаточной деформации.

Выносливостьюназывается свойство металла сопротивляться действию переменных по величине и направлению многократных нагрузок. Материалы, обладающие большой выносливостью применяются для изготовления коленчатых валов и шатунов двигателей , деталей паровых машин и др.

Кручение характеризует сопротивление металлов действию крутящего момента.

Технологические свойства определяют способность металлов и сплавов подвергаться различным видам обработки. Значение технологических свойств металлов при изучении влияния различных методов изготовления изделий на их свойства. Основными технологическими свойствами являются ковкость, свариваемость, прокаливаемость, жидко-текучесть и др.

Ковкость- способность металлов и сплавов подвергаться различным видам обработки давлением (прокатке, волочению, ковке, штамповке) без разрушения. Ковкость характеризуется пластичностью и сопротивлением деформации.

Свариваемость -способность металлов и сплавовобразовывать прочные сварные соединения, обладающие теми же свойствами, что свариваемые металлы. Хорошо свариваются малоуглеродистые и низколегированные стали, удовлетворительно - среднеуглеродистые и среднелегированные стали. Низкая свариваемость высоколегированных сталей и чугунов вызывает необходимость применения специальных сварочных материалов, предварительного подогрева, термообработки и т.д. , что повышает себестоимость процесса, снижает качество сварных соединений.

Прокаливаемость характеризуется способностью металла или сплава закаливаться на определенную глубину. При низкой прокаливаемости прочность материала по сечению неодинаковая, что приводит к снижению срока эксплуатации деталей машин и механизмов.

Жидко текучестьюназывается способностью металлов и сплавов в расплавленном состоянии хорошо заполнять полость литейной формы и точно воспроизводить очертания отливки. Высокая жидкотекучесть материала обеспечивает получение высококачественных и плотных отливок, снижение в них газовых и усадочных раковин и т.п.

Обрабатываемость резаниемопределяется способностью металлов и сплавов поддаваться обработке режущим инструментом. При хорошей обрабатываемости металла резанием режущий инструмент легко и быстро снимает припуск на обработку, полученная деталь имеет необходимую точность и чистоту поверхности, тогда как при плохой обрабатываемости резанием снижается стойкость инструмента, повышающая энергетические и трудовые затраты.

СТАЛИ

Все стали можно разделить на углеродистые и легированные. Углеродистые стали, являются основным конструкционным материалом, используемым в промышленности, эти стали проще в производстве и значительно дешевле легированных. Свойства углеродистых сталей определяется количеством углерода и содержанием примесей, которые взаимодействуют и с железом и с углеродом. Механические свойства углеродистых сталей зависят главным образом от содержания углерода. С увеличением содержания углерода увеличивается прочность и твердость, уменьшается пластичность. Кроме углерода в стали обязательно присутствуют другие элементы, наличие которых обусловлено разными причинами. Различают примеси - постоянные, скрытые, случайные и специальные (легированные).

Постоянные примеси - это кремний, марганец, фосфор и сера. Марганец, кремний вводят в процессе выплавки в сталь для раскисления. Сера - вредная примесь и попадает в сталь с исходным сырьём. Содержание серы в стали, допускается не более 0,06 %. Фосфор также попадает в сталь с чугуном, поэтому также является вредной примесью. Его содержание в сталях допускается до 0,05 %. Чем больше углерода в стали, тем сильнее влияние фосфора на её хрупкость. Содержание фосфора и серы в стали зависит от способа её выплавки. Кремний до 0.5 % , марганца до 0.8 % .

Скрытые примеси - это газы: азот, кислород, водород. Газы попадают в сталь при её выплавке, даже в очень маленьких количествах газы сильно ухудшают пластические свойства стали. Содержание их допускается до 0.001 %. В результате вакуумирования стали, их содержание уменьшается, и свойства стали усиливаются.

Случайные примеси - могут быть любые элементы металлов, которые попадают при выплавке стали. Содержание этих элементов ниже тех пределов, когда их вводят специально. Если они не влияют, на качество стали, то их не выводят из состава стали.

Специальные примеси - это элементы, специально вводимые в сталь для получения каких либо заданных свойств. Такие элементы называют легирующими. А стали их содержащие -легированными.

Сталь является легированной, если содержание легирующего элемента составляет 1 % и более.

Стали классифицируются по следующим признакам: по способу производства, степени раскисления, химическому составу, назначению, качеству и структуре.

Сущность обрабатываемости давлением

Обрабатываемость давлением – это способность металлов принимать заданную форму и размеры без нарушения целостности после их пластического деформирования в определенных условиях под воздействием внешних сил.

Стандартное определение обрабатываемости металлов давлением не разработано.

Обрабатываемость металлов давлением при ковке называют ковкостью, при штамповке – штампуемостью, при прессовании – прессуемостью и т. д.

На обрабатываемость давлением влияют многие факторы, основными из которых являются:

• химический состав и структура металла;

• температурно-скоростные условия деформирования;

• схема напряженного состояния металла.

Все факторы, приводящие к увеличению пластичности металла в исходном состоянии перед обработкой давлением и в процессе самой обработки, способствуют повышению обрабатываемости давлением.

Химический состав металлов и сплавов регламентируют по ГОСТам и ТУ. Для сталей наиболее важный химический элемент, оказывающий решающее влияние на их свойства – углерод. Чем выше содержание углерода, тем ниже пластические свойства стали и хуже обрабатываемость давлением. Среди сталей наилучшей обрабатываемостью давлением обладают низкоуглеродистые качественные стали, из которых изготовляют тонколистовой холоднокатанный прокат для дальнейшей холодной штамповки. Отрицательное влияние на обрабатываемость давлением оказывают сера и фосфор, содержание которых должно быть ограничено. Так, например, для стали 08Ю, предназначенной для весьма особой вытяжки (ВОСВ, ВОСВ-Т), особо сложной вытяжки (ОСВ) и сложной вытяжки (СВ) в холодном (СВ) в холодном состоянии содержание фосфора, серы и углерода ограничивают следующими значениями: Р – 0,020 %; S – 0,025 %, С – 0,07 % (ГОСТ 9045-93).

Обрабатываемость давлением чистых металлов лучше, чем у сплавов. Легирующие элементы искажают кристаллическую решетку металла – основы сплава и ухудшают его пластичность.

Влияние любого элемента на пластичность легированного феррита можно оценивать и прогнозировать по степени его воздействия на искажение кристаллической решетки железа [40]. С этой точки зрения легирующие элементы могут быть расположены в следующий нисходящий по своей активности ряд:

Из этого ряда следует, что обрабатываемость давлением феррита значительно хуже при наличии в нем кремния, чем хрома.

В связи с этим содержание кремния в тонколистовом прокате для холодной штамповки ограничивают. Так, например, для вышерассмотренной марки стали 08Ю содержание кремния не должно превышать 0,03 %.

Металл с литой структурой обладает меньшей пластичностью, чем металл со структурой после горячей деформации.

Металл, имеющий крупнозернистую структуру, менее пластичен, чем мелкозернистый.

Для улучшения обрабатываемости давлением к микроструктуре металлов предъявляют определенные требования в соответствии с нормативно-техническими документами.

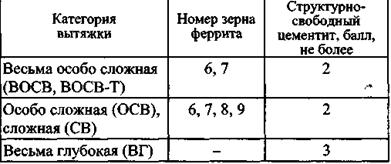

Например, микроструктура тонколистовой стали для холодной штамповки должна удовлетворять требованиям по размерам зерна и структурно-свободного цементита. Оптимальный размер зерна – 7-8 баллов по ГОСТ 5639-82. Более крупное зерно увеличивает шероховатость поверхности, что снижает качество последующей отделки детали, а более мелкое зерно делает листовую сталь более упругой и жесткой. На штампуемость благоприятно влияет феррит с небольшим количеством пластинчатого перлита, который способствует уменьшению пружинения и получению более точных размеров штамповок. Структурно-свободный цементит ухудшает вытяжку стали и его размеры регламентируют по ГОСТ 9045-93 (табл. 4.76).

Размеры зерна феррита и цементита стали

для холодной штамповки по ГОСТ 9045-93

Микроструктуру листов и лент из малоуглеродистой и углеродистой стали регламентируют по ГОСТ 5640-68, оценивая наличие и содержание структурно-свободного цементита, перлита, полосчатости и видманштеттовой структуры.

Температурно-скоростные условия деформирования оказывают существенное влияние на обрабатываемость металлов давлением. В зависимости от этих условий различают холодную и горячую деформацию.

При холодной деформации металл получает наклеп (упрочнение), зерна изменяют форму, вытягиваясь в направлении наибольшей деформации (вытяжки). Наклеп вызывает увеличение твердости, пределов прочности и текучести, снижение пластичности, что приводит к ухудшению обрабатываемости металлов давлением. Наклеп тем больше, чем выше скорость деформации, под которой понимают изменение степени деформации в единицу времени. Наклеп устраняют рекристаллизационным отжигом.

По А.А. Бочвару для чистых металлов рекристаллизация начинается при абсолютной температуре, равной 0,4 абсолютной температуры плавления металла. Чем выше температура нагрева деформированного металла, тем выше скорость рекристаллизации. При температурах, меньших температуры начала рекристаллизации, имеет место возврат (отдых). При возврате форма и размеры деформированных, вытянутых зерен не изменяются, но в значительной степени снимаются остаточные напряжения.

Горячей деформацией называют деформацию, характеризующуюся таким соотношением скоростей деформации и рекристаллизации, при котором рекристаллизация успевает закончиться во всем объеме заготовки, и микроструктура после обработки давлением оказывается равноосной, без следов упрочнения.

С увеличением скорости деформации для обеспечения протекания рекристаллизации повышают температуру нагрева заготовки.

Если металл по окончании деформации имеет структуру, не полностью рекристаллизованную, то такую деформацию называют неполной горячей деформацией. Эта деформация приводит к получению неоднородной структуры, снижению механических свойств, поэтому обычно нежелательна.

Учитывая сказанное выше о скоростях рекристаллизации и деформации горячую обработку давлением практически осуществляют при температурах не ниже 0,6, чтобы обеспечить быстрое разупрочнение металла и его полную рекристаллизацию даже в промежутки времени между обжатиями металла бойками молота или валками прокатного стана.

При горячей деформации пластичность металлов значительно выше, чем при холодной деформации, поэтому горячую деформацию целесообразно применять при обработке труднодеформируемых, малопластичных металлов и сплавов, а также заготовок из литого металла (слитков).

Следует отметить, что при обработке давлением заготовок малой толщины трудно выдерживать необходимые температурные условия из-за быстрого их охлаждения на воздухе и от контакта с более холодным инструментом.

В то же время при горячей деформации окисление заготовки более интенсивно (на поверхности образуется слой окалины), что ухудшает качество поверхности и точность получаемых размеров. Холодная деформация без нагрева заготовки позволяет получать большую точность размеров и лучшее качество поверхности по сравнению с обработкой давлением при достаточно высоких температурах.

Исходной заготовкой для начальных процессов обработки давлением (прокатки, ковки, прессования) является слиток. Если слиток загрязнен неметаллическими включениями, обычно располагающимся по границам кристаллитов, то в результате обработки давлением неметаллические включения вытягиваются в виде волокон по направлению наиболее интенсивного течения металла. Эти волокна выявляются травлением и видны невооруженным глазом в форме так называемой волокнистой макроструктуры.

Образование волокнистой макроструктуры приводит к анизотропии механических свойств металла. При этом характеристики прочности в разных направлениях отличаются незначительно, а характеристики пластичности (относительное удлинение, ударная вязкость и др.) вдоль волокон выше, чем поперек их.

Волокнистость макроструктуры и анизотропия механических свойств являются стойкими и не устраняются последующей термической обработкой. Изменение направления волокнистости металла в изделии можно обеспечить только повторной горячей деформацией.

Процесс обработки давлением обычно ведут таким образом, чтобы получившиеся волокна макроструктуры были расположены в направлении максимальных нормальных (растягивающих или сжимающих) напряжений, возникающих в детали при ее эксплуатации под нагрузкой. Направление касательных (срезающих) напряжений должно быть перпендикулярно волокнам.

Внешние нагрузки должны изгибать, а не расщеплять волокна металла. Кроме того, волокна при изготовлении заготовки и готовой детали не должны перерезаться, а должны огибать контур детали.

Каждый металл и сплав имеет свой строго определенный температурный интервал горячей обработки давлением.

Максимальную температуру нагрева, т.е. температуру начала горячей обработки давлением, следует назначать такой, чтобы не было ни пережога, ни перегрева.

Заканчивать горячую обработку давлением следует также при вполне определенной температуре. Если продолжать деформирование при более низких температурах, то металл получает наклеп, и вследствие падения пластичности в изделии могут образоваться трещины. Если заканчивать обработку при высоких температурах, то металл получает крупнозернистую структуру.

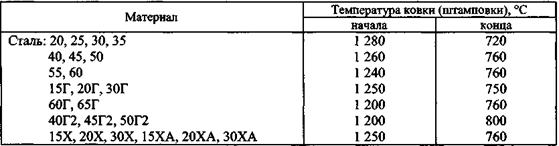

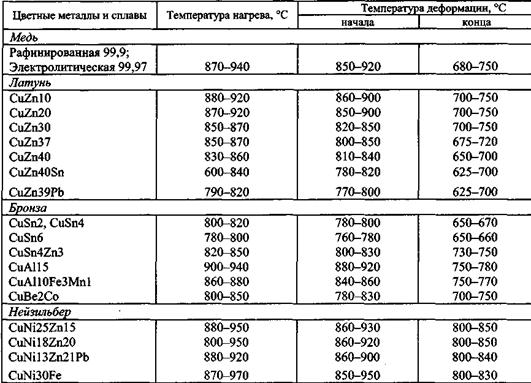

Температурные интервалы горячей деформации металлов и сплавов приведены в табл. 4.77-4.79 [35, 37].

Температура ковки (штамповки) для различных материалов

В табл. 4.78 верхние значения температур относятся к нагреву и началу деформирования при винтовой прокатке, прессовании и прокатке слитков. Нижние значения температур относятся к ковке.

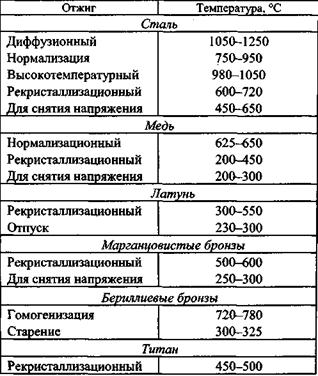

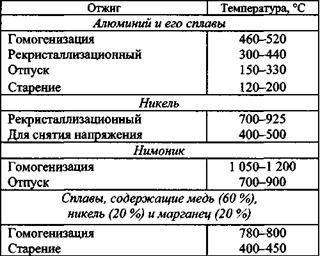

Термическую обработку деформированных металлов проводят для повышения их механических свойств после горячей деформации или улучшения условий холодной деформации (холодная прокатка, волочение). Режимы отжига для сталей и цветных металлов представлены в табл. 4.80 [37].

Большое влияние на обрабатываемость давлением оказывает также схема напряженного состояния металла, под которой понимают значение и направление главных напряжений, действующих на элементарный объем металла в зоне деформации.

Чем больше растягивающие напряжения, тем меньше предельные деформации, которые можно достичь при обработке давлением без разрушения металла.

Температура нагрева и деформации некоторых цветных металлов

Интервалы температур отжига сталей и цветных металлов

В условиях всестороннего неравномерного растяжения металлы, пластичные в обычных условиях, проявляют склонность к хрупкому разрушению при обработке давлением. Наоборот, в условиях всестороннего неравномерного сжатия даже хрупкие материалы типа мрамора могут пластически деформироваться.

Большинство процессов обработки металлов давлением протекает в условиях объемно-напряженного состояния под действием трех главных напряжений того или иного знака.

Самая благоприятная схема напряженного состояния металла (всестороннее неравномерное сжатие) имеет место при прессовании, что позволяет получать весьма высокие предельные деформации, недостижимые в других процессах обработки давлением.

Так, коэффициент вытяжки lпри прессовании алюминиевых сплавов, определяемый отношением площадей поперечного сечения контейнера и пресс-изделий, изменяется в широком диапазоне от 4 и в отдельных случаях достигает 1000. Минимальное значение коэффициента вытяжки определяет степень проработки исходной литой структуры заготовки. Для сравнения при ковке эта величина регламентирована 2-3 за один технологический переход, а для прокатки 1,5 за один проход [39].

Для уменьшения сопротивления деформации и увеличения пластических свойств металлов и сплавов прессование, как правило, осуществляют в горячем состоянии с предварительным нагревом заготовок.

Одна из неблагоприятных схем напряженного* состояния металла характерна для волочения (двустороннее сжатие и одностороннее растяжение). При волочении проволоки растягивающие напряжения создаются клещевым захватом волочительного стана, а сжимающие – противодавлением стенок матрицы. Наличие большого по значению главного растягивающего напряжения понижает пластичность металла, ограниченную к тому же условиями холодной обработки. При волочении недопустимы большие степени деформации и за одну протяжку, как правило, l = 1,25-1,35. Вследствие ограниченности обжатия заготовки за одну протяжку ее протягивают последовательно через ряд постепенно сужающихся отверстий матриц для получения требуемого окончательного диаметра проволоки.

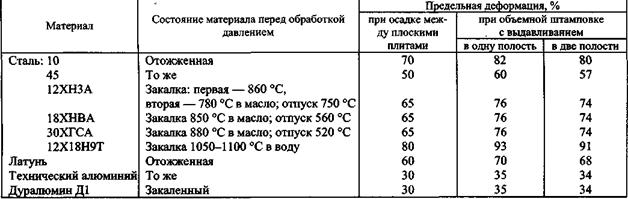

Схемы напряженного состояния в различных процессах и операциях обработки давлением различны, поэтому для каждой операции, металла и температурно-скоростных условий имеются свои предельные деформации (табл. 4.81) [35].

Предельные деформации материалов при их холодной обработке давлением

1. Предельная деформация h – высота заготовки до обработки, h1 – после обработки.

2. При выдавливании в одну полость где D – диаметр заготовки до обработки, d– диаметр полости штампа. Приведенные предельные деформации соответствуютМетоды оценки обрабатываемости давлением

Для оценки обрабатываемости металлов давлением применяют механические и технологические испытания.

Более достоверную информацию об обрабатываемости давлением дают технологические испытания, которые по условиям деформации металла приближаются к тем или иным технологическим процессам обработки давлением.

1)Механические испытания

Для оценки обрабатываемости давлением находят широкое применение испытания на растяжение, в результате которых находят показатели прочности и пластичности металлов: временное сопротивление sВ, относительное удлинение после разрыва d, относительное сужение после разрыва y, относительное равномерное удлинение dР и др.

Испытание металлов на ударную вязкость является динамическим испытанием пластичности металла. Чем выше показатели пластичности металлов, тем лучше их обрабатываемость давлением.

Для оценки способности металлов к ковке используют критерий ковкости [14]:

Для штампуемости важным показателем является равномерное относительное удлинение dР, определяемое для тонких листов и лент по ГОСТ 11701-84. По значению dР можно судить о допустимых деформациях при штамповке, превышение которых приводит к возникновению трещин и разрывов при формоизменении заготовки. Чем выше dР и sт, тем лучше штампуемость.

Результаты испытаний на растяжение дают возможность установить анизотропию механических свойств исследуемого металла в плоскости листа и по его толщине. Большие значения отношения равномерных деформаций по ширине к равномерным деформациям по толщине образцов, вырезанных из листа вдоль и поперек прокатки, свидетельствуют о большей склонности металла к деформации в плоскости листа, а меньшие – к деформациям по толщине, что приводит к утонению и разрыву металла. Методика определения коэффициента пластической анизотропии, показателя деформационного упрочнения и неравномерности пластической деформации по результатам испытаний на растяжение тонких листов и лент изложена в ГОСТ 11701-84.

Для оценки обрабатываемости металлов давлением также используют отношение предела текучести к временному сопротивлению: чем меньше это отношение, тем лучше обрабатываемость давлением (табл. 4.82).

Определенную информацию об обрабатываемости металлов давлением дает испытание на твердость: повышение твердости приводит к снижению их пластических свойств. Например, сталь для холодной вытяжки категорий ОСВ, СВ и ВГ должны иметь твердость по Роквеллу не более 46-48 HRB[11].

Характеристики пластичности стали, применяемой для различных категорий вытяжки

Читайте также: