Способность жидкого металла заполнять литейную форму называется

Обновлено: 28.09.2024

Жидкотекучестью называется способность сплава в расплав-ленном состоянии заполнять полость формы и воспроизводить её конфигурацию. Жидкотекучесть сплава зависит от его химического состава, температуры заливаемого в форму сплава и теплопрово-дности материала формы. Способность жидкого металла заполнять форму зависит также от состояния поверхности формы и стержня, размеров и формы поперечного сечения каналов литниковой систе-мы, скорости заливки, температуры формы.

2.1.1. Влияние химического состава и температуры перегрева сплава на жидкотекучесть. Чистые металлы, а также эвтектические сплавы, кристаллизуются при постоянных темпера-турах и имеют хорошую жидкотекучесть. Кроме того, эвтектические сплавы имеют самую низкую температуру плавления, чем другие сплавы той же системы и поэтому широко применяются для получе-ния отливок. Сплавы представляющие собой твердые растворы и химические соединения, обладают худшей жидкотекучестью.

При добавлении некоторых компонентов, например фосфора, жидкотекучесть чугуна и бронзы повышается. Так, введение от 0,5 до 1,5 % фосфора в чугун позволяет увеличить его жидкотекучесть настолько, что из такого чугуна без особых затруднений отливаются тонкостенные отопительные радиаторы, поршневые кольца для двигателей внутреннего сгорания и другие тонкостенные детали. Бронза с содержанием фосфора около 1 % используется для отливки художественных изделий: скульптур, барельефов, тонкостенных решеток, монументов и т. п. Кремний и углерод также улучшают жидкотекучесть чугунов. Наряду с этим существуют в литейных сплавах тугоплавкие компоненты, которые ухудшают жидкотеку-честь, например, вольфрам, ванадий, титан, молибден. Некоторые компоненты, например марганец и сера по отдельности, слабо влияют на жидкотекучесть, но при совместном наличии их в сплаве образуется химическое соединение MnS, значительно снижающее жидкотекучесть.

Чем выше температура перегрева и теплосодержание сплава, тем меньше его вязкость и выше жидкотекучесть.

2.1.2. Влияние состояния формы на жидкотекучесть. На жидкотекучесть литейного сплава сильное влияние оказывает теплопроводность материала формы, в которую его заливают. Увеличение теплопроводности материала формы снижает жидкотекучесть. Так, песчаная форма отводит теплоту медленнее и расплавленный металл заполняет её лучше, чем металлическую форму, которая интенсивно охлаждает расплав. Заполняемость жидким металлом нагретых форм лучше, чем холодных, так как холодная форма понижает температуру заливаемого металла, а, следовательно, и ухудшает его жидкотекучесть.

Состояние формы (сырая форма или сухая) также оказывает влияние на ее заполняемость. При изготовлении крупных, сложной конфигурации отливок формы и стержни окрашивают и высушивают, так как при заливке сырых форм жидким металлом происходит быстрое испарение влаги. Образовавшийся водяной пар накапли-вается в еще незаполненных, особенно тонких полостях, и противодействует дальнейшему заполнению формы металлом. Величина противодавления пара и других газов может достигнуть такой величины, что будут наблюдаться выбросы жидкого металла из формы. Следовательно, лучшей заполняемостью обладают сухие окрашенные формы.

Шероховатость каналов литниковой системы, полости формы и поверхности стержня ухудшают заполняемость формы. Поэтому лучшей заполняемостью обладают формы из мелкозернистых песков.

2.1.3. Влияние жидкотекучести на качество отливок. Хорошая жидкотекучесть литейного сплава позволяет получить плотные и качественные отливки. Недостаточная жидкотекучесть расплава вызывает незаполнение отдельных тонких частей литейной формы– недоливы, а, следовательно, и искажение конфигурации и размеров отливки. Могут образоваться также такие дефекты отливок как спай, газовые и шлаковые раковины. Спай– углубление с закруглёнными краями на поверхности отливки, образовавшееся в результате смыкания потоков металла с недостаточной жидкотекуче-стью. При плохой жидкотекучести случайно попавшие в литниковую систему шлаковые включения не успевают всплыть в шлакоуловителе и при затвердевании металла остаются в стенках отливки. Шлаковая раковина - полость, частично или полностью заполненная шлаком.

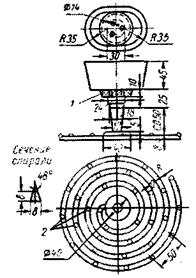

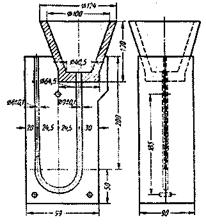

2.1.4. Способы определения жидкотекучести сплавов[4]. Жидкотекучесть определяется путем заливки расплавленным сплавом специальных технологических проб при некоторой постоянной температуре. За ее меру принимают длину заполненной расплавом части полости пробы, измеряемую в миллиметрах. Жидкотекучесть чугуна, бронзы и алюминиевых сплавов принято определять с помощью спиральной пробы трапециадального сечения, модель которой представлена на рис. 2.1, а. На модели спирали и соответственно в форме имеются отметки через каждые 50 мм, облегчающие измерение длины спирали. Длина спирали, выраженная в миллиметрах, и является характеристикой жидкотекучести сплава в данных условиях. Для определения жидкотекучести стали пользуются пробами U-образного вида (рис. 2.1, б). Она имеет вертикальное расположение канала в металлической разъемной форме. Количественной характеристикой жидкотекучести является длина заполнившейся части вертикального канала диаметром 10 мм. Жидкотекучесть стали, магниевых и других сплавов определяется по стержневой пробе, полученной в песчаной форме (рис. 2.1, в), где 1 – сама форма; 2 – канал, заполняемый жидким сплавом; 3 – литниковая воронка. В клиновой пробе (pиc. 2.1, г) металл заполняет полость металлической формы переменного сечения. При этом мерой жидко-

текучести служит величина зазора l между затвердевшим металлом и вершиной угла клина (чем меньше l, тем больше жидкотекучесть).

Усадка литейных сплавов

Другим важным свойством, определяющим качество отливок является усадка. Усадкой металла или сплава называется свойство его уменьшаться в объеме и линейных размерах в процессе затверде-вания и при дальнейшем охлаждении отливки[5]. В отливках различают объемную и линейную усадку. Относительное изменение объёмов отливки Vот по сравнению с объемом формы Vф, выраженное в процентах, определяет объемную усадку eоб, которая наблюдается при кристаллизации и охлаждении отливки:

где Vф и Vот – объёмы полости формы и отливки соответственно при комнатной температуре.

Относительное изменение линейных размеров отливки lот по сравнению с размерами полостей формы lф, выраженное в процентах, определяет линейную усадку eлин, которая наблюдается при кристаллизации и охлаждении отливки:

где lф и lот—размеры полости формы и отливки соответственно при комнатной температуре.

Величина линейной усадки зависит от химического состава сплава, температуры и скорости заливки его в форму, скорости охлаждения сплава в форме и сложности конфигурации самой отливки, а также от степени сопротивления усадке со стороны формы и стержня. Линейная усадка отливок из серого чугуна в среднем составляет 1 %, из стали – 2 %, из большинства сплавов цветных металлов – 1,5 %. Размеры моделей, по сравнению с предусмотрен-ными чертежом, увеличивают на величину линейной усадки литей-ного сплава. Линейная усадка может вызвать в отливках возникно-вение напряжений, что приводит к короблению или образованию трещин в отливке. Такие трещины чаще возникают в тонкостенных отливках со сложной конфигурацией и с неравномерным сечением, изготовленных из сплавов с большой линейной усадкой.

Дефекты усадочного характера в отливках. С явлением усадки связаны основные технологические трудности производства фасонных отливок из-за образования в них усадочных раковин, пористости и трещин. Усадочная раковина – сравнительно крупная полость, располо-женная в местах отливки, затвердевающих в последнюю очередь (рис. 2.2, а). При затвердевании отливки сначала образуется около стенок формы корка 1, затем нарастает второй слой 2 и т. д., а уровень жид-кого сплава в результате уменьшения его объема постепенно снижает-ся. В результате в отливке образуется усадочная раковина (рис. 2.2, а, б).

Рис. 2.2. Дефекты отливок усадочного характера: а – вынесение усадочных раковин в прибыльную часть отливок; б – усадочная раковина выявленная при механической обработке ступицы шкива; в, г, д – усадочная пористость

Усадочная пористость – скопление мелких пустот неправильной формы в обширной зоне отливки. Она в отливках появляется главным образом при затвердевании сплавов в интервале кристаллизации (рис. 2.2, в, г, д). Кристаллы, образующиеся одновременно во всем объеме отливки, срастаются друг с другом (рис. 2.2, в). Это приводит на этом этапе к образованию ячеек 2 с остатками жидкой фазы 3. Усадка кристаллов еще продолжается, а жидкий металл не может поступать в зону затвердевания, в результате образуются усадочные поры 1. Главным условием предупреждения в отливках усадочных раковин и пористости является непрерывный подвод жидкого металла к кристаллизующемуся сплаву. Для этого в форме образуют дополни-тельную полость, которая служит прибылью (рис. 2.2, а).

Жидкий металл из прибыли питает отливку, а усадочная раковина образуется в прибыли, которую затем отделяют от отливки. Размеры прибылей выбираются по техническим условиям в зависимости от вида и массы отливки.

2.3. Ликвация в отливках, склонность к образованию трещин и к газопоглощению

Ликвация, или химическая неоднородность, возникает при переходе из жидкого расплава в твёрдое состояние вследствие уменьшения растворимости примесей. Неоднородность химического состава в пределах одного кристалла называется дендритной ликвацией, а в различных частях отливки (слитка) – зональной ликвацией. На процесс развития ликвации оказывают влияние конфигурация отливки, скорость охлаждения и другие технологичес-кие факторы. Чем крупнее отливка, тем медленнее, она охлаждается и тем больше развивается ликвация.

Склонностью к образованию трещин называется совокупность свойств, определяющих прочность отливки в процессе кристаллиза-ции и охлаждения расплава. Различают горячие трещины, образую-щиеся в отливках при высоких температурах (см. стр. 10), и холодные, образующиеся при низких температурах. Холодные трещины образуются после полного затвердевания отливки в обла-сти упругих деформаций. Причиной образования холодных трещин является наличие внутренних напряжений в отливке, которые возникают за счёт неравномерного её затвердевания: тонкие части отливки охлаждаются и сокращаются быстрее, чем массивные. Для предотвращения образования холодных трещин в отливках необходимо обеспечить равномерное их охлаждение установлением холодильников в массивные места отливки или необходимо использовать сплавы с высокой пластичностью.

Склонностью к газопоглощению называется способность расплавов поглощать газы при нагреве и выделять их в период охлаждения. Газы в расплав попадают при протекании химических реакций (например, FеО + С→Fе + ↑СО), с поверхности раздела расплав-форма, при заполнении формы расплавом, из шихтовых материалов. С этим свойством связан весьма распространенный дефект отливок – газовая пористость. Растворимость газов в расплавах уменьшается с понижением температуры. В связи с этим понижение температуры заливаемого расплава является одной из мер предупреждения образования газовой пористости, к числу которых относятся также дегазация (прокалка или технологическая обработка в вакууме или инертной среде с целью удаления газов) шихтовых материалов, расплава перед его заливкой в форму и др.

Жидкотекучесть

Жидкотекучесть — это свойство сплава в жидком состоянии заполнять литейную форму и воспроизводить ее очертания в отливке.

Жидкотекучесть определяют по стандартной пробе в виде канала определенной длины и диаметра с литниковой чашей.

Жидкотекучесть равна по длине пути, пройденному жидким металлом до затвердевания. Чем длиннее путь-пруток, тем больше жидкотекучесть. Высокую жидкотекучесть (>700 мм) имеют силумины, серый чугун, кремнистая латунь; среднюю жидкотекучесть (350—340 мм) имеют углеродистые стали, белый чугун, алюминиево-медные и алюминиево-магниевые сплавы; низкую жидкотекучесть имеют магниевые сплавы.

Список литературы:

- Ковалёв В.Г. Изготовление заготовок литьем металлов. Методическое пособие. // Москва 2004 г.

Wikimedia Foundation . 2010 .

Смотреть что такое "Жидкотекучесть" в других словарях:

жидкотекучесть — жидкотекучесть … Орфографический словарь-справочник

ЖИДКОТЕКУЧЕСТЬ — способность расплавленного металла заполнять точно и полностью литейную форму сложной конфигурации, что особенно важно при изготовлении тонкостенных (см.); Ж. одно из важных технологических свойств литейных сплавов … Большая политехническая энциклопедия

Жидкотекучесть — [castability; fluidity] свойство жидкого расплава, характеризующее его способность заполнять литейную форму. Жидкотекучесть определяют с помощью проб, в которых расплав заполняет канал постоянного сечения, в виде прямого или свернутого в спираль… … Энциклопедический словарь по металлургии

ЖИДКОТЕКУЧЕСТЬ — способность расплавленного металла заполнять литейную форму; одно из важнейших технологических свойств литейных сплавов. Различают жидкотекучесть: истинную, определяемую при постоянным перегреве над температурами нулевой жидкотекучести;… … Металлургический словарь

Жидкотекучесть — Castability Жидкотекучесть. (1) Сочетание свойств металла в жидком состоянии и характеристик затвердевания, которое позволяет изготовлять точные и прочные отливки. (2) Способность расплавленного металла заполнять изложницу или литейную форму.… … Словарь металлургических терминов

Жидкотекучесть — Fluidity Жидкотекучесть. Способность жидкого металла течь и заполнять форму. (Источник: «Металлы и сплавы. Справочник.» Под редакцией Ю.П. Солнцева; НПО Профессионал , НПО Мир и семья ; Санкт Петербург, 2003 г.) … Словарь металлургических терминов

жидкотекучесть — 3.2 жидкотекучесть: Способность жидкого металла заполнять литейную форму. Источник: ГОСТ Р 51381 99: Заготовки из коррозионностойких сплаво … Словарь-справочник терминов нормативно-технической документации

жидкотекучесть шлака — — [А.С.Гольдберг. Англо русский энергетический словарь. 2006 г.] Тематики энергетика в целом EN slag fluidity … Справочник технического переводчика

ЖИДКОТЕКУЧЕСТЬ — способность расплавл. металла заполнять литейную форму; одно из важнейших технология, св в литейных сплавов. При высокой Ж. отливка более точно повторяет конфигурацию формы, что особенно важно при изготовлении тонкостенных изделий. Ж. измеряют… … Большой энциклопедический политехнический словарь

Литейные свойства сплавов

Для получения отливок в машиностроении наиболее широко применяются серые, ковкие и высокопрочные чугуны, углеродистые и легированные стали, алюминиевые сплавы, медные сплавы, магниевые сплавы, сплавы на основе тугоплавких металлов.

Для получения качественной отливки литейные сплавы наряду с определенным уровнем механических и физико-химических свойств должны обладать определенным уровнем технологических свойств. Ниже перечислены основные литейные свойства сплавов.

1. Жидкотекучесть – способность жидкого металла полностью заполнять щелевидные полости литейной формы и четко воспроизводить очертания отливки. При хорошей жидкотекучести металл заполняет всю полость формы, какой бы сложной она ни была, а при недостаточной – образует недоливы в узких сечениях отливки. Фосфор, кремний и углерод улучшают жидкотекучесть, а сера её ухудшает. В сером чугуне больше углерода, чем в стали, и поэтому он обладает лучшей жидкотекучестью. Чем больше перегрев жидкого металла, тем более тонкостенную отливку можно получить.

Наибольшей жидкотекучестью обладают эвтектические сплавы, чистые металлы и интерметаллиды, кристаллизующиеся при постоянной температуре. По мере увеличения интервала кристаллизации жидкотекучесть уменьшается. Минимально возможная толщина получаемых отливок зависит от их размера и жидкотекучести сплава (табл.2.1).

Определение жидкотекучести производится на технологических пробах, представляющих собой модели плохо заполняющейся отливки. Например, в спиралевидной пробе жидкотекучесть измеряется длиной заполненной части измерительного канала малого сечения.

Минимально возможные толщины отливок

| Размеры отливок | Материал отливок | |

| Чугун | Сталь | |

| Мелкие | 3…4 мм | 5…7 мм |

| Средние | 8…10 мм | 10…12 мм |

| Крупные | 12…15 мм | 15…20 мм |

2. Склонность к усадке. Усадка – уменьшение объёма металла и линейных размеров отливки в процессе её кристаллизации и охлаждения в твердом состоянии. Различают объемную и линейную усадку.

Объемная усадка – уменьшение объема металла при кристаллизации, сопровождающееся образованием в массивных сечениях отливки усадочной рыхлоты (пористости) или концентрированной усадочной раковины, так как массивные сечения кристаллизуются последними. Устраняют усадочную раковину установкой прибыли в массивном сечении. Прибыль, имея большее сечение, кристаллизуется медленнее отливки, поэтому питает её жидким металлом при кристаллизации, а усадочная раковина перемещается в прибыль, которую отрезают.

Фактически любая усадка является объемной, просто объемная не проявляется в изменении линейных размеров вследствие образования пустот.

Линейная усадка – уменьшение линейных размеров при охлаждении затвердевшей отливки. Стержни и формовочная смесь оказывают сопротивление линейной усадке металла, следовательно, в отливке возникают внутренние напряжения, приводящие в ряде случаев к короблению и образованию горячих трещин. Для уменьшения внутренних напряжений формовочные и стержневые смеси делают податливыми.

В реальных условиях производства отливок сокращение их размеров в форме не является свободным, так как тормозится вследствие трения отливки о стенки формы, выступающими частями формы, а также недостаточной податливостью стержней. Поэтому действительное изменение размеров отливки характеризуется не линейной усадкой, которая является свободной, а литейной (затруднённой) усадкой. Литейную усадку учитывают при изготовлении модели, увеличивая её размеры по сравнению с отливкой на величину литейной усадки. Линейная усадка серых чугунов равна, примерно 1 %, углеродистой стали – около 2 %, для цветных сплавов – примерно 1,5 %.

3. Склонность к ликвации. Ликвация – неоднородность химического состава сплава по сечению отливки. Различают зональную и дендритную ликвацию. Зональная ликвация – это неоднородность химического состава между отдельными зонами по объему отливки, а дендритная ликвация – неоднородность химического состава в пределах одного зерна. Ликвация приводит к увеличению неоднородности механических свойств отливки. Чем больше скорость охлаждения (т.е. чем меньше отливка), тем меньше развивается ликвация. Целесообразно отливки конструировать так, чтобы их затвердевание шло по направлению к установленной прибыли. В этом случае большая часть ликвирующих примесей скапливается в прибыли, затвердевающей последней.

4. Склонность к газопоглощению. Газопоглощение – способность литейных сплавов в жидком состоянии растворять кислород, азот, водород. Чем больше перегрев расплава, тем больше газопоглощение. В литейной форме расплав охлаждается, уменьшается растворимость газов, они выделяются с возможным образованием газовых раковин. Поэтому формовочная и стержневые смеси должны иметь хорошую газопроницаемость.

Жидкотекучесть, заполняемость

Жидкотекучесть – это способность жидкого металла (расплава) течь и заполнять полость формы. Жидкотекучесть сплавов в общем случае определяется, во-первых, физико-химическими и теплофизическими свойствами сплавов (вязкость, поверхностное натяжение, плотность, теплоемкость, теплопроводность, теплота и интервал затвердевания; во-вторых, теплофизическими и гидродинамическими свойствами литейной формы (теплоаккумулирующая способность, смачиваемость сплавом стенок формы, характер течения металла в литниковой системе, газоупрочняемость формы и т. д.) и, в-третьих, условиями заливки формы (гидростатический напор, температура и скорость заливки металла). Так как жидкотекучесть (к) определяется на стандартных технологических пробах, то в этом случае факторы, характеризующие свойства литейной формы и условия ее заливки становятся фиксированными. Поэтому в данном случае только состав сплавов будет определять их жидкотекучесть.

Жидкотекучесть (К) определяется длиной пути, который проходит жидкий металл в стандартной технологической пробе. Измеряется в мм.

Различают жидкотекучесть истинную, определяемую при постоянном перегреве сплавов над температурой нулевой жидкотекучести, условно-ис-

тинную, определяемую при одинаковом перегреве над температурой солидуса и практическую, определяемую при постоянной температуре заливки.

Рис. 4.24.Спиральная проба на жидкотекучесть

Рис. 4.25.Комплексная проба на жидкотекучесть

Рис. 4.26.Проба на вакуумное всасывание

Запалняемость литейной формы – это свойство жидкого металла заполнять форму и давать после затвердевания отливки четкий отпечаток рельефа поверхности формы. Заполняемость оценивается той частью спирального канала пробы на жидкотекучесть, которая имеет четкое заполнение полости формы.

Для возможности объективного сравнительного анализа показателей жидкотекучести различных сплавов, а также для количественной их оценки все получаемые абсолютные значения показателей жидкотеучести сравниваются с эталоном, за который принято значение жидкотекучести стали марки 35Л. В результате определяется Кж – показатель жидкотекучести : Кж = XJL„, где А,х – жидкотекучесть изучаемого сплава, Я.эт – жидкотекучесть эталонной стали 35Л.

В настоящем справочнике приведены значения жидкотекучести для всех сталей и сплавов, определенные на установке вакуумного всасывания. Соответственно с использованием этих данных были определены показатели жидкотекучести для них.

Усадкой называется уменьшение линейных размеров и объема отливки, происходящее в жидком металле при его затвердевании и в твердом состоянии, то есть, в период между заполнением формы расплавом (жидким металлом) и охлаждением полностью затвердевшей отливки до температуры окружающей среды.

Основу процесса усадки составляет термическое сжатие, на которое дополнительно накладывается изменение размеров отливки в результате фазовых и структурных превращений, а также влияние изменения растворимости газов.

Для оценки технологичности сплавов и разработки технологии получения отливок используются линейная (свободная) усадка (ел) и литейная (действительная – заторможенная) усадка (елит). Линейная усадка характеризуется свойствами самого сплава и определяется разницей между первоначальными (до заливки металла) линейными размерами полости формы и размерами отливки после ее полного охлаждения. Литейная усадка характеризуется изменением размеров отливки по сравнению с размерами модели. На литейную усадку оказывают влияние все факторы, определяющие торможение свободной усадки. К ним относятся выступающие части формы, стержни, элементы литниково-питающей системы. Литейная усадка может быть неодинакова для различных частей одной и той же отливки.

Линейная усадка сплавов определяется с помощью специальных лабораторных установок.

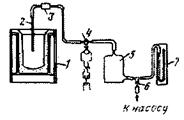

Схема такой установки, разработанной в ЛПИ им. М.И. Калинина (теперь СПГТУ), приведена на рис. 4.27.

Рис. 4.27. Схема установки для определения

линейной усадки: *

1 – форма; 2 – образец; 3 – кварцевая трубка;

4,5 – ползуны; 6 – сопротивление из мангаминовой

проволоки; 7 – мост сопротивления; 8 – дополнительное

переменное сопротивление; 9 – аккумулятор;

10 – самопишущий потенциометр ЭПП-09;

11 – спай термопары; 12 – индикаторы

В настоящем справочнике приведены значения линейной усадки, полученные на установке ЛПИ.

Из схемы последовательности операций изготовления отливок в разовых формах (см. рис. 13.2) следует, что параллельно с изготовлением формы идет плавка металла и после сборки формы расплавленный металл заливают в нее.

Известно множество литейных сплавов на основе железа, алюминия, магния, меди, титана, цинка и др. Каждый из сплавов характеризуется комплексом прочностных, эксплуатационных, физических и технологических свойств. Так как из этих сплавов получают отливки, они должны обладать комплексом специфических технологических свойств, обеспечивающих получение качественной отливки. К таким свойствам — их называют литейными — относятся жидкотекучесть, склонность к образованию усадочных раковин, трещин, склонность к газонасыщению и ликвации.

Жидкотекучесть — это способность металла заполнять литейную форму и воспроизводить очертания ее внутренней полости. Существует несколько методов оценки жидкотекучести, но наиболее распространено устройство в виде длинного тонкого канала, обычно свернутого в спираль, по длине заполнения которого судят об уровне жидкотекучести. При низкой жидкотекучести расплава возможен брак отливок по недоливам и спаям.

На жидкотекучесть оказывают влияние свойства формы и расплава. С ростом коэффициента теплопроводности, содержания влаги и теплоемкости смеси жидкотекучесть сплава падает, так же как и при росте коэффициента теплопроводности сплава, поверхностного натяжения на границе расплав — воздух и ширины температурного интервала кристаллизации сплава. Несмотря на обилие факторов, влияющих на жидкотекучесть, в реальных условиях производства манипулировать ими сложно, так как в цехе существует сложившийся технологический процесс получения отливки, а ее материал задан конструктором. Основным фактором, с помощью которого удается регулировать жидкотекучесть,

является температура перегрева расплава. С ростом перегрева резко повышается жидкотекучесть. Поэтому тонкостенные ажурные отливки с развитой сложной поверхностью отливают первыми горячими порциями расплава сразу после его выдачи в ковш из печи, а толстостенные отливки получают из остывшего в ковше металла.

Различают три вида усадки металла: в жидком состоянии, в процессе кристаллизации и в ходе остывания металла от температур кристаллизации. Наиболее безобиден первый вид усадки, который легко компенсируется снижением уровня расплайа в заливочной чаше или в стояке.

Усадка в процессе кристаллизации приводит к образованию усадочных раковин и пористости в отливках. Она связана с разницей плотностей металлов в твердом и жидком состоянии. Если кристаллизация металла протекает в узком интервале температур, что способствует так называемому направленному затвердению, при котором сравнительно гладкий фронт кристаллизации продвигается от поверхности к термическому центру отливки, увеличение плотности металла при переходе из жидкого состояния в твердое приводит к снижению уровня расплава и образованию в верхней центральной части отливки концентрированной усадочной раковины. При широком температурном интервале кристаллизации (объемное затвердевание) концентрированной усадочной раковины не образуется, зато появляется большое количество пор, рассеянных по всему объему отливки. Для устранения урадочных дефектов над массивными частями отливки устанавливают прибыли, толщина которых больше толщины питаемого ими узла, в результате чего усадочная раковина выводится в прибыль и удаляется вместе с ней после охлаждения отливки.

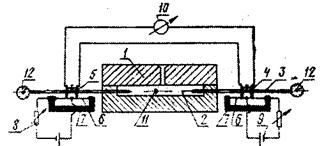

Схема установки прибыли 2 над отливкой 1 приведена на рис. 14.1. Прибыли бывают открытыми, когда их верхний уровень совпадает с верхним уровнем опоки, и закрытыми, когда он ниже. Предпочтительна сферическая форма прибылей. С целью повышения их эффективности прибыли утепляют путем установки вставок 6 из сухой стержневой смеси. Условия питания отливок в процессе ее затвердевания более благоприятны, если образующая в прибыли раковина 3 соединяется с атмосферой. С этой целью в прибыль заформовывают высушенные стерженьки 4

из стержневой смеси, а иногда устанавливают газотворные патроны 5, которые, разлагаясь под действием расплавленного металла, создают в раковине избыточное давление.

Основным фактором, определяющим объем усадочной раковины или суммарный объем пор, является разность плотностей в жидком и твердом состоянии. Для разных сплавов она различна, что и определяет их различную склонность к образованию усадочных раковин. Известно, что стади, ковкие и высокопрочные чугуны, сплавы меди,, сплавы на основе алюминия (кроме Al—Si) склонны к образованию раковин и пористости, в то время как серые чугуны и силумины, наоборот, дают плотные отливки и не требуют установки прибылей.

Неравномерная усадка отливки в процессе ее остывания от температур кристаллизации приводит к возникновению в ней напряжений, а иногда и трещин. Различные сплавы характеризуются различными коэффициентами линейной усадки, что и определяет их склонность к образованию трещин.

Кроме термических напряжений в отливке, связанных с неравномерностью охлаждения отдельных ее частей, могут возникать механические (усадочные) напряжения, обусловленные торможением усадки формой или стержнем, и фазовые, связанные с неодновременным протеканием фазовых превращений в сплаве. Необходимо отметить, что термические напряжения могут быть вызваны тем, что поверхностные слои отливок охлаждаются быстрее центральных зон, в результате чего в них возникнут растягивающие напряжения, а в нижележащих слоях — сжимающие.

Рассмотрим механизм образования напряжений за счет неравномерности охлаждения различных частей отливки на базе изучения условий охлаждения массивной части отливки 2 и ребра 1 (рис. 14.2, а). На рис. 14.2, б показаны кривые охлажения этих частей отливки, здесь tKp— критическая температура перехода из пластического состояния в упругое. Выше этой температуры напряжений не может возникнуть, так как пластическая деформация снимает их. На участке 1-2 (рис. 14.2, в; 1Н — начальная, 1к — конечная длина отливки) изменение длины частей отливки идет по закону, определяемому скоростью охлаждения ребра. В это время массивная часть пластична и напряжения снимаются за счет ее пластической деформации. Правее точки 2 металл обеих частей находится в упругом состоянии, но температура массивной-части выше. Если бы ребро было отделено от отливки, то его усадка протекала бы по кривой 2-Зи а усадка массивной части — по кривой 2-32. Но так как обе эти части связаны между собой, то у них общая длина, определяемая точкой 3. В результате тонкая часть сжимается на величину , а массивная — растягивается на величину т.е. после нерав-

| Ч Ч ' Т |

номерного охлаждения в тонкой части возникают сжимающие, а в массивной части растягивающие напряжения. Если их величина превысит предел прочности металла, то в отливке возникнут трещины.

Разрушение металла (образование трещин) под действием внутренних напряжений происходит в различные периоды кристаллизации и охлаждения отливки, в связи с чем различают кристаллизационные, горячие и холодные трещины.

Помимо усадочных процессов и жесткости форм существенное влияние на склонность к образованию трещин оказывают состав сплава и особенно наличие примесей, образующих легкоплавкие эвтектики. Например, увеличение содержания в стали серы и фосфора повышает опасность возникновения горячих и холодных трещин.

Так как основной причиной образования напряжений является неравномерность охлаждения различных частей отливки, то главным средством борьбы с напряжениями, короблением и трещинообразованием считается выравнивание скоростей охлаждения путем утепления тонких сечений (установкой сухих стержней) и захолаживакия внутренними или наружными холодильниками массивных частей.

Склонность к газонасыщению присуща большинству сплавов. Газы (водород, азот, кислород, метан и оксиды углерода) наиболее часто встречаются в металле. Оксиды углерода СО и С02 присутствуют в виде отдельных пузырей, появившихся как следствие незавершенности процесса раскисления сплава. Кислород и основная масса азота находятся в связанном состоянии в виде оксидов и нитридов и на качество отливки существенного влияния не оказывают. Наиболее вредным газом считается водород, который в атомарном состоянии хорошо растворяется в жидких сплавах. По мере снижения температуры расплава в форме растворимость водорода снижается, и он в виде пузырьков выделяется из расплава и скапливается перед фронтом кристаллизации. Если прибыль затвердевает позже питаемого ею узла, то пузырьки газа вытесняются в прибыль. В противном случае образуются подкорковые газовые пузыри, вскрываемые при механической обработке.

Для предотвращения насыщения расплава водородом исходная шихта должна быть сухой, плавку необходимо вести форсированно, защищая металл толстым слоем шлака, нейтральными атмосферами (аргон, гелий) и вакуумом. Для удаления газов из металла после плавки применяют продувку инертным газом и обработку вакуумом.

Газовые раковины в отливке могут появиться и в связи с неудовлетворительным качеством форм и стержней. Высокая га- зотворная способность смеси, высокая влажность и плотная набивка форм, а также их низкая газопроницаемость приводят к прорыву образующихся газов и паров в расплав и образованию поверхностных газовых включений.

Ликвация — это химическая неоднородность по сечению отливки, возникающая в процессе ее затвердевания. Различают внутрикристаллическую и зональную ликвации. Внутрикри- сталлическая неоднородность является следствием кристаллизации, в результате которой центральная часть кристаллов содержит меньше растворенного в расплаве элемента, чем наружная. Эта неоднородность легко устраняется термической обработкой (высокотемпературным отжигом). Зональная ликвация характерна для сплавов, дающих при затвердевании гладкий фронт кристаллизации. В этом случае легкоплавкие примеси, газовые и неметаллические включения оттесняются фронтом в термический центр отливки. Основным средством борьбы с этим видом неоднородности считается вывод ликвата в прибыль.

Читайте также: