Способы литья металлов в машиностроении

Обновлено: 07.07.2024

Литье – это получение деталей заливкой металлического расплава в заранее подготовленные формы. Металл, залитый в формы постепенно, переходит в твердое состояние и приобретает вид готовой детали.

Детали, полученные таким видом обработки, используют практически во всех отраслях промышленности – при производстве авиационных двигателей, станкостроении, бытовой техники, ювелирном деле, стоматологии и пр.

Для такой формы обработки пригодны практически все виды металлов, особенно те, которые обладают таким свойством, как текучесть. То есть металл в жидком состоянии полностью заполняет литейную форму и принимает вид искомой детали. В литейном производстве применяют следующие металлы:

- черные (стали, чугуны);

- цветные (медь, алюминий, титан и их сплавы);

- редкоземельные и драгоценные (золото, серебро и пр.).

Для получения деталей различных форм применяют различные технологии литья, среди них есть такие как – литье в землю, выплавляемым моделям и пр.

Виды литья металлов и сплавов

В промышленности применяют множество видов литья. Самым распространенным можно назвать литье в землю (песчаные формы). Кроме этого, широко применяют отливку расплавленного металла в многооборотные формы.

Каждый вид литья в состоянии обеспечить определенный уровень качества получаемых деталей. Каждый из них имеет свои технологические и экономические характеристики. Например, для производства канализационных люков из чугуна применяют литье в землю, а для производства корпусов двигателей применяют литье под давлением.

При производстве множества деталей применяют виды получения точных отливок среди них такие, как – статическое, вакуумное, центробежное и пр.

Статическая заливка металла

Статическая заливка подразумевает то, что расплав подается в литьевую форму и находиться в ней до полного затвердевания.

Вид вакуумной заливки применяют при обработке титана и его сплавов, жаростойких и литейных сталей. Эти материалы подвергают разогреву в вакууме. Такой подход позволяет заметно снизить количество газов в расплаве, этот процесс называют вакуумной дегазацией.

Для литья под давлением применяют специальное оборудование, которое заливает расплав в форму под давлением от 7 до 700 МПа. На практике применяют два типа оборудования, в одном применяют холодную форму, во втором разогретую. Литье под давлением применяют для получения деталей из цветных металлов. Невысока температура плавления, в сравнении со сплавами на основе железа, позволяет получать качественные отливки с относительно невысокими затратами.

Такой вид литья, как под давлением предоставляет возможность получения качественной поверхности отливок, соблюдения геометрических параметров, а также шероховатости и пр. Использование этого вида обработки металлов практически устраняет из технологического процесса производства деталей необходимость дальнейшей механической обработки. Но, такая технология не всегда позволяет выплавлять детали сложной формы.

Литье по замораживаемым ртутным моделям

Еще один вид литья выполняют по замораживаемым ртутным моделям. По сути, этот вид повторяет технологию литья по восковым моделям. Но есть и некоторые отличия. Так, ртуть обладает меньшим объемным расширением, чем воск 3,4% против 9%.

Ртутные модели применяют для работы с титаном, особо прочными сталями и некоторыми цветными металлами. Такой вид литья позволяет получать отливки диаметром порядка одного метра и весом до 140 кг. Порядок производства формы по ртутной модели включает в себя:

- Заливку ртути, в форму, изготовленную из стали. Такая форма собирается из двух частей и плиты их разделяющей. Такой подход позволяет получить модель по частям.

- После того как ртуть заполнила форму, ее погружают в смесь, состоящую из сухого льда и ацетона. Температура смеси составляет -73 °C. Погружение должно происходить с небольшой скоростью. Это позволяет не допустить образование пустот, заполнить все углубления и точно повторить все очертания модели.

- По окончании процесса заморозки, разделяющую плиту удаляют и модель становиться одним целым.

- Формирование литниковой системы и ее присоединение к полученной модели.

- Полученную модель погружают в раствор керамики. Так, происходит получение начального слоя оболочки формы.

- По мере просыхания первого слоя комплект погружают в керамический раствор более высокой плотности. Так получают второй слой. Для получения следующих слоев эту операцию необходимо выполнить несколько раз.

- После того как форма готова из нее удаляют ртуть. Для этого в форму заливают этот же материал, но имеющим комнатную температуру.

- Готовая форма должна быть помещена в печь, разогретую до 1010 °C и находится там, в течение двух часов. За это время из нее будут удалены летучие составляющие. После термической обработки форму охлаждают на воздухе.

Процесс литья в формы

Перед тем как заливать металлический расплав в такие формы, ее необходимо подогреть. Заливку такой формы выполняют в вакууме. Это обусловлено тем, в ней остаются пары ртути небезопасные для человека.

Использование такого вида литья позволяет получать отливки с небольшой толщиной стен.

Вакуумное литьё

Технологический процесс литья в вакууме применяют для производства особо точных отливок из стальных специальных сплавов. При выполнении вакуумного литья из формы удаляют газы. Это позволяет получать отливки с тонкими стенками и высоким качеством структуры металла.

Существует несколько видов литья в вакууме:

После удаления воздуха происходит всасывание металла в литьевую форму, которую размещают над расплавленным металлом. Кристаллизация проходит под воздействием атмосферного или повышенного давления.

Расплавленный металл попадает в форму под воздействием давления, при этом форма располагается под расплавленным металлом.

Литье может быть осуществлено в специальном оборудовании, которое оснащено вакуумированными пресс-формами.

Вакуумное литье металлов часто используют одновременно с вакуумной плавкой.

Электрошлаковое литьё

Существуют виды литья металлов, которые в силу своей сложности и дороговизны целесообразно использовать для получения отливок для особо ответственных деталей.

Электрошлаковое литье выполняют в несколько этапов:

- Создание шихты, для этого применяют предварительно подготовленные электроды.

- Затем, электроды подогревают снизу. Для этого через токопроводящий шлак пропускают электричество. Оно разогревает шлак, и полученное тепло прогревает электроды.

- Стальной расплав рафинируют шлаком, который исключает его насыщение кислородом и освобождает его от примесей.

- В этом процессе применяют формы, выполненные из металла и оснащенные системой водяного охлаждения. Именно в ней происходит остужение металла и формирование детали. Если существует необходимость в получении заготовок с внутренними пустотами, то для этого применяют металлическими стержнями.

Основное достоинство этого вида отливки металла заключается в том, получается расплав без посторонних примесей и равномерной структурой стали. Такой вид плавки применяют для получения специальных сплавов, которые, получить другими видами не получается.

Жаропрочное литье

Жаропрочное литье — это сложный технологический процесс, направленный на изготовление отливок. В процессе жаропрочного литья формы заполняют определенным сплавом и затем обрабатывают специальными средствами.

Литье это, пожалуй, самый экономичный вид получения заготовок и они отличаются высокими качественными свойствами. Область применения жаропрочного литья весьма обширна. Его выполняют при температуре 1000 °C. Литье этого типа позволяет продлить срок эксплуатации и повысить надежность узлов и агрегатов, которые работают в агрессивных средах. При выполнении жаропрочного литья применяют множество приспособлений:

- решетки;

- ленты;

- поддоны;

- горелки и пр.

Литейное оборудование для жаропрочного литья

Жаропрочное литье позволяет обеспечить получение таких качеств, как:

- Прочность деталей под воздействием высоких температур.

- Стойкость к перепадам температур.

Нержавеющее литье

Коррозионно-стойкие стали – это такой вид материала, в состав, которого входит некоторое количество легирующих элементов, придающие ей стойкость к воздействию коррозии, возникающей и от влаги, и от различных химических веществ.

Основную роль в придании коррозионной стойкости стали играет хром. Именно от его реакции с окружающей средой зависит образование защитной пленки, которая защищает металл от коррозии. Контроль над правильностью пропорций компонентов нержавеющей стали осуществляется еще на стадии подготовки к плавке. Нержавеющее литье отличается качеством поверхности, это тоже является важным фактором повышения стойкости стали к воздействию коррозии.

Непрерывное литье

Получение слитков и других изделий, во время перемещения расплава вдоль зон заливки и остывания называют непрерывным литьем. При этом сама литьевая форма может оставаться неподвижной или совершать определенные перемещения.

Такой вид разлива металла позволяет получать отливки неограниченной длины. Но на самом деле длина отливок напрямую зависит от размеров производственного помещения. Качество получаемого металла напрямую зависит от равномерности скорости перемещения и разлива расплавленного металла, времени кристаллизации и вида удаления отливки. Для ускорения процесса кристаллизации применяют водяное охлаждение. Еще одно преимущество непрерывной разливки металла – это небольшое количество отходов, получаемых во время работы. Кроме того, эта технология разливки металла позволяет снизить трудоемкость процесса и уменьшить количество необходимо оснастки и инструмента.

Двухкомпонентное литье

Двухкомпонентное литье пластмассы позволяет получать самую разнообразную продукцию. Процесс двухкомпонентного литья выглядит следующим образом:

- В пресс-форму впрыскивают поверхностный материал, который затвердевает на рабочих поверхностях.

- После впрыска и отвердевания материала, который будет располагаться на поверхности в форму, подают базовый материал.

Порядок подачи материала при использовании этой технологии может быть изменен в зависимости от параметров изготавливаемой продукции. Основная особенность такого вида получения деталей – это контроль над количеством материала. Если пропорции не соблюдены, то деталь может быть испорчена.

Технологии литья

Изготовление металлических изделий методом литья – это широко распространенный способ получения деталей сложной конфигурации без использования дорогостоящего оборудования. Производители используют различные технологии литья. Благодаря этому детали можно получить такой точности, что не требуется дальнейшая механическая обработка. Автоматизация и механизация технологического процесса позволяет поставить получение отливок на поток.

Для литья пригодны такие металлы и сплавы как:

- черные:

- сталь:

- конструкционная;

- легированная;

- серый;

- белый;

- половинчатый;

- цветные:

- медь:

- бронза;

- латунь;

- силумин;

- дюралюминий;

- редкоземельные;

- драгоценные.

Для получения деталей определенного качества разрабатываются новые сплавы с различным процентным содержанием компонентов. От их наличия и количества во многом зависит температура плавления и жидкотекучесть расплава.

Новая технология в литье – прогрессивный способ разливки. Позволяет снизить себестоимость продукции в отличие от конкурирующих предприятий. Кроме издревле известных способов литья в землю или песчано-глинистые формы, для увеличения количества отливок используются неразрушаемые металлические формы – кокили.

Кроме перечисленных способов применяются такие методы литья как:

- под давлением:

- избыточным;

- вакуумическим;

- выплавляемым;

- газифицируемым;

Для литья чугуна с невысоким показателем шероховатости поверхности используются песчано-глинистые формы. Разлив производится как в опочные формы, так и в безопочные.

Использование типа формы зависит от массовости получения отливок. Так, разовые формы разрушаются, чтобы извлечь отливку. Из-за невысокой прочности состава, формы, предназначенные для разлива под небольшим давлением, изготавливаются толстостенными. Благодаря введению специальных связывающих материалов, придающих дополнительную прочность, форма изготавливается небольшой толщины, но с использованием опоки.

Для цветного литья используются более прогрессивные технологии.

Литье алюминия из-за его низкой температуры плавления сопряжено с некоторыми трудностями. Если разлив производится в формы из металла, то под давлением и с использованием специальных смазок, чтобы исключить появление дефектов.

Для получения ровной наружной поверхности и точного размера на изделиях, имеющих форму вращения, не только из алюминиевых, но и из других сплавов, используется центробежное литье. Центробежные силы распределяют расплавленный металл по форме равномерно. К тому же из расплава удаляются излишки воздуха и газов. Далее ознакомимся с некоторыми технологическими способами литейного производства.

По газифицируемым моделям

Получение формы происходит за счет неизвлекаемой модели, и заливка металла производится в неразъемную форму. При этом модель получают из пенопласта вспениванием при высокой температуре. При литье металла в форму, пенопластовая модель полностью выгорает, освобождая внутренний объем.

Если модели для мелких деталей можно получить вспениванием состава, то крупные вырезают из склеенных плит. Резка производится вручную. Для этого используется нихромовая проволока. Поданное напряжение разогревает проволоку, что облегчает резку.

Также модель может вырезаться на фрезерных или гравировальных станках с числовым программным управлением по заданному алгоритму. Подготовленная модель красится и дополнительно покрывается термостойким составом.

Формовка при ЛГМ производится двумя методами. В первом случае для отливок несложных форм используются вибрационные столы, на которых происходит уплотнение формовочной смеси с использованием опок. Затем на опоку укладывается крышка и монтируется литниковый приемник.

Во втором случае, когда изделие имеет сложную геометрию, формовку проводят под вакуумом. Чтобы закрытая форма не разрушилась, она подвергается действию пониженного давления вплоть до окончания заливки. Значение вакуумического давления невелико – порядка 4-5 ГПа.

![Заготовки для литья по газифицируемым моделям]()

Заготовки для литья по газифицируемым моделям

Температура разливаемого металла значительно выше, чем начало газификации пенопласта (560 °С). Газы, выделяемые пенопластом, из формы легко удаляются вакуумной системой. При этом отсутствует задымленность рабочей зоны.

В качестве основного достоинства этого метода отмечают высокое качество отливок, которое можно получить литьем в обыкновенный или облицованный кокиль. Возможным это стало из-за того, что форма цельная.

![Литье по газифицируемым моделям]()

Литье по газифицируемым моделям

На современном этапе литье по выжигаемым моделям применяется для отливки:

- крупных и средних изделий на мелкосерийном производстве;

- заготовок со сложной конфигураций и весом до 50 кг, к которым предъявляются требования повышенной точности размеров, на среднесерийном и крупносерийном производстве.

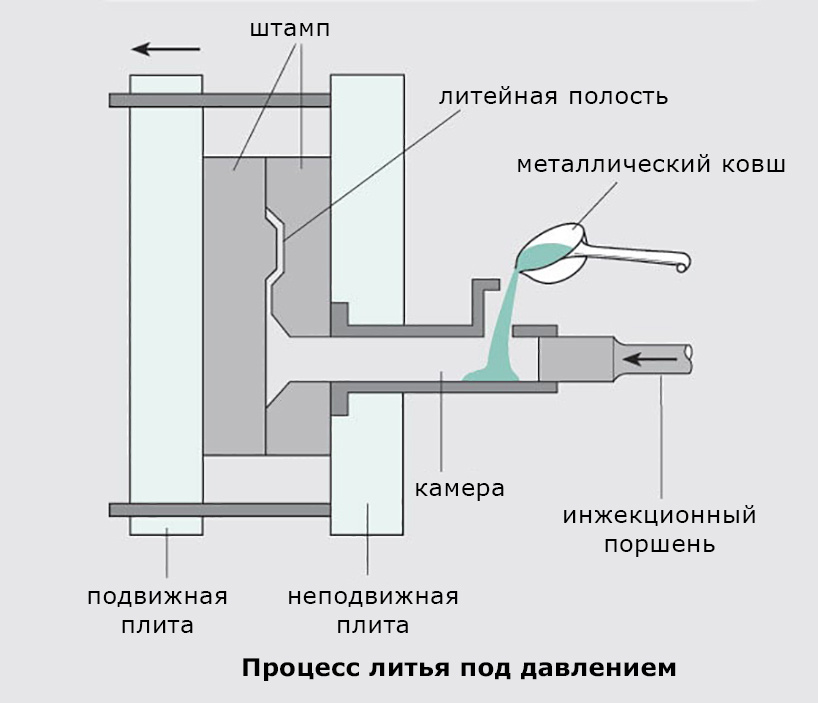

Под давлением

Технология литья под давлением предполагает быструю подачу расплава в форму путем использования компрессорных или поршневых механизмов. Благодаря автоматизации процесса литье под давлением считается высокопроизводительным.

Таким способом можно получать детали:

- сложной геометрической формы;

- с достаточно тонкими стенками;

- высокой точности;

- с повышенной шероховатостью.

Способ литья под давлением применяется для получения деталей в автомобилестроении. Они получаются небольшого веса, достаточной прочности, что позволяет снизить общую массу агрегата.

Стоит отметить, что метод литья под высоким давлением имеет следующие достоинства:

- возможность получения размеров 9 класса и грубее;

- достигаемая шероховатость поверхности — 1,25 мкм;

- минимальная размер стенок — 0,6 мм;

- минимальным диаметром отверстий — 1 мм;

- формирование наружной резьбы;

- накатки, надписей на внешней стороне.

К недостаткам относят следующее:

- высока цена на сами формы;

- разлив металлов с низкой температурой плавления;

- повышенная вероятность образования внутренних дефектов в виде трещин и напряжений.

![Схема литья под давлением]()

Схема литья под давлением

Широкое использование литья алюминия под давлением обусловлено:

- малым значениями температуры в период кристаллизации;

- пластичностью сплава;

- хорошей жидкотекучестью;

- инертностью к химическим реакциям;

- невысоким объемом усадки.

Рассматривая способы технологию поделить следующим образом:

- камера прессования:

- горячая;

- холодная;

- горизонтальный;

- вертикальный;

- поршневой;

- компрессорный.

Протекание процесса

Расплав подается в специальную полость. Поршневым пальцем жидкий металл на большой скорости вгоняется во внутреннюю полость пресс-формы. После чего происходит охлаждение без снятия давления. После затвердевания пресс-форма разъединяется, и отливка извлекается. Для облегчения извлечения конструкция оборудуется толкателями.

В кокиль

При литье в кокиль, или в металлические формы, жидкий металл заливают свободно, то есть под действием гравитационных сил. Саму форму изготавливают разборной из двух частей, установленных на плиту. Для получения полостей и отверстий в предусмотренные канавки, в которые укладываются стержни. Для изготовления металлических форм используются стали и чугуны.

![Процесс отлива в кокиль]()

Процесс отлива в кокиль

Для удаления газов во время заливки предусматриваются вентиляционные каналы. Чтобы к внутренним поверхностям кокиля не прилипал расплав их облицовывают или красят огнеупорными составами. Толщина покрытия зависит от разливаемого металла и скорости его охлаждения. Перед покрытием полость формы очищается, а затем нагревается до температур 150 °С — 280 °С.

Особенности получения отливок:

- Из-за высокой теплопроводности сплавы в кокиле быстро остывают, поэтому сплавы с малой жидкотекучестью должны иметь максимальную толщину стенок. Высокая скорость остывания формирует мелкозернистую внутреннюю структуру.

- Металлическая форма неподатлива, поэтому в отливке отсутствуют дефекты, вызываемые остаточными деформациями, а также предотвращает усадку. Получаемая точность заготовок: стали и чугуны – 7-11 класс, цветные сплавы – 5-9 класс.

- Отсутствие пригара.

- Достигаемая шероховатость поверхности соответствует Rz = 40-10 мкм.

- Кокиль – газонепроницаемая конструкция. Вентиляционные каналы и огнеупорные покрытия не могут полностью отвести газы. В связи с этим газовые раковины – это частое явление.

- постоянные характеристики для получаемых отливок;

- возможность использования песчаных стержней;

- высокая производительность;

- малое количество производимых операций;

- чистая поверхность готовых изделий;

- механизация работ;

- невысокая квалификация работников.

- значительная стоимость формообразующей оснастки;

- ограниченная стойкость форм;

- быстрое остывание расплава.

В кокиль отливаются практически все металлы, но большинство отливок — это чугуны и литейные стали.

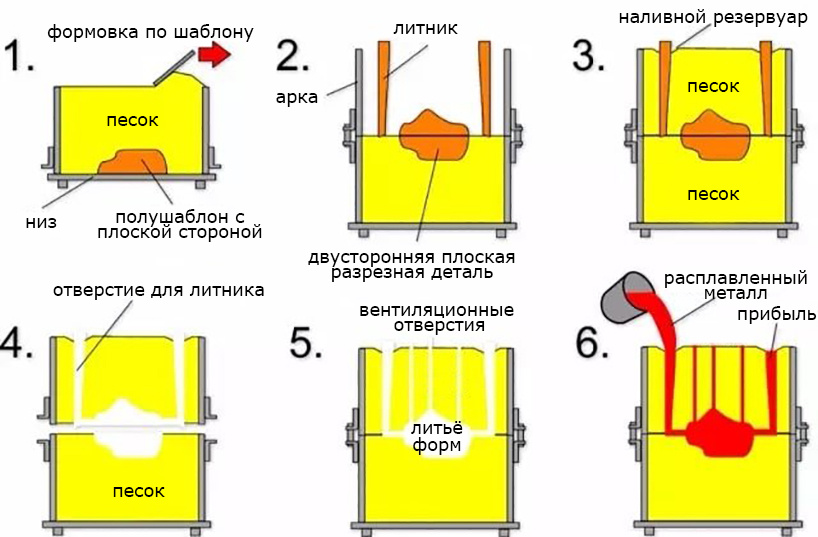

В землю

Литье в землю или в формы из смеси песка и глины — самый старый способ получения заготовок из расплавленного металла. Свыше 80% всего литья приходится на него. Отличается простотой и доступностью используемых материалов.

Из древесины изготавливаются модельный и литниковый комплект. После того как модель готова, замешивается формовочная смесь. В состав самой простой входят песок, кварц и глина.

![Технология литья в землю]()

Технология литья в землю

Формовка производится и вручную и на машинах. Ручное изготовление форм применяется при изготовлении разовых или нескольких отливок и считается непродуктивной. Формовка на машинах используется на автоматизированных литейных линиях. Литейные формы состоят из двух половин и являются одноразовыми. После заливки и охлаждения, формы разрушаются. Больше половины отработавшего материала возвращается на формовочную операцию после очищения и восстановления.

Прецизионное литье

Прецизионное литье, обладающее повышенной точностью, применяется уже не одно десятилетие. С его помощью можно изделиям придать любую форму и при этом не увеличивать затраты на производство.

Прецизионное литье металлов характеризуется тем, что отливки имеют:

- любую форму;

- высокую точность;

- минимальные припуски.

Данный способ литья используется при отливке мелких деталей весом от одного грамма до 10 кг.

Литье. Виды, способы и технологии литья на производстве

Технологические особенности, преимущества и недостатки различных методов литья определяют область применения каждого из них.

Общим для них является то, что все они относятся к прогрессивным материало-, энерго- и трудосберегающим технологическим процессам, позволяющим получать отливки с конфигурацией, размерами и чистотой поверхности более высокими, чем в случае применения разовых форм.

Экономичность применения этих методов растет с увеличением числа отливок в партии, т. е. с переходом от мелкосерийного производства к массовому.

![Способы литья]()

Рис. 1. Способы литья

Литье в постоянные формы

К методам литья в постоянные формы можно отнести кокильное литье, литье под давлением, центробежное, непрерывное литье, литье вакуумным всасыванием, выжиманием, методом жидкой прокатки, намораживанием, электрошлаковое литье.

Особенностью данных методов литья является многократное использование форм, как правило, металлических.

1. Кокильное литье

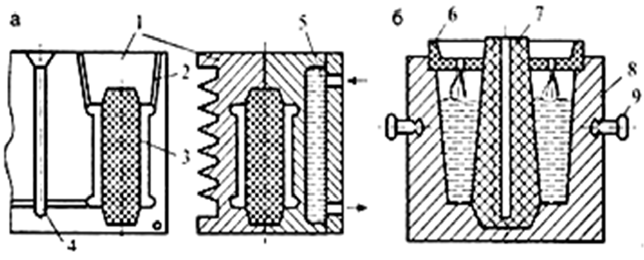

Кокиль представляет собой металлическую литейную форму из чугуна, стали или, реже, цветных сплавов, в полость которой расплав подается под действием силы тяжести (рис. 2).

![Конструкции кокилей]()

Рис. 2. Конструкции кокилей: а – разъемного; б – вытряхного

В отличие от разовой песчано-глинистой формы металлическая используется многократно.

При изготовлении полых отливок из черных сплавов используют разовые стержни, для цветных сплавов возможно применение металлических стержней, которые извлекают из отливки после образования прочной корки твердого металла на ее поверхности.

Производство отливок в кокилях имеет свои технологические особенности.

Первой из них является окраска рабочей поверхности и литниковых каналов формы специальными красками, которые снижают перепад температур по сечению формы, предохраняют ее от термических ударов, размывающего действия струи заливаемого расплава и, следовательно, увеличивают срок ее службы.

Вторая особенность технологического процесса заключается в том, что для создания идентичных условий затвердевания отливок в течение всей смены кокиль перед употреблением подогревают до определенной температуры. При заливке чугуна это уменьшает опасность появления «отбела» (структуры ледебурита) в поверхностных слоях отливки.

Третья особенность – неподатливость и негазопроницаемость формы, что требует увеличить уклоны на поверхностях отливки, перпендикулярных плоскости разъема формы, применять раннюю выбивку отливок и устанавливать винты или изготавливать каналы по разъему формы для удаления воздуха из карманов.

Интенсивный теплообмен между затвердевающей отливкой и формой (четвертая особенность) обеспечивает плотную мелкозернистую структуру в отливках, что во всех случаях желательно для цветных сплавов, но не всегда полезно для черных.

Быстрое затвердевание стальных отливок затрудняет удаление газов, скапливающихся перед фронтом кристаллизации, что приводит к их захвату твердой коркой и образованию в ней поверхностной газовой пористости. Быстрое затвердевание чугунных отливок обусловливает «отбел» и аномальные формы графита в поверхностном слое.

Трудоемкость изготовления отливок в кокилях меньше, чем при литье в разовые формы, качество поверхности и точность размеров выше, припуски на обработку меньше, а условия труда лучше.

Масса отливок не лимитирована (от 0,5 кг до 15 т).

В кокилях можно получить такие массивные отливки, как прокатные валки, шаботы молотов, станины прокатных станов, изложницы и т. д.

Стойкость кокилей зависит от материала самого кокиля, типа заливаемого металла, массы получаемых отливок, толщины покрытия на рабочей поверхности и колеблется от нескольких наливов (при заливке стальных слитков в изложницу) до десятков тысяч (при производстве мелких алюминиевых отливок в стальной кокиль).

Разновидностью кокильного литья является литье в облицованный кокиль, или двухслойную форму (рис. 3).

При этом сам кокиль изготавливают из стали или чугуна отливкой в разовую форму. Его рабочая полость, с небольшой степенью точности повторяющая конфигурацию отливки, облицовывается слоем плакированной песчаной смеси, отвердевающей при нагреве.

Рабочий процесс изготовления двухслойной формы приведен на рис. 3.

![Схема литья в облицованный кокиль]()

Рис. 3. Схема литья в облицованный кокиль: а – раскрытая; б – ввод модели; в – сборка формы и задув смеси; г – раскрытая форма; д – извлечение модели; в – сборка и заливка формы

Раскрытая форма, состоящая из двух полуформ, и неподвижные центровые стержни 2 показаны на рис. 3. Долговечность облицованных форм выше, чем окрашенных, и, что особенно важно, при заливке в них чугуна удается избежать «отбела» в углах и тонких сечениях отливок.

Устранить «отбел» за счет самоотжига удается и при литье в кокиль с регулируемым зазором.

От обычного такой кокиль отличается тем, что он выполняется секционным и каждая из секций может быть отодвинута от отливки на некоторое расстояние (рис. 3).

Если отделение кокиля от отливки, следствием чего является резкое замедление скорости охлаждения, происходит сразу после образования корочки затвердевающего металла на поверхности отливки, то корочка разогревается теплом внутренних слоев.

Это приводит к разложению цементита, образовавшегося в поверхностных слоях чугунных отливок.

2. Литье под давлением

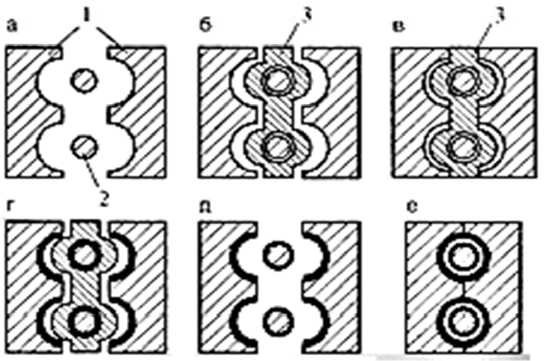

Процесс литья под давлением заключается в заливке расплавленного металла в камеру сжатия машины с последующей перегонкой его через литниковую систему в полость формы (рис. 4).

![Схемы машин для литья под давлением]()

Рис. 4. Схемы машин для литья под давлением: а – с горизонтальной камерой прессования; б – с горячей вертикальной камерой; в – с холодной вертикальной камерой; г – компрессорная; д – под низким давлением

Машины для литья под давлением имеют или горячую, или холодную камеру прессования.

Из этих схем следует, что давление на расплавленный металл при заполнении им металлической формы 1 может передаваться от поршня или за счет сжатого воздуха.

В свою очередь, поршневые машины могут иметь горизонтальную 2 или вертикальную 7 камеру прессования.

Компрессорные машины всегда имеют горячую камеру прессования и их условно можно разделить на машины собственно компрессорные и машины с регулируемым или низким давлением.

Литье под давлением используют в массовом и крупносерийном производствах отливок с минимальной толщиной стенок 0,8 мм, с высокой точностью размеров и малой шероховатостью поверхности за счет точной обработки и тщательного полирования рабочей полости пресс-формы. Детали получают точные или с минимальными припусками, что резко сокращает объем механической обработки отливок.

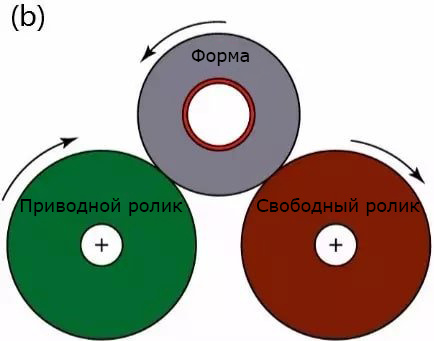

3. Центробежное литье

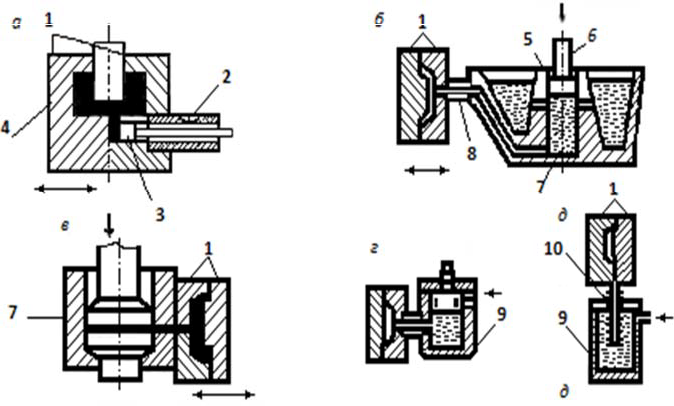

При центробежном литье заполнение формы жидким металлом, его затвердевание и дальнейшее остывание до температуры удаления отливки из формы происходят в условиях воздействия центробежных сил.

Эти силы возникают вследствие вращения формы вокруг вертикальной, горизонтальной или наклонной оси. При этом внутренняя поверхность отливки формируется без контакта с формой, и ее называют свободной поверхностью.

Естественно, что при этом способе литья в подавляющем числе случаев отпадает необходимость в стержнях для образования внутренних поверхностей.

При центробежном литье обычно используют металлические формы, которые предварительно подогревают до 250–350 °С, после чего на рабочую поверхность наносят огнеупорное покрытие.

Применение покрытий повышает стойкость форм, снижает скорость охлаждения отливок, что весьма важно для борьбы с отбелом в чугунных отливках, и уменьшает вероятность образования спаев и трещин.

В качестве покрытий используют краски или облицовки из сыпучих материалов. Скорость вращения формы оказывает большое влияние на процесс кристаллизации и охлаждения отливки, а также на формирование в ней специфических дефектов – спаев, трещин, ликвации. Иногда в их состав вводят горячетвердеющие связующие, легирующие или модифицирующие добавки, направленно изменяющие структуру поверхностных слоев отливки.

Центробежное литье обеспечивает получение плотных отливок с дисперсной структурой и облегчает выход на свободную поверхность шлаковых и газовых включений. В процессе остывания расплава в нем зарождаются и растут кристаллы твердой фазы.

Так как плотность металла в твердом состоянии выше, чем в жидком, образовавшиеся кристаллы под действием центробежных сил перемещаются на внешнюю поверхность отливки, выжимая шлак и легкоплавкий ликват на внутреннюю поверхность.

Перемешивание расплава препятствует направленному росту кристаллов, способствуя образованию мелкой плотной структуры в отливке.

Недостаток центробежных сил заключается в отрицательном влиянии их на формирование качественной отливки. Они приводят к химической неоднородности при производстве отливок из высоколегированных сплавов.

В чугунных отливках наблюдается ликвация углерода, серы и фосфора и велика вероятность «отбела» в связи с тем, что центробежные силы препятствуют усадке отливки и образованию зазора между ней и формой, в результате чего теплоотвод от отливки ускоряется.

Для производства отливок типа коротких втулок и колец подшипников, у которых отношение длины к диаметру меньше трех, обычно применяют машины с вертикальной осью вращения (рис. 5, а).

![Центробежное литье]()

Рис. 5. Центробежное литье: а – вертикальная ось вращения; б – горизонтальная ось вращения; в – литье в разовые формы

Расплав из ковша 1 заливается с помощью наклонного желоба или непосредственно через отверстие в крышке 2 в изложницу 3, вращающуюся вокруг вертикальной оси.

Так как помимо центробежных сил на жидкий металл оказывают влияние силы гравитации, внутренняя поверхность получается искривленной, а отливка разностенной.

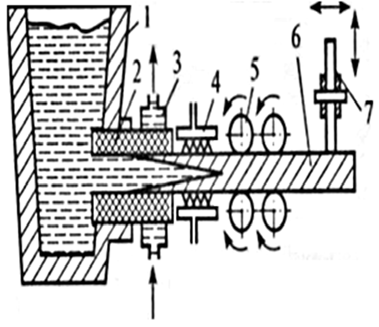

4. Непрерывное литье

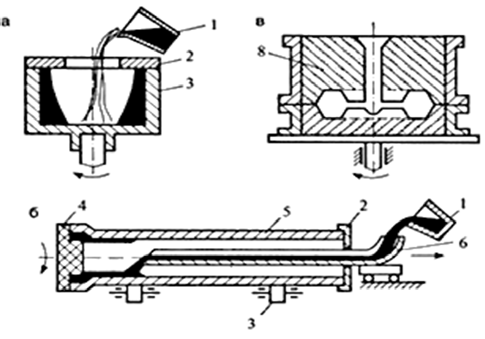

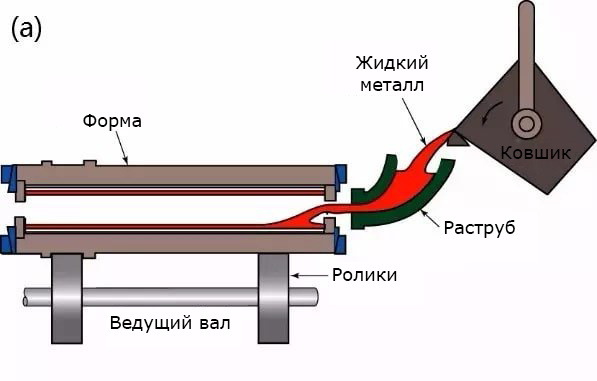

Непрерывное литье – это способ получения протяженных отливок постоянного поперечного сечения путем непрерывной подачи расплава в форму и вытягивания из нее затвердевшей части отливки (рис. 6).

![Непрерывное горизонтальное литье]()

Рис. 6. Непрерывное горизонтальное литье

В зависимости от направления вытягивания различают вертикальное и горизонтальное непрерывное литье.

Вертикальное литье обычно применяется для получения слитков и труб. При производстве труб в кристаллизатор устанавливают водоохлаждаемый стержень, который формирует внутреннюю поверхность трубы.

Кристаллизатор 2, установленный в металлоприемник 1, изготавливается из меди, графита и, реже, стали. Он имеет внутреннюю полость, профиль которой соответствует поперечному сечению отливки. На выходной части кристаллизатора устанавливается рубашка водяного охлаждения 3. Слиток 6 вытягивается из кристаллизатора тянущими роликами 5 и разделяется на мерные куски с помощью пилы 7 или ломателей. Центральная часть слитка после его выхода из кристаллизатора остается жидкой, поэтому, чтобы ускорить затвердевание и исключить прорыв расплава через оболочку твердого металла, устанавливается душирующее устройство 4 для охлаждения водой.

Высокий градиент температур по сечению отливки в процессе ее затвердевания и подача расплава из металлоприемника в зону кристаллизации создают предпосылки для получения плотных отливок.

Непрерывным литьем получают заготовки постоянного сечения в виде круга, полосы или более сложного профиля, как, например, направляющие станин металлорежущих станков.

Недостатком этого метода литья является ограниченность номенклатуры отливок, связанная с невозможностью получения сложных по форме заготовок.

5. Электрошлаковое литье

Электрошлаковое литье – способ получения отливок в водоохлаждаемой металлической форме путем приготовления жидкого металла непосредственно в ее полости методом электрошлакового переплава расходуемого электрода.

Для начала процесса в форму-кристаллизатор заливают расплавленный шлак и в него погружают нижние концы расходуемых электродов того же состава, что и будущая отливка. Через систему форма-шлак-электрод пропускают ток напряжением 45–60 В и силой около 20 А на 1 мм диаметра электрода. В литейной форме одновременно происходит расплавление металла и его рафинирование.

Преимуществом этого способа является получение плотных, однородных по составу отливок с низким содержанием газов и неметаллических примесей.

При электрошлаковом литье получаются отливки массой до 300 т, такие как прокатные валки, бандажи цементных печей, коленчатые валы судовых двигателей, детали тепловых и атомных электростанций и т. д..

6. Литье в оболочковые формы

При литье в оболочковые формы, полуформы и стержни изготавливают в виде оболочек толщиной 6–10 мм. В качестве связующего используются горячетвердеющие смолы с высокой удельной прочностью.

Технология литья этим способом включает:

- операции приготовления плакированной песчано-смоляной смеси;

- получение по модельной оснастке оболочковых полуформ;

- сборку форм;

- их заливку.

В качестве связующего обычно используется пульвербакелитсмесь фенолоформальдегидной смолы и 8 % уротропина, относящийся к термореактивным смолам, нагрев которых свыше 200–250 °С приводит к их полимеризации и необратимому затвердеванию.

Этим методом получают отливки массой до 300 кг, имеющие тонкие ребра (цилиндры мотоциклов) или повышенные требования по размерной точности (коленчатые валы).

При этом в 9–10 раз уменьшается расход формовочной смеси и облегчается ее регенерация термической обработкой.

К недостаткам метода следует отнести высокую токсичность выделяющихся при горении смолы газов и возможность поверхностного насыщения углеродом отливок из низкоуглеродистых и нержавеющих сталей.

7. Литье по выплавляемым моделям

При литье по выплавляемым моделям форма представляет собой неразъемную керамическую огнеупорную оболочку, которая формируется вокруг разовой неразъемной выплавляемой из оболочки модели.

Технология литья по выплавляемым моделям включает следующие операции:

- изготовление разовой модели и модели литниково-питающей системы;

- сборка моделей в единый блок;

- приготовление суспензии из связующего и пылевидного наполнителя;

- нанесение на блок моделей огнеупорного покрытия;

- выплавка модели из оболочки;

- упрочнение оболочки прокаливанием и ее засыпка песком;

- заливка в оболочку металла;

- отделение отливок от стояка и их очистка.

Модели изготавливают из модельной композиции, состоящей из парафина, стеарина и воска.

Температура размягчения композиции выше 30 °С, температура плавления – около 50 °С.

Литье по выплавляемым моделям широко применяется для производства мелких сложных отливок в приборо-, автомобиле- и тракторостроении.

Этим способом получают отливки из труднообрабатываемых сплавов (лопатки турбин, колеса насосов, постоянные магниты и др.).

Себестоимость полученного литья в 3–10 раз выше, чем отливок, полученных в песчано-глинистых формах, но высокое качество и минимальная механическая обработка обеспечивают его рентабельность в массовом и крупносерийном производстве.

8. Литье в керамические формы

Керамические формы могут быть отнесены к разряду полупостоянных, так как в отдельных случаях они выдерживают до 10 наливов.

Это наблюдается в случае получения отливок простой конфигурации из алюминиевых сплавов и с невысокими требованиями по размерной точности.

Для сложных отливок из черных сплавов эти формы являются разовыми.

Технологический процесс производства отливок в керамические формы разбивается на следующие стадии:

- изготовление опорного слоя по промодели;

- приготовление суспензии;

- заливка суспензии в зазор между моделью и опорным слоем;

- затвердевание суспензии;

- извлечение модели из формы и ее обжиг.

Применять керамические формы целесообразно для получения сложных точных отливок из труднообрабатываемых сталей и сплавов.

Наибольшее распространение этот метод получил при изготовлении литой литейной оснастки и производстве штампов, а также в ювелирной промышленности. Масса отливок может быть различной – от десятков граммов до тонн.

Различные виды литья металлов преимущества и недостатки [Часть 1]

![]()

Литье это производственный процесс во время которого жидкий металл заливается в полость формы, которая соответствует форме и размеру детали. Затвердевшая часть также известная как отливка, выбрасывается или выламывается из формы для завершения процесса. На результат процесса влияет множество факторов, например такие как: скорость заливки, скорость охлаждения во время затвердевания, температура формы во время заливки, материал и толщина покрытия штампа и д.р.

Технологический процесс:

![]()

Характеристики процесса:

- Можно производить детали любой формы, особенно детали со сложной формой внутренней полости.

- Сильная адаптивность, неограниченные типы сплавов и почти неограниченный размер отливки.

- Широкий источник материалов, отходы могут быть переплавлены, инвестиции в оборудование низкие.

- Высокий процент брака, низкое качество поверхности и плохие условия труда.

10 видов металлического литья металлов:

![]()

Что такое литье в песок

Детали из стали, железа и большинства цветных металлов и сплавов могут быть получены методом литья в песчаную форму.

![]()

Литьё в песчаные формы

Технические характеристики:

- Подходит для изготовления заготовок сложной формы, особенно со сложной внутренней полостью;

- Широкая приспособляемость и низкая стоимость;

- Для некоторых материалов с плохой пластичностью, таких как чугун, литье в песчаные формы является единственным процессом формования для изготовления деталей или заготовок.

Область применения: Блок автомобильного двигателя, головка блока цилиндров, коленчатый вал и другие отливки.

2) Литье по выплавляемым моделям

![]()

Что такое литье по выплавляемым моделям (инвестиционное литье)?

Способ литья, который обычно означает изготовление шаблона из легкоплавких материалов (парафин, воск и др.) последующей запрессовки в пресс форму, поверхность шаблона покрыта несколькими слоями огнеупорных материалов, изготавливается точная модель изделия и литниковая система.

![]()

Преимущества:

- Высокая точность размеров и геометрическая точность;

- Высокая шероховатость поверхности;

- Можно отливать сложные отливки, а список литейных сплавов не ограничены.

Недостатки: сложные процедуры и высокая стоимость

Область применения: данный метод подходит для производства мелких деталей сложной формы, с высокими требованиями к точности, или для другой обработки, которую трудно выполнить, например, лопаток турбинных двигателей.

3) Литьё металлов под давлением

![]()

Металлическая жидкость под высоким давлением с большой скоростью подается в полость прецизионной металлической формы, затем металлическая жидкость охлаждается и затвердевает под давлением, образуя отливку.

![]()

- Металлическая жидкость подвергается высокому давлению, высокая скорость потока во время литья под давлением.

- Хорошее качество продукции, стабильный размер и хорошая взаимозаменяемость.

- Высокая эффективность производства, формы для литья под давлением можно использовать много раз.

- Данный метод подходит для массового производства с хорошими экономическими преимуществами.

- При данном методе литья есть склонность к образованию мелких пор и усадке.

- Детали, отлитые под давлением, имеют низкую пластичность и не должны применяться для работы под ударной нагрузкой и вибрацией.

- Невысокая стойкость пресс-форм, особенно при литье сплавов с высокой температурой плавления (сталь, чугун, медные сплавы).

Область применения: литье под давлением сначала применялись в автомобильной промышленности и приборостроении, а затем постепенно распространились на различные отрасли, такие как сельскохозяйственное машиностроение, станкостроение, электронная промышленность, национальная оборонная промышленность, компьютеры, медицинское оборудование, часы, фотоаппараты и бытовая техника.

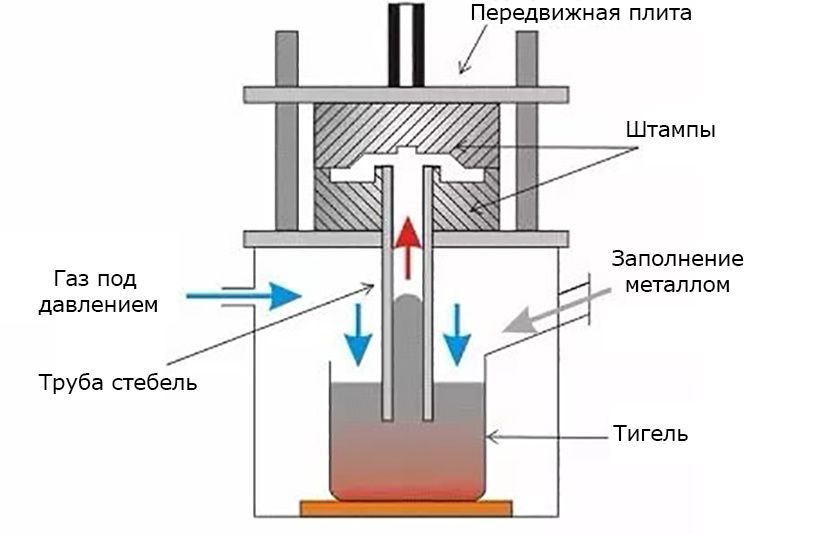

4) Литье под низким давлением

![]()

Литье под низким давлением (Кокильное литье)

На жидкий металл, находящимся в форме подается давление (0,02 - 0,06 МПа) под воздействием которого металл по металлопроводу поднимается вверх и заполняет полость литейной формы.

![]()

- Давление и скорость во время заливки можно регулировать, поэтому его можно применять для различных литейных форм (таких как металлические формы и песчаные формы), литья различных сплавов и отливок различных размеров.

- Применяется донно-инжекционное заполнение, заполнение металлической жидкостью стабильно, и нет явления разбрызгивания, что позволяет избежать вовлечения газа и эрозии стенки формы и сердцевины, что улучшает квалификацию отливок.

- Отливка кристаллизуется под давлением. Отливка имеет плотную структуру, четкие контуры, гладкую поверхность и высокие механические свойства. Это особенно полезно при литье крупных тонкостенных деталей.

- Устраняет необходимость заполнения стояка и повышает коэффициент использования металла до 90 - 98%.

- Низкая трудоемкость, хорошие условия труда, простое оборудование, легко осуществить механизацию и автоматизацию.

Область применения: В основном используется в традиционных изделиях (головка цилиндра, ступица, рама цилиндра и т.д.).

5) Центробежное литье

![]()

Центробежное литье

Это метод литья, при котором расплавленный металл заливается во вращающуюся форму, а форма заполняется и затвердевает под действием центробежной силы.

![]()

![]()

- Почти отсутствует расход металла в системе заливки и в системе стояка, что повышает производительность процесса.

- При производстве полых отливок можно отказаться от стержня, что позволяет значительно улучшить способность заполнения металлом при производстве длинных трубчатых отливок.

- Отливка имеет высокую плотность, малое количество дефектов, таких как поры и шлаковые включения, и высокие механические свойства.

- Легко производить составные металлические отливки стволов и рукавов.

- Существуют определенные ограничения при использовании в производстве отливок специальной формы.

- Диаметр внутреннего отверстия отливки не точен, поверхность внутреннего отверстия шероховатая, качество низкое, припуск на обработку большой.

- Отливка подвержена сегрегации по удельному весу.

Область применения: Центробежное литье впервые было использовано для производства литых труб. Процесс центробежного литья применяется в металлургии, горнодобывающей промышленности, транспорте, ирригационном и дренажном оборудовании, авиации, автомобилестроение и других отраслях промышленности где используют процессы центробежного литья для производства отливок из стали, чугуна и цветных углеродистых сплавов. Среди них наиболее распространено производство центробежно-литых чугунных труб, гильз цилиндров двигателей внутреннего сгорания и втулок валов.

Если вам понравилась статья, то ставьте лайк, делитесь ею со своими друзьями и оставляйте комментарии!

Читайте также: