Срок службы фрезы по металлу

Обновлено: 05.10.2024

В процессе обработки заготовки на фрезерном станке, на поверхностях зубьев фрезы возникает трение. На передней поверхности зуба оно является следствием скользящей по ней стружки, на задней - результатом подвижного упругого контакта с обрабатываемым материалом. Чем большее значение приобретают силы резания, отнесенные к единице работающих поверхностей зуба фрезы, и чем больше затраченная при этом мощность, т. е. в данном случае путь в единицу времени-скорость, тем более значительны последствия, проявляющиеся в виде износа по передней и задней поверхности.

Износ фрезы измеряется шириной фаски износа hз (рис. 1, а). Существует некоторое оптимальное (по условиям экономической целесообразности) значение hзн по достижении которого дальнейшая работа должна быть прекращена и фреза направлена в переточку. Это значение соответствует нормативному износу (ордината точки В на рис. 1, б). В таблице, на рис. 2, приведены значения нормативного (оптимального) износа для разных фрез в зависимости от режущих материалов, которыми они оснащены.

Рис. 1. Износ зубьев фрез: а - характер износа по задней поверхности; б - кривая износа

Наряду с критерием износа по задней поверхности (фаска һз.н.), существует оценка износа по нарушению размера, определяющего положение обработанной поверхности от технологических баз, т. е. по точности выполнения изделия. Такой износ носит название размерного износа. При точных работах в первую очередь необходимо учитывать изменение формы и размера фрезы, а потому нельзя допускать использование инструмента до появления максимально допустимого износа hз.н.. Кроме износа фрезы на точность размеров изделия оказывает влияние упругая деформация в системе СПИД, которая значительно возрастает с увеличением износа по задней грани зуба. Значение допустимого размерного износа может быть установлено только практическим путем, в конкретных условиях, а потому никаких нормативов не имеет.

Рис. 2. Допустимый износ по задней грани зуба фрезы

Стойкость фрезы по стали

Понятие стойкость фрезы при фрезеровании связано с износом. Под периодом стойкости фрезы принято понимать отрезок времени (мин), в течение которого фреза может работать без переточки. На рис 1, б показано, что стойкость фрезы определяется абсциссой точки в кривой износа, соответствующей допустимому износу һз.н. Она равна Т. Стойкость связана со скоростью резания. Чем выше скорость резания v, тем ниже стойкость Т фрезы. Эта связь определяется формулой:

Здесь C - коэффициент, учитывающий свойства обрабатываемого материала нусловия обработки; m = 0,15÷0,42 - показатель относительной стойкости, зависящий главным образом от материала инструмента.

Вследствие малого значения m изменение скорости резания оказывает заметное влияние на стойкость фрезы. Так, если скорость резания увеличить всего лишь на 10 %, то стойкость фрезы уменьшится на 25-60 %.

В таблице стойкости фрез, на рис. 3, приведены рекомендуемые периоды стойкости, согласованные со значениями оптимального износа (см. рис. 2) для разных типов фрез.

Вышеприведенная зависимость является осионной при определении допустимой скорости резания при фрезеровании. Однако на скорость резания помимо стойкости оказывают значительное влияние и другие факторы, которые можно расположить в таком порядке:

- подача;

- глубина резания;

- ширина фрезерования;

- условия охлаждения;

- шаг зубьев фрезы (число z при равных диаметрах фрезы);

- диаметр фрезы и др.

Рис. 3. Средние значения периода стойкости фрез Т (для одноинструментальной обработки), мин

Для правильного определения скорости резания в зависимости от диаметра, материала и геометрических параметров фрезы в соответствии с выбранной подачей на один зуб следует принять наиболее рациональную стойкость фрезы, соответствующую нормальному затуплению (износу), и применить соответствующее охлаждение фрезы.

Нормы износа фрезы

Износ фрез при обработке металла происходит вследствие затупления, вызванного трением задней поверхности зуба фрезы об обработанную поверхность и трением сходящей стружки о переднюю поверхность зуба. Износ фрез в зависимости от условий резания происходит или по задней поверхности, когда толщина срезаемого слоя αнаиб0,08 мм.

Цилиндрические, дисковые, концевые, фасонные и прорезные фрезы, работающие в зоне тонких стружек, изнашиваются в основном по задней поверхности.

На рис. 4 показан зуб торцовой фрезы, оснащенной твердым сплавом, в различные периоды износа. В процессе фрезерования на задней поверхности зуба образуется площадка износа, ширина которой b все время увеличивается. Одновременно на передней поверхности в результате трения сходящей стружки образуется едва заметная лунка, причем она находится на некотором расстоянии l от режущей кромки (рис. 4, а). По мере работы износ задней поверхности все время опережает износ передней поверхности, пока площадка износа на задней поверхности не соединится с лункой на передней поверхности. С этого момента износ резко возрастает, так как разрушенная кромка не может резать нормально. Наступает так называемый катастрофический износ инструмента (рис. 4, б), после которого для восстановления правильной геометрии режущей кромки приходится снимать большой слой металла с передней и задней поверхностей зубьев.

Рис. 4. Износ зуба торцовой фрезы: а - нормальный; б - катастрофический

Признаком начала затупления фрезы являются наступающая вибрация, появление неровной (рваной) поверхности обработки и чрезмерный нагрев фрезы вследствие увеличения трения. Критерием затупления при фрезеровании, когда не предъявляются высокие требования к чистоте и точности обработки, является износ задней поверхности. На рис. 5 приведены допускаемые величины износа задней поверхности для фрез из быстрорежущей стали и фрез, оснащенных пластинками из твердого сплава. По достижении допускаемой величины износа фреза должна быть переточена.

Значения допускаемого износа, приведенные на рис. 5, не предусматривают повышенных требований по чистоте обработанной поверхности (выше 6-го класса) или точности размера (выше 4-го класса) при обработке размерными фрезами (фрезерование шпоночных канавок, проушин в вилках, размерных пазов и т. п.) и поэтому в этих случаях необходимо либо допускать меньший износ, так называемый размерный износ, или принимать меры, компенсирующие потерю размера фрезы.

Рис. 5. Примерные допустимые значения износа по задней поверхности при резании фрезами. *При работе с подачами Sz>0,12 мм на станках наибольшей мощности (5-6 кВт) рекомендуемый износ по задней поверхности равен 1 мм.

Период стойкости фрезы

Исходя из допускаемого износа режущей части инструмента, устанавливают период стойкости фрезы, т. е. длительность непрерывной работы ее от заточки до заточки при нормальном затуплении. Период стойкости Т измеряют в минутах непрерывной работы фрезы. Известно, что чем выше скорость резания, тем скорее фреза тупится и, следовательно, период стойкости ее становится меньше. Наоборот, чем скорость резания меньше, тем дольше фреза будет работать без переточки и, следовательно, иметь больший период стойкости. При этом период стойкости фрезы значительно изменяется даже при незначительном изменении скорости резания. Так, при обработке конструкционной стали σв=75 кг/мм2 торцовой фрезой, оснащенной пластинками из твердого сплава, увеличение скорости резания на 15% уменьшает период стойкости вдвое, а уменьшение скорости резания на 20% увеличивает период стойкости втрое.

При работе на больших скоростях производительность труда получается более высокой, а техническая норма технологического времени меньшей. Но при этом вследствие уменьшения периода стойкости фрезу приходится значительно чаще затачивать, затрачивая время на ее снятие и установку, что, в свою очередь, вызывает увеличение вспомогательного времени. Кроме того, с каждой переточкой срок службы фрезы сокращается, и это вместе со стоимостью заточки увеличивает стоимость обработки. Может случиться, что выигрыш на увеличении производительности в результате высокой скорости резания окажется меньшим, чем повышенные расходы на более частую переточку фрезы.

С другой стороны, при работе на малых скоростях резания производительность труда получается низкой, что вызывает увеличение доли технологического (машинного) времени в норме штучного времени. При этом экономия на увеличении периода стойкости фрезы и более редкой ее заточке может оказаться меньшей, чем потери на производительности от заниженной скорости резания.

Таким образом, рациональная скорость резания находится где-то между завышенной и заниженной, соответствуя тому периоду стойкости фрезы, при котором стоимость переточки соответствует выигрышу в производительности. Стойкость, соответствующая наиболее рациональной скорости резания, называется экономической стойкостью.

На рис. 6 приведены средние периоды стойкости фрез, соответствующие ее экономической стойкости, в зависимости от типа фрезы, обрабатываемого материала, марки режущей части инструмента и характера обработки.

Периоды стойкости фрез, указанных на рис. 6, рассчитаны на одноинструментную обработку, т. е. на работу одной фрезы. В случае работы набором фрез или одновременной работы нескольких шпинделей с подобранным комплектом фрез - так называемой многоинструментной обработки - период стойкости всей наладки должен быть большим, чем для одноинструментной обработки, так как затраты времени на съем, заточку и установку вновь большого количества фрез значительно превышают затраты при определении экономической стойкости одной фрезы.

Рис. 6. Средние значения периода стойкости фрез Т в мин. *Фрезы с напаянными пластинками твердого сплава; **Фрезы с коронками твердого сплава

Как посчитать "время жизни" фрез?

Простите за ламерский вопрос, поиск вроде ничего адекватного не выдал. Понимаю что вопрос "глупый", но всё же - есть ли какие то временные интервалы работы фрезы? например фреза для создания формы под заливку шоколада, площадью 1-1.5 спичечных коробка, глубиной до 6 мм - сколько в среднем может прожить фреза? даже не знаю как правильно сформулировать вопрос. надеюсь на понимание

Собрал в кучу станки с полем 900 на 600

Если хотите добавить свой станок, или скорректировать информацию - пишите в личку

Все зависит от того, какой рельеф выбираете, из какого материала делаете и какие режимы используете. Периодически делаю формы для отливки шоколадных визиток из оргстекла на торты для одной кондитерской фирмы. На 10 позиционную форму при обработке в очень жестких режимах гравера 30-03 обычно хватает.

Прикрепленные изображения

Лужу, паяю, станки ЧПУ починяю.

Еще частенько здесь болтаю: Телеграм сообщество ЧПУшников: t.me/cncunion

спасибо. проконсультировался ещё у специалистов "своих", сказали что точной инфы даже фирмачи поставщики фрез на наше производство не дают - всё зависит от. то есть всё опытным путем но всё равно спасибо.

Первое время когда начнете, первые месяца два-три, фрезы придется менять не по причине их износа, а по причини их поломки в силу ошибок оператора и программиста. Так что вопрос заданный в стартовом посте, поначалу волновать вас не должен. А через пару месяцев у вас будет уже достаточно опыта, чтобы понять, что стойкость фрез зависит от громадного количества факторов и сам вопрос о времени их жизни, по большому счету, лишен смысла.

У России только два союзника - дураки и дороги.

Не совсем. Не лишен смысла при сравнительном выборе фрез под материал. Скажем по ЛДСП: Твердосплав или PSD? А точных цифирей никто никогда не даст- только сравнительные хар-ки. А так- типа как погоду предсказывать

ДАВНО ЖИВУ-ПРИВЫК УЖЕ.

Самый хороший учитель в жизни — опыт. Берет, правда, дорого, но объясняет доходчиво.

Ничто так не украшает человека, как дружба с собственной головой.

Работать надо не 12 часов, а головой. © Стив Джобс

Только тогда, когда ваши мечты будут сильнее ваших страхов — они начнут сбываться.

Любая достаточно развитая технология неотличима от волшебства (с) Артур Кларк

Тут всё сводится к простым вещам,по-моему.

1.Изначальное качество фрез.Термин несколько неудобный,но вот о чём:качество материала фрезы+качество изготовления(точность и пр.).Это очень общё,но суть передаёт.

2.Режим эксплуатации.Тут вообще капут.Так как очень много вариантов самих режимов резания+характеристики станка(жесткость,биения и пр.).

3.Ассортимент изделий.Если это поточное производство,то режимы,как правило подбираются лучше(отрабатываются в процессе),если что-то штучное,да ещё и всегда разное. отсюда и ошибки технологов и операторов и пр.Хотя и имею мнение,что пункт 3 несколько некорректно сюда приплетать.ИМХО.

4.Стабильность качества у поставщика.Если качество сильно плавает от партии к партии,то это очень плохо.

P.S. Скажем по ЛДСП: Твердосплав или PSD?

неожиданно.

Все замечания и нравоучения носят исключительно юмористический характер.Ни коим образом не затрагивают честь и достоинство собеседника облезлого Кота с форточки.

Кто людям помогает - тот тратит время зря.

Хорошими делами прославиться нельзя.

Yaso, я сам ржал, когда перечитал! А редактнуть уже не смог.

Имел в виду конечно-же PCD. ( Нет чтоб не переключаясь написать ПКА )

Если фрезу переодически подтачивать , она проработает намного дольше

В месяц раз попровляем кончик

Получаем фрезу ,которая не перегревается и не чернеет

У меня такая работает уже полтора года на черновую обработку

Раньше не точил фрезы

С начало чернеет , все помещение в дыму , станок надрывается , потом фреза обламывается

Максимум пару месяцев хорошей работы

Древняя китайская мудрость гласит: «НИ СЫ!», что означает: «Будь безмятежен, словно цветок лотоса у подножия храма истины»

Да, кстати, хорошее направление зацепили!

Связь между СВОЕВРЕМЕННОЙ заточкой инструмента и сроком её службы!

Раньше тоже точил фрезы когда уж ну совсем АХ! Изменил своё отношение к этому вопросу после того как заимел "древнюю" (годов 70-х) книгу по заточке инструмента с научными выкладками формулами и т.д. К сожалению она на родине сейчас, в Украине ( поеду обязательно сканчик этих страниц выложу).

Так вот увеличение радиуса затупления режушей кромки ( обозначается как РО-нулевое) носит нелинейный характер и с некоторого значеня кривая зависимости Ро-нулевого от времени работы резко идет вверх. При этом, чтобы довести при заточке радиус(острый угол никогда не получится, под микроскопом глянешь- удивляешься, как "такое" вообще резать может) до исходного значения требуется бОльший съем материала фрезы( а зависимость опять-же нелинейная, и не в нашу пользу), при этом количество переточек уменьшается и как следствие- уменьшение "жизни фрезы".

Так что правьте свои фрезы чаще- проживут дольше!

Да, ешё поделюсь советом- со мной поделились на одной киевской фирме.

Чем вы очищаете фрезы от нагара и смол?(не будем брать во внимание спец средства от буржуев- по понятным причинам)- керосином или соляркой. А попробуйте "замочить" фрезу на пару-тройку минут в нашатыре(10-ти процентный водный раствор Аммиака) или даже лучше в аммиачной воде (30-ти процентный раствор) -УДИВИТЕСЬ как и я.

Кстати, "чистая" фреза и работает "чише" и дольше.

Износ и стойкость фрез

Износ фрезы – комплексное явление, возникающее в результате эксплуатации инструмента. Вследствие износа снижается острота режущих кромок, изменяется вес, геометрия и механическая устойчивость изделия.

К интенсивному износу и последующей поломке фрезы приводят следующие факторы:

- неполное извлечение стружки из рабочей зоны;

- биение патрона при работе на больших оборотах;

- интенсивное температурное воздействие, отсутствие должного охлаждения;

- несоответствие параметров инструмента выбранным режимам работы;

- контакт режущей кромки с агрессивными средами.

Частыми причинами поломки сверл при сверлении являются закусывание и низкое качество инструмента.

Рис. №1 Повреждение фрезы

Виды износа

Выделяют несколько видов износа фрез.

- Абразивный износ. Повреждение режущей части в результате контакта с абразивными частицами, такими как стружка, песок, фрагменты краски и обмазки. Увеличение скорости износа возможно в следующих случаях:

- фрагменты, находящиеся в рабочей зоне, имеют явные абразивные свойства;

- заготовка содержит твердые включения, устойчивые к режущему и температурному воздействию;

- обработка детали происходит на малой скорости.

В результате интенсивного окислительного износа наблюдается смена цвета инструмента.

![Окислительный износ фрез]()

Рис. №2 Окислительный износ фрез

Также возможен механический износ фрез. Явление вызвано непосредственным воздействием на инструмент со стороны заготовок, приспособлений или иных элементов. В результате происходит откол режущей части и потеря функциональности изделия.

![Механический износ фрезы]()

Рис. №3 Механический износ фрезы

Равномерный износ фрез

Равномерный износ фрез возможен по передним и задним поверхностям. В отдельных случаях наблюдается единовременный износ обеих плоскостей.

Существуют общепринятые нормы износа инструмента по задней поверхности. Их превышение приводит к нецелесообразности дальнейшего использования изделия. Степень износа рабочей части определяется параметром hзн.

![Характер износа фрезы. Определение величины значения hзн]()

Рис. №4 Характер износа фрезы. Определение величины значения hзн

Степень износа коррелирует со временем работы инструмента. При достижении определенного значения наблюдается быстрая потеря режущих свойств.

![Зависимость величины износа от времени наработки]()

Рис. №5 Зависимость величины износа от времени наработки

Для корректной организации производственных операций используется профильная таблица. Она позволяет определить предельно допустимый износ для всех типов фрез. Представленные сведения относятся к инструменту, используемому при черновой и чистовой обработке.

![Нормативы износа фрез]()

Таблица №1 Нормативы износа фрез

Наряду со значением hзн применяется оценка износа инструмента по разрушению размера. Нарушение данного параметра приводит к снижению точности операций, увеличивает вероятность дефектов. Показатель определяется опытным путем, зависит от назначения и специфики эксплуатации фрезы.

Стойкость фрез

Стойкость фрезы – временной показатель, определяющий, насколько долго инструмент может сопротивляться износу. Наибольшее влияние на интенсивность износа оказывает скорость резания. При увеличении параметры на 10% стойкость инструмента уменьшается на 25 – 60%.

Нормативы стойкости концевой фрезы , торцовых и дисковых фрез представлены в соответствующей таблице.

![Стойкость фрез]()

Таблица №2 Стойкость фрез

Степень износа оценивается метрическим методом либо методом радиоактивных изотопов. В первом случае используется профильный микроскоп или твердомер, во втором – изотопы кобальта, сурьмы и вольфрама, позволяющие по радиоактивности смазки определить износ инструмента.

![Твердомер Бринелля для работы с фрезами]()

Рис. №6 Твердомер Бринелля для работы с фрезами

Допускается проведение процедур, связанных с взвешиванием фрез. Зная исходную массу изделия, можно определить степень его износа, ориентируясь на изменение веса. Метод не подходит для фрез, имеющих неравномерное повреждение поверхности.

![Высокоточные весы для работы в производственных условиях]()

Рис. №7 Высокоточные весы для работы в производственных условиях

Признаки износа фрез

Об износе режущего инструмента свидетельствуют следующие признаки:

- снижение точности;

- увеличение продолжительности операций;

- повышение степени шероховатости обрабатываемых поверхностей;

- рост потребления электроэнергии производственным оборудованием;

- появление заусенцев, сколов и прочих дефектов;

- увеличение уровня шума при обработке деталей.

Индикатором повышенного износа являются радужные пленки, периодически появляющиеся на поверхности фрезы.

Увеличить долговечность фрез поможет ряд рекомендаций:

- выбирать режим обработки заготовок в соответствии с возможностями оборудования;

- обеспечивать качественное охлаждение рабочей зоны;

- применять режущий инструмент с правильной геометрией;

- обеспечить качественный отвод стружки.

В рамках высокотехнологичных производств могут использоваться химические и термические способы повышения износостойкости инструмента.

![Эмульсионное охлаждение фрезы]()

Рис. №8 Эмульсионное охлаждение фрезы

Срок службы инструмента зависит не только от параметров эксплуатации, но и качества его изготовления. Специалисты рекомендуют приобретать сертифицированную продукцию, соответствующую требованиям отраслевых нормативов. Такие изделия обладают значительным запасом прочности, могут использоваться в сложных условиях.

Для ознакомления с полным ассортиментом фрез воспользуйтесь каталогом «РИНКОМ». В нем представлены инструменты отечественного и зарубежного производства, содержатся дисковые, концевые, модульные и прочие фрезы.

Фрезы по металлу для ручной дрели: разновидности инструмента и особенности выбора

Обработку заготовок из металла в домашних условиях можно выполнять при помощи ручной дрели с установленной на ней фрезой. Подобные насадки подходят для несложных технологических операций (расточки отверстий, шлифовки кромок, нарезания пазов).

![Ручная дрель с фрезой]()

Фотография № 1: Ручная дрель с фрезой

Для части фрезерных работ применимы практические все дрели. Однако удачнее подобрать модель с высокой скоростью вращения — не менее 1500 об/мин. Второе условие точной обработки — способность инструмента выдерживать значительные боковые нагрузки. Запас прочности дрели позволит реже менять подшипники, если фрезерование планируется проводить часто.

![Патрон дрели должен надежно затягиваться]()

Фотография № 2: Патрон дрели должен надежно затягиваться

Проверьте также, чтобы инструмент имел надежный патрон. Качественный захват хвостовика при фрезеровании важен, поскольку нагрузки будут больше, чем при сверлении. В идеале, патрон должен регулироваться затяжным ключом. Далее расскажем, какие фрезы подходят для установки на дрель.

Разновидности фрез по металлу для дрели

Фрезы для металла, которые можно устанавливать на электродрель, бывают нескольких типов.

- Торцевые. Наиболее популярный тип изделий с вертикальной осью вращения. Подходят для обтачивания плоских поверхностей и снятия металла нужной толщины.

![Торцевые фрезы]()

Фотография № 3: Торцевые фрезы

- Дисковые. Режущие зубья располагаются как на боковых частях, так и на торце. Предназначены изделия для вырезания канавок и пазов.

- Цилиндрические. Прямые или винтовые режущие кромки на инструменте расположены на боковой части. Наибольшей точности и аккуратности работ позволяют добиться насадки с винтовыми зубьями. Ось вращения находится в горизонтальной плоскости. Сфера применения — обработка ровных поверхностей.

![Цилиндрические фрезы]()

Изображение № 1: Цилиндрические фрезы

- Концевые. Имеют основные режущие кромки на боковой части фрезы и вспомогательные на торце. Подходят для вырезания пазов, уступов, выемок.

- Фасонные. Предназначены для обработки фасонных изделий.

![Фасонные фрезы]()

Фотография № 4: Фасонные фрезы

- Угловые. Отличаются сложной конструкцией. Бывают одно- (с режущими кромками на боковой конической части и торце) и двухугловыми (с кромками на смежных конических частях). Используются для обработки наклонных плоскостей и пазов углового типа.

Конструкция фрез по металлу

Все виды фрез имеют конструкционные отличия. Фрезы концевого типа оказываются наиболее разнообразными. Однако инструменты других форм также различаются по расположению и конфигурации зубьев.

Режущие зубья

Это основной рабочий элемент фрезы по металлу, который обеспечивает функциональность инструмента. По расположению и конфигурации кромок фрезы бывают остроконечными и затылованными. Изделия первого типа имеют серьезный недостаток: при повторной заточке они меняют геометрические параметры (так как точат их с задней поверхности).

![Схемы фрез с острозаточенными и затылованными зубьями]()

Изображение № 2: Схемы фрез с острозаточенными и затылованными зубьями

Инструмент затылованного типа имеет единственную плоскую переднюю поверхность. Именно ее подвергают переточке. За счет такой конструкции изделия допустимо затачивать неоднократно при сохранении исходной геометрии.

Цельные и сборные конструкции

Инструмент выпускается в цельном и сборном вариантах. Цельная деталь делается из металлической заготовки одной марки. Изделия отличаются небольшой себестоимостью, однако хуже по качеству, чем сборные аналоги.

![Схема устройства цельных фрез]()

Изображение № 3: Схема устройства цельных фрез

Сборные системы состоят из двух элементов. При этом тело выполняют из стали недорогих марок, а на режущую часть идут твердосплавные пластины. Изделия отличаются большей ценой. При этом срок службы и эксплуатационные параметры обеспечивают удобство пользования инструментом. Кроме того, сборные фрезы выполняют более точные срезы при повышении скорости операций.

Как выбрать фрезу по металлу для дрели?

При выборе инструмента обращайте внимание:

- на диаметр изделия;

- расположение и конфигурацию кромок;

- тип хвостовика;

- материал, из которого изготовлена фреза;

- качество заточки.

Поскольку электродрель — инструмент ручного типа, исключите при выборе фрезы, рассчитанные на установку на автоматические и полуавтоматические приборы.

Если вы остановили выбор на сборном инструменте, проверьте, хорошо ли соединены его части. Режущие пластины скрепляются с телом методом пайки, при этом важную роль играет плотность прилегания. Если соединение плохое, кромки могут вылететь при обработки металла.

Следующий ответственный момент — степень заточки инструмента. Многие компании разработали собственные стандарты подготовки оборудования. Однако в приоритете заточка по типовым схемам, как наиболее проверенная.

![Набор фрез для дрели]()

Фотография № 5: Набор фрез для дрели

И в завершение о выборе сборных и цельных конструкций. Цельные фрезы предпочтительны, если планируются разовые операции, при этом точность работы не имеет существенного значения. Если же вы часто будете пользоваться инструментом, обратите внимание на сборные модели из твердосплавных пластин.

![]()

Вопросы, связанные с автомобильной резьбой, нередко возникают при обслуживании техники. Они касаются подбора свечей, гаек, болтов и прочих элементов разъемных соединений. От правильности принятых решений зависит успех ремонта и надежность формируемого узла.

![]()

Угольники – это измерительный инструмент, используемый для определения длины, нанесения разметки и контроля углов. Изделия востребованы в строительстве, слесарном и столярном деле. Они отличаются простотой конструкции, удобством эксплуатации и длительным сроком службы.

![]()

Инструментальные стали – особая категория сплавов, используемых при изготовлении штампов, деталей машин, режущих и измерительных инструментов. Продукция отличается повышенными прочностными характеристиками, устойчивостью к динамическому и термическому воздействию.

![]()

Инструментальные стали представлены группой сплавов повышенной прочности с содержанием углерода от 0,7%. Материал получил широкое распространение в промышленности, востребован при изготовлении штампов, измерительных приборов и режущего инструмента.

![]()

Полировка металла – это процесс финишной обработки, связанный с удалением поверхностного слоя. Процедура устраняет мелкие дефекты, повышает эстетическую привлекательность изделия, придает благородный блеск.

Борфрезы по металлу (типы, применение, технология изготовления)

Борфрезы по металлу — это специальный тип фрез, предназначенных для работы на высоких скоростях. Эти инструменты адаптированы для применения на металлорежущем оборудования (дрели, бормашины, граверы и пр.) при частотах вращения шпинделей до 65 000 об./мин.

В этой статье мы расскажем все о борфрезах по металлу. Ниже будут рассмотрены:

конструктивные особенности инструментов;

их типы и формы;

технология изготовления и используемые для него материалы;

![01_Борфрезы по металлу.png]()

Фотография №1: борфрезы по металлу

Конструкция борфрезы по металлу

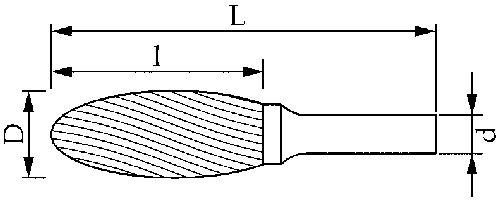

Все борфрезы по металлу состоят из хвостовиков и рабочих частей, имеющих формы небольших головок.

![02_Конструкция борфрезы по металлу.jpg]()

Изображение №1: конструкция борфрезы по металлу

Типы борфрез по металлу

Типы борфрез по металлу определяют по их основным характеристикам. Расскажем о них.

Формы борфрез

Борфрезы выпускают с различными по форме головками.

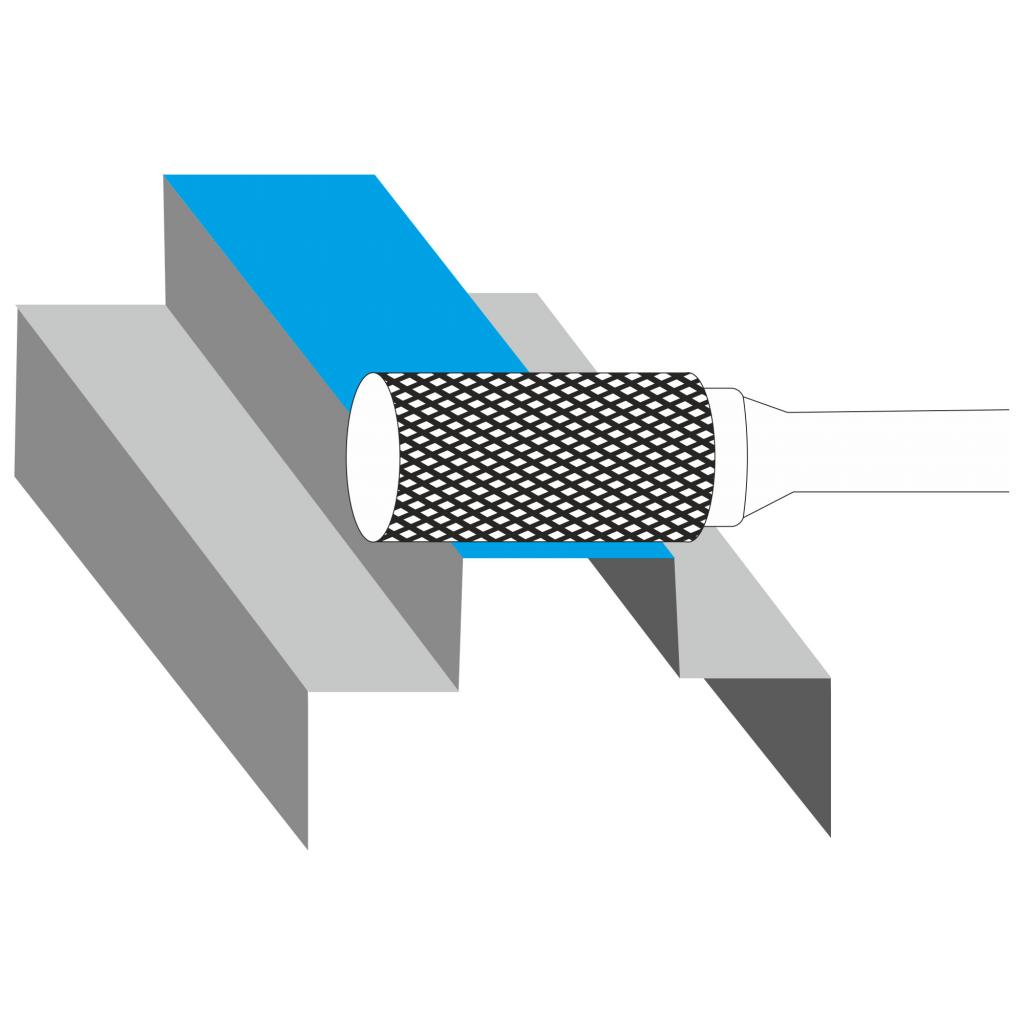

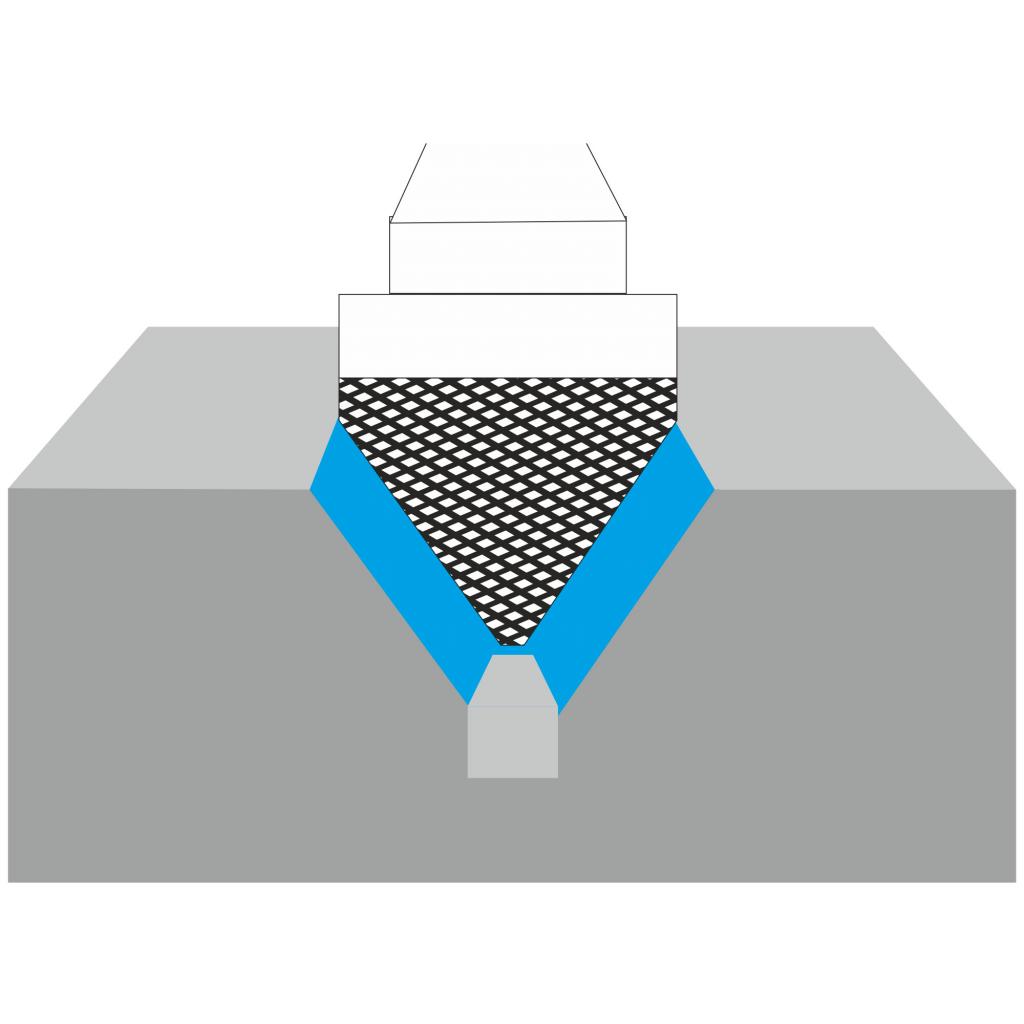

Цилиндрические борфрезы (тип A). Предназначены для обработки плоских поверхностей и снятия заусенцев.

![03_Обработка заготовки цилиндрической фрезой.jpg]()

Изображение №2: обработка заготовки цилиндрической борфрезой

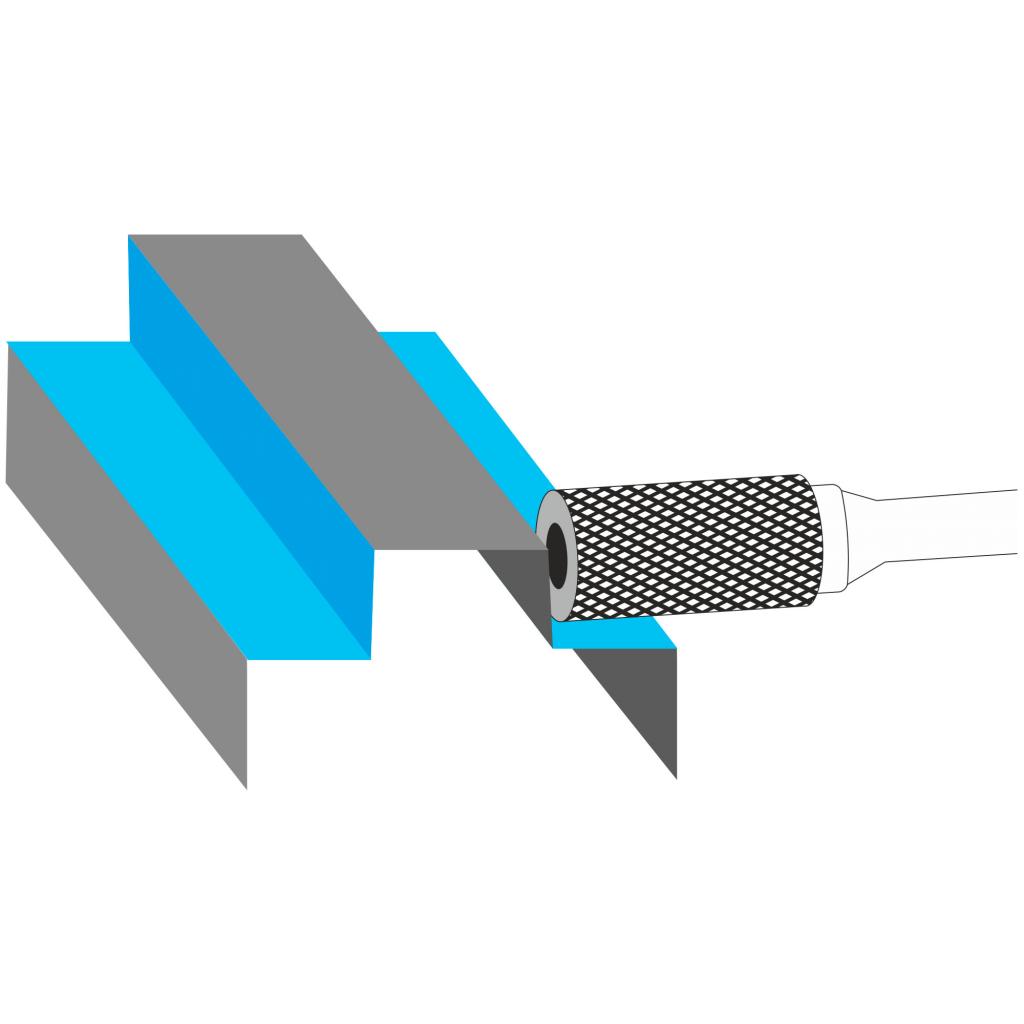

Цилиндрические борфрезы с торцами (тип B). Ими обрабатывают не только плоские поверхности, но и различные выборки.

![04_Обработка заготовки цилиндрической фрезой с торцом.jpg]()

Изображение №3: обработка заготовки цилиндрической бофрезой с торцом

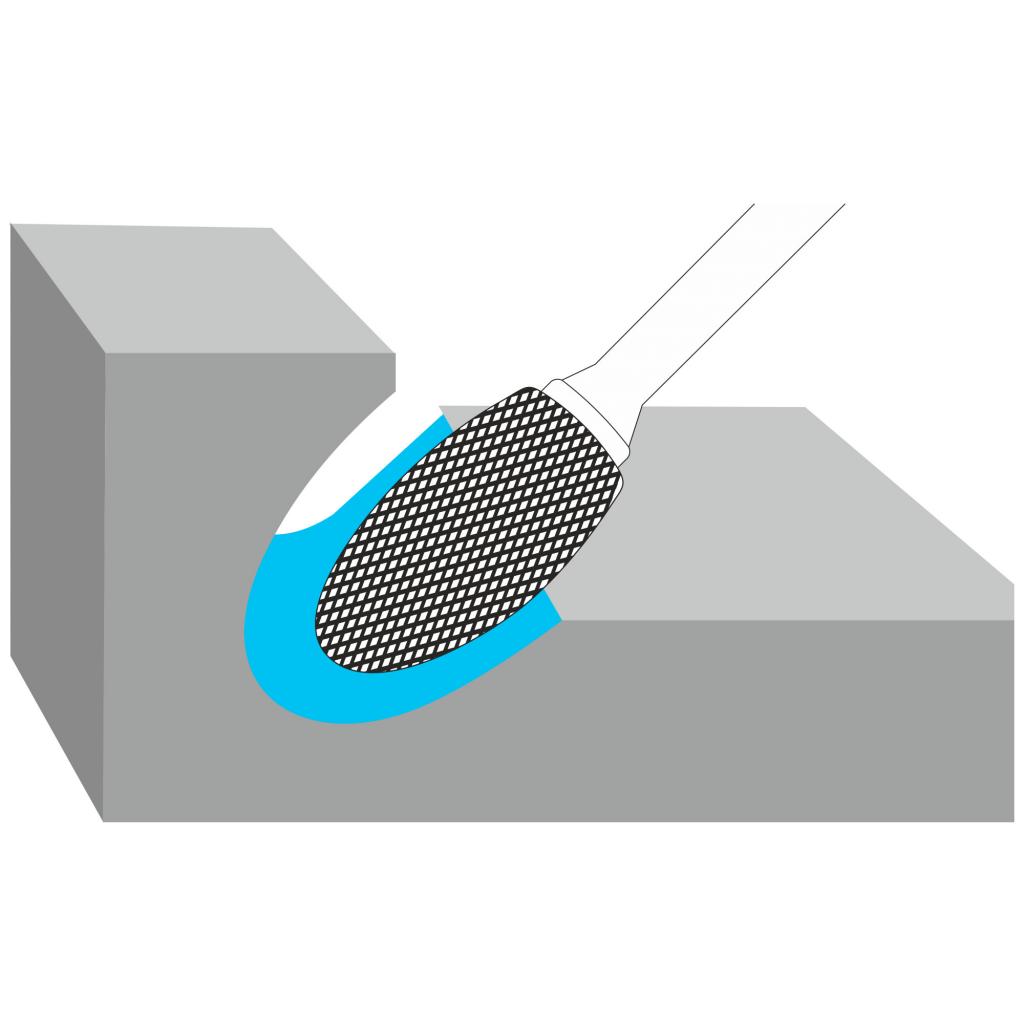

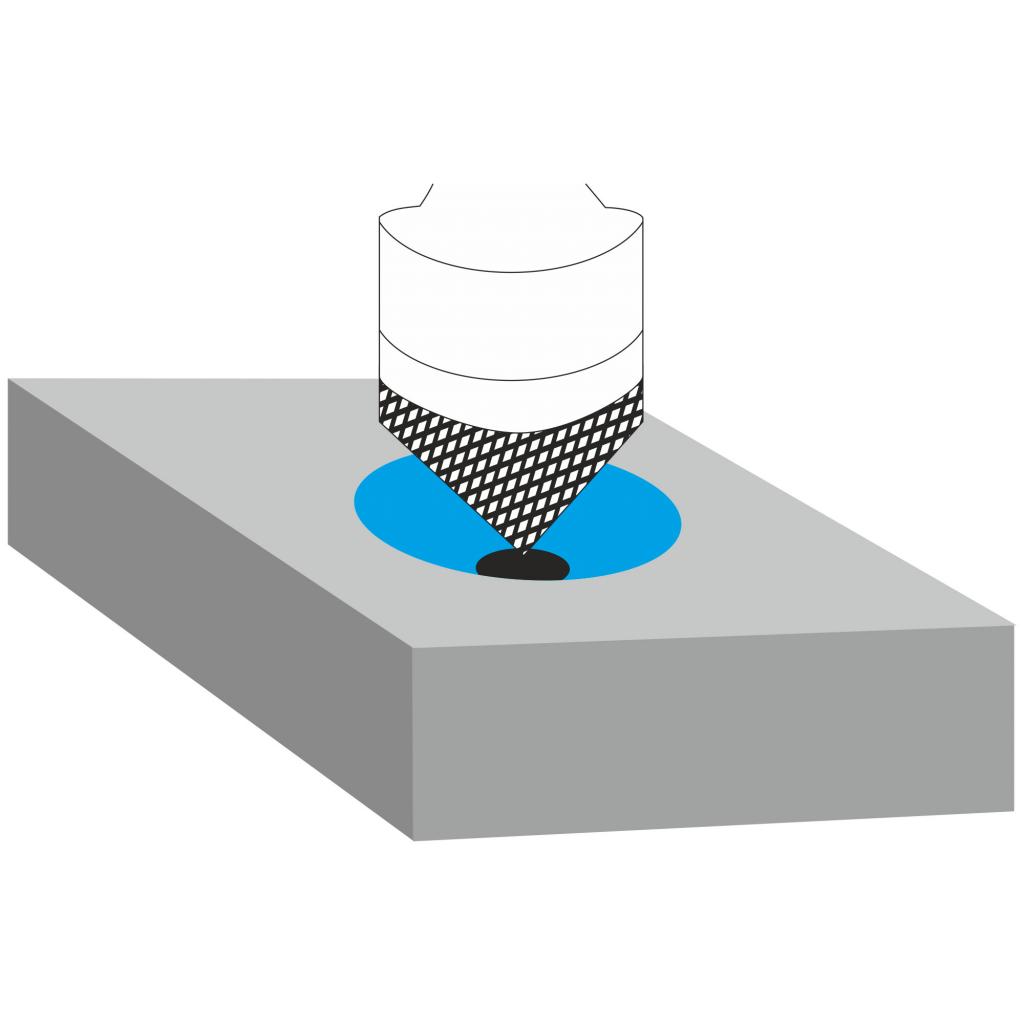

Сфероцилиндрические борфрезы (тип C). Применяются для обработки поверхностей и радиусных переходов.

Изображение №4: обработка детали сфероцилиндрической бофрезой

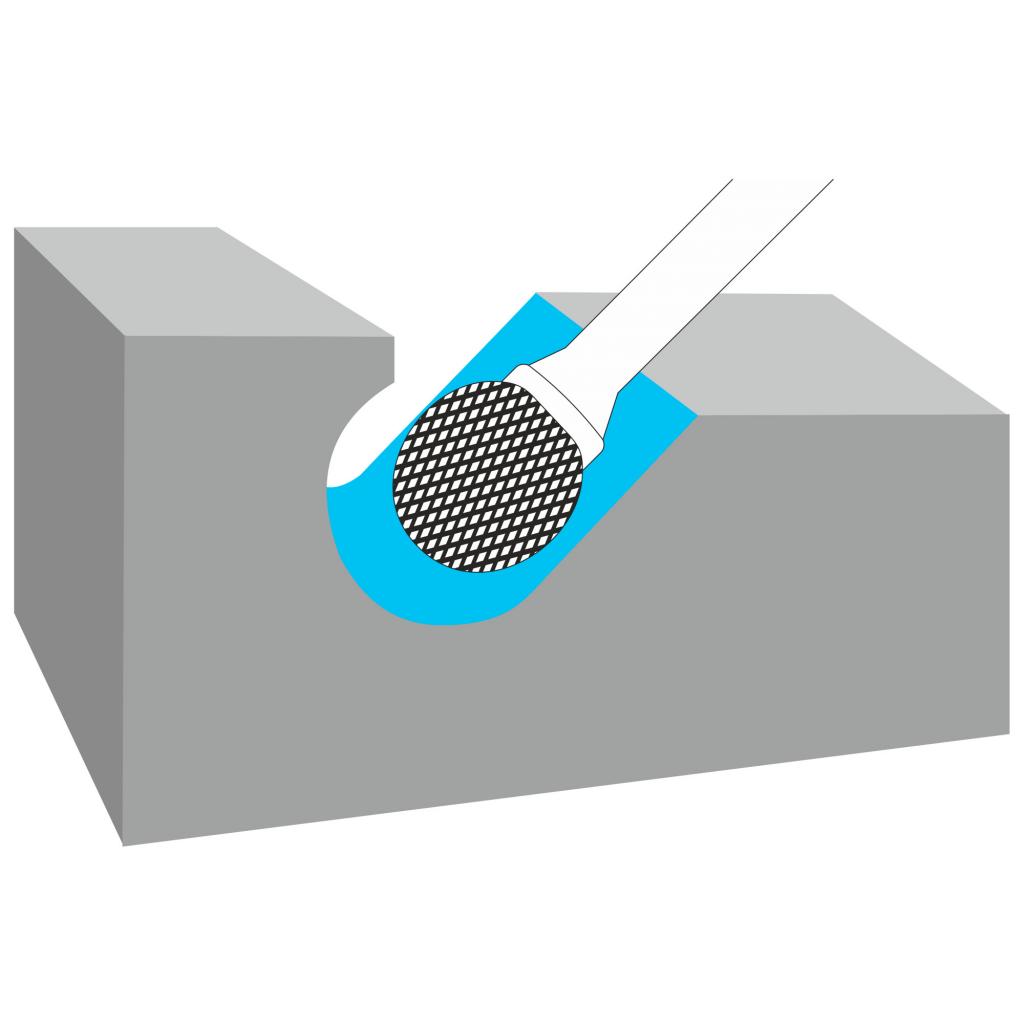

Сферические борфрезы (тип D). Их сфера применения — обработка контуров и глухих отверстий.

![06_Обработка заготовки сферической борфрезой.jpg]()

Изображение №5: применение сферической борфрезы

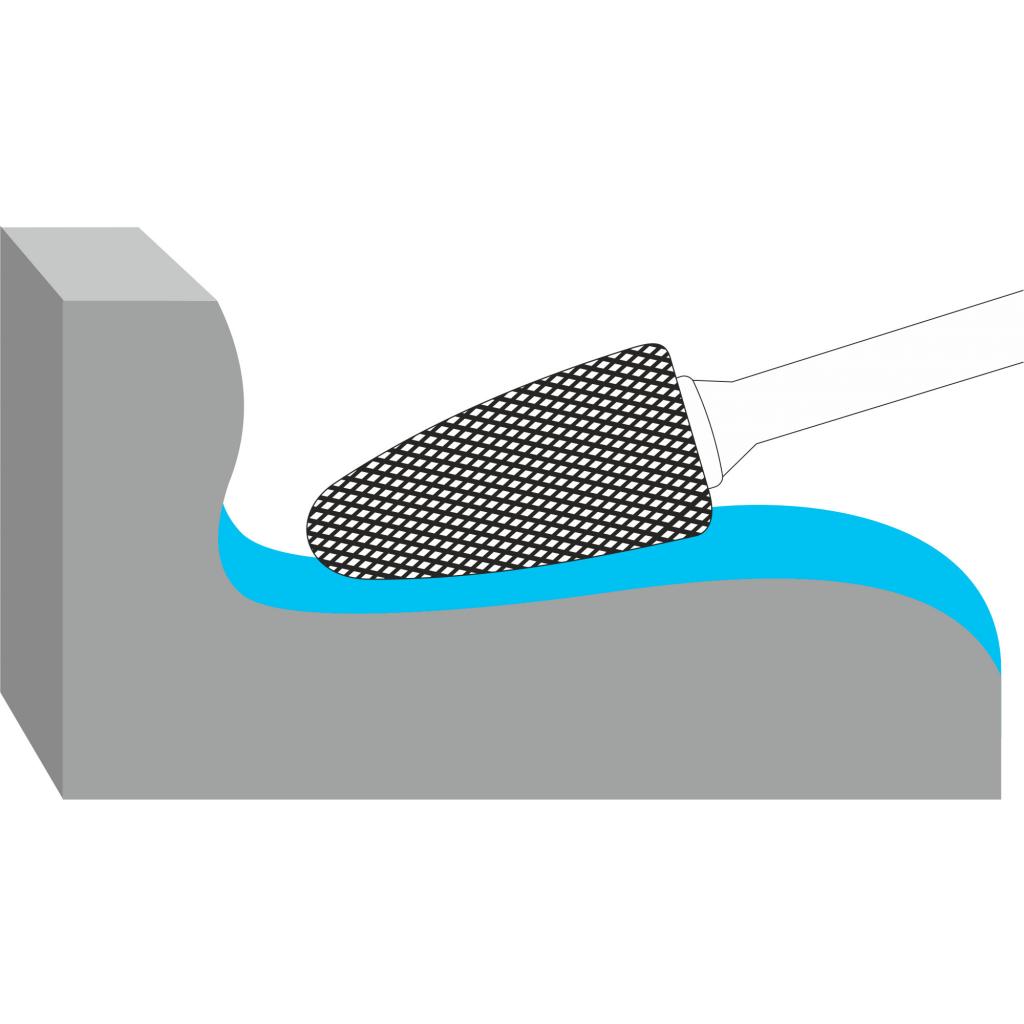

Овальные борфрезы (тип E). Предназначены для обработки угловых швов и формованных деталей.

![07_Обработка заготовки овальной борфрезой.jpg]()

Изображение №6: обработка заготовки овальной борфрезой

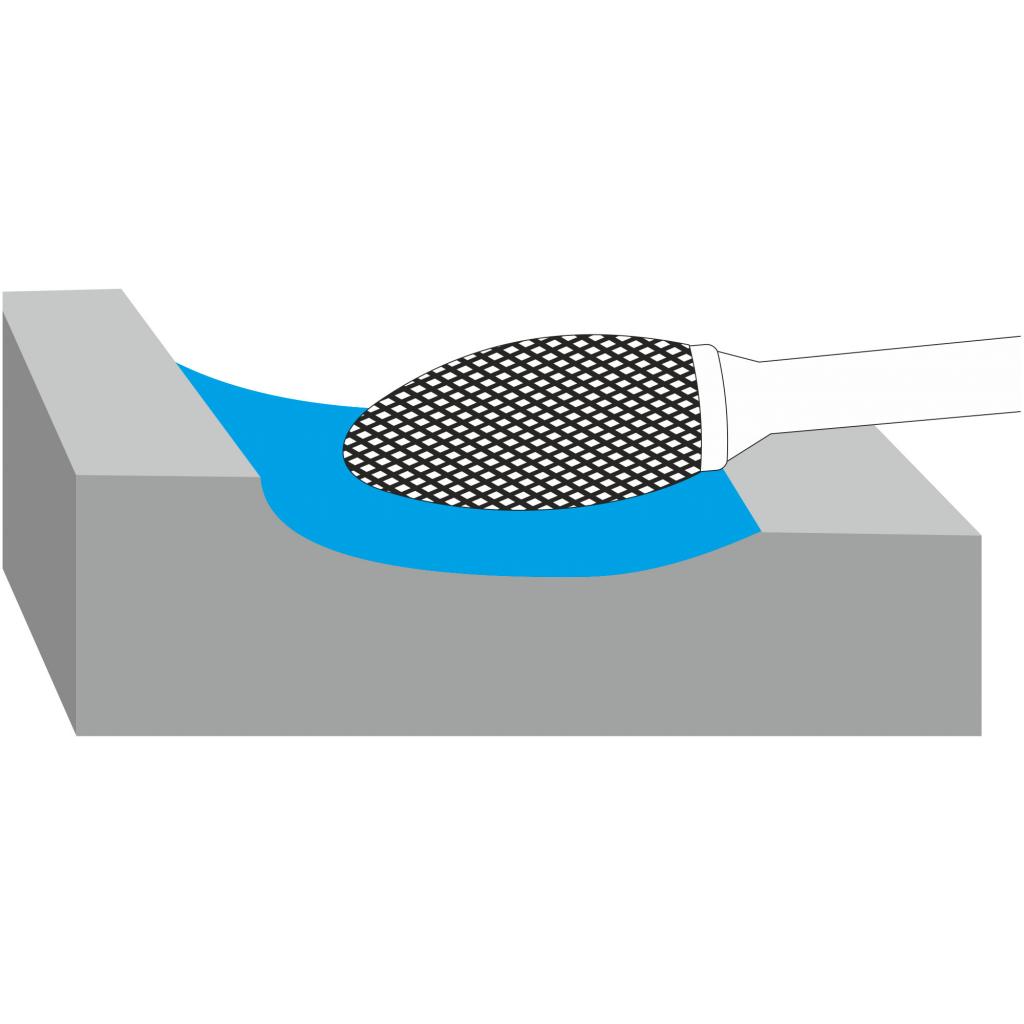

Параболические борфрезы с закругленными концами (тип F). Их используют для тех же целей, что и инструменты с овальными головками.

![08_Обработка заготовки параболической борфрезой типа F.jpg]()

Изображение №7: обработка детали параболической борфрезой типа F

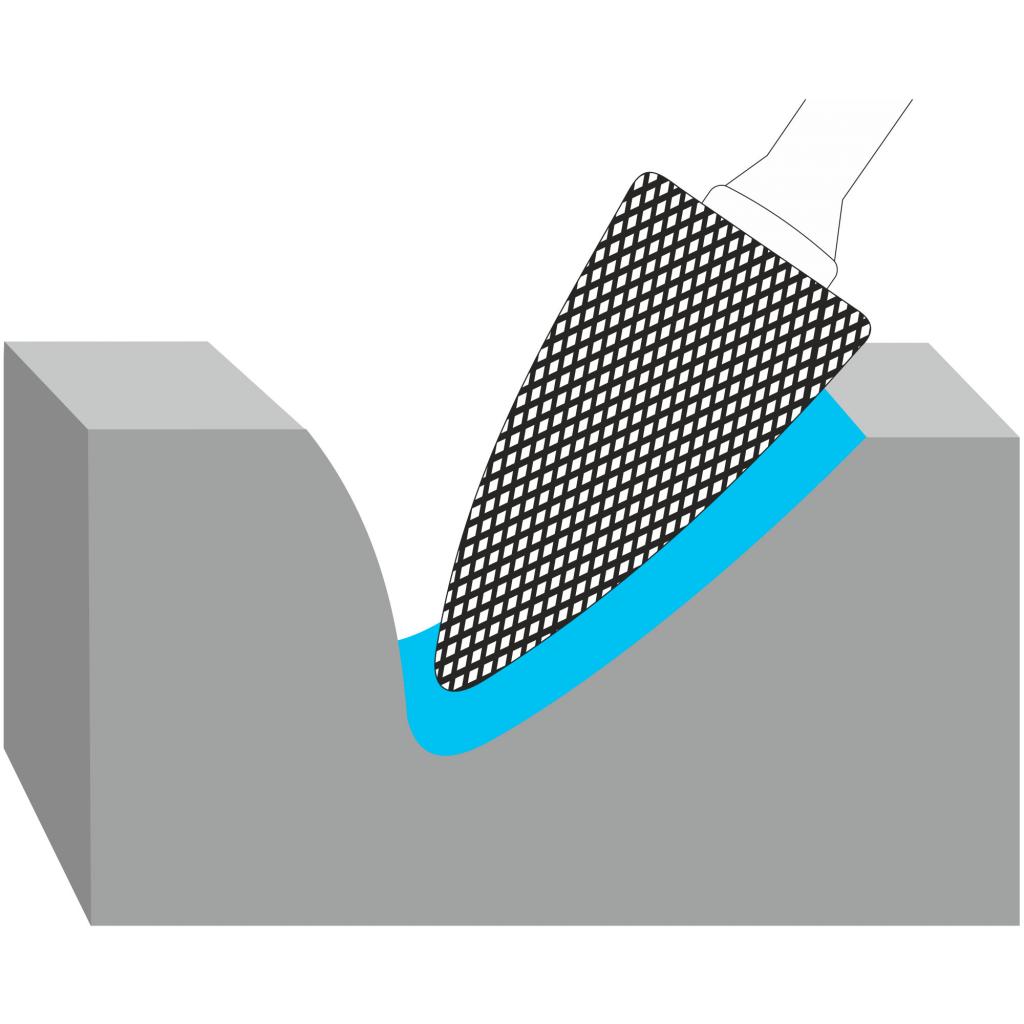

Параболические борфрезы с заостренными концами (тип G). С их помощью выполняют финишную обработку угловых швов и снимают фаски.

![09_Обработка заготовки параболической борфрезой типа G.jpg]()

Изображение №8: применение параболической борфрезы типа G

Пламевидные борфрезы (тип H). Используются для обработки формованных деталей.

![10_Обработка заготовки пламевидной борфрезой.jpg]()

Изображение №9: обработка детали пламевидной борфрезой

Конические борфрезы (конусность — 60°, тип J). Их основные сферы применения — зенкование, снятие фасок и обработка кромок.

![11_Обработка заготовки конусной борфрезой типа J.jpg]()

Изображение №10: обработка детали конической борфрезой типа J

Конические борфрезы (конусность — 90°, тип K). Применяются для тех же целей.

![12_Обработка заготовки конусной борфрезой типа K.jpg]()

Изображение №11: применение конической борфрезы типа K

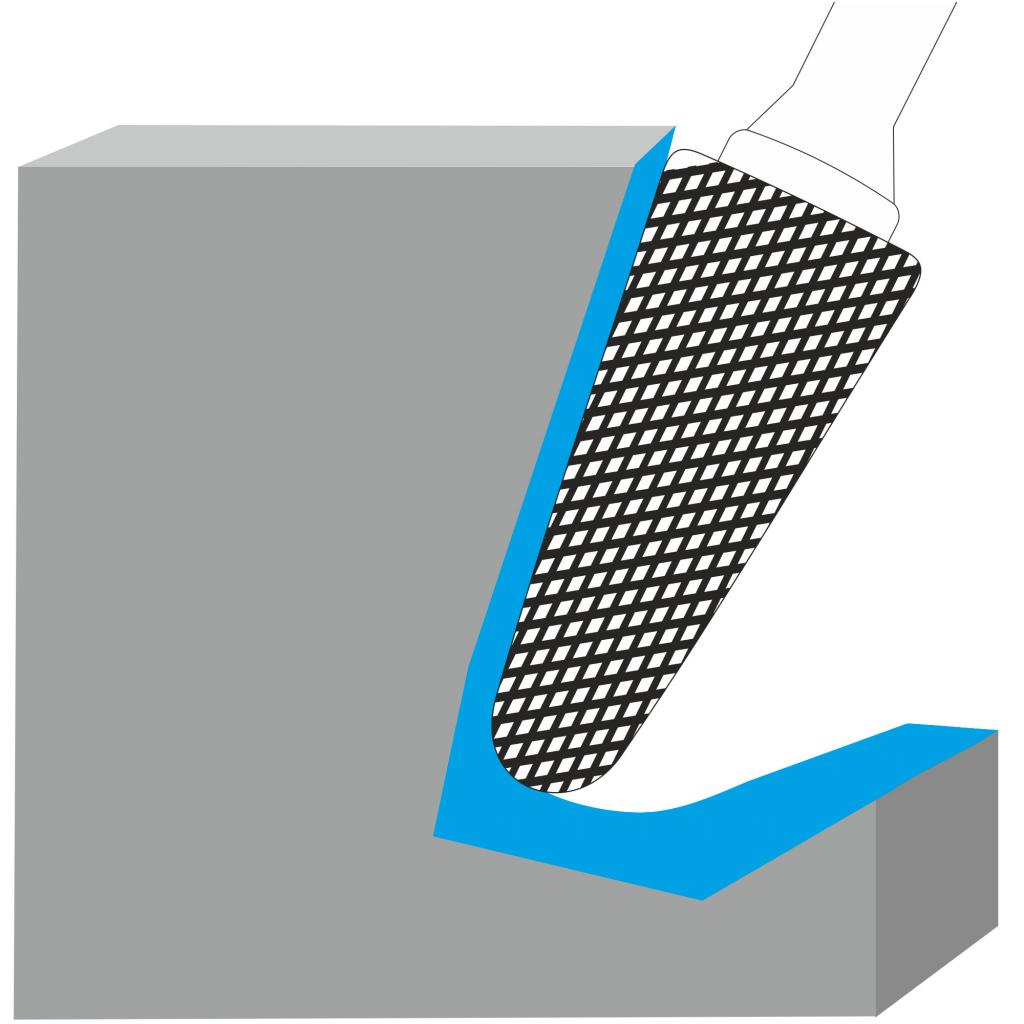

Конические борфрезы с закругленными концами (тип L). Лучше всего подходят для обработки формованных деталей и труднодоступных мест.

![13_Обработка заготовки конической борфрезой с закругленным концом.jpg]()

Изображение №12: обработка детали конической борфрезой с закругленным концом

Конические борфрезы с заостренными концами (тип M). Сферы применения те же.

![14_Обработка заготовки конической борфрезой с заостренным концом.jpg]()

Изображение №13: применение конической борфрезы с заостренным концом

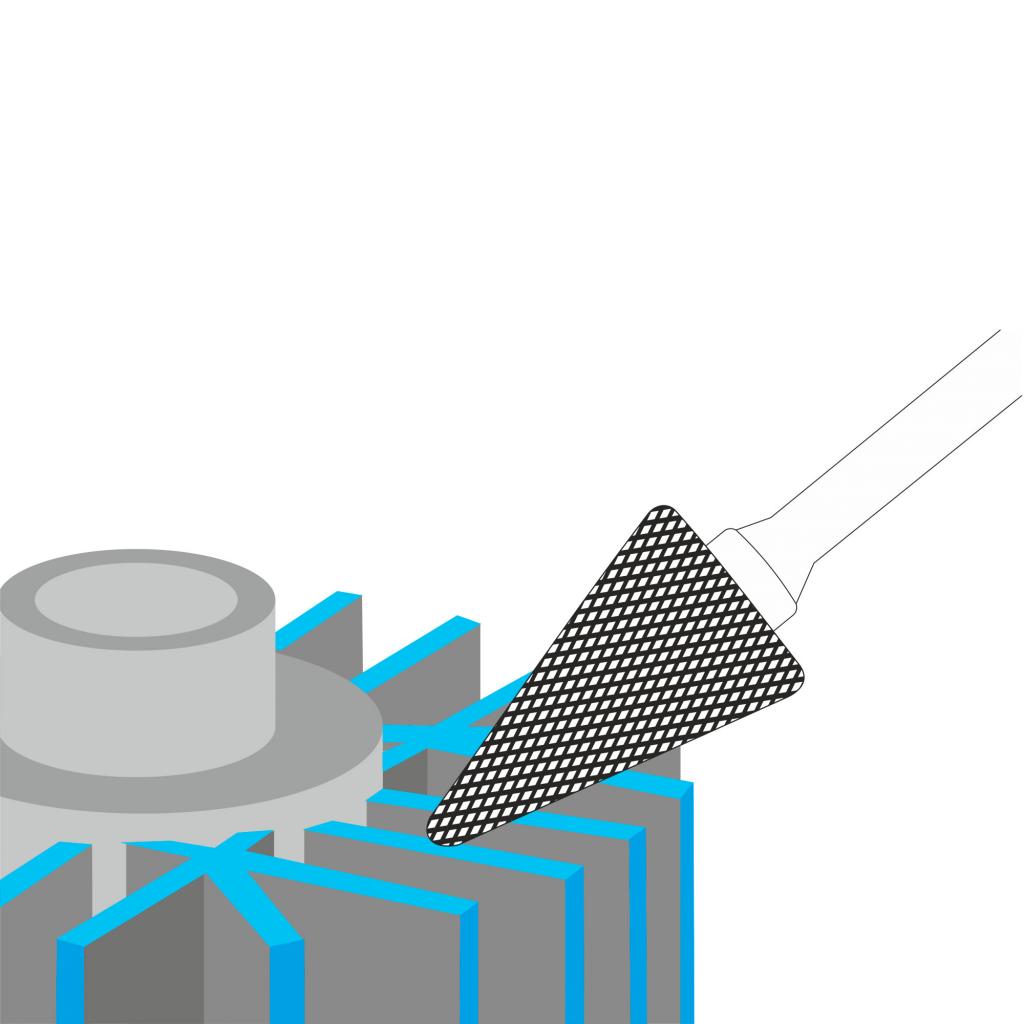

Конические борфрезы с обратными конусами (тип N). Ими обрабатывают углы и пазы.

![15_Обработка заготовки конической борфрезой (обратный конус).jpg]()

Изображение №14: применение конической борфрезы с обратным конусом

Типы заточек (насечек)

Существуют борфрезы с заточками следующих типов.

Заточка-стружколом. Борфрезы с такими насечками применяют для черновой обработки.

Укрупненная. Борфрезы с такой заточкой предназначены для обработки алюминия и иных мягких металлов.

Одинарная. Профиль зуба используется максимально. Борфрезы с одинарными насечками используют для быстрого снятия припусков. Качество обработки — высокое. Стружка получается длинной.

Двойная. Слои металла при использовании инструментов с такой заточкой снимаются легко и точно. Качество поверхности также на высоте.

Улучшенная. Борфрезы с улучшенными насечками предназначены для обработки заготовок из закаленных сталей и для использования при очень высоких требованиях к качеству поверхности.

Алмазная. Борфрезами с такими заточками обрабатывают заготовки из особо твердых материалов. Поверхности получаются очень чистыми.

![16_Борфрезы с алмазными заточками.jpg]()

Фотография №2: борфрезы с алмазными заточками

Материалы для производства борфрез

Материалом для производства хвостовиков борфрез служит среднеуглеродистая легированная сталь. Основная марка — 30ХГСА. А вот головки борфрез изготавливают из различных материалов. Перечислим их.

Инструментальная углеродистая сталь (У10А, У12А). Инструменты из этих материалов отличаются низким сроком службы и стоят недорого. Применяются для обработки изделий их мягких металлов. Устанавливаются на дрели и граверы.

Быстрорежущая сталь Р6М5. Инструментами из этого материала можно обработать практически все марки углеродистых и среднелегированных сталей. Такие борфрезы применяются чаще всего.

Твердые сплавы. Рабочие части обычно изготавливают из металлокерамики (ВК25 и ВК30). Также встречаются изделия с головками из минералокерамики и безвольфрамовых твердых сплавов. Такими борфрезами обрабатывают заготовки из жаростойких и нержавеющих сталей, а также чугуна.

Твердые сплавы с алмазным напылением. Это самый дорогой профессиональный инструмент.

Технология изготовления борфрез

Изготовление борфрез ведется в два этапа.

Изготовление хвостовика для борфрезы.

Один его конец заправляется на шлифовально-обдирочном станке.

Пруток правится на правильно-калибровочном станке.

Конец подрезается, центрируется и отрезается.

Подрезается второй конец.

Протачивается конус и снимается фаска.

На конусе фрезеруется канавка.

К хвостовику припаивается заготовка.

Удаляются остатки флюса.

Хвостовик протачивается по наружному диаметру.

Снимается фаска и подрезается шейка.

Происходят закалка и отпуск.

Хвостовик шлифуется по диаметру.

Рабочая часть шлифуется по наружному диаметру.

Обрабатывается профиль головки.

Шлифуются шейка рабочей части и торец хвостовой части.

Шлифуются зубья борфрезы.

![17_Изготовление борфрезы.jpg]()

Фотография №3: изготовление борфрезы

Применение борфрез

Сфер применения борфрез очень много. Среди них:

снятие облоя и крапа с заготовок;

шлифовка поверхностей, пазов и отверстий;

обработка сварных швов;

выполнение различных технологических операций в труднодоступных местах;

вырезание сложных по форме отверстий;

Борфрезы даже применяют в электронной промышленности, ювелирном деле и полиграфии.

Выбор борфрез по маркировке

Как мы уже сказали, на все борфрезы наносится маркировка. Научим вас ее читать. Маркировка состоит из двух букв и четырех чисел. Это характеристики борфрезы.

Первая буква — тип борфрезы по форме головки.

Первое число — диаметр режущей части.

Второе число — длина головки.

Вторая буква — тип насечки.

Третье число — диаметр хвостовика.

Четвертое число — длина хвостовика.

![18_Маркировка борфрез.jpg]()

Изображение №15: маркировка борфрез

Особенности эксплуатации борфрез и полезные советы

При эксплуатации борфрез соблюдайте следующие правила.

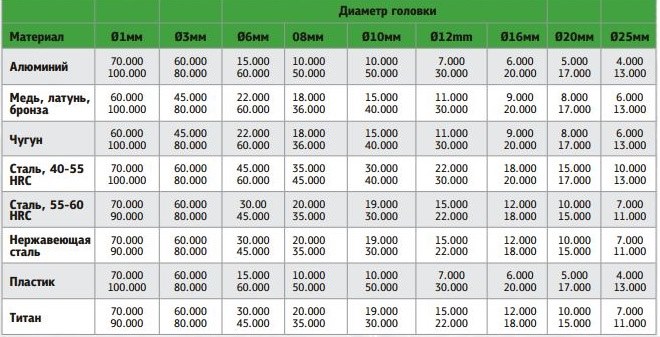

Подбирайте инструмент по материалу головки и типу его насечки в зависимости от твердости обрабатываемой заготовки.

![19_Выбор типа насечки.jpg]()

Соблюдайте скоростной режим обработки. При этом лучше всего приближаться к максимальным значениям. В этом случае вероятность заклинивания значительно снижается.

![20_Скорочтные режимы обработки.jpg]()

Не забывайте о необходимости своевременного нанесения смазочных жидкостей.

Не давите на борфрезу. Это чревато перегревом инструмента.

Вставляйте хвостовики в патроны на максимальную глубину. Проверяйте отсутствие биения.

Соприкосновение хвостовика с обрабатываемой заготовкой чревато поломкой борфрезы.

И последнее. Соблюдайте правила техники безопасности. Работайте в спецодежде, перчатках и защитных очках.

Читайте также: