Срок службы металлических опор

Обновлено: 14.05.2024

Хорошее освещение нужно везде: на территории предприятий, парков, школ, детских садов, мостов, жилых районов, на дорогах и магистралях. Для его обеспечения важны не только осветительные приборы, но и опоры освещения. Изначально они были только деревянными, позднее им на смену пришли железобетонные конструкции. Сейчас изготовители все чаще предлагают металлические.

В этой статье мы расскажем о том, как выбрать опоры освещения и какой из материалов предпочесть.

Сравнительные характеристики стальных и железобетонных опор освещения

Мы сразу исключим из сравнения деревянные опоры освещения, потому что они недолговечны и легко повреждаются. Сейчас на рынке их практически невозможно найти. Сравним стальные и железобетонные конструкции:

- Стальные и железобетонные опоры кардинально отличаются внешним видом. По отношению к бетонным конструкциям каких-либо дизайнерских решений применить не получится, поэтому они выглядят непривлекательно и абсолютно одинаково. Стальные опоры оцинковывают, а потом красят в любой цвет. Они имеют привлекательный внешний вид и отлично смотрятся на дорогах или в черте города.

- По ремонтопригодности бетонные опоры тоже уступают стальным. Первые не ремонтируют вообще. Стальные опоры при небольших повреждениях можно подваривать или красить цинкосодержащей краской.

- К бетонным опорам кабель подводится только снаружи, что повышает вероятность его повреждения. В металлических опорах кабель проложен внутри полой конструкции, поэтому защищен надежней.

- Установка бетонных опор однозначно сложнее из-за их веса.

- Стоимость транспортировки бетонных и стальных опор тоже различается. Бетонные конструкции тяжелее, поэтому для их перевозки понадобится привлечь больше транспорта или совершить большее количество поездок.

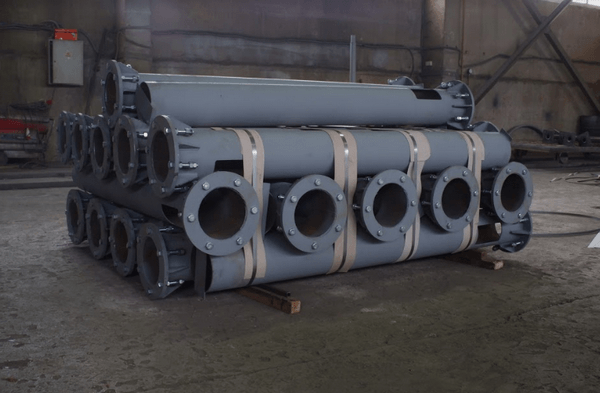

Так пакуют стальные опоры освещения для транспортировки

- Срок службы бетонных опор – около 30 лет. Для оцинкованных стальных опор он превышает 50 лет.

Особенности стальных опор освещения

Стальные опоры освещения могут быть трубчатыми и коническими. Трубчатые изготавливают из стальных труб. Это прочные, долговечные, но тяжелые и достаточно дорогие конструкции. Вместо них удобней использовать конические опоры освещения.

Их изготавливают из листовой стали толщиной 3-6 мм методом гибки с последующей сваркой кромок. Полый ствол опор используют для прокладки питающего кабеля к светильникам. Их высота может варьироваться в пределах 3-16 м. Размер основания и вершины конических опор определяют расчетным путем с учетом требований к их устойчивости.

Конические опоры освещения бывают двух видов:

- Круглоконические. В процессе их изготовления стальной лист сворачивают в конус. Конструкция имеет правильное круглое сечение. Ее вершину используют для крепления венчающего светильника или консолей-кронштейнов. В нижней части опоры прорезают ревизионное окно для размещения автоматов, вводных щитков и прочего.

Элемент стальной опоры освещения с ревизионным окном

- Граненые конические. При их изготовлении стальной лист изгибают до образования правильного многогранника. Чаще всего количество граней равно 8. Осветительные приборы фиксируют с помощью кронштейнов. Ревизионное окно, как и в случае с круглоконическими опорами, размещают в нижней части конструкции.

Конические опоры обоих видов легче, а, значит, экономичнее трубных.

- Круглоконические конструкции надежны и эстетичны, поэтому их чаще используют в декоративных целях.

- Граненые конические опоры обладают лучшей жесткостью за счет наличия граней, поэтому выдерживают бо́льшие нагрузки и могут иметь бо́льшую высоту.

Преимущества стальных конических опор освещения

Можно выделить следующие преимущества стальных конических опор освещения:

- Небольшой вес конструкций. Он достигается за счет конической формы опор.

- Длительный срок службы. Благодаря цинковому антикоррозионному покрытию стальные опоры могут служить более 50 лет. По сроку службы с ними сложно соперничать бетонным, а тем более деревянным конструкциям.

- Простота и высокая скорость монтажа. Такие характеристики опоры приобретают за счет низкого веса и унифицированных способов установки.

- Высокая прочность. Стальные конструкции, изготовленные из листового металла толщиной 3-6 мм, способны выдерживать ветровые нагрузки до 40 м/с и механические нагрузки до 300 кг.

- Привлекательный внешний вид. Он достигается за счет нанесения на поверхность конструкций лакокрасочных материалов любых расцветок.

Заключение

Стальные конические опоры освещения однозначно выигрывают у бетонных за счет невысокой цены в результате низкой металлоемкости, высокой прочности, долговечности и надежности. Кроме того, они требуют меньших затрат при перевозке и их проще устанавливать. По этим причинам стальным коническим конструкциям и следует отдавать предпочтение при выборе опор освещения.

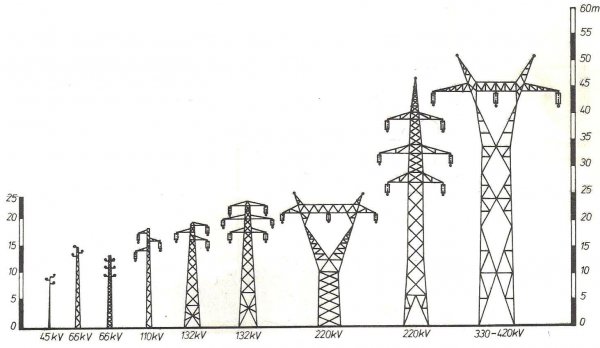

Металлические опоры воздушных линий электропередачи (ЛЭП)

Область применения металлических опор воздушных линий электропередачи (ЛЭП), в основном, определяется рядом существенных преимуществ, выгодно отличающих опоры из металла от опор из дерева и железобетона.

Преимущества металлических опор по сравнению с деревянными следующие:

Больший срок службы ;

Способность противостоять огню и разрушениям от грозовых разрядов в опору ;

Возможность крепления значительно большего числа проводов и практически неограниченная высота опоры ;

Высокая эксплуатационная надежность и простота обслуживания ;

Лучшие условия для заземления и подвески защитных тросов ;

Лучшее архитектурное оформление опоры ;

Большая сборность, позволяющая изготовление целых основных элементов опор или отдельных секций на заводах, что существенно уменьшает трудоемкие работы на трассе. Кроме того, металлические опоры при одинаковых нагрузках и высоте примерно легче деревянных и железобетонных.

Недостатками металлических опор являются:

Необходимость их периодической окраски для предохранения от ржавления ;

Слабое использование грузоподъемности транспортных средств при перевозке опор ;

Необходимость выполнения на трассе специальных работ (сборка, рассверловка и иногда сварка металлических конструкций), что требует наличия квалифицированной рабочей силы разных специальностей и усложняет монтаж ;

Увеличение начальных затрат на сооружение линии.

Опоры из металла выполняются:

на линиях, где требуется высокая эксплуатационная надежность, большой срок службы опоры, а также при двухцепных линиях;

на больших переходах через различные инженерные сооружения или через реки;

в городских и промышленных местностях и в горных районах, где деревянные опоры не размещаются из-за больших размеров в плане.

Конструктивные элементы металлических опор

Металлическая опора состоит из следующих четырех основных конструктивных элементов:

основной колонны или ствола опоры ;

тросостоек или рогов опоры.

Фундамент опоры служит для закрепления ее в фунте и обеспечивает устойчивость опоры. В отдельных случаях фундаменты опор выполняются металлическими.

Основная колонна, являясь опорой для прикрепления траверс и тросостоек на определенной высоте от земли, воспринимает все внешние нагрузки от проводов и тросов и передает их на фундамент.

По конструкции основная колонна, или ствол опоры, представляет собой легкую решетчатую пространственную ферму прямоугольного или квадратного сечения. Почти во всех типах опор размеры поперечного сечения колонны опоры уменьшаются по направлению от низа к верху.

Пространственная ферма, служащая стволом опоры, состоит из:

четырех основных стержней (ребер), называемых поясами, несущими большую часть нагрузки;

системы вспомогательных стержней, или решеток, расположенных в четырех гранях опоры и связывающих между собой пояса;

нескольких систем горизонтальных связей, располагаемых в отдельных поперечных сечениях опоры и называемых диафрагмами.

Места соединения стержней решетки с поясом или между собой называются узлами. Центром узла называют точку пересечения продольных осей стержней, сходящихся в данном узле.

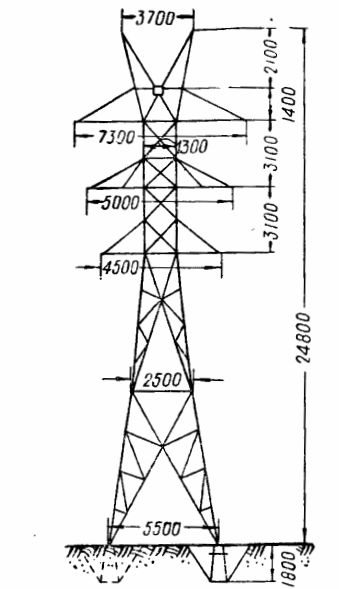

Металлическая промежуточная двухцепная опора

Часть пояса, расположенная между двумя соседними узлами, называется панелью, а расстояние между центрами этих узлов — длиной панели.

Решетки и грани колонны различают по их положению относительно оси линии.

Поперечными или фасадными гранями (решетками) называют грани опоры, располагаемые поперек оси линии, а продольными или боковыми — грани, параллельные оси линии.

Часто решетки двух граней колонны, или даже всех четырех, имеют одинаковую конфигурацию (схему).

Траверсы опоры предназначаются для прикрепления к опоре проводов при помощи изоляторов с арматурой на определенном расстоянии между собой и от ствола опоры.

В большинстве конструкций 35 и 110 кВ опор траверсы выполняются из уголков в виде небольших консольных конструкций треугольной формы, прикрепляемых к стволу опоры. Реже траверсы делаются из швеллеров. Часто траверсы имеют форму длинных пространственных ферм квадратного или прямоугольного сечения.

Тросостойки, или рога, служат для крепления защитных тросов па определенном расстоянии над проводами. Они выполняются в виде легких конструкций, образующих верхнюю часть опоры.

Пространственные фермы, образующие основные части опор, отличаются от обычных строительных металлических ферм:

легкостью осей конструкции, состоящей из стержней, выполняемых почти исключительно из одиночных уголков, часто мелких и средних профилей;

увеличенной в 1,5 — 2 раза гибкостью как отдельных стержней, так и всей фермы в целом;

значительными поперечными размерами фермы и большой ее высотой.

Вследствие отмеченных особенностей металлические конструкции опор воздушных линий электропередачи имеют малый объемный вес, что создает при перевозке низкий коэффициент использования грузоподъемности транспортных средств. Кроме того, наличие в конструкции мелких уголков, с повышенным коэффициентом гибкости, создает значительные трудности сохранения их от повреждений при погрузке, разгрузке и перевозке.

В процессе изготовления и монтажа металлических опор способ соединения стержней имеет не меньшее производственное значение, чем тип конструкции. Как в заводских, так и к монтажных узлах металлических опор применяются следующие соединения стержней:

Способ соединения выбирается в техническом проекте, а при рабочем проектировании опор разрабатываются соответствующие конструкции узлов. Это обстоятельство строительствам следует учитывать и своевременно решать вопрос о способе соединений, наиболее отвечающем условиям сооружения данной линии.

Заклепочные соединения ранее были одним из основных способов соединения стержней в опорах, а в настоящее время, по производственным соображениям, полностью заменены сваркой или болтами не только на монтаже, но даже при заводском изготовлении.

Сварку является одним из распространенных способов соединения стержней при сооружении металлических опор. Небольшая стоимость сварки в заводских условиях, значительное упрощение процесса изготовления сварных конструкций и некоторое снижение их веса обуславливают широкое применение этого способа соединений, имеющего существенные преимущества перед другими.

При изготовлении металлических опор соединение стержней производится почти исключительно электродуговой сваркой. Значительные затруднения с доставкой на пикеты линии сварочных агрегатов, затраты жидкого горючего и обслуживание агрегата квалифицированным персоналом, а также необходимость кантовки при сварке конструкций ограничивают возможность применения сварки на монтаже.

Болтовые соединения используются при монтаже опор на линиях из-за затруднений с производством клепки и электросварки на пикетах.

Использование болтовых соединений в монтажных узлах опор обусловлено рядом следующих преимуществ их перед клепкой и сваркой:

большое упрощение процесса монтажа опор, при котором не требуется кантовки конструкций, специальных инструментов, оборудования или механизмов ;

возможность выполнения болтовых соединений без применения квалифицированной рабочей силы (клепальщиков или сварщиков) ;

существенное уменьшение затраты времени на сборку опор.

К недостаткам соединений на черных болтах относятся:

некоторое снижение надежности болтового соединения против сварного или клепаного, за счет неравномерного распределения усилий между болтами;

значительная затрата метизов (болты, гайки и шайбы), количество и размеры которых больше, чем в равнопрочных клепаных соединениях.

Телеграмм канал для тех, кто каждый день хочет узнавать новое и интересное: Школа для электрика

Если Вам понравилась эта статья, поделитесь ссылкой на неё в социальных сетях. Это сильно поможет развитию нашего сайта!

Срок службы металлических опор

Рассмотрен существующий уровень коррозионной стойкости металлических опор «старых» воздушных линий электропередачи (ВЛ) к воздействиям окружающей среды. Показано, что применение для изготовления опор низколегированных сталей, вместо малоуглеродистых, с целью удовлетворения повышенных требований ПУЭ 7-го издания к устойчивости работы ВЛ в экстремальных климатических условиях, может снизить общую долговечность опор, благодаря возможности протекания процессов коррозионной усталости и коррозионного растрескивания, которые необходимо учитывать при проектировании новых конструкций опор.

В новой редакции ПУЭ обобщенный коэффициент надежности конструкции опор по ветровой нагрузке (без гололеда) принимается 1,3 вместо 1,0 по ПУЭ 6-й редакции. Такое увеличение запаса по ветровой нагрузке приводит к тому, что типовые опоры действующей унификации становятся неприменимыми без переработки проектов. Среди прочего, перспективными вариантами такой переработки проектов проектировщики видят замену стали Ст.3 на низколегированную сталь 09г2с во всех элементах опоры, а также в увеличении сечения некоторых элементов и в изменении класса прочности болтов.

Известно, что Ст.3 это низкоуглеродистая сталь, имеющая ферритную структуру. Сталь же 09г2с является низколегированной марганцово-кремнистой. Низколегированные конструкционные стали содержат до 0,2% углерода и до 2-3 % легирующих элементов. Упрочнение низколегированной стали основано на легировании феррита марганцем и кремнием.

В зависимости от условий эксплуатации и марки стали, используемой для конструкций опор воздушных линий, в материале опоры со временем могут обнаружиться два вида коррозионных процессов: межкристаллитная коррозия и коррозия под механическим напряжением.

В зависимости от агрессивности среды, в которой находятся опоры ВЛ, значения приложенной к ним механической нагрузки, динамики ее изменения и длительности воздействия результатом коррозии под механическим напряжением может быть: сплошная коррозия; ускоренная местная коррозия; коррозионное растрескивание (если нагрузка статическая); коррозионная усталость (если нагрузка циклическая или повторяющаяся).

Для опор ВЛ, несущих статическую нагрузку от веса проводов, тросов, изоляторов и арматуры, а также испытывающих динамические воздействия от ветра, температуры, гололеда, осадков могут проявляться все эти виды коррозионных разрушений.

Однако, первые два вида коррозии могут проявляться лишь в агрессивной атмосфере промышленных зон и приморских районов. Такие коррозионные разрушения в надземной части опор ВЛ легко могут быть обнаружены визуально и измерены штангенциркулем или микрометром. При этом действующий норматив [4] допускает снижение сечения металлических конструкций от коррозии не более чем на 10 % от сечения установленного по проекту.

Место измерения коррозионных потерь выбиралось в зоне активного росообразования, в плохо проветриваемых местах конструкции, в местах повышенного механического напряжения, сварных соединениях.

Поверхность уголков конструкций опор, содержащая первоначально лишь вторичную окалину (прокатную) и защитную окраску, за время эксплуатации изменилась (рис.1). Вторичная окалина, как правило, состоит из трех слоев окислов железа с возрастающей степенью окисления по направлению к внешней поверхности. Нижний слой состоит из закиси железа (FeO), средний - из магнетита (Fe3O4), а верхний - из окиси железа (Fe2O3). Типичная вторичная окалина на листе малоуглеродистой стали толщиной 9,5 мм составляет около 50 мкм и содержит приблизительно 70 % FeO, 20 % (Fe3O4) и 10 % (Fe2O3).

Если бы вторичная окалина обладала хорошей адгезией к металлу, была сплошной и непроницаемой, то она служила бы хорошим защитным покрытием. Однако на практике прокатная окалина быстро растрескивается и местами отслаивается. Наличие такой окалины может замедлить коррозию стали на воздухе на сравнительно короткий период времени, однако затем скорость коррозии начнет возрастать. При наличии достаточного количества влаги вторичная окалина может приводить к питтинговой коррозии, которая хорошо видна на рис1. Глубину питтингов для срока службы 30 - 44 года можно считать незначительной. В среднем она не превышает 0,13 мм, а сами питтинги равномерно распределены по поверхности уголков. Таким образом, потеря сечения несущих металлоконструкций опор не превышает допустимых 10 % от установленного по проекту сечения.

На некоторых опорах в сварных швах косыночной части основания стоек опор обнаруживаются следы щелевой коррозии (рис.2, 3).

Что касается коррозионной усталости и коррозионного растрескивания, то эти два вида коррозионных разрушений, как правило, трудно обнаруживаются визуальными методами и в большей степени зависят от параметров механических воздействий на конструкции опор в период эксплуатации, чем от агрессивности атмосферы. Эти разрушения, влияющие на механические свойства металла опор можно оценивать прямыми методами, основанными на замерах (например, перемещений), испытаниях на прочность конструкций, а также на испытаниях физико-химических свойств образцов, вырезанных из конструкции. Первые способы трудоемки, а многократный отбор образцов материалов для испытаний до разрушения средствами металлографии невозможен. В таких условиях могут быть применены методы определения физико-механических характеристик стали на основе неразрушающих испытаний, в частности на основании исследования акустических параметров - коэффициента затухания и скорости распространения упругих волн в материале.

Коэффициент затухания и скорость распространения упругих волн в различных веществах обычно называют акустическими параметрами этих веществ. Измерение этих параметров в поликристаллических металлах не только позволяет получить информацию об их структурных особенностях, но и оценить упругие характеристики этих металлов.

Рис.1 Поверхность несущего уголка опоры № 2 ВЛ 110 кВ «ЗайГРЭС - Каргали»

(срок службы 43 года) 1 - зона остаточного защитного покрытия металла;

2 - зона коррозионного разрушения металла; 3 - зона пассивного состояния металла

Рис.2 Состояние косыночной части угловой опоры №81 стойка 3 ВЛ 110 кВ «ЗайГРЭС - Каргали» (стрелкой показана сквозное поражение сварного шва щелевой коррозией активизируемой стекающей с опоры дождевой влагой)

Рис.3 Места в косыночной части, способствующие развитию щелевой коррозии металла (Опора № 81 стойка 3)

Наличие изменения механических свойств металла, возможного при межкристаллитной коррозии, коррозионном растрескивании или коррозионной усталости - временного сопротивления разрыву, относительного удлинения, ударной вязкости, наличие трещин в нашем случае проверялось сравнением свойств однотипных элементов опор, эксплуатируемых в сходных условиях, подвергавшихся и не подвергавшихся коррозии. Средний показатель механических свойства элементов опоры, не подвергавшихся коррозии, принимали за 100 %. В качестве неразрушающего метода исследования механических свойств металла использовался акустический способ поверхностного ультразвукового прозвучивания полок несущих уголков опор. Сварные швы также проверялись путем сравнения акустического показателя шва с показателем для целого металла.

Средние значения акустического показателя материала конструкций новых опор и опор со сроком службы 20 и 40 лет, представлены ниже в табл.1. Из этой таблицы следует, что разброс значений скорости прохождения ультразвука находится в пределах ± 2,5 % от среднего значения по всем обследованным объектам, приведенным в таблице. Такое изменение можно считать несущественным с точки зрения изменения механических свойств металла за время эксплуатации опор, тем более, что среднее по всем данным значение скорости прохождения ультразвука (5406,5 мкс) практически совпадает с аналогичным показателем для новых конструкций (5411,2 мкс). Если же сравнивать этот показатель для отдельных опор одной и той же ВЛ, то будет существовать разница для опор, расположенных в лесной и степной зоне. На продуваемых участках трасс ВЛ наблюдается снижение скорости ультразвука материала промежуточных опор на 5-10%. У анкерно-угловых опор эта разница не превышает 2 %.

Таким образом, можно считать, что за время эксплуатации проверенных металлических опор ВЛ, выполненных из малоуглеродистой стали Ст.3, существенных изменений в материале опор не произошло.

В связи с этим, при оценке технического состояния металлоконструкций таких опор, в рассмотрение может браться только потеря их сечения от сплошной, щелевой или ускоренной местной коррозии. Существенное отклонение измеряемых акустических характеристик сварного шва или места пластической деформации конструктивного элемента опоры от аналогичных характеристик целого недеформированного металла также может рассматриваться как дефект.

СТО 34.01-2.2-026-2017Опоры ВЛ деревянные. Общие технические требования

Нормативные сроки службы основных средств

| Группы и виды основных средств | Нормативный срок службы, лет |

| Устройства электропередачи | |

| Воздушные линии электропередачи напряжением от 0,4 до 20 кВ: | |

| на металлических или железобетонных опорах | 33,3 |

| на опорах из пропитанной древесины | 25,0* |

| на опорах из непропитанной древесины | 16,7 |

| Воздушные линии электропередачи напряжением 35 – 110 кВ: | |

| на металлических опорах | 50,0 |

| на железобетонных опорах | 40,0 |

| на опорах из пропитанной древесины | 25,0 |

| Воздушные линии электропередачи напряжением 220 кВ и выше | 50,0 |

| Кабельные линии электропередачи со свинцовой оболочкой: | |

| напряжением до 10 кВ, проложенные в земле, в помещениях | 50,0 |

| напряжением 6 – 10 кВ, проложенные под водой | 25,0 |

| Кабельные линии электропередачи напряжением до 10 кВ с алюминиевой оболочкой: | |

| проложенные в земле | 25,0 |

| проложенные в помещениях | |

| Кабельные линии электропередачи напряжением до 10 кВ с пластмассовой оболочкой, проложенные в земле, в помещениях | 25,0 |

| Кабельные линии электропередачи напряжением 20 – 35 кВ со свинцовой оболочкой | |

| проложенные в земле, в помещениях | 33,3 |

| проложенные под водой | 20,0 |

| Кабельные линии электропередачи напряжением до 110 – 220 кВ маслонаполни-тельные низкого, среднего и высокого давления, проложенные в земле, в поме-щениях и под водой | 50,0 |

| Электродвигатели и дизель-генераторы | |

| Электродвигатели: | |

| с высотой оси вращения 63 – 450 мм | 12,5 |

| с высотой оси вращения свыше 450 мм | 17,9 |

| Дизель – генераторы со скоростью вращения: | |

| до 500 об/мин | 23,8 |

| более 500 об/мин | 16,1 |

| Электроагрегаты типа АД-100С-Т400-Р (АСД-100-Т400-Р) и др. и передвижные электростанции | 8,0 |

| Передвижные железнодорожные электростанции малой мощности (до 9 кВт), дизельные электростанции на автомобильных прицепах и газотурбинные пере-движные электростанции с авиадвигателями, а также передвижные котельные | 9,3 |

| Вагоны – электростанции | 18,2 |

| Прочее силовое оборудование | |

| Реакторы с парогенераторами, трансформаторы силовые | 30,3 |

| Силовое электротехническое оборудование и распределительные устройства (элект. оборудован открытых и закрытых распределительных устройств, выключатели, реа-кторы, шины, измерительные трансформаторы, изоляторы, силовые трансформато-ры, распределительные шины и сборки со всей аппаратурой, преоразователи и др. ) | 22,7** |

| Щиты вводные и распределители | 11,0 |

Продолжение приложения Е

| Ветродвигатели | 13,9 |

| Выпрямители и преобразовательные устройства всех видов, в т.ч. стабилизаторы напряжений всех видов, преобразователи напряжения и частоты, инверторы | 14,0 |

| Аккумуляторы | |

| стационарные кислотные | 17,0 |

| стационарные щелочные | 8,0 |

| переносные кислотные | 3,0 |

| Пускатели ручные и магнитные, фидерные автоматы, жидкостные реостаты, пусковые агрегаты, трансформаторы осветительные | 4,5 |

| Подстанции передвижные, ящики распределительные высоковольтные, преоб-разовательные подстанции, конденсаторы, выпрямители всех типов; трансфор-маторы и трансформаторные подстанции | 9,5 |

| Реверсоры переменного тока высокого напряжения от 3 до 12 кВ | 7,0 |

| Пускатели электромагнитные, взрывозащищенные (нереверсивные типа ПВ и ПВИ на ток 63, 250, 320, 114А, ПВВ и ПМВИ, реверсивные типа ПВИР). Комп-лектные устройства управления взрывозащищенные и рудничные (типа СУВ-350, КУУВ-350 и др.) | 6,2 |

| Аппаратура защиты и техники безопасности (типа АЗАК-380, АЗАК-660, АЗШ-3, РУ-380 и др.) | 5,0 |

| Машины и оборудование для укладки кабелей | |

| Навесное оборудование кабелеукладчиков самоходных гусеничных, кабелеук-ладчики несамоходные колесные и болотные, легкие и тяжелые; кабельные транспортеры колесные | 3,0 |

| Кабельные машины для размотки и укладки кабелей | 6,0 |

| Машины и оборудование для электрогазосварки и резки | |

| Источники питания для электросварки (агрегаты передвижные с двигателями внутреннего сгорания, генераторы, преобразователи, трансформаторы) | 8,0*** |

| Механизированное электросварочное оборудование (автоматы и полуавтоматы, установки для дуговой сварки, наплавки и электрошлаковой сварки) | 9,1 |

*Для линий на опорах из пропитанной древесины, построенных до 1990 года, применяется коэффициент 0,7.

**Для оборудования мачтовых и комплексных трансформаторных подстанций 6-35/0,38 кВ открытой установки применяется коэффициент 0,7.

***Для агрегатов передвижных с двигателем внутреннего сгорания, используемых в нефтегазовой промышленности, применяется коэффициент 0,8.

Элемент стальной опоры освещения с ревизионным окном

Рассмотрим преимущества и недостатки опор из различных материалов для ВЛ напряжением 0,4-10 кВ.

Железобетонные опоры

Преимущества

Недостатки

- для перевозки автотранспортом стоек с территории завода-изготовителя на места их установки необходимы специальные полуприцепы с длиной до 12 метров. К сожалению, в настоящее время стойки перевозят на бортовых автомобилях с прицепом-роспуском, который предназначен для перевозки металлических труб или других нехрупких материалов, но отнюдь не железобетонных опор;

- при развозке по пикетам при новом строительстве или выборочной замене опор при проведении капитального ремонта необходим автомобильный кран для поштучной разгрузки опор или установки стоек с опоровоза сразу в котлованы;

- сложность демонтажа железобетонных опор. Даже если руководство РАО «ЕЭС России» добьется (что маловероятно) в Госгортехнадзоре разрешения выдергивать железобетонные опоры как защемленный неопределенный груз, выполнять подобную работу будет очень трудоемко и опасно. Конечно, можно сломать опору у поверхности земли – это несложно, при хорошем толчке опора упадет под своим весом. А что дальше? Тогда практически в каждом электросетевом предприятии необходима довольно сложная установка для разрушения стойки и высвобождения металлического каркаса, сделанного из высокопрочной легированной стали. Но и в этом случае возникнут проблемы: металл-то можно пустить в повторную переплавку, а с осколками бетона будет очень сложно. Асфальтовые заводы, думаю, откажутся от них, т.к. на дорогах они будут своими острыми углами повреждать автомобильные покрышки. Полная же утилизация станет довольно дорогостоящей;

- обслуживающий персонал электросетевых предприятий с большим опасением работает на линиях с железобетонными опорами, и не без оснований – нередки случаи срыва монтеров с верхней части опоры

Деревянные опоры

- простота обслуживания – электромонтер легко и безопасно поднимается на опору и спускается с нее;

- большая механическая прочность при воздействии стихийных явлений (порывистый ветер, гололед);

- не требуют бережного обращения (в допустимых, естественно, пределах) при перевозке, разгрузке, складировании, установке в котлованы;

- при необходимости доставки опор в аварийных ситуациях или при невозможности подъезда к месту установки, погрузка, разгрузка и установка опор осуществляется вручную;

- для увеличения срока службы можно производить дополнительное антисептирование в местах, подверженных более интенсивному гниению;

- большое количество опор при перевозке на автомобиле (до 60 штук за один рейс);

- простота утилизации;

- дерево – восполнимый природный материал, хорошо гармонирующий с естественным окружением;

- пропитанные антисептиком опоры (без нарушения технологического цикла и технических условий) могут служить 40 лет и более;

- низкая стоимость по сравнению с железобетонными стойками.

- наличие вредных веществ в воздухе рабочей зоны. Степень вредности зависит от пропиточного состава и может быть с 1 по 4 класс опасности (пример: бензин и керосин относится к 4 классу);

- при заготовке бревен для стоек необходима подборка по диаметрам и сбегу (конусности) под размеры монтерских когтей;

- для получения качественной пропитки и требуемого срока эксплуатации опоры необходимы зимняя рубка (с декабря по март) и атмосферная предпропиточная сушка бревен под навесом не менее 6 мес. При этом на период атмосферной сушки надо проводить антисептирование поверхности бревен от поражения биологическими агентами.

Металлические опоры

Применение металлических опор целесообразно лишь в условиях небольших городов, на территориях парков, школ, стадионов, с применением (при отсутствии запретов ПУЭ) самонесущих изолированных проводов.

Опоры должны быть оцинкованы методом горячего цинкования. При этом подземную часть стойки и 20-30 см надземной части необходимо при монтаже дополнительно обрабатывать гидроизоляционными материалами. Кроме того, при транспортировке каждую опору необходимо перевозить в отдельной упаковке, исключающей повреждение слоя цинка.

Читайте также: