Срок службы металлической цепи

Обновлено: 16.05.2024

Шарниры цепи изнашиваются от взаимного скольжения их соприкасающихся поверхностей. Износ шарнира определяется давлением на сопряженных поверхностях, состоянием этих поверхностей как по обработке и твердости, так и по условиям эксплуатации (характеристикой смазки, степенью и видом загрязнения и т.д.), величиной пути трения, обусловливающей работу трения, скоростью скольжения деталей шарнира относительно друг друга и скоростью движения цепи, обусловливающей как скорость скольжения, так и ритм изменения нагрузок и перемещений.

Допускаемая нагрузка на цепь по долговечности на износ

где F - площадь соприкосновения деталей шарнира;

pД - максимальное допускаемое давление в шарнире цепи;

К2 - коэффициент режима работы привода.

Таблица - Допускаемые давления (мПа) в шарнире цепи

| Условия работы конвейера | Скорость цепи, м/с | |

| До 0,2 | От 0,2 до 0,3 | Свыше 0,3 |

| Хорошие | ||

| Средние | ||

| Тяжелые |

Расчетная нагрузка, действующая на цепь

Если ходовая часть привода имеет одну цепь, то для нее из условий прочности

где SP - максимальное статическое натяжение цепи, определяемое по тяговому по номинальной нагрузке привода;

SДин - максимальная динамическая нагрузка на цепь;

K6 - коэффициент динамических нагрузок .

Расчетная нагрузка на одну цепь при определении несущей способности цепи

где SР.М - максимальное статическое натяжение цепи, определяемое по тяговому расчету при максимально возможной нагрузке привода.

где η - общий КПД приводного механизма;

N - номинальная мощность двигателя привода;

KМ.П - коэффициент пускового момента;

V - скорость цепи привода.

Если привод не имеет предохранительного устройства (муфта предельного момента или срезной палец), двигатель соединяется с механизмами привода муфтой постоянного момента и пускается непосредственным включением без пускорегулирующего устройства, то значение КМ.П принимают по перегрузочной способности электродвигателя при пуске; в этом случае КМ.П = 1,8…2. Если привод имеет предохранительное устройство (например срезной палец) или двигатель соединен с механизмом муфтой скольжения (гидромуфтой) или пускается с дополнительным пускорегулирующим устройством, то КМ.П = 1,3.

Расчет на усталость и износ ведется по натяжению SР.П.

Если привод имеет две цепи, то расчетная нагрузка на одну цепь

где SР2 - расчетная нагрузка на ходовую часть, определяемая в соответствии со способом расчета;

СН - коэффициент неравномерности распределения нагрузки между тяговыми цепями; при одной цепи СН = 1, при двух цепях СН = 1,6…1,8 в зависимости от точности изготовления цепей и монтажа привода.

Срок службы цепи

Основным критерием определения срока службы цепи является предельное увеличение шага цепи по зацеплению на приводе. Нормы допускаемого увеличения шага цепи различны для каждого типа и обычно задаются в стандартах или технических условиях в пределах 3…6 % от номинального шага цепи по зацеплению. Шарниры цепи изнашиваются при взаимном скольжении деталей шарнира при их повороте на входе и выходе звеньев цепи с поворотных устройств.

Износ (см) шарнира цепи в направлении ее шага за полный оборот

где n - число поворотных устройств;

Si , Si+1 - натяжения цепи на входе и выходе с каждого поворотного устройства от 1 - го до n - го;

li - путь трения при повороте звеньев цепи на поворотном устройстве;

φi - удельный износ цепи в направлении ее шага на 1 Н действующего усилия в 1с на 1 см пути трения, см/(Н·с·см) - определяется экспериментально для каждого типоразмера в соответствии с условиями эксплуатации;

tBi - время скольжения шарниров цепи при повороте звеньев.

Прогнозируемый срок службы цепи (ч)

где ΔД - максимально допускаемое увеличение шага цепи по условиям зацепления за весь срок службы цепи, в среднем ΔД = (0,03…0,06)t;

Новое исследование выносливости и долговечности цепей

Как изнашиваются цепи?

Износ цепи — это удлинение её звеньев в процессе работы. Вот так просто. Истирание пинов и износ барабанов тоже вносят свою лепту.

С вытягиванием цепи происходит повышенный износ передних и задних звезд, именно поэтому некоторые велосипедисты гоняют две или три цепи по кругу проезжая на каждой по 300-600 километров, после чего производят замену.

Таким образом удается на одной кассете проехать, как бы, тройной ресурс. Если ездить на одной цепи, а потом установить новую, она может начать проскакивать на передних или задних звездах. Поэтому во многих мастерских с заменой цепи производят и замену кассеты, а передние звезды живут, как правило, дольше.

Влияет на износ цепи великое множество факторов: наличие качественной смазки, отсутствие пыли и грязи, своевременный уход с мойкой и чисткой, стиль катания, условия хранения велосипеда, влажность климата. список можно продолжать до бесконечности, мы же назвали основные причины.

При условии бережного отношения, цепь может пройти расстояние и больше паспортного. Если же условия эксплуатации довольно агрессивные в силу разных причин, то полный износ может произойти даже через 1000 километров.

Личный опыт подсказывает, что на цепочке KMC X9 можно отъездить 5000 километров и она еще будет иметь небольшой ресурс, при условии тщательного ухода и своевременной чистки наряду со смазкой.

Да, личный опыт коснулся 9-скоростной цепи, однако популярностью обрастают цепочки на 11 скоростей.

Какие цепи тестируются?

Чтобы разобраться в вопросе долговечности 11-скоростных цепей разных производителей, потребовалось участие инженеров с завода Connex, что в Германии, специального оборудования и 80 дней времени. В испытаниях участвовало 13 образцов:

Campagnolo Record

Connex 11sX, 11sB, 11s0

FSA N11

KMC X11SL Gold, X11-93, X11SL DLC

Shimano HG 901, HG 701, HG 601

SRAM PC–XX1, PC–1110

Условия испытаний.

Каждая цепь устанавливается в машину с электроприводом на (переднюю) звезду из твердой стали на 52 зуба, потом проходит через заднюю звезду на 17 зубов на расстоянии 400 мм от передней.

Далее цепь натягивается, так имитируется нагрузка райдера весом 70 кг, поднимающегося в горку с градиентом 8% на велосипеде весом 8 кг при скорости 13 км/ч (каденс 90 об/мин).

Для имитации перекоса цепи на кассете шириной 40 мм, предусмотрено осевое перемещение малой звезды на 20 мм в каждую сторону относительно центра.

Во время теста цепи поливаются водой, маслом и посыпаются песком.

Все испытываемые цепи делятся пополам и соединяются с эталоном (Connex 11sX), так как результаты тестов оного есть в большом количестве.

Если значения проводимых тестов будут отличаться от эталонных, то процесс будет остановлен и произведутся изыскания на предмет ошибок в настройках станка.

На цепочке ставится отметка закаленным стальным стержнем, чтобы сохранить неизменной ее ориентацию при повторной установке, так как каждый день она снимается для измерений.

Первый пуск каждого образца происходит с нагрузкой в 70 килограммов в течение 5 часов на заводской смазке. Таким образом осуществляется обкатка цепи, во время которой притираются и полируются все её составные элементы.

На заметку гонщикам — всего два часа обкатки новой цепи позволяют сэкономить 1-2 Вт энергии благодаря полировке и притирке её элементов.

По окончании обкатки цепь промывают растворителем и снимают размеры, после чего начинается испытание.

Цикл теста длится три дня: первый — движение без перекосов; второй — заднюю звезду смещают влево относительно центра на 20 мм; третий — заднюю звезду смещают вправо от центра на 20 мм.

Далее цикл многократно повторяется, пока весь тест не будет завершен.

Замеры длин образцов проводятся ежедневно. Каждый из них натягивается с усилием 10 кг, что составляет 1% от усилия разрыва, на измерительном столе с нониусом (верньером) и через увеличительное стекло фиксируется результат с микрометрической точностью.

Средняя длина цепи в трансмиссии 50/34 с кассетой 11-29 составляет 108 звеньев или 1371,6 мм. Без замка длина уменьшается на одно звено и составляет уже 1358,9 мм.

При удлинении образца на 1% или 13,6 мм, тест останавливается.

Звезды для испытательной машины изготовлены на заводе Connex, для каждой новой цепи использовались новые.

Для чистоты эксперимента доступ в комнату имеет только один техник.

Аварийная остановка станка в случае спадания цепи предусмотрена с помощью специального датчика.

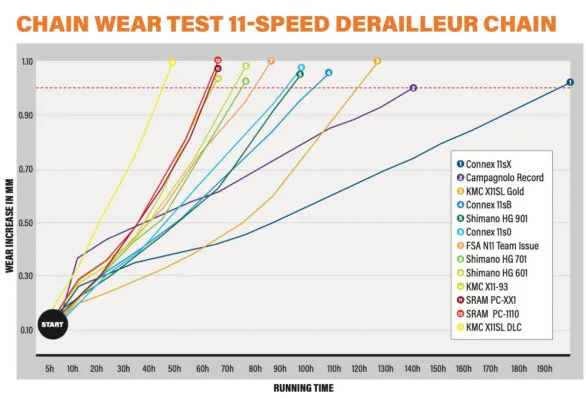

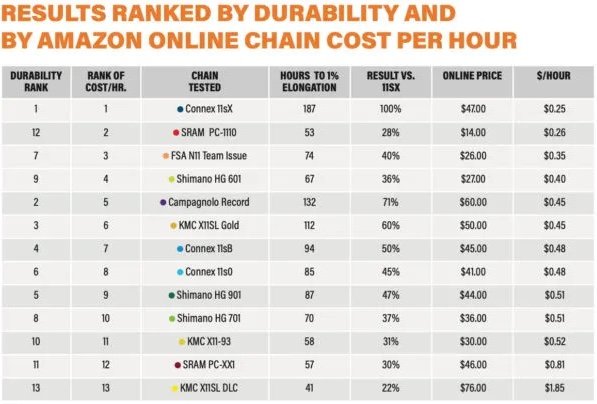

Результаты испытаний

Начинается самое интересное.

Цепочке Connex 11sX, с пинами из нержавеющей стали, потребовалось 187 часов для удлинения на 1%, а вот у DLC KMC X11SL на это ушёл всего 41 час.

Чтобы внести некоторую ясность, составлена таблица, отображающая стоимость за один час использования каждой цепочки. Суть проста: берем стоимость и делим её на количество рабочих часов, которые она обеспечивает.

Из таблицы видно, что дорогая цепь может оказаться значительно дешевле в эксплуатации, чем ее дешевые конкуренты.

Значения стоимости использования варьируются в пределах от 0,28 долл./час для SRAM PC-1110 до 2,93 долл./час для KMC X11SL DLC.

Справедливости ради стоит отметить, что KMC является исключительно гоночным вариантом, который не призван работать долго, но призван сэкономить вес. Для обеспечения низкого показателя веса применяются пластины звеньев с прорезями и полые пины.

Реальные показатели стоимости эксплуатации окажутся меньше, ведь тест проводился с постоянной имитацией подъема на горку с градиентом 8%, что с реальностью никак не коррелируется, но позволяет экономить много времени на испытаниях.

К тому же, постоянно подливалась вода, масло и подсыпался песок, образуя агрессивную и абразивную составляющие.

Если вы являетесь бережливым велосипедистом, который содержит трансмиссию в чистоте и смазке, ездит не только в гору, то реальный срок службы цепи выйдет далеко за пределы результатов, полученных в лаборатории. Даже при условии замены цепи на удлинении в 0,75%.

Ответы производителей.

Конечно, грех не донести полученные результаты до производителей, чьи цепи подверглись тщательному изучению. Вот, что они ответили:

Connex 11sX впереди всех по долговечности благодаря применению нержавеющей стали для роликов и внутренних пластин звеньев.

Существуют и другие технологические решения и материалы, способствующие таким высоким результатам.

Модель 11sB также содержит нержавеющую сталь в роликах и внутренних звеньях, но при этом ходит немного меньше, хоть и оставляет позади всех конкурентов (кроме Campagnolo Record). Дело здесь в том, что часть долговечности отдали в угоду красоте, сделав внешние пластины черными, а пины золотистыми.

Думается, что за такой магнит для цыпочек цена невысока.

Все пины Connex имеют шероховатость поверхности на уровне 1,5 мкм, тогда как для всей индустрии нормой считается 4-6 мкм. Твердость поверхности также на высоте. Гладкие и твердые пины позволяют служить цепям намного дольше.

Campagnolo отличается тем, что дизайн и производство цепей происходит полностью в Виченце.

Пресс-формы, которые мы проектируем и изготавливаем сами, формируют ступенчатые внешние и внутренние звенья. После штамповки детали отправляются в цех термической обработки, где они приобретают необходимые характеристики твердости и прочности. Далее следует гальванический цех, где на детали наносится защитное покрытие от атмосферных воздействий.

После всех этих процедур детали отправляются на автоматическую сборочную линию, управляемую компьютером. За ней следует линия смазки, где под воздействием высокой температуры и ультразвука лубрикант попадает в самые труднодоступные места.

Прямой контроль каждой операции позволяет Campagnolo обеспечить 100% контроль всего производственного процесса.

Внимание к каждой детали этой области интерфейса, где соединяются различные детали, позволяет нам повышать производительность без ущерба долговечности.

Мда, ответ не очень-то и живой, и немного непонятный. Старался сохранить текст оригинала, а понять его невозможно в паре последних предложений. Никак. Наслаждайтесь)

SRAM уже много лет совершенствует протокол испытания цепей.

Благодаря исчерпывающим лабораторным и полевым тестам мы прекрасно осведомлены, что получить правдивые результаты довольно сложно.

Незначительное изменение в количестве, типе и процессе нанесения загрязняющего вещества может кардинально изменить результаты таких тестов.

Наши испытания показывают существенную разницу в результатах износа PC-1110 и XX1 Hard Chrome, что подтверждается откликом рынка.

А вот такой ответ уже интересен. Хочется согласиться, что незначительные перемены, о которых говорит SRAM, могут изменить конечный результат. Впрочем, учитывая недолговечность их цепей в проведенных тестах, ответ ожидаем.

Мы благодарны за то, что вы включили наш продукт в свой тест и поделились результатами. Процедура тестирования выглядит прозрачной и убедительной.

Как и любая компания, мы хотели бы себя видеть на лидирующей позиции и отмечать улучшения, но в целом, результаты нас устраивают, и мы находим их позитивными.

FSA всегда была компанией, чей продукт ориентирован на качество, надежность и их повышение.

Без комментариев.

Протокол теста может указывать на различия между брендами, но он не создает условий, приближенных к реальным. Большинство цепей ходят намного дольше до 1%-го удлинения.

Выбор цепи не заканчивается на сопротивлении удлинению. Использование цепей Shimano с передними звездами и кассетами Shimano — единственный способ добиться наилучшего качества переключения передач.

Как переднее, так и заднее переключения являются процессами, в которых участвуют несколько компонентов. Просто, даже, не существует стандартной формы цепи, которую можно с легкостью внедрить. Асимметрия цепей Shimano является убедительным доказательством того, что цепи сторонних производителей не будут работать в трансмиссии Shimano так же хорошо.

Shimano разработала трансмиссию, которая уравновешивает важные для гонщиков факторы. Когда вы снимете цепь с испытательной машины и установите её на реальный велосипед, мы сможем аргументировано доказать, что наши цепи являются лучшими в отрасли.

Специалисты из Shimano не верят, что стоимость за километр или час использования может быть точной и не рекомендует ее включать в список.

Что жжжж, а ответ-то неплохой японцы написали)

Хочется сказать, что это предсказуемый ответ аутсайдера, но аргументация вполне убедительная приведена.

Срок службы металлической цепи

ЦЕПИ ГРУЗОПОДЪЕМНЫЕ КАЛИБРОВАННЫЕ ВЫСОКОПРОЧНЫЕ

Calibrated lifting chains of high strength.

Specifications

МКС 21.220.30

53.020.30

ОКП 41 7330

Дата введения 2002-01-01

1 РАЗРАБОТАН Межгосударственным Техническим комитетом МТК 16 "Краны, подъемные устройства и соответствующее оборудование"

ВНЕСЕН Государственным комитетом Украины по стандартизации, метрологии и сертификации

2 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол N 11 от 23 апреля 1997 г.)

За принятие проголосовали:

Наименование национального органа по стандартизации

Госстандарт Республики Беларусь

Госстандарт Республики Казахстан

3 Настоящий стандарт соответствует международным стандартам ИСО 1834-80* "Цепи короткозвенные грузоподъемные. Общие условия приемки", ИСО 3077-84 "Цепи короткозвенные грузоподъемные. Цепи класса Т(8) калиброванные для цепных полиспастов и другого грузоподъемного оборудования", ИСО 7592-83 "Цепи подъемные со звеньями из стали круглого сечения калиброванные. Указания по правильному применению и обслуживанию" в части ряда калибров, предельных отклонений размеров, прочностных характеристик, технических требований, правил приемки и требований эксплуатации.

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - Примечание изготовителя базы данных.

Приложение А соответствует международному стандарту ДИН 5684-Т N 84 "Цепи стальные круглозвенные калиброванные, прошедшие испытания, класса 8" в части ряда калибров (кроме калибра 22 мм), предельных отклонений размеров и массы цепей

5 ВВЕДЕН ВПЕРВЫЕ

6 ПЕРЕИЗДАНИЕ. Май 2006 г.

1 Область применения

Настоящий стандарт распространяется на сварные калиброванные высокопрочные цепи (далее - цепи), предназначенные для работы на звездочках в цепных талях и других грузоподъемных устройствах.

Цепи, изготовленные в соответствии с настоящим стандартом, не могут быть использованы в качестве стропов.

Настоящий стандарт устанавливает технические требования к цепям класса прочности Т(8) с напряжением при разрушающей нагрузке не менее 800 МПа.

Требования настоящего стандарта являются обязательными.

2 Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие стандарты:

ГОСТ 9.014-78 Единая система защиты от коррозии и старения. Временная противокоррозионная защита изделий. Общие требования

ГОСТ 5639-82 Стали и сплавы. Методы выявления и определения величины зерна

ГОСТ 14192-96 Маркировка грузов

ГОСТ 15150-69 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

ГОСТ 15841-88 Ящики деревянные для продукции сельскохозяйственного и тракторного машиностроения. Технические условия

ГОСТ 15846-2000* Продукция, отправляемая в районы Крайнего Севера и труднодоступные районы. Упаковка, маркировка, транспортирование и хранение

* Вероятно ошибка оригинала. Следует читать: ГОСТ 15846-2002. - Примечание изготовителя базы данных.

ГОСТ 25835-83 Краны грузоподъемные. Классификация механизмов по режимам работы

ГОСТ 28840-90 Машины для испытания материалов на растяжение, сжатие и изгиб. Общие технические требования

В настоящем стандарте применяют следующие термины с соответствующими определениями:

3.1 калибр цепи: Номинальный диаметр стального прутка, из которого изготовлено звено цепи.

3.2 шаг цепи: Номинальный размер внутренней длины звена.

3.3 номинальная длина цепи: Длина отрезка цепи, равная произведению шага цепи на число звеньев.

3.4 контрольный отрезок: Отрезок или участок цепи с заданным числом звеньев, на котором проводится измерение допускаемых предельных отклонений его номинальной длины.

3.5 технологическая испытательная нагрузка: Растягивающее усилие, которому подвергается цепь в процессе изготовления и после приложения которого проводят осмотр цепи и выбраковку звеньев.

3.6 приемочная пробная нагрузка: Растягивающее усилие, которому подвергается цепь только при периодических испытаниях и по требованию потребителя.

3.7 измерительная нагрузка: Растягивающее усилие, которому подвергается контрольный отрезок во время измерения его длины.

3.8 разрушающая нагрузка: Наименьшее растягивающее усилие, при котором происходит разрыв образца цепи при испытании.

3.9 общее удлинение при разрыве: Относительное увеличение длины образца цепи в момент разрыва, выраженное в процентах.

3.10 напряжение: Отношение растягивающего усилия к площади поперечного сечения звена при его номинальных размерах.

4 Основные параметры и размеры

4.1 Основные размеры

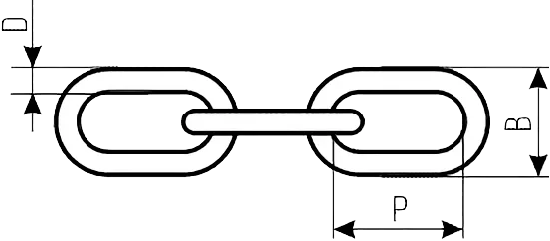

4.1.1 Основные размеры звеньев цепей должны соответствовать указанным на рисунках 1 и 2 и в таблице 1. По согласованию с потребителем допускается изготовлять цепи размерами, указанными в приложении А.

- внутренняя ширина звена; - наружная ширина звена; - шаг цепи; - калибр

Рисунок 1 - Калиброванная цепь

- калибр; - диаметр материала, измеренный в месте сварки; - толщина звена в месте сварки; - длина сварного шва в каждую сторону от середины звена

Грузовая цепь

Одним из основных видов сырьевого материала для изготовления строп являются цепи. Несмотря на появление новых видов грузовых строп, способных конкурировать с цепными стропами на рынке грузоподъемных приспособлений, цепи до сих пор востребованы и широко применяются благодаря своим исключительным качествам.

К основным положительным качествам цепей и цепных строп можно отнести:

- Долговечность. Срок службы строп исчисляется годами и десятками лет.

- Высокая гибкость. Звенья цепи лежат во взаимно перпендикулярных плоскостях, это обеспечивает подвижность и гибкость во всех направлениях по всей длине стропа.

- Высокая устойчивость к агрессивным условиям окружающей среды.

- Возможность использования строп при высоких температурах и открытом огне.

- Возможность строповки грузов с острыми кромками без использования средств защиты.

- Ремонтопригодность строп. Вышедшие из строя звенья и отрезки цепи можно заменить на аналогичные с помощью соединительных элементов.

При этом цепные стропы имеют ряд существенных недостатков, ограничивающих их использование. Главным недостатком является собственный вес строп, при одинаковой грузоподъемности он значительно больше в сравнении с канатными или текстильными.

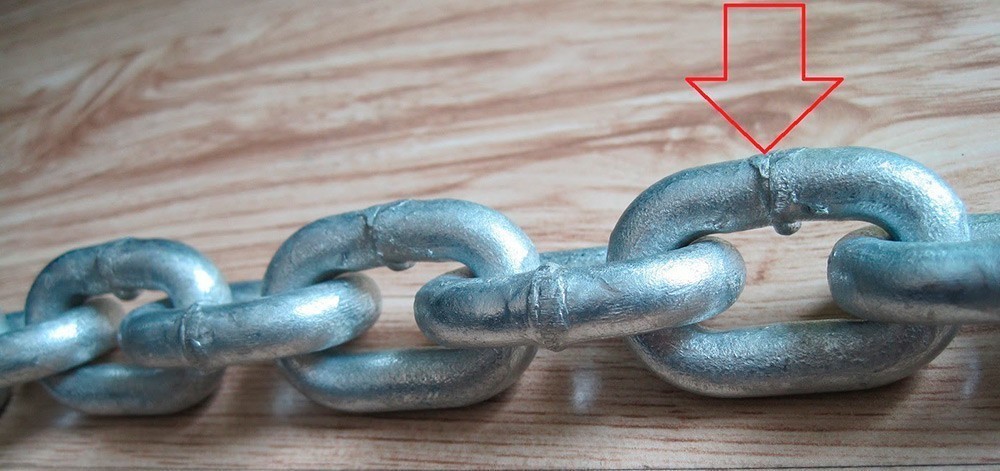

Также немаловажным недостатком является сложность осмотра и выявления повреждений. Значительная доля обрывов цепи происходит не вследствие перегруза, а из за значительной усталости металла, накапливающейся в течении эксплуатации. Обнаружить внутренние повреждения и микротрещины при визуальном осмотре невозможно, поэтому предупредить обрыв крайне сложно. Сам же обрыв происходит практически мгновенно.

Правилами безопасности оговариваются нормы браковки строп при удлинении звена цепи более 3% от первоначального размера и при уменьшении диаметра сечения звена цепи более 10%.

Цепи грузовые как основа для изготовления строп

Цепь это гибкое изделие, состоящее из отдельных соединенных последовательно овальных жестких звеньев расположенных взаимно перпендикулярно использующиеся в качестве грузовых и тяговых элементов.

Грузовые стропы должны изготавливаться в соответствии с требованиями РД 10-231-98 (РД-10-33-93 с изм. 1 1998), Правила устройства и безопасной эксплуатации грузоподъемных кранов ПБ 10-382-00, а также конструкторско-технологической документации. Общие требования к цепям, применяемым при изготовлении строп, сводятся к следующему: при проектировании цепных стропов должны использоваться круглозвенные цепи, коэффициент запаса прочности цепи по отношению к нагрузке отдельной ветви стропа должен быть не менее 4 (п. 2.19.4 ПБ 10-382-00).

Цепь для грузовых строп изготавливается из низкоуглеродистой стали и должна соответствовать ГОСТ 228 «Цепи якорные». В зависимости от типа исполнения можно выделить цепи:

- Сварные, пластинчатые, шарнирные, специальные.

- Калиброванные и некалиброванные.

- Короткозвенные и длиннозвенные.

- Нормальной, повышенной и высокой прочности.

Согласно руководящим документам в качестве грузовой используются сварные круглозвенные цепи, именно данный вид цепей способен выносить нагрузки, возникающие в процессе подъема и перемещения грузов.

По точности изготовления сварные цепи подразделяют на калиброванные и некалиброванные. Калиброванные цепи в процессе их изготовления имеют более жесткий допуск — допускается отклонение размеров до 3% от регламентированных, для некалиброванных цепей допускается отклонение до 10%. Калиброванные цепи можно использовать для работы со звездочкой и зубчатыми барабанами, имеющими специальные гнезда, в то время как некалиброванные предназначены для работы с гладкими блоками и барабанами. В качестве грузовых возможно использование цепей обоих видов.

В зависимости от размера звена, цепи изготавливают длиннозвенные и короткозвенные. Длиннозвенные цепи более подвижны, их легко удлинить или укоротить, образовать петлю методом «звено в звено», однако она не рассчитана на высокие нагрузки. В связи с этим в качестве грузовых гораздо чаще используются короткозвенные цепи.

Круглозвенные цепи могут изготавливаться нормальной прочности и повышенной прочности из легированных сталей с использованием термообработки, что позволяет добиться большего разрывного усилия и повышенной износостойкости. Высокопрочные цепи отличаются меньшей массой и размерами, увеличенным сроком эксплуатации.

При изготовлении цепь маркируется следующим образом: наименование (цепь, цепь с распорками, цепь с буртиком), тип цепи (А — короткозвенная, Б — длиннозвенная), класс качества, калибр (номинальный диаметр прутка) и шаг звена (внутренняя длина звена цепи). Например: цепь круглозвенная сварная некалиброванная А2-3-8×24 ТУ ВКФР 303613.005-2005.

Как правильно подобрать якорную цепь?

Приведенная ниже информация поможет вам определить, подходит ли наша цепь для вашей ситуации. При составлении данного руководства была использована информация из технической документации производителей.

Яхты, катера, лодки и другие небольшие плавательные средства для рыбалки, туризма, отдыха на воде большую часть времени проводят на якоре. Какие цепи могут использоваться с якорными лебедками и могут быть брошены в пресную или морскую воду, а затем погружены в ил?

HDG (горячий цинк) или AISI 316.

HDG является наиболее распространенным покрытием для якорной цепи, полученное путем ее погружения в расплавленный цинк. Нержавеющая сталь AISI 316 непомерно дорогая, но выглядит красивее в сочетании с нержавеющим якорем. Недостатком нержавеющей цепи является то, что она при погружении в соленую воду со временем покрывается ржавчиной. Важно периодически промывать ее в пресной воде, а также и цепной ящик для ее хранения. Чем чаще, тем лучше.

Размер (калибр) цепи:

Это диаметр проволоки (D), используемой для изготовления звена.

Короткое звено

Эта характеристика описывает тип цепи – короткозвенная. Она лучше подходит для использования с якорем и якорной лебедкой, чем длиннозвенная, в связи с особенностью шага звена и формы.

Это размер внутренней длины звена. Для обозначения шага производители часто используют букву «P», например, P=24 мм.

Это наружная ширина звена цепи, B.

Спецификация:

Это стандарты, которым должны соответствовать цепи. Они находятся в ведении Международной организации по стандартизации (ISO).

DIN 766 и ISO 4565 - это европейские стандарты на цепи для якорей, которые традиционно подходят для использования с якорными лебедками, продающимися в Европе. AS2321-2006 является австралийским стандартом.

Размеры у стандартов DIN 766 и ISO 4565 идентичны, за исключением 10-миллиметровых цепей, у которых есть разница в шаге (длине) на 2 мм. DIN 766 имеет два размера P28 и P30. DIN 766 P30 идентичен ISO4565 и AS2321-2006. Если для лебедки рекомендуется DIN 766, то это P28 или стандарт DIN 766 10 мм.

| Класс | Стандарт | Система измерения | Размер | Внешняя длина (mm) | Шаг (mm) | Ширина (mm) | WLL (предельная рабочая нагрузка) (Kgs) | Обычно используется в: |

| G30/L | DIN766 | Метрическая | P28 | 48mm | 28 | 34 | 950 | Европа/Британия/Австралия |

| G30/L | DIN766 | Метрическая | P30 | 50mm | 30 | 34 | 950 | Европа/Британия/Австралия |

| G30/L | AS2321-2006 | Метрическая | 50mm | 30 | 34 | 950 | Австралия | |

| G40/M | ISO4565 | Метрическая | 50mm | 31 | 34 | 1,680 | Европа/Британия/Австралия |

Цинковое покрытие (не для нержавеющей цепи)

Оцинковка защищает основной металл, превращаясь в жертвенный анод. Это означает, что цинк фактически «пожертвует» собой для окисления, прежде чем основной металл подвергнется ему. При горячей оцинковке оголенную стальную цепь сначала промывают в ванне с кислотным и едким раствором. Затем ее погружают в ванну с горячим цинком. Сталь и цинк вступают в реакцию вместе при температуре 450 градусов Цельсия, образуя защитный антикоррозийный слой. Затем цепь центрифугируют для получения равномерного покрытия.

Толщина цинкового покрытия

Между толщиной покрытия, полученного методом горячего цинкования, и сроком его службы есть линейная зависимость, что означает, что если толщина покрытия в 1 мил сохранялась в течение 1 года, то 3 мил (100 ед) прослужат 3 года при тех же условиях.

В Австралии допустимая толщина цинкования:

- 65 микрон (у) или 2,6 мил для якорной цепи морского класса (периодическое использование)

- ≥75 микрон (у) или 3 мил для швартовой цепи морского класса

- 1 мил (1/1000 дюйма) = 25,4 ед (микрон)

Оцинкованная цепь с коротким звеном обычно доступна из стандартной стали (Q235) или высокого качества (20Mn2). 20Mn2 намного выше.

- Q235 - цепь с низким растяжимым натяжением. 20Mn2 - цепь средней / высокой прочности на разрыв.

- Q235 имеет растягивающее усилие (см. Определение ниже) 0,370 кН, в то время как сталь 20Mn2 имеет растягивающее усилие 0,785 кН.

- Q235 имеет предел текучести (см. Определение ниже) 0,235 кН, в то время как сталь 20Mn2 имеет предел текучести 0,590 кН.

Сварка коротких звеньев может быть полуавтоматической или автоматической. Автоматическая сварка обеспечивает стабильно высокое качество шва, без деформации и наплывов. Смотрите изображения ниже:

Класс обозначает прочность, а не какие-либо физические измерения звена. Чем выше буква M (20Mn2) по сравнению с L (Q235) и G40 (20Mn2) по сравнению с G30 (Q235), тем сильнее цепь. Примечание: буквенное обозначение цепи является более современным методом классификации.

Рабочая нагрузка (WLL):

Это та нагрузка, которую производитель рекомендует вам никогда не превышать. Она рассчитана с учетом износа в местах контакта звеньев, который будет происходить в течение многих лет эксплуатации. WLL обычно составляет от 20 до 25% от максимального растягивающего усилия или разрушающей нагрузки (BL). WLL измеряется в килограммах (кг).

Доказанная прочность (PL):

Она также называется пробной нагрузкой. Это нагрузка, на которую была загружена цепь на заводе во время испытания. Пробная нагрузка обычно составляет 50% от максимальной прочности цепи на разрыв или разрушающей нагрузки (BL) и обычно указывается в килоНьютонах (кН).

Усилие растяжения или разрывная нагрузка (BL):

Это нагрузка, при которой цепь выйдет из строя. Она определяется репрезентативным тестированием. Вполне возможно, что цепь выдержит и больше указанного количества килоНьютонов (кН).

Предел текучести (BL):

Это напряжение, при котором наступает пластическая деформация материала. Вполне возможно, что цепь выдержить и больше указанного количества килоНьютонов (кН).

Читайте также: