Срок службы сверла по металлу

Обновлено: 04.10.2024

Срок службы сверла зависит от ряда факторов, таких как диаметр сверла, подача, зернистость и марка алмазного порошка, частота вращения сверла, требуемая точность отверстия и марка обрабатываемого материала. [2]

Срок службы сверла , мин. [3]

Для увеличения срока службы сверл целесообразно применять в сверлильных машинах специальные патроны с предохранительным устройством. [4]

Для увеличения срока службы сверл , смена которых сопровождается их подъемом на поверхность, применяются двухко-нусные коронки. [5]

Для повышения срока службы сверл и устойчивого получения хорошего качества и точности обработки целесообразно не доводить изнашивание их до предельно допустимого износа, чтобы не вызывать перегрева сверла и связанных с ним ухудшений состояния режущей части. [6]

По табл. 5.18 определяем срок службы сверл диаметром 15 мм, работающих на подаче 0 075 мм / об по стеклопластику 340 мин. С учетом поправочных коэффициентов ( табл. 5.19) Т 840 - 0, 69 - 0, 47 272 мин. [7]

Гэксп, Грасч - соответственно экспериментальное и расчетное значения срока службы сверла , мин. [8]

Интенсивность изменения размера отверстий определяет и падение их точности, поэтому срок службы сверла оценивают требуемой точностью отверстия. [9]

Зернистость алмазного порошка является одной из важнейших характеристик алмазных сверл, так как оказывает значительное влияние практически на все показатели процесса алмазного сверления: качество обработанной поверхности, производительность и срок службы сверл . [10]

Экспериментальное значение срока службы алмазных сверл определяли по уменьшению диаметра просверливаемых отверстий, причем основные эксперименты проводились при сверлении боропластика, ибо при сверлении стекло - и углепластиков срок службы достигает 30 ч и более, что в 90 - 95 раз выше срока службы сверл при сверлении боропластика. [11]

Износ связки за счет контактирования ее с обрабатываемым материалом не оказывает существенного влияния на срок службы инструмента, если за срок службы принято время работы, при котором обеспечивается требуемая точность отверстия. В процессе работы алмазного сверла происходит изнашивание алмазного слоя по торцовой и по цилиндрической его поверхности, однако для расчета срока службы сверла наиболее важно учитывать его износ по цилин дрической поверхности, так как потеря точности отверстий происходит именно из-за износа цилиндрической части сверла. [13]

Большинство исследователей сходятся на том, что следует выбирать максимально возможную зернистость, но это оказывается не всегда так. Дело в том, что использование порошков большой зернистости на сверлах малого диаметра приводит к искажению формы в режущей части, что, в свою очередь, приводит к резкому сокращению подачи СОЖ в зону резания и затруднению вывода шлама. Применение максимальной зернистости приводит порой не только к ухудшению качества поверхности отверстия, но и снижает срок службы сверл . Кроме того, сверла с очень большой зернистостью не изнашиваются полностью к концу срока их службы. Большая зернистость обеспечивает и большую производительность, однако по указанным выше соображениям принимать в качестве критерия оптимизации производительность не всегда верно. Наиболее целесообразно, как показали проведенные автором эксперименты, выбирать зернистость такой, чтобы к концу срока службы у сверла оказалась полностью изношенной режущая часть. [15]

Большая Энциклопедия Нефти и Газа

Сверло: правильное использование – длительная эксплуатация.

Согласно сфере применения, сверла делятся на станочные, слесарные, строительные. Строительные сверла с твердосплавной напайкой применяются для высокоабразивных материалов. Слесарные сверла делятся на ступенчатые и спиральные. Спиральные модели могут иметь цилиндрический или конический хвостовик. Сверла из быстрорежущих сталей используются для работы с металлом.

Производительность сверла зависит от технологии его производства, способа заточки и профиля калибрующей части. Отверстие получится более точным и качественным при использовании сверла, которое было произведено методом фрезеровки. Отводка стружки при сверлении таким инструментом происходит проще и легче, это позволяет создать гладкую поверхность канавки. Сверла, которые подверглись фрезеровке, отличаются меньшим осевым биением.

Выбор сверла

При выборе сверла обратите внимание на цвет рабочей части. Различный цвет сверла указывает на тип финишной обработки, которой подвергался инструмент. Если обработка не проводилась, то сверло имеет обычный металлический блеск. Если сверло обрабатывается перегретым паром, то оно окрашивается в черный цвет. Покрытие нитридом титана окрашивает сверло в ярко-золотистый цвет. Коричневатый оттенок приобретает сверло, которое подверглось отпуску. Победитовые сверла имеют специальные насадки из вольфрамокобальтовой смеси.

Заточка играет важную роль в повышении производительности сверла. Для сверления различных материалов угол заточки должен быть разным. Так, для сверления пластмассы угол заточки должен составлять 50-60 градусов, для органического стекла – 70, для алюминия – 130-140, для нержавеющей стали – 120 градусов. Угол можно уточнить у продавца, он обычно не указывается на сверле. Но вот состав сплава можно узнать, взглянув на изделие. На хвостовике некоторые производители указывают диаметр и марку стали.

В зависимости от материала подбираем сверло. Для бетона и кирпича используем сверла из вольфрама или кобальта с наконечником средней мягкости. При этом работаем перфоратором или ударной дрелью. Для гранита необходимо сверло с твердым наконечником.

Для работы с мягкими цветными металлами подойдет сверло с титановым покрытием. При трении такие сверла отличаются высокой износоустойчивостью. Для небольших отверстий в древесине используются перовые сверла, а также заточенные цилиндрические. Для проделывания глубоких отверстий применяем винтовые сверла по дереву.

Алмазные сверла применяются для стекла. На кончики таких сверл напыляют алмазную пыль.

Сверла из быстрорежущей стали с кобальтом могут работать без дополнительных заточек. Они оптимально подойдут для сверления стали.

Правила продления срока службы сверла.

В случае плохого отвода стружки сверло клинит, оно ломается.

При работе с дрелью, которая относится к пистолетному типу, следим за ровным положением сверла. Перегибы приведут к поломке сверла.

При работе не так важна скорость, сколько нажим. Выбираем средние обороты, слегка нажимая на дрель. Если работаем тонким сверлом, то сильно нажимать не следует, его можно легко сломать.

Стараемся не перегревать сверло, из-за перегрева оно начинает тупиться. Для охлаждения сверла можно использовать воду. Если работаем с металлом, то для охлаждения применяем масло.

Секреты сверления.

Если необходимо победитовое сверло, но его нет в наличии, то воспользуйтесь пробойником, который вставляется в патрон. Пробойник должен иметь наконечник из твердого сплава.

Для сверления штукатурки используем обычное сверло. Для сверления кирпичной стены необходимо сверло с победитовым наконечником. Если кирпичная стена покрыта штукатуркой, то сначала сверло будет идти легко, затем немного медленнее.

Для бетонной стены используем перфоратор и специальный бур. Для сверления бетона скорость вращения сверла должна составлять 200-300 оборотов в минуту.

При сверлении органического стекла следует быть крайне осторожным. При нагревании сверла материал может плавиться, поэтому работаем на медленных оборотах.

При работе с плиткой на поверхность материала клеим кусочек пластыря, чтобы сверло не скользило.

Если необходимо проделать отверстие в потолке, то пыль может засыпать глаза и нос. Для того чтобы избежать пыли, сооружаем проволочную воронку, которую обтягиваем пленкой.

Для удаления стружки и пыли из отверстия пользуемся маленькими хитростями. Для удаления обычной пыли продуваем отверстие резиновой грушей. Для извлечения металлических опилок применяем магнит.

Если необходимо просверлить несколько отверстий в непосредственной близости друг от друга, то в первоначально проделанное отверстие забиваем деревянные пробки. Это позволит избежать разрушения перегородок между отверстиями.

Как выбрать сверло для обработки металла

Сверлом для работы с металлом мастер может обработать материал из прочной стали, бронзы или просверлить отверстия в алюминиевом изделии. Ими пользуются и на промышленных предприятиях, и в бытовой сфере. Правильно подобрать тип режущего инструмента – половина успеха задуманной работы. Опытным мастерам легко удаётся выбирать сверла, ориентируясь на такие параметры, как вес, длина, цвет и маркировка. Новичкам перед тем, как сделать выбор, нужно изучить главные особенности.

Виды сверл

Идеальный результат сверления зависит не только от профессионализма и опыта мастера, но и от верного подбора сверла. Нужный инструмент значительно облегчит работу. Виды сверл для металлических поверхностей различаются по типу конфигурации и материалу, из которого они изготовлены.

1. Спиральные сверла – стандартные изделия цилиндрической формы. Они достигают 80 мм в диаметре. Изготавливаются из качественной стали. Их конструкция такова, что рабочие поверхности заточены под углом 118 градусов. Они нужны практически для всех основных сверлильных работ с металлом. Это универсальный, прочный инструмент.

2. Конические (или ступенчатые) сверла – изготавливаются в виде конусов со ступенчатой поверхностью (спиралью). Ими легко можно пробуравить двухмиллиметровое отверстие. Также их используют для корректировки небольших дефектных отверстий, которые образовались в результате плохой работы другого инструмента.

3. Корончатые сверла представляют собой зубчатые полые коронки. Их также называют кольцевыми фрезами. Они нужны мастеру для работы с тонким металлом, чтобы оформить аккуратные отверстия до 30 мм. Данным инструментом можно сверлить на большую глубину, благодаря тому, что стружка проходит в полость коронки.

4. Перовые (плоские) сверла состоят из сменных рабочих пластин. Они предназначены для высверливания идеальных глубоких отверстий в металле любой прочности. Особенность этого вида в том, что плоское сверло практически не делает перекосов во время сверления. Кроме того, они самые дешёвые, поэтому привлекают к себе внимание мастеров.

В зависимости от материала производства, сверла делятся на кобальтовые и твердосплавные. Первые выполнены из кобальта. Вторые – из высокопрочных сплавов.

- Кобальтовые сверла используют при высоких температурах, так как они не теряют своих качеств. С инструментами из быстрорежущей стали, легированной кобальтом, можно работать с очень прочными материалами и металлическими изделиями высокой вязкости. У кобальтовых свёрл средняя цена, но их качество и работоспособность вполне её оправдывают.

- Твердосплавные свёрла обладают высокой твёрдостью режущей кромки. Сама оснастка обычно выполнена из простой стали для слесарных инструментов. А пластины – из карбидного сплава. Такие модели нужны для сверления изделий из особо прочных материалов большой толщины. Особенность твердосплавного сверла в том, что оно умеет самозатачиваться в процессе работы.

Конструкция сверла

Сверла для работы с металлом состоят из режущей части, хвостовика и рабочей поверхности, которая нужна также, чтобы выводить насверленную стружку из отверстия. Все три части оснастки могут отличаться по размеру, материалу изготовления и конфигурации. Поэтому конструкция сверл – это их уникальная структура, которая отличает один вид от другого.

Особенности маркировки

Маркировка на сверлах зависит от их технических свойств и страны производства. Российский ГОСТ предполагает наличие маркировки на всех сверлах, чей диаметр от двух сантиметров и выше. В ней обычно содержится основная информация об изделии: о марке стали и диаметре сверла. Маркировка располагается на хвостовике режущего инструмента.

На инструменте отечественного производства можно увидеть маркировку вот такого типа: «Р6М5К». Это формула, в которой каждый символ – подробная информация о сверле. Данная маркировка, к примеру, означает, что изделие изготовлено из быстрорежущей стали (Р), содержание вольфрама в нём составляет шесть процентов (6), молибдена – пять процентов (М5) и пять процентов кобальта (К5). На свёрлах иностранного производства стоит маркировка НSS и дополнительные обозначения, которые так же, как и у отечественных производителей, указывают на характеристики изделия. Например, «HSS-4241» означает, что данная модель пригодна для работы с алюминием.

Классификация по цвету

По цвету можно определить характеристики инструмента: прочность, долговечность, назначение. Различают сверла трёх цветов: серый, чёрный и золотистый.

Серые свёрла относятся к самым простым, дешёвым и недолговечным. У них отсутствует защитное покрытие, поэтому при работе быстро теряются рабочие характеристики. Они не подойдут для работы при высокой температуре или для сильной механической нагрузки. Но в качестве одноразового использования для несложной работы используются часто.

Сверла чёрного цвета при изготовлении обрабатывают паром высокой температуры. Благодаря этой обработке материал закаляется и становится прочным. Они изнашиваются меньше и служат дольше, чем серые.

Золотистые сверла могут быть более светлыми и насыщенными. Светло-жёлтые очень прочные. Их изготавливают из быстрорежущей стали, используя технологию термической обработки. Ярко-золотые режущие инструменты обладают ещё более высокой прочностью, чем светлые. У них имеется нитридно-титановое покрытие. Во время сверления отверстия золотое сверло почти не испытывает силы трения, что значительно продлевает срок службы.

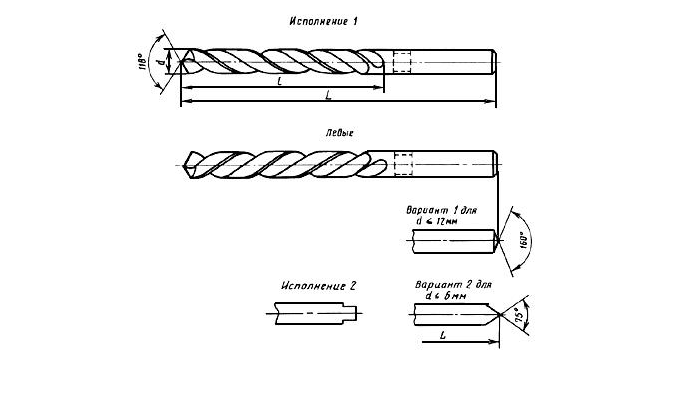

Чертеж сверла

Классификация по размерам

В настоящее время выпускают сверла для работы с металлом разных размеров для работы с изделиями любой толщины. Современное производство классифицирует режущий инструмент трёх рабочих размеров:

сверла короткой серии - их минимальная длина – 20 мм, максимальная – 130 мм; диаметр колеблется от 0,3 до 20 мм.

удлиненные – выпускают длиной от 19 до 205 мм и диаметром от 0,3 до 20 мм.

сверла длинной серии - достигают длины 254 мм, минимальный диаметр – 1 мм (максимальный – 20 мм).

Длинной моделью удобно работать с изделиями, имеющими большую толщину и прочность. Короткие режущие инструменты используют для сверления аккуратных одинаковых отверстий в тонком изделии (например, металлическая пластина).

Типы хвостовиков

Хвостовая часть сверла имеет разную конфигурацию - цилиндрические, конические и шестигранные. Чаще всего в практике используют цилиндрические модели. У них есть небольшая особенность: диаметры сверла и хвостовика могут не совпадать. Специалисты утверждают, что если оснастить инструмент для сверления цилиндрическим хвостовиком чуть большего диаметра, этот маневр сделает фиксацию более крепкой. Есть и минус – повышение рекомендуемой мощности инструмента. Но дрель не повредиться, если такое сверло в процессе работы заклинит. Конические хвостовики подходят для свёрл в промышленных дрелях. Такими – обрабатывают заготовки на заводских станках. Инструмент с шестигранным хвостовиком служит хорошей фиксацией в специальных зажимах и кулачковых патронах.

Каким производителям можно доверять

Качество и срок службы сверл обработки металла зависит от производителя. Мастера, которые пользуются свёрлами каждый день, утверждают, что хороший инструмент можно найти как у отечественных компаний, так и у зарубежных.

Сверла российского производства устойчивы к износу, прочны и долговечны, но, к сожалению, на рынке их с каждым годом всё меньше. Сейчас спросом пользуются изделия фирм «Интерскол» и «Зубр». Под этими торговыми марками выпускаются не дорогие, но надёжные инструменты высокого качества. Также хорошо зарекомендовали себя сверла производителей «Практика» и «АТАКА».

Среди импортных профессионалы предпочитают режущие инструменты по металлу фирм «Ruko», «Bosch», «Haisser» и «Makita». Характеристики у них примерно одинаковые: могут выдерживать экстремальные нагрузки, работать «на износ», при этом изнашивание происходит медленно. Хорошее соотношение цены и качества. Есть еще две фирмы – «Extreme 2» и «Dewalt». Их изделия отличаются от прочих высокой скоростью сверления.

Цена инструмента зависит от страны производства, длины, диаметра, прочности и от того, для чего он предназначен.

| Рейтинг лучших сверл для обработки металла |

|---|

| Bosch 2607017154 |

| Атака Н802-6 |

| Wurth Zebra Spiralbohrersatz HSS |

| Энкор 25219 |

| Metabo Bestell-Nr. 27 094 HSS—G |

| AEG HSS-G 4932430416 |

| Зубр МЕТ-Ш H19 Р6М5 |

| DeWALT DT7926 Extreme2 HSS |

| Hawera HSS—C SpiralBohrer GQ-32692 |

| Irwin TurboMax 10503992 |

Какие материалы можно обрабатывать сверлами для металла

Сверлом данного типа можно обработать не только изделия из стали, бронзы, алюминия. Его можно использовать для других материалов, например, дерева, керамики, бетона, кирпича. Для работы с ними нужно учитывать толщину, длину и вид инструмента, а также мощность, с которой производится сверление.

По какому принципу стоит выбирать сверло

Выбирая сверло, ориентируйтесь на следующие показатели:

Вес - качественное сверло не должно быть лёгким; специалисты рекомендуют покупать режущие инструменты весом от 14 граммов. Если в магазине нет весов, ориентируйтесь на свои ощущения.

Прочность - чтобы сверлу поддалось изделия из металла, оно должно быть прочным; проверить прочность можно с помощью стеклянной бутылки. Нацарапайте что-то на стекле рабочей поверхностью инструмента – на бутылке должны остаться внушительные царапины и стеклянная крошка вокруг них.

Качество изготовления - мастера советуют брать свёрла, сделанные методом фрезеровки с последующим шлифованием.

Угол заточки - для металла лучше выбирать сверла, заточенные под углом 130-135 градусов.

Марка стали - приобретайте инструменты, которые подойдут к вашему оборудованию (дрели, сверлильному станку и т.д.).

Правила заточки

Угол заточки сверла – это то, насколько остро обточена рабочая поверхность и кромки. По технологии выполнения обтачивание может быть одноплоскостным и коническим. По одноплоскостной технологии затачивают небольшие свёрла до 3 мм в диаметре. Для заточки такого режущего инструмента нужен специальный наждачный круг. Сверло под углом 30 градусов подносят к кругу так, чтобы его режущая часть соприкасалась с наждачной поверхностью круга.

Более сложной считается коническая заточка. Этот способ применяют для свёрл диаметром более 3 мм. Инструмент нужно держать обеими руками одновременно за хвостовик и спиралевидную часть и проворачивать в процессе обтачивания, придавая форму конуса. Сверла затачивают под определённым углом. Угол заточки зависит от цели использования. К примеру, для работы с изделиями из бронзы или высокопрочной стали угол заточки должен быть не меньше 120 градусов, оптимальный вариант – 130-140. А для сверления мягких металлов достаточно будет оснастки с углом заточки 100.

Какие приспособления используют для заточки сверл

Подточить затупившийся режущий инструмент можно на специальном промышленном станке. Он может быть профессиональным и бытовым. Первый используют для массовой заточки свёрл на предприятиях или в профессиональных фирмах. Вторым удобно пользоваться дома или в гараже.

Сверло для металла можно заточить узкоспециализированным станком (только для одного вида оснастки) и универсальным, который используют для работы с другими видами буравчиков. По типу работы инструменты для заточки могут быть электрическими и механическими. Аппарат для заточки режущего инструмента можно сделать своими руками или приобрести в специальном магазине. Профессионалы предпочитают использовать станки таких производителей, как «HAMMER» и «REZER», а также приспособления отечественных фирм – «Вихрь», «Калибр», «Кратон».

Чем отличаются сверла для обработки металла и дерева

У режущего инструмента для металла и дерева есть несколько отличий:

- в сверлах для металла нет центровой пики (острый угол или штырь, необходимый, чтобы инструмент не соскакивал во время работы).

- сверла для металлических поверхностей изготавливают из прочных сплавов, чтобы ими легко можно было высверливать отверстия в металле.

- инструменты для металла имеют чёрный или золотой (жёлтый) окрас. Для сверления изделий из дерева и ДСП прочности серых достаточно.

- у сверла для металла угол заточки не менее 100 градусов. А для дерева хватит 90 градусов и меньше.

Бур это инструмент или расходный материал

Расходные материалы в строительстве и ремонте, что это.

Сверло это инструмент, или расходный материал.

Расходные материалы, это материалы которые расходуются во время проведения ремонтных и строительных работ, то есть не инструмент, а материалы с коротким сроком эксплуатации.

К ним можно отнести различные строительные смеси (+ песок, цемент,грунтовки, шпаклёвки, клей), а так же съёмные элементы электроинструмента.

Как-то отрезные и шлифовальные круги для болгарки (УШМ), буры для перфораторов, свёрла электродрелей, фрезы, полотна для различных ножовок, клороннки и.т.д.

А так же режущие диски для пил (например циркулярных), или пилки для электро-лобзика.

Метизы тоже расходные материалы (саморезы, гайки, болты, шурупы, хомуты, гвозди, различные заклёпки и.т.д).

Монтажная пена, малярный скотч, наждачная бумага.

Свёрла (любые, по металлу, бетону, дереву) тоже относятся к расходным материалам, в процессе выполнения работ они изнашиваются, ломаются.

Из личного опыта могу добавить, стоимость расходных материалов входит в стоимость оплаты за выполненную работу.

То есть надо сразу посчитать сколько у Вас (это для примера) уйдёт кругов для УШМ, сколько полотен для ножовки по металлу, или пилок для лобзика.

Как правило все расходники приобретает человек выполняющий ремонт, или производящий строительные работы, но оплачивает их стоимость заказчик.

Ну или сразу в смету включается стоимость расходных материалов, не каждого по отдельности расходника, а общей строкой всё.

Буры применяются для ударного сверления в бетоне, кирпиче и камне с помощью перфоратора. Буры различаются по диаметру, длине и по типу хвостовика. Длина бура может быть общей – от кончика до кончика, и рабочей – от начала спирали и до наконечника с твердосплавной пластиной.

Стандартные хвостовики – SDS-Plus и SDS-Max, SDS-Quick. Система креплений буров SDS-Plus и SDS-Max используется для перфораторов и отбойных молотков BOSCH, AEG, DeWALT, Makita, HITACHI, Hilti, Ryobi, Kress, Skil, Milwaukee и другие. Есть менее распространенные и устаревшие системы:

- SDS-Top для старых перфораторов BOSCH;

- SDS квадрат 9мм под азиатский инструмент;

- HEX 13мм для Makita, HITACHI;

- HEX 19мм для Makita HK1800, HITACHI HK1810;

- HEX 21мм для Makita, HITACHI, Milwaukee, Kango;

- HEX 17мм для старых перфораторов Makita 8035NB, HR3510, HR3520, HR3850, HM0810, HM0810T, HITACHI;

- Spline (большой шлицевой вал) для AEG, BOSCH, Atlas Copco, Milwaukee, Hilti, HITACHI, Kango, Makita, Metabo.

Каждый бур рассчитан на определенный вид бурения (легкое, среднее и тяжелое) и подходит к определенным моделям перфоратора. При несоответствии бур ломается.

Есть дополнительные нюансы: качество металла, форма напайки, надежность крепления, износостойкость и уровень вибрации. По расширенным критериям буры выбирают профессионалы для постоянных и продолжительных работ. В домашних условиях достаточно иметь набор буров популярных или необходимых размеров стандартного качества.

Виды спирали буров

Причины поломок буров – гарантийные случаи

Твердосплавная напайка и тело бура в месте напайки сломаны. Отсутствуют следы припоя там, где находилась твердосплавная напайка. Износ головной части бура незначителен. Причина – заводской брак, некачественная пайка или дефект металла головной части.

Твердосплавная напайка полностью отсутствует, не видно никаких остатков напайки основной части бура. Причина – заводской брак, некачественная пайка.

Головная часть бура сломана именно под твердосплавной напайкой, которая как бы срезана под углом 90 градусов к оси бура. Поверхность излома ровная. Причина – заводской брак, дефект металла головной части.

Бур сломан в районе спирали. Поверхность излома ровная, под углом 90 градусов к продольной оси бура. Причина – заводской брак, дефект металла.

Причины поломок буров – негарантийные случаи

Твердосплавная напайка сточена или скруглены края. Имеются значительные следы износа тела бура. Причина – естественный износ.

Твердосплавная напайка разрушена, часть напайки по-прежнему надежно припаяна к основной части бура. Головная часть бура частично закруглена или повреждена. Причина – попадание в арматуру или бетон.

Бур сломан в районе спирали. Форма излома неравномерная и не располагается под углом 90 градусов к оси бура. Причина – чрезмерная нагрузка на изгиб или кручение.

Спираль бура забита посторонними материалами: волокна, краска, клей и т.п. Это вызывает плохой отвод шлама и перегрев расходника. Возможен излом бура и чрезмерный износ его тела. Причина – использование бура не по назначению.

Советы по использованию буров

Применяя длинные буры свыше 460мм рекомендуем предварительно засверливать буром длиной 210мм.

Используйте специальные смазки (гели или аэрозоли). Они обеспечивают защиту от влаги, обладают антикоррозийными и консервационными свойствами, а значит увеличивают срок службы ствола перфоратора.

Соблюдайте ось бурения. Бур может сломаться, если его перекосить.

Подбирайте насадку четко под перфоратор, иначе сломаете инструмент.

Основы выбора насосных станций и пять проверенных моделей

Т.к. тема является архивной.

вопрос децкий. ) да заказчику по хрену что ты включаешь в смету-просто в цену метра квататного,круглого или погонного включи и все.

а если начнешь ему по отдельности-то он скажет дорого. Заказчив вмдит только деньги,все остальное-должно бытьв стоимости каким угодно образом-спросит-покажешь расчет,иначе качество не гарантируешь.

А вот халаты и прочую рабодежду-это вы ребятки сами,тк зазакчику все равно- хоть в трусах,он не несе6т ответсвенности за Охрану труда, в части защиты персонала подрядчика. Или он просто вас без халатов не допустит. ¶

Читайте также: