Сталь для пилы по металлу

Обновлено: 20.05.2024

Металл в масштабах производства экономически выгодно пилить именно ленточными пилами. Большое количество разновидностей металлов и сплавов требуют правильно подобранный инструмент, способного выполнить поставленную задачу с высокой производительностью и точностью; с минимальными энергозатратами и потерями заготовкой своего дорогостоящего металла; режущая гарнитура инструмента должна быть долговечной. Всем этим параметрам соответствуют ленточные полотна по металлу.

По размеру полотна.

Размер полотна включает в себя длину, ширину и толщину. Основными являются длина и ширина, которые определяются требованиями компании производителя ленточнопильного станка. Они указаны в инструкции по эксплуатации, каталоге производителя, а также есть в базе знаний нашей компании.

По материалу, из которого изготавливаются ленточные пилы.

- Полотна из инструментальной стали. Изготавливаются из цельной полосы высококачественной легированной и закаленной углеродистой инструментальной стали. Закаленные до 65-67 HRC зубья и гибкая основа позволяют применять их для пиления простых материалов: нелегированных сталей с низким пределом прочности, для раскроя композиционных материалов, для фрикционного пиления на специальных станках. Они наиболее подходят для применения в условиях ремонтных мастерских на простейших стационарных и ручных станках со шкивами малых диаметров.

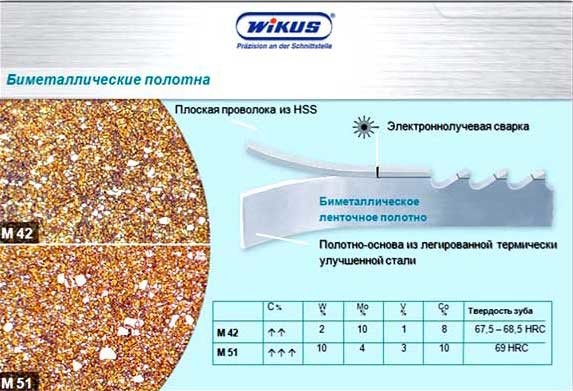

- Биметаллические полотна. Основа изготавливается из упругой рессорно-пружинной стали (аналог 45ХГНМФА). К основе методом электроннолучевой сварки приваривается профильная проволока из быстрорежущей стали (HSS), после чего фрезеруется профиль зуба, который закаливается до твердости 66-70 HRC. Такие полотна обладают высокой стойкостью к износу и нагреву, что позволяет их использовать при работе почти со всеми металлами и сплавами.

По марке, используемой HSS-стали биметаллические полотна делят на три типа:

- СтальM42 – сталь с высоким содержанием вольфрама, молибдена и кобальта. Имеет превосходную стойкость к истиранию и высокую красностойкость. Предназначены для резки конструкционных сталей, инструментальных легированных и штамповых сталей, чугунов, коррозионностойких сталей, для резки цветных металлов и для любых других сталей с твердостью до 45 HRC.

- СтальM51 – сталь с более высоким содержанием молибдена и кобальта. Имеет превосходную стойкость к истиранию и высокую красностойкость. Используется при работах по вязким и сложным материалам. Предназначены для резки конструкционных сталей, инструментальных легированных и штамповых сталей, чугунов, коррозионностойких сталей, для резки цветных металлов и для любых других сталей с твердостью до 45 HRC. Стойкость такого ленточного полотна, как правило, на 10-20% выше, чем у пил с материалом режущей кромки из М42.

- Улучшенные стали, например, Х3000 от WIKUS. Она была получена из высококачественной быстрорежущей стали методом порошковой металлургии. Была увеличена надежность работы инструмента вследствие уменьшения вероятности образования дефектов при резании типа прижогов, сколов и микротрещин. По сраненению с М51 повысилась стойкость инструмента до 25%.

- Твердосплавные полотна с напайкой. Изготавливаются из высоколегированной стали, а на зубья наносится методом напайки твердосплавные пластины. Данный инструмент рекомендуется применять для высокопроизводительного пиления экзотических, сверхтвердых, закаленных, жаропрочных и нержавеющих сталей и сплавов, титана, никеля и т.п.

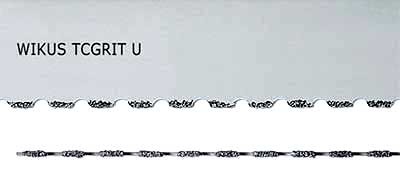

- Полотна с твердосплавным напылением. Изготавливаются из высоколегированной стали методом напыления твердосплавная крошки из карбид-вольфрама с кобальтовой связкой. Отличительной особенностью полотен является отсутствие зубов, а режущая кромка непрерывная или сегментированная. Данный инструмент рекомендуется применять для высокопроизводительного пиления закаленных и имеющих неоднородную структуру сталей, а также композитных материалов, абразивных строительных материалов, стекла, электрокабелей, армированной резины, камня. Отличительной особенностью является возможность пилить одним полотном разные материалы.

- Полотна с алмазным напылением. Аналогичны беззубым твердосплавным полотнам, но режущим элементом является самый прочный в мире материал – алмаз, способный распилить любой материал, в том числе любой металл, т.к. он кратно превосходит твердосплав по твердости.

По типу формы зуба и угла заточки.

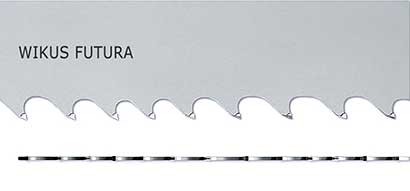

Каждый производитель имеет много серий полотен, выполненных из одного материала, но предназначенных для распила разных видов металла. Главным отличием таких полотен является форма зуба, основные разновидности которых рассмотрим ниже:

- ФормаS или Стандартная. Передний угол зуба 0 градусов. Оптимально подходит для материалов с образованием короткой стружки, сталей с высоким содержанием углерода, чугуна, заготовок небольших сечений, тонкостенных профилей, хрупких материалов.

- ФормаK или Крючок. Передний угол зуба10 градусов, положительный. Это форма для универсального применения, т.е. не знаешь какой – бери этот. Как правило применяется для железонесодержащих металлов и сталей с содержанием углерода < 0,8%, конструкционных, улучшенных сталей, для крупных профилей, заготовок сплошного сечения, цветных металлов и сталей.

- ФормаL или Длинный. Передний угол зуба 0 градусов. Увеличенное межзубное пространство. Оптимально подходит для пиления мягких материалов (алюминий и древесина).

- ФормаM или Переменный. Передний угол зуба10 градусов, положительный. Высота зуба переменная. Оптимально подходит для пиления нержавеющих сталей, высокопроизводительной резки вязких материалов, заготовок крупного сечения.

- ФормаP или Профильный. Передний угол зуба 5 градусов, положительный. Оптимально подходит для полых профилей и уголков, стальных балок, пиления пакетов заготовок, т.к. уменьшает уровень вибрации при пилении.

- ФормаR илиRadial. Передний угол зуба 16 градусов, положительный. Оптимально подходит для нержавеющих сталей, высокопроизводительной резки вязких материалов, заготовок крупного сечения. Имеет длительный срок эксплуатации.

- ФормаT или Трапецеидальный. Обеспечивает высокую производительность и наилучшее качество реза. Перечислим основные.

- TSN. Отрицательный передний угол в сочетании с увеличенной межзубной впадиной для наилучшего выхода стружки. Подходит для: закалённой стали с твердостью до 68 HRC, заготовки с упрочнённой поверхностью (валы), твердые заготовки не более 275 мм, хромированных поверхностей, хрома.

- TSNENR. Сверхотрицательный передний угол в сочетании с увеличенной межзубной впадиной для наилучшего выхода стружки. Подходит для: закалённой стали с твердостью до 68 HRC, заготовки с упрочнённой поверхностью (валы), твердые заготовки не более 275 мм, хромированных поверхностей, хрома.

- TNF-A. Положительный передний угол в сочетании с увеличенной межзубной впадиной для наилучшего выхода стружки. Подходит для: цветных металлов и сплавов на основе алюминия. Оптимально применять на станках с низким уровнем вибраций и ручной подачей.

- TNF-B. Положительный передний угол в сочетании с увеличенной межзубной впадиной для наилучшего выхода стружки. Подходит для: цветных металлов и сплавов на основе алюминия. Оптимально применять на станках с высокой скоростью подачи.

- Есть ещё много разновидностей данного типа, т.к. каждый производитель для решения узкоспециализированных задач имеет в своём ассортименте линейку самых разнообразных полотен со специфическими формами зуба.

По шагу зуба, из которого изготавливаются ленточные пилы.

Шаг зуба указывается либо в TPI (Teeth Per Inch), где шаг определяется количеством зубьев на дюйм полотна, либо в миллиметрах, где шаг определяется расстоянием между зубами.

Существует два типа шага зуба:

- Постоянный шаг предназначен для резки сплошных заготовок.

- Переменный шаг нужен при резке переменного сечения труб и профилей. Переменный шаг зуба снижает чрезмерное напряжение полотна и значительно уменьшает уровень шума и вибраций.

ПРАВИЛО! Минимум 3 зуба должны находиться на длине реза. При слишком малом количестве зубьев на длине реза зуб может запасть и сломаться. Максимум 24 зуба должны находиться на длине реза. Слишком много зубьев приводят к перегреву и сокращению срока службы пилы, т.к. впадины между зубьями не вмещают стружку. Это ведет к отжиму ленточной пилы от поверхности реза, ее быстрому износу или поломке: зуб режет стружку, которая заполняет впадину зуба; когда впадина заполнена, возрастает сопротивление резанию; если подача не уменьшается, резание становится прерывистым, происходит поломка зубьев ленточной пилы. Мягкие материалы требуют более редких зубьев ленточных пил и большего объема впадин (Min 3, Opt 6-12, Max 24). Твердые материалы требуют большего количества зубьев, участвующих в работе одновременно, и меньшего объема впадин (Min 6, Opt 12-24, Max 48). Также следует учитывать будет разрезаться одиночная заготовка или это будет пакетная резка.

- Например, при шаге 5/8 TPI или 3,9 мм на заготовке длиной 100 мм одновременно оказывается 26 зубьев.

Возможности ленточнопильного станка также оказывают влияние на выбор шага зубьев ленточных пил. На ленточнопильных станках, оснащенных механизмами постоянной подачи, можно использовать ленточные пилы с большим шагом, что позволит работать с большей производительностью. Ленточнопильные станки с подачей под действием веса рамы требуют использования ленточных пил с меньшим шагом.

Материалы ленточных пил WIKUS

Ленточные пилы из инструментальной стали

Данные ленточные пилы изготавливаются из цельной полосы высококачественной легированной и закаленной углеродистой инструментальной стали. Закаленная режущая кромка и в высшей степени гибкая лента-основа являются гарантами высокого качества таких полотен. Твердость режущих кромок зубьев достигает 65-67 HRC.

Такие пилы применяются в основном для пиления простых материалов: нелегированных сталей с низким пределом прочности, для раскроя композиционных материалов, для фрикционного пиления на специальных станках. Они наиболее подходят для применения в условиях ремонтных мастерских.

Производственную программу и область применения каждого из полотен можно посмотреть по ссылке.

Биметаллические ленточные пилы

Полотно-основа такой ленточной пилы изготавливается из упругой рессорно-пружинной стали (аналог – 45ХГНМФА). К полотну-основе методом электроннолучевой сварки приваривается профильная проволока из быстрорежущей стали (HSS), после чего фрезеруется профиль зубьев пилы.

После последующей термообработки режущие кромки зубьев пилы имеют твердость 67,5 – 69 HRC, а также обладают выдающимися износостойкостью и красностойкостью, характерными для быстрорежущих сталей. Это позволяет успешно использовать биметаллические пилы в обработке до 90% сталей и сплавов, применяемых в промышленности.

В зависимости от марки и состава быстрорежущей стали биметаллические пилы практически всех производителей делятся на 2 основных типа – М42 и М51.

Для биметаллических ленточных пил производства Wikus:

Твердость режущих кромок зубьев 67,5–68,5 HRC.

Это позволяет применять данный инструмент для порезки высокопрочных, нержавеющих и жаропрочных сталей, в том числе и заготовок большого поперечного сечения и твердостью до 45 HRC.

Твердость режущей кромки 69 HRC.

В 2009 году компания Wikus сняла с производства пилы с материалом режущих кромок М51 и представила новое поколение высокотехнологичного материала – Х3000. Данный материал занимает особое положение, поскольку получен из высококачественной быстрорежущей стали методом порошковой металлургии. Это позволило, в отличие от быстрорежущих сталей традиционного производства (М42 и М51), добиться следующих преимуществ:

1. Получить мелкозернистую структуру с более равномерным распределением дисперсных карбидов.

2. Существенно повысить твердость (до 69-70 HRC), износостойкость и теплостойкость и при этом сохранить технологическую пластичность материала.

3. Увеличить надежность работы инструмента вследствие уменьшения вероятности образования дефектов при резании типа прижогов, сколов и микротрещин.

4. Повысить стойкость инструмента до 25-50%.

Пиление аустенитных, нержавеющих, кислотоустойчивых и других экзотических сталей и сплавов больше не представляет собой большой проблемы благодаря сочетанию нового высокопроизводительного материала режущих кромок Х3000 и оптимизированной геометрии биметаллических ленточных пил GIGANT и VECTOR.

Твердосплавные ленточные пилы

Данный инструмент рекомендуется применять для высокопроизводительного пиления экзотических, труднообрабатываемых, жаропрочных и нержавеющих сталей и сплавов, титана, никеля и т.п. твердостью до 62 HRC. Геометрия зубьев, полученная специальным шлифованием с твердостью режущих кромок до 1600–3800 HV, делают программу твердосплавных пил Wikus пригодной для самых требовательных запросов.

Данные пилы бывают двух типов:

- с твердосплавными напайными пластинами:

- с твердосплавной крошкой:

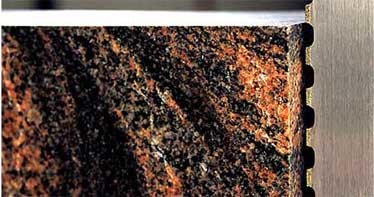

Алмазные ленточные пилы

Так как алмаз является самым твердым материалом в природе (твердость до 9000 HV), то он в состоянии пилить практические любые материалы, металлы и сплавы. Это и алюминий с вкраплением твердых частиц, и закаленные и хромированные валы, твердые сплавы, ферродо, закаленное стекло, мрамор, гранит, кварц, графит и т.д.

Сталь 9ХФ

Инструментальная легированная сталь 9ХФ производилась ещё в СССР. Незнавшая конкуренции сталь применялась для изготовления инструментов, способных резать другие сплавы, и её качество никогда не ставилось под сомнение. Пилы из 9ХФ использовали на лесозаготовительных пилорамах. Сейчас производство этой марки налажено в Украине и России, но качество современных сплавов по многим параметрам уступает тем, что производились в советский период.

Характеристики

Сплав 9ХФ относится к высокоуглеродистым сталям, количество углерода в нём в 1,5 раза больше, чем в стали 65Г. Следовательно, эта марка лучше держит заточку.

Добавленный ванадий позволяет деталям при закалке меньше коробиться, а также способствует повышению прочности и ударной вязкости. Твёрдость режущей кромки достигает 60-62 HRC, при этом хрупкость изделия увеличивается незначительно.

Одно из присущих сплаву механических свойств – износостойкость. Правильная закалка позволяет добиться очень хороших результатов.

Плюсы

Сталь имеет высокую гибкость и твёрдость, долгое время (почти полгода) удерживает заточку лезвия при правильной эксплуатации (например, нежелательно рубить камни) и сохраняет свои свойства при низких температурах.

Это позволяет использовать изделия в условиях приполярных районов, на Крайнем Севере, в Сибири и на Дальнем Востоке.

Минусы

Из недостатков отмечают:

- хрупкость материала;

- плохая свариваемость (материал практически нельзя применять для сварных конструкций).

Благодаря комплексному легированию хромом и ванадием коррозионная стойкость выше, чем у некоторых других марок.

Химический состав

В соответствии с ГОСТ 5950-2000 в состав 9ХФ входят:

- Углерод (С) – 0,9% (повышает твёрдость).

- Марганец (Mn) – 0,3-0,6% (увеличивает прочность).

- Хром (Сr) – 0,4-0,7% (защищает от коррозии).

- Молибден (Mo) – 0,2% (даёт возможность закалки материала до высоких показателей HRC, увеличивает плотность).

- Ванадий (V) – 0,15-0,3% (придаёт упругость, защищает от коррозии).

- Никель (Ni) – 0,4% (добавляет ударную вязкость).

- Кремний (Si) – 0,4% (увеличивает прочность, действует как раскислитель и дегазатор для удаления кислорода при плавке металла).

Подробно о составе в таблице:

Применение

Благодаря своей твёрдости, пластичности, коррозионным свойствам она заслужила признание. Из стали 9ХФ изготавливаются различные инструменты:

- пилы;

- матрицы;

- штемпели;

- пуансоны;

- кернеры;

- ножи.

Чтобы зубья пилы не изнашивались, и долго сохранялась их острота, сталь должны иметь твёрдость HRC не менее 43. Марка 9ХФ вполне соответствует этой характеристике.

В советские времена применялась в основном на пилорамах типа Р-63, имеющих свою специфику. Механизм состоял из целого комплекса пил. Такая конструкция была не очень удобна в обслуживании. Пилы ломались, при этом нужно было делать настройку всей пильной шкалы. Такой процесс был не очень быстрым, пилорама простаивала, на этот период лесозаготовка останавливались. Учитывая тот факт, что на лесоповале в СССР работали заключённые, простои мешали карьерному росту её начальников. К тому же приобретение и доставка новых полотен в таёжные дебри вызывали затруднение.

В истории есть любопытные факты. Настройка пилорам Р-63 доверялась заключённым с музыкальным слухом. Промышленные полотна из 9хф, имеющие одинаковый захват в раме, люфтили. При нормальных на первый взгляд стандартах и достаточном ресурсе происходили казусы из-за некачественно настроенных пил. Это не позволяло качественно точить полотно. Склонный к изобретательности и рационализаторству обслуживающий персонал под захваты устанавливал бритвочки, являющиеся своеобразным камертоном. Путём подбора одинакового звучания полотен пил в раме проводилась настройка натяжения полотен.

Это незаменимый помощник в походных условиях. Надёжность и долговечность тесака, сделанного из стали 9ХФ, подтверждена опытными экспертами по ножам. Заточку тестировали в полевых условиях. Нож выдержал все испытания, подтвердились все уникальные свойства стали.

Аналоги

Близки по составу и свойствам российские аналоги:

- сталь ХВГ;

- 9Х1;

- 9ХС;

- сталь 7Н2МФА;

- сталь Св-01Х12Н6М.

Из зарубежных образцов можно порекомендовать немецкую сталь 1056, 90Cr3, L2 производства США, японскую SKC11 и B400 из Австрии.

Отзывы

Многие эксперты, которые на практике пользовались режущими инструментами из стали 9ХФ, говорят о её хорошем качестве.

При этом практики советуют калить материал с последующим отпуском.

Есть сравнения с аналогом 9ХС: у сплава 9ХФ лучше свойства упругости (при кручении, изгибе и т. д.), но, к сожалению, он проигрывает в износоустойчивости. Да и диапазон применения у него уже. Однако, опираясь на эти данные, нельзя утверждать, что какие-то образцы хуже, а какие-то лучше. Каждый вправе выбирать, какие инструменты подходят для тех или иных условий.

Нож из полотна механической пилы своими руками

В интернете много статей на тему изготовления ножа из механической пилы. Но на одном известном ресурсе, нашел целую статью, негативных высказываний о людях, изготавливающих такие клинки. И что изделия получаются ни к чему не годными. У всех свое мнение, но вся «соль» не в этом, а правда ли так плох нож из мехпилы, как описывалось автором статьи? Попробуем разобраться.

Особенности ножа из пилы

Механическую пилу можно использовать для изготовления клинка, практически в любом состоянии. Даже если она испортилась и проржавела, все равно будет пригодна для самоделки. Достоинств у изделия достаточно:

- нож будет выполняться для себя, так что он будет уникален, и будет хорошо лежать в руке;

- широкий выбор материала как по длине, так и по ширине обуха;

- в закалке не нуждается;

- из одного полотна реально изготовить несколько ножей;

- такой клинок будет находиться в ценовой категории от 100$ и выше, лучше чем «китайщина» за 30-40$.

Это действительно так. Затратив не очень много времени, зависит от опыта, вы буквально за копейки получаете изделие с хорошими режущими свойствами. Не перегревайте его вовремя изготовления, и получится отличный нож.

Необходимые инструменты и материалы

Так как ковать и закаливать будущий клинок нет надобности, весь инструмент можно найти в гараже, который хоть немного, да оборудован. Нам понадобятся:

- маркеры: черный и серебристый;

- линейка, листок бумаги и штангенциркуль;

- углошлифовальная машина (болгарка);

- напильники с разным зерном;

- а также наждачная бумага и малярный скотч;

- эпоксидный клей;

- точильный и сверлильный станки;

- емкость с водой, для охлаждения;

- молоток, керн и тиски.

В этом наборе, все замечательно, по одной простой причине – любой элемент можно заменить ему подобным.

Сверлильный станок — это, конечно, круто, но достаточно и электрической дрели. И так с любым инструментом из списка. Обязательно понадобятся материалы для изготовления рукояти, но об этом немного далее.

Как сделать нож из мехпилы своими руками

Толщина мехпилы обычно 2-2,5 мм, если вы не найдете другого варианта. Этого вполне достаточно для выполнения всех ножевых задач. Они легки в руке, долго держат заточку и будут полностью легальны.

С длинной только не прогадайте. А по остальным качествам, нож не будет подпадать под статью о холодном оружии.

Изготовление ножа

Этот процесс можно условно разделить на несколько этапов. Для подробного и понятного описания мы так и сделаем:

- Конечно, первым делом – макет-чертеж. Если опыта маловато, не брезгуйте этим моментом, он реально важен. Измерьте саму «пильную» заготовку, макет не должен выступать за края, и не забываем про хвостовик и рукоять. Все эти моменты, нужно учитывать изначально.

- Перенесите эскиз на кусок пилы черным маркером. Зажимаем его в тиски и отрезаем при помощи УШМ кусок нужной нам длины. На этом же этапе вырежьте хвостовик, чтобы больше к тискам и «болгарке» не возвращаться. После черновой работы все заусенцы «уберите» напильником.

- Особое внимание уделяется будущим спускам. Этот процесс самый важный и отнестись к нему нужно со всей серьезностью. Берем уже почти «клинок» и закрашиваем его черным маркером, затем для разметки воспользуемся штангенциркулем. Замеряем спуски в соответствии с макетом. Затем аккуратно и, главное, симметрично проводим вдоль клинка полосу, при помощи штангенциркуля. На черной краске должна вывестись процарапанная полоса. Аналогично делаем и с другой стороны. Разметку обязательно обведите серебристым маркером, желательно чтобы он был с алюминиевой пудрой.

- Для выведения спусков лучше всего воспользоваться специальным приспособлением, подробнее в статье: «Как сделать спуски на ноже«. Это будет гораздо быстрее и главное – точнее. А теперь про маркер с алюминиевой пылью, при работе на шлифовальном станке, заготовка будет греться. Простой будет банально «выгорать», а именно такой, как описан выше, наоборот, станет застывать и не отвалится. Благодаря такой небольшой хитрости – спуски получатся идеальными. Лента на гриндере для выработки спусков не нужна с сильно мелким зерном, достаточно P80 и P120. Довести до идеала можно и позже, а это черновой вариант.

- Начинайте делать спуски от рукояти, после выведения одной стороны проделываем то же самое и с другой. Убедившись, что все в порядке, можно пройтись войлочным кругом с пастой. Затем клинок стоит обернуть малярным скотчем несколько раз — это и защита от пореза, и подготовка к работе с рукоятью.

- Ручка будет выполнена из деревянных симметричных накладок. Насверливаем в хвостовике отверстия. Размечаем брусок и делим ровно на две части. В соответствии с отверстиями на клинке сверлим их на накладках. Затем нужен распил вдоль рукояти, в соответствии с хвостовиком. Все разметив и примерив, принимаемся за форму ручки, здесь ориентируйтесь только на свой вкус. Подробнее в статье: «Как сделать ручку для ножа«.

- Когда детали будут готовы, можно соединять их клепками. Нож почти готов, осталось обработать рукоять в горячем воске. Если его у вас нет, можно использовать натуральные масла, составы на основе латекса, силикон или специальные пропитки для дерева.

На заключительном этапе, как вариант рукоять пройтись на войлочном круге, тем самым убрав избытки масел. И протереть влажной салфеткой. Клинок готов к эксплуатации.

Рекомендации по изготовлению

Внимательный читатель, может обратить внимание на список инструментов, половина из которого не использовалась. Поясним, лучше иметь запас всего необходимого, так любая мелочь может свести работу немного в другую сторону. Так что не брезгуйте этими вещами и пусть они будут у вас всегда под рукой.

Хотелось еще заметить про изготовку спусков: будьте осторожны – не перегревайте заготовку, иначе сталь потеряет свои свойства. Поливайте деталь обильно водой, и все будет в порядке.

Оставлять клинок просто сведенным нельзя ни в коем случае. Для этого делаем подводы на алмазном бруске, с самыми маленьким зерном. И выводим режущую кромку. Процесс лучше производить с мыльной водой.

Читайте также: