Стан холодной прокатки металла

Обновлено: 03.05.2024

Для холодной прокатки рулонной стали применяются станы различного типа: непрерывные четырехвалковые (3-, 4-, 5- и 6-клетьевые), реверсивные четырехвалковые и многовалковые (в основном 20-валковые). На непрерывном стане клети расположены возможно ближе одна к другой (практически расстояние между осями клетей равно 4,5—5,0 м). Рабочие валки каждой клети снабжены приводом от электродвигателя (одного или двух) постоянного тока мощностью 3—5 тыс. кВт с регулированием скорости в широких пределах через шестеренную клеть или без нее и универсальные шпиндели.

Для уменьшения усилия металла на валки при прокатке на полосу подается смазка (при прокатке жести — пальмовое масло или его заменители; при прокатке более толстых полос — масляная эмульсия).

Шести- и пятиклетьевые непрерывные четырехвалковые станы применяют главным образом для холодной прокатки тонкой жести (толщиной 0,15—0,35 мм) шириной до 1200 мм. В соответствии с этой шириной полосы длина бочки валков стана составляет 1200—1400 мм. Диаметр рабочих валков 500—550 мм, опорных 1300—1500 мм. Скорость прокатки в последних клетях соответственно 40 и 30 м/с, производительность станов достигает 800 тыс.т в год.

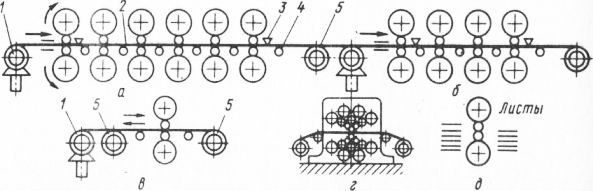

Рис. 1. Схемы станов холодной прокатки:

а — пяти (шести) клетьевой непрерывный стан; б — трех (четырех) клетьевой непрерывный стан; в — реверсивнй стан; г — 20-валковый стан; д – нереверсивный од-ноклетьевой стан для прокатки листов из пачки; 1 — разматыватель; 2 — измеритель натяжения полосы; 3 — измеритель толщины полосы (летучий микрометр); 4 — направляющий ролик; 5 — моталка

Непрерывные пятиклетьевые четырехвалковые станы применяют как для прокатки тонких полос (для автолистов и др.) минимальной толщиной 0,17-0,23 мм, шириной до 2150 мм и массой до 40-60 т со скоростью до 25—30 м/с при длине бочки валков до 2000-2200 мм, так и для прокатки жести и полос из электротехнической (трансформаторной и динамной) стали минимальной толщиной0,15—0,18 мм, шириной до 1300 мм и массой до 15 т со скоростью до 37—39 м/с при длине бочки валков до 1200-1420 мм.

Трех- и четырехклетьевые непрерывные четырехвалковые станы применяют для холодной прокатки автотракторных листов толщиной 0,6— 2,5 мм, шириной 1300—1800 мм из горячей полосы толщиной 3—8 мм в рулонах массой 25- 50 т. Длина бочки валков 1500-2000 мм (при тех же диаметрах, что и для пятиклетьевых станов). Скорость прокатки 5—12 м/с, производительность 0,6-0,8 млн.т в год.

Одноклетьевые реверсивные станы (реже двухклетьевые) четырехвалковые по конструкции аналогичны непрерывным. Прокатка на этих станах осуществляется в несколько реверсивных проходов полосы через валки, поэтому с входной стороны, кроме разматывателя, установлена вторая моталка. Скорость прокатки 5—15 м/с.

По сравнению с непрерывными производительность реверсивных станов в 3—5 раз меньше, но они более “гибкие” при настройке и прокатке полос различной толщины.

Многовалковые реверсивные станы применяют для холодной прокатки тонких (0,1—0,5 мм) и весьма тонких (до 2 мкм) полос и ленты из легированных сталей и специальных сплавов. На этих станах прокатывают полосу, предварительно прокатанную до толщины 0,5—1,5 мм на обычных четырехвалковых станах.

Многовалковые (20- валковые) станы снабжены рабочими валками очень небольшого диаметра (10—50 мм), опирающимися на несколько рядов опорных валков и опорных роликов. При таком диаметре рабочих валков привод их осуществить практически невозможно, поэтому приводными делают четыре опорных валка двух промежуточных рядов. Станина рабочей клети представляет собой массивный стальной моноблок с большой жесткостью. Напряжение в станине при прокатке допускается не более 2,5 МПа, т.е. в 20-30 раз меньше, чем в станинах четырехвалковой клети. Применение рабочих валков минимального диаметра и жесткость валковой системы и станины обеспечивают возможность холодной прокатки на этих станах тонкой и тончайшей высокопрочной полосы (при большом натяжении ее моталками). На этих станах прокатывают тончайшую полосу шириной до 100 мм и тонкую полосу шириной до 2000 мм, скорость прокатки 1—10 м/с. Производительность больших 20-валковых станов соответствует производительности реверсивных четырехвалковых станов.

Рис. 2. Двадцативалковый стан 1200

Из зарубежного современного опыта в области станов холодной прокатки следует отметить прежде всего широкое строительство станов с четырехвалковыми клетями непрерывного типа в составе четырех и пяти клетей для производства полос и пяти и шести клетей для производства жести. Наиболее совершенными являются пятиклетьевые листовые четырехвалковые станы 1700—2200, рассчитанные на прокатку полос в рулонах массой до 45—60 т со скоростью до 30 м/с и шестиклетьевые жестекатальные четырехвалковые станы 1320—1450, рассчитанные на прокатку жести в рулонах массой до 33—46 т со скоростью до 38—40 м/с; впервые в мире в 1971 г. на фирме “Nippon Kokan” (Япония) введен в строй полностью автоматизированный непрерывный пятиклетьевой стан 1420 с управлением от ЭВМ для “бесконечной” прокатки жести толщиной 0,15—1,6 мм со скоростью до 30,5 м/с.

В области реверсивных станов холодной прокатки за рубежом широко применяют многовалковые (20-валковые) станы; в последнее время нашли распространение станы типа MKW конструкции фирмы “Schloemann- Siemaq” ( ФРГ ) с рабочими валками небольшого диаметра (125—250 мм), смещенными по отношению к вертикальной оси опорных валков и опирающимися дополнительно на боковые подпорные валки, и с приводом через опорные валки.

Волочение и холодная прокатка труб

Трубы в холодном состоянии обрабатывают для достижения высокого качества их поверхности, а также когда невозможно получить трубы заданных размеров другими способами. Холодной обработкой производят трубы диаметром менее 0,1 с толщиной стенки менее 0,01 мм. Различают два способа обработки трубы в холодном состоянии: холодную прокатку и волочение, при этом получают тонкостенные трубы диаметром 1—450 и толщиной стенки 0,1—3 мм.

Заготовкой для производства холоднокатаных и холоднотянутых труб служат в основном горячекатаные или реже электросварные трубы.

Волочение труб

Трубы при волочении изготовляют за несколько проходов с постепенным уменьшением диаметра и толщины стенок. Перед волочением трубы выполняют ряд подготовительных операций: осмотр, зачистку, разрезку на части, забивку концов, травление, нанесение технологических покрытий и смазки.

Волочение труб (рис. 206) осуществляют несколькими способами: без оправки, на короткой оправке, на длинной оправке и на деформируемом сердечнике.

Волочение без оправки применяют в том случае, когда необходимо уменьшить только диаметр трубы. Деформацию проводят с помощью волоки, неподвижно закрепленной в упоре (люнете) волочильного стана. Волочение на короткой оправке применяют для одновременного уменьшения диаметра и толщины стенки трубы.

В настоящее время получил распространение способ волочения на плавающей оправке— разновидность способа волочения на короткой оправке. В основу конструкции всех волочильных станов положен общий принцип: применение непрерывно движущихся цепей для перемещения трубы в процессе волочения. На современных волочильных станах все операции механизированы. Длина труб после волочения ограничена длиной волочильного стана. Наиболее совершенны и производительны волочильные агрегаты, где процесс производства труб проводят на барабан в бунты. Длина труб может достигать 100 мм и более, а скорость волочения 100 — 200 м/мин.

Волочение на непрерывных волочильных станах является весьма прогрессивным способом производства труб.

Холодная прокатка труб

Холодную прокатку труб осуществляют на станах периодической и поперечной прокатки: валковых (ХПТ) и роликовых (ХПТР). На двухвалковых станах холодной прокатки труб (ХПТ) изготовляют трубы диаметром 16 — 450 со стенкой толщиной 0,4 — 3,5 мм, на роликовых станах ХПТР изготовляют в настоящее время трубы с особо тонкими стенками 0,1 —3 мм и диаметром 120 мм.

Станы ХПТ разделяют в зависимости от максимального диаметра прокатываемой трубы. Цифры в наименовании стана указывают на диаметр обрабатываемой трубы, например на стане ХПТ-32 можно получать трубы диаметром 32 мм.

Прокатка труб на станах ХПТ в ряде случаев более эффективна, чем волочение. При холодной прокатке труб можно уменьшить сечение заготовки за один цикл на 75 — 85 %, процесс прокатки состоит из нескольких основных и вспомогательных технологических операций.

Прокатка труб на стане ХПТ заключается в деформации заготовки обжатием ее в калибрах на неподвижной конической оправке (рис. 207). По окружности калибра имеются вырезы переменного сечения (ручьи), исходный размер которых соответствует наружному диаметру заготовки: конечный размер — наружному диаметру готовой трубы. Схема деформации металла на станах роликового типа ХПТР аналогична холодной прокатке труб на валковых станах. У ХПТР при возвратно-поступательном движении клети ролики, которые размещены в корпусе клети, катятся по наклонным тапкам. При схождении кольцевой зазор между роликами и оправкой изменяется и образует замкнутый круглый калибр, обжимающий трубу.

Конструкция станов холодной прокатки

Сортаментом продукции станов холодной прокатки является тонкая полоса в рулонах и лист толщиной менее 1,5 мм, тонкий лист с точными размерами по толщине и ширине, и наконец, тонкий лист с заданными механическими свойствами. На станах холодной прокатки в качестве заготовки используют горячекатаные рулоны толщиной до 6,0 мм, поступающие с широкополосного стана горячей прокатки. На поверхности горячекатаного подката при нагреве образуется окалина, нарушающая стабильное течение прокатки и разрушающая валки. Поэтому первой операцией перед прокаткой полосы является травление в специальных кислотных растворах.

Для повышения производительности станов концы рулонов горячекатаной заготовки непрерывно свариваются между собой, что обеспечивает непрерывность травления в травильных агрегатах и при последующих обработках на станах, в машинах очистки, отжига, резки и т. п. Для снятии внутренних напряжений и получения необходимой структуры после холодной прокатки применяют отжиг. Предварительно для получения качественной поверхности полосу подвергают электролитической очистке в щелочных растворах. Также применяется прокатка с небольшими обжатиями — дрессировка, повышающая уровень механических свойств и штампуемости полосы.

Холодная прокатка рулонной полосы осуществляется в непрерывных трех-, четырех-, пяти- и шестиклетевых и реверсивных четырехвалковых и многовалковых станах.

Рисунок 1 – Схемы станов холодной прокатки

На рисунки 1, а показана схема непрерывного стана холодной прокатки с неменяющимся направлением прокатки. Лента с разматывателя 1 проходит через несколько клетей 2 и наматывается на моталке 3. Измеритель натяжения 4 следит за натяжением полосы. В случае реверсивного стана (рисунок 1, б ) направление прокатки меняется за счет изменения направления вращения разматывателя 1, валков 2 и моталки 3. В указанных станах применен индивидуальный привод каждой клети.

Цех холодной прокатки с реверсивным пятиклетевым четырехвалковым станом 1700 (рисунок 2) предназначен для прокатки листов и полос в рулонах толщиной 0,4-2,0 мм и шириной до 1550 мм из стали с временным сопротивлением до 650 МПа (горячекатаная полоса толщиной до 6,0 мм и шириной до 1550 мм). К непрерывному травильному агрегату горячекатаные полосы поступают в рулонах массой до 23 т. На стане рулон цепным транспортером 1 подается на наклонный стол 2, где с помощью подъемной тележки 3 он перекатывается на подъемный стол. Подъемный стол перемещается вправо и устанавливает рулон по оси разматывателя. После зажима рулона в разматывателе его конец отгибается скребковым отгибателем 5. Минуя левую моталку 6 , конец рулона заводится в первую клеть 7 и после выхода из последней клети заводится в захватное устройство моталки 6. Начинается прокатка рулона. Для дальнейшей прокатки изменяется вращение валков клети на обратное; моталки заменяются разматывателями. После окончании прокатки готовый рулон взвешивается, маркируется и обвязывается. Затем рулон вилочным снимателем с помощью подъемника рулонов 8 передается на склад (стеллаж) готовой продукции.

Рисунок 2 – Реверсивный четырехвалковый пятиклетевой стан 500/1300×1700 холодной прокатки

Непрерывный стан 2000 состоит из пяти клетей 630/1600 х 2000. Загрузочное устройство стана состоит из шагового транспортера на пять рулонов, с которого тележка подъема вертикально перемещает и подает рулон на ось разматывателя. Здесь же расположены тянуще-правильные ролики для центрования полосы и создания заднего натяжения. После зажима рулона в разматывателе конец ленты заводится в первую клеть и далее перемещается до выхода из последней клети. Затем конец ленты зажимается в приемной моталке. Все рабочие клети имеют одинаковую конструкцию. Рабочие валки установлены на конических четырехрядных подшипниках, опорные валки — на ПЖТ в комбинации с двухрядными коническими роликоподшипниками. Диаметр нажимного винта 560 мм. Для регулирования точности толщины полосы все клети снабжены механизмом противоизгиба. Привод клети образуют два двигателя и редуктор.

Диаметр и конструкция барабана моталки зависит от толщины листа. При прокатке ленты толщиной свыше 1,5 мм используется барабанная моталка с захватной щелью и зажимом конца полосы. Непрерывность процесса прокатки обеспечивает стыкосварочное устройство осуществляющее постоянную сварку нового рулона с рулоном, находящимся в процессе прокатки. В момент сварки при неподвижных барабанах «питание» стана осуществляется выборкой полосы из петлевого аккумулятора.

Стан оборудован месдозами для измерения усилия прокатки, усилия на нажимных винтах, измерителями температуры и давления масла. Готовые рулоны обвязываются, взвешиваются, отжигаются и отправляются на склад готовой продукции, а также к правильной машине или в отделение отжига. В отделении отделки используются ножницы для обрезки боковых кромок листов. После обрезки рулон пропускается через 13-ти или 17-ти роликовую правильную машину. Для правки могут использоваться правильные машины с растяжением. После этого листы маркируют, промасливают и транспортируют на склад готовой продукции.

При необходимости прокат поступает на агрегат термообработки, после которого идет дрессировка на двухвалковом стане 900 х 2800, правка на растяжной и роликовой машинах.

Холодная прокатка металла

Роль и задачи холодной прокатки металла. Детальный анализ технического процесса производства холоднокатаного листа. Характеристика колпаковых печей. Принципы работы дрессировочных станов. Устройства управления, используемые на производстве проката.

| Рубрика | Производство и технологии |

| Вид | отчет по практике |

| Язык | русский |

| Дата добавления | 25.06.2014 |

| Размер файла | 852,3 K |

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

МИНОБРНАУКИ РОССИИ

Федеральное государственное бюджетное образовательное учреждение

высшего профессионального образования

«череповецкий государственный университет»

Институт Информационных Технологий

Кафедра автоматизации и систем управления

по производственной практике

Череповец, 2013 год

Введение

Производственная практика является важной составной частью подготовки высококвалифицированных специалистов, направлена на закрепление теоретических знаний, полученных студентами в процессе обучения, формирования у них умений и навыков практической инженерной деятельности. Производственная практика организуется выпускающей кафедрой и отделом практики университета. Практика проводится на базовых предприятиях г. Череповца.

Я проходил практику на ООО «Северсталь Промсервис», которая в свою очередь распределила меня на производство холодного проката (ПХП) в цех прокатки и отжига (ЦПиО).

1. Технологический процесс производства холоднокатаного листа

Необходимость холодной прокатки металла обусловлена в первую очередь тем, что при горячей прокатке невозможно получить лист хорошего качества толщиной менее одного миллиметра. Этому препятствует образующаяся при горячей прокатке окалина, толщина которой соизмерима с толщиной самого прокатываемого металла. Лишь при холодной прокатке удаётся получить тонкий лист блестящей поверхности, равномерный по толщине, с механическими свойствами, необходимыми при дальнейшей его обработке.

Технический процесс производства холоднокатаного листа включает обычно следующие операции:

- очистку поверхности полосы, поступающей на стан холодной прокатки от окалины и ржавчины;

- холодную прокатку металла;

- термическую обработку холоднокатаного металла для придания ему заданных свойств;

- дополнительную холодную прокатку после отжига с небольшим обжатием (дрессировка);

Очистка полосы от окалины и ржавчины производится травлением в кислотных ваннах. Такая очистка нужна для того, чтобы окалина не вдавливалась в полосу и не портила валки станов холодной прокатки. Основным способом очистки поверхности металла от окалины является травление в различных кислотах и щелочах. В цехе травления металла ОАО «Северсталь» удаление окалины производится с помощью серной кислоты. Данный цех состоит из трех непрерывных травильных агрегатов. Механическое удаление окалины производят в окалиноломателе и в специальных установках, называемых станками абразивной зачистки. Зачистку ведут выборочно, удаляя местные дефекты. При подготовке металла к холодной прокатке механические способы удаления окалины обычно применяют как предварительные для улучшения процесса травления.

После отчистки полосы от окалины и её промасливания в цехе травления, металл поступает на склад травленых рулонов в цехе прокатки и отжига (ЦПиО). Здесь производится холодная прокатка полосы металла, отчистка полосы от масла и её термическая и механическая обработка.

Технологическое оборудование цеха прокатки и отжига состоит из: двух станов холодной прокатки - непрерывного четырехклетевого стана 1700 и непрерывного пятиклетевого стана бесконечной прокатки 1700; дрессировочных станов 1 и 2; четырех блоков колпаковых печей, два из которых работают под водородной защитной атмосферой и два блока под азотной защитной атмосферой.

Четырехклетевой стан, допускающий за один проход суммарное обжатие полосы 70-80%, предназначен для прокатки углеродистой, главным образом автолистовой стали до конечной толщины 0,5-0,3 мм.

Пятиклетевой стан позволяет получить за один проход суммарное обжатие 90%, его применяют для производства листовой стали толщиной до 0,18 мм.

Для современных станов холодной прокатки характерен рулонный способ производства, обеспечивающий высокие производительность и качество готового листа. Особое внимание при холодной прокатке уделяют качеству смазки с точки зрения уменьшение коэффициента трения, охлаждения валков, а также возможности надежного удаления ее с поверхности листа перед термической обработкой.

Холодная прокатка позволяет обеспечивать хорошие технологические качества листов по штампуемости и другим пластическим и прочностным характеристикам и получать заданные электротехнические свойства, что позволило обеспечить выход холоднокатаного проката на мировой рынок.

Завершающая термическая обработка обязательна для всех видов холодного проката. Помимо снятия наклепа, она служит для получения однородной, мелкозернистой структуры и обеспечивает глубокую вытяжку для штампуемых сталей. Рекристаллизационный светлый отжиг холоднокатаных полос в рулонах осуществляется в одностопных колпаковых печах с газовым отоплением. Два блока водородных колпаковых печей в Цехе прокатки и отжига поставлены и смонтированы западногерманской фирмой «LOI Essen». Эти печи используются для высококачественного отжига специальных марок сталей, а также продукции, идущей на экспорт. Два блока отечественных колпаковых печей, использующих в качестве защитной атмосферы азот, поставлены фирмой «Стальпроект» (Москва). Они предназначены для отжига стали обыкновенного качества.

Большое значение для качества холоднокатаного металла имеет состав защитного газа. В качестве защитной атмосферы в колпаковых печах применяют водород и азот, полученные на участок подготовки защитных газов.

После термической обработки металла производят его дрессировку на двух дрессировочных станах 1 и 2.

Дрессировочные станы 1700 предназначены для дрессировки холоднокатаных отожженных полос из низкоуглеродистой качественной, углеродистой низколегированной и электротехнической изотропной стали с содержанием кремния до 1,8% и пределом прочности до 65 кгс/мм2, свернутых в рулоны, на сухих валках или с применением эмульсии.

Дрессировкой называют прокатку с малыми обжатиями до 8% легированного и горячекатаного металла. В этом случае дрессировку проводят для получения полос с требуемой планшетностью и необходимым качеством поверхности. Таким образом, в зависимости от назначения дрессированного металла и марки стали, к нему предъявляются различные требования, характеризующие штампуемость, механические свойства, планшетность и качество поверхности. Эти требования оговорены соответствующими ГОСТами и техническими условиями.

После обработки в колпаковых печах и на дрессировочных станах, металл в рулонах обвязывают бумагой и мягким стальным листом и отгружают потребителю.

Для поддержания основного технологического процесса производства холоднокатаного листа в состав ЦПиО входят:

- масло-эмульсионное отделение (МЭО), где готовится охлаждающая эмульсия для прокатных станов,

- ремонтно-механический цех для изготовления необходимых узлов и деталей;

- участок подготовки производства (УПП), где готовятся в работу опорные и рабочие валки с необходимой рабочей поверхностью бочки.

Подавляющая часть холоднокатаного листа получается при рулонном способе производства, основным преимуществом которого является возможность осуществления непрерывности потока металла в цехе.

2. Технологический процесс холодной прокатки металла на непрерывном пятиклетьевом стане 1700

Непрерывный пятиклетьевой стан 1700 предназначен для бесконечной холодной прокатки горячекатаных травленых полос из углеродистых и электротехнических сталей, прошедших отчистку поверхности от окалины.

Пятиклетьевой стан позволяет получить за один проход суммарное обжатие 90%, его применяют для производства листовой стали толщиной до 0,18 мм.

Оборудование стана по своему назначению можно разделить на следующие основные части:

1. Головная часть, в которую входят механизмы подачи, подготовки и размотки рулонов, правки, сварки и транспортирования полосы с натяжением.

2. Петлевое устройство (петлеаккумулатор), включающее механизмы создания натяжения, поддержания и центрирования полосы для обеспечения непрерывной работы стана во время остановок головной части для сварки полос.

4. Прокатный стан, состоящий из пятиклетьевой группы с вспомогательными механизмами.

5. Выходная часть, включающая механизмы натяжения, разрезания и смотки полосы, снятия и уборки готовых рулонов.

Технологическая схема 5-ти клетьевого стана холодной прокатки 1700

На схеме приняты следующие сокращения:

Разм.1,2- разматыватель 1,2;

ПТМ - правильно-тянущая машина;

УЛН - установка ножниц листовых;

УТ1 - уборочная тележка;

НВК - ножницы для выравнивания концов полосы;

ССМ - стыкосварочная машина;

УУ1,2 - натяжное устройство 1,2;

ЦУ1,2,3,4,5 - центрирующее устройство 1,2,3,4,5;

УП - улавливатель полосы;

ПД1,2 - подающие ролики 1,2;

ЛН - летучие ножницы;

МТ - магнитный транспортер.

Горячекатаные травленые рулоны электромостовым краном поочерёдно устанавливают на стеллаж шагового конвейера №1 или №2. Вручную удаляют обвязочную ленту, после чего даётся разрешение на дальнейшее включение механизмов в работу.

На последней позиции шаговый конвейер центрирует рулон по оси стана и передаёт рулон на приёмный стол №1 или №2.

Приёмным столом и устройством центрирования №1 или №2 производится автоматическое центрирование оси рулона с осью барабана разматывателя.

Центрирование рулона контролируется визуально оператором и при необходимости корректируется им при помощи ручного управления.

Сцентрированный рулон приёмным столом №1 (№2) одевается на сложенный барабан разматывателя №1 (№2), затем закрывается откидная опора, разматыватель надвигается на опору механизмов перемещения, на рулон опускается прижимной ролик. Приёмный стол опускается в нижнее положение и, барабан разматывателя расклинивается. Установка рулона по оси стана производится при помощи передвижного упора.

В положение, удобное для отгибки полосы, рулон устанавливается автоматически.

Затем включается привод вращения барабана разматывателя в сторону размотки полосы. Происходит отгибание и подача переднего конца полосы в правильно-тянущую машину (ПТМ), где происходит правка переднего и заднего конца полосы. Передний конец с ПТМ подаётся к листовым ножницам, где производится обрезка дефектного конца полосы (обрезается участок полосы длиной не более 1-го метра). Обрезки полосы подают в короб уборочной тележки №1. Подготовленная полоса транспортируется к ножницам для выравнивания концов полосы по ширине, где задний конец предыдущего рулона или передний конец последующего рулона, имеющий большую ширину, чем стыкуемый, обрезается до ширины меньшей полосы.

Подготовленные концы полос одинаковой ширины подаются через центрирующие ролики в стыкосварочную машину (ССМ), где производится сварка.

После сварки и зачистки грата головная часть стана разгоняется до рабочей скорости, и полоса транспортируется в петлевое устройство (ПУ).

Непрерывная работа стана в период сварки полосы обеспечивается запасом полосы в ПУ. Запас образуется двумя петлеобразующими тележками с приводом от одного электропривода. После заполнения полосой ПУ скорости головной и входной частей стана синхронизируются. В конце размотки рулона скорость движения полосы в головной части снижается, затем для сварки полос головная часть останавливается, а стан продолжает работать непрерывно.

Через ПУ полоса транспортируется натяжными устройствами №1 и №2, при этом полоса центрируется с помощью центрирующих устройств №1-4. Поддерживание восьми ветвей полосы в ПУ осуществляется специальными поворотными поддерживающими роликами.

Натяжное устройство №2 создаёт необходимое натяжение перед клетями стана, в которых полоса обжимается в соответствии с заданной программой обжатия.

Полоса после обжатия до требуемой толщины, пройдя все пять клетей стана, поступает в подающие ролики №1 и №2, а затем в одну из двух моталок. После намотки рулона заданного диаметра или заданного теоретического веса на одну из моталок стан переводится на заправочную скорость (2.5 м/с), увеличиваются усилия прижатия подающими роликами, и производится рез полосы летучими ножницами без нарушения технологического процесса.

Передний конец полосы подающими роликами через магнитный транспортёр и обводной ролик передаётся на следующую моталку, где при помощи ременного захлёстывателя полоса подматывается на барабан моталки. После намотки 3…5 витков захлёстыватель отводится в исходное положение, и стан разгоняется до рабочей скорости. После задачи переднего конца полосы на одну из моталок вилка снимателя поднимается вверх к готовому для снятия рулону. Затем включается привод качания откидных опор для отведения их от барабана моталки. Даётся команда на начало движения тележки снимателя для съёма рулона с барабана моталки. После снятия рулона с моталки все механизмы возвращаются в исходное положение. Вилка с рулоном перемещается к кантователю.

Для контроля технологического процесса прокатки перед первой клетью, в межклетьевых промежутках и за пятой клетью расположены изотопные толщиномеры, в межклетьевых промежутках установлены измерители натяжения, за пятой клетью установлены измеритель зонных натяжений полосы и датчики температуры рабочих валков; в каждой клети установлены преобразователи усилий прокатки.

2. Устройства управления, используемые на производстве холодного проката.

На производстве холодного проката используются контроллеры фирмы “SIEMENS”, которая является одним из мировых лидеров, выпускающих средства автоматизации промышленных предприятий и производств. На предприятии присутствуют контроллеры Simatic S5-155 на дрессировочном стане № 2, Simatic S7-300 и Simatic S7- 400 на прокатных станах. Из перечисленных контроллеров наибольшими преимуществами обладает Simatic S7- 400:

1. Simatic S7-400 - один из самых мощных и быстродействующих микропроцессорных контроллеров, выпускаемых фирмой “SIEMENS”;

2. Контроллер Simatic S7-400 зарекомендовал себя в работе как очень надёжный контроллер;

3. Удобство при работе с контроллером. Интерфейс с пользователем осуществляется при помощи обычного компьютера (соединённого с контроллером через последовательный порт) и среды программирования Step7 (для операционной системы WINDOWS);

4. Возможность реализации контроллером очень сложных и специфичных алгоритмов. Это возможно благодаря большому количеству стандартных операций, включающих в себя операции булевой алгебры, операции сравнения, арифметические операции, операции пересылки, системные операции, коммуникационные операции и так далее;

5. Контроллер позволяет подключать к себе большое количество входных и выдавать большое количество выходных. Это достигается благодаря широкой гамме входных и выходных модулей с различными номиналами напряжений и токов;

7. Возможность объединения нескольких контроллеров в один комплекс и создания систем децентрализованной периферии на базе станций ЕТ 200;

8. Удобная и информативная индикация текущего состояния контроллера (самодиагностика). При сбоях в работе контроллера можно очень легко и быстро обнаружить неисправность и причину, вызвавшую её.

металл дрессировочный прокат

Рис. 1 - внешний вид контроллера Simatic S7-400

Рис. 2 - внешний вид контроллера Simatic S7-300

Рис. 3 - внешний вид контроллера Simatic S5-155

На практике я узнала как применять теоретические знания, приобретенные в институте, на практике. Узнала производство.

1. Комиссарчик В.Ф. Автоматическое регулирование технологических процессов: Учебное пособие (Издание второе, расширенное) // Тверь. ТГТУ, 2001. -248 с.

2. Программируемые контроллеры S7-400, М7-400. Справочное руководство C79000-G7076-C411-02.

3. Безсонов Н.В. Пособие для расчета экономического эффекта от использования изобретений и рационализаторских предложений // М.: ВНИИПИ, 1983. - 98 с.

4. Строительные нормы и правила: СниП II-4-79 Естественное и искусственное освещение // М.:1980. 96 с.

5. Инструкция по охране труда ИОТ-62-1302 // Череповец. 2002 - 51 с.

6. Технологическая инструкция. Прокат полос на 5-ти клетевом стане 1700. ТИ 105-ПХЛ-2-91 // Череповец. 1991. - 42 с.

7. Белов С.В. Безопасность жизнедеятельности // М.: Высшая школа. 1999. - 448 с.

Подобные документы

Сущность процесса прокатки металла. Очаг деформации и угол захвата при прокатке. Устройство и классификация прокатных станов. Прокатный валок и его элементы. Основы технологии прокатного производства. Технология производства отдельных видов проката.

реферат [752,8 K], добавлен 18.09.2010

Схема деформации металла на роликовых станах холодной прокатки труб, ее аналогичность холодной прокатке труб на валковых станах. Конструкция роликовых станов. Технологический процесс производства труб на станах холодной прокатки. Типы и размеры роликов.

реферат [2,8 M], добавлен 14.04.2015

Описание непрерывного стана 1200 холодной прокатки Магнитогорского металлургического комбината им. В.И. Ленина. Оборудование и технология прокатки. Выбор режимов обжатий и расчет параметров, рекомендации по совершенствованию технологии прокатки.

курсовая работа [5,5 M], добавлен 27.04.2011

Описание выбора цеха холодной прокатки, прокатного стана и разработка технологического процесса для производства листа шириной 1400мм и толщиной 0,35мм из стали 08кп производительностью 800 тысяч тонн в год (Новолипецкий металлургический комбинат).

реферат [476,0 K], добавлен 15.02.2011

Характеристика производства холоднокатаных листов. Исходная заготовка и ее подготовка к прокатке, типы станов холодной прокатки. Технология производства листов из углеродистой стали, виды дефектов и их предотвращение, технико-экономические показатели.

курсовая работа [6,3 M], добавлен 17.12.2009

Назначение холоднокатаного листа из стали 08Ю и его структура в деформированном состоянии. Характеристика горячекатаного проката. Мероприятия по контролю качества. Достоинства оборудования для термической обработки холоднодеформированного металла.

курсовая работа [3,1 M], добавлен 26.10.2014

Техническая характеристика исходных материалов для прокатного производства: блюмы, слябы, заготовки, сутунки. Подготовка металла к прокатке: зачистка слитков, зачистка полуфабрикатов и нагрев металла перед прокаткой. Технологическая схема прокатки стали.

Валки прокатных станов предназначены для выполнения основной операции прокатки — пластической деформации металла и придания ему требуемой формы и размеров сечения. В процессе прокатки валки воспринимают возникающее усилие и передают его на подшипники.

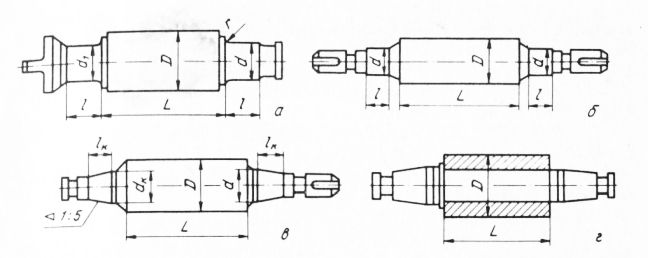

Рис. 1. Валки прокатных станов (калибры не показаны):

а — валок с цилиндрическими шейками (цапфами) для текстолитовых подшипников скольжения; б — то же, для подшипников качения; в — валок с коническими шейками для подшипников жидкостного трения; г — валок с бандажированной бочкой

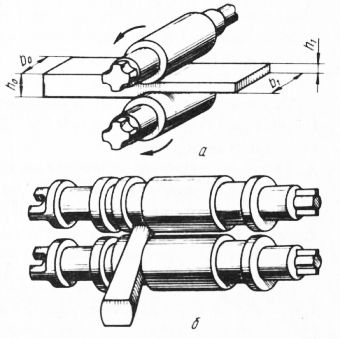

Прокатный валок состоит из следующих основных элементов: бочки – наиболее ответственной части валка, так как при прокатке она непосредственно соприкасается с металлом; шеек, которыми валок опирается на подшипники; концов, служащих для соединения валка со шпинделем. Передача вращения осуществляется через трефовую муфту или шарнирную головку и трефовый или универсальный шпиндели соответственно.

Валки прокатных станов можно разделить на две основные группы: листовые и сортовые. Листовые валки имеют бочку цилиндрической формы (гладкие валки) и предназначены для прокатки листов, полос и лент. Бочка валков листовых станов горячей прокатки делается вогнутой с таким расчетом, чтобы при разогреве валков в процессе горячей прокатки она стала цилиндрической (большему разогреву подвергается средняя часть бочки).

Рис. 2. Прокатка металла в валках:

а — гладких; б — с калибрами

Наоборот, бочки валков для холодной прокатки тонких листов делают выпуклой, так как валки при воздействии на них больших усилий при прокатке прогибаются. В этом случае выпуклость компенсирует прогиб и прокатный лист будет иметь правильные геометрические размеры по ширине.

Сортовые валки служат для прокатки различных сортовых профилей и заготовок. На бочке есть врезные углубления — ручьи, соответствующие прокатываемому профилю (круглому, квадратному, уголковому и тд.). При установке валков один над другим ручьи образуют калибры, по своей форме приближающиеся к форме готового профиля.

Валки прокатных станов работают в очень тяжелых условиях — на них действуют большие усилия; в зоне контакта металла с валками взника-ют значительные напряжения; за счет проскальзывания полосы относительно валков имеет место истирание; при горячей прокатке валки длительное время находятся в соприкосновении с полосой, нагретой до 900-250 °С, и в то же время они охлаждаются водой. Поэтому к материалу, из которого изготовляют валки, предьявляются очень высокие требования, определяемые условиями работы стана. В зависимости от износостойкости и твердости валков их можно разделить на мягкие, полутвердые и особо твердые. Первые изготовляют из серого чугуна или малоуглеродистой стали, но эти валки не всегда удовлетворяют повышенным требованиям, предъявляемым к ним, поэтому применяются в основном литые и кованые стальные и чугунные валки повышенной прочности. Для станов холодной прокатки применяют стальные и чугунные валки с поверхностным слоем,обладающим высокой твердостью.

Валки прокатных станов со следами износа (истирание, выкрашивание, выбоины) подвергаются переточке на специальных вальцетокарных станках или перешлифовке на специальных вальцешлифовальных станках. Допускаемое уменьшение диаметра валков составляет у сортовых станов порядка 10—15%, а у листовых — 3—5%: чем длительнее время работы валков, тем лучше такой важный технико-экономический показатель, как расход валков на тонну полученного проката, меньше времени отнимает смена валков, повышается производительность стана.

Обычные чугунные валки обладают твердостью 30—45 HSD и их применяют для горячей прокатки толстой полосы из сталей с малым сопротивлением деформации.

Твердые чугунные валки обладают твердостью 55—75 HSD благодаря отбеленному слою, который получается при заливке в металлическую форму: чем толще отбеленный слой, тем больше срок службы валка, однако при этом снижается его прочность.

Валки из легированного чугуна имеют твердость 40—70 HSD , в качестве легирующих добавок могут применять хром, никель и молибден. Эти валки обладают повышенной износостойкостью и достаточной прочностью.

Стальные валки применяют на крупных обжимных станах и станах холодной прокатки, так как они способны выдержать большие изгибающие напряжения. Валки могут быть литыми или коваными (первые дешевле).

Для валков обжимных рельсобалочных и заготовочных станов рекомендуются стали марок 40Х, 50ХН и 60 ХН. Для улучшения условий захвата металла поверхность валков делается рифленой.

Валки станов холодной прокатки характеризуются высокой поверхностной твердостью (для рабочих валков — до 100 HSD , для опорных — до 80) и прочностью. Валки диаметром до 300 мм изготовляют из стали марок 9Х и 9 ХФ, свыше 300 мм – 9X2, 9Х2МФ и подвергают термической обработке (закалка, отпуск) по специальным режимам.

Большие опорные валки целесообразно изготовлять составными бан-дажированными; материал бочки — сталь 9Х, 9X2, 90ХФ; материал оси – сталь марок 55Х, 60ХН, 80ХНЗВ.

Опорные валки изготавливают также цельноковаными из стали марок 9X2, 65ХНМ, 9ХФ. Рабочие валки многовалковых станов для прокатки тонкой и тончайшей ленты изготавливают из высококачественной легированной стали или из карбида вольфрама. Износостойкость таких валков в 30—50 раз выше, чем обычных легированных валков, при этом можно получить наивысший класс чистоты поверхности проката.

Основными конструктивными параметрами валков являются диаметр и длина бочки. Эти параметры выбирают на основании практических данных и уточняют с учетом прочности валков на изгиб и допустимого прогиба при прокатке.

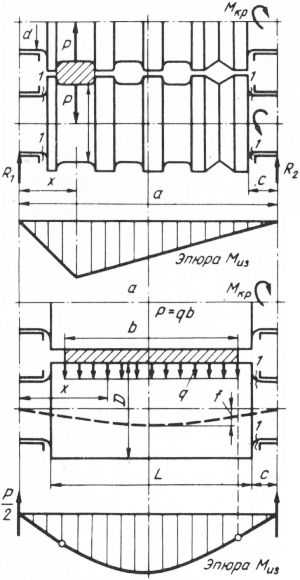

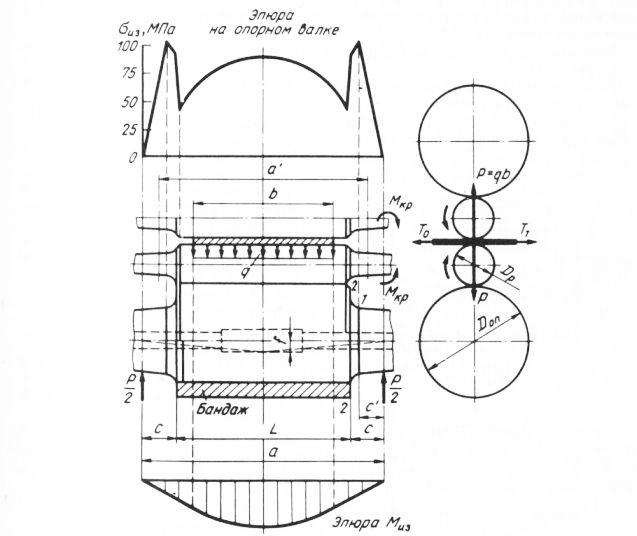

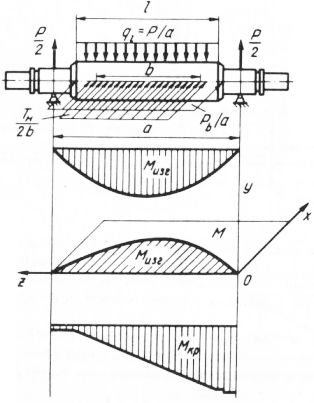

Рис. 3. К расчету валка на прочность и определению его прогиба:

а — схема для ручьевого (калиброванного) валка; б — схема для листового (гладкого, цилиндрического) валка

Рис. 4. К расчету валков четырехвалкового стана (нижнее сечение для бандажированного валка)

Рис. 5. Схема для расчета рабочего валка четрыхвалковой системы

Пути повышения стойкости валков

Надежность и долговечность валков, определяемая их стойкостью, в значительной степени влияют на качество продукции, производительность и эффективность работы станов. Для достижения максимальной износостойкости необходимо обеспечить улучшение условий работы валков, правильный выбор материалов и способов упрочнения поверхности бочки.

При горячей прокатке существенным фактором повышения износостойкости валков является их защита от воздействия высоких температур и правильный выбор системы охлаждения. При охлаждении водой валки изнашиваются значительно быстрее, чем при воздушном охлаждении, хотя эффективность водяного охлаждения выше.

Износостойкость валков повышается с понижением запыленности воздуха в цехах, что уменьшает абразивный износ, с поддержанием постоянной температуры зимой и летом.

К мероприятиям по улучшению условий работы валков относятся также своевременное и правильное технической обслуживание, повышение уровня специализации, рациональное планирование загрузки оборудования.

Износостойкость валков в значительной мере зависит от химического состава, структуры, физико-механических свойств поверхностных слоев. Повысить сопротивление износу можно, добиваясь оптимальной шероховатости валков, которую подбирают опытным путем.

Значительное повышение износостойкости достигается при поверхностной закалке токами высокой частоты (до 500 кГц). Закалка ТВЧ позволяет получать валки с твердым износостойким покрытием и сравнительно вязкой и мягкой сердцевиной. Для высокочастотной закалки применяют индукторы различной конструкции.

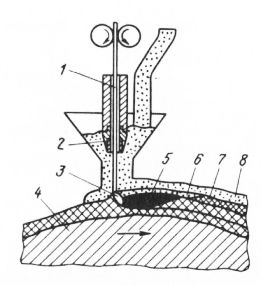

К числу наиболее эффективных методов упрочнения и восстановления прокатных валков относится наплавка. Сущность процесса состоит в расплавлении присадочного металла теплом электрической дуги, газового пламени или других источников тепла и сплавлении его с материалом валков. Наиболее широко применяется электродуговая наплавка с использованием присадочного металла в виде электродов под слоем флюсов или в среде защитного газа. Схема механизированной наплавки валка под слоем флюса изображена на рис. 6. Электродная проволока непрерывно подается к месту наплавки.

Рис. 6. Схема механизированной наплавки под слоем флюса

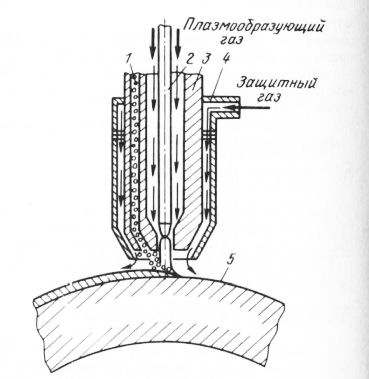

Рис. 7. Плазменная горелка:

1 – гранулированный порошок; 2 – вольфрамовый электрод; 3 — сопло; 4 — рубашка; 5 — наплавляемая деталь

В настоящее время получают распространение такие виды наплавки, как плазменная, автоматическая вибродуговая, наплавка электродами из спеченных материалов и др.

Для повышения стойкости валков многовалковых станов применяют высокотемпературную термомеханическую поверхностную обработку ( ВТМПО ), которая предусматривает совмещение операций нагрева, деформирования и охлаждения. Сущность ВТМПО применительно к валкам холодной прокатки заключается в нагреве поверхностного слоя определенной глубины до аустенитного состояния, пластическом деформировании поверхностных слоев роликами при температуре аустенитизации и резком немедленном охлаждении. Обработку выполняют так, чтобы после пластической деформации не успевали происходить процессы рекристаллизации. Структура и соответствующие свойства металла сердцевины валка создаются в результате предварительной термической обработки.

Правила учета и хранения прокатных валков

К каждому валку, поступающему в прокатный цех, должен быть приложен паспорт. В паспорте указывают данные, характеризующие условия изготовления, химический состав, металлографические исследования и механические свойства металла.

Прокатные валки необходимо хранить в закрытых помещениях. Валки укладывают отдельно и комплектно для каждого профиля, прокатываемого на стане. Торцы трефов с набитыми на них номерами должны быть чистыми. Непосредственно к стану валки нужно подавать только перед перевалкой.

Транспортировать обработанные прокатные валки из вальцетокарной (вальце-шлифовальной) мастерской в цех и обратно следует осторожно, соблюдая требования техники безопасности. При транспортировке нельзя ударять валок о валок или другое оборудование.

Читайте также: