Станки токарные по металлу точность

Обновлено: 07.07.2024

3 Постановлением Комитета Российской Федерации по стандартизации, метрологии и сертификации от 29 июня 1995 г. № 337 межгосударственный стандарт ГОСТ 18097-93 введен в действие в качестве государственного стандарта Российской Федерации с 1 июля 1996 г.

4 ВЗАМЕН ГОСТ 18097-88

5 ПЕРЕИЗДАНИЕ. Октябрь 2005 г.

СОДЕРЖАНИЕ

1 Область применения

2 Нормативные ссылки

3 Основные размеры

4 Точность станка

5 Точность образца-изделия

Приложение А Номенклатура средств измерений, используемых для проверки точности токарно-винторезных и токарных станков, и основные требования к ним

Приложение Б Порядок пересчета допусков в зависимости от длины измерения (перемещения)

Приложение В Особенности определения прямолинейности направляющих

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

СТАНКИ ТОКАРНО-ВИНТОРЕЗНЫЕ И ТОКАРНЫЕ

Основные размеры. Нормы точности

Screw-cutting lathes and lathes. Basic

dimensions. Standards of accuracy

Дата введения 1996-07-01

1 Область применения

Настоящий стандарт распространяется на универсальные токарно-винторезные и токарные станки с горизонтальным шпинделем прецизионные (классов точности П, В и А) с Da ≤ 500 мм и DC ≤ 1500 мм и прочие (класса точности Н) с Da ≤ 1600 мм. Стандарт не распространяется на специальные станки, станки, предназначенные для учебных целей, индивидуальной трудовой деятельности и для использования в бытовых целях.

Требования стандарта являются обязательными.

Номенклатура средств измерений и предъявляемые к ним основные требования приведены в приложении А.

Стандарт пригоден для сертификации.

2 Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие стандарты:

ГОСТ 6636-69 Основные нормы взаимозаменяемости. Нормальные линейные размеры

ГОСТ 8026-92 Линейки поверочные. Технические условия

ГОСТ 12593-93 Станки металлорежущие. Концы шпинделей фланцевые под поворотную шайбу и фланцы зажимных устройств. Основные и присоединительные размеры

ГОСТ 12595-2003 Станки металлорежущие. Концы шпинделей фланцевые типа А и фланцы зажимных устройств. Основные и присоединительные размеры

ГОСТ 22267-76 Станки металлорежущие. Схемы и способы измерений геометрических параметров

ГОСТ 24643-81 Основные нормы взаимозаменяемости. Допуски формы и расположения поверхностей. Числовые значения

ГОСТ 25346-89 Основные нормы взаимозаменяемости. Единая система допусков и посадок. Общие положения, ряды допусков и основных отклонений

ГОСТ 25443-82 Станки металлорежущие. Образцы-изделия для проверки точности обработки. Общие технические требования

ГОСТ 25889.1-83 Станки металлорежущие. Методы проверки круглости образца-изделия

ГОСТ 25889.4-86 Станки металлорежущие. Метод проверки постоянства диаметров образца-изделия

ГОСТ 26651-85 Станки металлорежущие. Концы шпинделей фланцевые типа Кэмлокк и зажимные устройства. Основные и присоединительные размеры

3 Основные размеры

3.1 Основные размеры станков должны соответствовать указанным на рисунке 1 и в таблице 1.

Da - наибольший диаметр заготовки; DC - наибольшее расстояние между центрами передней и задней бабок; D 1 - наибольший диаметр заготовки, обрабатываемой над суппортом; h - наибольшая высота резца, устанавливаемого в резце-держателе.

Примечание - Рисунок не определяет конструкцию станка.

3.2 Допускается увеличивать наибольший диаметр заготовки, устанавливаемой (обрабатываемой) над станиной, для базовых станков на величину до 12,5 % по сравнению с указанным в таблице 1.

Размеры в миллиметрах

Условный размер конца шпинделя, выполненного по ГОСТ 12593, ГОСТ 12595 или ГОСТ 26651

Наибольший диаметр d прутка, проходящего в отверстие шпинделя, не менее

3.3 Допускается изготавливать модификации станков с наибольшим диаметром устанавливаемой заготовки, увеличенным по сравнению с указанным в таблице.

3.4 Допускается использовать наибольшую длину заготовки, устанавливаемой в центрах, вместо наибольшего расстояния между центрами передней и задней бабок.

4 Точность станка

4.1 Общие требования к испытаниям станков на точность - по ГОСТ 8. Схемы и способы измерения геометрических параметров - по ГОСТ 22267 и настоящему стандарту.

При приемке станка не всегда необходимо проводить все проверки, указанные в настоящем стандарте. По согласованию с изготовителем потребитель может выбрать проверки, которые характеризуют интересующие его свойства, но эти проверки должны быть четко определены при заказе станка.

4.2 Допуски при проверках точности станков не должны превышать значений, указанных в 4.4 - 4.18.

Если длина измерения (перемещения) отличается от указанной в стандарте, то допуск должен быть пересчитан для новой длины в соответствии с приложением Б .

При этом минимальный допуск составляет 10 мкм для станков класса точности Н и 5 мкм - для станков класса точности П.

В 4.11 - 4.16 допускается округление длины оправки как в меньшую, так и в большую стороны до величины L , указанной в соответствующих таблицах.

4.3 При наличии на станке нескольких рабочих органов одинакового функционального назначения соответствующие проверки выполняют на каждом из этих рабочих органов, кроме станков с последовательным расположением суппортов.

В 4.8, 4.10 и 4.11 измерения допускается проводить только в плоскости расположения режущей кромки инструмента.

4.4 Точность установки направляющих в направлении:

а) продольном,

б) поперечном

Отклонения не должны превышать для станков класса точности Н - 0,04 мм/м, классов точности П, В и А - 0,03 мм/м.

Измерения проводят в ряде точек, равномерно расположенных по всей длине станины (рисунок 2а). Уровни можно устанавливать на поперечных салазках (рисунок 2б).

Если направляющие не горизонтальны, используют специальный мостик с горизонтальной рабочей поверхностью.

4.5 Прямолинейность продольного перемещения суппорта в вертикальной плоскости

Измерения - по ГОСТ 22267, разд. 3, методы 2а, 7 и 8 (рисунки 3, 4 и 5).

Суппорт перемещают в продольном направлении на всю длину перемещения. При использовании методов 7 и 8 измерения проводят с интервалами равными 0,2 длины перемещения, но не более 1 м. По значениям углов поворота и величине интервала вычисляют отклонения и строят график траектории. Отклонение от прямолинейности - в соответствии с приложением 3 к ГОСТ 22267.

Станки токарной группы. Классификация и выбор основных технических показателей.

Классификация токарных станков по основным и вспомогательным признакам

Токарная обработка (точение) предназначена для механического формирования геометрии деталей машиностроения лезвийным инструментом посредством снятия стружки. Кинематика резания определяется в основном относительным вращательным движением заготовки с пространственно фиксированной осью вращения и произвольным движением подачи. Объектами обработки являются чаще всего соосные поверхности вращения и плоские поверхности деталей типа валов, дисков и втулок, включая нарезание наружных и внутренних резьбовых поверхностей, а также поверхности некоторых других форм, например некруглых, путем введения дополнительного относительного движения инструмента [36]. Формы поверхностей, получаемых способами токарной обработки, приведены в табл. 1.12.1.

Классификация станков токарной группы только по технологическим признакам недостаточна вследствие новых возможностей, предоставляемых устройствами ЧПУ в технологическом и конструктивном отношении, поэтому целесообразно использование признаков, отражающих конструктивно-видовые особенности токарных станков, а именно: основной конструктивный признак; вспомогательный видовой признак; компоновка; количество позиций закрепления заготовок; число устанавливаемых инструментов; вид управления; класс точности [20].

Классификация станков по основным и вспомогательным признакам приведена в табл. 1.12.2.

Компоновка станков обусловлена положением главной оси вращения заготовки и относительным положением инструмента в пространственной системе координат, используемой в ISO recommendation R-841. По этому признаку выделяются горизонтальные и вертикальные компоновки.

Уровень концентрации операций, выполняемых на одном станке, характеризуется числом рабочих позиций и способом закрепления заготовок (одно- и многошпиндельная патронная; одно- и многошпиндельная цанговая (прутковая); одно- и многошпиндельная центровая; комбинированная), а также условиями, определяющими эффективность используемого инструмента: числом и сложностью форм обрабатываемых поверхностей с различным направлением подачи; числом разнотипных инструментов; возможностями пространственной ориентации инструментов относительно заготовки; сопоставимостью времен обработки поверхностей.

По числу позиций закрепления заготовок различают одно- или многошпиндельные конструкции, а по числу устанавливаемых инструментов - станки одно- или многоместные, многоинструментальные и с магазином инструментов.

В этой связи особое внимание уделяется концентрации операций токарной обработки, созданию многоцелевых токарных станков, объединяющих выполнение внецентрового сверления, некоторых фрезерных и других подобных операций. При этом принимаются меры для сокращения внецикловых потерь, связанных с переналадкой, контролем, загрузкой-выгрузкой, сменой инструмента и другими, что возможно при наличии развитой системы управления станком на базе ЧПУ [4].

1.12.1. Типовые поверхности, получаемые при токарной обработке

- Внешняя круглая цилиндрическая форма поверхности

- Внешнее продольное круглое точение: ось вращения заготовки и линия подачи параллельны;

- Внешнее поперечное круглое точение: ось вращения заготовки и линия подачи взаимно перпендикулярны;

- Внешнее бесцентровое точение: продольное круглое точение несколькими вращающимися инструментами с малым вспомогательным углом в плане при большой подаче

- Внутреннее продольное круглое растачивание: ось вращения заготовки и линия подачи параллельны;

- Внутреннее продольное сверление (зенкерование, развертывание): ось вращения заготовки и ось инструмента совпадают;

- Внутреннее поперечное круглое растачивание канавки: ось вращения заготовки и подачи взаимно перпендикулярны на некотором участке

- Внешнее (внутреннее) круглое двустороннее точение с произвольной подачей комбинацией способов 1.1, 1.2 и 2.1, 2.3

- Внешнее продольное точение со смещением одного из центров станка;

- Внешнее продольное точение с поворотом направляющих движения инструмента;

- Внешнее продольное точение с направляющей линейкой;

- Внешнее поперечное точение инструментом с широкой наклонной режущей кромкой

- Внутреннее продольное растачивание аналогично способам 4.2, 4.3, поперечное - способу 4.4

- Внешнее продольное винтовое точение однозубым инструментом с подачей, равной шагу, и профилем режущей кромки, соответствующим профилю резьбы;

- То же, многозубым инструментом (резьбовой гребенкой);

- То же, многозубым охватывающим инструмен том (плашкой);

- Внешнее продольное нарезание многозубым вращающимся инструментом;

- Внешнее продольное охватывающее фрезерование многозубым инструментом;

- Внешнее продольное винтовое точение с произвольным шагом, равным подаче, по способу 4.1;

- Внешнее поперечное винтовое точение торцовых спиралей с произвольным шагом, равным подаче, и профилю резьбы по способу 16;

- Внешнее продольное наружное фрезерование многозубым инструментом

- Внутреннее продольное нарезание однозубым инструментом, профиль режущей кромки которого соответствует профилю впадины резьбы;

- Внутреннее продольное нарезание многозубым инструментом (метчиком) соосно оси вращения заготовки с подачей, равной шагу резьбы метчика

- Внешнее поперечное подрезное точение направление подачи перпендикулярно оси вращения заготовки;

- Внешнее продольное подрезное точение; главная режущая кромка инструмента перпендикулярна оси вращения заготовки;

- Внешнее прорезное точение

- Внутреннее поперечное подрезное точение аналогично способам 8.1 и 8.3, продольное по 8.2

- Внешнее поперечное отрезное точение профильным инструментом;

- Внешнее продольное точение вращающимся профильным инструментом;

- Внешнее копировальное точение с управляемым движением подачи, например ЧПУ

- Внешнее прорезное некруглое точение с управляемым движением подачи;

- Внешнее продольное некруглое точение при тех же условиях

1.12.2. Классификация станков по основным и вспомогательным признакам

- Токарные и токарно-винторезные станки

- Универсальные токарно-винторезные

- Патронные и патронно-центровые

- Патронно-прутковые и патронно-центровые прутковые

- Настольные

- Поперечного и продольного точения

- Одношпиндельные программируемые

- Одношпиндельные вертикальные

- Многошпиндельные горизонтальные с вращающимися заготовками

- Многошпиндельные горизонтальные с вращающимися инструментами

- Многошпиндельные вертикальные

- Фронтальные

- Горизонтальная револьверная головка

- Вертикальная револьверная головка

- Многорезцовые

- Гидрокопировальные

- Одностоечные

- Двухстоечные

- Лобовые

- Простые

- Универсальные

- Гайконарезные

- Резьбонарезные

- Резьботокарные

- Для обработки турбинных колес, гильз, цилиндров, труб, коленчатых валов и др.

Классификация токарных станков по степени автоматизации

Степень автоматизации – это отношение времени автоматических переходов ко всему времени обработки изделия на станке.

Возможности и классификация современных токарных станков по степени автоматизации приведены в табл. 1.12.3.

1.12.3. Классификация токарных станков по степени автоматизации

- Ручное управление

- Установка заготовки и инструмента, позиционирование рабочих органов и формирование базовых циклов вручную. Автоматизированное позиционирование рабочих органов и формирование базовых циклов

- Полуавтоматическое управление

- Постоянство базовых циклов, сформированных вручную. Частичное изменение этапов базовых циклов вручную. Произвольное изменение базовых циклов с заменой инструмента вручную

- Автоматическое управление

- Произвольное автоматическое изменение базовых циклов с заменой инструмента. Произвольное автоматическое изменение порядка выполнения базовых циклов с соответствующей сменой порядка работы инструмента. То же, включая манипуляции с заготовкой и обработанной деталью. Полная автоматическая организация цикла изготовления детали

Классификация токарных станков по точности

Точностью называется степень приближения действительных значений параметров изделия к идеальным параметрам.

Точность оценивается действительной погрешностью или пределами, ограничивающими значения погрешности (нормированная точность).

Погрешности станка непосредственно влияют на точность обработки.

Точность станков регламентируется государственными (отраслевыми) стандартами, в целом содержащими пять классов точности.

Распределение основных видов станков токарной группы по классам точности приведено в табл. 1.12.4. Специальные и специализированные станки таблицей не охватываются.

Технические и технологические показатели токарных станков определяются совокупностью компонентов и их составляющих, основные из которых отражены в табл. 1.12.5.

1.12.4. Классы точности и основные виды станков токарной группы

Виды погрешностей оборудования

Геометрические погрешности.

Характеризуют погрешности взаимного расположения узлов станка и зависят от качества изготовления и сборки станка. Точность изделия по геометрическим параметрам – это совокупное понятие, подразделяющееся по следующим признакам:

- точность размеров элементов

- точность по шероховатости

- точность формы поверхностей элементов

- точность взаимного расположения элементов

Кинематическая точность

Влияет на скорость движения рабочих органов оборудования, на формообразование при зубообработке; они являются следствием погрешностей винтовых пар, зубчатых колес, переменная жесткость узлов и т.д.

- Упругие погрешности

- Температурные погрешности

- Динамические погрешности, связаны с колебаниями.

- Износовые погрешности в процессе работы (трения)

- Погрешности инструмента.

Технические и технологические показатели станков токарной группы

1.12.5. Технические и технологические показатели станков токарной группы

- Основные условия функционирования

- Размеры рабочего пространства для размещения заготовок, инструмента и приспособлений.

- Расположение обрабатываемых поверхностей, их количество и размеры.

- Наибольшая масса устанавливаемых заготовок и способы закрепления.

- Пределы частот вращения и подач рабочих органов

- Основная форма обрабатываемых заготовок (определяет пространственное размещение рабочих органов станка).

- Количество, форма и параметры устанавливаемых инструментов для штатных методов обработки.

- Количество управляемых включая одновременно) перемещений рабочих органов.

- Дискретность перемещения по осям координат

- Мощность главного привода и подач.

- Количество переходов и проходов.

- Скорости холостых и установочных перемещений.

- То же рабочих перемещений.

- Наличие автоматизации основных и вспомогательных циклов.

- Оснащенность дополнительными приспособлениями и устройствами.

- Количество одновременно обрабатываемых заготовок и установленных инструментов

- Выходная точность станка.

- Точность установки изделия и стабильность позиционирования рабочих органов.

- Исходная точность заготовки и объемная стабильность качества.

- Размерная износостойкость инструмента.

- Статические, динамические и тепловые деформации несущей системы, групп узлов заготовки и инструментов.

- Возможность корректирования перемещений формообразующих элементов.

- Характер износа элементов и узлов станка

- Масса станка.

- Площадь, занимаемая станком.

- Надежность работы систем и узлов.

- Удельная энергоемкость.

- Материалоемкость.

- Техническая и эксплуатационная безопасность и экономичность.

- Удобство управления и обслуживания.

- Ремонтопригодность

Технико-экономические показатели станочного оборудования

Производительность определяется способностью оборудования обеспечивать обработку определенного количества деталей в единицу времени. Используется несколько количественных показателей производительности.

Степень унификации

Металлоемкость оборудования – оценивается по удельной массе металла с учетом повышения производительности и, точность, относительно сравниваемой модели. Согласно РД2-Н06-34-87

Удельный расход электроэнергии

Экономическая эффективность станочного оборудования

Экономическая эффективность является главным объективным критерием для создания нового станка или оборудования, а также для принятия всех решений при его конструировании.

Надежность станочного оборудования по ГОСТ 27.002-83 «Надежность техники. Термины и определения»

Надежность – это свойство объекта сохранять во времени в установленных пределах значение всех параметров, характеризующих способность выполнять требуемые функции в заданных режимах и условиях применения, технического обслуживания, ремонтов, хранения и транспортирования.

Надежность – это комплексное свойство, которое в зависимости от назначения объекта и условий его эксплуатации состоит из сочетания свойств: безотказности, долговечности, ремонтопригодности и сохраняемости.

Безотказность – это свойство объекта непрерывно сохранять работоспособное состояние, в течение некоторого времени или некоторой наработки.

Долговечность – это свойство объекта сохранять работоспособное состояние до наступления предельного состояния при установленной системе технического обслуживания и ремонтов.

Классификация и расшифровка токарных станков

![]()

По классификатору станков, принятому в СССР, предусмотрено разделение всех металлорежущих станков на следующие группы: 1 — токарные; 2 — сверлильные и расточные; 3 —шлифовальные, полировальные, доводочные; 4 — комбинированные; 5 — зубообрабатывающие; 6 — фрезерные; 7 — строгальные, долбежные и протяжные; 8— разрезные; 9 — разные. Группы делят на типы, а типы разделяют по размерам станков или размерам обрабатываемых заготовок.

Группа 1. Токарные

1 — Автоматы и полуавтоматы одношпиндельные

2 — Автоматы и полуавтоматы многошпиндельные

6 — Токарные и лобовые

Шифр станков токарной группы

При обозначении шифра станков токарной группы, первая цифра 1 указывает группу станков. Вторая цифра указывает тип токарного станка. Последующие цифры, как правило, показывают технологический параметр станка, а именно: максимальный диаметр обрабатываемой детали, высоту центров и др. Буква после первой или второй шифры может символизировать поколение станка, завод-изготовитель или модификацию. Буква, поставленная в конце цифрового шифра, может указывать на усовершенствование базовой модели или на класс точности станка.

Приведем несколько примеров обозначения моделей токарных станков.

1К62 — цифра 1 — группа токарных станков; 6 — токарно-виноторезный; 2 — высота центров, дм; буква К — поколение.

1A616 — цифра — группа токарных станков; 6 — токарно-винторезный станок; 16 — высота центров, см; А — поколение.

1Б811— цифра 1 — группа токарных станков; 8 — токарно-затыловочный; 1 — технологический параметр, определяющий размеры обрабатываемых заготовок; Б — поколение.

16К20П — цифра 1 — группа токарных станков; 6 — токарно-винторезный; 20 — высота центров, см; К — поколение; П — класс точности — повышенный.

Следует отметить, что в шестой тип станков входят токарно-винторезные, в восьмой— токарно-затыловочные станки. В станкостроении больщинство изготовляемых металлорежущих станков, в том числе и токарных, выпускается по государственным стандартам; в которых главные параметры отвечают нормальным или размерным рядам. Под размерным или нормальным рядом понимают группу однотипных станков, состоящих в основном из унифицированных узлов и деталей, каждый из которых предназначен для обработки деталей определенных размеров,

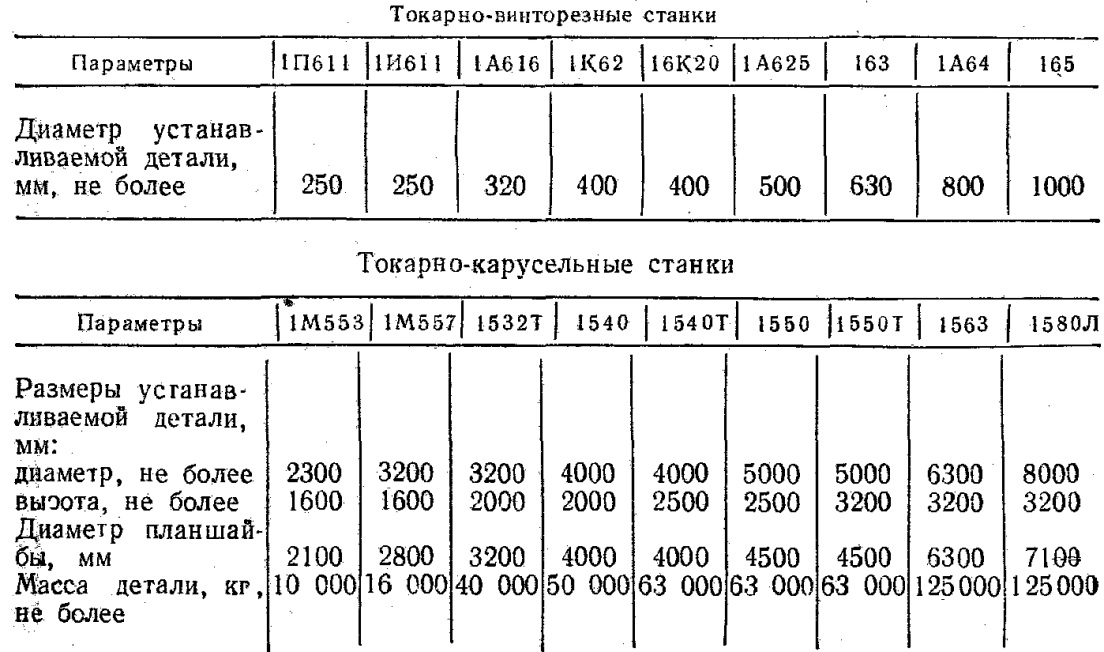

Размерные ряды (типоразмеры) универсальных токарно-винторезных станков и двухстоечных токарно-карусельных станков приведены в табл. 1.

![]()

Из таблицы видно, что основным параметром, определяющим типоразмеры станков, приняты размеры устанавливаемой детали. При этом каждый последующий типоразмер станка дает возможность обрабатывать деталь, имеющую диаметр в 1,26 раза больше, чем у предыдущей детали. Таким образом, у универсальных токарно-винторезных и карусельных станков установлен знаменатель размерного ряда - 1,26. Другими словами, ряд чисел 250; 320; 400; 500; 630; 800; 1000 (2300; 3200; 4000; 5000; 6300; 8000) образуют геометрическую прогрессию со знаменателем 1,26.

Наибольшая высота устанавливаемой детали у карусельных станков изменяется также по закону геометрической прогрессии со знаменателем равным — 1,26: 2000, 2500, 3200. Наличие двух закономерно изменяющихся основных параметров: наибольшего диаметра устанавливаемой детали и ее высот дает возможность также закономерно изменять и другие технические характеристики станка: мощность главного привода, масса устанавливаемой детали и др..

По степени специализации все станки подразделяют на универсальные, специализированные и специальные.

Универсальные — это станки, на которых возможно выполнение различных операций на деталях широкой номенклатуры.

Специализированные — это станки, на которых возможно выполнение ограниченного числа операций на деталях одного наименования.

Специальные это станки, предназначенные для выполнения ограниченного числа операций на детали, одного типоразмера.

Классификация токарных станков по точности

От точности станка в конечном результате зависит точность изготовления деталей. Под точностью станка следует понимать соответствие разработанным нормам взаиморасположения рабочих органов станка, перемещения и соотношения их движений как без нагрузки, так и при резании.

Точность токарного станка зависит от точности изготовления ответственных деталей станка (шпинделя, его опор, направляющих, корпусных деталей и т. д.), качества сборки и регулировки, жесткости и виброустойчивости несущих нагрузку деталей и узлов. Особое значение для точности станка имеют прямолинейность направляющих станин и биение шпинделей (планшайб).

На прямолинейность направляющих станин влияют следующие факторы: жесткость и коробление станин, тумб и плит; шероховатость направляющих; неплоскостность, выпучивание станины в местах крепления к ней других корпусных деталей; ударное действие во время обработки и монтажа; установка станка на фундамент.

Биение шпинделя (радиальное и осевое) зависит от точности изготовления отверстий в корпусе под опоры, качества изготовления подшипников и их регулировки, качества сборки шпиндельного узла, от материала шпинделя. Для повышения долговечности станков, более длительного сохранения точности, увеличения гарантийных сроков службы на заводах проводится ужесточение сдаточных норм по сравнению с нормами ГОСТов от 20 до 40%.

Отечественная станкостроительная промышленность выпускает металлорежущие станки пяти классов точности.

Класс Н. Станки нормальной точности. К ним относят большинство универсальных станков, например токарно-винторезные станки мод. 1К62, 16К20 и т. д..

Класс П. Станки повышенной точности, изготовляемые на базе станков нормальной точности, но при повышенных требованиях к точности изготовления ответственных деталей станка и качеству сборки и регулировки. К ним относятся, например, токарно-винторезные станки моделей 16К20П, 1И611П, 16Б11П (прим. СМ - а также ГС526У, 1В625МП, 16Р25П и др.).

Класс В. Станки высокой точности, полученной за счет специальной конструкции отдельных узлов, высоких требований к точности изготовления деталей, к качеству сборки и регулировки узлов и станка в целом, например токарно-винторезный станок модели 1B616 (прим. СМ - а также 250ИТВМ).

Класс А. Станки особо высокой точности. При их изготовлении предъявляются еще более высокие требования, чем к станкам класса В (прим. СМ - токарно-винторезный станок SAMAT 400S/S).

Класс С. Станки особо точные или мастер-станки, изготовляемые с максимально возможной степенью точности детали и с повышенными требованиями к сборке и регулировке узлов.

Станки классов В и А устанавливаются в помещениях с автоматически регулируемой температурой и влажностью.

По массе станки разделяют на легкие (до 1 т), средние (до 10 т); тяжелые (свыше 10 т). Тяжелые в свою очередь делят на крупные (до 10 - 30 т), собственно тяжелые (30 - 100 т) и особо тяжёлые (уникальные) массой более 100 т.

Токарные станки по металлу

Токарные станки являются наиболее распространенным оборудованием, использующимся в механических цехах машиностроительных заводов, предприятий других отраслей промышленности, а также на ремонтных участках и в мастерских различного профиля.

Токарные станки по металлу представлены на нашем сайте в широком ассортименте, который позволит Вам выбрать и купить оборудование наиболее оптимальное по цене и функционально подходящее для решения новых задач, поставленных на Вашем производстве, или для смены оборудования, эксплуатация которого на Вашем предприятии становится нецелесообразной, вследствие морального или физического износа.

Возможности токарного оборудования

При помощи токарных станков обтачивают поверхности, подрезают торцы, делают резьбу и накатку (рифления), сверлят отверстия. Токарные станки, оборудованные дополнительными устройствами, используют также для фрезеровки, сверления, шлифовки и нарезки зубьев. Токарные станки по металлу могут обрабатывать детали из материалов различной твердости - сталей, легированных и обычных, чугуна, цветных металлов и их сплавов, пластмасс и дерева.

Виды и назначение токарных станков

Одним из важных узлов токарного станка является шпиндель – несущее приспособление, выполняющее установку заготовки детали, которую нужно обработать. Шпиндель обеспечивает главное движение станка - вращение заготовки, а резец выступают в качестве режущего инструмента, движение которого, продольное или поперечное, задает другой важный механизм - суппорт.

В зависимости от того как расположен шпиндель, различают горизонтальные и вертикальные токарные станки. К горизонтальным станкам относят токарно-винторезные станки, токарно-револьверные, трубонарезные, настольные токарные и схожие с ними. К вертикальному типу относятся токарно-карусельные станки. Их используют преимущественно для работы с большими заготовками (с большим диаметром и весом).

Токарные станки различаются в том числе по назначению и сборке, а также механизации.

Существуют токарно-винторезные, токарно-фрезерные настольные и токарные станки с ЧПУ.Токарно-винторезные станки

Токарно-винторезные станки – это наиболее востребованное оборудование, относящееся к универсальному типу и позволяющее выполнять широкий спектр технологических операций, связанных с механической обработкой заготовок - точение цилиндрических и конических поверхностей, наружных и внутренних, растачивание, осевое сверление, развертывание, зенкерование, а также нарезание разнообразных резьб резцами и метчиками. Их используют преимущественно для обработки небольшого количества деталей в партии.

Токарные станки с ЧПУ

Токарные станки с ЧПУ используют в крупносерийном производстве. Эти станки обладают высокой степенью автоматизации, контроль за работой станка осуществляется оператором визуально. Станки этой группы выпускают высококачественные изделия. Человек ответственный за производство принимает участие в подготовительном этапе и на завершающей стадии: ему нужно только установить и снять деталь, наладить оборудование. Токарные станки с ЧПУ обладают производственной гибкостью, это еще одно преимущество этих станков. Это означает, что для обработки деталей отличающихся размером и материалами, из которых они изготовлены, нужно просто заменить программу. Такие станки могут выполнять точную обработку деталей, выпуская идентичные изделия.

Токарно-фрезерные станки

Токарно-фрезерные станки, их обычно называют обрабатывающими центрами, осуществляют фрезеровку и сверление деталей. Центр обработки делает детали, состоящие из нескольких частей, т.е. таких, которые требуют точения и фрезеровки, например, коленвала.

Выгодные цены на токарные станки

Токарные станки обладают большими технологическими возможностями. Это необходимый инструмент для обработки различных металлических и деревянных деталей.

В компании Станочный Мир можете купить новые токарные станки по металлу отечественных и зарубежных производителей по выгодным ценам. Наиболее подходящий вариант Вам смогут подобрать специалисты отдела продаж.Читайте также: