Станок для изготовления втулок из металла

Обновлено: 05.10.2024

К деталям класса втулок относятся втулки, гильзы, стаканы, вкладыши, т. е. детали, образованные наружными и внутренними поверхностями вращения, имеющие общую прямолинейную ось.

Некоторые основные виды подшипниковых втулок (рис. 1) служат как опоры вращающихся валов. Наиболее часто применяют втулки с L/D≤2.

Рис. 1. виды подшипниковых втулок

2.Технологические задачи

Отличительной технологической задачей является обеспечение концентричности наружных поверхностей с отверстием и перпенди-кулярности торцов к оси отверстия.

Точность размеров. Диаметры наружных поверхностей выполняют по h6, h7; отверстия по H7, реже по H8, для ответственных сопряжений по Н6.

Точность формы. В большинстве случаев особые требования к точ-ности формы поверхностей не предъявляются, т. е. погрешность формы не должна превышать определенной части поля допуска на размер.

Точность взаимного расположения:

— концентричность наружных поверхностей относительно внутренних поверхностей 0,015. 0,075 мм;

— разностенность не более 0,03. 0,15 мм;

— перпендикулярность торцовых поверхностей к оси отверстия 0,2 мм на радиусе 100 мм, при осевой нагрузке на торцы отклонение от перпендикулярности не должно превышать 0,02. 0,03 мм.

Качество поверхностного слоя. Шероховатость внутренних и на-ружных поверхностей вращения соответствует Ra= 1,6. 3,2 мкм, торцов Ra = 1,6. 6,3 мкм, а при осевой нагрузке Ra = 1,6. 3,2 мкм. Для увеличения срока службы твердость исполнительных поверхностей втулок выполняется HRСЭ40. 60.

3. Материалы и заготовки для втулок

В качестве материалов для втулок служат сталь, латунь, бронза, серый и ковкий антифрикционный чугун, специальные сплавы, металлокерамика, пластмассы.

Заготовками для втулок с диаметром отверстия до 20 мм служат калиброванные или горячекатаные прутки, а также литые стержни. При диаметре отверстия больше 20 мм применяются цельнотянутые трубы или полые заготовки, отлитые в песчаные или металлические формы, используют также центробежное литье и литье под давлением.

4. Основные схемы базирования

Задача обеспечения концентричности наружных поверхностей относительно отверстия и перпендикулярности торцовых поверхностей к оси отверстия может быть решена обработкой:

— наружных поверхностей, отверстий и торцов за один установ;

— всех поверхностей за два установа или за две операции с бази-рованием при окончательной обработке по наружной поверхности (обработка от вала);

— всех поверхностей за два установа или за две операции с бази-рованием при окончательной обработке наружной поверхности по отверстию (обработка от отверстия).

При обработке за один установ рекомендуется следующий техно-логический маршрут обработки втулки:

— подрезка торца у прутка, подача прутка до упора, зацентровка торца под сверление, сверление отверстия и обтачивание наружной поверхности, растачивание или зенкерование отверстия и обтачивание наружной поверхности со снятием фасок на свободном торце, предварительное развертывание, окончательное развертывание, отрезка. Эта первая операция выполняется на токарно-револьверном станке, одношпиндельном или многошпиндельном токарном автомате;

— снятие фасок с противоположного торца втулки на вертикально-сверлильном или токарном станке;

— сверление смазочного отверстия;

— нарезание смазочных канавок на специальном станке. При обработке втулки из трубы вместо сверления производят зенкерование или растачивание отверстия, далее технологический маршрут сохраняется.

При обработке втулки с базированием по внутренней поверхности рекомендуется следующий технологический маршрут обработки:

— зенкерование отверстия втулки и снятие фаски в отверстии на вертикально-сверлильном станке (технологическая база — наружная поверхность);

— протягивание отверстия на горизонтально-протяжном станке со сферической самоустанавливаюйейся шайбой, которую применяют, потому что торец не обработан;

— предварительное обтачивание наружной поверхности (в зави-симости от точности заготовки), подрезка торцов и снятие наружных (а часто и внутренних фасок) на токарно-многорезцовом полуавтомате. Базирование осуществляется по внутренней поверхности на разжимную оправку;

— чистовое обтачивание наружной поверхности, чистовая подрезка торца.

При выборе метода базирования следует отдавать предпочтение базированию по отверстию, которое имеет ряд преимуществ:

— при обработке на жесткой или разжимной оправке погрешность установки отсутствует или значительно меньше, чем при обработке в патроне с креплением заготовки по наружной поверхности;

— более простое, точное и дешевое центрирующее устройство, чем патрон;

— при использований оправки может быть достигнута высокая степень концентрации обработки.

5. Методы обработки внутренних цилиндрических поверхностей

Внутренние цилиндрические поверхности (отверстия) встречаются у большинства деталей классов 71 . 76 как тел вращения, так и не тел вращения.

Обработка отверстий в деталях различных типов производится путем сверления, зенкерования, фрезерования на станках с ЧПУ, растачивания резцами, развертывания, шлифования (внутреннего), протягивания, , хонингования, раскатывания шариками и роликами, продавливания, притирки, полирования, суперфиниширования.

Обработка отверстий со снятием стружки производится лезвийным и абразивным инструментом.

6. Типовые маршруты изготовления втулок

Рассмотрим основные операции механической обработки для из-готовления втулки с типовыми конструктивными элементами и тре-бованиями к ним.

Обработка за один установ.

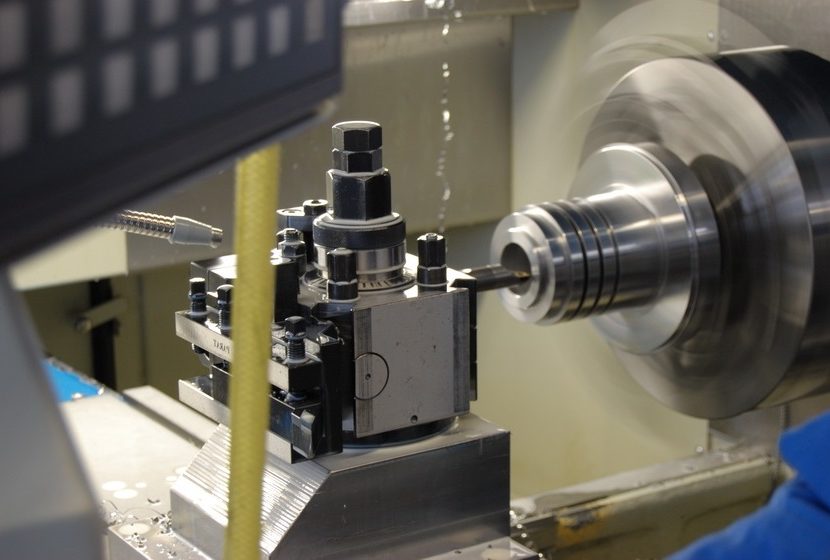

Подрезка торца у прутка, подача прутка до упора, зацентровка торца под сверление, сверление отверстия, точение черновое наружной поверхности со снятием фасок на свободном торце, точение канавок, предварительное развертывание, окончательное развертывание, отрезка. При обработке втулки из трубы вместо сверления производят зенкерование или растачивание отверстия. Выполняется на токарно-револьверном, одношпиндельном или многошпиндельном токарном автомате.

Снятие фасок с противоположного торца втулки на вертикально-сверлильном или токарном станке.

сверление отверстий, нарезка резьбы на вертикально- или радиально-сверлильном станке.

30 Нанесение покрытия.

Обработка от центра к периферии.

Штамповка или резка заготовки из проката или трубы.

В зависимости от типа производства выполняется за одну операцию и два установа (единичное) или за две операции (серийное и массовое).

Первый установ (базирование по наружной поверхности и торцу в патроне) — подрезка свободного торца, сверление и зенкерование или растачивание отверстия (с припуском под шлифование), растачивание канавок и фасок.

Второй установ (базирование по отверстию и торцу на оправке) — подрезка второго торца, точение наружных поверхностей (с припуском под шлифование), точение канавок и фасок. В зависимости от типа производства операция выполняется:

— в единичном — на токарно-винторезных станках;

— в серийном — на токарно-револьверных станках и станках с ЧПУ;

— в массовом — на токарно-револьверных, одношпиндельных или многошпиндельных токарных полуавтоматах.

Сверление, зенкерование отверстий, нарезка резьбы. Производится на вертикально-сверлильных станках, сверлильных станках с ЧПУ, агрегатных станках.

Закалка согласно чертежу.

Шлифование отверстия на внутришлифовальном станке. Деталь базируется по наружному диаметру и торцу в патроне.

Шлифование наружных поверхностей и торца на круглошлифо-вальном или торцекруглошлифовальном станке.

045 Нанесение покрытия.

При обработке тонкостенных втулок (толщина стенки менее 5 мм) возникает дополнительная задача закрепления заготовки на станке без ее деформаций.

Рассмотрим также типовые технологии изготовления деталей класса диски как деталей, представляющих собой сочетание внутренних и наружных цилиндрических поверхностей, имеющих общую ось (аналогично деталям класса втулок).

К деталям класса «диски» относятся детали, образованные наружными и внутренними поверхностями вращения, имеющими одну общую прямолинейную ось при отношении длины цилиндрической части к наружному диаметру менее 0,5. Например: шкивы, фланцы, крышки подшипников, кольца, поршни гидро- и пневмоприводов и т. п. Технологические задачи — аналогичные классу втулок: достижение концентричности внутренних и наружных цилиндрических поверхностей и перпендикулярность торцов к оси детали.

Основные схемы базирования. Технологические базы — центральное отверстие и обработанный торец, причем короткое отверстие является двойной опорной базой, а торец — установочной.

Обработку шкивов средних размеров (d = 200. 400 мм) производят на токарных, в крупносерийном производстве — на револьверных станках. Крупные шкивы и маховики — на токарных карусельных станках. При обработке на карусельных станках установку на первой операции выполняют по ступице, в которой обрабатывается центральное отверстие и прилегающие к ней торцы. Обод обрабатывают при установке шкива на центрирующий палец по обработанному отверстию и торцу.

Типовой маршрут изготовления дисков

В большинстве случаев — лить заготовку, ковать или штамповать. Мелкие шкивы — из прутка.

010 Очистка и обрубка заготовки (для литья).

015 Малярная (для литья).

Растачивание отверстия с припуском под последующую обработку и подрезка торца. Технологическая база — «черная» поверхность обода или ступицы. Выполняется в зависимости от маршрутов и типа производства на токарном, револьверном или карусельном станке.

Подрезать второй торец. Технологическая база — обработанные отверстие и торец.

Протянуть цилиндрическое отверстие. Технологическая база — отверстие и торец. Станок вертикально-протяжной.

035 Протяжная или долбежная.

Протянуть или долбить шпоночный паз. Технологическая база — отверстие и торец. Станок вертикально-протяжной или долбежный.

040 Токарная (черновая).

Точить наружный диаметр и торцы обода, точить клиновидные канавки. Технологическая база — отверстие. Станок токарный или многорезцовый токарный.

045 Токарная (чистовая).

Точить наружный диаметр и канавки. При криволинейной образующей на токарно-копировальном станке или токарном станке по копиру.

Сверлить отверстия и нарезать резьбу (если требуется по чертежу). Технологическая база— торец. Станок сверлильный.

Балансировка и высверливание отверстий для устранения дисбаланса. Технологическая база — отверстие. Станок балансировочный.

Шлифование ступиц (если требуется по чертежу)» Технологическая база—отверстие. Станок круглошлифовальный.

075 Нанесение антикоррозионного покрытия.

Основным служебным назначением фланцев является ограничение осевого перемещения вала, установленного на подшипниках. Отсюда следует, что основными конструкторскими базами фланца будут поверхности центрирующего пояска по размеру отверстия в корпусе и торцы. Поскольку в качестве технологических баз при обработке заготовки целесообразно выбирать основные базы детали, то исходя из этого следует, что на первых операциях обрабатывают основные базы. В связи с этим на первой операции в качестве технологических баз используют наружную цилиндрическую поверхность и торец большого фланца, а на последующих — посадочную поверхность цилиндрического пояска и его торец. На этих же базах обрабатывают крепежные отверстия и лыски, если они заданы чертежом.

Типовой маршрут изготовления фланцев

В зависимости от типа производства и материала — лить, ковать, штамповать заготовку или отрезать из проката.

010 Обрубка и очистка (для отливок).

Подрезать торец большого фланца и торец центрирующего пояска, точить наружную цилиндрическую поверхность пояска с припуском под шлифование, точить канавку и фаски. Технологическая база — наружная поверхность и торец фланца. Станок токарный, многошпиндельный токарный полуавтомат, токарный с ЧПУ.

Подрезать второй торец большого фланца, точить его наружную поверхность и фаску. Технологическая база — поверхность центрирующего пояска и его торец.

Сверлить и зенковать отверстия. Технологическая база — та же. Станок вертикально-сверлильный, сверлильный с ЧПУ, агрегатно-сверлильный с многошпиндельной головкой.

Фрезеровать лыски. Технологическая база — та же плюс крепежное отверстие. Станок вертикально-фрезерный.

Шлифовать наружную поверхность центрирующего пояска и торец.

Технологическая база — наружная поверхность большого фланца и торец. Станок универсально-шлифовальный или торцекруглошлифовальный.

Тема№5.Технология изготовления втулок

Изготовление металлических втулок из стали, алюминия

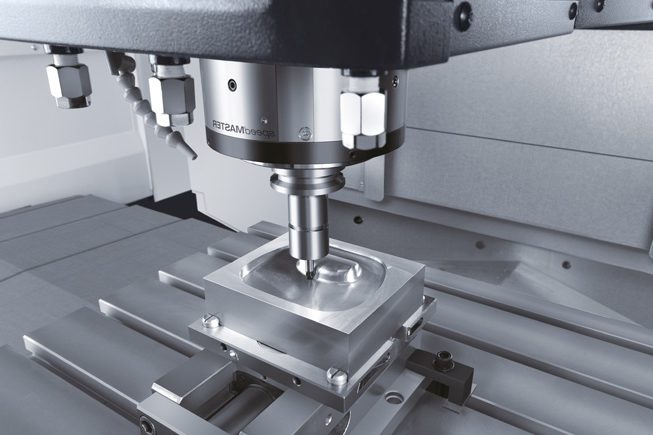

Современная металлообработка различных видов металлов, изготовление высокоточных изделий, невозможна без станков высокого класса с числовым программным обеспечением. Сложные работы на станках производятся по чертежам. Это позволяет изготавливать детали с высокой точностью и отличного качества.

Операции на токарном станке с ЧПУ

Фрезерование ЧПУ проходит с применением таких операций:

- сверление отверстий, их расширение;

- нарезание резьбы внутри и снаружи;

- обработка внешних и внутренних поверхностей конуса и цилиндра;

- изготовление различных выемок, канавок;

- отрезание заготовок;

- обработка разных поверхностей.

Производство втулок происходит из разных материалов. Это могут быть сталь, медь,бронза. Втулка представляет собой конус или цилиндр. Вдоль оси проходит отверстие, которое соединяет ее с другими деталями. Они отличаются многообразием форм и сфер применения.

Виды втулок

Основное различие в применении, считается их форма. Они могут быть:

- в форме конуса;

- цилиндра;

- бывают резьбовые;

- разрезные.

Также они могут быть:

- гладкие;

- ступенчатое отверстие с гладкой наружной поверхностью;

- наружная ступенчатая поверхность и гладкое отверстие.

Используются в разных сферах деятельности человека. Их можно разделить по назначению:

- Подшипники скольжения используются чаще всего. Внутри подшипника устанавливается ось.

- Закрепительные выполняют работу фиксатора;

- Используют как переходники в разных конструкциях.

Втулки широко используются в машинах. Существуют определенные требования к точности их выполнения. От этого зависит работа всего механизма.

Процесс изготовления втулки

Втулки изготавливают из пруткового материала и заготовок, которые отлиты из цветных металлов и чугуна. Точность в изготовлении деталей очень важна. На станке ЧПУ выполняются семь различных операций, которые необходимо провести для изготовления детали:

- черновая обработка (точение);

- чистовая обработка;

- сверление отверстия;

- растачивание, образование нужного диаметра;

- обработка канавок;

- нарезание резьбы (внутренней и наружной).

В некоторых более сложных случаях, необходимы дополнительные работы. Обычно их выполняют на заказ. Стоимость работы зависит от количества операций и сложности детали.

Главное техническое требование к выполнению втулок – концентричность внешних и внутренних поверхностей. Перпендикулярность торцовых поверхностей втулки ее оси. Несоблюдение параметров может привести к плохой работе механизма.

Самыми распространенными и наиболее востребованными являются цилиндрические и конические. Наличие резьбы позволяет использовать для крепления деталей. Плохое качества может привести не только к плохой работе, но и стать причиной аварий.

Стоимость

Для предварительно оценки стоимости изготовление деталей, вы можете посчитать их на калькуляторе

Изготовление втулок

Минимальный опыт работы токарей и наладчиков 7 лет. Раз в год проходят повышение квалификации по стойкам управления и обрабатываемым материалам, использованию инструмента.

3 точки ОТК

Производство втулок

Ежегодно совершенствуется производство и технологии их изготовления. Улучшается оборудование, обновляются в связи с совершенствованием деталей станки ЧПУ, внедряются новые линии автоматического изготовления деталей.

широко распространены в металлургической промышленности и различных производственных сферах деятельности: машиностроение, кораблестроение, станкостроение, автомобилестроение и т.п. Ежегодно на предприятиях России отливают сотни миллионов различного назначения, разного диаметра с применением разных материалов. Рассчитать стоимость

Как происходит работа

Заказать втулки и другие детали по чертежам очень просто. Наши сотрудники постараются сделать все максимально качественно, удобно и быстро.

1. Заявка

Пошлите чертежи, фото образцов, эскизы или КД на почту [email protected]

2. Расчет стоимости и сроков

Наши технологи рассчитают стоимость изготовления и сроки производства.

3. Заключение договора

После согласования условий сотрудничества заключается договор. Стандартом является предоплата 50%, хотя возможна отсрочка платежа.

4. Изготовление и отгрузка

Втулки изготавливаются, проходят ОТК, упаковываются и доставляются до терминала транспортной компании.

Наша компания осуществляет услуги

Помимо производства втулок наша компания осуществляет токарную и фрезерную обработку металлов и пластмасс, резку металлов всех видов.

Токарные работы

Токарные работы на станках ЧПУ: максимальный диаметр до 750мм, длина 1500 мм. Обрабатываем черные и цветные металлы, есть закалка.

Рассчитать токарные работы [email protected]

Фрезерные работы

Фрезерные работы на ЧПУ пятикоординатном OKUMA: стол 550х600х700. Максимальный вес 350 кг. Обрабатываем все виды металлов.

Узнать стоимость фрезеровки [email protected]

Резка металлов

Резка металлов всех видов: лазерная, гидроабразивная, плазменная. Стол 1500х6000. Цена от 2 руб за 1 метр резки. Скидки при заказе от 1 тонны.

Цена на резку металла – [email protected]

Втулка представляет собой деталь цилиндрической или конусной формы с внутренним осевым отверстием. Отметим, что изготовление втулок производится с высокой точностью на каждый конкретный объект. Основной задачей изделий является работа по предотвращению преждевременного износа основного оборудования. От того, насколько качественно выполнена модель, зависит срок эксплуатации оборудования в целом. Существует несколько основных видов втулок. Классифицируют их по назначению и использованию. Причем модели могут быть от самых маленьких до огромных размеров и выполняться в различных вариантах применяемых материалов.

Запросите стоимость изготовления

Наши сотрудники

Все наши сотрудники имеют высшее профильное образование, минимум раз в год проходят профильное повышение квалификации, всегда рады помочь.

Михаил Иванов

Поможет согласовать оптимальную цену, заключить договор и спецификацию. Поможет по спорным вопросам.

Сергей Воронов и Андрей Патруков

Рассчитают стоимость ваших втулок и других деталей и подскажут оптимальный процесс изготовления.

Елена Романюк

Сделает акт сверки, накладные, счета-фактуры. Отправит оригиналы почтой.

Валентина Коновалова

Проверит изделия на соответствие чертежам с помощью микрометров, калибров и другой измерительной техники.

Типы втулок и применение

Закрепительные втулки. Их основное назначение: фиксация подшипников конической формы на цилиндрический вал и уменьшение силы трения конструкций в процессе эксплуатации. Располагается непосредственно на оси вала, позволяет установить подшипник в любое положение. Выполняется из высоколегированных сталей. Является дополнительной надежной закрепительной конструкцией в основном оборудовании. Представляет собой металлическую конструкцию с основанием, шайбой и стопорным зубчатым кольцом.

Резьбовые втулки. Основное назначение, помимо уменьшения трения смежных рабочих деталей, заключается в ограничении движения механических элементов машин и оборудования. Отметим, что изготовление втулок на заказ возможно из любого материала, начиная от высокопрочных сталей, заканчивая пластиком. Широко применяется в различных промышленных отраслях: энергетика, металлургия, химическая и автомобильная промышленность. Используется также в бумажной и мебельной отрасли. Подшипниковые втулки. Деталь имеет прямое назначение при использовании в подшипниках: снижение расходов на антифрикционный материал и возможный ремонт оборудования. Представляет собой кольцо с переходным диаметром и основанием. Изготавливается из материалов с низким коэффициентом трения: бронза, чугун, графит. При изготовлении изделий из стали, поверхность покрывают антифрикционным материалом. Цилиндрическая форма находит применение в изготовлении подшипников скольжения разных нагрузок, заготовках шестеренок и червячных колес, шайб и зажимных колес и т.д. Цилиндрическая форма находит применение в изготовлении подшипников скольжения разных нагрузок, заготовках шестеренок и червячных колес, шайб и зажимных колес и т.д.

Втулки скольжения. Назначение детали заключается в разделении вращающихся относительно друг друга частей подвижных узлов, снижение трения и исключение нагрева между ними. Как следствие, снижается износ элементов. Выполняются из различных материалов. Это могут быть бронзовые, стальные, чугунные изделия, но пластиковые втулки не менее распространены в этом варианте. Модифицируются цилиндрической и буртовой формы.

Переходные втулки. Переходные втулки часто используют для оснащения металлорежущих станков. Это деталь конусной формы, имеет отверстие формы овал. Применяется в случае если формы или размеры инструмента отличны от параметров станка. Выполняется в металлическом варианте. Имеет лапку для обеспечения жесткого крепления в шпинделе. Форма втулки определяет ее основную направленность в работе. По формам можно классифицировать как сплошные и разрезные (различаются наличием продольного разреза на корпусе), как цилиндрические и конические (различаются формой корпуса в соответствии с названием). Коническая форма оправдывает себя в монтаже муфт, шкивов и звездочек на валы электродвигателей различного диаметра, а также при креплении соединительных муфт и фланцев. Закрепительные втулки Их основное назначение: фиксация подшипников конической формы на цилиндрический вал и уменьшение силы трения конструкций в процессе эксплуатации. Располагается непосредственно на оси вала, позволяет установить подшипник в любое положение. Выполняется из высоколегированных сталей. Является дополнительной надежной закрепительной конструкцией в основном оборудовании. Представляет собой металлическую конструкцию с основанием, шайбой и стопорным зубчатым кольцом. ЗАКАЗАТЬ

Отгруженные втулки

Ежемесячно отгружаем заказчикам от 800000 до 1200000 втулок. Цена за штуку от 0,9 руб с НДС

Читайте также: