Станок для резки металла проволокой

Обновлено: 18.05.2024

• Барабан перемотки проволоки, изготовленный из специальной нержавеющей стали, работающий вместе с инвертором «Shihlin» (Тайвань), позволяет увеличить стойкость молибденовой проволоки за счет плавной и равномерной намотки, оптимальной силы натяжения, мягкости разгона торможения

• Многопроходная обработка для достижения шероховатости поверхности Ra 1,2 - 1,5 мкм

• Возможность использования молибденовой и вольфрамовой проволоки

• Точность обработки ± 0,007 мм

• Симметричная конструкция осей UV относительно XY в отличие от С-образной конструкции обеспечивает равномерное натяжение проволоки и минимальный путь её прохождения до барабана намотки, отсутствие рывков при проходе обеспечивает высокую точность обработки (± 0,007 мм) и увеличение стойкости проволоки

• Максимальный угол обработки ± 15° при высоте детали 80 мм (опция)

• Высота обработки до 500 мм (опция)

• Встроенная в ЧПУ CAM/CAD система на базе AUTOCAD 2002

Макс. размер заготовки:

1400 х 1100 х 400 мм

Макс. вес заготовки: 1000 кг

Угол наклона проволоки: ± 21° / 100 - 300 мм

• Стабильная точность обработки на детали до 3 - 4 мкм

• Линейные моторы собственного производства по осям X/Y (гарантия точности не менее 10 лет)

• Революционная скорость заправки проволоки за 8 секунд (до 27% быстрее, чем у конкурентов)

• Поворотный стол B-ось для полной 6-ти осевой обработки) - опция

• T-образная станина: направляющие осей X и Y расположены на разных блоках обеспечивают предельную точность (3 - 4 мкм) даже на заготовках с предельной массой для станка (400 - 1000 кг)

• Система автоматического поддержания заданной температуры воды с фактической точностью 0,3°С для стабильности получения высокоточных размеров

Лидеры продаж оборудования для металлообработки

435 х 650 х 280 мм

Макс. вес заготовки: 400 кг

Угол наклона проволоки: ± 15° / 100 мм

• ШВП со сдвоенной гайкой для полного исключения влияния зазора на точность пермещения (для мод. «GL»)

• Линейные моторы на X/Y (для мод. ZL)

• Оси U V расположены на отдельных линейных направляющих (± 15° / 100 мм)

• Шероховатость обработанной поверхности до Ra 0,8 мкм

• Линейная точность обработки деталей ± 5 мкм для мод. «GL» и ± 3 мкм для мод. «ZL»

• Отсуствие необходимости перемотки проволоки при регулировании по оси Z

• Моторизированное перемещение по оси Z в стандартной комплектации

910 х 700 х 295 мм

Макс. вес заготовки: 450 кг

Угол наклона проволоки: ± 14,5° / 80 мм

• Точность обработки до 3 - 4 мкм на детали при использовании системы автоматического поддержания заданной температуры воды с фактической точностью 0,3°С

• Линейные моторы собственного производства по осям X/Y (сохранение точностных характеристик на протяжении не менее 10 лет) - опция

• Поворотный стол B-ось для полной 6-ти осевой обработки - опция

• Обработка сложных деталей без последующей обработки

800 х 520 х 280 мм

Макс. вес заготовки: 600 кг

• Оси U V расположены на отдельных линейных направляющих (± 15°/100 мм)

Основная проблема при изготовлении сложных конструкций - соблюдение точности размеров, особенно, если речь идет о производстве деталей автомобилестроения, инструмента или ювелирной продукции. Чтобы гарантировать высокую точность и качество готовых изделий при выпуске штампов, шаблонов и резцов применяют проволочно-вырезной станок с ЧПУ.

Особенности технологии

В основе работы электроэрозионный принцип действия - то есть обработка происходит не механическим, а электрическим способом и только заготовок из электропроводящих металлических сплавов. На такой материал возможно воздействовать методами испарения или оплавления поверхностного слоя.

В качестве электрода используется натянутая проволока, которая расположена возле зафиксированной заготовки. Между проволокой и поверхностью материала проходит электрический разряд и, в результате высокого напряжения, на поверхности изделия образуются ямки микронного размера. Поверхность заготовки очищается водой от следов эрозионной резки, в результате чего она приобретает аккуратный вид. В месте обработки структура метала уплотняется, благодаря чему повышается его прочность.

Готовой детали не требуется дополнительная слесарная обработка или выходной контроль на финишной стадии производства, потому что внешних, даже самых незначительных дефектов на поверхности изделий не будет.

Доступное оборудование в КАМИ

В КАМИ вы можете купить:

- высокопроизводительные проволочно-вырезные станки ведущих производителей (CHMER, Kingred);

- модели б/у - подойдут для тех, кто решил освоить новое направление в металлообработке. Цены таких станков ниже, рабочий ресурс - высокий, оборудование готово к работе и не требует наладки.

Перед покупкой проконсультируйтесь с менеджерами компании, сотрудники помогут:

Электроэрозионный проволочно-вырезной станок: принцип работы, устройство, назначение

Электроэрозионная обработка (ЭЭО) подразумевает снятие слоёв материала с заготовки за счёт плавления и последующего испарения вещества под воздействием электрических импульсов, возникающих в межэлектродном зазоре. Обязательное требование к обрабатываемому посредством ЭЭО материалу – его способность проводить ток.

Обработкой методом электрической эрозии специалисты занимаются на электроэрозионных станках (ЭЭС) различного типа. Одними из самых распространённых ЭЭС являются проволочно-вырезные. В станках такого типа в качестве электрод-инструмента используется натянутая проволока.

Проволочно-вырезной ЭЭС: описание процесса работы

Рассмотрим в упрощённом виде принцип работы проволочных ЭЭС.

В ходе обработки на проволочном станке генератор технологического тока (ГТТ) подаёт на проволоку и заготовку импульсное напряжение. Затем, когда в конкретной точке межэлектродного зазора напряжённость поля оказывается выше критического уровня, происходит пробой и образуется плазменный канал.

Технически этот процесс напоминает удар молнии, когда высоковольтный электрический разряд, продвигаясь в направлении какого-либо объекта на земле, преобразует воздух в высокопроводящую плазму. Воздействие разрядов на заготовку образует в ней микроскопические лунки. Чтобы эрозии в большей степени подвергалась именно заготовка, а не проволока, последнюю наделяют отрицательным зарядом.

Основная задача охлаждающей жидкости (вода либо диэлектрические составы) заключается в том, чтобы отводить продукты эрозии от места обработки. Кроме того, она охлаждает проволоку, нагревающуюся в процессе работы станка.

Электроэрозионный станок Accutex AL 4005A

Равномерного воздействия на заготовку удаётся добиться за счёт подачи электрических импульсов высокой частотности. В ходе увеличения зазора электроды могут перемещаться в нужном направлении относительно друг друга, обеспечивая непрерывность ЭЭО. Таким способом можно разрезать и обрабатывать заготовки любой твёрдости с высокой точностью. При этом область обработки не всегда имеет цилиндрическую форму: её наклон можно произвольно изменять, не прерывая процесса.

Чаще всего заготовку располагают горизонтально, а рабочую зону ЭИ – вертикально. Траектория, по которой центр проволоки движется на том или ином конце рабочей зоны, должна отступать от выставленной на расстояние, которое определяется шириной промежутка и радиусом ЭИ. Такое смещение называют эквидистантным.

Детали, полученные путём электроэрозионной обработки с движением электрода-проволоки по сложной траектории со смещением от вертикали.

Факторы, влияющие на скорость обработки заготовки проволочным ЭЭС

Скорость резания электрод-инструментом заготовки зависит от следующих факторов:

- температура плавления материала заготовки;

- теплопроводность;

- электропроводность;

- интенсивность промывки межэлектродного зазора.

Разумеется, силу имеет и ряд других, менее значимых факторов. Скорость обработки примерно пропорциональна мощности, возникающей в зазоре, однако чем она выше, тем меньше точность обработки и тем более шероховатой получается обрабатываемая поверхность. Чтобы нивелировать эти факторы, обработку обычно проводят в несколько подходов, постепенно снижая мощность ГТТ и изменяя эквидистантное смещение.

На последних этапах обработки риск обрыва проволоки вследствие её разрушения становится минимальным, как и количество снимаемого за проход материала. Многие электроэрозионисты на данной стадии используют переменный ток или противоположную полярность.

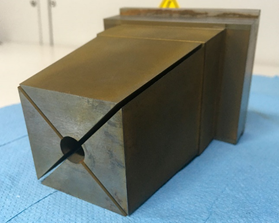

Вырезание пуансона из нержавеющей стали

Требования к проволочно-вырезным ЭЭС

К работе ЭЭС проволочного типа предъявляется ряд требований, которым станок должен соответствовать:

- безопасность использования;

- низкая энергозатратность;

- экологичность (отсутствие выброса в окружающую среду вредных веществ);

- простота в обращении, долговечность, надёжность.

В процессе резки электроэрозионист обязан соблюдать точность размеров детали, шероховатость поверхности, отслеживать и корректировать при необходимости скорость обработки. В ходе работы специалист также может выполнять дополнительные функции (н-р проводить прецизионные измерения для корректного базирования).

Электроэрозионный станок Accutex HG-40

ЭЭС проволочного и прошивного типа: устройство, отличия, особенности используемых ЭИ

Станки проволочно-вырезного типа часто противопоставляются прошивным агрегатам. Главное различие между ними заключается в том, что у проволочных ЭЭС производительность измеряется площадью реза на единицу времени, а не объёмом выплавляемого за определённый временной промежуток материала.

Однозначно судить о том, какой тип станка обеспечивает лучшее качество обработки, невозможно. Точность размеров готовой детали зависит как от самого устройства, так и от параметров заготовки и свойств электрод-инструмента.

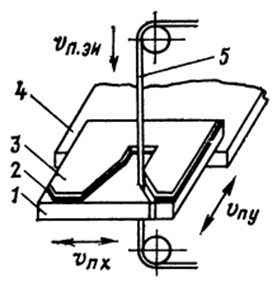

Процесс вырезания: 1 – заготовка, 2 – прокладка, 3 – копир, 4 – стол для закрепления заготовки.

Процесс ЭЭО на проволочно-вырезном станке не был бы возможен без постоянного обновления рабочего участка проволочного материала. В процессе работы проволочный ЭИ перематывается на скорости от 5 до 11,5 м в минуту. При этом важно, чтобы ЭИ оставался под определённым натяжением и был точно зафиксирован в промежутке рабочего участка при помощи направляющих.

В большинстве станков направляющие, контакты токоподводов и трубки, подающие струи охлаждающей жидкости, объединяются в единую систему. Токоподводы чаще всего изготавливаются из твердосплавных материалов и располагаются за рабочим участком, в непосредственной близости от направляющих.

Охлаждающая жидкость при работе станка должна омывать не только эрозионный зазор, но и всю поверхность проволоки, находящуюся между перемещающимися контактами. Это необходимо, чтобы предотвратить нагрев проволоки вследствие протекания по ней больших импульсных напряжений.

Одна из важнейших рабочих систем ЭЭС – система его питания. Она отвечает за выработку и коммутацию напряжений нужного значения, обеспечивает корректный порядок запуска и выключения ЭЭС, диагностирует и отслеживает состояние сети, обеспечивает корректную работу ЧПУ при кратковременных непредвиденных отключениях питания.

Подача электрода-проволоки

Простая система транспортировки проволоки в ЭЭС состоит из приводного вала с двигателем, переметывающего ЭИ на установленной скорости вне зависимости от степени натяжения. Помимо вала в неё входят износостойкие направляющие, системы шкивов. ЭИ, как правило, используется многократно, он закольцован и в процессе работы движется «по кругу». Система подачи электрод-инструмента снабжается также датчиком обрыва проволоки.

Латунная проволока для ЭЭС

Замена проволоки необходима при её разрыве либо перед началом большого объёма работ. При условии, что ГТТ может выдать достаточную мощность для резания, толщина проволоки напрямую влияет на возможную достижимую скорость обработки. Тем не менее использование толстой проволоки ускоряет засорение фильтрующих элементов системы очистки охлаждающей жидкости, а также негативно сказывается на точности обработки.

Особую важность имеет стабильное натяжение и равномерная подача проволочного ЭИ, особенно если речь идёт о ведении контактных измерений или подчистке. Рывки при подаче проволоки – главная причина неточностей в контактных измерениях, способная привести к серьёзным ошибкам в базировании.

Функции и принцип работы генератора технологического тока (ГТТ)

Основная задача генератора – обеспечить пробой и протекание токовых импульсов, производящих обработку. Чтобы ЭЭО была продуктивной, требуется значительная мгновенная мощность импульса, подача которой осложняется ограничениями ввиду возможности разрыва проволоки. Именно поэтому ток подаётся в виде кратких импульсов. Чем короче импульс и выше его пиковая величина – тем лучше для обработки.

После возникновения пробоя характеристики зазора ощутимо изменяются: сопротивление после возникновения плазменного канала падает, напряжение также быстро снижается, а генератор, по сути, начинает работать на коротком замыкании. Непосредственно после пробоя материалам необходимо некоторое время на обновление среды – в противном случае в этом же участке пробои могут возникнуть снова, что не лучшим образом скажется на состоянии электрод-инструмента.

Пауза в работе обычно составляет несколько микросекунд при сравнительно высокой скорости подачи электрода-инструмента. При этом важно обеспечить оперативный вывод эрозионных продуктов из рабочей зоны.

Существует три распространённых причины интенсивного разрушения и разрыва проволоки при работе:

- Снижение прочности за счёт нагрева. При работе с толстыми заготовками температура ЭИ в зазоре вырастает до нескольких сот градусов. В таком случае важно дать электрод-инструменту интенсивное охлаждение.

- Термический обрыв. Происходит в результате уменьшения поперечного сечения под воздействием эрозии. Для снижения количества термических обрывов следует повысить скорость перемотки и интенсивность подачи ОЖ.

- Возникновение короткозамыкающих мостиков вследствие неоднородности зазора. Короткие замыкания, возникают чаще всего в узких и сильно загрязнённых в процессе ЭЭО зазорах. Устранить проблему поможет улучшение промывки и моментальное понижение мощности ГТТ при выявлении признаков короткого замыкания.

Заключение

Качественные показатели работы электроэрозионного станка проволочно-вырезного типа зависят от исправности его основных систем. Ошибки при производстве деталей чаще всего вытекают из ошибок установки, базирования и позиционирования.

Качество электроэрозионной обработки заготовок в огромной степени зависит от характеристик используемого электрод-инструмента и доступной мощности генератора. В процессе работы станка проволока неизбежно подвергается эрозионному воздействию и со временем обрывается. Предотвратить преждевременные обрывы ЭИ можно путём увеличения интенсивности обмыва и скорости его перемотки, а также путем предотвращения возникновения коротких замыканий.

Первостепенный фактор, влияющий на производительность станка – мощность, частота и длительность используемых импульсов тока. Кроме того, на этот параметр влияет толщина используемой проволоки, скорость её перемотки и стабильность натяжения. При работе на ЭЭС проволочного типа электроэрозионисту важно поддерживать оптимальные значения параметров эрозионного промежутка, регулируя скорость подачи ЭИ и мощность генератора технологического тока.

Полезные видео по теме:

Электроэрозионные проволочно-вырезные станки DK77 струйного типа на многоразовой молибденовой проволоке:

Намотка проволоки на барабан станка:

Электроэрозионный станок в сравнении с фрезерным:

Технология электроэрозионной обработки металла

Электроэрозионная обработка используется в случаях, когда необходимо изготовление сложных по контуру деталей небольшого размера с высокой точностью кромок.

Обработка металлов различного уровня твердости с высокой точностью возможна при использовании нетрадиционных способов. К ним относится и резка, шлифовка и укрепление поверхности электроэрозионными воздействиями. Электроэрозионный станок придуман достаточно давно, но получил распространение только в последние десятилетия.

Первый станок промышленного уровня был создан компанией CHARMILLES TECHNOLOGIES в 1952 году, а электроэрозионный станок с ЧПУ появился в 1969 году. По сравнению с традиционными способами обработки металлов — ковкой, литьем, шлифованием, фрезеровкой, электроискровой способ можно считать инновационным. Первым упоминаниям о кованых и литых изделиях несколько тысяч лет.

Границы применения электроэрозионной обработки

Все металлы относятся к токопроводящим веществам, поэтому электроэрозионная обработка применима ко всем видам сплавов. С ее помощью можно выполнять широкий спектр работ, начиная от обычной резки и сверления и заканчивая:

- тонким шлифованием;

- наращиванием поверхности и восстановлением конфигурации;

- упрочнением;

- копированием;

- прошивкой;

- гравировкой;

- напылением.

Электроэрозионное оборудование базируется на принципе возникновения кратковременной электрической дуги, которая приводит к потере вещества катодом и анодом. При кратковременном импульсе вещество удаляется с анода, при более длительном — с катода. Современные электроэрозионные станки используют в работе оба вида импульсов. К положительному или отрицательному полюсу могут подсоединяться и рабочий инструмент и обрабатываемая деталь.

Единственное условие, которое соблюдается во всех видах станков — используется только постоянный ток. Уровень напряжения и сила тока зависят исключительно от параметров обрабатываемого металла. Частота возникновения импульсов определяется механическим сближением и отдалением электрода и рабочей поверхности — пробой возникает только на определенном расстоянии между контактными поверхностями.

Электроимпульсная обработка металлов направленная на разрушение обрабатываемой детали (резание или сверление) производится в диэлектрической среде, представляющей собой специальную жидкость. Чаще всего используются масло, керосин или дистиллированная вода. Операции по наращиванию поверхности, укреплению или напылению выполняются в воздухе или вакууме.

Электроэрозионная резка металла

Этот вид обработки используется в случаях, когда необходимо изготовление сложных по контуру деталей небольшого размера с высокой точностью кромок, изготовление деталей из особо твердых сплавов, в ювелирном деле. Ограничения по размерам заготовок и толщине обрабатываемого материала определяются только конструкцией конкретного станка. В большинстве случаев, электроэрозионная обработка резкой применяется на промышленных предприятиях, ориентированных на крупносерийное производство деталей высокой точности, не требующих дальнейшей обработки.

Но без особого труда можно построить электроэрозионный станок своими руками, если обладать некоторыми слесарными навыками и определенными знаниями электроники и электротехники. Схема самодельного электроэрозионного станка для резки несложная и реализовать ее можно даже в домашних условиях, не говоря уже о металлообрабатывающей мастерской или цехе небольшого предприятия.

Но следует учесть, что в самодельных станках очень сложно реализовать главные преимущества электроэрозионной обработки — высокую точность и универсальность. Тугоплавкие металлы и сплавы режутся очень медленно и требуют большого расхода электроэнергии.

При резке металла заготовка подключается к положительному полюсу источника тока, рабочий электрод — к отрицательному. Потеря вещества на аноде — не что иное, как эрозия, разрез, толщина которого зависит от геометрии катода. Большую роль играет и вид диэлектрика, с которым работает определенный вид электроэрозионных станков.

Для промышленного производства применяются два основных вида оборудования — электроэрозионный проволочный станок (вырезной) и электроэрозионный прошивной станок. Первый вид используется при обработке габаритных деталей из толстостенного металла, второй — для более точной работы по копированию деталей из высокопрочных материалов или строгих требованиях к их форме.

Проволочно-вырезные станки

Электроэрозионный промышленный проволочно-вырезной станок работает по бесконтактному принципу взаимодействия токопроводящей проволоки (молибден, вольфрам или иной тугоплавкий металл) диаметром 0,1-0,2 мм и заготовки. Обрабатывать можно металл любого уровня тугоплавкости в различной толщине детали. К проволоке, намотанной на вращающиеся барабаны, которая движется в двух направлениях — по вертикали и в сторону обрабатываемой детали, подсоединен положительный полюс, к заготовке — отрицательный.

По мере движения линии проволоки возникает разряд, который прожигает в детали линии требуемой конфигурации. По сути, электроэрозионная обработка на проволочном станке выполняет операции фрезеровочного, но на металлах особой прочности и с точностью, недостижимой при механической обработке. Это включает:

- сверхмалые углы;

- закругления микродиаметров;

- сохранение параллельности линий на всей глубине;

- высокую точность поверхности кромок.

Точность обработки достигает 0,110-0,012 мм.

Электроэрозионные прошивные станки

Электроконтактная прошивочная обработка металлов заключается в воздействии точечного электрода с заданной формой поперечного сечения, от которого зависит форма эрозионного углубления в заготовке. Применяются они для обработки:

- нержавеющих сталей;

- инструментальных сплавов;

- титана;

- закаленной стали.

Но работать могут со всеми видами токопроводящих материалов, когда требуется изготовление отверстий или углублений большой глубины с минимальным диаметром и точной геометрией сечения.

Одной из самых сложных операций прошивочного станка является изготовление резьбовых отверстий в тугоплавких материалах высокой прочности. В этом случае используются только станки с ЧПУ. Электрод из тонкой проволоки заводится внутрь отверстия и перемещается в продольном и поперечном направлении (по осям X,Y, с одновременным перемещением по оси Z). Получается отверстие со сложной конфигурацией стенки, резьбовой или иного профиля.

Электроконтактная обработка позволяет получать высокоточные оттиски штампов, пресс-форм или иных малогабаритных деталей. В этом случае электрод является миниатюрной копией требуемого изделия, изготовленной из меди или графита. В зависимости от полярности соединения на заготовке получаются четкие углубления или не менее четкие выступы. Такие электроэрозионные станки производятся как в стационарном, так и в настольном исполнении (например, G11 ARAMIS (Чехия)).

Самодельные электроэрозионные станки

Самодельный электроэрозионный станок целесообразно собирать в том случае, если высокоточные работы с металлом выполняются часто и в относительно больших объемах. Это сложное в изготовлении оборудование, которое редко используется в быту. Он оправдан в металлообрабатывающих цехах и мастерских в качестве финишного инструмента обработки заготовок после фрезерного или токарного станков или изготовления мелких деталей сложной конфигурации.

Принцип работы электроэрозионного станка требует изготовления как электронной схемы, генерирующей импульсный ток высокой силы, так и сложной механической части, обеспечивающей движение электрода (проволочного или штучного). Основная сложность — сделать генератор, который может за короткое время накопить достаточный для пробоя заряд, выбросить его за доли секунды и за столь же короткий промежуток восстановить его. При недостаточной плотности тока электроэрозионная обработка невозможна даже на тонких деталях из мягких металлов.

Основные части самодельного проволочного электроэрозионного станка:

- станина — чугун или сталь;

- рабочий стол — прочный пластик или нержавейка;

- ванна для диэлектрика, служащая рабочей зоной;

- система подачи проволоки (две катушки, электродвигатель, привод, направляющие);

- система управления электродом (для прошивочных);

- система запуска и остановки;

- блок прокачки диэлектрика — насос, фильтры, трубопроводы;

- генератор;

- система управления.

Последний пункт — один из самых сложных, необходимо синхронизировать подачу проволоки по скорости и направлению, частоту импульса и подачу диэлектрической жидкости. Следует учесть, что в процессе работы жидкость ионизируется, и свойства ее значительно изменяются.

В зависимости от схемы генератора станка, в нем используются весьма опасные токи величиной 1-30А при напряжении 220 В. Изоляция всех токопроводящих частей должна быть исключительно надежной. Как работает самодельный станок можно посмотреть на видео, или здесь.

Электроэрозионная обработка: полное руководство по обработке

Электроэрозионная обработка металла — это технология обработки с ЧПУ, обеспечивающая уникальные результаты. Природа процесса электроэрозионной обработки означает, что вы можете создавать формы и структуры, которые практически невозможны с помощью других методов обработки, и может дать невероятные результаты.

Что такое электроэрозионная обработка?

Теория, на которой основана электроэрозионная обработка (EDM), насчитывает столетия. Британский химик восемнадцатого века Джозеф Пристли наблюдал, как электрические заряды удаляли материал с металлических электродов в своих экспериментах еще в 1770 году.

Первый работающий электроэрозионный станок был разработан в раздираемом войной Советском Союзе, братьями-физиками Лазаренко в 1943 году.

Электроэрозионная обработка работает путем создания электрического заряда, который испускает искры. Эти искры невероятно горячие, от 8000 до 12000 ° C. Тепло направлено на то, чтобы расплавить металл от большего металлического блока и аккуратно создать задуманную конструкцию.

Весь процесс происходит в ванне с деионизированной водой, которая охлаждает машину, увеличивая удельное сопротивление воды. Она также смывает отходы, этот процесс называется промывкой.

Электроэрозионный электродвигатель, работает аналогичным образом: для плавления материала используется быстро заряженная проводящая металлическая проволока. Между проволокой и материалом нет фактического контакта, что предотвращает искажение пути прохождения проволоки или повреждение детали. Искры двигаются через зазор и растапливают лишний металл.

Электроэрозионная обработка

Проволока может быть сильно заряжена, чтобы отрезать большие куски материала. Вы также можете снизить напряжение машины, чтобы улучшить качество поверхности. При определенных уровнях напряжения проход провода может удалить с поверхности всего 0,0001 дюйма металла, удаляя шероховатый внешний слой, создавая гладкую и блестящую поверхность.

Электроэрозионные станки также могут перемещаться по пяти осям, в том числе наклоняться, чтобы создавать конические эффекты на металле и предлагать больше степеней свободы. Электроэрозионные станки можно вращать на этих осях для создания конических вмятин и очень точных пропилов.

Примечательность технологии заключается в том, что с помощью этого метода можно создать на вашей детали определенные геометрические элементы, которые практически невозможны с другими типами станков с ЧПУ. Вы можете создавать в металле небольшие прорези, квадратные углы, а также сложные формы и конструкции, которые невозможны, например, с помощью фрезерования с ЧПУ.

Для чего используется электроэрозионная обработка?

Прототипирование

Хотя в настоящее время 3D-печать часто считается передовой технологией прототипирования, электроэрозионная обработка в этой области тоже очень востребована. Скорость производства электроэрозионной обработки делает его невероятно полезным для создания прототипов.

Компании используют электроэрозионную обработку в качестве дополнения к другим формам производства, чтобы удовлетворить растущие потребности в металлических прототипах. Эти прототипы очень ценны, поскольку немногие компании предлагают их.

Прототипы с электроэрозионной обработкой

Использование электроэрозионной обработки для производства медицинского оборудования

Электроэрозионная обработка- это особенно полезный метод ЧПУ для быстрого изготовления деталей без каких-либо загрязняющих материалов. Это очень важно при производстве как медицинских имплантатов, так и форм.

Этого необходимо достичь при сохранении высокой скорости производства, поскольку многие медицинские устройства и имплантаты необходимы в огромных количествах, например, ортопедические винты и болты, опоры для суставов и имплантированные шины.

Кроме того, такие инструменты, как хирургические катоды для шприцев, клапаны для кислородных масок и ручные инструменты, нуждаются в регулярной замене.

Использование электроэрозионной обработки для военпрома

Еще одна область, в которой используется проволочный электроэрозионный станок — это армия.

Каждому роду войск требуется постоянный поток высококачественных компонентов как для новой техники, так и запасных частей для часто используемых предметов и транспортных средств. Например, компоненты для ракет, истребителей и артиллерийских орудий.

Проволочный электроэрозионный станок способен производить детали самого высокого качества для этих целей, и каждая из них должна производиться с расчетом на то, что она будет использоваться в ситуации жизни и смерти. Имея это в виду, качество и отделка имеют первостепенное значение, что делает электроэрозию идеальным техпрохессом.

Плюсы и минусы проволочной электроэрозионной обработки

Точность

Проволочный электроэрозионный станок продвинулся вперед, чтобы достичь микроскопической точности резки и вдавливания. Технологию можно запрограммировать на разрезы толщиной всего несколько микрометров.

Эти разрезы также очень воспроизводимы, что снижает риск деформации или искажения, что делает проволочную электроэрозионную обработку одним из самых точных используемых методов производства с ЧПУ.

Сложная геометрия

С помощью электроэрозии можно производить детали с целым рядом сложных форм и структур. Электроэрозионный станок может производить высокие, изогнутые, прямые детали и детали с кромками.

Это значительно расширяет область применения технологии и позволяет использовать ее в самых разных отраслях, от медицины до высокопроизводительного транспорта и не только.

Универсальность производства

Электроэрозионная обработка универсальна по твердости и проводимости металлов, которые она может резать, что позволяет использовать ее в самых разных отраслях промышленности.

Различные материалы, от латуни до вольфрама, имеют разный состав и, следовательно, лучше подходят для производства различных продуктов. Заменяя разные проволоки, можно создавать различные варианты отделки на одном и том же станке.

Ограничения проволочного электроэрозионного станка

Медленно для ЧПУ

Несмотря на то, что электроэрозионная обработка является быстрым методом производства по сравнению с альтернативными методами, такими как 3D-печать, он не такой быстрый как, к примеру, фрезерная обработка с ЧПУ.

Для всего, кроме самых мелких деталей в массовых количествах, для скорости рекомендуются другие методы, такие как абразивная резка тонким кругом.

Ограниченные материалы

Метод резки проволочной электроэрозионной обработкой с использованием высоких температур электропроводности означает, что его можно использовать только для резки материалов, которые сами по себе являются проводящими.

Он не может эффективно работать с такими материалами, как пластик или дерево, как другие методы производства с ЧПУ.

Экологическая хрупкость

На эффективность обработки сильно влияет среда, в которой он работает. Незначительные изменения состава проволоки, заготовки и ионизация охлаждающей воды повлияют на ее работоспособность.

Это означает, что идеальные условия имеют первостепенное значение, и любое изменение этих факторов приведет к нежелательным изменениям конечного результата и потенциальному повреждению продукта.

Из чего сделана электроэрозионная проволока?

В настоящее время для изготовления электроэрозионной проволоки используется множество различных проводящих металлов, каждый из которых имеет свои преимущества, недостатки и области применения.

Латунь

Латунь представляет собой сплав меди и цинка и быстро стала наиболее распространенным материалом для электроэрозионной проволоки, используемым сегодня. Цинк имеет более низкую температуру плавления и испарения, чем медь, поэтому чем выше насыщенность цинка в сплаве, тем быстрее он режет.

Тем не менее, с латунью нужно быть аккуратным. При приближении к 40% насыщения цинк начинает менять состояние, и проволока становится невероятно хрупкой.

Более того, слишком большое насыщение снижает надежность заправки, поэтому проволока не так эффективно подается в машину.

Проволока с покрытием

Проволока с покрытием изготавливается с использованием процесса, называемого электрогальванизацией, при котором латунная или медная проволока покрывается очень тонким слоем чистого цинка или оксида цинка. Эти провода режут намного быстрее, чем их чистые аналоги, и реже ломаются.

Они в основном рекомендуются для быстрой обработки изделий и обеспечивают лучшую отделку поверхности с большей целостностью. Однако они дороже, чем чистая латунная или медная проволока.

Проволока для электроэрозионной обработки

Диффузионно-отожженная проволока

Диффузионный отжиг является способом снижения вреда от перенасыщения цинка. На проволоку наносится толстое покрытие из чистого цинка, который затем отжигается в печи, так что цинк диффундирует в смесь, в результате чего получается проволока, состоящая на 50% из латуни и на 50% из чистого цинка.

Эти проволоки обладают более высокой прочностью на растяжение по сравнению с латунными проволоками и рекомендуются для более быстрой резки высоких изделий. Они также хорошо работают там, где присутствуют плохие условия промывки, и отходы не могут быть эффективно удалены водой, и особенно прочны при резке инструментальной стали, алюминия и графита.

Стальной сердечник

Неудивительно, что проволока со стальным сердечником изготовлена из высокоуглеродистой стали, покрытой латунью с высоким содержанием цинка, прошедшей диффузионный отжиг. Сталь обеспечивает высокую прочность на растяжение и сопротивление разрушению, а латунь с высокой электропроводностью обеспечивает высокую скорость резания.

Проволока со стальным сердечником может иметь предел прочности на растяжение до 290 000 фунтов на квадратный дюйм, геркулес по сравнению с проволокой на основе латуни, которая может достигать 54 000 фунтов на квадратный дюйм, и особенно полезна при производстве очень высоких деталей или деталей, требующих идеальной прямолинейности.

Вольфрам или молибден

Как вольфрамовая, так и молибденовая проволока широко не используются, но обеспечивают ряд важных применений в электроэрозионной промышленности. Оба чрезвычайно прочны, причем вольфрам является самым прочным материалом для проволоки.

Однако они являются плохими проводниками и страдают от более низкой скорости резки. Их высокие температуры плавления также снижают эффективность промывки, что является жизненно важным фактором для промышленных электроэрозионных электроэрозионных работ.

Где они проявляются сами по себе, так это в своих приложениях. При разрезании латунной и цинковой проволоки на готовом изделии остаются микроскопические количества материала. В таких областях, как медицина и армия, это неприемлемо.

Прочность вольфрамовой и молибденовой проволоки означает, что металл практически не отламывается и не загрязняет деталь, что делает их единственным выбором в этих секторах.

Сколько стоит проволочный электроэрозионный станок?

Производственный процесс очень затратный. Легирование меди и цинка для получения латуни, а также покрытие или диффузионный отжиг требуют больших вложений в оборудование, материалы и энергию. Даже тогда есть процесс превращения металла в проволоку.

Существует слишком много переменных, влияющих на цену, чтобы получить твердое число, но это, безусловно, самая большая стоимость, связанная с процессом проволочной электроэрозионной обработки.

Латунная проволока самая дешевая по цене около 1 доллара за килограмм, тогда как молибденовая проволока стоит более 5 долларов за килограмм.

Но количество необходимой проволоки означает, что эти затраты очень быстро возрастают. Если вы решите, что Wire EDM — лучший выбор для вас, походите по магазинам, чтобы найти лучшую цену, которую вы можете.

Читайте также: