Старение металла в печи

Обновлено: 28.09.2024

Сплав АК8 - относится к группе высокопрочных ковочных алюминиевых сплавов системы Al-Mg-Si-Cu. Повышенные прочностные свойства сплава обусловлены наличием добавок Ni и Fe в состав сплава, которые при термообработке образуют с алюминием и другими легирующими компонентами сплава труднорастворимые упрочняющие фазы. В связи с этим сплав не теряет прочности до температур около 300°С.

Данный сплав нашёл широкое применение в производстве поковок и штамповок. По механическим свойствам сплав АК8 можно расположить между сплавами группы авиалей (АВ, АД31) и дюралюминов (Д1, Д16). Сплав по сравнению с дюралюминами обладает несколько меньшей прочностью, однако по сравнению с авиалями его прочность выше за счёт присутствия Си как легирующего компонента в составе сплава.

Сплав АК8 применяется для изготовления высоконагруженных кованых и штампованных деталей летательных аппаратов: рамы, фитинги, высоконагруженные детали конструкции самолёта.

Основные легирующие элементы сплава указаны в таблице 1.1.

ХИМИЧЕСКИЙ СОСТАВ СПЛАВА АК8. ТАБЛИЦА 1.1

Сплав является упрочняемым термической обработкой. Основной применяемый режим — Т1 (Закалка + Искусственное старение), который состоит из закалки с температуры 505±5°С в воду и последующего искусственного старения при 165±5°С. Время выдержки при температуре старения составляет 15 часов. Некоторые теплофизические параметры сплава АК8 представлены в таблице 1.2.

ХАРАКТЕРИСТИКИ СПЛАВА Д-1 ТАБЛИЦА 1.2

Зависимость теплопроводности и теплоемкости сплава АК8 от температуры представлена на графиках .

Рис 1.1. Графики зависимости теплопроводности и теплоемкости от температуры.

Варианты загрузки печи

Заготовки подвешены к своду печи.

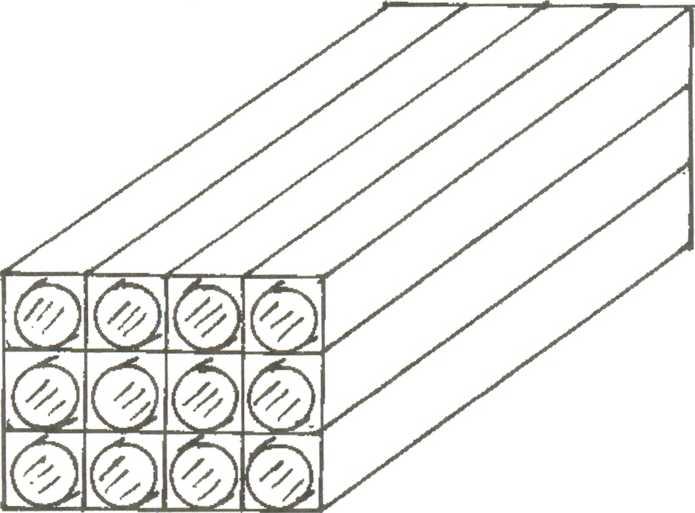

Заготовки заключены в стальной каркас.

Рис. 1.2. Варианты загрузки печи.

1.2. Анализ вариантов расположения деталей в печи.

Для удобства загрузки металла в рабочее пространство печи принимаем, что печь имеет выдвижной под. Рассмотрев 2 варианта расположения садки, приведённых на рис.1.2, выбираем второй вариант. В этом случае горячий воздух быстрее и равномернее прогревает садку по всем поверхностям. Садка состоит из 350 штук полуфабрикатов. Для удержания в рабочем пространстве партии деталей круглого поперечного сечения целесообразно применять специальный каркас. В этом каркасе полуфабрикаты удерживаются в горизонтальном положении. Садка, состоящая из 350 штук полуфабрикатов, формируется в один каркас. Между заготовками предусматриваются зазоры для быстрейшего прогрева садки до заданной температуры. В связи этим размеры рабочего пространства печи будут следующими: длина пода равна 3200мм, ширина пода равна 1250мм, высота свода над подом равна 500мм. На рис. 1.3. приведена схема габаритов рабочего пространства печи.

За пределами боковых границ пода располагаются воздуховоды и камера центробежного вентилятора. Вокруг рабочего пространства печи, воздуховодов и калориферов монтируется кожух. В качестве теплоизолятора применяется минеральная вата, свойства которой выбраны из /1/. Слой теплоизолятора принимается равным 350мм.

Определённые габариты печи дают необходимую основу для проведения тепловых расчётов.

Виды и режимы старения металла

Особенности процесса старения металлов: определение, способы, виды. Отличия естесственного старения от искусственного. Нюансы проведения операций, двойное старение, основные параметры.

Старение металла может происходить в результате длительной эксплуатации, при возникновении форс-мажорных обстоятельств, при нарушении технологии изготовления конструкции и выполняться специально. В первом и втором случае теряются первоначально заложенные свойства – материал физически изнашивается, и, как правило, требуется его полная замена. В третьем случае при выполнении гибочных, монтажных, сварных и других операций снижаются эксплуатационные свойства, что в некоторых случаях недопустимо. Поэтому особо ответственные изделия проверяют на склонность к деформационному старению по определенным методикам. Специально выполняемая операция по старению металла, имеющая второе название – дисперсионное твердение – разновидность заключительной термической обработки, которая проводится с целью получения необходимых физических, химических и механических свойств. Может выполняться естественным путем, искусственным способом (термообработкой) и пластическим деформированием. Используется для сплавов и металлов, у которых пересыщенный твердый раствор выделяет избыточный компонент и самопроизвольно распадается. В результате проведения операции любым способом у материалов увеличиваются такие показатели, как прочность и твердость, которые сохраняются на протяжении срока эксплуатации, но снижаются показатели пластичности и вязкости.

Виды старения металла

Выделяют 2 вида старения металла: термическое и механическое. Термический вид является разновидностью искусственного старения металла, которое выполняют с подогревом до определенной температуры, выдержкой и охлаждением на воздухе. В процессе операции изменяется растворимость углерода в альфа-железе в зависимости от температуры, до которой была нагрета заготовка. Режимы проведения операции зависят от марки стали, чугуна, цветного металла или сплава и указываются в технологическом процессе по выполнению операции. Различают следующие виды искусственного старения металлов:

- полное (выполняется при определенной температуре с продолжительностью, обеспечивающей максимальные прочностные характеристики);

- неполное (выполняется при более низкой температуре непродолжительно для повышения прочности и сохранения пластических свойств);

- перестаривание (выполняется при высокой температуре или с большой выдержкой с целью получения высокой прочности, коррозионной стойкости, электропроводности и других свойств);

- стабилизирующее (выполняется для стабилизации размеров и физико-химических свойств изделия).

Кроме того, операция может выполняться за насколько стадий, так называемое ступенчатое или двойное старение. Вначале нагрев осуществляют при более низкой температуре, а затем – при высокой. На первом этапе создаются многочисленные центры выделений твердого раствора, а на втором – обеспечивается их распад. Таким образом получается однородность и плотность распределения выделений в материале.

При естественном старении материал выдерживается при комнатной температуре определенное время, что приводит к повышению твердости, прочности и текучести. Процесс этот длительный. Обычно занимает 15 и больше дней (зависит от материала), когда изготовленные детали и заготовки хранятся на открытом воздухе. Чтобы ускорить процесс получения качественного материала и получить те же результаты, выполняют операцию искусственного старения в специальных печах по определенной технологии.

Механический вид называют деформационным, осуществляют путем пластической деформации при нагреве ниже температуры рекристаллизации материала. Обычно это 20 °C. Возможен вариант совмещения механического и термического старения. Такой способ применяют для легированных сталей.

Режимы старения

Чтобы искусственно состарить материал, необходимо знать марку металла или основу, на которой он изготовлен (химический состав). От этого зависит режим выполнения операции. Сюда входит выбор температуры нагрева и время выдержки. Ориентировочные данные указаны в таблице.

| Металл или сплав на его основе | Температура нагрева, °C | Время выдержки, час |

|---|---|---|

| Алюминий | 100÷235 | 1÷17 |

| Медь | 160÷330 | 2÷25 |

| Титан | 550 | 1 |

| Магний | 170÷180 | 16 |

| Никель | 690÷710 | 16 |

| Сталь с высоким содержанием углерода | 130÷150 | 25÷30 |

Операция может выполняться без предварительной закалки заготовок или деталей и с ней. И тут важно правильно подобрать температуру нагрева: она должна быть ниже той, при которой происходила закалка. В любом случае это оговаривается в технологическом процессе по изготовлению той или иной детали, который разрабатывают специалисты на производстве с учетом применяемого оборудования и режимов старения.

Скорость нагрева до температуры, с какой производится операция, особой роли не играет. Однако для алюминия и его сплавов лучше выполнять медленный нагрев. Это повысит прочность изделия.

Старение черных, цветных металлов и их сплавов является распространенным технологическим процессом, позволяющим добиться нужных свойств. Операция должна производиться с учётом структурных и физико-химических особенностей марки металла на качественном оборудовании, специально предназначенном для проведения искусственного старения. Такие печи выпускают отечественные и зарубежные производители в широком ассортименте. Они соответствуют современным требованиям к энергосбережению и безопасности, простоты в управлении и обслуживании. Работают на разных температурных режимах. Многие из моделей могут встраиваться в конвейерные линии, что позволяют повысить производительность труда. Различаются такие печи объемом садки, производительностью, мощностью и наличием дополнительных функций, которые упрощают выполнение такого вида термообработки.

Просим тех, кто занимался вопросами старения и выполнял такие операции, поделиться опытом в комментариях к тексту.

Печи старения для алюминиевых профилей

Известно, что приблизительно 60-70 % прессованных алюминиевых профилей во всем мире производятся из сплавов серии 6ххх, в основном, из сплавов 6060, 6063, 6061 и 6005А. Эти алюминиевые сплавы являются термически упрочняемыми. Это означает, что они обладают способностью удерживать силицид магния в твердом растворе алюминия в результате быстрого охлаждения на прессе, а затем выделять его в контролируемых условиях повышенной температуры печи старения. Этот механизм имеет называние «упрочнение старением», а сама технологическая операция – искусственное старение. В ходе искусственного старения алюминиевые профили из сплавов серии 6ххх получают заданные прочностные характеристики – предел прочности, предел пластичности и относительное удлинение.

Естественное старение

Процесс выделения силицида магния из твердого раствора алюминия является весьма сложным. Он включает выделение и рост кластеров, которые препятствуют движению дислокаций, что и обеспечивает упрочнение материала. Сплавы серии 6ххх, которые после закалки оставляют вылеживаться при комнатной температуре, постепенно набирают прочность в течение времени от 100 до 500 часов. Этот процесс называется естественным старением. Для сплава 6060 с минимальным содержанием магния и кремния этот процесс может продолжаться несколько месяцев. Поэтому процесс естественного старения является в известной степени непрактичным из-за задержки поставки продукции. Вместе с тем, профили в состоянии Т4 обладают повышенной пластичностью. Поэтому это состояние применяется, например, для профилей, которые будут подвергаться гибке.

Искусственное старение

Процесс старения алюминиевых сплавов происходит значительно быстрее при повышенных температурах. При этом обычно достигается более высокий уровень прочности, чем при естественном старении.

Искусственное старения профилей из сплавов серии 6ххх включает нагрев до температуры около 180 ºС и выдержку при ней в течение нескольких часов, обычно, 4-5.

Такая обработка алюминиевых профилей обеспечивает ускоренную диффузию растворенных в алюминии атомов кремния и магния в направлении участков, в которых начинается выделение интерметаллических частиц Mg2Si. В то же время окружающая их кристаллическая решетка подвергается упругой деформации, так как эти выделения не вполне вписываются в нее. Все это создает препятствия для движения дислокаций, которые пытаются пройти через эти участки. В результате происходит увеличение предела текучести и предела прочности сплава.

Если алюминиевый сплав будет выдерживаться при повышенной температуре слишком долго, то происходит рост этих частиц, а некоторые из них исчезнут, а предел текучести сплава будет снижаться. В таком случае говорят, что алюминиевый сплав имеет перестаренное состояние (рисунок 1).

Рисунок 1 – Влияние длительности искусственного старения

на микроструктуру и прочность алюминиевого сплава [1]

На рисунке 2 представлена зависимость прочности профилей из сплава 6063 при искусственном старении при различной температуре от 170 до 245 ºС. Уровень прочности зависит как от температуры, так и от длительности выдержки при ней. Типичным процессом для старения профилей из сплава 6063 является выдержка в печи старения при температуре 185 ºС в течение 4-5 часов.

Рисунок 2 – Влияние температуры и времени нагрева

на уровень прочности профилей из сплава 6063 [1]

Как видно из рисунков 1 и 2 процесс искусственного старения требует обработки профилей при точной температуре в течение заданного времени для каждого конкретного алюминиевого сплава. Если температура профилей в печи старения будет значительно отличаться – по длине, ширине и высоте печи, то и прочностные свойства профилей в садке будут различными. Обычно допустимое отклонение температуры профилей по садке в печи составляет ± 3 ºС.

Состав печей старения

Печи старения могут иметь различные конструкции в соответствии с требованиями конкретного производства.

Большинство печей имеют следующие основные конструкционные элементы:

- Рабочая камера

- Система циркуляции воздуха

- Один или два вентилятора циркуляции воздуха.

- Камера сгорания газа и нагрева воздуха.

- Газовая горелка и ее система управления.

Прямой или косвенный нагрев

Большинство печей старения имеют прямой нагрев. Это означает, что продукты сгорания газа смешиваются с циркулирующим воздухом.

При непрямом – косвенном – нагреве газ горит в специальной радиантной трубе и выходит в дымовую трубу наружу. Циркулирующий воздух проходит вдоль наружной поверхности радиантной трубы и нагревается за счет излучения и конвекции. Непрямой нагрев исключает контакт поверхности профилей с продуктами сгорания, но требует повышенного расхода газа.

Продольный или поперечный поток воздуха

В большинстве конструкций печей старения горячий воздух продувается вдоль длины садки профилей (рисунок 3). Вместе с тем, существуют варианты конструкции печей с поперечным продувом воздуха (рисунок 4).

Рисунок 3 – Печь старения с продольным потоком воздуха [2]

Рисунок 4 – Печь старения с поперечным потоком воздуха [2]

Теоретически печи с поперечным продувом воздуха могут обеспечивать лучшую однородность температуры по садке профилей, но имеют более низкую тепловую эффективность [2].

Однородность температуры по садке профилей очень сильно зависит от вида садки и плотности укладки профилей. Передача тепла от горячего воздуха к профилями происходит в основном за счет конвекции. Поэтому важен максимальный контакт между поверхностью профилей и циркулирующим горячим воздухом.

Длина печи: эффективность и однородность

Тепловая эффективность печи старения возрастает с увеличением ее длины. Однако, к сожалению, с увеличением длины печи ухудшается однородность температуры садки. Поэтому оптимальная длина печи является компромиссом между этими двумя факторами. Обычно печи вмещают по длине от 1 или 2 корзины, бывают печи длиной в четыре корзины. Длина каждой корзины около 7 метров. Для длинных печей предусматривают несколько зон нагрева и циркуляции воздуха.

Современная печь старения

Примером современной печи старения может служить печь старения двойной длины компании Tecalex [3] (рисунок 5).

Рисунок 5 – Печь старения компании Tecalex [3]

Циркулируемый воздух нагревается по принципу прямого нагрева. Это обеспечивает печи максимальную термическую эффективность. Газовая горелка установлена в камере сгорания, которая отделена от рабочей камеры. Хорошо продуманная конструкция и высокое качество теплоизоляционных материалов обеспечивают этой печи очень низкой потребление энергии. Принцип работы печи основан на циркуляции горячего воздуха в продольном направлении.

Корзины с профилями перемещаются с помощью приводных роликов в полу цеха и печи. Температура в рабочей камере печи контролируется шестью термопарами, которые установлены в различных зонах.

На печи установлены две центробежные турбины, которые обеспечивают хорошую отдачу тепла от потока горячего воздуха по всему сечению садки профилей. Это дает хорошую однородность температуры по садке и, следовательно, одинаковую прочность (твердость) для всех профилей садки.

Двери печи снабжены серией дефлекторов, которые помогают равномерно распределять горячий воздух по сечению садки и эффективно возвращать его для нагрева.

Правильная загрузка печи старения

Если горячий воздух в печи старения находит какие-то пути в обход садки профилей, то теплоотдача от воздуха снижается, цикл нагрева становится длиннее, расход газа возрастает, а однородность температуры по садке ухудшается. Поэтому главной целью загрузки печи старения является обеспечить максимально прохождение воздушного потока через садку профилей. Пример нормальной плотной садки в печи старения показан на рисунке 6.

Рисунок 6 – Нормальная плотная загрузка профилей в печь старения [3]

При неполной загрузке печи – неполном количестве корзин или неполных корзинах – в сечении печи образуются свободные проходы для горячего воздуха. В этом случае горячий воздух почти не попадает между профилями и эффективность их нагрева значительно снижается (рисунок 7). Для эффективной обработки неполных садок обычно предусматривают систему специальных дефлекторов, которые направляют воздух по неполной садке.

Рисунок 7 – Циркуляция горячего воздуха при неполной загрузке печи старения [1]

Кроме того, при загрузке печи старения самые массивные профили садки нужно располагать так, чтобы им «доставался» самый горячий воздух. Массивные профили могут потребовать более длительного разогрева, поэтому такой способ загрузки способствует выравниванию температуры профилей в рабочей камере печи.

Старение металла

Старение металла – это процессы, протекающие внутри металла и вызывающие изменения физических и механических свойств, внутренней структуры. Проистечение данных процессов может происходить естественным путем (при большой длительности по времени и температуре, приближенной к 20°С) и искусственным воздействием (термообработкой и пластическим деформированием).

Процесс старения

Старение в качестве температурной обработки используется как заключительная операция. Применима к тем металлам и сплавам, у которых пресыщенный твердый раствор может выделять избыточный компонент и самопроизвольно распадаться.

После проведения процедуры старения у металла увеличиваются твердость с прочностью, но при этом снижаются вязкость с пластичностью, но эти значения сохраняются на протяжении срока работы.

Старение стали производится для изменения внутренней структуры после закалки. Полученный твердый раствор феррита пресыщенный углеродом и азотом при нагревании распадается. В зависимости от количества содержания углерода в сплаве внутренняя структура может приобретать форму:

- дискообразную (в виде тонких пластинок);

- сферическую;

- кубическую;

- игольчатую.

Искусственное старение металла (термообработка) применяется к тем сплавам, в которых растворяемость одного элемента в твердом состоянии значительно снижена. Это проявляется при снижении температуры.

Во время искусственного старения в сталях с низким содержанием углерода, не выше 0,05%, распадается пресыщенный твердый альфа раствор. При этом выделяются избыточные фазы. Такая метаморфоза приводит к тому, что снижается пластичность, но приводит к увеличению твердости и прочности.

На рисунке показана модель Орована, которая иллюстрирует перемещение дислокаций. Максимального эффекта добиться возможно при естественном старении, но время затраченное на это будет значительным. Увеличить скорость протекания процесса можно искусственным старением, но при этом прочностные характеристики будут снижены.

Твердость в зависимости от времени старения

На графике отчетливо видно, что сокращение времени старения не позволяет получить высокую твердость.

Течение процесса старения во многом зависит от углерода и азота. Особенно это заметно в малоуглеродистых сталях. Азот с уменьшением температуры начинает хуже растворятся в альфа железе. Например, при температуре 590°С растворенного азота содержится 0,1%, но уже при 20°С его содержание снижается до 0,004%. При старении альфа раствор выделяет нитриды. Поэтому влияние азота менее выражено по сравнению с тем же углеродом при температурном воздействии.

При увеличении углерода в сталях увеличивается эффект изменения структуры, получаемый при термическом воздействии. Объем углерода, максимум которого может раствориться в альфа железе составляет 0,02-0,04%. При таком содержании закаленное изделие, подвергнутое естественному старению обладает твердостью в полтора раза выше чем после отжига.

Старение – это основной способ увеличения прочности жаропрочных сплавов (с высоким содержанием никеля). В эту же группу относятся сплавы на основе алюминия, меди, магния. Кроме того, измененная структура вышеперечисленных металлов и сплавов придает им коэрцитивную силу.

Алюминиевые и алюминисто-медные сплавы подвергаются деструкции при различных температурах (свыше 100°С) из-за различия в температуре распада структуры разных металлов. Так выделяют низкотемпературное и высокотемпературное изменение структуры.

Распад твердого раствора проходит по двум путям. В первом случае это образование и рост частиц фазы идет по всему объему. Во втором случае распад прерывистый (ячеистый). Во время него ячейки растут колониями. У колоний структура ячеистая, а рост идет от границы зерна и движется во внутрь, уменьшая размер.

Механическое и термическое старение

Существует два вида старения металла: термическое и механическое. Рассмотрим каждый из них более подробно.

Термическое старение

Фаза упрочняющая металл во время термического воздействия происходит в точке максимума. Здесь проходит метастабильный промежуток раствора в зоне Гинье-Престона. Такой вид упрочнения металлов и сплавов принято называть дисперсионным.

Зависимость прочности от времени и температуры старения

При более длительной выдержке начинается перестаривание, то есть снижение прочностных характеристик. На это влияют:

- коагуляция;

- частичная замена частиц некогерентыми.

Виды термического старения металла:

- Двухступенчатое – закалка, затем выдержка при температуре замещения, а потом выдерживание с повышенной температурой для получения однородности твердого раствора.

- Закалочное – закалка и одна фаза выдержки с естественным охлаждением.

- Естественное – для алюминиевых сплавов.

- Искусственное – для сплавов из цветных металлов с нагревом до температуры выше той, которая используется для естественной деструкции.

- Стабилизационное – высокая температура старения и длительный срок выдержки помогают сохранить размеры и свойства детали.

Механическое старение металла

Деструкция стали при помощи деформирующих усилий происходит в диапазоне температур ниже процесса рекристаллизации. Обусловлено это образованием и движением дислокаций. При холодной пластической деформации увеличивает плотность дислокаций, которые далее еще больше увеличиваются при увеличении нагрузок.

Изменяющиеся механические свойства металла вызывает движение атомов углерода и азота к дислокациям, которые размещены в альфа растворе. Достигнув дислокаций атомы образуют облака (атмосферы Котрелла). Данные скопления препятствуют движению дислокаций, благодаря чему происходит изменение свойств. Появляются присущие состаренным термообработкой деталям свойства.

Если на эффект старения деформированием сильно влияют азот, никель и медь, то с добавками ванадия, титана и ниобия данный эффект полностью пропадает. Поэтому рекомендуется использовать сталь с содержанием алюминия 0,02-0,07%.

Рекомендуемые режимы для проведения старения

- для сталей с высоким содержанием углерода: температура порядка 130°С-150°С, время выдержки порядка 25-30 часов;

- для сплавов из цветных металлов: температура порядка 250°С, время выдержки порядка 1 часа.

- для естественного процесса: температура порядка 20°С;

- для искусственного протекания процесса: температура порядка 250°С, время выдержки порядка 1 часа.

Температура нагрева и время выдержки подбирается индивидуально к каждой марке металла и к сплаву в зависимости от их состава.

Термообработка алюминиевых сплавов

Термическая обработка алюминиевых сплавов предназначена для корректировки характеристик материала с помощью воздействия высоких температур. Различными способами обработки можно добиться широкого разнообразия структуры и свойств.

Сплавы, которые содержат примеси в размере 15-18%, имеют вид твердого раствора. В качестве дополнительных компонентов применяются медь, магний, цинк, кремний и другие вещества, различное сочетание которых и их процентное соотношение прямо пропорционально влияют на свойства материала.

В обычном состоянии алюминиевые сплавы не отличаются высокой прочностью, при этом довольно пластичны. Наиболее неустойчивые сплавы включают в состав большое количество легирующих компонентов, которые влияют на равновесную структуру.

Для упрочнения алюминиевых сплавов применяется методы термообработки. Путем равномерного нагрева, который регламентируется техническими условиями, получают соответствующую структуру, необходимую для начальной стадии распада твердого раствора.

С помощью термообработки можно получить множество типов структуры материала, которые соответствуют требованиям производства. Термическая обработка позволяет создать структуру, не имеющую аналогов.

Термообработка алюминиевых сплавов

На сегодняшний день разработано множество методов термообработки алюминиевых изделий, среди которых наибольшую популярность обрели три: отжиг, закалка, старение.

Особенности термообработки алюминиевых сплавов

Алюминий и его сплавы требуют особого подхода к термообработке для достижения определенной прочности и структуры материала. Очень часто применяют несколько методов термообработки. Обычно, после закалки следует старение. Но некоторые типы материалов могут подвергаться старению без закалки.

Такая возможность появляется после отливки, когда компоненты, при повышенной скорости охлаждения, могут придать металлу необходимую структуру и прочность. Это происходит во время литья при температуре около 180 градусов. При такой температуре повышается уровень прочности и твердости, а также снижается степень тягучести.

Каждый из методов термообработки имеет некоторые особенности, которые стоит учитывать при обработке алюминиевых изделий.

Отжиг необходим для придания однородной структуры алюминиевому сплаву. С помощью этого метода состав становиться более однородным, активизируется процесс диффузии и выравнивается размер базовых частиц. Также можно добиться снижения напряжения кристаллической решетки. Температура обработки подбирается индивидуально, исходя из особенностей сплава, необходимых конечных характеристик и структуры материала.

Состав и свойства алюминиевых сплавов, упрочняемых термической обработкой

Важным этапом отжига является охлаждение, которые можно проводить несколькими способами. Обычно проводят охлаждения в печи или на открытом воздухе. Также применяется поэтапное комбинированное охлаждение, сначала в печи, а потом на воздухе.

От скорости снижения температуры напрямую зависят характеристики готового материала. Быстрое охлаждение способствует образованию перенасыщенности твердого раствора, а медленное – значительного уровня распада твердого раствора.

Закалка требуется для упрочнения материала путем перенасыщения твердого раствора. Этот метод основан на нагреве изделий температурам и быстром охлаждении. Это способствует полноценному растворению составных элементов в алюминии. Используется для обработки деформируемых алюминиевых сплавов.

Для использования этого способа нужно правильно рассчитать температуру обработки. Чем выше степень, тем меньше времени требуется на закалку. При этом стоит подобрать температуру так, чтобы она превышала значение, необходимое для растворимости компонентов, но была меньше границы расплава металла.

Методом старения достигается увеличение прочности алюминиевого сплава. Причем необязательно подвергать изделия искусственному старению, так как возможен процесс естественного старения.

В зависимости от типа старения изменяется скорость структурных изменений. Поэтому искусственное старение более предпочтительно, так как оно позволяет повысить производительность работ. Подбор температуры и времени обработки зависит от свойств материала и характеристик легирующих компонентов.

Правильное сочетание уровня нагрева и времени выдержки позволяет повысить прочность и пластичность. Такой процесс называется стабилизацией.

Методы отжига алюминиевых листов

Отжиг алюминиевых сплавов не является обязательным к применению. Но в некоторых случаях без этого способа термообработки невозможно достичь желаемых характеристик материала.

Причиной применения отжига может стать особое состояние сплава, которое может выражаться в понижении пластичности материала.

Применение отжига рекомендуется при наблюдении трех типов состояний:

- Свойственное литым изделиям неравновесное состояние связано с разницей температурных режимов. Скорость охлаждения литых изделий значительно превышает рекомендуемую, при которой достигается эффект равновесной кристаллизации.

- Пластическая деформация. Такое состояние может быть вызвано технологическими требованиями к характеристикам и форме готового изделия.

- Неоднородная структура материала, вызванная иными методами термообработки, в том числе закалкой и старением. В таком случае происходит выделение одного из легирующих компонентов в интерметаллидную фазу, сопровождающуюся перенасыщением компонентов.

Вышеуказанные проблемы могут устранятся методом отжига. Нормализация структуры и состояния алюминиевого сплава сопровождается повышением пластичности. В зависимости от типа неравновесного состояния подбираются различные методы отжига.

На сегодняшний день выделяют три режима отжига:

- Гомогенизация. Предназначен для обработки литых слитков. В процессе термической обработки слитков при высоких температурах достигается равномерная структура. Это позволяет упростить процесс проката с уменьшением количества производственных расходов. В некоторых случаях может применяться для повышения качества деформированных изделий. Температура отжига соблюдается в пределах 500 градусов с последующей выдержкой. Охлаждение можно проводить несколькими способами.

- Рекристаллизация. Применяется для восстановления деформированных деталей. При этом требуется предварительная обработка прессом. Температура отжига варьируется в диапазоне от 350 до 500 градусов. Время выдержки не превышает 2-х часов. Скорость и способ охлаждения не имеет особых рамок.

- Гетерогенизация. Дополнительная отжиг после других методов термообработки. Этот метод необходим для разупрочнения алюминиевых сплавов. Данный метод обработки позволяет понизить степень прочность с одновременным повышением уровня пластичности. Отжиг производится примерно при 400 градусах Цельсия. Выдержка обычно составляет 1-2 часа. Этот тип отжига значительно улучшает эксплуатационные характеристики металла и повышают степень сопротивления коррозии.

Закалка алюминиевых отливов

Закалка подходит не для всех типов алюминиевых сплавов. Для успешного структурного изменения, сплав должен содержать такие компоненты как медь, магний, цинк, кремний или литий. Именно эти вещества способны полноценно растворится в составе алюминия, создав структуру, имеющую отличные от алюминия свойства.

Данный тип термообработки проводиться при интенсивном нагреве, позволяющем составным элементам раствориться в сплаве, с дальнейшим интенсивным охлаждением до обычного состояния.

Термические превращения в сплавах 6060, 6063, АД31

При выборе температурного режима следует ориентироваться на количество меди. Также, нужно учитывать свойства литых изделий.

В промышленных условиях температура нагрева под закалку колеблется в диапазоне от 450 до 560 градусов. Выдержка изделий при такой температуре обеспечивает расплавление компонентов в составе. Время выдержи зависит от типа изделия, для деформированных обычно не превышает более часа, а для литых – от нескольких часов до двух суток.

Скорость охлаждения при закалке необходимо подбирать так, чтобы состав алюминиевого сплава не подвергался распаду. На промышленном производстве охлаждение проводят с помощью воды. Однако такой способ не всегда оптимально подходит, так как при охлаждении толстых изделий происходит неравномерное снижение температуры в центре и по краям изделия. Поэтому для крупногабаритных и сложных изделий применяются другие методы охлаждения, которые подбираются индивидуально.

Старение алюминиевых сплавов

Старение проводится для улучшения прочностных характеристик изделия. Этот вид термической обработки заключается в выдержке в условиях обычного температурного режима.

Повышение прочности достигается путем распада твердого раствора, что необходимо после закалки, так как закалка приводит к пресыщенности металла.

Существует два способа старения алюминиевых сплавов: естественное и искусственное.

Естественное старение происходит без предварительного нагрева при обычных температурах. Это может происходить в условиях обычного склада или промышленного помещения, где температура воздуха не превышает 30 градусов.

Естественное старение возможно из-за особого свойства алюминия, которое называется «свежезакаленное состояние». Свойства изделий значительно отличаются сразу после закалки и после некоторого времени пребывания на складе.

Искусственное старение проводится путем нагрева изделий до температуры 200 градусов. Это активирует процесс диффузии, что способствует улучшенному растворению составных элементов. Выдержка составляет от нескольких часов до нескольких суток.

Следует отметить, что искусственно состаренные сплавы можно вернуть к изначальному состоянию. Для этого нужно нагреть изделие до 250 градусов с выдержкой до одной минуты. Выдержка должна проводится в селитряной ванне в строго определенное время, с точностью до нескольких секунд.

Причем подобный возврат можно выполнять несколько раз, без потери прочности материала, но с небольшим изменением свойств. Возврат состаренного металла обычно проводят с целью восстановления пластичности, необходимой для изменения формы изделия.

Любой из типов термообработки широко используется в промышленности. Благодаря чему у производителей есть возможность получения материалов, полностью соответствующих требованиям производства. Причем такая обработка сплавов позволяет значительно улучшить свойства алюминия и получить материал, не имеющий аналогов.

Главное условие при термообработке – соблюдение требований и рекомендаций к температурному режиму обработки и времени выдержки. Малейшие отклонения могут привести к необратимым изменениям свойств материала.

Читайте также: