Стол для токарного станка по металлу своими руками

Обновлено: 04.10.2024

Стол-стойка построенная по данной инструкции отвечает всем этим требованиям и лучше, чем многие стальные стойки, но при этом сделана из простой фанеры. В постройки собственной стойки своими руками есть еще одно важное преимущество: вы можете настроить высоту под себя.

Ножки стойки расставлены в обе стороны.

Токарная обработка на стойке нужной высоты позволяет вам гораздо легче управлять своими инструментами и к тому же это менее утомительно. Давайте же приступим к её созданию!

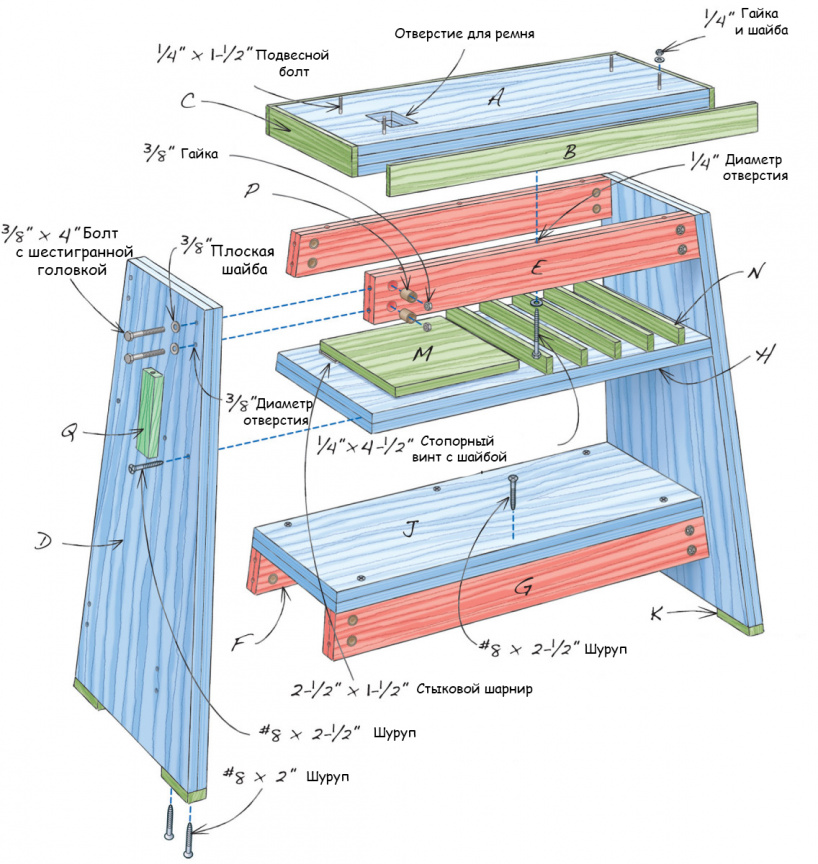

Рис. А. Трехмерное изображение

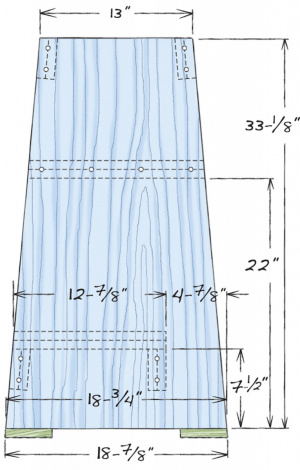

Рис. B. Детали ножек, Вид сбоку

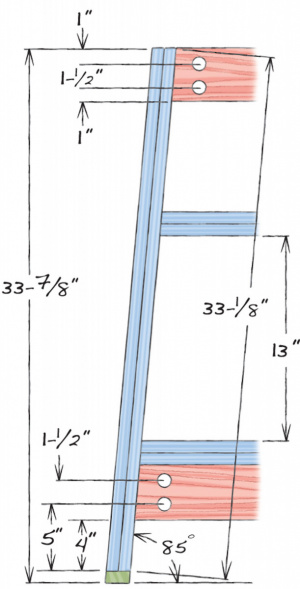

Рис. C. Детали ножек, Вид спереди

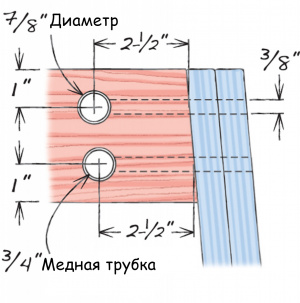

Рис. D. Cоединенная деталь

Кромка спереди и сзади

Нижняя задняя балка

Нижняя передняя балка

Место для инструментов

3/4″ внут. диам.x1-1/2″

Внешний держатель прутка

a) Размеры зависят от размера станка и вашего роста.

b) Три слоя фанеры из балтийской березы толщиной 3/4 дюйма.

c) Отрежьте негабаритный размер, затем подрежьте.

d) Две толщины фанеры балтийской березы 3/4 дюйма.

e) Не наклоняйте верхнюю и нижнюю лицевую балку.

Делаем части стола:

Сначала определите высоту и длину подставки (см. «Определение размера подставки» ниже). Эта стойка предназначена для человека ростом около 5 футов 8 дюймов (1,72 м.) и токарного станка длиной 28 дюймов с осью на 9 дюймов над основанием. (Я построил эту стойку для Vicmarc VL100.) При необходимости отрегулируйте список резания так, чтобы он соответствовал вашему росту и размерам вашего токарного станка.

Фото 1. Склейте два листа фанеры лицом к лицу, чтобы получились ножки. Используйте торсионные балки или другие уплотнители, чтобы сплющить фанеру и обеспечить равномерное давление.

Большинство деталей из фанеры состоит из двух частей, склеенных лицом к лицу. Отрежьте части для этих деталей немного большего размера (рис. A, детали A, D, E, F, G, H и J). Склейте их вместе (фото 1).

Фото 2. Отрежьте часть фанеры под углом угол 5° на верхней и нижней части каждой ножки.

Обрежьте верхнюю внутреннюю часть (A) до окончательного размера. Приклейте кромочную ленту со всех четырех сторон (B и C, рис. A). Обрежьте кромку заподлицо с внутренней частью.

Двусторонние ножки - залог устойчивости основания (рис. B и C). С помощью настольной пилы или циркулярной пилы обрежьте верхний и нижний концы ножек под углом 5° (фото 2). Прежде чем отрезать каждую ножку, убедитесь, что эти углы наклонены одинаково, а не в противоположных направлениях. Разложите и вырежьте конусы на длинных сторонах ножек (фото 3).

Фото 3. Используйте направляющую для пилы и циркулярную пилу, чтобы обрезать ножки.

Разрежьте балки (E, F и G) и полки (H и J) до окончательной ширины. Обрежьте заготовки по длине, обрезая их концы под углом 5° в противоположных направлениях. (Оставьте пока верхнюю полку очень длинной, чтобы вы могли при необходимости отрегулировать ее положение позже.) Кроме того, обрежьте передние и задние края полок, а также верхние края направляющих под углом 5°. На нижней полке оставьте передний край квадратным. (Обратите внимание, что передняя нижняя балка не наклонена, чтобы соответствовать конусу ножек. Она отведена назад, чтобы вы не ударились об неё лодыжкой.) Сделайте место для инструментов (N) и прикрепите его к верхней полке.

Система крепления:

4. Просверлите отверстия под углом 5° для болтов, соединяющих подставку. Сделайте балки из многослойной фанеры, затем обрежьте их концы под углом 5°. Временно соберите основание с помощью хомутов.

Чтобы сделать соединения, начните с разметки отверстий для болтов в ножках (рис. C и D). Наклоните стол сверлильного станка на 5°, вставьте сверло 3/8″ в патрон и просверлите отверстия (фото 4). Убедитесь, чтобы все отверстия находились на одинаковом расстоянии от сужающихся краев ножек.

5. Просверлите балки через отверстия в ножках. Разберите основание.

Временно сожмите вместе ножки и все четыре балки. Используя ручную дрель и то же сверло 3/8 дюйма, расширьте каждое отверстие под болт в каждой балке (фото 5). Разберите основание. При необходимости просверлите эти отверстия глубже.

6. Вставьте то же сверло в балки. Используя малку, перенесите угол фрезы на поверхность балки. Это позволит вам найти точный центр отверстий для медных трубок, которые будут удерживать гайки.

Проложите отверстия для медных трубок, которые будут удерживать гайки, прямо из отверстий, которые вы только что просверлили. Сначала нарисуйте центральную линию через каждое отверстие. Вставьте сверло 3/8″. Отрегулируйте малку так, чтобы она была параллельна сверлу (каждое отверстие может немного наклоняться под другим углом). Поместите малку рядом с центральной линией отверстия и проведите линию вниз по лицевой стороне направляющей (фото 6). Отметьте центр отверстия для медной трубки на этой линии (рис. D).

7. Просверлите отверстия для медных трубок, используя сверло Форстнера 7/8″. Точность крайне важна для прочного соединения и легкой сборки.

Установите стол сверлильного станка на 90° и просверлите отверстия для медных трубок через направляющие, используя сверло Форстнера 7/8″ (фото 7).

Фото 8. Вставьте медные патрубки, сделанные из медной трубы, в отверстия. Просверлите концы балок и трубы, чтобы закончить соединение.

Отрежьте 1-1/2 дюйма медной трубы с внутренним диаметром 3/4 дюйма (P) и вставьте их в каждое отверстие (фото 8). Вставьте сверло 3/8 дюйма обратно в дрель. Вставьте сверло в каждое отверстие для болта и просверлите ближнюю сторону каждой медной трубки.

Определение размера подставки:

«Один размер для всех» - данный принцип не работает, когда речь заходит о стойке для токарного станка, её высота должна соответствовать вашему росту.

Чтобы рассчитать высоту подставки, вам понадобятся два измерения. Во-первых, если вы будете использовать напольный коврик, встаньте на него. Согните руку в локте так, чтобы получился угол 90°. Измерьте расстояние от пола до кончиков пальцев. Во-вторых, измерьте расстояние от центра шпинделя токарного станка до нижней части его основания. Вычтите это расстояние из высоты вашей руки - это идеальная высота для вашей стойки.

Длина стенда зависит не только от длины токарного станка. Вам понадобится достаточно места на левом конце подставки, чтобы ваши ноги не упирались в ее ножку. Когда вы определяете размеры подставки, проведите воображаемую отвесную линию от лицевой стороны патрона до пола. Оставьте около 10 дюймов между отвесом и внутренней стороной ножки.

Соберите стол-стойку:

Просверлите отверстия в верхних балках для стопорных винтов, которые крепят верхнюю часть. Снова закрепите ножки и все балки вместе. Вставьте болт через каждое отверстие. Вставьте гайку в медную трубку, прижмите ее к болту плоской отверткой и затяните болт.

Закрепите полки и ножки (К) винтами для древесины с потайной головкой. Точное положение верхней полки будет зависеть от длины приводного ремня двигателя. После определения правильной высоты верхней полки обрежьте ее до нужной длины. Чтобы закрепить верхнюю полку, отметьте ее расположение, а затем опрокиньте основание вверх дном. Полка останется на месте, потому что ее концы конические. Пропустите винты через ножки и вставьте в полку.

Прикрепите верх. Установите токарный станок на подставку. (Если ваш токарный станок имеет отдельный двигатель, поместите его на верхнюю полку примерно в том месте, где он будет идти. Выровняйте шкив токарного станка со шкивом двигателя.) Отметьте монтажные отверстия токарного станка. Отметьте проходное отверстие для ремня (Рис. A). Прикрутите двигатель к креплению двигателя (M) и прикрепите крепление двигателя к верхней полке с помощью петель.

Снимите токарный станок и вырежьте отверстие для ремня. Предварительно просверлите отверстия под болты подвески, которыми станок будет крепиться к подставке. Установить подвесные болты и установите токарный станок. Наконец, прикрутите держатель прутка (Q) и крючок для гаечного ключа. При желании покройте стойку морилкой.

Список покупок:

- Шестнадцать болтов с шестигранной головкой 3/8″ x 4″;

- Шесть шестигранных винтов размером 1/4″ x 4-1/2″;

- Шестнадцать плоских шайб 3/8″;

- Шестнадцать шестигранных гаек 3/8″;

- Четыре подвесных болта 1/4″ x 1-1/2″;

- Десять плоских шайб 1/4″;

- Четыре шестигранные гайки 1/4″;

- Одна пара стыковых петель 2-1/2″;

- Цельная медная труба внутренним диаметром 3/4″ x 24″;

- Три листа фанеры из балтийской березы размером 3/4″ x 5’ x 5’.

Если вам понравилась статья, то поделитесь ею, со своими друзьями. Спасибо!

Стол для токарного.

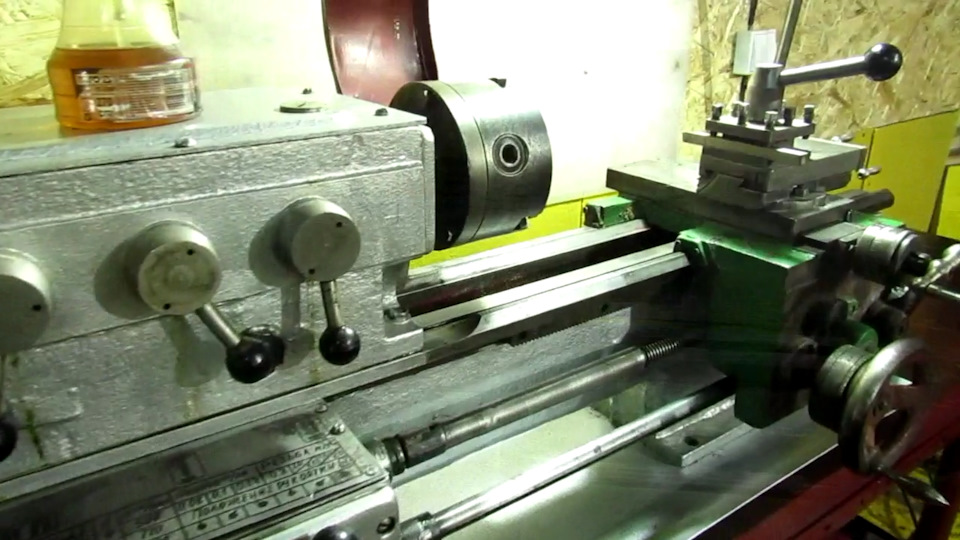

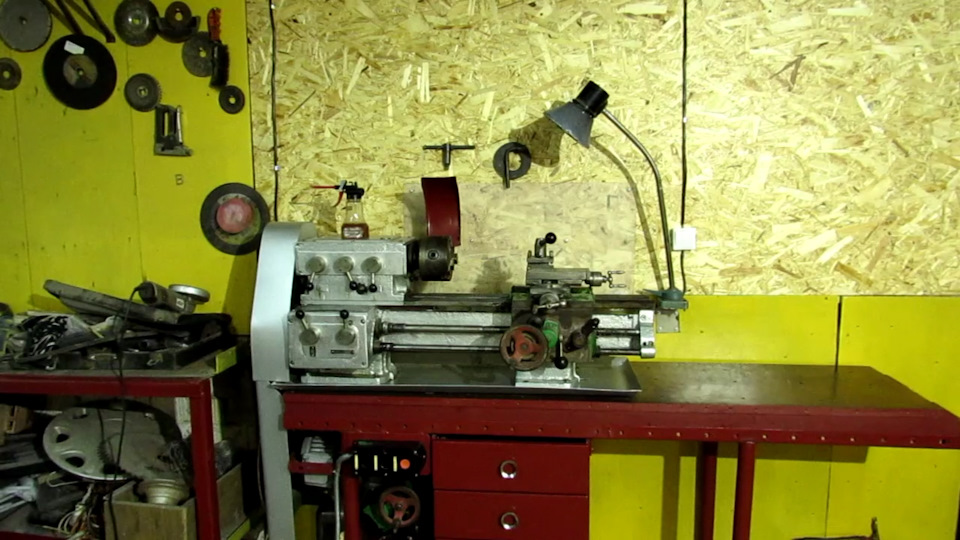

Привет друзья. Купил себе токарный станок ТВ-6м. Станок в хорошем состоянии. Но есть в нем одна проблема. Он очень низкий и работать на нем неудобно.Нужно что-то городить под родные тумбы или лить фундамент повыше. и под ними теряется драгоценное место. Решено было сделать под него стол с различными шуфлядками и ящиками для хранения заготовок и различной оснастки.

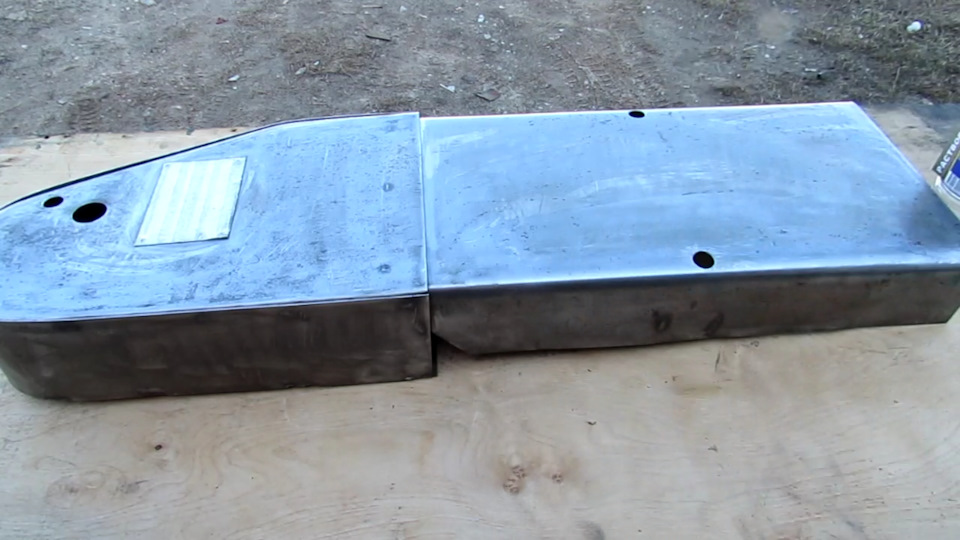

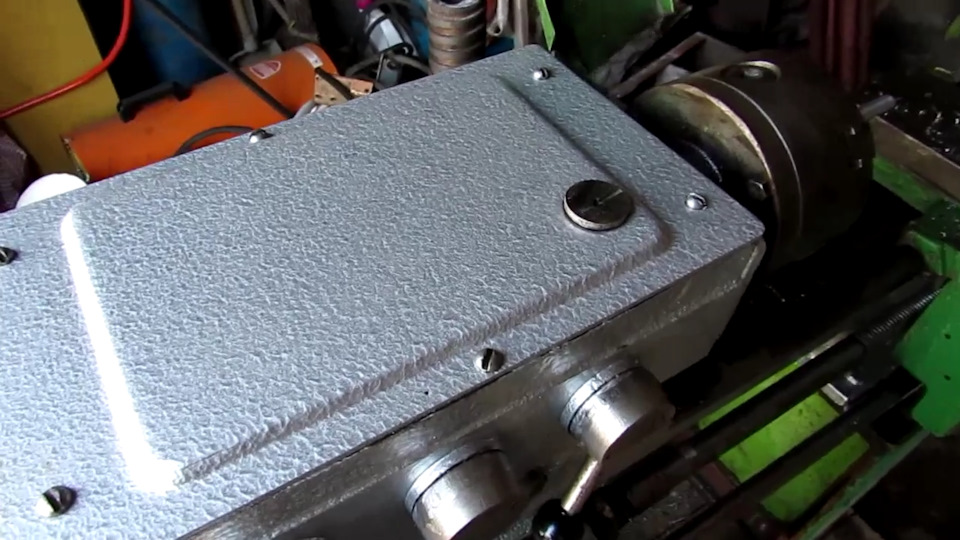

Перед изготовлением стола станок был почищен и обслужен. Снята старая краска с кожуха и поддона, все зачищено, обезжирено и покрашено грунт-эмалью по ржавчине с молотковым эффектом.

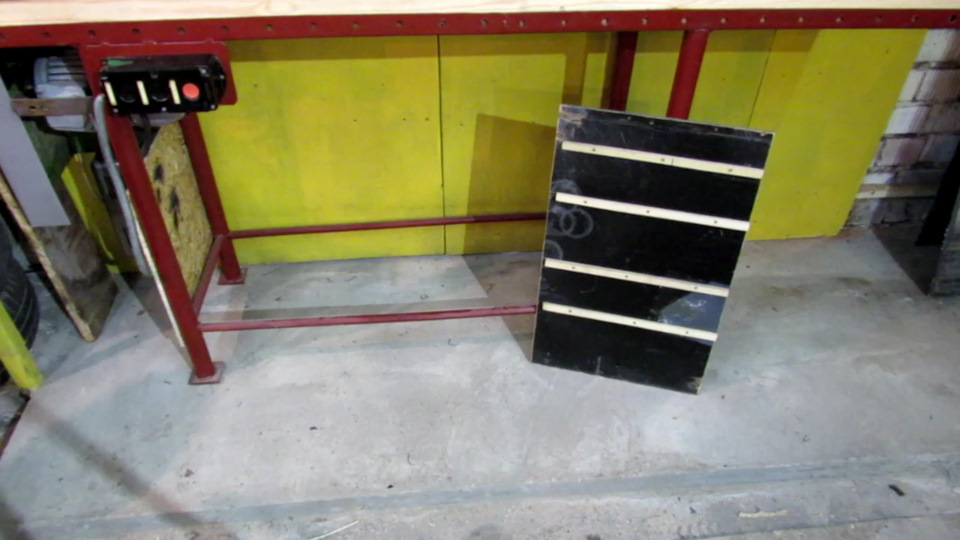

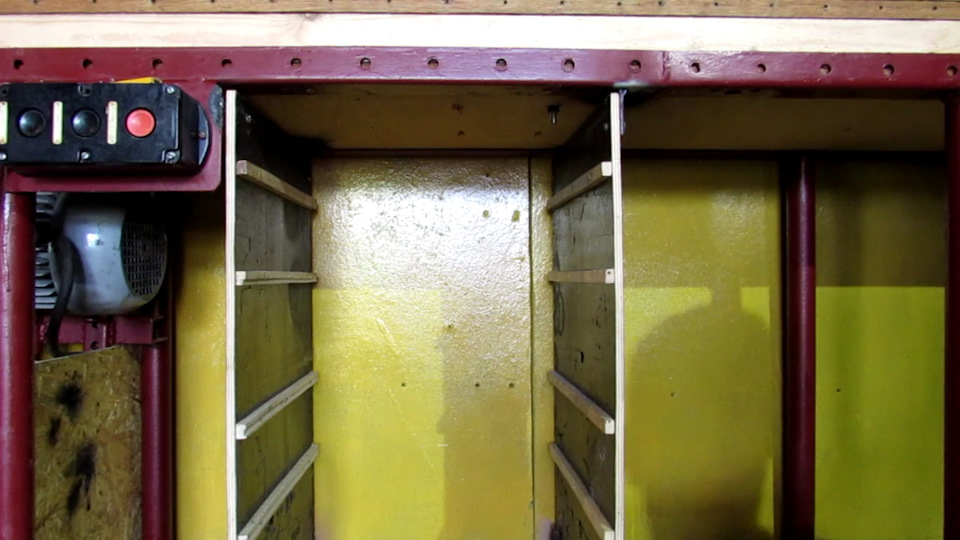

Стол сварен из уголка 45, ножки из 32 трубы. Нижние связи из 15 трубы. Столешница состоит из трех слоев. Дсп, поверх уложены брусы толщиной 50 мм. и сверху опять дсп. Все это дело хорошенько стянул саморезами. Приварил ушки и прикрутил боковины из фанеры для выдвижных ящиков. Еще осталось место для ящиков и полок.

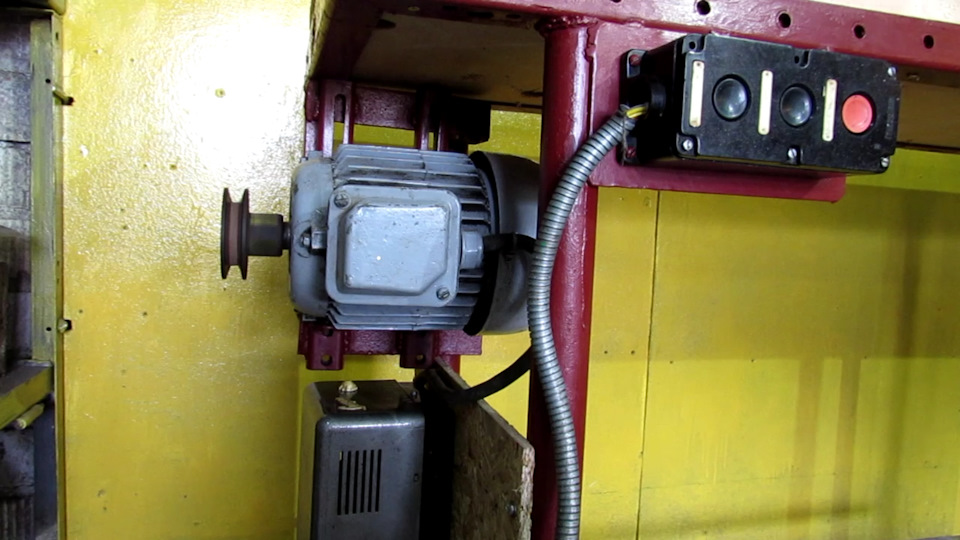

Поставил сверху станок. Стоит очень жестко. Двигатель разобрал, вывел концы обмоток и соединил треугольником. Поставил пускатели. Один рабочий, второй подкидывает пусковой конденсатор. Двигатель закреплен под столом и не занимает много места. Так-же прикрутил родной защитный кожух на ремень. Развел проводку для питания станка и лампы.

Вот такое рабочее место у меня получилось. сверху можно добавить полки. Справа небольшая рабочая зона. Высота станка под мой рост. Теперь не нужно корячиться над ним. Так же на стену прикрутил лист пластика. При точении масло и СОЖ летит на стену.

Спасибо за просмотр. Пишите что думаете, конструктивная критика приветствуется. Может будут советы по благоустройству рабочего места. Спасибо за внимание и по традиции ролик с подробным процессом сего действа.

Метки: токарный станок, мастерская, рабочее место, гараж

Комментарии 30

Войдите или зарегистрируйтесь, чтобы писать комментарии, задавать вопросы и участвовать в обсуждении.

а что за станок?

Я свой ТВ-6 на фундамент, высотой 200см поднял. Для моего роста 185см вполне удобно стало работать.

Понятно что в цифрах опечатка, но хотелось бы взглянуть на двухметровый фундамент :)

Ну да, опечатка, привык все в мм мерить.

люди, вот объясните мне всю эту любовь к молотковым краскам? изза структуры с неё крайне проблематично убирать пыль. выглядит реально как отпи*жена молотком. ну или пьяные грузчики деталь ногами толкали. вот в чём прикол?!

Она абсолютно гладкая, как простая краска. Это не молотковая, а краска с эфектом.

Этот стол ближе к школьным верстакам, чем к столу именно для токарного. Станок любит жесткость, а тут ее нет.

Родные тумбы особой жёскости не дают

Отличная работа. И слово мне понравилось — "шуфлядки"

Что это за слово вообще — "шуфлядок"? на какое-то ругательство похоже.

это выдвижной ящик) Забавно то что в России оно не используется практически, только в словарях есть, а в Беларуси в ходу)

На Украине бытует похожее — "шуфляда" или "шуфлядка", "шухлядка" — где как говорят.

Защиту на движок добавь.

да он при работе не греется.

Это хорошо, но она необходима. 1,2 тока номинального Эл.двигателя.

Спасибо за совет. При возможности поставлю.

Слабое основание. Чипмейкер полистайте, там отдельная ветка про серию ТВ школьных есть

Пробова точить. Всё ок. Много видел так делают.

ну почему же? палки точить с точностью 5-6 десяток хватит. а 98% гаражных "мастеров" большего и не надо

На Чипмейкере и чугун в станки пихают и станины бетоном заливают.

чипмейкер… весьма спорная площадка. да, видел как там со станками извращаются. и бетони и двутавры и прочее. но 3/4 таких товарищей сугубые теоретики. токарный представляют как сферического коня в вакууме.

особенно доставляют рассуждения о прочности, гибкости, скручиваемости. пытаются изобрести велосипед, забывая что в советское время были целые НИИ машиностроения, которые и придумывали и высчитывали и тестировали. сколько раз бывало, идёт жаркий спор о жёсткости станины на скручивание и влияние материала на точность станка. молча выкладываешь методичку года 65-70го… т тема умирает)

диванные бывают не только критики и генералы, но и станочники

Рабочая конструкция самодельного токарного станка

Даже сильно подержанный токарный станок не по карману большинству любителей, которым он нужен только для обработки небольших заготовок. При необходимости выполнения незначительных объемов работ станок можно изготовить своими руками из металлопроката и нескольких заводских деталей.

Основные материалы:

- стальной уголок 20х20 мм;

- вал на алюминиевой опоре SBR20;

- каретки на линейных подшипниках под вал SBR20 – 12 шт.;

- стальной лист 10 мм;

- уголок 30х30 мм;

- длинная шпилька М10;

- стальной лист 3 мм;

- уголок 40х40 мм;

- токарный четырехкулачковый патрон;

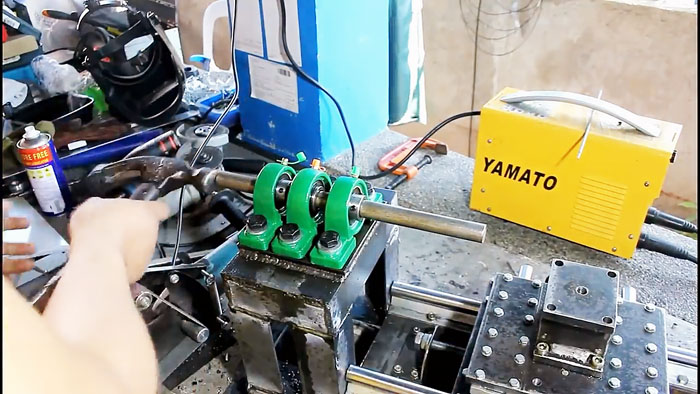

- подшипники в корпусе с лапками –3 шт.;

- вал под подшипники с лапками;

- шкив на вал;

- электродвигатель со шкивом;

- приводной ремень;

- резцедержатель и резцы

- болты М8.

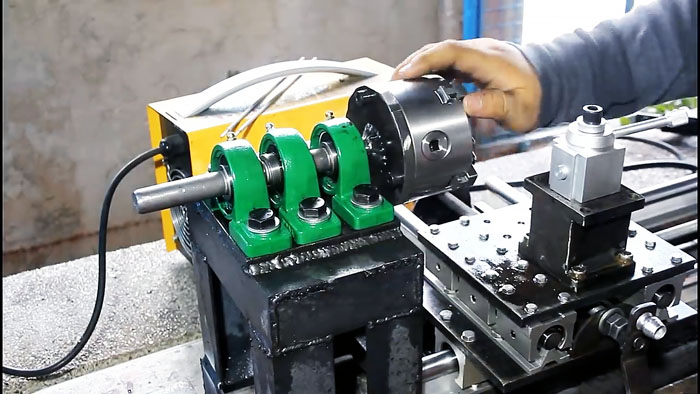

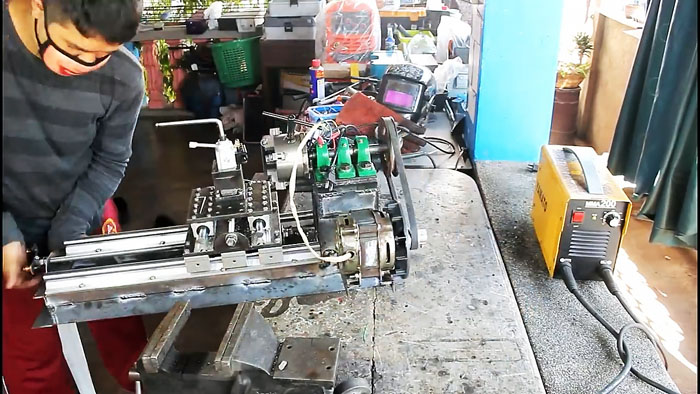

Изготовление токарного станка

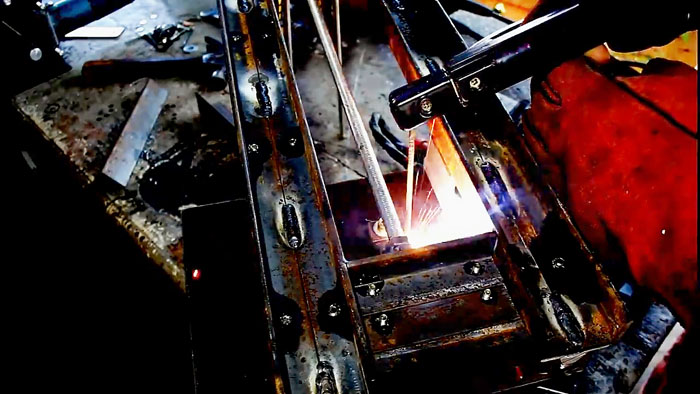

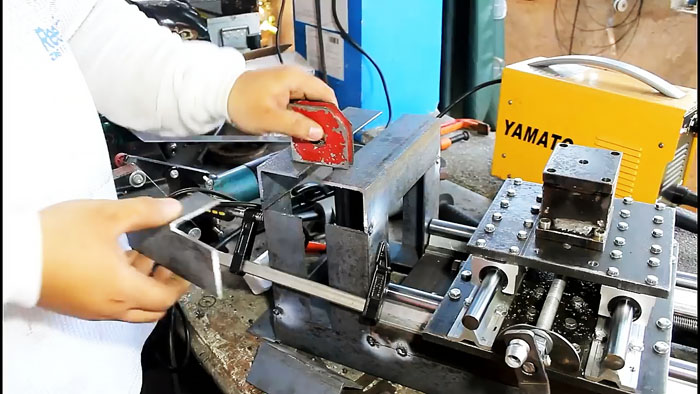

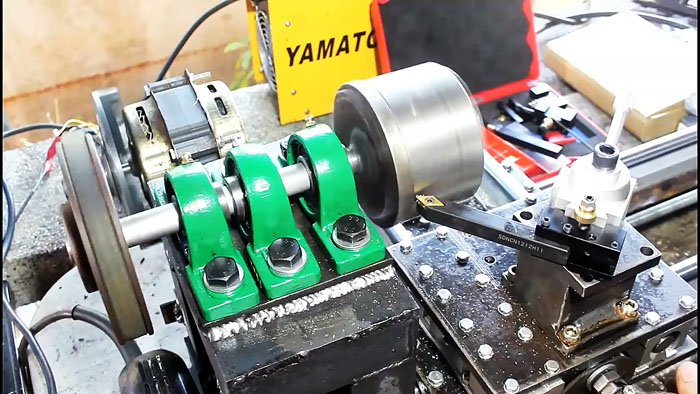

Из уголка 20х20 мм сваривается рама станка, как на фото. Верхнюю плоскость готовой детали нужно отшлифовать, чтобы иметь возможность ровного прикрепления остальной оснастки.

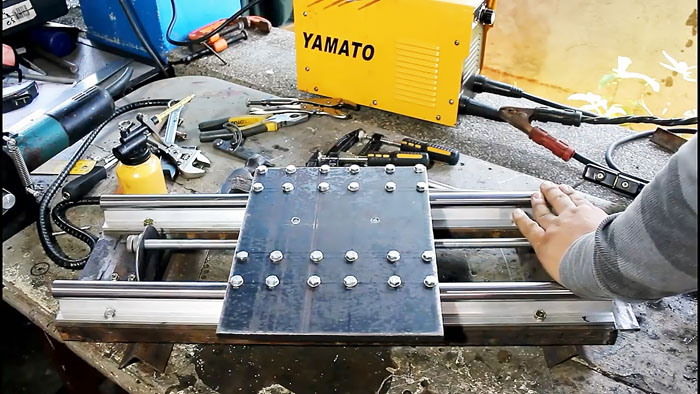

Вдоль рамы прикручивается 2 продольные салазки, изготовленные из вала на алюминиевой опоре SBR20. На них устанавливается по 3 каретки на линейных подшипниках.

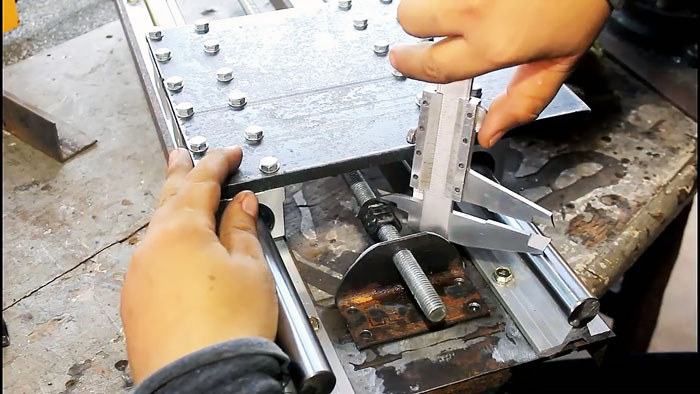

Из листовой стали 10мм вырезается опорная плита, которая будет закрепляться на каретах. Она прикручивается с помощью 24 болтов по 4 на каждую каретку.

Далее необходимо закрепить вал подачи, который будет перемещать платформу вдоль станка. Для этого используется длинная шпилька диаметром 10 мм. Она закрепляется на торцах станка на прикрученные опоры из обточенного уголка 30х 30 мм.

Чтобы присоединить платформу на каретах к валу, необходимо сделать на обратной стороне ее плиты выступ. Для этого выгибается скоба из полосы стали 3 мм. Ее нужно прикрутить к плите как на фото.

Далее сделанная скоба приваривается к 3-м гайка М10 накрученным на валу подачи из шпильки. Теперь при вращении вала платформа двигается вдоль станка.

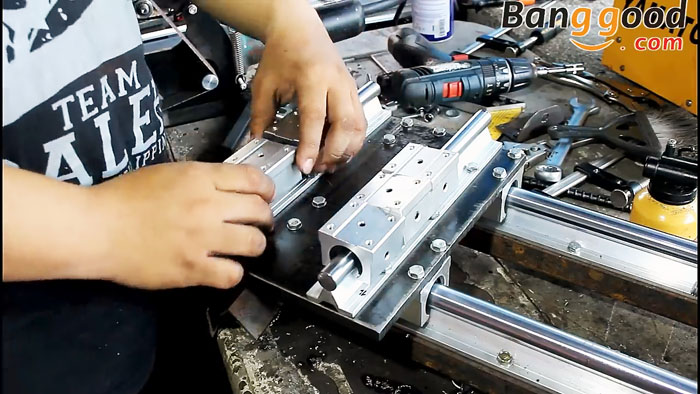

На готовую платформу закрепляются 2 поперечные салазки из того же вала на алюминиевой опоре SBR20. На каждую салазку устанавливается по 3 каретки.

Для поперечного движения платформы тоже требуется установка вала подачи. Он изготавливается из той же шпильки М10 по аналогичному принципу, что и механизм нижней платформы. Для этого делается 2 опоры из обточенного уголка 30х30 мм и скоба из полосы 3 мм, которая приваривается к 3-м гайкам М10 на валу.

Далее необходимо сделать платформу куб под резцедержатель. Ее верхнюю и нижнюю часть можно изготовить из листовой стали 10 мм, а боковые стороны из листа 3 мм. Поскольку на этот узел оказывается нагрузка, то следует его укрепить еще одной боковой вставкой из листовой стали 3 мм. В верхней части полученного кубика делается центральное отверстие, в котором нарезается резьба. Оно используется для прикрепления заводского резцедержателя.

По периметру основания станка из уголка 20х20 мм приваривается уголок 40х40 мм. Продольные детали нового уголка делаются длиннее, чтобы слева получить основание для закрепления шпинделя.

На полученное основание наваривается уголок 40х40 мм, как на фото. Полученная конструкция укрепляется вставками, поскольку на нее будет оказываться сильная деформационная нагрузка.

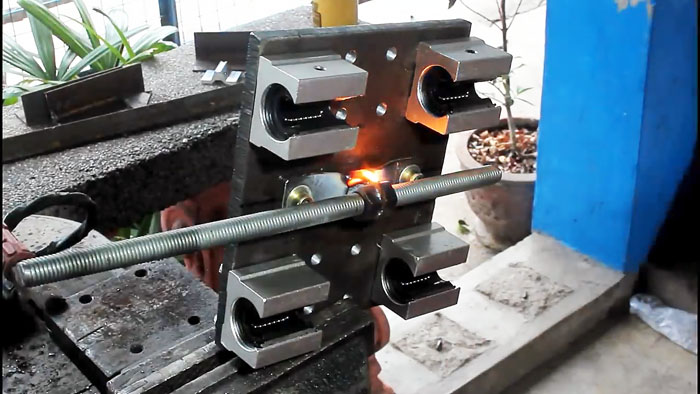

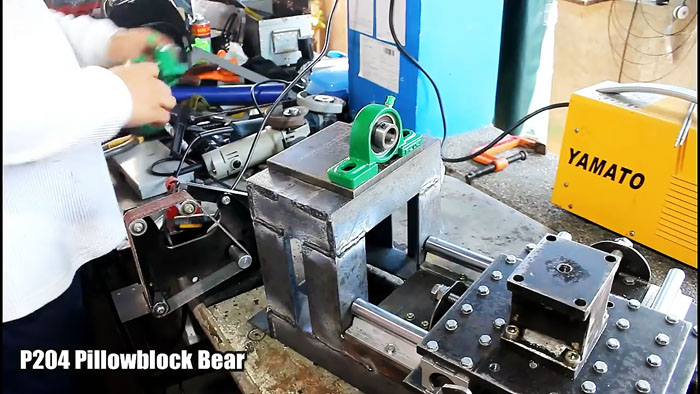

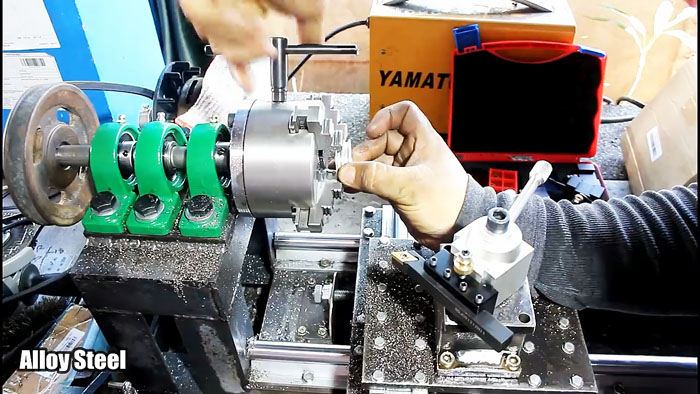

Сверху на полученный каркас наваривается платформа из листовой стали 10 мм. К ней прикрепляется 3 подшипника в корпусе с лапками. В подшипники вставляется стальной вал.

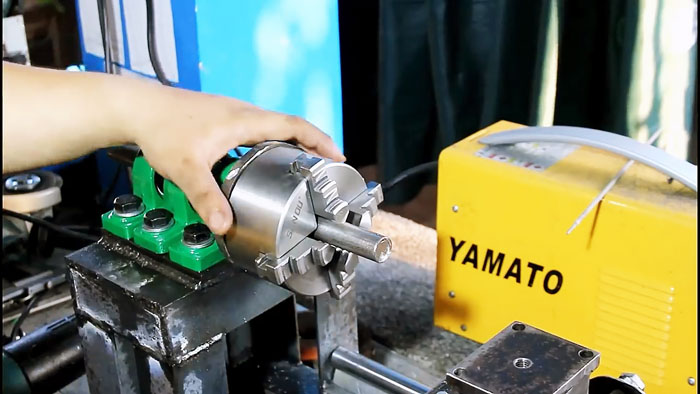

Из листовой стали 10 мм вырезается круг соответствующий диаметру заводского четырехкулачкового патрона. В его центре делается большое отверстие соответствующее диаметру вала. Изготовленная деталь насаживается на вал, закрепленный на подшипниках

Установив и зажав на валу четырехкулачковый шпиндель необходимо прижать к нему вырезанный круг и стянуть его с патроном с помощью 3-х болтов. Это позволяет сбалансировать круг, перед тем как приварить его к валу.

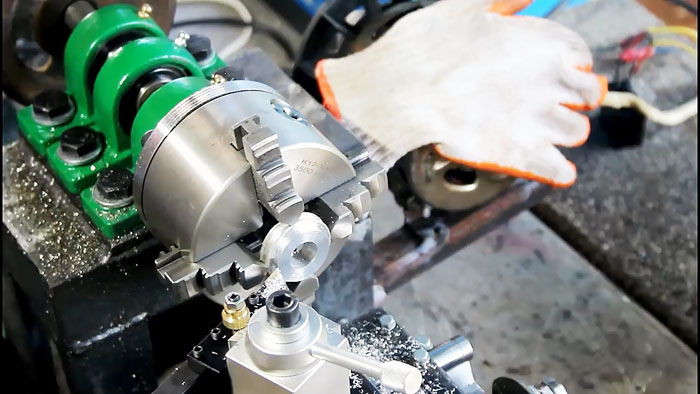

Далее нужно снять четырехкулачковый шпиндель и срезать лишнюю часть вала по линии приваренного круга. Токарный патрон устанавливается обратно на свое посадочное место и зажимается с помощью 3-х болтов.

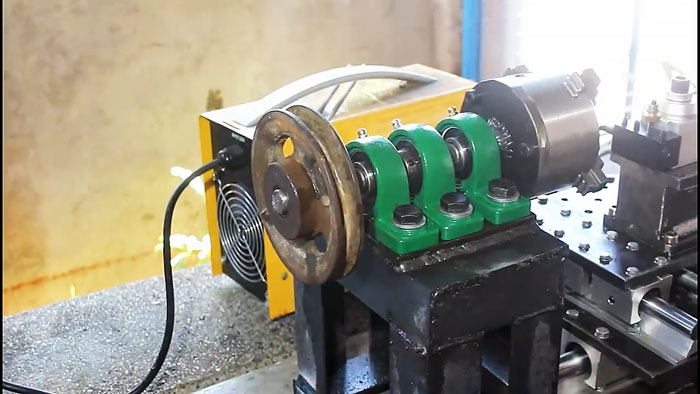

На обратной стороне вала закрепляется шкив.

Для имеющегося электродвигателя варится рамка из уголка 20х20 мм. На мотор устанавливается малый шкив.

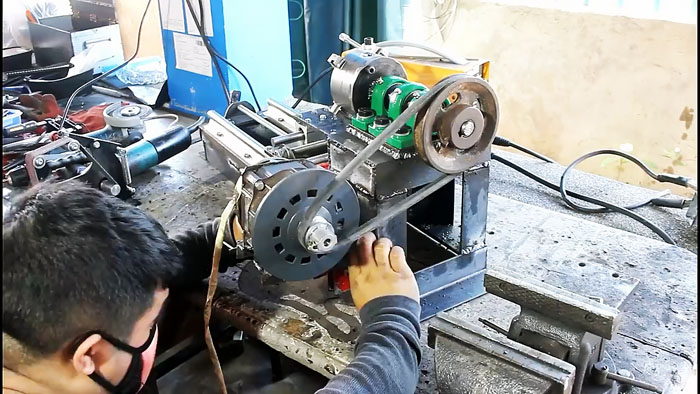

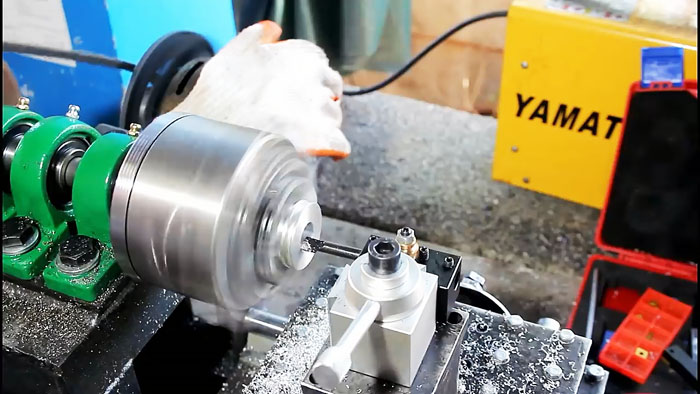

После этого натянув ремень между шкивами необходимо приставить двигатель к основанию платформы подшипников вала шпинделя. Каркас электродвигателя нужно изготовить таким образом, чтобы иметь возможность после его приваривания регулировать натяжение ремня.

Закрепив резец в резцедержателе станка уже можно использовать его по предназначению. Данная конструкция позволяет подобраться резцом к кругу, на котором крепится шпиндель, чтобы его обточить, сделав более аккуратным.

Полученный станок имеет возможность модернизации, к примеру, установки задней бабки, что позволит выполнять более серьезные задачи. Это довольно дорогой проект, но он обойдется дешевле заводского токарного станка.

Смотрите видео

Стол-подставка для токарного станка своими руками

Мобильная тумба для китайских станков. Или как разместить их в квартире

Речь пойдет о сварной тумбе, изюминкой которой является её мобильность — тумбу вместе со станками можно перемещать по квартире.

Данная тумба была моей первой сварной конструкцией, поэтому в некоторых местах заметны огрехи. Тумба была изготовлена в 2015г. и служит до сих пор.

ТТХ:

Размеры (по столешнице ШхВхГ): 870х860х590;

Максимальная нагрузка когда выпущены колесные опоры (динамическая): 400кг. (продавец заявил, что каждое колесо в динамике может выдержать 100кг, т.е. 4 колеса = 400кг.)

Сначала была сварена верхняя часть из проф. трубы 60х40х4, плоскостью являлась фанера с вырезанными углами, на которую, при помощи струбцин крепились трубы и варились. Получилось отлично (углы и геометрия).

Далее нужно было приварить ножки из уголка 50х50х5. Это был кошмар :) Нужно было каждую ногу приварить с учетом углов по двум сторонам и ещё встык. Магнитных уголков у меня не было, да и сейчас нет. Поэтому использовал железные полосы + струбцины чтобы зафиксировать ножку под углом 90град. Естественно сначала варил прихватками и после выверки углов, полностью.

Далее сварил нижний каркас уже по месту из проф. трубы 40х20х2.

Думаю по фоткам уже понятно как осуществляется поднятие/опускание тумбы на колеса.

Немного деталей.

Звездочки и цепь — велосипедные.

«Редукторы» для колесных опор: соединительные гайки + шпилька М20. Диаметр отверстия в колесной опоре — 15мм., поэтому диаметр шпильки М20 со стороны колеса, уменьшил до нарезки резьбы М14. На каждую звездочку точечно приварил кузовную шайбу М14 (центровка не так важна, но всё же пытался выровнять по центру). В итоге: шпилька+звездочка с шайбой + колесная опора + гайка/контр-гайка М14.

Ножки: болты М20 + кузовные шайбы.

Шпильку, которая передает вращение, пришлось «уменьшить» до М16 чтобы сверху приварить наоборот торцевую головку для ключа-трещотки (чтобы диаметр отверстия в верхней проф. трубе меньше получился).

Нижняя полка сварена из уголков 25х25х3, куда вложена столешница толщиной 25мм. Столешница прикреплена к уголкам при помощи мебельных футорок 10х6 (верхняя столешница так же).

Нижняя полка выдвижная (используются шариковые направляющие полного выдвижения). На нижней полке я даже стоял и чуток катался — выдержала :)

Упоры для нижней полки, когда она выдвинута, сделаны из уголков 25х25х3

Которые вставляются в воротные петли:

И остались ящики, их два, и они так же крепятся к шариковым направляющим. Ящики из фанеры 10мм. усиленные. Пазы сделаны фрезером по дереву, всё склеено.

В ящиках будет лежать оснастка для станков (фрезы, сверла, патроны и т.д.), поэтому направляющие прикреплены к ним при помощи футорок.

Читайте также: