Стол плазменной резки металла

Обновлено: 05.10.2024

Плазменная резка осуществляется аппаратом под названием плазморез. Он создаёт поток высокотемпературного ионизированного воздуха (плазмы), который разрезает заготовку.

Принцип плазменной резки основан на свойстве воздуха в состоянии ионизации становиться проводником электрического тока.

Плазморез создаёт в плазмотроне плазму (ионизированный воздух, разогретый до высокой температуры) и сварочную дугу, которые осуществляют раскрой материала.

Устройство плазмореза

Плазморез состоит из нескольких блоков:

- источник электропитания; ;

- компрессор;

- комплект кабель-шлангов.

Источник электропитания

Источником электропитания может быть:

- трансформатор. Достоинством его является то, что он практически не чувствителен к перепадам напряжения электросети и позволяет резать заготовки большой толщины, а недостатком – значительный вес и низкий КПД;

- инвертор. Единственным его недостатком является то, что он не позволяет резать заготовки большой толщины. Достоинств много:

- при питании от него стабильно горит дуга;

- КПД на 30 % выше, чем у трансформатора;

- дешевле, экономичнее и легче трансформатора;

- его удобно использовать в труднодоступных местах.

Плазмотрон

Плазмотрон – это плазменный резак, с помощью которого разрезается заготовка. Он является основным узлом плазмореза.

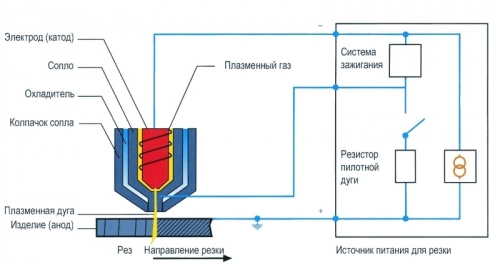

![Конструкция и схема подключения плазмотрона]()

Конструкция и схема подключения плазмотрона

Конструкция плазмотрона состоит из следующих составляющих:

Компрессор

Компрессор в плазморезе требуется для подачи воздуха. Он должен обеспечивать тангенциальную (или вихревую) подачу сжатого воздуха, которая обеспечит расположение катодного пятна плазменной дуги строго по центру электрода. Если этого не будет обеспечено, то возможны неприятные последствия:

- плазменная дуга будет гореть нестабильно;

- могут образоваться одновременно две дуги;

- плазмотрон может выйти из строя.

Принцип работы

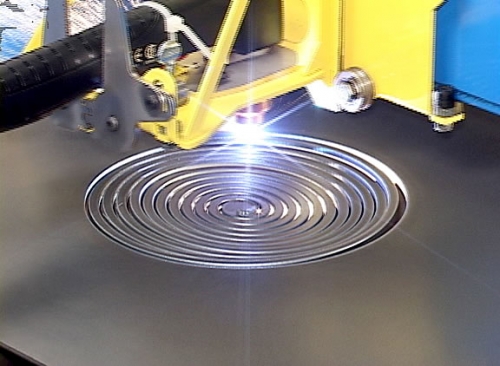

![Результат работы плазмотрона]()

Результат работы плазмотрона

Принцип действия плазмотрона заключается в следующем. Создаётся поток высокотемпературного ионизированного воздуха, электропроводность которого равна электропроводности разрезаемой заготовки (т.е. воздух перестаёт быть изолятором и становится проводником электрического тока).

Образуется электрическая дуга, которая локально разогревает обрабатываемую заготовку: металл плавится и появляется рез. Температура плазмы в этот момент достигает 25000 – 30000 °С. Появляющиеся на поверхности разрезаемой заготовки частички расплавленного металла будут сдуваться с нее потоком воздуха из сопла.

Технология

Технология плазменной резки металла вкратце может быть описана следующим образом. Плазменной обработке поддаются все виды металлов толщиой до 220 мм.

Эффект появляется после воспламенения плазмообразующего газа при образовании искры в контуре электрической дуги (между наконечником форсунки и неплавящимся электродом. От искры загорается поток газа, здесь же он ионизируется, превращаясь в управляемую плазму (с крайне высокой, 800 и даже 1500 м/с скоростью выхода).

В выходном отверстии, от сужения, происходит ускорение потока плазмообразующего носителя. Высокоскоростная плазменная струя позволяет получить температуру на выходе около 20 0000с. Узконаправленная струя в тысячи градусов буквально проплавляет материал в точечной области воздействия, нагрев вокруг места обработки незначительный.

Плазменно-дуговой способ используется с замыканием обрабатываемой поверхности в проводящий контур. Другой вид резки (плазменной струей) — работает при наличии стороннего (косвенного) образования высокотемпературного компонента в рабочей схеме плазмотрона. Нарезаемый металл не включен в проводящий контур

Резка плазменной струей

Раскрой заготовок плазменной струей применяется для обработки материалов, не проводящих электрический ток. При резке этим методом дуга горит между формирующим наконечником плазмотрона и электродом, а сам разрезаемый объект в электрической цепи не участвует. Для разрезания заготовки используется струя плазмы.

Плазменно-дуговая резка

Плазменно-дуговой резке подвергаются токопроводящие материалы. При выполнении резки этим методом дуга горит между разрезаемой заготовкой и электродом, её столб совмещен со струей плазмы. Последняя образуется за счет поступления газа, его нагрева и ионизации. Газ, продуваемый через сопло, обжимает дугу, придает ей проникающие свойства и обеспечивает интенсивное плазмообразование. Высокая температура газа создает высочайшую скорость истечения и увеличивает активное воздействие плазмы на плавящийся металл. Газ выдувает из зоны реза капли металла. Для активизации процесса используется дуга постоянного тока прямой полярности.

Плазменно-дуговая резка применяется при:

- производстве деталей с прямолинейными и фигурными контурами;

- вырезании отверстий или проемов в металле;

- изготовлении заготовок для сварки, штамповки и механической обработки;

- обработке кромок поковок;

- резке труб, полос, прутков и профилей;

- обработке литья.

Виды плазменной резки

В зависимости от среды, существуют три вида плазменной резки:

- простой. Этот метод подразумевает использование только воздуха (или азота) и электрического тока;

- с защитным газом. Применяются два вида газа: плазмообразующий и защитный, который сохраняет зону реза от влияний окружающей среды. В результате повышается качество реза;

- с водой. В этом случае вода выполняет функцию, аналогичную защитному газу. Кроме того, она охлаждает компоненты плазмотрона и поглощает вредные выделения.

Основанная на указанных принципах плазменная резка обеспечивает не только высокопроизводительное производство, но и совершенно пожаробезопасное: применяемые в технологии материалы не огнеопасны.

Видео

Посмотрите ролики, где наглядно объясняется, как происходит плазменная резка:

Принцип работы воздушно-плазменной резки металла

Воздушно-плазменная резка: на чем основан принцип осуществления. Плазма, производящая резку, является разогретым газом с высоким значением электропроводности . Его еще называют ионизованным. Генерируется плазма специальным дуговым элементом. Принято называть этот способ резки плазменным.

Обычная дуга сжимается плазмотроном. Ионизованный газ вдувается в нее, с помощью чего она может генерировать горячий воздух. Она способна производить обработку, при помощи повышенной температуры. Металл разрезается, плавясь при этом.

Осуществление обработки металла происходит благодаря, как плазменной дуге, так и струе. В первом варианте на металлическое изделие оказывается прямое воздействие, во втором — косвенное. Наиболее распространенным и действенным является метод резки с помощью действия напрямую. Для материала, который не обладает электропроводностью (как правило это неметаллические изделия) применяют способ непрямого влияния. При любом из вариантов разрезаемый материал не теряет агрегатного состояния и его конструкция слабо подвергается деформации.

Принцип работы плазменного резака

Плазмотрон – это техническое устройство, которое образует электрический разряд между электродом (катодом) и поверхностью обрабатываемого изделия (анодом), это происходит в потоке газа который образует плазму.

Принцип работы устройства: для охлаждения применяется вода или газ, для получения плазмы используется плазмообразующий газ. Поток входящего в камеру газа подвергается нагреванию до высоких температур после чего ионизируется, тем самым приобретает свойства плазмы. Плазмообразующий газ и охлаждающий подаются в различные каналы плазматрона. При подаче питания между катодом и соплом образуется так называемый вспомогательный разряд, визуально её можно видеть как небольшой факел.

Основная (рабочая дуга) образуется при касании второстепенного разряда обрабатываемой поверхности, которая в данном случае выполняет роль анода (плюс). Стабилизация разряда может осуществляться магнитным полем, водой либо газом, зачастую стабилизирующий газ является и плазмообразующим. После этого можно проводить резку материала, нанесение покрытий, сварку, наплавку или даже добычу полезных ископаемых, путём разрушения горных пород.

Условно конструкцию плазмотрона можно представить как несколько основных элементов:

- изолятор;

- электрод;

- сопло;

- механизм для подвода плазмообразующего газа;

- дуговая камера.

Конструкция и принцип работы плазмотрона с совмещенным соплом и каналом

Особенностью плазмотрона, использующего воздушно-плазменную резку является совмещение канала и сопла. Воздух проходит через канал сопла наружу. Принцип работы схож, при подаче электропитания промеж катодом и соплом образуется вспомогательный разряд. Воздух закрученный по спирали, стабилизирует и сжимает столб рабочего разряда. Он же предотвращает соприкосновение электрической дуги стенок соплового канала.

Типы плазмотронов

Плазмотроны можно условно разделить на три глобальных типа

- электродуговые;

- высокочастотные;

- комбинированные.

Устройства работающие на основе электрической дуги оснащены одним катодом, который подключен к источнику питания постоянного тока. Для охлаждения применяют воду, которая находится в охладительных каналах.

Можно выделить следующие виды электродуговых аппаратов

- с прямой дугой;

- косвенной дугой (плазмотроны косвенного действия);

- с использованием электролитического электрода;

- вращающимися электродами;

- вращающейся дугой.

Автомат: принцип работы

Станок плазменной автоматической резки имеет:

- пульт управления,

- плазмотрон

- рабочий стол для заготовок.

На пульте управления происходит корректировка предварительно установленных программ, если резка отклоняется от установленных параметров. Для оперативного исправления в процессе работы и выбора оптимальных режимов резания.

Через установленный на рабочем столе лист, пропускается электрический ток. Между поверхностью листа и плазмотроном пробегает первичная электродуга. В которой сжатый воздух, разогревается до состояния плазмы. Первичная дуга скрывается в раскаленной ионизированной струе, которая и режет металла.

Резка начинается с середины или с края. Чем чаще происходит прерывание дуги и зажигание новой искры, тем меньше становится ресурс сопла и катода. Грамотный оператор автоматической резки выбирает режимы резания по таблице и отталкиваясь от конкретных условий (толщина металла, диаметр сопла). Благодаря чему можно добиться значительного сокращения расходов. По окончанию операции, автомат самостоятельно оповестит оператора, выключит и отведет плазмотрон от материала.

Какие газы используются, их особенности

Плазменная резка металла представляет собой процесс проплавления и удаления расплава за счет теплоты, получаемой от плазменной дуги. Скорость и качество резки определяются плазмообразующей средой. Также, плазмообразующая среда влияет на глубину газонасыщенного слоя и характер физико-химических процессов на кромках среза. При обработке алюминия, меди и сплавов, изготовленных на их основе, используются следующие плазмообразующие газы:

- Сжатый воздух;

- Кислород;

- Азотно-кислородная смесь;

- Азот;

- Аргоно-водородная смесь.

Важно! Для некоторых марок металла недопустимо применение определенных плазмообразующих смесей (к примеру, для резки титана нельзя использовать смеси, содержащие в составе азот или водород).

Все газы, используемые при выполнении плазменной обработки, условно делятся на защитные и плазмообразующие.

В целях бытового назначения (толщина до 50 мм, сила тока дуги – менее 200 А) применяется сжатый воздух, который может использоваться как защитный, так и плазмообразующий газ, а в более сложных условиях промышленного назначения применяются другие газовые смеси, которые содержат кислород, азот, аргон, гелий или водород.

Достоинства и недостатки плазменной резки

Обработка металлов аппаратами или станками плазменной резки дает в работе целый ряд преимуществ.

- По сравнению с кислородной горелкой, плазморез обладает более высокой мощностью, и соответственно, производительностью, и по данному параметру уступает только лазерным установкам промышленного масштаба.

- Плазменная резка выгодна с экономической точки зрения при толщине металла до 60 мм. Для резки материалов с толщиной более 60 мм рекомендуется использовать кислородную резку.

- Современные плазморезы отличаются высокоточной и качественной обработкой металлов. Срез получается «чистый», с минимальной шириной, благодаря чему, практически не требует дополнительной шлифовки.

- Также, плазменно-дуговая обработка характеризуется универсальностью применения, безопасностью и низким уровнем загрязнения окружающей среды.

Из недостатков можно отметить скромную толщину среза (до 100 мм), а также невозможность одновременной работы двух плазморезов и соблюдение жестких требований к отклонениям от перпендикулярности среза.

Возможности плазменной резки

Сфера применения плазменной резки очень разнообразна, благодаря своей универсальности и диапазону обрабатываемых металлов и металлических сплавов. Автоматизированная и ручная плазменная резка материалов широко применяется на предприятиях и во многих отраслях промышленности для выполнения обработки:

- Труб;

- Листового металла;

- Чугуна;

- Стали (в т.ч. нержавеющей);

- Бетона;

- Отверстий;

- Фигурной и художественной резки.

Характеристики плазморезов позволяют выполнять обработку нержавеющей стали, что недоступно кислородным горелкам. Плазморезы практически незаменимы для обработки тонкой листовой стали. Особого внимания заслуживают ручные устройства, которые отличаются компактными размерами и экономичным потреблением электроэнергии. Технология плазменно-дуговой резки особенно ценится за выполнение чистого среза без «наплывов», что положительно влияет на скорость и точность выполнения работ, а также на производственные возможности предприятий.

Конструкции столов для работы с плазменной резкой

Стол для плазменной резки металла должен быть прочным, виброустойчивым и откалиброванным по углам. Какие конфигурации и виды существуют - далее.

![Стол для плазменной резки металлов]()

Стол для резки металла — это основа плазменного ЧПУ-станка. Конструкция представляет собой решетчатую основу на ножках, под которой располагается либо защитный короб, либо поддон с охлаждающей жидкостью. Стол для плазменной резки металла должен быть прочным, виброустойчивым и откалиброванным по углам. От этого зависит правильная работа сервомоторов, приводящих в движение ролики на наводящих осях, а значит, и качество готового изделия в целом.

Строение стола для плазменной резки

Все столы для резки металла с помощью плазмы имеют похожее строение, и состоят из следующих частей:- Рабочая поверхность для обработки металла

- Поддон для охлаждения плазмы (или защитный короб в случае отсутствия поддона)

- Наводящие оси для шаговых моторов по периметру

- Ножки

- Усиления для рамы в случае работы с высокой нагрузкой

Стол — одновременно самая простая и в то же время сложная часть ЧПУ-станка для резки. К этой, на первый взгляд, простой конструкции есть ряд требований. Их мы рассмотрим ниже

Размеры столов для плазменной резки

![Стол для плазменной резки металлов]()

Размеры стола варьируются в зависимости от требований к изделиям, изготовляемым на столе. Промышленные столы часто имеют размер рабочей поверхности в 1500 на 3000 миллиметров. Столы, используемые в декоративной резке, бывают меньше, вплоть до 200 на 400 миллиметров. Зачастую, соотношение сторон учитывается как 2 к 1. Реже — 4 к 3.

Требования к рабочей поверхности

Во время резки, плазма должна проходить сквозь заготовку, при этом раскаленные отходы не должны оседать на основании рабочей поверхности. Поэтому для изготовления поверхности используют следующие конструкции:- Параллельно расположенные ламели

- Решетчатая основа

- Ламели из металлического профиля

- Ячейки с зубчатой фактурой

Параллельные ламели — дешевле всего. Это отрезки металла толщиной в 4-8 миллиметров и шириной в 30-60 миллиметров. Их легко монтировать в стол, и они не требуют много сил в изготовлении. Проблема такой конструкции — надежность.

![Рабочая поверхность стола - прямые параллельные ламели]()

Ламели плохо держат форму, изгибаются при высоком давлении, а за счет слабого соединения, может возникать вибрация. При работе с заготовками толще 30 миллиметров лучше избегать таких решений. В то же время, параллельные ламели, в случае повреждения, можно изготовить и заменить самостоятельно, не обращаясь к специалисту.

Ламели могут быть прямыми, а также можно использовать изогнутые заготовки. Жесткость изогнутой ламели выше, но и изготовить ее сложнее.![Ламели могут быть изогнутыми для большей жесткости]()

Решетчатая основа дороже. Т.к. на ее изготовление, монтаж и калибровку в плоскости уходит больше времени. В то же время, такая конструкция надежнее, т.к. давление металла во время резки выдерживает на порядок лучше, за счет большого количество углов, перпендикулярных источнику давления.

![Ячейки с зубчатой фактурой]()

Ламели из металлического профиля ценятся выше. Но имеют ряд недостатков. Кроме высокой цены, такая основа хуже пропускает плазму. Тем менее, в случаях, когда есть необходимость закреплять заготовку на столе, этот вариант подходит лучше других. На профиль легко ложится зажим, и заготовка держится крепко.

Ячейки с зубчатой фактурой лучше выбирать при работе с большими заготовками. Зубцы имеют наименьшую площадь соприкосновения с заготовкой, а значит, и с горячей плазмой. Для малых заготовок это минус, ведь расположить заготовку на нескольких точках сложнее, чем на ровной поверхности. С большими заготовками такой проблемы нет. Но цена на стол возрастает, ведь на изготовление зубцов уходит больше затрат.

Почему важна правильная геометрия стола

Основа ЧПУ-станка — шаговые двигатели или сервоприводы на подвижных каретках. Двигатели приводят в движение плазморез. Один оборот шагового двигателя состоит в среднем из 192-х микрошагов. Компьютерная модель заготовки передается через драйверы шаговикам в виде набора команд. Если оси смещены, или не соблюдена геометрия, образовывается погрешность. При резке изделий, применяемых в механике, такая погрешность часто оказывается критичной.Поэтому столы для плазменной резки металла должны иметь правильные углы, а поверхность, особенно в случае с параллельными ламелями — необходимо идеально выровнять. Одна выступающая ламель может искривить заготовку, а значит — и готовый продукт.

Столы с защитной и жидким охлаждением

На промышленных станках под ламелями часто располагают поддон с охлаждающей жидкостью. В нее попадает раскаленный металл при резке. В то же время, стол может быть и без поддона. Тогда под рабочей поверхностью устанавливается специальный короб. Он защищает конечности мастера от ожогов и механических повреждений, но создает пожароопасную ситуацию, и риск задымления в рабочем помещении.

Если вы планируете использовать станок для разовых работ, можно ограничиться и коробом. Но если резка металла является основным занятием — то без поддона с водой не обойтись. Чистить такой стол тяжелее, но его эксплуатация значительно безопаснее и комфортнее. А поскольку вся электроника находится над конструкцией, возможные протечки не несут опасности станку.

Станки плазменной резки металла с ЧПУ

![]()

Мы отправим Вам подробное предложение в течении 30 минут!

Оборудование для плазменной резки металла с ЧПУ

![]()

По просьбе клиентов завод «ТеплоВентМаш» запустил в производство бюджетное оборудование серии Start S–WT, особенностью которого является доступная цена, отсутствие стола для поддержки заготовок и системы дымоудаления. Оборудование рассчитано на резку листового металла толщиной от 0,5 до 30 мм. В комплект поставки входит:

- Координатный стол на мощных шаговых двигателях;

- Терминал управления с электрошкафом и компьютером;

- Лицензионные программы Mach3 и SheetCam (рус.).

Цена: от 350 000 299 000 руб. Подробнее

![]()

Станки серии Start М30 имеют усиленный координатный стол и центральную систему дымоудаления. Рез металла от 0,5 до 30 мм. Данное оборудование поставляется в сборе, что позволяет исключить дополнительные работы по монтажу и наладке в месте установки.

В станке предусмотрен более широкий электро-пакет, чем в серии S–WT: кнопки останова по обоим сторонам портала, бесконтактные датчики движения портала. Пульт управления выполнен в более защищенном исполнении.

Цена: от 674 000 руб. Подробнее

![]()

Машина плазменной резки Start L50 имеет мощный стол, состоящий из прочной металлической станины и стоек, способных выдержать вес стальных листов толщиной в 50 мм.

Оборудование имеет эффективную секционную систему дымоудаления. Для предотвращения воздействий значительных температур на раму и поверхность координатного стола, возникающих в процессе резки, стол имеет болтовые и сварные соединения конструкций.

Цена: от 1 042 000 891 000 руб. Подробнее

![]()

Машины серии L100-Combi выполняют раскрой листового металла толщиной 0,5 – 100 мм с помощью газокислородной и воздушно-плазменной резки. Возможно размещение нескольких газовых или плазменных резаков на портале.

Цена включает комплект газового оборудования и газовый резак. Секционная система дымоудаления позволяет исключить задымление даже при резке толстых металлов.

Цена: от 1 126 000 руб. Подробнее

Оборудование для воздушно-плазменной резки

Прежде всего нужно сказать, что есть оборудование для ручной плазменной резки и для автоматизированного плазменного раскроя. В данной статье пойдет речь именно об автоматизированной плазменной резке с числовым программным управлением (ЧПУ) и об оборудовании, которое для нее необходимо, о его составе, цене и покупке.

Из чего же состоит оборудование для плазменной резки с ЧПУ?

- с плазматроном – он генерирует струю плазмы для разрезания металла.

- Координатный стол с ЧПУ – перемещает плазматрон по заданной траектории. – состоит из компрессора, осушителя и фильтра. Данная система подготавливает сжатый воздух для подачи в источник плазмы.

Источник плазменной резки с плазматроном

Это основной элемент оборудования, при помощи которого производится воздушно-плазменная резка. Для ручной или автоматизированной резки источники плазмы не отличаются. Отличие состоит в плазматроне, присоединяющемся к источнику специальным кабелем. Плазматрон может быть для ручной резки или для автоматизированной резки с ЧПУ (см. фото).

По цене американский Hypertherm в 2-3 раза дороже чем Российские и Китайские аналоги, как сам аппарат, так и расходники. Но тут уж приходится выбирать между качеством, надежностью и ценой.

Координатный стол с ЧПУ

Наиболее обобщенное название – станок плазменной резки с ЧПУ. Все мы знаем, что это за оборудование, но если посмотреть поближе – возникает масса вопросов. Координатный стол превращает источник плазмы в автоматизированное оборудование для воздушно-плазменной резки листового металла с ЧПУ.

Консольное или портальное оборудование плазменной резки

- Портальные станки плазменной резки с ЧПУ. Представляют собой надежную конструкцию с 3-ех осевой системой координат. Сам портал, на котором установлен плазменный резак, закреплен на раме станка с двух сторон и перемещается при помощи двух мощных двигателей с передачей шестерня-рейка. Портальные станки плазменной резки набирают все большую популярность, в силу своей надежности и высокой производительности.

Цены на оборудование для плазменной резки с ЧПУ производства завода «ТеплоВентМаш»

- Бюджетные – предназначены для раскроя не толстых металлов, до 10-20 мм. Данные станки характеризуются небольшой производительностью, средним качеством реза, не большой функциональностью. Бюджетное оборудование для резки металла — цена до 500 000 руб.

- Промышленные – резка толстых металлов до 100 мм. Возможность использования газового резака (помимо плазменного). Качество реза выше среднего, расширенный функционал станка. Купить оборудование для резки металла промышленного типа можно по цене до 1 500 000 руб.

- Профессиональные – высокое качество реза и производительность, минимальный облой (шлак), возможность вырезать малые отверстия в толстых металлах, широкий функционал, тонкие настройки. Цена такого оборудования плазменной резки – 5-6 млн. руб.

Система подготовки сжатого воздуха

Очищенный сжатый воздух — неотъемлемый элемент автоматизированной плазменной резки. Система подготовки воздуха состоит из:

- Компрессора для подготовки сжатого воздуха. В большинстве случаев подойдет компрессор с производительностью 550 л/мин, объемом ресивера – 100 л, выдерживающий 10 атмосфер.

- Осушителя воздуха. Сухой воздух нужен для стабильного качества реза и продления срока службы расходных материалов.

- Фильтра воздушно-масленого. Так же влияет на качество реза и срок службы расходных материалов.

Имея данную систему подготовки воздуха Вы убережете себя от многих проблем, связанных с работой источника плазмы и качеством вырезаемых деталей.

Купить оборудование воздушно-плазменной резки

Процесс выбора и покупки оборудования, с его дальнейшей установкой, происходит по следующей схеме:

| ||||

| Отправьте Ваш запрос | Подбор оборудования под Ваши задачи | Согласование и подписание договора | Производство 5-30 дней | Доставка, пуско-наладка, обучение |

За 11 лет работы компании «ТеплоВентМаш», с 2008 по 2019 год было произведено и продано 558 станков плазменной резки, в 105 городов России.

Остались вопросы? Задайте их нашим специалистам!

Отправьте заявку и наш менеджер свяжется с вами в течение 3 минут!

Ваша заявка принята

Наш менеджер свяжется с вами в ближайшее время!

Если вы авторизованы в WhatsApp через компьютер, можете воспользоваться кнопкой ниже

Если вы авторизованы в Viber через компьютер, можете воспользоваться кнопкой ниже

Если вы авторизованы в Telegram через компьютер, можете воспользоваться кнопкой ниже

Станок плазменной резки металла с ЧПУ

Мы отправим Вам подробное ценовое предложение на данный станок с расчетом стоимости доставки и монтажа в Вашем городе!

Конфигуратор подбора станка

Для расчета цены заполните пункты ниже

Мощный координатный стол

Координатный стол станка для воздушно-плазменной резки состоит из прочной станины способной выдерживать нагрузку от укладки стальных листов толщиной до 30 мм. Для исключения влияния высоких температур в конструкции стола используются комбинирование сварные и болтовые соединения. Конструкция стола максимально защищена от деформационных нагрузок, возможных при столкновении или падении тяжелых заготовок.

Портальный станок плазменной резки металла с ЧПУ

Портал также представляет собой надежную конструкцию из прочных стальных профилей высокой точности. Все механизмы, расположенные на портале (двигатели, передачи), спрятаны в защитные стальные короба, защищающие от пыли и механических воздействий. На портале станка размещены механизмы передачи оси Y и суппорт с осью Z.

Все электрические провода размещаются в металлических экранирующих рукавах, которые в свою очередь находятся в гибких кабель-каналах для правильной укладки во время перемещения портальной конструкции по координатным осям.

Автоматический контроль высоты резака

Копирует изгибы металлического листа сохраняя выставленное расстояние м/у резаком и листом разрезаемого металла. Данная система является надежной защитой дорогостоящего плазменного резака от ударов о вырезаемые детали и лист металла изгибаемого в результате действия высокой температуры.

Дистанционный пульт управления

Позволяет работать из любого места вокруг станка и производить ручную настройку положения резака в непосредственной близости от него.

Шаговые двигатели

На портальном плазменном станке серии «Старт» используются шаговых двигателя для обеспечения координатной точности и плавного хода перемещения резака.

Неоспоримые достоинства шаговых двигателей:

- высокий крутящий момент на низких оборотах;

- фиксированный угол поворота ротора с гарантируемой точностью;

- превосходная повторяемость позиционирования;

- шаговый двигатель не сгорает при нагрузке превышающий его крутящий момент;

- долгий срок эксплуатации;

- не требует обслуживания, простота в установке и использовании.

Для исключения пропуска шагов и потери точности применяются двигатели повышенной мощности или двигатели с безлюфтовыми редукторами. Также благодаря высокой мощности шаговых двигателей холостые перемещения портала происходят со скоростью до 15 метров в минуту. Данная скорость особенно актуальна при длине координатного стола более 3-х метров и резке деталей больших размеров.

Передача шестерня-рейка

Движение резака по координатным осям обеспечивают четыре шаговых двигателя с прямым приводом: ведущая шестерня находится непосредственно на валу шагового двигателя. Такой привод обладает простотой конструкции и легкостью замены частей механизма при ремонте. Передача с зубчатой рейкой обеспечивает портальному станку высокую скорость холостых перемещений по координатным осям рабочего стола и повышенную жесткость привода.

В процессе эксплуатации станки плазменной резки Start требуют лишь систематической смазки направляющих и рейки. При правильном уходе, данный механизм прослужит Вам не менее 5 лет. После износа элементы конструкции заменяются на новые без особого труда.

Стальные профильные рельсовые направляющие HIWIN

В координатных столах «СК Старт» используются грузоподъемные профильные рельсовые направляющие HIWIN серий HG и EG, имеющие четыре замкнутых ряда шариков, что на 30% увеличивает грузоподъемность и жесткость благодаря оптимизированному полукруглому профилю направляющих и их конструкции, обеспечивающая системе плавный ход.

Система безопасности

Для обеспечения долговечности работы на станках воздушно-плазменной резки установлены бесконтактные датчики выхода механизмов за пределы рабочей базы. Аварийные датчики защищены от случайных воздействий и повреждений.

По обоим сторонам портальной конструкции и на терминале управления расположены кнопки аварийной остановки на экстренный случай.

Система дымоудаления

В станке серии М предусмотрена однозонная система вентиляции. Данная система отлично справляется с вытяжкой дыма при резке металлов до 20 мм. Вытяжка работает совместно с вентилятором ВЦ 7-40-5,0 с электродвигателем мощностью до 5,5 кВт, 1500 об/мин. Ванна вентиляции, выполнена в форме перевернутой пирамиды, служит одновременно улавливателем падающих во время резки мелких деталей и имеет удобный лоток для вытаскивания деталей и удаления шлака.

Отсутствие алюминиевых частей в конструкции направляющих рельсов

Тяжелые заготовки, укладка целого листа подъемными механизмами, тяжелые инструменты, высокая температура резки просто не оставляют шансов выжить легким алюминиевым деталям координатного стола. Кроме того, различие температурных коэффициентов расширения алюминия и стали почти в 2 раза способствует ослаблению болтовых и других видов крепления. С целью сохранения геометрии стола от влияния высоких термических нагрузок и для долговечной работы оборудования на станке СК Старт не применяются конструкционные алюминиевые детали.

Абсолютная ремонтопригодность станка

Все применяемые импортные комплектующие стандартизированы и в случае необходимости могут быть приобретены и заменены в кратчайшие сроки. Все настройки параметров ЧПУ станка хранятся в одном файле. При выходе из строя компьютера, перегрузить программу управления под силу любому продвинутому пользователю, и добавив в программу предварительно сохраненную копию файла настроек, воздушно-плазменный станок сразу же готов к работе. Данные особенности сильно повышают живучесть продукции «ТеплоВентМаш».

Столы для плазменной резки

Если от совершенства конструкции инструментальной головки зависит, главным образом, точность воспроизведения контура разрезаемого изделия, то конструктивные особенности стола плазмореза определяют производительность, жёсткость установки, а также качество реза по толщине металла.

Столы для плазменной резки металла

Устройство

Все современные конструкции станков для плазменной резки металла оснащаются координатными столами. Это даёт возможность позиционировать раскраиваемый лист одновременно по двум координатным осям.

Координатный стол представляет собой узел, при помощи которого выполняется перемещение портальной головки и/или заготовки по определённой траектории. Он состоит из следующих подузлов:

- Рамы с виброопорами, являющейся опорным элементом стола. Она оборудована устройством изменения высоты инструментальной решётчатой (или пластинчатой) плиты, служащей для закрепления заготовки.

- Элементов механизма привода портальной рамы.

- Прижимного устройства вакуумного или механического типа, предназначенного для фиксации заготовки.

- Реечные передачи. Обеспечивают высокую скорость позиционирования, но имеют наименьшую точность, поскольку со временем интенсивно изнашиваются. Устанавливаются на бюджетных исполнениях станков плазменной резки;

- Линейные приводы на основе шаговых двигателей. Они гарантируют наибольшую точность перемещения разрезаемого листа, но не отличаются большой мощностью и оперативностью отработки траектории;

- Линейные приводы на основе синхронных двигателей постоянного тока, устанавливаемые на мощных агрегатах плазменной резки металла.

- Приводы на основе обычных асинхронных двигателей, которые используются при небольших рабочих нагрузках.

Координатный стол для плазменной резки металла

Наиболее распространены двухкоординатные столы, хотя в некоторых конструкциях оборудования для плазменной резки предусматривается возможность изменения и пространственной ориентации заготовки; тогда говорят о трёхкоординатных рабочих столах.

Классификация конструкций

В стационарных станках, выполняющих плазменную резку металлов, предусматриваются координатные столы двух конструктивных исполнений – портального или крестового типа.

Портальный вариант более подходит для плазменного раскроя плоских поверхностей, в то время, как эксплуатационным преимуществом стола крестовой конструкции является возможность установки дополнительных приспособлений, в частности, сверлильной головки. Портальные варианты обладают заметно большей жёсткостью, а потому устанавливаются на более мощных плазморезах. В то же время при необходимости вести плазменную резку пространственных заготовок необходимо использовать рассматриваемые узлы только крестового типа.

Поскольку при работе агрегата для плазменной резки металла не возникает больших нагрузок, то часто опорную раму изготавливают с применением профилей из высокопрочных алюминиевых сплавов. Это уменьшает общую массу станка, и облегчает процесс его монтажа.

Функциональные преимущества получают конструкции, где предусмотрена возможность зонирования рабочей поверхности. Каждая зона снабжается своим газораспределительным клапаном и системой газопроводов, чем облегчается переналадка станка на новую толщину или габаритные размеры листа.

Все виды рассматриваемых узлов оснащаются элементами, обеспечивающими безопасную работу станка: узлами смазки направляющих, устройствами отсоса выделяющихся газов, системами охлаждения и т.д.

Привод и системы управления

Вследствие специфики выполняемых операций, на агрегатах плазменной резки металла устанавливают преимущественно механические приводы перемещения. Это исключает тепловую деформацию деталей станка при раскрое металла, и повышает точность разрезаемого контура.

Для перемещения применяют:

Асинхронный двигатель Шаговый двигатель

В последнее время для перемещения начинают использовать прямые линейные приводы, действие которых основано на непосредственном преобразовании электрической энергии в механическую. Такие системы более долговечны, поскольку не имеют в схеме быстроизнашиваемых элементов, и отличаются наибольшей оперативностью. Их недостаток – высокая цена.

Управление производится от систем ЧПУ, подразделяемых на импульсные и цифровые (аналоговые системы, ввиду своей ограниченной производительности, применяются всё реже). Импульсные системы – более бюджетные, но отличаются сниженной помехоустойчивостью. Цифровые системы управления, действующие от специально разрабатываемых программ, являются наиболее функциональными.

Особенности регламентных работ

Чаще всего из строя выходит инструментальная плита, испытывающая значительные термические нагрузки. Это не является неисправностью стола. При выборе типа плиты принимают во внимание преобладающую толщину разрезаемого металла. Для резки толстого (свыше 40 — 50 мм) листа предпочтение отдаётся разновысоким пластинам, поскольку в этом случае контакт разогретого металла заготовки с поверхностью пластины происходит по ограниченной площади. Для плазменной резки более тонких заготовок можно использовать более технологичные в установке прямые пластины.

Читайте также: