Строповка листового металла захватами

Обновлено: 11.05.2024

Любые операции с тяжеловесными грузами могут быть сопряжены с рисками возникновения непредвиденных ситуаций. Правила строповки грузов содержат требования и рекомендации относительно обвязки и подачи команд крановщику относительно подъема, опускания правила перемещения грузов. От того, насколько грамотно выполнена строповка, зависят жизни людей, а также целостность груза, работоспособность грузоподъемной техники. Для безопасного выполнения технологических операций стропальщик обязан обладать определенными знаниями и навыками, получаемыми во время прохождения обучения с последующей выдачей соответствующего удостоверения.

Как сделать строповку правильно

Для выполнения строповки важно знать следующие характеристики грузов:

- Тип (штучные, жидкие, сыпучие грузы в мешках, газообразные в баллонах, штабелируемые);

- Схема строповки;

- Вес – масса брутто (в упаковке). Легковесные – до 250 кг, тяжеловеснее – до 50 т, весьма тяжеловесные – свыше 50 т;

- Габарит – длинномерные, габаритные, негабаритные грузы.

Правильная строповка производится по специальным схемам, представляющим собой чертежи, на которых указаны точные способы захвата/обвязки груза. Готовые схемы строповки выдаются стропальщикам перед началом работ. Запрещается начинать работу, не ознакомившись с документами. В отдельных случаях погрузка-выгрузка может проводиться по типовым правилам.

Основные правила строповки грузов:

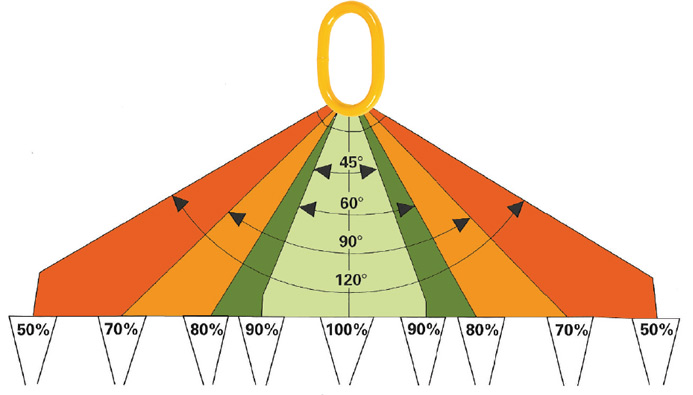

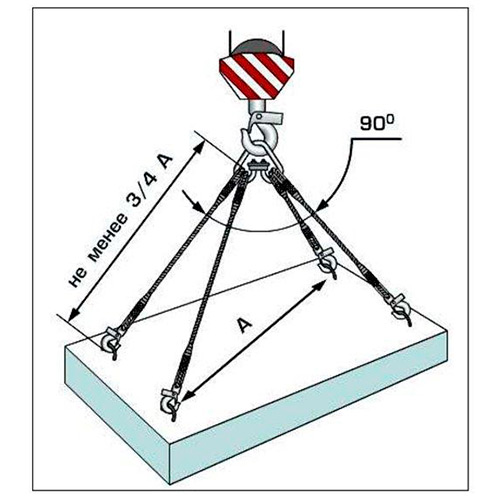

- Обвязка грузов производится в соответствии требованиям ПБ 0-382-00. Стропы подбираются в зависимости от массы и типа поднимаемого груза, с учетом количества ветвей и угла их наклона. Стропы общего назначения должны быть подобраны таким образом, чтобы между углами по диагонали угол не превышал 90°;

- На все грузы разрабатываются схемы строповки. Работы на производстве должны проводиться с использованием специальных устройств (тельферов, рым, петлей и пр.);

- Перемещение грузов, для которых отсутствуют схемы строповки, производится с соблюдением основных правил под руководством сотрудника, ответственного за безопасную эксплуатацию грузоподъемных кранов;

- Строповка станков и механизмов, складирование грузов производится по схемам отправителя или документам, разработанным специализированными компаниями;

- Схемы строповки, графическое изображение строповки (обвязки и зацепки) выдаются стропальщику и крановщику на руки либо развешиваются в местах выполнения работ. Собственником крана или эксплуатирующей компанией разрабатываются схемы обвязки узлов и деталей машин, перемещаемых крановым оборудованием во время их демонтажа, монтажа, ремонта с указанием приспособлений, применяемых для безопасной кантовки грузов;

- Грузозахватные приспособления (траверсы, захват и пр.) подбираются в соответствии с характеристиками груза и схемой его строповки;

- Грузозахватное оборудование должно содержать клеймо и металлическую бирку с номером, грузоподъемностью и датой испытания. Грузоподъемность стропов общего назначения определяется при угле между ветвями 90° (кроме одноветвевых и кольцевых стропов, параметры грузоподъемности которых рассчитываются в вертикальном положении). Строповка конструкций кольцевыми и одноветьевыми цепными стропами в наклонном положении должна проводиться с учетом поправочного коэффициента в зависимости от угла наклона;

- Грузозахватное оборудование, произведенное сторонними компаниями, дополнительно снабжается паспортом;

- На таре (бункерах, ящиках для раствора, контейнерах и пр.) кроме технологических данных должен указываться собственный вес, номер, название и грузоподъемность;

- Строповка конструкций с острыми краями обязана проводиться с использованием специальных прокладок для предупреждения перетирания стропов;

- Крюки стропов направляют от центра перемещаемого груза;

- Для установки конструкции на высоте используются грузозахватное оборудование с дистанционной расстроповкой и др.

Что касается массы груза, данный параметр указывается на упаковке (брутто, в упаковке). Кроме того вес должен быть указан в товарно-транспортной накладной. Данные о массе конструкции можно получить на сайте изготовителя либо связавшись в телефонном режиме с представителем производителя/поставщика. Строповка грузов при неизвестной массе запрещена. Также не разрешается работать с «мертвыми грузами» – подмерзшими, анкерованными, закопанными в землю и т.п.

Обвязка грузов

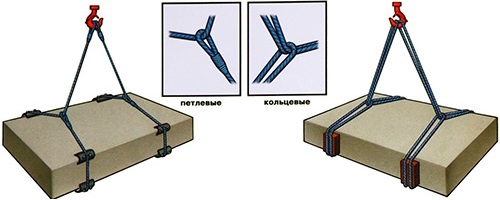

Обвязка грузов обеспечивает захват и перемещение без применения закладных такелажных элементов. Существует 2 типовых (основных) способа обвязки:

- Свободная укладка. Относится к более щадящим методам строповки – груз укладывается просто между стропами. Используется в случае, когда есть гарантия, что груз не сместиться вдоль. Предупредить скольжение позволяет распорки;

- «На удавку». Строповка методом обвязки ветви стропов производится под своим весом. Это более надежный способ захвата, но имеется риск повреждения груза и ускоренного износа строп. При работе с грузами с острыми краями, под углы помещают проставки из подручных материалов (бруса, доски, толстой резины и пр.), предупреждая риск повреждения такелажа и падения груза.

Техника безопасности при работе с грузоподъемным оборудованием предполагает четкое соблюдение требований ПБ 10-382-00.

Определенного ГОСТа по строповке не существует. Действующие нормативные документы регламентируют:

- Требования относительно качества погрузочно-разгрузочного оборудования. Безопасность операции напрямую зависит от надежности оснастки и грузоподъемных механизмов (тельферов, лебедок, ручных талей, другого оборудования);

- Общие требования к строповке и правила безопасности (регламент испытаний грузоподъемного оборудования, применение средств защиты и пр.);

- Требования относительно подготовки грузов к транспортировке и пр.

Как повысить грузоподъемность строп

Существует прямая зависимость между грузоподъемностью стропа и способом его обвязки. Грузоподъемность продукции указана на маркировочной бирке и может меняться в зависимости от выбранной схемы строповки:

- Затяжка груза петлей – на 20% снижает грузоподъемность, указанную производителем;

- Угол между ветвями 90° – на 30% ниже грузоподъемность;

- Угол между ветвями 45° – на 10% ниже грузоподъемность;

- Свободная укладка на 2-х стропах – на 100% выше грузоподъемность.

Если при обвязке соблюдается несколько условий, параметры увеличения или снижения грузоподъемности суммируются. К примеру, при затяжке 2-мя петлями длинномерной конструкции и соблюдении угла между ветвями 45°, грузоподъемность каждого стропа снижается на 50% (20%+30%).

Популярные схемы строповок

Строповка грузов производится по следующим типовым схемам:

Строповка листового металла — оборудование, способы и правила

Транспортировка листового металла и выполнение такелажных работ — это сложный и ответственный процесс, требующий особого внимания. От соблюдения технологических стандартов и техники безопасности при строповке зависит жизнь и здоровье персонала, а также сохранность груза и оборудования.

Чаще всего для подъема и погрузки листового металла используют различные подъемные механизмы. Проблема в том, что листы не имеют транспортировочных отверстий или других креплений для захвата, поэтому правильная строповка, то есть подвешивание груза на крюк крана, становится сложной задачей.

Сравнительно большие размеры, гибкость и отсутствие грузозахватных устройств существенно затрудняют подъем и перемещение листов обычными стропами без специальных приспособлений.

Для удобства транспортировки и перемещения листового металла по цеху используют различные виды строповочного оборудования, которые применяются для перемещения как отдельных листов, так целых пачек.

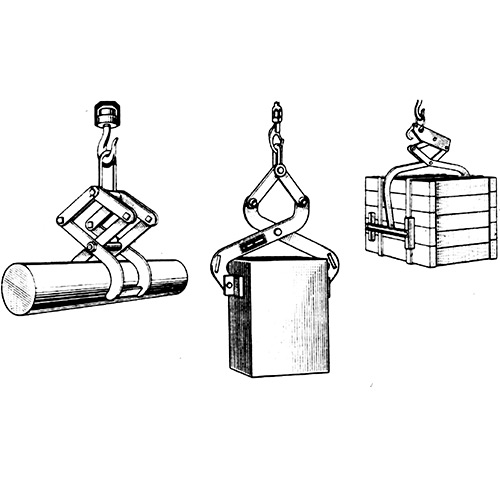

Строповка листового металла (отдельных листов) выполняется с помощью специальных приспособлений — электромагнитных и вакуумных захватов, струбцин и эксцентриковых захватов и т.п. Допускается обвязка груза универсальными стропами с использованием подкладок.

Для захвата и перемещения металлических листов толщиной 4 мм и более используют эксцентриковые захваты. Принцип их действия прост: при натяжении ветвей захвата лист зажимается в скобах под собственной массой. На конце сжимающего рычага предусмотрена острая насечка, удерживающая металл.

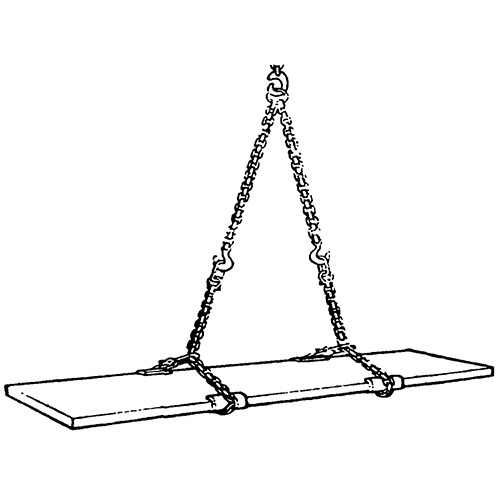

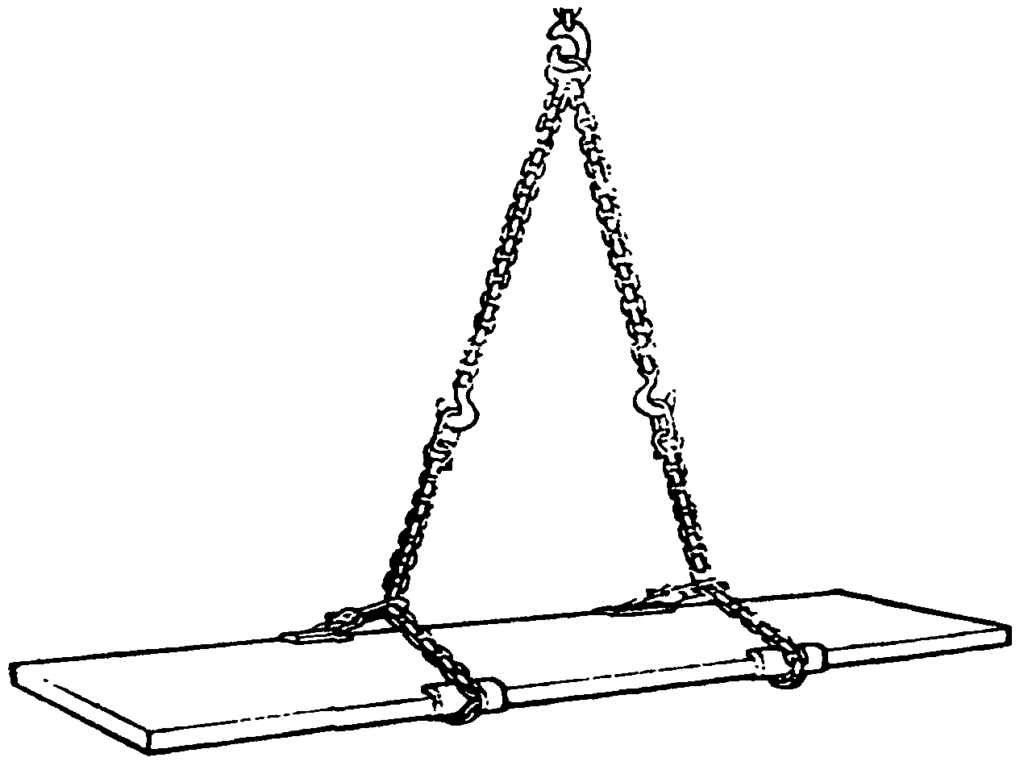

Для перемещения целых пачек в горизонтальном положении используют:

- рамные пространственные траверсы с выдвижными лапами для подъема и перемещения листового металла

- кольцевые цепные стропы в два обхвата

- четырехветвевые стропы со струбцинами и грузозахватными приспособлениями

Для строповки заготовок из ферромагнитных материалов в кузнечно-штамповочном производстве используют электромагнитные захватывающие устройства. Мощные промышленные магниты значительно повышают скорость и эффективность грузоподъемных, монтажных и различных погрузочно-разгрузочных работ.

1. Грузозахватные устройства (строповочные крюки, петли, цапфы и др.) следует заводить плавно и без рывков. Для исключения непредвиденного смещения центра тяжести заведение крюка необходимо выполнять по направлению от центра листа с последующим продвижением к его периферии

2. Захватывание груза должно производиться всеми строповочными устройствами, которые предусмотрены производителем конкретного грузозахватного приспособления.

3. Стропы должны накладываться без узлов и перекруток. Натяжение строп должно быть одинаковым на протяжении всего мероприятия по перемещению груза.

4. Угол между стропами не должен превышать 90 градусов.

5. При захвате листового металла цепными стропами следует исключить образование изгиба звеньев на ребрах груза.

6. При работе с вакуумными и электромагнитными захватами максимальная высота сброса листов не должна превышать 50 сантиметров от поверхности пола. Погрузка и выгрузка листового металла с применением электромагнитных и вакуумных захватов должна производиться без сбрасывания.

7. Все используемые разновидности горизонтальных механических захватов для листового металла должны быть парными, а расстояние между захватами определяется длиной перемещаемых листов.

8. Обязанности стропальщиков должны выполнять специально обученные рабочие.

Для перемещения пакета листового металлопроката в горизонтальном положении используют кольцевые цепные стропы в количестве двух штук, которые фиксируют простым обхватом. Для выполнения данной операции также подойдут четырехветвевые стропы (паук) со струбцинами.

Перемещение одиночного стального листа осуществляют при помощи двухветвевого цепного устройства с эксцентриковыми зажимами. Для пакетного перемещения листов используют траверсы с лапами.

Строповку одиночного стального листа в вертикальном положении выполняют при помощи эксцентриковых и клещевых зажимов. Вертикальный захват обычно применяется на металлобазах, где практикуют метод вертикального штабелирования листового проката.

С появлением вакуумных, магнитных и электромагнитных захватов не утратили актуальность механические захваты для листового металла. Такие приспособления по-прежнему широко используются в кузнечно-штамповочном производстве. Преимущества универсальных механических захватов в надежности и простоте конструкции.

Захваты для листового металла. Вертикальная и горизонтальная фиксация

Механические захваты для листового металла широко используются на складах соответствующего сортамента и на заготовительных участках листоштамповочных производств. Такие захваты, не смотря на постепенное распространение вакуумных, магнитных и электромагнитных захватов, не сдают своих позиций, что объясняется простотой конструкции, надёжностью, универсальностью, независимостью от внешних факторов.

Классификация

Захваты для листового металла механического типа различают по следующим параметрам:

- По способу транспортировки металла – в горизонтальном или в вертикальном положении.

- По конструкции захватного органа – строповые и винтовые (струбцинные).

- По количеству захватов – с одним, двумя или четырьмя эксцентриками.

- По характеру рабочего перемещения захватного органа – качательного, либо поступательного.

Все виды горизонтальных механических захватов должны быть парными, а расстояние между ними определяется длиной перемещаемых листов, состоянием их поверхности, и количество одновременно транспортируемых единиц груза.

Кроме того, ряд конструкций механических захватов, особенно для транспортировки длинномерного листового проката, нуждаются во вспомогательной детали – траверсе, которая уравновешивает усилия, возникающие при перемещении листа, и снижает опасность появления опрокидывающего момента.

Учитывая динамический характер нагрузок во время работы данных приспособлений, рабочие органы захвата должны выполняться из среднеуглеродистых сталей типа сталь 20 или даже сталь 15Г. К готовым захватам предъявляются требования повышенной поверхностной твёрдости при вязкой сердцевине, поэтому такие детали после штамповки обязательно подвергаются цементации.

Многие конструкции механических захватов для листового металла – универсальные. Они могут транспортировать груз и в вертикальном, и в горизонтальном положении. Поэтому приводимое далее разделение основных типов захватов — на вертикальные и горизонтальные — является условным, кроме некоторых исключений, о чём будет указано особо.

Вертикальный захват для металла

Применяется преимущественно на складах металлобаз, а также на складах крупных заготовительных участков прессовых цехов, где используют метод вертикального штабелирования листового проката. При таком способе хранения площадь, занимаемая листовым металлом, резко сокращается.

Для удобства установки и извлечения металла из штабеля его направляющие обычно выполняют не строго вертикальными, а имеющими наклон 10…15º. Соответственно гибкость захвата должна обеспечивать изменение его вертикальной оси на те же значения.

Основными разновидностями вертикальных захватов для листового металла являются:

- Клещевые, которые состоят из пары неравноплечих рычагов, соединённых между собой двумя шарнирами. Одним концом такие захваты прикрепляются к траверсе или к звену стропа, а на другой части имеют захватные губки для удержания стального листа. Губки удерживают груз из-за имеющихся насечек на своей рабочей поверхности, причём сила их прижима определяется соотношением плеч рычагов и площадью контактных поверхностей губок;

- Фрикционные захваты. Считаются разновидностью клещевых. Но отличаются присутствием прижимных пластин, которые при помощи клинового механизма выдвигаются по направлению к металлу при его касании к губкам рычагов. При этом обеспечивается дополнительное усилие прижима;

- Эксцентриковые захваты, часто именуемые захватами типа «бульдог». Они представляют собой приспособление, включающее в себя эксцентрично расположенный относительно оси подъёма рычаг, который подвижно соединён с прижимной челюстью. При подъёме груза челюсть прижимает транспортируемый лист к внутренней поверхности рычага;

- Винтовые захваты, в которых фиксация листа производится вручную струбцинами, прижим которых к листу выполняется винтовым механизмом. Чтобы исключить повреждение тонколистового проката, контактные поверхности струбцин снабжают накладками из маслостойкой твёрдой резины. Струбцинными захватами можно выполнять кантовку металла.

Горизонтальные захваты для металла

Эксцентриковые, винтовые и ряд исполнений клещевых захватов пригодны также и для транспортировки листов в горизонтальном положении. В частности, для захватов «бульдог» видоизменяется только расположение опорной поверхности рычага (с вертикальной на горизонтальную), а конструкция прижимной челюсти остаётся практически без изменений.

Наибольшие конструктивные отличия претерпевают клещевые захваты горизонтального типа. В зависимости от толщины листа они могут изготавливаться с храпцами, и с подхватами. Первые вариант используется при транспортировке только толстолистового металла (толщиной от 25 мм и более). Храпцовый захват представляет собой пару неравноплечих рычагов, которые фиксируют лист только по его толщине. Противоположный конец рычага прикрепляется к стропу, и при его натяжении проворачивается в направлении к прижимаемой поверхности. Отличается простотой формы, однако надёжно функционирует лишь при достаточной ширине стального листа: угол распора строп должен быть не менее 60º. Металл малой жёсткости (например, алюминий) такими грузозахватными приспособлениями перемещать запрещается.

Эксцентриковый клещевой захват имеет нижнюю опорную поверхность на рычаге, размеры которой зависят от веса листа и допустимой стрелы прогиба груза: при увеличении данных параметров длина и ширина опорной поверхности увеличиваются. Двойной эксцентрик обеспечивает более надёжный прижим, кроме того такие исполнения горизонтальных захватов для металла считаются более универсальными.

При выборе параметров механического захвата для транспортировки листового металла учитывают его грузоподъёмность, а также возможность агрегатирования с различными видами строп и траверс. Минимальная величина запаса по усилию фиксации составляет 25…30%, за исключением эксцентриковых и фрикционных захватов (для них коэффициент запаса принимается в пределах 60…65%).

Цена механических захватов для листового металла, в зависимости от производителя составляет:

- Для рычажных захватов – 2000…5000 руб.;

- Для эксцентриковых захватов типа бульдог — 4000…8000 руб.;

- Для струбцинных захватов – 7000…10000 руб.

Магнитный захват. Перемещение груза магнитным полем

Магнитные захваты — надёжные устройства для перемещения стального листа, профильных труб и иных габаритных заготовок из ферромагнитных материалов. Могут использоваться также при подъёме машин и механизмов, в конструкции которых имеются плоские или дугообразные поверхности. Какой вес можно поднять таким захватом и надёжен ли он? Давайте узнаем!

Классификация и устройство захвата

Магнитные захваты подразделяются на устройства с ручным и автоматическим управлением. Популярный магнитный захват типа PML состоит из следующих узлов:

- Прямоугольного в плане корпуса.

- Постоянного магнита, изготавливаемого из сплава некоторых редкоземельных элементов (неодима, празеодима, диспрозия) с железом и бором.

- Сменной подошвы, для возможности транспортировки груза как по плоской, так и по выпуклой поверхности контакта.

- Нажимной эксцентриковой оси, которая поворачивается в подшипниковом узле.

- Зажимной рукоятки с ограничителем поворота.

- Грузовой серьги.

Исполнительным элементом магнитного захвата является материал NdFeB, который обладает следующим химсоставом:

- Неодим+празеодим+диспрозий – 36%;

- Железо – 58%;

- Кобальт – 3,8%;

- Алюминий – 0,5%;

- Ниобий – 0,5%;

- Медь – остальное.

При этом наличие редкоземельных элементов значительно увеличивает остаточную намагниченность сплава (до 1450…1500 мТ), а присутствие ниобия повышает температурную стойкость и коррозионную стойкость магнита. Тем не менее, для возможности длительной работы во влажной среде, NdFeB-магниты дополнительно покрывают антикоррозионными составами. В основном используется три технологии – пассивирования, цинкования или никелирования, и гораздо реже – покрытие эпоксидными смолами.

По своей температурной стойкости магниты выпускаются четырёх классов – от первого (рассчитанного для наибольших эксплуатационных температур до 80ºС), до четвёртого (выдерживает температуру до 150ºС, и это даёт возможность использовать такие устройства для перемещения не полностью остывших стальных заготовок).

Принцип работы магнитного захвата

Магнитный захват типа PML для листового металла и трубного проката работает так. Подошва накладывается на смежную поверхность по наибольшей диагонали или дуге контакта. Верхняя часть магнита с серьгой присоединяется к крюку крана. При опускании крюка обе части корпуса соединяются путём поворота эксцентриковой оси, при этом происходит фрикционный зажим обеих половинок.

Сила захвата может регулироваться применением ограничителя поворота ручки, однако на практике её поворачивают до упора. Усилие зажима определяется воздушным зазором между верхней и нижнее половинами корпуса. Его значение выбирается в зависимости от веса груза и типоразмера магнитного захвата:

- Для PML-100 с наибольшей грузоподъёмностью 100/50 кг (числитель – для плоской поверхности, знаменатель – для дугообразной) – 0,06…0,08 мм;

- Для PML-300 с наибольшей грузоподъёмностью 300/50 кг – 0,10…0,15 мм;

- Для PML-600 с наибольшей грузоподъёмностью 600/300 кг – 0,10…0,15 мм;

- Для PML-1000 с наибольшей грузоподъёмностью 1000/500 кг – 0,16…0,20 мм;

- Для PML-2000 с наибольшей грузоподъёмностью 2000/1000 кг – 0,30…0,35 мм;

- Для PML-3000 с наибольшей грузоподъёмностью 3000/1200 кг – 0,35…0,40 мм;

- Для PML-6000 с наибольшей грузоподъёмностью 6000/2400 кг – 0,40…0,50 мм.

Усилия указаны из расчёта 75…80%-ной безопасности применения магнитных захватов, при определении максимального усилия на отрыв. Его можно рассчитать из условия, что грузоподъёмность устройства гарантируется, если усилие отрыва составляет не менее 350% от паспортной грузоподъёмности магнитного захвата. Естественно, что контактируемые поверхности должны быть очищены от загрязнений и частиц окалины. То же касается и контактируемых стальных заготовок.

Импульсные и автоматические захваты

Ограничением ручных захватов эксцентрикового типа считается снижение надёжности при увеличении необходимого воздушного зазора (особенно если, вес груза превышает 3000 кг), а также неконтролируемость усилия зажима при помощи рукоятки. Поэтому для металла толщиной более 60…70 мм, нагретых слябов и других подобных заготовок эффективнее применять автоматические магнитные захваты с постоянным или импульсным включением.

Генерация магнитного поля у таких захватов происходит следующим образом. В составе устройства имеется специальная рычажная передача, которая своими звеньями выполняет смыкание половин корпуса при контакте подошвы с поверхностью перемещаемого груза. При этом обеспечивается поджим магнита также и в другой плоскости, что снижает фактическое значение магнитного зазора, и обеспечивает более равномерное намагничивание.

В захватах такого типа возможно увеличить длину соприкосновения магнита с заготовкой. Поэтому автоматические захваты используются в конструкциях магнитных траверс – грузозахватных приспособлений, предназначенных для перемещения длинномерных стальных заготовок: труб, листов, балок и т. п. Включение магнитного захвата происходит в результате натяжения крюка со стропами, и не требует вмешательства рабочего.

Импульсные магнитные захваты, с разрезными магнитами, выгодно отличаются тем, что позволяют во время производственной паузы сбросить остаточную намагниченность системы. В результате сохраняется работоспособность магнита, а, следовательно, увеличивается и его эксплуатационная долговечность. Эффект достигается за счёт того, что в торцевых частях каждой половины магнита имеются стальные накладки, смещая которые влево/вправо (или вверх/вниз, определяется конструктивным исполнением), можно сбросить остаточную намагниченность.

Как выбирать магнитный захват?

Помимо предельно допустимой грузоподъёмности выбор магнитных захватов линейки PML производится также по следующим параметрам:

- Для устройств с ручным приводом – по длине и углу поворота рукоятки (с увеличением этих размеров увеличиваются и внешние габариты устройства).

- По предельно возможной температуре перемещаемого груза.

- По конструктивному исполнению скобы – скоба с шарнирным креплением обеспечивает повышенную подвижность устройства.

- От вида материала. В частности, наибольший коэффициент запаса по грузоподъёмности (до 0,5) принимается для чугунных заготовок. Например, при весе чугунной болванки в 400 кг, независимо от площади контакта, следует использовать магнитный захват не модели PML-600, а модели PML-1000 (условный вес заготовки для выбора типоразмера составит 800 кг).

- По длине перемещаемых грузов: если их линейные размеры превышают 6 метров, то целесообразно применять магнитные траверсы.

Устройства линейки PML стабильно действуют независимо от шероховатости поверхности заготовки.

Аналогично производят выбор магнитных захватов других модификаций (например, МГ). Технические требования на характеристики всех исполнений магнитных захватов должны соответствовать нормам ГОСТ 25369.

Магнитные захваты не повреждают транспортируемые грузы, легко и надёжно фиксируют их в необходимом положении, мало зависят от внешних условий эксплуатации, а также отличаются достаточной компактностью.

Вид строповки грузов под названием «на удавку»

Строповка представляет собой комплекс мероприятий по обвязке и зацепке грузов, обеспечивающий их подъем и перемещение в место назначения. Данный вид работ отличается повышенной сложностью и должен отвечать особым требованиям. К ним относится соблюдение типовых схем строповки. Одной из наиболее распространенных является строповка на удавку. Схемы должны отражать методы зацепки, поднятия и перемещения конструкций разного типа.

Виды грузов

Классификация грузов производится по следующим признакам:

- Тип (насыпные, штучные, штабелируемые, в баллонах, жидкие);

- Масса (легковесные – до 0,25 тонны, тяжеловесные – 0,25-5 тонн, очень тяжеловесные – свыше 50 тонн);

- Габарит (негабаритные, габаритные, длинномерные).

Как правильно выполнить строповку груза

Существуют 3 вида стропов – текстильные, канатные и цепные. Текстильный строп считается наиболее уязвимым, его нельзя использовать мокрым при минусовых температурах, а также вблизи открытого огня, в агрессивных химических средах, при сильных порывах ветра. Однако с его помощью можно застроповать хрупкие грузы, не волнуясь о том, что будет нарушена целостность последних. Цепные и канатные изделия лишены этих недостатков, отличаются повышенной прочностью и долговечностью, могут использоваться в широком диапазоне температур.

Для грамотного выполнения строповки следует располагать информацией о грузе. Важно знать:

- Схему строповки. Представляет собой чертеж, в котором указаны способы и места захвата/обвязки. Проводить работы стропальщику и крановщику без ознакомления с данным документом запрещено. Если в частных условиях отсутствует схема строповки, производство работ осуществляется по типовым правилам. Наиболее популярны следующие типовые схемы строповки:

- Перемещение строительных блоков/плит с помощью крюка за петли. Количество строп должно отвечать числу петель, в противном случае может возникнуть риск разлома конструкции. На рисунке показана схема строповки при погрузке краном;

- Перемещение конструкции длиной свыше 2-ух метров предусматривает строповку «на удавку» в области центра тяжести;

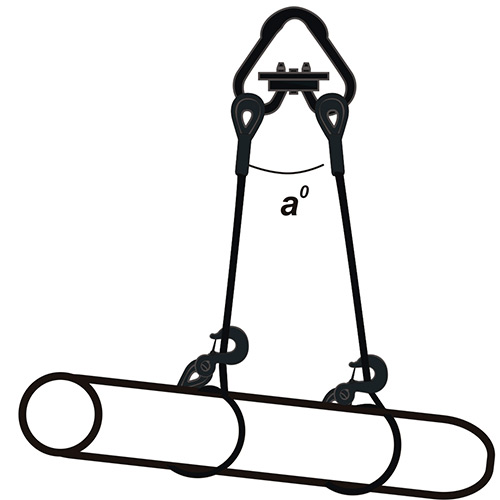

- Строповка длинномерных изделий (колонны, трубы, бревна, металлопроката) осуществляется с захватом 2-мя универсальными стропами (УСК) способом «на удавку» при соблюдении расстояния от края не более ¼ длины конструкции. Длина используемого стропа должна быть не менее ¾ длины перемещаемой конструкции, что позволит обеспечить максимально допустимый угол между стропами не менее 90°;

- Строповка листового проката выполняется с привлечением специальных струбцин либо эксцентриковых захватов. Возможно выполнение обвязки универсальными стропами с подкладками в виде досок, деревянных брусьев квадратного сечения;

- Захват оборудования выполняется с помощью специального такелажа – цапф, рым-болтов, закладных, крюков, и пр.

Грузозахватные механизмы

![Изучение грузозахватных приспособлений]()

Существуют следующие особенности строповки грузов:

- Небольшие изделия из металла и листовой прокат перемещаются с помощью специальных захватов и скоб;

- Для железобетонных конструкций и стальных деталей используются траверсы. С помощью данных приспособлений можно обеспечить многоярусное расположение продукции. Применяются линейные или пространственные траверсы. Конструкции призваны обеспечить равномерное распределение нагрузки;

- Трубы, бревна, круглый прокат обвязывается с помощью стропа на удавку – путем создания петли или с помощью крюкового соединения;

- Пачки листового проката перемещаются с помощью двухпетлевого стропа по схеме «на удавку». В петли стропа помещают крюки, при подъеме груза происходит плотное затягивание каната;

- При свободной укладке на петлевые стропы важно позаботиться о том, чтобы груз не смещался в горизонтальном направлении.

Способы обвязки грузов

![Правила строповки грузов]()

Обвязка грузов производится без использования специальных закладных элементов. Применяются 2 основных способа обвязки:

Первый метод признан наиболее щадящим по отношению к грузу и используемому такелажу. Его выбирают тогда, когда есть уверенность, что строп не будет смещаться вдоль транспортируемой конструкции. Предупредить скольжение стропов позволяет использование распорок;

Строповка на удавку предусматривает использование специальных проставок (досок, брусьев, резины определенной толщины и пр.).

Между грузоподъемностью стропа и способом обвязки существует определенная зависимость:

- При затяжке груза петлей отнимают 20% от грузоподъемности на бирке;

- Угол между ветвями 45°- снижает грузоподъемность на 10%;

- Угол между ветвями 90° – минус 30%;

- Свободная укладка на двух стропах – увеличивается грузоподъемность на 100%.

При соблюдении нескольких условий, грузоподъемность суммируется.

При строповке грузов ветвевыми стропами необходимо придерживаться следующих правил:- Размер крюка должен отвечать размеру петли или рым-болта;

- Установка крюков должна проводиться от центра тяжести;

- Все петли (рым-болты), предусмотренные производителем, должны быть охвачены крюками;

- Максимальный угол между стропами не должен превышать.

Строповка груза на удавку

![Двухветвевые цепные стропы]()

Это один из самых популярных способ строповки. Предполагает создание петли вокруг груза, причем один конец стропа должен быть пропущен через другой. Также возможно использование специальных крюков. Затягивание петли происходит под собственным весом транспортируемой продукции. Строповка «на удавку» подходит для использования со всеми видами стропов – текстильными, цепными, канатными, круглопрядными. Данная схема обвязки применяется при работе со штучным грузами (бревнами, трубами, сваями, балкам и пр.) по отдельности и в связке.

а -штучный груз; б — листовой металлопрокат в пакете; в – бухта проволоки; г – балки (двутавр) в пакете; д — листовая сталь в пакете (захваты находятся симметрично относительно центра тяжести и находятся от края на расстоянии 1/3 длины проката); е — зажимное устройство (эксцентрик); 1 – струбцина; 2 – монтажная скоба; 3 – проставка.

Для удобного формирования петли используются специальные крюки – для канатных стропов чокерные, для цепных – с широким зевом, для текстильных – с плоской площадкой. Преимущество данного метода в отсутствие необходимости формировать петлю заранее. При использовании текстильных строп важно, чтобы лента не перекручивалась и легла в зев крюка ровно. При работе с канатными стропами с чокерными крюками можно выбрать вариант, при котором крюк вплетен в петлю, либо когда крюк находится на теле стропа. Второй вариант считается более удобным, универсальным. При выполнении подъемных работ используется чокерный крюк, оборудованный пластинчатым замком-предохранителем. Выбирая стропы для обвязки «на удавку» важно учесть понижающий коэффициент 0,8. Это означает, что грузоподъемность стропа при данной схеме снижается на 20%.

Обращаем Ваше внимание, что цены на продукцию, представленные на сайте, указаны в информационных целях, и ни при каких условиях не являются публичной офертой, определяемой положениями Статьи 437 Гражданского кодекса РФ. Актуальные цены и условия поставки уточняйте у менеджеров.

Читайте также: