Структура металла после ковки

Обновлено: 29.06.2024

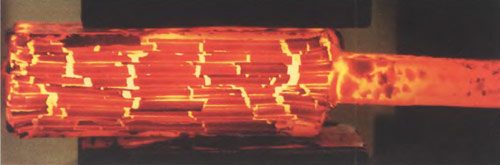

При ковке (прокатке) слитков наблюдаются следующие характерные изменения литой структуры: крупные кристаллы (дендриты) под влиянием деформации вытягиваются в направлении общего течения (удлинения) металла; вместе с кристаллами вытягиваются и неметаллические включения, расположенные по границам дендритов. По мере вытягивания эти включения принимают форму прядей и придают макроструктуре поковки (проката) характерное волокнистое строение [1].

Образование волокнистого макростроения при протяжке обычно начинается в срединной части слитка, а потом уже распространяется на его периферийные слои в зону столбчатых кристаллов. Это объясняется тем, что в срединной части литой структуры (рис. 9) дендриты повернуты на некоторый угол к оси слитка; здесь же имеется область хаотично расположенных кристаллов и их частей. Таким образом, сам характер расположения кристаллов и их частей в средине слитка способствует их первоочередному повороту и вытягиванию в направлении общей вытяжки слитка, тем более, что это направление, как правило, совпадает с осью слитка.

В зоне столбчатых дендритов слитка последние расположены перпендикулярно к направлению вытяжки и поэтому для их переориентации в процессе обжима потребуется большая степень деформации, которая в данном случае характеризуется степенью вытяжки. В свою очередь, последняя определяется уковом: K=FНАЧ/FКОН=LКОН/LНАЧ (где FНАЧ и FКОН – соответственно начальная и конечная площади поперечного сечения слитка; LНАЧ и LКОН – соответственно начальная и конечная длина слитка).

В срединной части слитка волокнистое макростроение появляется уже при уковке K=2–3, а периферийная зона слитка приобретает волокнистое макростроение по всему сечению только при укове K=10.

Волокнистость макроструктуры проката невозможно устранить ни последующей термообработкой, ни обработкой давлением. Последняя приводит лишь к тому, что с изменением формы заготовки изменяется направленность (конфигурация) волокон, но характер волокнистости структуры сохраняется и в поковке, и в детали.

В отличие от этого микроструктура деформированного металла существенно изменяется последующей термообработкой. Причем для облегчения термической обработки желательно, чтобы после обработки давлением металл поковки имел бы более мелкое зерно.

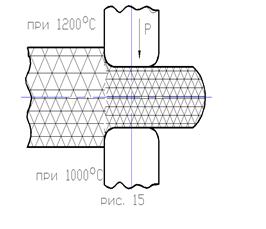

Поэтому, учитывая тот факт, что рост зерен металла зависит от температуры нагрева, заготовки для обработки давлением следует нагревать до возможно низкой температуры ковки и все участки нагретой заготовки должны интенсивно проковываться. Следует также иметь в виду и то обстоятельство, что зерна деформируемого металла растут и после обработки давлением под воздействием повышенной температуры (рис. 15). Поэтому горячую обработку поковок необходимо заканчивать по возможности ближе к нижнему пределу допустимых температур ковки.

7.2. Зависимость свойств металла от обработки давлением.

Показатели механических свойств металла, обработанного давлением, зависят от степени его укова и от направления волокон макроструктуры. И если прочностные характеристики металла (пределы прочности и текучести) вдоль и поперек волокон оказываются практически одинаковыми, то характеристики пластичности (относительные удлинение и сужение, ударная вязкость, предел выносливости) разнятся весьма существенно. Это явление носит название векториальности механических свойств или анизотропии. Анизотропия увеличивается с увеличением степени укова. Так при К=10, ударная вязкость поперек волокон оказывается в 2–3 раза меньше, чем вдоль волокон. При этом разница в показателях предела прочности составляет всего лишь 10–15%.

Принимая во внимание то обстоятельство, что степень укова оказывает заметное влияние на изменение показателей механических свойств металла, в различных случаях рекомендуются и обработка давлением с определенными значениями укова. Например, для одинаковых механических свойств металла по всем направлениям К=3,5–4,0, а для лучших механических свойств в одном направлении К=6–10.

Влияние ковки на структуру и на механические свойства металла

При ковке изменяются макроструктура и механические свойства металла. Эти изменения в основном зависят от следующих причин: 1) температурных условий ковки; 2) степени уковки; 3) от способа ковки; 4) химического состава стали.

Под влиянием ковки структура металла изменяется в двух противоположных направлениях. При ковке слитка структура принимает волокнистое (полосчатое) строение. Образование волокнистой структуры характеризуется тем, что при ковке слитка ликвационные зоны, газовые пузыри, шлаковые включения и т. п., а при низкой температуре и зерна стали (дендриты), вытягиваются в направлении течения металла. Крупнозернистое строение слитка превращается в мелкозернистое вследствие раздробления кристаллов под ударами молота или под давлением пресса.

При ковке прокатанного металла происходят другие структурные изменения металла. Зерна изменяются меньше, так как они уже частично разрушены в процессе прокатки. В отличие от прокатки ковка дает более перепутанные волокна металла. Поэтому, как правило, механические свойства прокованного металла лучше, чем механические свойства прокатанного металла.

Одновременно с изменением кристаллов ковкой при высоких температурах зерна растут, так как создаются условия для объединения мелких зерен в крупные. Явление роста зерен, т. е. объединение мелких зерен в крупные, называется собирательной рекристаллизацией. Зерна растут тем больше, чем выше температура ковки.

Собирательная рекристаллизация понижает сопротивляемость металла деформации. Следовательно, ковать металл надо при температуре, которая способствует росту зерен (рекристаллизации), а кончать ковку следует при температуре, при которой не происходит рекристаллизации металла. Это обеспечит получение поковки, состоящей из мелких зерен с повышенными механическими свойствами.

Из сказанного можно сделать вывод о том, что структура металла, а вместе с нею и механические свойства поковки зависят от измельчения зерен вследствие их деформации и рекристаллизации.

Структура металла зависит также и от степени укова (во время вытяжки). Уковом называется отношение поперечного сечения заготовки к площади поперечного сечения поковки. Чем больше уков (т. е. величина вытяжки), тем мельче зерно и более резко выражена полосчатая структура поковки. Уков слитка принимают больше, чем уков прокатанной заготовки. Величина минимального укова для углеродистых сталей на гладких частях 3,0; на фланцах и выступах 1,75; для легированных сталей на гладких частях 2,0; на фланцах и выступах 1,5. При ковке поковок из слитка уков по гладкому участку берется 3—4, а по-фланцу и выступу 1,5—1,75.

При ковке слитка разрушаются крупные кристаллы, металл уплотняется за счет возмещения пустот, имеющихся в слитке, и заваривания пузырей, тогда как кристаллическая структура металла сортовой катаной заготовки уже разрушена во время прокатки. Чем выше температура нагрева металла перед ковкой, тем больше должен быть уков.

При укове сверх нормального имеет место улучшение механических свойств вдоль вытяжки ухудшение их в поперечном направлении.

На механические свойства поковок влияют также способы их изготовления. Одну и ту же деталь можно изготовить разными способами и получить при этом поковки, обладающие различными механическими свойствами. Необходимо стремиться изготовлять поковку так, чтобы не перерезать волокна металла.

Вал, изготовленный изгибанием, будет иметь одинаковые механические свойства во всех частях (шейке и щеках), так как волокна не перерезаны и тянутся вдоль всего вала. Волокна вала, изготовленного вырубкой, перерезаны. Поэтому механические свойства этого вала будут хуже, чем вала, изготовленного при помощи изгибания.

Как изменяются структура и механические свойства металла при ковке

Ковка

При применении технологий горячей и холодной ковки металла, меняется структура металла. Изменения структуры напрямую зависит от термической обработки, химического состава и способов отливки. Свойства металла меняются в зависимости изменений структуры.

Изменение механических свойств и структуры металла при ковке

Главные свойства металлов и сплавов, можно разделить на три группы:

- Физические свойства металлов – к этой группе свойств можно отнести: цвет металла, температура плавления, теплопроводность, электропроводность, магнитные свойства, плотность металла.

- Химические свойства металлов – к данной группе можно отнести подверженность метала к воздействию факторов окружающей среды и химических процессов. Например, коррозия или окисляемость металла.

- Технологические свойства металлов – эта группа свойств определяет подверженность различной обработке: ковкость, резание, текучесть и усадка.

- Механические свойства металлов – эта группа подразумевает под собой, отношение металла к воздействию внешних сил. Например: пластичность, упругость, твёрдость, вязкость.

Ковка – это процесс изменения формы и размеров металлических заготовок, путём механического воздействия. Во время горячей ковки, металл разогревается до высоких температур. Осуществляется этот процесс в кузнечном горне.

Ковка, напрямую влияет на структуру металла. Происходит размельчение больших кристаллов, благодаря чему структура металла становится волокнистой.

Существуют определённые причины изменение свойств обрабатываемого металла:

- Температурный режим ковки

- Разновидности ковки

- Химический состав металла

Во время ковки значительно улучшается качество металла. Он становится гораздо прочнее и долговечнее.

Горячая ковка металла влияет на такие показатели, как: ударное сопротивление, сужение и удлинение, предел усталости стали. Так же при горячей ковке, исчезают такие дефекты, как трещины и пузыри в заготовке.

При холодной ковке происходит изменение таких характеристик металла, как: прочность, твёрдость, ударное сопротивление.

Для правильного ведения процесса ковки, обязательными будут сведения о режимах и времени нагрева обрабатываемых металлов. Недопустимо проводить ковку при очень высоких температурах. Это приведёт к неконтролируемому росту кристаллов и нарушению структуры металла.

В то же время нельзя заканчивать процесс ковки быстрым охлаждением. Рекомендовано на финальном этапе разогреть заготовку до 800 градусов. Благодаря этому механические свойства металла, значительно возрастут.

Чем чище металл, тем меньше нужно приложить условий, для достижения оптимальных механических показателей. На данный момент, известно более полтысячи различных сплавов и марок сталей, используемых в ковке. Однако процесс ковки, влияет на различные марки стали по-разному.

Дефекты металла при ковке

Дефекты металла при ковке, разделяются на две основные группы: дефекты, образовавшиеся во время нагрева и дефекты, возникающие в процессе самой ковки.

Так же дефекты можно разделить на исправимые и неисправимые.

В число неисправимых дефектов входят: трещины большой глубины, расслоение металла, неметаллические примеси, пережог, пустоты в центральной части кованого изделия.

К исправимым дефектам можно отнести: поверхностные царапины и трещины, небольшие вмятины, окалины, крупные кристаллы в структуре металла, высокая или низкая твёрдость обработанного металла.

Дефекты, связанные с нагревом:

Дефекты, возникающие в процессе ковки:

- Зажимы – появляются в результате нарушения приёмов ковки (протяжка, разгонка).

- Вогнутые торцы – образуются из-за, малой температуры нагрева заготовки, небольшого веса рабочей части молота или неправильной технике ковки.

- Трещины и рванины – возникают при проведении ковки на низких температурах, быстрого охлаждения заготовки, использовании некачественного металла, перегрев или пережог заготовки.

- Внутренние разрывы и расслоения – возникаю в результате нарушения процессов ковки.

- Кривизна заготовки – может возникнуть при неравномерном охлаждении или нагреве заготовки. Так же данный дефект может возникнуть при обработке длинной заготовки, под воздействием её собственного веса.

- Вмятины – вмятины образуются, если во время не удалять слой окисленного металла с поверхностных слоёв заготовки или же с поверхности бойка.

- Наклеп – упрочнение поверхностных слоёв заготовки. При дальнейшей обработке может привести к расколу заготовки.

Способы устранения дефектов

Устранение дефектов ковки можно разделить на три подгруппы.

В первую группу устранения дефектов, входят такие приёмы, как: вырубка, зачистка, вырезка. Все эти способы применяются к верхнему слою заготовки. Таким образом, исправляются зажимы, складки и трещины. Желательно устранять данные дефекты ещё на горячей заготовке. Если этого не сделать, дальнейшая обработка может привести в негодность обрабатываемую поверхность. Удаление дефектов на холодной заготовке, более трудоёмкий процесс.

Во вторую группу устранения дефектов, входят приёмы протяжки и осадки. К дефектам этой группы относятся отклонения размеров заготовки от чертежей. Отклонения от заданного размера происходят вследствие сварочных работ, быстрого охлаждения заготовки, человеческого фактора. Устранять дефекты размеров, можно как в горячем, так и холодном состоянии заготовки. Искривления заготовки можно исправлять, с помощью гибки и правки на наковальне или с помощью ручного пресса.

После приобретения нужных размеров, металл не изменяет свои качества.

Третьё группа связанна с удалением окалин. В неё входят такие способы устранения дефектов, как: травление, ручная очистка, специализированная очистка.

Для улучшения качества и механических свойств металла, заготовки подвергаются термическому отжигу.

Захолаживание металла при ковке

Захолаживание – является одним из процессов в литейном производстве. Во время заполнения формы расплавленным металлом, происходит процесс образование твёрдой корки на поверхности формы. Этот процесс и называется «захолаживание» металла.

Структура металла после ковки

Русский металлург, Дмитрий Константинович Чернов (1839-1921), описал в главе «Критический обзор статей…» о значении ковки ниже точки «В».

Сразу хочу обратить внимание, опуская перепечатывание данной главы – на достигнутый Черновым результат и полученные свойства, такие как: плотность, вязкость, чистота звука, меньшая склонность к коррозии и то, что подобным образом изготавливают хорошие клинки, мастера знающие подобное явление.

Действительно, от чего было не использовать данный метод в ножеделии? В течении года, я воспроизводил этот опыт, подводя его к современным представлениям о качестве ножей. Поскольку, чаще всего работаю с высокоуглеродистыми низколегированными сталями, то решил применить это к ним. Имея в наличии, 40 кг стали У12А, мог позволить себе работать с одинаковым составом, выискивая некоторые закономерности, что бы избежать путаницы с составом.

На самом деле, куда важнее знать не конкретный режим, а принцип обработки, а уж затем, с поправками на состав стали, пользоваться им. Сейчас, самой распространенной ошибкой среди кузнецов, я бы выделил, безразличие к изначальной структуре металла и режимам деформации. Нельзя просто взять кусок металла, и начать его ковать сразу, в изделие. Точно так же, как и нельзя собрать пакет дамаска, и начать его сваривать, с налета (хотя так и делают), особенно если речь идет о высокоуглеродистых и легированных сталях. А поскольку в природе все процессы подчиняются принципам, то это важнее.

Изначально, начиная ковать «ниже точки В», я пренебрегал исходной структурой, получая отрицательный результат. Спустя некоторое время понял – путь в никуда. Разные структуры – разные результаты.

Поэтому сейчас хочу описать общий принцип, а там, на что ума с фантазией хватит:

1 Нужно запомнить одну вещь, при ковке ниже Асм – карбиды ковкой не дробятся! Сейчас я говорю о ручной ковке, потому что всегда находятся «светлые головы» читающие много книг и любящие дискуссии на эти темы. Тем более, что уже много лет бытует миф, о измельчении структуры во время ковки. Теоретически это возможно, но не ручным молотом. Если были глыбы цементита до ковки, то останутся после (ковка на низких температурах). А значит, если ковка идет ниже Асм, то всегда важна исходная структура, т.е. отсутствие крупных карбидов, цементитной сетки, мартенсита.

2 Для формирования нужной структуры важна температура начала ковочного цикла и конца. Причем эта температура не одинакова, а диапазон уменьшается к концу ковки.

3 Всегда важна предзакалочная обработка и закалка. Отпуск. (Здесь простор для творчества!)

Я бы назвал это принципом постепенности

После того, как температура ковки переходит лишь чуть выше Ас1- это и будет считаться ковкой ниже точки «В». Этой ковкой и формируется структура, в которой будет присутствовать феррит. Если весь алгоритм выполнен правильно, никаких негативных последствий в итоге не будет. В общем, нужно начать тренироваться с небольших кусочков стали – 100-150 гр, меняя режимы.

После правильной ковки, искра у стали, на наждаке становится короткой и пушистой, как на закаленной, хотя твердость ее низкая – это свидетельствует о структуре металла.

Закалку рекомендую производить с низких температур, немного выше Ас1, как это делали в древности, с булатами. Обращаю внимание – сталь после закалки несколько «недокаливается», в сравнении с обычной сталью. Иногда надфиль цепляет ее (для примера, эталонный нож 8хфнт, закален на 62 ед НРС, тоже цепляется надфилем). Однако механика и рубящие свойства всегда высоки, чего не скажешь про обычную сталь, а большинство клинков мастера так и делают – отплющил-закалил. К тому же, обычная сталь после закалки «белеет», закаливается «на отбел». Это происходит из-за повышения объема, поскольку мартенсит имеет больший объем, чем незакаленная сталь. В нашем случае, сталь закаливается несколько иначе. «Отбел» как таковой отсутствует, просто местами отваливается окалина, поверхность закаленного слоя – серая. Мартенсита в объеме получается меньше, сталь становится прочнее и не крошится.

Однако, если работать в технологии «сталь», то результат в резе бывает выше – больше мартенсита, который выкрашиваясь создает микросеррейтор, но крошится при рубке и плохо точится, а намеренное недокаливание обычной стали ведет к потери твердости и реж св-в. В нашем же случае, сталь получается упругая и вязкая. Упругость можно проверить в тисах, кончик, ломается туго, но сначала пружинит, отпадает необходимость дополнительно его отпускать. Точится вязко и лучше перекаленной стали, по которой брусок скользит и не врезается в объем металла.

Оправдано повышать количество углерода, но не повышать твердость. У стали недостаток прочности и рубящих свойств, так что в чем-то выигрываем, в чем-то проигрываем, чудес не бывает. Я бы выбрал прочность, особенно если речь идет об охотничьих ножах. Хотя закалку я делаю зонную, тем не менее, обух должен быть упругим (сейчас почти все делают зонную закалку, но обух остается мягким, за пределом упругости он гнется и РК может лопнуть). Если в древности прочность достигалась большой толщиной обуха, то сейчас проще сделать его пружинным.

Одним словом простор для творчества велик, тем более, что это можно применять к легированным сталям.

*Не хочу заниматься пересказом текста, к тому же, читатель сам может ознакомиться с ним Д.К. Чернов, «Избранные труды по металлургии и металловедению.»

Читайте также: