Структурные и физические методы исследования металлов

Обновлено: 04.05.2024

1. КРАТКАЯ ТЕОРЕТИЧЕСКАЯ ЧАСТЬ

Механические свойства металлов и сплавов в основном предопределяются их структурным строением. По структурному строению заготовки можно судить о ее качестве, определить условия предварительной обработки (литье, обработка давлением, сварка, термическая или химико-термическая обработка). Рассмотрим основные способы определения структуры металлов и сплавов.

1.1. Макроскопический анализ. Этот способ заключается в изучении строения металла невооруженным глазом или при увеличении (через лупу) до 30 крат. При таком анализе можно исследовать большую поверхность детали (заготовки). Чаще всего макроанализ является предварительным исследованием структуры металла. Он отличается простотой и доступностью, не требует значительных средств и времени. Этим способом пользуются для выявления пористости металла, ликвации (неоднородности отдельных участков поверхности по химическому составу, структуре, неметаллическим и газовым включениям) пузырей, трещин, послойной кристаллизации, остатков усадочной раковины, рыхлоты, расслоения, обезуглероживания и науглероживания поверхности, свищей (газовых пузырей), флокенов (беспорядочно ориентированных трещин), инородных металлических и шлаковых включений, раскатанных трещин, рванин, чешуйчатости, морщин, остатков окалины, шлифовочных трещин, направления волокон при обработке давлением и т. д.

Наиболее простой и быстрый способ изучения структуры металлов - рассмотрение изломов. По излому стали, например, можно обнаружить перегрев, так как в этом случае излом будет крупнозернистым (на изломе будут отчетливо видны блестки). Таким путем можно также отличить закаленную сталь от отожженной. По излому устанавливают толщину цементированного слоя, а иногда судят и о качестве стали. Так, слоистый (шиферный) излом свидетельствует о том, что сталь загрязнена неметаллическими включениями, излом со светлыми блестками, напоминающими чешуйки нафталина, говорит о хрупкости и низкой эксплуатационной стойкости быстрорежущей стали. По излому можно узнать о вязкости стали. Кристаллический блестящий излом характерен для низкой вязкости стали, а волокнистый матовый - указывает на достаточную ее вязкость.

Для макроисследования металла используют специальные образцы - макрошлифы (рис.1.). Для этого от исследуемой заготовки отрезают пластинку (темплет) так, чтобы в нее попала большая часть исследуемого сечения детали. Плоскость отрезанной пластинки шлифуют. Часто макрошлиф получают на одной из поверхностей заготовки. Если такую поверхность протравить специальными кислотами (реактивами), можно увидеть макроструктуру металла. По макрошлифу устанавливают направление волокон в кованом прокатанном или штампованном металле, ликвацию (по сере и фосфору), зону термического влияния сварного шва и др.

Однако макроанализ не дает возможности получить количественные характеристики структуры металла.

Рис. 1. Макрошлифы: а - поверхностная закалка зубьев шестерни; б - ликвация (неоднородность химического состава) серы; в - равномерное распределение серы; г - результат гибки пруткового металла, волокна коленчатого вала после штамповки прокатанной заготовки; д - распределение волокон головки клапана после осадки прокатанной заготовки; е, ж - сварное соединение до и после травления

1.2. Микроструктурный анализ. Этот способ заключается в исследовании структуры материалов при больших увеличениях с помощью микроскопов. Размер увеличения зависит от цели исследования и структуры сплавов. В одних случаях большие увеличения нецелесообразны, в других, наоборот, являются необходимыми. Исследование структуры методом оптической микроскопии впервые было предложено горным инженером Павлом Петровичем Аносовым в 1831 г.

Микроскоп как никакой другой прибор помог раскрыть многие секреты металлов. Кристаллическая структура металла особенно отчетливо видна под микроскопом на поверхности излома. Но самые обширные и важные сведения дало исследование под микроскопом плоских, специально обработанных (до зеркального блеска), а затем протравленных металлических поверхностей (микрошлифов). В настоящее время широко применяется электронный микроскоп, который в комплексе с оптическим микроскопом позволил глубоко изучить и понять свойства и поведение металлических материалов.

Увидеть под микроскопом какую-либо структуру можно только в том случае, если металл содержит различные составляющие, различающиеся по своим оптическим свойствам (рис. 2.).

Максимальное увеличение оптического микроскопа- 1500 крат, увеличение электронного микроскопа - от 20 до 200 тыс. крат.

Оптическая металлография дала возможность раскрыть типы, расположение и процесс образования структурных составляющих в металле.

Электронная металлография стала незаменимой при выявлении дефектов кристаллической решетки, от которых в значительной мере зависят свойства металлов.

Метод электронной микроскопии чаще всего реализуют с помощью просвечивающей микроскопии, что даёт возможность контролировать структуру плёнок толщиной до 100 при увеличении до 200 000 раз.

1.3. Рентгеноструктурный анализ. Этот способ применяют для изучения строения кристаллической решетки. Начало ему было положено в 1912 г., когда Макс фон Лауэ, Вальтер Фридрих и Пауль Киппинг впервые направили узкий рентгеновский луч на кристалл сернокислой меди, за которым поставили фотографическую пластинку. Помимо центрального черного пятна от пучка, прошедшего через кристалл, на пластинке отчетливо было видно множество расположенных в строгом порядке черных точек. Эти точки давали лучи, которые при прохождении через кристалл отклонялись от центрального пучка под разными углами. Удачный эксперимент позволил установить сразу два фундаментальных факта: во-первых, рентгеновское излучение по природе представляет собой электромагнитные волны, во-вторых, кристалл - это трехмерная периодическая решетка, расстояние между узлами которой близко к длине волны рентгеновского излучения. Этим способом, но при более совершенной аппаратуре, ученые пользуются и в настоящее время.

1.4.Радиографический анализ. Этот способ начал развиваться с появлением искусственных радиоактивных изотопов. Чаще всего его применяют как авторадиографический. Для изучения распределения какого-либо химического элемента в структуре металла в него вводят радиоактивный изотоп этого элемента. Приготавливают макро- или микрошлиф, на который накладывают пластику или бумагу со специальной эмульсией, чувствительной к излучению радиоактивного изотопа. В местах скопления изотопа эмульсия засвечивается. После фотообработки изучают распределение химического элемента в структуре металла, как в макро-, так и в микромасштабах. При этом удается установить не только качественные, но и количественные характеристики.

1.5. Дефектоскопия. Дефекты материалов могут быть внешними и внутренними, макродефектами и микродефектами. Сравнительно просто устанавливают наличие в материале внешних макродефектов, а с помощью оптических методов и люминисцентного метода – наличие внешних микродефектов. Для этого проводят либо тщательный осмотр поверхности изделий, либо изготавливают и исследуют шлифы из проверяемого материала.

Обнаружить внутренние дефекты гораздо сложнее. Для обнаружения скрытых дефектов в материалах и изделиях разработаны специальные методы неразрушающего контроля. Для обнаружения внутренних макродефектов используют следующие методы неразрушающего контроля: ультразвуковой, рентгеноскопический, магнитный, люминесцентный.

Для выявления внутренних микродефектов обычно используют метод рентгеноструктурного анализа.

2. ПОРЯДОК ВЫПОЛНЕНИЯ РАБОТЫ

2.1. Повторите методы изучения структуры металлов и сплавов.

2.2. Ответить на следующие вопросы:

2.2.1. В чём заключается макроскопический анализ структуры металлов.

2.2.2. Перечислить, какие несовершенства структуры можно выявить с помощью макроструктурного анализа.

2.2.3. Перечислить типы микроскопов для микроструктурного анализа и их возможности увеличения.

2.2.4. Поясните следующие термины по изучаемой теме:

2.3. В соответствии с вариантом индивидуального задания (по номеру в учебном журнале) из таблицы 1 опишите сущность методов изучения структуры металлов, дефектоскопии

Методы исследования металлов и сплавов

Металлы и сплавы обладают разнообразными свойствами. Используя один метод исследования металлов, невозможно получить информацию обо всех свойствах. Используют несколько методов анализа [3, 6, 8].

Для определения химического состава используются методы количественного анализа:

1. Если не требуется большой точности, то используют спектральный анализ.

Спектральный анализ основан на разложении и исследовании спектра электрической дуги или искры, искусственно возбуждаемой между медным электродом и исследуемым металлом.

Зажигается дуга, луч света через призмы попадает в окуляр для анализа спектра. Цвет и концентрация линий спектра позволяют определить содержание химических элементов в металле.

Используются стационарные и переносные стилоскопы.

2. Рентгеноспектральный анализпозволяет получать более точные сведения о химическом составе. Проводится на микроанализаторах. Позволяет определить состав фаз сплава, а также характеристики диффузионной подвижности атомов.

Различают макроструктуру, микроструктуру и тонкую структуру.

Дляизучения структурыметалла используют:

1. Макроструктурный анализ (макроанализ)– изучение строения металлов и сплавов невооруженным глазом или при небольшом увеличении (до 30 раз) с помощью лупы на специальных макрошлифах (темплетах). Осуществляется после предварительной подготовки исследуемой поверхности (шлифование и травление специальными реактивами). Позволяет выявить и определить дефекты, возникшие на различных этапах производства литых, кованых, штампованных и катаных заготовок, а также причины разрушения деталей.

При этом устанавливают: вид излома (вязкий, хрупкий и другие виды излома); размер, форму и расположение зерен и дендритов литого металла; дефекты, нарушающие сплошность металла (усадочную пористость, газовые пузыри, раковины, трещины, дефекты сварки); химическую неоднородность металла, вызванную процессами кристаллизации или созданную термической и химико-термической обработкой; волокна в деформированном металле. Волокнистая структура металла позволяет судить о технологии изготовления детали (сварная, штампованная, полученная обработкой резанием).

2. Микроструктурный анализ (микроанализ) – изучение поверхности с помощью световых микроскопов (оптических). Увеличение 50 – 2000 раз. Позволяет обнаружить элементы структуры размером до 0,2 мкм.

Для этого используют образцы – микрошлифы с блестящей полированной поверхностью, так как структура рассматривается в отраженном свете. При этом можно наблюдать микротрещины и неметаллические включения.

Для выявления микроструктуры поверхность травят реактивами, зависящими от состава сплава. Различные фазы протравливаются неодинаково и окрашиваются по-разному, что позволяет выявить форму, размеры и ориентацию зерен, отдельные фазы и структурные составляющие.

Кроме световых микроскопов используют электронные микроскопы (просвечивающие, растровые) с большой разрешающей способностью. Изображение формируется с помощью потока быстро летящих электронов. Электронные лучи с длиной волны (0,04 – 0,12) 10 −8 см дают возможность различать детали объекта по их размерам, соответствующим межатомным расстояниям. При использовании просвечивающих микроскопов поток электронов проходит через изучаемый объект. Изображение является результатом неодинакового рассеяния электронов на объекте.

Различают косвенные и прямыеметоды исследования.

При косвенном методе изучают не сам объект, а его отпечаток – кварцевый или угольный слепок (реплику), отображающий рельеф микрошлифа для предупреждения вторичного излучения, искажающего картину.

При прямом методе изучают тонкие металлические фольги, толщиной до 300 нм на просвет. Фольги получают непосредственно из изучаемого металла.

В растровых микроскопах изображение создается за счет вторичной эмиссии электронов, излучаемых поверхностью, на которую падает непрерывно перемещающийся по этой поверхности поток первичных электронов. Изучается непосредственно поверхность металла. Разрешающая способность несколько ниже (25 – 30 нм), чем у просвечивающих микроскопов.

3. Для изучения атомно-кристаллического строения твердых тел (тонкое строение) используются рентгенографические методы, позволяющие устанавливать связь между химическим составом, структурой и свойствами тела, тип твердых растворов, микронапряжения, концентрацию дефектов, плотность дислокаций.

К физическим методам исследования можно отнести:

1. Термический анализ, основанный на явлении теплового эффекта. Фазовые превращения в сплавах сопровождаются тепловым эффектом, в результате на кривых охлаждения сплавов при температурах фазовых превращений наблюдаются точки перегиба или температурные остановки. Метод позволяет определить критические точки.

2. Дилатометрический метод.При нагреве металлов и сплавов происходит изменение объема и линейных размеров – тепловое расширение. Если изменения обусловлены только увеличением энергии колебаний атомов, то при охлаждении размеры восстанавливаются. При фазовых превращениях изменения размеров необратимы. Метод позволяет определить критические точки сплавов, температурные интервалы существования фаз, а также изучать процессы распада твердых растворов.

3. Магнитный анализ.Используется для исследования процессов, связанных с переходом из парамагнитного состояния в ферромагнитное (или наоборот), и при этом возможна количественная оценка этих процессов.

Методы исследований в металловедении и материаловедении

Основными методами исследования в металловедении и материаловедении являются:

1. Излом - самый простой и доступный способ оценки внутреннего строения металлов. Метод оценки изломов, несмотря на свою кажущуюся грубость оценки качества материала, применяется довольно широко в различных отраслях производства и научных исследований. Оценка излома во многих случаях может характеризовать качество материала.

Излом может быть кристаллическим или аморфным. Аморфный излом характерен для материалов, не имеющего кристаллического строения, таких как стекло, канифоль, стекловидные шлаки.

Металлические сплавы, в том числе сталь, чугун, алюминиевые, магниевые сплавы, цинк и его сплавы дают зернистый, кристаллический излом.

Каждая грань кристаллического излома является плоскостью скалывания отдельного зерна. Поэтому излом показывает нам размеры зерна металла. Изучая излом стали, можно видеть, что размер зерна может колебаться в очень широких пределах: от нескольких сантиметров в литой, медленно остывшей, стали до тысячных долей миллиметра в правильно откованной и закаленной стали. В зависимости от размера зерна, излом может быть крупнокристаллический и мелкокристаллический. Обычно мелкокристаллический излом соответствует более высокому качеству металлического сплава.

В случае если разрушение исследуемого образца проходит с предшествующей пластической деформацией, зерна в плоскости излома деформируются, и излом уже не отражает внутреннего кристаллического строения металла; в этом случае излом называется волокнистым. Часто в одном образце в зависимости от уровня его пластичности, в изломе могут быть волокнистые и кристаллические участки. Часто по соотношению площади излома, занятого и кристаллическими участками при данных условиях испытания оценивают качество металла.

Хрупкий кристаллический излом может получаться при разрушении по границам зерен или по плоскостям скольжения, пересекающим зерна. В первом случае излом называется межкристаллитным, во втором транскристаллитным. Иногда, особенно при очень мелком зерне, трудно определить природу излома. В этом случае излом изучают с помощью лупы или бинокулярного микроскопа.

В последнее время развивается отрасль металловедения по фрактографическому изучению изломов на металлографических и электронных микроскопах. При этом находят новые достоинства старого метода исследований в металловедении - исследований излома, применяя к таким исследованиям понятия фрактальных размерностей.

2. Макроструктура - является следующим методом исследования металлов. Макроструктурное исследование заключается в изучении плоскости сечения изделия или образца в продольном, поперечном или любых иных направлениях после травления, без применения увеличительных приборов или при помощи лупы. Достоинством макроструктурного исследования является то обстоятельство, что с помощью этого метода можно изучить структуру непосредственно целой отливки или слитка, поковки, штамповки и т.д. С помощью этого метода исследования можно обнаружить внутренние пороки металла: пузыри, пустоты, трещины, шлаковые включения, исследовать кристаллическое строение отливки, изучать неоднородность кристаллизации слитка и его химическую неоднородность (ликвацию).

С помощью серных отпечатков макрошлифов на фотобумаге по Бауману определяется неравномерность распределения серы по сечению слитков. Большое значение этот метод исследования имеет при исследовании кованых или штампованных заготовок для определения правильности направления волокон в металле.

3. Микроструктура - один из основных методов в металловедении - это исследование микроструктуры металла на металлографических и электронных микроскопах.

Этот метод позволяет изучать микроструктуру металлических объектов с большими увеличениями: от 50 до 2000 раз на оптическом металлографическом микроскопе и от 2 до 200 тыс. раз на электронном микроскопе. Исследование микроструктуры производится на полированных шлифах. На нетравленых шлифах изучается наличие неметаллических включений, таких как оксиды, сульфиды, мелкие шлаковые включения и другие включения, резко отличающиеся от природы основного металла.

Микроструктура металлов и сплавов изучается на травленых шлифах. Травление обычно производится слабыми кислотами, щелочами или другими растворами, в зависимости от природы металла шлифа. Действие травления заключается в том, что он по-разному растворяет различные структурные составляющие, окрашивая их в разные тона или цвета. Границы зерен, отличающиеся от основного раствора имеют травимость обычно отличающуюся от основы и выделяется на шлифе в виде темных или светлых линий.

Видимые под микроскопом полиэдры зерен представляют собой сечения зерен поверхностью шлифа. Так как это сечение является случайным и может проходить на разных расстояниях от центра каждого отдельного зерна, то различие в размерах полиэдров не соответствует действительным различиям в размерах зерен. Наиболее близкой величиной к действительному размеру зерна являются наиболее крупные зерна.

а б | Рисунок 1.1. Микроструктура однофазного сплава – твердого раствора в отожженном состоянии (а, б). Зерна могут иметь неодинаковые оттенки (б), т.к. в сечение шлифа попадают различные кристаллографические плоскости |

При травлении образца, состоящего из однородных кристаллических зерен, например чистого металла, однородного твердого раствора и др. наблюдается часто различно протравленные поверхности разных зерен (рисунок 1.1).

Это явление объясняется тем, что на поверхности шлифа выходят зерна, имеющие различные кристаллографическую ориентировку, вследствие чего степень воздействия кислоты на эти зерна оказываются разной. Одни зерна выглядят блестящими, другие сильно протравливаются, темнеют. Это потемнение связано с образованием различных фигур травления, по-разному отражающих световые лучи. В случае сплавов, отдельные структурные составляющие образуют микрорельеф на поверхности шлифа, имеющий участки с различным наклоном отдельных поверхностей (рисунок 1.2, а).

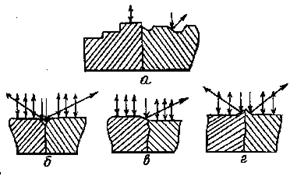

Нормально расположенные участки отражают наибольшее количество света и оказываются наиболее светлыми. Другие участки - более темные. Часто контраст в изображении зернистой структуры связан не со структурой поверхности зерен, а с рельефом у границ зерен. Существует 3 разновидности границ зерен (рисунок 1.2, б,в,г). Кроме того, различные оттенки структурных составляющих могут являться результатом образования пленок, образованных при взаимодействии травителя со структурными составляющими.

| Рисунок 1. 2. Схема образования контраста в изображении рельефных структур: а - формирование контраста; б - граница зерен; в - избирательное растравливание одной из фаз; г - граница с примесями |

С помощью металлографического исследования можно осуществлять качественное выявление структурных составляющих сплавов и количественное изучение микроструктур металлов и сплавов, во-первых, путем сравнения с известными изученными микросоставляющими структур и, во-вторых, специальными методами количественной металлографии.

1. Величина зерна определяется:

a) Методом визуальной оценки, состоящей в том, что рассматриваемая микроструктура, приближенно оценивается баллами стандартных шкал по ГОСТ 5639-68, ГОСТ 5640-68. По соответствующим таблицам, для каждого балла определяется площадь одного зерна и количество зерен на 1 мм 2 и в 1 мм 3 .

b) Методом подсчета количества зерен на единице поверхности шлифа по соответствующим формулам. Если S - площадь, на которой подсчитывается количество зерен n, а М - увеличение микроскопа, то средняя величина зерна в сечении поверхности шлифа

фактическое сечение действительного зерна определяется соотношением

2. Определение протяженности границ зерен.

a) Метод, основанный на измерении количества зерен: (Липилин)

где n - количество зерен на данной площади, К - коэффициент, зависящий от формы зерен.

b) Метод секущих. (Салтыков)

где m - количество пересечений случайных секущих с линиями границ на единице длины. В качестве секущих могут быть применены как отрезки прямых, так и окружность.

3. Определение фазового состава.

Фазовый состав сплава чаще оценивают на глаз или путем сравнения структуры со стандартными шкалами.

a) Приближенный метод количественного определения фазового состава может быть проведен методом секущей с подсчетом протяженности отрезков, занятых разными структурными составляющими. Соотношение этих отрезков соответствует объемному содержанию отдельных составляющих.

b) Точечный метод А.А. Глаголева. Этот метод осуществляется путем оценки количества точек (точек пересечения окулярной сетки микроскопа), попадающих на поверхности каждой структурной составляющей. Кроме того, методом количественной металлографии производят:

определение величины поверхности раздела фаз и зерен;

определение числа частиц в объеме;

определение ориентации зерен в поликристаллических образцах.

На основании изучения изменения микроструктуры сплавов под действием различных технологических параметров обработки исследуется механизм протекающих превращений в структуре сплавов.

4. Электронная микроскопия. Большое значение в металлографических исследованиях находит в последнее время электронный микроскоп. Несомненно, ему принадлежит большое будущее. Если разрешающая способность оптического микроскопа достигает значений 0,00015 мм = 1500 А, то разрешающая способность электронных микроскопов достигает 5-10 А, т.е. в несколько сот раз больше, чем у оптического.

На электронном микроскопе осуществляют исследование тонких пленок (реплик), снятых с поверхности шлифа или непосредственное изучение тонких металлических пленок, полученных утонением массивного образца.

В наибольшей степени нуждаются в применении электронной микроскопии исследования процессов, связанные с выделением избыточных фаз, например, распад пересыщенных твердых растворов при термическом или деформационном старении.

5. Рентгеновские методы исследования. Одним из наиболее важных методов в установлении кристаллографического строения различных металлов и сплавов является рентгеноструктурный анализ. Этот метод исследования дает возможность определения характера взаимного расположения атомов в кристаллических телах, т.е. решить задачу, не доступную ни обычному, ни электронному микроскопу.

В основе рентгеноструктурного анализа лежит взаимодействие между рентгеновскими лучами и лежащими на их пути атомами исследуемого тела, благодаря которому последние становятся как бы новыми источниками рентгеновских лучей, являясь центрами их рассеяния.

Рассеяние лучей атомами можно уподобить отражению этих лучей от атомных плоскостей кристалла по законам геометрической оптики. Рентгеновские лучи отражаются не только от плоскостей, лежащих на поверхности, но и от глубинных. Отражаясь от нескольких одинаково ориентированных плоскостей, отраженный луч усиливается. Каждая плоскость кристаллической решетки дает свой пучок отраженных волн. Получив определенное чередование отраженных пучков рентгеновских лучей под определенными углами, рассчитывают межплоскостное расстояние, кристаллографические индексы отражающих плоскостей, в конечном счете, форму и размеры кристаллической решетки.

Кроме того, с помощью рентгеноструктурного анализа решается целый ряд металловедческих задач.

В материаловедении, кроме указанных методов применяются:

дилатометрический метод исследования внутренних превращений в металлах, основанный на измерении изменений индивидуальных объемов фаз в процессе фазовых превращений,

метод термического анализа, основанный на принципе учета и измерения скрытого тепла превращения, происходящего в металле при тех или иных превращениях,

магнитный анализ, основанный на свойствах ферромагнитных материалов изменять магнитные свойства с изменением температуры и протеканием фазовых превращений.

Кроме того, в материаловедении для характеристики превращений, происходящих в металлах и сплавах, используются все доступные измерению химические, физические и механические свойства, изменяющиеся при протекании исследуемых превращений. Очень важными свойствами, определяющими кинетику многих превращений, является электропроводность, растворимость в кислотах, плотность, твердость и др.

Практически все методы исследования, включая чисто металловедческие и изменения физико-механических свойств должны применяться в комплексе, дополняя друг друга.

Лекция "Кристаллизации металлов. Методы исследования металлов"по дисциплине "Основы материаловедения"

Любое вещество может находиться в трех агрегатных состояниях: твердом, жидком, газообразном. Возможен переход из одного состояния в другое, если новое состояние в новых условиях является более устойчивым, обладает меньшим запасом энергии.

С изменением внешних условий свободная энергия изменяется по сложному закону различно для жидкого и кристаллического состояний. Характер изменения свободной энергии жидкого и твердого состояний с изменением температуры показан на рис. 3.1.

Рис.3.1. Изменение свободной энергии в зависимости от температуры

В соответствии с этой схемой выше температуры ТS вещество должно находиться в жидком состоянии, а ниже ТS – в твердом.

При температуре равной ТS жидкая и твердая фаза обладают одинаковой энергией, металл в обоих состояниях находится в равновесии, поэтому две фазы могут существовать одновременно бесконечно долго. Температура ТS – равновесная илитеоретическая температура кристаллизации.

Для начала процесса кристаллизации необходимо, чтобы процесс был термодинамически выгоден системе и сопровождался уменьшением свободной энергии системы. Это возможно при охлаждении жидкости ниже температуры ТS. Температура, при которой практически начинается кристаллизация называетсяфактической температурой кристаллизации.

Охлаждение жидкости ниже равновесной температуры кристаллизации называется переохлаждением, которое характеризуется степенью переохлаждения ():

Степень переохлаждения зависит от природы металла, от степени его загрязненности (чем чище металл, тем больше степень переохлаждения), от скорости охлаждения (чем выше скорость охлаждения, тем больше степень переохлаждени).

Рассмотрим переход металла из жидкого состояния в твердое.

При нагреве всех кристаллических тел наблюдается четкая граница перехода из твердого состояния в жидкое. Такая же граница существует при переходе из жидкого состояния в твердое.

Кристаллизация – это процесс образования участков кристаллической решетки в жидкой фазе и рост кристаллов из образовавшихся центров.

Кристаллизация протекает в условиях, когда система переходит к термодинамически более устойчивому состоянию с минимумом свободной энергии.

Процесс перехода металла из жидкого состояния в кристаллическое можно изобразить кривыми в координатах время – температура. Кривая охлаждения чистого металла представлена на рис. 3.2.

Рис.3.2. Кривая охлаждения чистого металла

– теоретическая температура кристаллизации;

. – фактическая температура кристаллизации.

Процесс кристаллизации чистого металла:

До точки 1 охлаждается металл в жидком состоянии, процесс сопровождается плавным понижением температуры. На участке 1 – 2 идет процесс кристаллизации, сопровождающийся выделением тепла, которое называется скрытой теплотой кристаллизации. Оно компенсирует рассеивание теплоты в пространство, и поэтому температура остается постоянной. После окончания кристаллизации в точке 2 температура снова начинает снижаться, металл охлаждается в твердом состоянии.

Механизм и закономерности кристаллизации металлов.

При соответствующем понижении температуры в жидком металле начинают образовываться кристаллики – центры кристаллизации или зародыши. Для начала их роста необходимо уменьшение свободной энергии металла, в противном случае зародыш растворяется.

Минимальный размер способного к росту зародыша называется критическим размером, а зародыш – устойчивым.

Переход из жидкого состояния в кристаллическое требует затраты энергии на образование поверхности раздела жидкость – кристалл. Процесс кристаллизации будет осуществляться, когда выигрыш от перехода в твердое состояние больше потери энергии на образование поверхности раздела. Зависимость энергии системы от размера зародыша твердой фазы представлена на рис. 3.3.

Зародыши с размерами равными и большими критического растут с уменьшением энергии и поэтому способны к существованию.

Рис.3.3. Зависимость энергии системы от размера зародыша твердой фазы

Механизм кристаллизации представлен на рис.3.4.

Рис.3.4. Модель процесса кристаллизации

Центры кристаллизации образуются в исходной фазе независимо друг от друга в случайных местах. Сначала кристаллы имеют правильную форму, но по мере столкновения и срастания с другими кристаллами форма нарушается. Рост продолжается в направлениях, где есть свободный доступ питающей среды. После окончания кристаллизации имеем поликристаллическое тело.

Качественная схема процесса кристаллизации может быть представлена количественно кинетической кривой (рис.3.5).

Рис. 3.5. Кинетическая кривая процесса кристаллизации

Процесс вначале ускоряется, пока столкновение кристаллов не начинает препятствовать их росту. Объем жидкой фазы, в которой образуются кристаллы уменьшается. После кристаллизации 50 % объема металла, скорость кристаллизации будет замедляться.

Таким образом, процесс кристаллизации состоит из образования центров кристаллизации и роста кристаллов из этих центров.

В свою очередь, число центров кристаллизации (ч.ц.) и скорость роста кристаллов (с.р.) зависят от степени переохлаждения (рис. 3.6).

Рис. 3.6. Зависимость числа центров кристаллизации (а) и скорости роста кристаллов (б) от степени переохлаждения

Размеры образовавшихся кристаллов зависят от соотношения числа образовавшихся центров кристаллизации и скорости роста кристаллов при температуре кристаллизации.

При равновесной температуре кристаллизации ТS число образовавшихся центров кристаллизации и скорость их роста равняются нулю, поэтому процесса кристаллизации не происходит.

Если жидкость переохладить до температуры, соответствующей т.а, то образуются крупные зерна (число образовавшихся центров небольшое, а скорость роста – большая).

При переохлаждении до температуры соответствующей т.в – мелкое зерно (образуется большое число центров кристаллизации, а скорость их роста небольшая).

Если металл очень сильно переохладить, то число центров и скорость роста кристаллов равны нулю, жидкость не кристаллизуется, образуется аморфное тело. Для металлов, обладающих малой склонностью к переохлаждению, экспериментально обнаруживаются только восходящие ветви кривых.

Условия получения мелкозернистой структуры

Стремятся к получению мелкозернистой структуры. Оптимальными условиями для этого являются: максимальное число центров кристаллизации и малая скорость роста кристаллов.

Размер зерен при кристаллизации зависит и от числа частичек нерастворимых примесей, которые играют роль готовых центров кристаллизации – оксиды, нитриды, сульфиды.

Чем больше частичек, тем мельче зерна закристаллизовавшегося металла.

Стенки изложниц имеют неровности, шероховатости, которые увеличивают скорость кристаллизации.

Мелкозернистую структуру можно получить в результате модифицирования, когда в жидкие металлы добавляются посторонние вещества – модификаторы,

По механизму воздействия различают:

1. Вещества не растворяющиеся в жидком металле – выступают в качестве дополнительных центров кристаллизации.

2. Поверхностно - активные вещества, которые растворяются в металле, и, осаждаясь на поверхности растущих кристаллов, препятствуют их росту.

Строение металлического слитка

Схема стального слитка, данная Черновым Д.К., представлена на рис.3.7.

Рис. 3.7. Схема стального слитка

Слиток состоит из трех зон:

1. мелкокристаллическая корковая зона;

2. зона столбчатых кристаллов;

3. внутренняя зона крупных равноосных кристаллов.

Кристаллизация корковой зоны идет в условиях максимального переохлаждения. Скорость кристаллизации определяется большим числом центров кристаллизации. Образуется мелкозернистая структура.

Жидкий металл под корковой зоной находится в условиях меньшего переохлаждения. Число центров ограничено и процесс кристаллизации реализуется за счет их интенсивного роста до большого размера.

Рост кристаллов во второй зоне имеет направленный характер. Они растут перпендикулярно стенкам изложницы, образуются древовидные кристаллы – дендриты (рис. 3.8). Растут дендриты с направлением, близким к направлению теплоотвода.

Рис.3.8. Схема дендрита по Чернову Д.К.

Так как теплоотвод от незакристаллизовавшегося металла в середине слитка в разные стороны выравнивается, то в центральной зоне образуются крупные дендриты со случайной ориентацией.

З оны столбчатых кристаллов в процессе кристаллизации стыкуются, это явление называетсятранскристаллизацией.

Для малопластичных металлов и для сталей это явление нежелательное, так как при последующей прокатке, ковке могут образовываться трещины в зоне стыка.

В верхней части слитка образуется усадочная раковина, которая подлежит отрезке и переплавке, так как металл более рыхлый (около 15…20 % от длины слитка)

Методы исследования металлов: структурные и физические

Металлы и сплавы обладают разнообразными свойствами. Используя один метод исследования металлов, невозможно получить информацию о всех свойствах. Используют несколько методов анализа.

Определение химического состава.

Используются методы количественного анализа.

1. Если не требуется большой точности, то используют спектральный анализ.

Зажигается дуга, луч света через призмы попадает в окуляр для анализа спектра. Цвет и концентрация линий спектра позволяют определить содержание химических элементов.

2. Более точные сведения о составе дает рентгеноспектральный анализ.

Проводится на микроанализаторах. Позволяет определить состав фаз сплава, характеристики диффузионной подвижности атомов.

Изучение структуры.

1. Макроструктурный анализ – изучение строения металлов и сплавов невооруженным глазом или при небольшом увеличении, с помощью лупы.

Осуществляется после предварительной подготовки исследуемой поверхности (шлифование и травление специальными реактивами).

Позволяет выявить и определить дефекты, возникшие на различных этапах производства литых, кованных, штампованных и катанных заготовок, а также причины разрушения деталей.

Устанавливают: вид излома (вязкий, хрупкий); величину, форму и расположение зерен и дендритов литого металла; дефекты, нарушающие сплошность металла (усадочную пористость, газовые пузыри, раковины, трещины); химическую неоднородность металла, вызванную процессами кристаллизации или созданную термической и химико-термической обработкой; волокна в деформированном металле.

2. Микроструктурный анализ – изучение поверхности при помощи световых микроскопов. Увеличение – 50…2000 раз. Позволяет обнаружить элементы структуры размером до 0,2 мкм.

Образцы – микрошлифы с блестящей полированной поверхностью, так как структура рассматривается в отраженном свете. Наблюдаются микротрещины и неметаллические включения.

Для выявления микроструктуры поверхность травят реактивами, зависящими от состава сплава. Различные фазы протравливаются неодинаково и окрашиваются по разному. Можно выявить форму, размеры и ориентировку зерен, отдельные фазы и структурные составляющие.

Кроме световых микроскопов используют электронные микроскопы с большой разрешающей способностью.

Изображение формируется при помощи потока быстро летящих электронов. Электронные лучи с длиной волны (0,04…0,12 ) ·10 -8 см дают возможность различать детали объекта, по своим размерам соответствующе межатомным расстояниям.

Просвечивающие микроскопы. Поток электронов проходит через изучаемый объект. Изображение является результатом неодинакового рассеяния электронов на объекте. Различают косвенные и прямые методы исследования.

При косвенном методе изучают не сам объект, а его отпечаток – кварцевый или угольный слепок (реплику), отображающую рельеф микрошлифа, для предупреждения вторичного излучения, искажающего картину.

При прямом методе изучают тонкие металлические фольги, толщиной до 300 нм, на просвет. Фольги получают непосредственно из изучаемого металла.

Растровые микроскопы. Изображение создается за счет вторичной эмиссии электронов, излучаемых поверхностью, на которую падает непрерывно перемещающийся по этой поверхности поток первичных электронов. Изучается непосредственно поверхность металла. Разрешающая способность несколько ниже, чем у просвечивающих микроскопов.

Физические методы исследования

1. Термический анализ основан на явлении теплового эффекта. Фазовые превращения в сплавах сопровождаются тепловым эффектом, в результате на кривых охлаждения сплавов при температурах фазовых превращений наблюдаются точки перегиба или температурные остановки. Данный метод позволяет определить критические точки.

При нагреве металлов и сплавов происходит изменение объема и линейных размеров – тепловое расширение. Если изменения обусловлены только увеличением энергииколебаний атомов, то при охлаждении размеры восстанавливаются. При фазовых превращениях изменения размеров – необратимы.

Метод позволяет определить критические точки сплавов, температурные интервалы существования фаз, а также изучать процессы распада твердых растворов.

3 .Магнитный анализ.

Используется для исследования процессов, связанных с переходом из паромагнитного состояния в ферромагнитное (или наоборот), причем возможна количественная оценка этих процессов.

Читайте также: