Сущность процесса кристаллизации металлов

Обновлено: 20.09.2024

Любое вещество может находиться в трех агрегатных состояниях: твердом, жидком, газообразном. Возможен переход из одного состояния в другое, если новое состояние в новых условиях является более устойчивым, обладает меньшим запасом энергии.

С изменением внешних условий свободная энергия изменяется по сложному закону различно для жидкого и кристаллического состояний. Характер изменения свободной энергии жидкого и твердого состояний с изменением температуры показан на рис. 3.1.

Рис.3.1. Изменение свободной энергии в зависимости от температуры

В соответствии с этой схемой выше температуры ТS вещество должно находиться в жидком состоянии, а ниже ТS – в твердом.

При температуре равной ТS жидкая и твердая фаза обладают одинаковой энергией, металл в обоих состояниях находится в равновесии, поэтому две фазы могут существовать одновременно бесконечно долго. Температура ТS – равновесная илитеоретическая температура кристаллизации.

Для начала процесса кристаллизации необходимо, чтобы процесс был термодинамически выгоден системе и сопровождался уменьшением свободной энергии системы. Это возможно при охлаждении жидкости ниже температуры ТS. Температура, при которой практически начинается кристаллизация называетсяфактической температурой кристаллизации.

Охлаждение жидкости ниже равновесной температуры кристаллизации называется переохлаждением, которое характеризуется степенью переохлаждения ():

Степень переохлаждения зависит от природы металла, от степени его загрязненности (чем чище металл, тем больше степень переохлаждения), от скорости охлаждения (чем выше скорость охлаждения, тем больше степень переохлаждени).

Рассмотрим переход металла из жидкого состояния в твердое.

При нагреве всех кристаллических тел наблюдается четкая граница перехода из твердого состояния в жидкое. Такая же граница существует при переходе из жидкого состояния в твердое.

Кристаллизация – это процесс образования участков кристаллической решетки в жидкой фазе и рост кристаллов из образовавшихся центров.

Кристаллизация протекает в условиях, когда система переходит к термодинамически более устойчивому состоянию с минимумом свободной энергии.

Процесс перехода металла из жидкого состояния в кристаллическое можно изобразить кривыми в координатах время – температура. Кривая охлаждения чистого металла представлена на рис. 3.2.

Рис.3.2. Кривая охлаждения чистого металла

– теоретическая температура кристаллизации;

. – фактическая температура кристаллизации.

Процесс кристаллизации чистого металла:

До точки 1 охлаждается металл в жидком состоянии, процесс сопровождается плавным понижением температуры. На участке 1 – 2 идет процесс кристаллизации, сопровождающийся выделением тепла, которое называется скрытой теплотой кристаллизации. Оно компенсирует рассеивание теплоты в пространство, и поэтому температура остается постоянной. После окончания кристаллизации в точке 2 температура снова начинает снижаться, металл охлаждается в твердом состоянии.

Механизм и закономерности кристаллизации металлов.

При соответствующем понижении температуры в жидком металле начинают образовываться кристаллики – центры кристаллизации или зародыши. Для начала их роста необходимо уменьшение свободной энергии металла, в противном случае зародыш растворяется.

Минимальный размер способного к росту зародыша называется критическим размером, а зародыш – устойчивым.

Переход из жидкого состояния в кристаллическое требует затраты энергии на образование поверхности раздела жидкость – кристалл. Процесс кристаллизации будет осуществляться, когда выигрыш от перехода в твердое состояние больше потери энергии на образование поверхности раздела. Зависимость энергии системы от размера зародыша твердой фазы представлена на рис. 3.3.

Зародыши с размерами равными и большими критического растут с уменьшением энергии и поэтому способны к существованию.

Рис.3.3. Зависимость энергии системы от размера зародыша твердой фазы

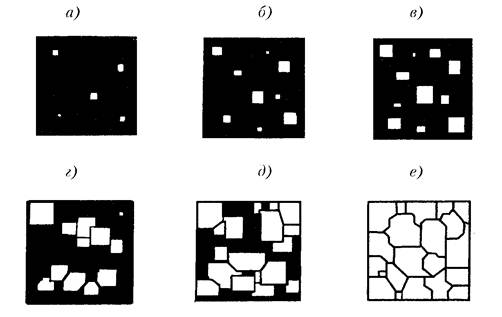

Механизм кристаллизации представлен на рис.3.4.

Рис.3.4. Модель процесса кристаллизации

Центры кристаллизации образуются в исходной фазе независимо друг от друга в случайных местах. Сначала кристаллы имеют правильную форму, но по мере столкновения и срастания с другими кристаллами форма нарушается. Рост продолжается в направлениях, где есть свободный доступ питающей среды. После окончания кристаллизации имеем поликристаллическое тело.

Качественная схема процесса кристаллизации может быть представлена количественно кинетической кривой (рис.3.5).

Рис. 3.5. Кинетическая кривая процесса кристаллизации

Процесс вначале ускоряется, пока столкновение кристаллов не начинает препятствовать их росту. Объем жидкой фазы, в которой образуются кристаллы уменьшается. После кристаллизации 50 % объема металла, скорость кристаллизации будет замедляться.

Таким образом, процесс кристаллизации состоит из образования центров кристаллизации и роста кристаллов из этих центров.

В свою очередь, число центров кристаллизации (ч.ц.) и скорость роста кристаллов (с.р.) зависят от степени переохлаждения (рис. 3.6).

Рис. 3.6. Зависимость числа центров кристаллизации (а) и скорости роста кристаллов (б) от степени переохлаждения

Размеры образовавшихся кристаллов зависят от соотношения числа образовавшихся центров кристаллизации и скорости роста кристаллов при температуре кристаллизации.

При равновесной температуре кристаллизации ТS число образовавшихся центров кристаллизации и скорость их роста равняются нулю, поэтому процесса кристаллизации не происходит.

Если жидкость переохладить до температуры, соответствующей т.а, то образуются крупные зерна (число образовавшихся центров небольшое, а скорость роста – большая).

При переохлаждении до температуры соответствующей т.в – мелкое зерно (образуется большое число центров кристаллизации, а скорость их роста небольшая).

Если металл очень сильно переохладить, то число центров и скорость роста кристаллов равны нулю, жидкость не кристаллизуется, образуется аморфное тело. Для металлов, обладающих малой склонностью к переохлаждению, экспериментально обнаруживаются только восходящие ветви кривых.

Условия получения мелкозернистой структуры

Стремятся к получению мелкозернистой структуры. Оптимальными условиями для этого являются: максимальное число центров кристаллизации и малая скорость роста кристаллов.

Размер зерен при кристаллизации зависит и от числа частичек нерастворимых примесей, которые играют роль готовых центров кристаллизации – оксиды, нитриды, сульфиды.

Чем больше частичек, тем мельче зерна закристаллизовавшегося металла.

Стенки изложниц имеют неровности, шероховатости, которые увеличивают скорость кристаллизации.

Мелкозернистую структуру можно получить в результате модифицирования, когда в жидкие металлы добавляются посторонние вещества – модификаторы,

По механизму воздействия различают:

1. Вещества не растворяющиеся в жидком металле – выступают в качестве дополнительных центров кристаллизации.

2. Поверхностно - активные вещества, которые растворяются в металле, и, осаждаясь на поверхности растущих кристаллов, препятствуют их росту.

Строение металлического слитка

Схема стального слитка, данная Черновым Д.К., представлена на рис.3.7.

Рис. 3.7. Схема стального слитка

Слиток состоит из трех зон:

1. мелкокристаллическая корковая зона;

2. зона столбчатых кристаллов;

3. внутренняя зона крупных равноосных кристаллов.

Кристаллизация корковой зоны идет в условиях максимального переохлаждения. Скорость кристаллизации определяется большим числом центров кристаллизации. Образуется мелкозернистая структура.

Жидкий металл под корковой зоной находится в условиях меньшего переохлаждения. Число центров ограничено и процесс кристаллизации реализуется за счет их интенсивного роста до большого размера.

Рост кристаллов во второй зоне имеет направленный характер. Они растут перпендикулярно стенкам изложницы, образуются древовидные кристаллы – дендриты (рис. 3.8). Растут дендриты с направлением, близким к направлению теплоотвода.

Рис.3.8. Схема дендрита по Чернову Д.К.

Так как теплоотвод от незакристаллизовавшегося металла в середине слитка в разные стороны выравнивается, то в центральной зоне образуются крупные дендриты со случайной ориентацией.

З оны столбчатых кристаллов в процессе кристаллизации стыкуются, это явление называетсятранскристаллизацией.

Для малопластичных металлов и для сталей это явление нежелательное, так как при последующей прокатке, ковке могут образовываться трещины в зоне стыка.

В верхней части слитка образуется усадочная раковина, которая подлежит отрезке и переплавке, так как металл более рыхлый (около 15…20 % от длины слитка)

Методы исследования металлов: структурные и физические

Металлы и сплавы обладают разнообразными свойствами. Используя один метод исследования металлов, невозможно получить информацию о всех свойствах. Используют несколько методов анализа.

Определение химического состава.

Используются методы количественного анализа.

1. Если не требуется большой точности, то используют спектральный анализ.

Спектральный анализ основан на разложении и исследовании спектра электрической дуги или искры, искусственно возбуждаемой между медным электродом и исследуемым металлом.

Зажигается дуга, луч света через призмы попадает в окуляр для анализа спектра. Цвет и концентрация линий спектра позволяют определить содержание химических элементов.

Используются стационарные и переносные стилоскопы.

2. Более точные сведения о составе дает рентгеноспектральный анализ.

Проводится на микроанализаторах. Позволяет определить состав фаз сплава, характеристики диффузионной подвижности атомов.

Изучение структуры.

Различают макроструктуру, микроструктуру и тонкую структуру.

1. Макроструктурный анализ – изучение строения металлов и сплавов невооруженным глазом или при небольшом увеличении, с помощью лупы.

Осуществляется после предварительной подготовки исследуемой поверхности (шлифование и травление специальными реактивами).

Позволяет выявить и определить дефекты, возникшие на различных этапах производства литых, кованных, штампованных и катанных заготовок, а также причины разрушения деталей.

Устанавливают: вид излома (вязкий, хрупкий); величину, форму и расположение зерен и дендритов литого металла; дефекты, нарушающие сплошность металла (усадочную пористость, газовые пузыри, раковины, трещины); химическую неоднородность металла, вызванную процессами кристаллизации или созданную термической и химико-термической обработкой; волокна в деформированном металле.

2. Микроструктурный анализ – изучение поверхности при помощи световых микроскопов. Увеличение – 50…2000 раз. Позволяет обнаружить элементы структуры размером до 0,2 мкм.

Образцы – микрошлифы с блестящей полированной поверхностью, так как структура рассматривается в отраженном свете. Наблюдаются микротрещины и неметаллические включения.

Для выявления микроструктуры поверхность травят реактивами, зависящими от состава сплава. Различные фазы протравливаются неодинаково и окрашиваются по разному. Можно выявить форму, размеры и ориентировку зерен, отдельные фазы и структурные составляющие.

Кроме световых микроскопов используют электронные микроскопы с большой разрешающей способностью.

Изображение формируется при помощи потока быстро летящих электронов. Электронные лучи с длиной волны (0,04…0,12 ) ·10 -8 см дают возможность различать детали объекта, по своим размерам соответствующе межатомным расстояниям.

Просвечивающие микроскопы. Поток электронов проходит через изучаемый объект. Изображение является результатом неодинакового рассеяния электронов на объекте. Различают косвенные и прямые методы исследования.

При косвенном методе изучают не сам объект, а его отпечаток – кварцевый или угольный слепок (реплику), отображающую рельеф микрошлифа, для предупреждения вторичного излучения, искажающего картину.

При прямом методе изучают тонкие металлические фольги, толщиной до 300 нм, на просвет. Фольги получают непосредственно из изучаемого металла.

Растровые микроскопы. Изображение создается за счет вторичной эмиссии электронов, излучаемых поверхностью, на которую падает непрерывно перемещающийся по этой поверхности поток первичных электронов. Изучается непосредственно поверхность металла. Разрешающая способность несколько ниже, чем у просвечивающих микроскопов.

3. Для изучения атомно-кристаллического строения твердых тел (тонкое строение) используются рентгенографические методы, позволяющие устанавливать связь между химическим составом, структурой и свойствами тела, тип твердых растворов, микронапряжения, концентрацию дефектов, плотность дислокаций.

Физические методы исследования

1. Термический анализ основан на явлении теплового эффекта. Фазовые превращения в сплавах сопровождаются тепловым эффектом, в результате на кривых охлаждения сплавов при температурах фазовых превращений наблюдаются точки перегиба или температурные остановки. Данный метод позволяет определить критические точки.

При нагреве металлов и сплавов происходит изменение объема и линейных размеров – тепловое расширение. Если изменения обусловлены только увеличением энергииколебаний атомов, то при охлаждении размеры восстанавливаются. При фазовых превращениях изменения размеров – необратимы.

Метод позволяет определить критические точки сплавов, температурные интервалы существования фаз, а также изучать процессы распада твердых растворов.

3 .Магнитный анализ.

Используется для исследования процессов, связанных с переходом из паромагнитного состояния в ферромагнитное (или наоборот), причем возможна количественная оценка этих процессов.

Сущность процесса кристаллизации

Сущность процесса кристаллизации стали заключается в переходе ее из жидкого состояния в твердое.

При понижении температуры увеличивается вероятность существования образований (кристаллов или роев) с упорядоченным строением, а их структура приближается к структуре твердого кристалла. При определенной температуре, называемой температурой кристаллизации, термодинамически одинаково вероятно наличие в системе как жидкой, так и твердой фаз. При этой температуре свободная энергия чистого металла в жидком и твердом состояниях одинакова.

Из схемы (рисунок 14) следует, что выше температуры кристаллизации Т2 > Те устойчивым является жидкое состояние Gж < Gтв и наоборот.

Таким образом, при температуре Те возможно возникновение кристаллика, который при определенных условиях может расти.

Сталь в изложницах кристаллизуется или затвердевает в виде кристаллов древовидной формы — дендритов. Процесс кристаллизации складывается из двух стадий — зарождения кристаллов и последующего их роста. Различают гомогенное и гетерогенное зарождение кристаллов.

Под гомогенным подразумевают образование зародышей кристалла в объеме жидкой фазы, под гетерогенным — на имеющейся межфазной поверхности (на поверхности находящихся в расплаве твердых частиц — например, неметаллических включений, стенок изложниц и кристаллизаторов).

Гомогенное зарождение - происходит следующим образом: в жидком металле вблизи точки кристаллизации вследствие флуктуации энергии, состава и плотности непрерывно образуются группировки атомов с упорядоченной структурой — комплексы или зародыши твердой фазы. Одновременно и непрерывно происходит разрушение большей части их них. С тем, чтобы зародыш стал термодинамически устойчивым, т. е. способным к дальнейшему росту необходимы определенные условия.

Условия гомогенного зарождения.

Из термодинамики известно, что переход жидкости в твердое состояние и наоборот возможны, если свободная энергия системы при этом уменьшается.

Затвердевание или расплавление в процессе изменения температуры объясняются тем, что при температурах, превышающих точку кристаллизации, меньшей удельной свободной энергией обладает жидкая фаза, а при более низких температурах — твердая.

В процессе образования зародыша свободная энергия системы с одной стороны возрастает в результате затраты энергии на образование поверхности раздела «расплав — зародыш»

и с другой стороны уменьшается в результате перехода части жидкости в твердую фазу, у которой уровень свободной энергии ниже

где σ – межфазное натяжение на границе раздела фаз (удельная поверхностная энергия).

При температуре кристаллизации свободная энергия жидкой и твердой фаз равны и образование зародыша невозможно, так как нет источника для компенсации затрат энергии на образование поверхности раздела фаз. Поэтому для образования зародыша необходимо некоторое переохлаждение расплава.

При данной величине переохлаждения термодинамически устойчивыми, т. е. способными к дальнейшему росту, оказываются те зародыши, размер которых превысит так называемый «критический». Критический размер это такой, начиная с которого дальнейший рост сопровождается снижением суммарной свободной энергии образования зародыша (рисунок 15).

Величину критического радиуса зародыша определяют из соотношения:

где σ – межфазное натяжение на границе раздела жидкой и твердой фаз;

Ткр — температура начала кристаллизации;

ΔТ — величина переохлаждения;

QKp — скрытая теплота кристаллизации.

Таким образом, на процесс кристаллизации решающее влияние оказывают степень переохлаждения и удельная поверхностная энергия на границе кристалл—жидкость. При увеличении степени переохлаждения критический радиус зародыша уменьшается, т. е. термодинамически устойчивыми становятся более мелкие зародыши. Аналогичное влияние оказывает уменьшение величины поверхностной энергии σ.

Приближенные расчеты показывают, что гомогенное зарождение кристалла ряда металлов возможно при переохлаждении, равном 0,2•Ткр, т. е. около 350 °С для железа. Уменьшение переохлаждения до 200 °С снижает вероятность образования равновесного зародыша при гомогенной кристаллизации почти в 10 5 раз. Однако величина переохлаждения в стальном слитке обычно не превышает 10 °С. Следовательно, кристаллизация по гомогенному механизму на практике не реализуется.

В реальных условиях механизм затвердевания имеет гетерогенный характер, когда образование и рост зародыша происходят на уже имеющейся поверхности раздела – центрах кристаллизации. Процесс зарождения и роста кристаллов в этом случае существенно облегчается - в реальных условиях сталь начинает кристаллизоваться при переохлаждении в несколько градусов.

В формировании структуры слитка не меньшую роль играет последующий рост кристаллов, который обусловливается прежде всего интенсивностью и направленностью отвода тепла.

Рост кристаллов. Зарождающийся кристалл имеет правильную форму, определяемую типом кристаллической решетки твердого металла. Однако вскоре после зарождения правильный рост возникшего кристалла прекращается и начинается преимущественный рост его вершин, т, е. ветвей дендрита. Объясняется это следующим: количество тепла и примесей сплава, выделяющихся при кристаллизации, будет минимальным у вершин и максимальным у центра граней кристалла, что препятствует дальнейшей кристаллизации у граней. От вершин кристалла вырастают оси первого порядка (стволы дендрита), на них перпендикулярно направленные оси второго порядка (ветви), на которых аналогичным образом развиваются оси третьего порядка и т. д. Появление все новых осей и их постепенное утолщение приводят к формированию сплошного кристалла (дендрита).

При отсутствии направленного теплоотвода оси во всех направлениях развиваются примерно одинаково и кристалл получается равноосным. При направленном теплоотводе кристаллы имеют вытянутую форму.

Вид структуры слитка определяется условиями охлаждения. Качественная связь между скоростью образования зародышей V0.3, линейной скоростью кристаллизации Vл. к и величиной переохлаждения представлена на рисунке 16.

Скорость роста кристаллов определяется в первую очередь интенсивностью теплоотвода; чем больше скорость теплоотвода и чем больше переохлаждение жидкого металла, тем больше будет скорость роста. Рост кристаллов протекает одинаково как в случае гомогенного, так и в случае гетерогенного их зарождения.

Интервал кристаллизации. Сталь как многокомпонентный раствор кристаллизуется в определенном интервале температур путем так называемой «избирательной кристаллизации». При температуре, соответствующей началу интервала кристаллизации образуются и начинают расти оси кристаллов, обедненные углеродом и другими составляющими стали, а в остающемся жидком металле их содержание возрастает. Поэтому понижается температура затвердевания жидкой фазы и последующие оси кристалла формируются при все более низкой температуре, а содержанке примесей в них возрастает.

Величина интервала кристаллизации определяется составом стали и условиями затвердевания слитка. Она возрастает при увеличении содержания в стали углерода и легирующих элементов. При увеличении интервала кристаллизации возрастает степень химической неоднородности слитка.

Скорость затвердевания слитка. При затвердевании стали в изложнице тепло отводится через ее стенки, поэтому зарождение и рост кристаллов начинаются у стенок изложницы, а толщина затвердевшего слоя непрерывно возрастает в направлении к центру слитка.

Кристаллизация металлов

Если взять большой кристалл ( существуют методы выращивания крупных кристаллов), вырезать из него несколько одинаковых по размеру, но различно ориентированных образцов и испытать их свойства, можно иногда наблюдать значительную разницу в свойствах отдельных образцов. Например, при испытании различных образцов из кристалла меди относительное удлинение изменяется от 10 до 55 %, а предел прочности -от 140 до 350 МПа. Это свойство кристаллов называютанизотропностью.

Анизотропность кристаллов определяется характером расположения атомов в кристаллической решетке.

Аморфные тела изотропны, т. е. все их свойства одинаковы во всех направлениях; излом аморфного тела всегда имеет неправильную, искривленную, так называемую раковистую форму.

Металлы, затвердевшие в обычных условиях, состоят из множества кристаллов, кристаллическая решетка которых по-разному ориентирована, поэтому свойства литого металла приблизительно одинаковы по всем направлениям; это называют квазиизотропностью.

Аллотропия металлов. Аллотропия металлов (или полиморфизм)-свойство перестраивать решетку при определенных температурах в процессе нагрева и охлаждения - присуща многим металлам (железу, марганцу, никелю, олову, титану, ванадию и др.). Каждое аллотропическое превращение происходит при определенной температуре (например, одно из превращений железа происходит при температуре 911 о С, ниже которой! атомы составляют решетку центрированного куба, а выше — решетку гранецентрированного куба).

Структура, имеющая ту или иную решетку, называется аллотропической формой или модификацией. Различные модификации обозначают греческими буквами α, β, γ и т. д., причем буквой α обозначают модификацию, существующую при температурах ниже первого аллотропического превращения. Аллотропические превращения сопровождаются отдачей (уменьшением) или поглощением (увеличением) энергии.

Кристаллизацией называется образование кристаллов в металлах и сплавах при переходе из жидкого состояния в твердое (первичная кристаллизация), а также перекристаллизация в твердом состоянии (вторичная кристаллизация) при их охлаждении. К вторичной кристаллизации относятся перекристаллизация из одной модификации в другую (полиморфные превращения), распад твердых растворов, распад или образование химических соединений.

Пространственные кристаллические решетки образуются в металле при переходе его из жидкого состояния в твердое. Этот процесс называется кристаллизацией. Превращения, связанные с кристаллизацией, в значительной степени определяют свойства металлов. Впервые процессы кристаллизации были изучены в 1878 г. Д. К. Черновым. Сущность кристаллизации состоит в следующем: в жидком металле атомы непрерывно движутся, по мере понижения температуры движение замедляется, атомы сближаются и группируются в кристаллы, которые называют центрами кристаллизации. Далее к этим центрам присоединяются вновь образующиеся кристаллы. Одновременно появляются новые центры. Таким образом, кристаллизация состоит из двух стадий: образования центров кристаллизации и роста кристаллов вокруг этих центров.

На рис. 3 показан механизм кристаллизации. Первоначально рост кристаллов не встречает препятствий (рис. 3, а - в) и они сохраняют правильность строения решетки. При дальнейшем росте кристаллы сталкиваются (рис. 3, г - е ) и образовавшиеся группы кристаллы имеют уже неправильную форму, но сохраняют правильность решетки внутри каждого кристалла. Такие кристаллы называют зернамиили кристаллитами На рис. 3, е приведены границы зерен различных размеров.

Процесс кристаллизации металла представляют в виде кривых в координатах температура - время, которые автоматически вычерчиваются самописцем, связанным с термоэлектрическим пирометром. Пирометр представляет собой милливольтметр 2 (рис. 4), подключенный к термопаре. Термопару 3 (две разнородные проволоки, спаянные концами) погружают в расплавленный металл 4. Возникающий при этом термоток пропорционален температуре металла, стрелка милливольтметра отклоняется, указывая эту температуру по шкале 1.Температура, соответствующая какому-либо превращению в металле, называется критической точкой.

Закономерности кристаллизации металлов

Любое вещество может находиться в трех агрегатных состояниях: твердом, жидком, газообразном.

Изменение свободной энергии в зависимости от температуры

Кристаллизация – это процесс образования участков кристаллической решетки в жидкой фазе и рост кристаллов из образовавшихся центров. Кристаллизация протекает в условиях, когда система переходит к термодинамически более устойчивому состоянию с минимумом свободной энергии. При соответствующем понижении температуры в жидком металле начинают образовываться кристаллики – центры кристаллизации или зародыши. Для начала их роста необходимо уменьшение свободной энергии металла, в противном случае зародыш растворяется. Минимальный размер способного к росту зародыша называется критическим размером, а зародыш – устойчивым. Переход из жидкого состояния в кристаллическое требует затраты энергии на образование поверхности раздела жидкость – кристалл. Процесс кристаллизации будет осуществляться, когда выигрыш от перехода в твердое состояние больше потери энергии на образование поверхности раздела. Зародыши с размерами равными и большими критического растут с уменьшением энергии и поэтому способны к существованию.

Свободная энергия – составляющая полной энергии, которая обратимо меняется с изменением температуры.

Зависимость энергии системы от размера зародыша твердой фазы

Рост продолжается в направлениях, где есть свободный доступ питающей среды. После окончания кристаллизации имеем поликристаллическое тело.

Размер зерен при кристаллизации зависит от числа частичек нерастворимых примесей, которые играют роль готовых центров кристаллизации- оксиды, нитриды, сульфиды. Чем больше частичек, тем мельче зерна закристаллизовавшегося вещества.

Мелкозернистую структуру можно получить в результате модифицирования, добавлением в жидкие металлы посторонних веществ-модификаторов. По механизму воздействия модификаторов различают:

А)вещества, не растворяющихся в жидком металле-выступают в качестве дополнительных центров кристализации;

Б)поверхностно-активные вещества, которые растворяются в металле, и, осаждаюсь на поверхности растущих кристаллов, препятствуют их росту

7. Строение металлического сплава зависит от того, в какие взаимодействия вступают компоненты, составляющие сплав. Почти все металлы в жидком состоянии растворяются друг в друге в любых соотношениях.

В зависимости от характера взаимодействия компонентов различают сплавы:

1. механические смеси;

2. химические соединения;

3. твердые растворы.

Сплавы механические смеси образуются, когда компоненты не способны к взаимному растворению в твердом состоянии и не вступают в химическую реакцию с образованием соединения.

Сплавы химические соединения образуются между элементами, значительно различающимися по строению и свойствам, если сила взаимодействия между разнородными атомами больше, чем между однородными.

Кристаллическая решетка химического соединения

Сплавы твердые растворы – это твердые фазы, в которых соотношения между компонентов могут изменяться. Являются кристаллическими веществами. Характерной особенностью твердых растворов является: наличие в их кристаллической решетке разнородных атомов, при сохранении типа решетки растворителя. Твердый раствор состоит из однородных зерен

Схема микроструктуры твердого раствора

По характеру распределения атомов растворенного вещества в кристаллической решетке растворителя различают твердые растворы:

Рис.4.4. Кристаллическая решетка твердых растворов замещения (а), внедрения (б)

Внедрение – размещение атомов раствор вещ-ва в своб промежутках растворителя.

Строение – зона столб кристаллов, зона равноосн крист.

Система – группа тел, выбираемых для изучения или исследования.

Компонент – вещ-ва, необходимые и достаточные для образования системы.

Фаза – однородная часть системы, отделенная от неё другой частью системы, пов-тью раздела, при переходе ч-з которую хим состав или структура изменяются скачком.

8.Диаграмма состояния и её построение Правило фаз

Фаза – однородная часть системы, отделенная от других частей системы поверхностного раздела, при переходе через которую структура и свойства резко меняются. Если вариантность C = 1 (моновариантная система), то возможно изменение одного из факторов в некоторых пределах, без изменения числа фаз. Если вариантность C = 0 (нонвариантная система), то внешние факторы изменять нельзя без изменения числа фаз в системе. Существует математическая связь между числом компонентов (К), числом фаз (Ф) и вариантностью системы ( С ). Это правило фаз или закон Гиббса

Если принять, что все превращения происходят при постоянном давлении, то число переменных уменьшитсяДиаграмма состояния представляет собой графическое изображение состояния любого сплава изучаемой системы в зависимости от концентрации и температуры

.Диаграммы состояния показывают устойчивые состояния, т.е. состояния, которые при данных условиях обладают минимумом свободной энергии, и поэтому ее также называют диаграммой равновесия, так как она показывает, какие при данных условиях существуют равновесные фазы.

Температуры, соответствующие фазовым превращениям, называют критическими точками. Некоторые критические точки имеют названия, например, точки отвечающие началу кристаллизации называют точками ликвидус, а концу кристаллизации – точками солидус. По диаграмме состояния можно определить температуры фазовых превращений, изменение фазового состава, приблизительно, свойства сплава, виды обработки, которые можно применять для сплава.

Читайте также: