Сварка холодным переносом металла

Обновлено: 07.07.2024

CMT расшифровывается как Cold Metal Transfer (технология холодного переноса металла). Метод объединяет в себе лучшие наработки компании Fronius по сварке плавящимся электродом. С одной стороны, он "мягче", чем MIG сварка, а с другой – производительнее.

Как работает СМТ-метод

Процесс сварки происходит в несколько этапов. Вначале зажигается электрическая дуга, которая нагревает свариваемые поверхности и расплавляет электрод. На втором этапе, как только образовалась капля расплава, дуга выключается, а перенос капли на свариваемые поверхности осуществляется за счет движения сварочной проволоки вперед. И, наконец, как только капля коснулась свариваемых поверхностей, проволока отводится назад, чтобы "стряхнуть" каплю на поверхность и образовать зазор для зажигания дуги. Эти три шага повторяются с частотой до 130 Гц.

Можно рассматривать технологию CMT как сварку прихватками с очень большой частотой включения/выключения дуги и малым расстоянием между точками сварки, которые сливаются в непрерывный шов.

Преимущества технологии СМТ

1. Очень стабильная дуга и, как следствие, полное отсутствие брызг. Поэтому нет необходимости в очистке свариваемых поверхностей и оснастки после сварки, а также нет потребности в механизме очистки горелки и нанесении антипригарной жидкости.

2. Низкое тепловое воздействие ведет к минимальной термической деформации заготовки.

3. Высокая скорость сварки – до 30% роста производительности при сварке стали и до 10-кратного роста производительности при сварке алюминия.

4. Быстрый перенос металла дает возможность заварки больших зазоров на стыковых швах.

Области применения

Везде, где применяется MIG-сварка, можно использовать и СМТ-метод. Помимо этого есть несколько "экзотических" способов применения CMT:

1. Сварка тонколистового металла (к примеру, прежде алюминий толщиной 0,3 мм можно было сварить лишь TIG сваркой с очень низкой производительностью либо с помощью лазерной сварки при точном подгоне свариваемых кромок). Сварка же методом СМТ делает этот процесс более простым и стабильным.

2. Наплавка с высоким качеством. При обычной MIG сварке в наплавленный слой попадает до 50% основного материала, а при CMT – всего 3%.

3. Сварка соединений сталь-алюминий – также одно из направлений СМТ-сварки. Применение данных металлов довольно широко распространено, в большом количестве они используются в машиностроении. Поэтому качественный сварной шов – первое требование на предприятиях, работающих со сталью и алюминием.

Другими разновидностями применения сварки по СМТ являются технологии CMT PRIN и СМТ PIN, с помощью которых создаются нескользящие поверхности, надписи шрифтом Брайля, направляющие для сборки, проставки и элементы креплений.

Внедрение метода СМТ

Отметим, что себестоимость CMT-источников выше обычных, однако это компенсируется экономией на антипригарных составах, снижением трудозатрат на удаление брызг с изделия и сварочной оснастки, повышением производительности.

Если заказчику требуется качество при высокой производительности, CMT – лучший вариант. Для серийной сварки, например металлической мебели и дверей, CMT подходит идеально.

Технологию СМТ успешно внедряют сегодня многие компании. Специалисты "ФАМ-Роботикс" готовы оказать квалифицированную помощь в решении задач любой сложности. За нашими плечами многолетний опыт и целый ряд удачно завершенных проектов в области роботизированной сварки.

13.02.2020 Он мал, подвижен, точен и в скором времени будет приводить в восторг любителей фастфуда по всему миру: Робот KR 3 AGILUS компании KUKA впечатлил бразильскую фирму Bionicook и теперь подает гостям закуски, напитки и десерты в первом в мире полностью автоматизированном фастфуд-автомате.

03.02.2020 С новым ABB Ability™ Smart Sensor пользователь имеет возможность дистанционно контролировать состояние оборудования цифрового электропривода, расположенного во взрывоопасных зонах и получать упрощенный доступ к улучшенной аналитике данных и ее расширенную функциональность.

16.12.2019 С выпуском шестой волны наших устройств автоматизации производства мы представили 237 новых моделей в 6 категориях:

18.10.2019 О возможностях современных коллаборативных роботов, системах визуализации их программирования и преимуществах нового поколения промышленных роботов нам рассказал Александр Новоселов, руководитель отдела робототехники компании АББ.

02.10.2019 Золотую медаль за инновационную трансмиссию eAutoPowr и интеллектуальную систему e8WD получила компания John Deere от Сельскохозяйственного общества Германии (DLG). Еще за 39 продуктов и решений были отмечены серебряными наградами.

01.10.2019 Компания продемонстрировала на выставке «Металлообработка – 2019» расширенную линейку стоек ЧПУ для токарных и фрезерных станков, а также новейшую систему машинного зрения ДМВ-2000 с высокими показателями быстродействия.

30.09.2019 Инновационные компоненты систем машинного зрения, датчики, оборудование для идентификации и решения на их базе представит в конце ноября на выставке SPS в Нюрнберге компания Datalogic. Новая техника поможет интегрировать цифровые решения для автоматизации в инфраструктуру Industry 4.0.

16.09.2019 Опыт петербургской компании «Норма ИС» свидетельствует о возможности создания в России производств по выпуску промышленных роботов.

30.08.2019 Модули связи, поддерживающие основные европейские сетевые протоколы выпустила корпорация Mitsubishi Electric. Они могут использоваться для подачи электропитания на ряд устройств ввода/вывода.

29.08.2019 Министр промышленности и торговли Российской Федерации Денис Мантуров направил приветствие в адрес участников, гостей и организаторов международной политехнической выставки «Технофорум-2019».

Настоящий ресурс может содержать материалы 12+

© 2015–2020. Все права защищены.

На Сайте могут содержаться ссылки на другие сайты. Сайт не несет ответственности за содержание, качество и политику безопасности этих сайтов.

Холодный перенос металла. Сварочная система для наиболее ответственных областей применения

Внедрением технологии CMT (холодного переноса металла) компания Fronius объявила о начале новой эры в автоматизированных и роботизированных технологиях GMAW (сварка плавящимся электродом в среде защитных газов). С той поры эта передовая технология, предусматривающая использование принципиально нового реверсивного устройства подачи проволоки, год за годом расширяет сферу своего применения в самых различных отраслях промышленности. В настоящий момент без применения CMT многие задачи, решаемые с помощью сварки и пайки, экономически нецелесообразны.

Рис. 1: Основой технологии CMT является оборудование серии TransPuls Synergic. Широкие возможности данной технологии по автоматическому регулированию базируются на чётком взаимодействии между реверсивным устройством подачи проволоки и устройством точного управления фазами электрической дуги.

Технология CMT был разработана с целью решения всех неразрешенных проблем, присущих сварке GMAW. Несмотря на то, что все представленные на рынке традиционные системы были передовыми и совершенными, инженеры и разработчики компании Fronius увидели возможности для усовершенствований в методиках применения. Основной задачей считалось обеспечение повышенной способности по перекрытию зазора, уменьшение тепловых деформаций и, главное, снижение брызгообразования при сварке до минимума. Быстро выяснилось, что значительных улучшений можно добиться только при полном отказе от стереотипов. Перед началом любых конструкторских работ проектная группа выполняла тщательный анализ каплеобразования, передачи энергии и образования брызг металла. Такой подход в результате привел к разработке инновационной технологии, которая стала сенсацией при её презентации на выставке Euroblech 2004 и при выходе на рынок в 2005 г., холодный перенос металла или CMT.

«Другой» — значит «лучший»

К существенным различиям между технологией CMT и традиционными технологиями сварки короткой дугой относится порядок управления процессом перемещения проволоки, порядок точной стабилизации и гашения дуги, а также порядок точного отделения капель без образования брызг. То, что на первый взгляд кажется таким простым, на деле является очень сложным взаимодействием алгоритмов управления дугой и перемещения проволочного электрода. Именно в этой области компания Fronius нашла свой собственный, необычный путь.

Система CMT комплектуется двумя приводами подачи проволоки: одним — на инверторе, вторым — на сварочной головке. Привод, установленный на инверторе, обеспечивает постоянную подачу проволочного электрода через блок шлангов и сварочную горелку в сварочную ванну. Секрет системы заключается в приводе горелки. Данный привод не просто дополняет первый привод при подаче проволоки в одном направлении. Наоборот, он противодействует этой подаче и в заданном ритме оттягивает проволочный электрод назад на малое расстояние перед возобновлением прямой подачи. Данный принцип перемещения может быть описан известным изречением «два шага вперед, один шаг назад». Для предотвращения заклиниваний проволоки между двумя сварочными горелками устанавливается специальное буферное устройство. Преимущества такого необычного перемещения проволоки можно обнаружить только при его рассмотрении в сочетании с различными фазами сварочной дуги.

Когда расстояние между токоведущей сварочной проволокой и заготовкой сокращается до определенного критического расстояния, обычно возникает короткое замыкание. Однако, цифровое устройство управления определяет момент начала короткого замыкания и соответствующим образом уменьшает сварочный ток. Система управления прерывает дугу на доли секунды, предотвращая таким образом разбрызгивание, характерное для коротких замыканий. Другим преимуществом является уменьшенное тепловложение в сварочную ванну, поскольку тепловложение имеет место только при отделении капли в бездуговой фазе. Вышесказанное объясняет причины применения компанией Fronius принципа реверсивной подачи: привод горелки выводит проволочный электрод из сварочной ванны на долю секунды в бездуговой фазе. Небольшое обратное перемещение помогает осуществить перенос капли с электрода в сварочную ванну в заданном режиме. Сразу после отделения капли привод горелки освобождает проволоку, и она возобновляет прямое перемещение в сварочную ванну. Одновременно с этим система управления снова повышает ток и восстанавливает дугу — начинается новый цикл. В первых системах CMT данные циклы осуществлялись с частотой 70 Гц (70 циклов в секунду). Современные системы работают с частотой 130 Гц и показывают впечатляющие результаты: увеличение точности управления также улучшает параметры переноса материала и повышает способность по перекрытию зазора. Результатом является возрастание скорости сварки и улучшение управляемости процессом переноса металла и тепловложения.

CMT характеризуется тремя факторами: выполнением сварки практически без разбрызгивания, значительным снижением тепловложения и отделением капли в заданном режиме. Порядок достижения указанных преимуществ пользователями при практическом применении данной технологии рассмотрен в следующих примерах.

Перекрытие зазора — отделение капли в заданном режиме для повышения технологической гибкости

Известный международный производитель комплектующих для автомобильной промышленности, GmbH, специализируется на выпуске полых конструкций малого веса. Основным полем деятельности GmbH является гидравлическое прессование и сварка сложных конструкций из большого количества отдельных деталей, существенно различающихся по форме и размеру. Компании часто приходится осуществлять соединение штампованных деталей, причем вследствие технологических ограничений соединения должны отличаться высокой точностью. Ярким примером могут являться гнутые или штампованные детали, имеющие массу дефектов сопрягаемых поверхностей. Это означает, что установка заготовок с обеспечением точной величины зазора не всегда возможна. При этом величина зазора подвержена существенным колебаниям и сварочные технологии должны устранить влияние этих колебаний. Кроме того, толщина стенок деталей также существенно различается, что еще более усложняет задачу. Поэтому применяемый сварочный процесс должен обладать двумя свойствами: очень высокой способностью по перекрытию зазора и очень низким тепловложением.

Рис. 2: Надежность и привлекательный внешний вид сварных швов являются ключевыми факторами при сварке алюминиевых трубчатых каркасов для спортивных автомобилей на предприятии ELB-Form.

Хельмут Хаспл (Helmut Haspl), главный инженер компании считает технологию CMT идеальной технологией для автоматической и роботизированной сварки GMAW. Технология CMT открывает для компании совершенно новые перспективы в отношении качества и технологичности сварки. Очень высокая способность по перекрытию зазора; низкое тепловложение, практическое отсутствие брызг при сварке, высокий уровень технологической гибкости, легкость воспроизведения результатов сварки — все вместе эти факторы оказали существенное влияние на принятие решения о переходе на технологию CMT.

Рис. 3: Сварочный трактор перемещает горелку автоматизированного комплекса CMT вдоль шва.

Аналогичные впечатления о технологии CMT ежедневно сообщаются и другими поставщиками комплектующих для автомобильной промышленности, а также самими автопроизводителями. Подлежащие соединению детали нередко имеют толщины стенок, которые отличаются друг от друга в отношении 1:5 или более. Технология CMT легко справляется с данной проблемой. Даже присутствующие в отдельных случаях неровности зазоров в пределах от 0 до 3 мм больше не мешают созданию совершенного шва, поскольку перенос капли в заданном режиме обеспечивает возможность формирования сварного шва без принудительного формирования обратного валика съёмными или остающимися подкладками.

Деформация под контролем: чем ниже тепловложение, тем меньше правка

В г. Зальцгиттер (Северная Германия) компания Alstom производит железнодорожный подвижной состав. Сварка является одним из наиболее важных моментов технологического процесса производства вагонов. Безусловным подтверждением этого служит факт применения компанией 700 сварочных систем, которые обслуживают 200 квалифицированных сварщиков. Наружная обшивка вагонов изготавливается в основном из хромоникелевых сплавов. Данные материалы часто усложняют сварочные работы.

Сварщики из Зальцгиттера впервые испытали технологию CMT на полуавтоматическом оборудовании. Инструментодержатель (сварочный трактор) с электроприводом перемещает горелку аппарата TransPuls Synergic 4000 CMT вдоль нахлёсточного шва между боковой панелью вагона и аркой крыши. До внедрения технологии CMT для выполнения таврового шва (с последующей доработкой) сварщики использовали технологию GMAW. Сейчас, благодаря применению CMT, они экономят время и сокращают затраты по содержанию персонала. Сварной шов получается более плоским, ровным и прямым. Основным преимуществом технологии CMT является значительно уменьшенное тепловложение, что существенно уменьшает деформацию листового материала. Сварщики из Зальцгиттера также восхищены дугой, более стабильной по сравнению с традиционными сварочными технологиями.

Рис. 4: Крупногабаритные боковые панели, изготавливаемые для требовательных клиентов, не должны иметь деформаций и грата.

Сварщики зарабатывают деньги на передовых характеристиках технологии CMT

В 1992 году, в возрасте всего лишь 23 лет, Бернд Русс (Bernd Ruß) основал HABS, подрядную компанию, предоставляющую услуги роботизированной сварки, которые и стали основным направлением деятельности. В то время это посчитали крайне смелым решением, однако сегодня Бернд Русс считается одним из пионеров применения данной технологии. Для успеха подрядной компании определяющими факторами являются качество и соблюдение сроков выполнения работ. Поэтому правильный выбор технологии играет очень важную роль. Таким образом, совершенно неудивительно, что в 2005 г. компания HABS одной из первых внедрила технологию CMT. С тех пор HABS успешно пользуется всеми преимуществами данной технологии. Более 80% оборота компании относятся к выполнению подрядов по роботизированной сварке. В настоящий момент компания владеет девятью системами CMT. Оставшаяся часть оборота относится к конструированию и производству роботизированных сварочных установок. Компания поставляет роботы, комплектующие, сварочные системы и системы позиционирования, а также предоставляет услуги по программированию технологического оборудования. Основной деятельностью компании остается предоставление услуг по роботизированной сварке серийных изделий из полуфабрикатов, предоставляемых заказчиками.

Рис. 5: Технология CMT компании Fronius гарантирует получение ровных швов и отсутствие брызг при сварке от начала и до конца производственного процесса. Эти конструкции из хромоникелевой стали являются типовыми изделиями завода HABS в г. Могендорф.

Помимо CMT сварки, Русс серьезно заинтересован в возможном использовании технологии CMT для пайки оцинкованных стальных листов. Существенно сниженное тепловложение в значительной степени уменьшает испарение цинка и, по причине отсутствия брызгообразования, дорогостоящий процесс удаления грата шлифованием или иными способами механической обработки становится ненужным. Поскольку защитные свойства цинкового слоя (и, соответственно, свойства коррозионной защиты) остаются практически неизменными, указанные факторы приводят к повышению качества паяных изделий из оцинкованных стальных листов.

Заключение

Технология CMT — это не просто развитие хорошо известной технологии GMAW. Данная технология открывает совершенно новые перспективы при решении технических задач по сварке и пайке. Детали, которые практически не имеют грата, не требуют затратной механической обработки. Это снимает необходимость в промежуточных операциях, в том числе в повторном контроле качества. Применение правильной технологии сварки позволяет оптимизировать весь производственный процесс и обеспечить развитие с применением передовых решений.

Сварка холодным переносом металла

1. Что за процесс и как он работает?

CMT процесс – это MIG/MAG процесс, который имеет абсолютно новый тип отрыва капли. Это позволяет применять CMT процесс там, где раньше технологии MIG/MAG сварки либо не применялись, либо их было крайне затруднительно применять.

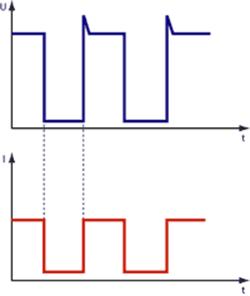

CMT означает Cold Metal Transfer (Холодный перенос металла). Из названия понятно, что процесс позволяет осуществлять «холодный» перенос металла при сварке или пайке. По сравнению с обычным MIG/MAG процессом, здесь вкладывается значительно меньше тепла (см. рис. ниже – оба шва были сделаны при скорости подачи проволоки в 5м/мин, проволока и материал - AlSi 5 1.2 mm//AlMg 3/2 mm).

Dip-transfer arc CMT дуга

Как было сказано выше, уменьшенный ввод тепла достигается за счет нового способа отделения капли от электрода.

Как это работает:

Процесс основан на сварке коротким замыканием. Во время такого процесса образование короткого замыкания сопровождается значительным повышением тока (резким понижением напряжения и повышением сопротивления), что непременно приводит к повышению тепловложения в основной металл. С CMT дугой ситуация иная, при первом обнаружении короткого замыкания ток снижается до минимально допустимого значения, в то же время происходит отрыв капли за счет обратного движения сварочной проволоки (последовательность процесса см.на картинках ниже). Вот почему перенос металла осуществляется при значении тока практически равном нулю и поэтому вклад тепла очень мал (поэтому и называется CMT - холодный перенос металла).

• Во время горения дуги сварочная проволока подводится к ванне.

• В момент входа сварочной проволоки в сварочную ванну дуга гасится, ток снижается для исключения разрыва перемычки.

• В момент короткого замыкания ток снижается до минимума, сварочная проволока отводится назад для облегчения отделения капли.

• Проволока снова подаётся в сварочную ванну, зажигается дуга, начинается новый цикл сварки

Последовательность действий в цикле CMT сварки.

В зависимости от того, какая характеристика была выбрана, это возвратно поступательное движение может повторяться до 70 раз в секунду. Кроме того, две особенности, отмеченные выше (1-ая перенос металла без тока (условно) и 2-ая возвратно поступательное движение электрода), а также 3-я особенность – движение проволоки, должны быть включены в систему управления.

2. Преимущества и диапазон мощностей.

Эта технология имеет следующие преимущества по сравнению с обычными процессами MIG/MAG сварки:

• Благодаря малому тепловложению легкие и сверхлегкие листы (толщина менее 0,3 мм) могут быть соединены с наилучшим результатом (в случае механизированной и автоматизированной сварки). Это именно та область, для которой был разработан CMT процесс.

• Применяемый здесь способ контроля, позволяет измерять длину дуги и механически ее регулировать. Благодаря особому способу контроля процесса, длина дуги измеряется и регулируется скорее «механически», чем «электрически» за счет измерений напряжения, как это происходит в обычных MIG/MAG процессах. Это делает CMT процесс не чувствительным к поверхности деталей, к изменениям в скорости сварки, которые изменяют величину напряжения, а, следовательно, и длину дуги. В результате мы получаем очень стабильную дугу. Кроме того, это означает также и то, что в случае каких либо быстрых изменений при роботизированной сварке дуга не будет прерываться.

• Просмотрев видео обучающей презентации, мы смогли убедиться, что разработанный способ управления процессом не ориентируется на скорость сварки даже если она увеличена до максимума, и не ориентируется на величину вылета. Это также означает высокую стабильность дуги, а значит, и процесса.

• Другое значительное преимущество заключается в отсутствии брызг при сварке и пайке. Особенно видна разница при CMT наплавке по сравнению с обычной наплавкой.

• Также CMT процесс обеспечивает хорошее «покрытие» зазоров между свариваемыми деталями и более высокие скорости сварки и наплавки по сравнению с обычными процессами.

• Более стабильный сварочный процесс за счёт механического слежения за дугой.

• Практически полное отсутствие брызг даже при работе в СО2

• Сварка в совмещённом режиме с пульсом, влияет на проплавление и геометрию шва.

• Возможность сварки по большому зазору, ниже требования к оснастке.

• Высокая скорость сварки в ручном режиме

(в 1.5 ÷ 2 раза выше традиционного полуавтомата)

Диапазон мощностей:

Как было сказано выше, CMT процесс основан на сварке коротким замыканием и поэтому имеет принципиально такой же диапазон мощности.

Диапазон мощности CMT дуги

Как видно из рисунка, верхний предел CMT дуги совпадает с верхним пределом стандартной дуги при сварке коротким замыканием. Однако из-за стабильности дуги нижний предел определяется геометрией шва.

Для некоторого увеличения этого предела был разработан ряд мер, направленный на создание так называемого режима "PulseMix" смешанный пульс. В этом режиме работы, циклы пульсации определенным образом «смешиваются» с циклами CMT для того, чтобы ввести чуть большее количество тепла в металл. Но это не влияет на преимущества высокой стабильности дуги и отсутствие брызг.

3. Возможные области применения CMT процесса:

CMT процесс превосходно подходит для соединения легких и ультра легких листов. Также очевидны преимущества при соединении алюминиевых материалов, толщиной до 3 мм, CrNi материалов (типа нержавеющих сталей, жаропрочных никелевых сплавов и т.п.) и сталей толщиной до 2мм. При наплавке на оцинкованные листы (покрытие, полученное электролитическим или способом погружения) главное преимущество в практически полном отсутствии брызг. Для всех вышеперечисленных применений имеется общее преимущество – сварка и наплавка осуществляются на скоростях выше тех, которые характерны для обычных процессов сварки и наплавки (зависит от геометрии, желаемого значения проплавления и величины размера «а»).

Есть и несколько иное применение – соединение алюминия с оцинкованной сталью (комментарии в конце раздела).

Алюминиевые материалы:

Совершенно определенные преимущества видны при соединении листов из любых сплавов в диапазоне толщин от 0.3 до 3.0 мм. Используемые здесь присадочные материалы – это сплавы AlSi и AlMg. Чистый аргон используется в качестве защитного газа. Можно принять, что вышеописанные преимущества будут максимальны для всех CMT процессов, для которых не требуется большого проплавления, или где толщина соединяемых деталей не превышает 1мм. Типичный пример – сварка алюминиевых пластин встык, толщиной 0.8 мм без подкладки. Проволока диаметром 1.2 мм, а скорость сварки 150 cm/min (см.рис. ниже).

Стыковое соединение Al – Al, 0.8 мм, без подкладки

Однако, такой результат справедлив не только для стыковых соединений.

Там где используются CMT процессы, пользователи должны принять, что заполнение шва всегда будет больше (толще), и тенденция к сужению ширины сварочного шва (в зависимости от скорости сварки).

Естественно, что при использовании режима "PulseMix" возрастет ширина шва и увеличится проплавление. Режим "PulseMix" должен использоваться на толщинах более 1.5 mm, при любой геометрии соединений. Преимущество здесь в том, что допустимые скорости сварки больше, чем при обычных процессах. Так, например, если вы хотите получить шов с увеличенным размером «а», то вам необходимо работать в режиме "PulseMix".

CrNi материалы

С CrNi материалами процесс имеет преимущества при соединении листов толщиной до 2 мм. Эти преимущества используются при повышенных скоростях сварки. Характеристика "PulseMix" используется, например, для угловых швов (для лучшего смачивания между стенками).

Наплавка оцинкованных листов.

Главные преимущества CMT процесса - это, во-первых, получение швов фактически без брызг, во-вторых, швы не пористые, в-третьих, высокие скорости наплавки. Поскольку мы озабочены отсутствием брызг на поверхности деталей, то необходимо четко разделить типы цинкового покрытия. В случае наплавки на листы с цинковым покрытием, полученным электролитическим способом, допустимы высокие скорости наплавки (150 см\мин) при практически полном отсутствии брызг. Однако, для минимизации брызг на деталях с цинковым покрытием, выполненным способ горячего цинкования, необходимо снизить скорости наплавки (примерно до 70 - 80 см/мин). Кроме того, лучшие результаты (касательно скорости наплавки и внешнего вида шва) могут быть достигнуты за счет увеличения «ведущего» угла наклона горелки (30°). В любом случае, пользователь должен получить увеличенный слой наплавки по сравнению с обычными процессами MIG наплавки пульсирующей дугой.

Присоединение стали к алюминию:

Для соединения стали с алюминием необходимо учитывать и выполнять 2 важных условия:

- • Процесс с минимальным вложением тепла.

- • Стальные листы должны быть оцинкованные.

- • TransPuls Synergic 3200/4000/5000/ MV источник питания

4. Общая установка и состав CMT системы:

Система основана на стандартных компонентах Фрониус, которые комбинируются между собой следующим образом:

Примерная конфигурация для базисного CMT процесса

CMT система сконструирована только для механизированного или автоматизированного применения. Система имеет следующие компоненты:

Оборудование для процесса CMT

• Источник сварочного тока TPS 3200 / 4000 / 5000 CMT

• Блок дистанционного управления RCU 5000i (опция)

• Блок охлаждения горелки FK 4000 R

• Интерфейс робота (возможность использовать в составе автоматизированных систем)

• Проволокоподающий механизм VR 7000 CMT

• Горелка (ручная или роботизированная)

• Проволочный буфер (обеспечивает независимость приводов проволокоподающего механизма и горелки)

Заключение

Процесс CMT представляет собой простой в применении способ соединения стали с алюминием. Помимо того CMT обладает более чем удовлетворяющими механически-технологическими качествами. Внимание привлекает не только соединение стали с алюминием, но и также целый спектр перспективных способов применения. Сюда относится пайка без образования брызг листов с покрытием, также как и сварка тонкостенных алюминиевых листов или сварка магния. Проводятся многочисленные испытания, которые определят, какие еще, дальнейшие возможности применения раскроются перед процессом CMT.

Революция в сварочной технологии - процесс СМТ

Процесс CMT (Cold Metal Transfer, русск. - холодный перенос металла) вполне можно назвать революцией в сварочной технологии, как в области сварочного оборудования, так и в области специфики самого процесса. Прежде всего – это совершенно новая технология, которая была изобретена в 2002 году. С помощью данного процесса появилась возможность открытия новых сфер применения сварки, как технологии соединения материалов. И главное – именно благодаря процессу СМТ теперь могут быть сняты ограничения, кот

История открытия процесса СМТ

Еще в 1991 году компания Fronius начала исследование в области дуговой сварки стали с алюминием. В результате этих исследований и был создан процесс СМТ. Технический прорыв состоит в низком тепловложении при сварке.

Еще одно преимущество процесса СМТ — поджиг без брызг SFI, при котором проволока подается вперед до касания с изделием и затем оттягивается назад от изделия.

В 1999 году потребителям потребовалась сварка с минимальным количеством брызг на тончайших листах. Тогда и была заложена база для развития процесса СМТ. В 2002 году процесс как таковой был уже достаточно широко известен, и проект СМТ стартовал. Его целью стало развитие сварочного оборудования, подходящего для промышленного применения процесса СМТ.

Принцип процесса CMT

CMT означает Cold Metal Transfer (холодный перенос металла) и описывает процесс GMAW/MIG/MAG, в котором подводимая теплота ниже по сравнению с традиционной дуговой сваркой. По этой причине в наименовании процесса присутствует слово «холодный». Процесс СМТ — это сварка короткой дугой с переносом присадочного материала короткими замыканиями и абсолютно новым методом отрыва капель.

В традиционной сварке короткой дугой проволока продвигается до тех пор, пока не произойдет короткое замыкание. В этот момент сварочный ток резко возрастает. Это необходимо для того, чтобы короткое замыкание позволило произвести поджиг дуги снова. Есть две главные особенности сварки с переносом присадочного материала короткими замыканиями: с одной стороны, высокий ток короткого замыкания увеличивает тепловложение. С другой стороны, короткое замыкание происходит бесконтрольно, что приводит к появлению множества брызг.

В процессе СМТ проволока не только продвигается вперед, но также оттягивается от изделия: происходит колебательная подача проволоки со средней частотой колебания до 70 Гц, как указано на рис. 1.

Существуют три характеристики процесса CMT, которые отличают данный процесс от традиционного процесса GMAW-сварки.

Во-первых, перемещение проволоки находится под управлением сварочного процесса. До этого момента скорость подачи проволоки во время сварки была фиксированной или имела предварительно настроенную временную схему(например, SynchroPuls).

С CMT-дугой ситуация иная: при первом обнаружении короткого замыкания ток снижается до минимально допустимого значения, в то же время происходит отрыв капли за счет обратного движения сварочной проволоки (последовательность процесса см. на рисунке 1).

Вот почему перенос металла осуществляется при значении тока, практически равном нулю, и поэтому вклад тепла очень мал.

- Во время горения дуги сварочная проволока подводится к ванне

- В момент входа сварочной проволоки в сварочную ванну дуга гасится, ток снижается для исключения разрыва перемычки

- В момент короткого замыкания ток снижается до минимума, сварочная проволока отводится назад для облегчения отделения капли

- Проволока снова подается в сварочную ванну, зажигается дуга, начинается новый цикл сварки

Таким образом, перемещение проволоки определяет, что происходит в сварочной ванне, а то, что происходит в сварочной ванне, определяет перемещение проволоки.

Когда короткое замыкание происходит несколько раньше, отвод проволоки тоже начинается раньше. Когда короткое замыкание происходит несколько позже, отвод проволоки, соответственно, случается несколько позже. В связи с этим частота колебания проволоки со временем варьируется, но не превышает 70 Гц.

Вторая характеристика процесса СМТ — это тот факт, что перенос металла происходит практически без тока, в то время как стандартный сварочный процесс ассоциируется с высоким током короткого замыкания. В процессе СМТ ток больше не отвечает за отрыв капли. Здесь проволока оттягивается, и данное движение обеспечивает перенос металла благодаря силам поверхностного натяжения. Поэтому ток во время короткого замыкания может сохраняться очень низким, и температура подводимой теплоты тоже очень мала.

В общих чертах для процесса СМТ характерен тот факт, что перемещение проволоки обеспечивает перенос металла, как было упомянуто выше. (см. далее. )

Процесс холодного переноса металла. Блок подачи проволоки для процесса холодного переноса. Основные типы выполняемых сварных швов

В сентябре 2004 г. В австрийском городке Вельсе, где находятся заводы фирмы Фрониус, на территории её технологического центра состоялась презентация новых технологических разработок, в том числе процесс СМТ сварки. В этой статье сделана попытка популярно рассказать о сущности этого процесса и области его применения.

Процесс холодного переноса металла развивался в трех направлениях. Первое направление, которое разрабатывалось в компании Фрониус с 1991 года – соединение стали с алюминием. Второе направление было начато в 1997 году, с момента разработки компанией Фрониус метода зажигания дуги без разбрызгивания, что послужило основой для разработки процесса холодного переноса металла. Наконец, в 1999 году по запросу заказчика в компании Фрониус была проведена микросварка на подложках ламп, что явилось зарождением третьего направления процесса холодного переноса металла.

Наконец, в 2002 году были начаты работы в рамках проекта разработки процесса холодного переноса металла. Целью проекта являлась разработка сварочной системы до стадии промышленного производства. Подача заявки на патент с целью защиты прав на промышленную собственность также явилась важным этапом выполнения проекта.

В ходе выполнения проекта по разработке процесса холодного переноса металла были внедрено множество инноваций, одним из самых значительных из которых явился привод- редуктор. В конструкции традиционного привода статор мотора интегрирован в кожух мотора, который, в свою очередь встроен в корпус горелки. В новой конструкции привода корпус горелки является одновременно кожухом мотора, что значительно уменьшает размер и вес, а также улучшает теплоотдачу.

Аббревиатура ХПМ (СМТ) - холодный перенос металла, сварка погруженной дугой/ dip arc process. Абсолютная новизна – метод отделения капли, при котором, помимо других особенностей, перенос металла относительно «холодный» по сравнению с обычными процессами. При обычной сварке погруженной дугой, отделение капли инициируется только током, т.е. относительно высокий ток необходим для гарантированного отделения капли.

Революционная инновация данного процесса – не только передняя подача проволоки (в направлении сварочной ванны), но и обратное движение, т.е., проволока подается вперед и втягивается обратно.

Исключительные Отличия Нового Процесса

Три исключительных преимущества процесса холодного переноса металла по сравнению с традиционными процессами дуговой сварки. Данные отличия заключаются в следующем: впервые использован контроль движения проволоки напрямую в процессе. При использовании холодного переноса металла, движение проволоки влияет на процесс сварки. В свою очередь, сам процесс сварки является контролируемым параметром для движения проволоки, т.е. присутствует контур регулирования который направляет движение проволоки. С другой стороны, при традиционной дуговой сварке, движение проволоки является постоянной величиной и не интегрировано в систему контроля.

Второе исключительное отличие процесса холодного переноса металла по сравнению с традиционными процессами дуговой сварки заключается в том, что перенос металла происходит при почти нулевом токе. При обычной сварке погруженной дугой, ток значительно повышается в фазе короткого замыкания /short-circuit phase. , а в процессе холодного переноса металла в этой фазе ток остается низким.

Несмотря на очень низкий ток в фазе короткого замыкания. , тем не менее, отделение капли все равно возможно, так как ему способствует обратное движение проволоки, что можно объяснить поверхностным натяжением жидкого металла.

Разительные отличия процесса холодного переноса металла приводят к появлению практически нового процесса. Становится возможным выполнение сварных и паяных швов практически без разбрызгивания, что позволяет избежать последующей дорогостоящей и затратной по времени механической обработки. Необходимо отметить, что при больших углах дрожания пламени горелки возможно образование изолированных частиц разбрызгивания, которые влияют на перемещение сварочной ванны.

Процесс холодного переноса металла демонстрирует явные преимущества касательно зажигания дуги. Процесс холодного переноса металла используется вместо традиционного процесса дуговой сварки если нужно примерно наполовину сократить время между первым контактом проволоки с поверхностью металла и стабильным горением дуги. С одной стороны, данный процесс позволяет сократить цикл, с другой, добиться быстрого расплавления основного металла.

Читайте также: