Сварка кузовного металла встык

Обновлено: 19.05.2024

Специалисты, которые разбираются в сварочном оборудовании, на вопрос, какой из сварочных аппаратов и метод сварки подойдет для описываемой нами цели, наперво зададут ряд важных встречных вопросов. А именно: какие требования предъявляются к оборудованию (напряжение сети, сварочный ток и т.п.), требования к сварным соединениям, какая квалификация у работника, который будет осуществлять сварочный процесс, а главное какой металл будет свариваться и его толщина. Такая информация необходима специалисту для того, что бы помочь Вам подобрать (посоветовать) нужный метод сварки и необходимое для него оборудование.

И так, сразу же определим, что для выполнения кузовного ремонта подойдет два самых распространенных и доступных способа сварки в этой специфике работ, а именно такие, как полуавтоматическая сварка (MIG больше всего подойдут для хорошего качества соединений сталей (низкоуглеродистых), которые применяются в автомобилестроении.

В данной статье мы будем рассматривать более подробно универсальный способ сварки, который в большинстве случаев уже вытеснил газовую и ручную дуговую сварку из отрасли авто-ремонта, а именно полуавтоматическую сварку. Минусами ручной дуговой сварки здесь будет выступать ряд моментов:

- Неудобство варить соединения кузова электродом, т.к. не везде получится «подлезть»

- Очистка от шлака поверхности

- Большой риск прожечь в металле отверстие

Про вид контактной сварки Вы сможете узнать из наших следующих статей, т.к. он более специфический, но используется не намного реже в СТО, чем полуавтоматический, в основном из-за отсутствия расходных материалов.

Оборудование для ремонта кузовного металла методом полуавтоматической сварки

Для выбранного нами типа полуавтоматической сварки в среде низкоуглеродистых сталей (MIG/MAG) необходимо использовать устройства для полуавтоматической сварки металла, именуемые в народе- сварочные полуавтоматы.

Подробнее со сварочными полуавтоматами и выбором сварочных полуавтоматов Вы можете ознакомиться в статье по ссылке, где будет подробно расписано, как подобрать сварочный полуавтомат, который будет подходить Вашим требованиям.

Если вы ознакомились со статьей по выбору сварочного полуавтомата, то Вы уже знаете, что полуавтомат сварочный может сваривать металл диаметров 0,5-0,8мм (тонкий) и достаточно крупный от 4мм и толще. А это может означать, что данный тип оборудования отлично подойдет для сварки конструкций кузова автомобиля- лонжеронов, порогов, крыльев и т.п.

Подготовка оборудования к сварке кузовного металла

Первое, что необходимо проверить при использовании сварочного оборудования, это сеть на её нагрузочную способность. Проще говоря, выяснить потянет ли используемая сеть нагрузку сварочного полуавтомата. Для этого можно использовать специализированный тестер для вычисления нагрузки мощности. Подключите к сети электрообогреватель или подобные электрические приборы с нагрузкой в 2-3кВт и если напряжение сети под нагрузкой будет меньше 200 -215 Вольт, то работа, зачастую, сварочного полуавтомата будет проблематична. Инверторные полуавтоматы будут более надежными в эксплуатации, т.к. расположены к работе в просаженных сетях. Если Ваша сеть под нагрузкой выдает меньше 150 вольт, то вряд ли Вам удастся провести сварочный процесс с помощью полуавтомата. Данную проблему можно будет разрешить с помощью электростанции или генератора. Важно, что при этом генератор необходимо использовать мощностью большей, чем мощность полуавтомата.

Второе, если питающая сеть дает Вам возможность использовать сварочный полуавтомат, то необходимо подключить устройство к сети и проверить его перед сваркой на признаки неисправностей и неполадок (несвойственный шум, треск) и если таковые есть устранить их.

После этих процедур следует правильно подготовить сварочный полуавтомат к работе.

Информация по подготовке сварочного полуавтомата к работе обычно идет в руководстве (паспорте) от производителя устройства. Но если, таковая у Вас отсутствует, то не беспокойтесь! Мы составили достаточно подробную инструкцию по подключению ПА для Вас!

Подготовка полуавтомата к работе

Приступим к детальному рассмотрению процесса подготовки ПА к работе. Многие производители указывают эту информацию в паспортах аппаратов, но все, же есть варианты, что Ваш ПА был куплен б/у, с рук, утеряна инструкция или возможно у Вас возникли дополнительные вопросы.

Опишем основные моменты более подробно.:

- Для начала «заряжаем» наш ПА сварочной проволокой. Для этого нужно:

- Отвинтить (или снять) сопло со сварочной горелки.

- Скрутить наконечник горелки. Это можно сделать, как пассатижами, так и ключом

- Отвести ролик или ролики (если несколько) подающего механизма

- Установить бобину (катушку) со сварочной проволокой.

- Далее устанавливаем необходимую полярность тока, здесь проясним: если сварка будет производиться с углекислым газом и будет использоваться обычная проволока, то полярность ставим обратную- минус на зажиме, плюс на горелке. Так большее тепловыделение будет задерживаться на свариваемой поверхности металла. Если же вы будете использовать флюсовую проволоку (защитную), то минус на сварочной горелке, плюс на зажиме. При этом будет большее тепловыделение на проволоке, из-за этого активируется флюс содержащийся на проволоке.

- После установки полярности тока, необходимо вручную завести окончание сварочной проволоки в подающий канал аппарата примерно на 10-20 см. Делать, это необходимо аккуратно, проволока должны быть без всяких изгибов и максимально ровной. Если изгибы присутствую, удалите кусачками конец дефекта и проделайте операцию снова.

- Придерживайте сварочную проволоку так, что бы она не провисала, и приведите её конец к прижимному ролику. Обязательно проверьте, что бы проволока точно попала в выемку расположенную на ведущем ролике.

- Наконец подключаем наш ПА к сети, и нажимаем кнопку на рукоятке сварочной горелки. Сварочная проволока должна прийти в движение, и через несколько секунд появится на выходе из горелки. Что бы ускорить этот процесс, можно выставить на ПА максимально допустимую скорость подачи сварочной проволоки. Чаще всего для этого нужно повернуть регулятор, который отвечает за скорость подачи вправо до упора.

- Продолжим. После всех описанных выше операций необходимо надеть на сварочную проволоку медный наконечник, и завинтить его пассатижами или специальным ключом. Важно, помнить о диаметре отверстия у наконечника, он должен соответствовать диаметру сварочной проволоки.

- Теперь можем установить сопло для газа.

Итак, теперь наш аппарат на половину готов к работе, осталось только подключить газовый баллон с углекислым газом и отрегулировать аппарат.

Подключаем газ (углекислый) к ПА

- Устанавливаем редуктор на баллон с углекислотой, лучше всего подойдет техническая углекислота, т.к. в ней меньшее содержание водных паров.

- Редуктор подключается к баллону чаще всего гайкой на 32, обязательно установите под гайку прокладку, для того, что бы избежать «протекания».

- Далее присоединяем редуктор специальным шлангом к полуавтомату. Чаще всего на современных ПА расположен специальный штуцер через который подключают шланг. Главное, что бы штуцер на редукторе соответствовал диаметру шланга. Затем, шланг крепят на штуцер при помощи специальных хомутов.

Регулировки сварочного полуавтомата.

Для того, что бы обеспечить надежную и качественную сварку полуавтоматом, обязательно проведите регулировку аппарата.

- Наперво отрегулируйте натяжение проволоки. Осуществить это можно при помощи специальной гайки из пластика, которая установления на бобине катушки. Если Вы прикручиваете гайку, то тем, самым вы повышаете трение между опорой и бобиной. Результат- сварочная проволока автоматом натягивается прямо пропорционально установленной силе трения. Главное добиться результат, что бы натяжение сварочной проволоки слишком не затрудняло протяжку, но при этом и не провисала с бобины.

- Далее необходимо настроить силу ролика, который прижимает проволоку в механизме подачи. Здесь, нужно добиться, что бы сварочная проволока проходила в канал от подводящего шланга даже при изгибах.

- Обязательно отрегулируйте расход газа. Вы можете установить расход газа с помощью вентиля на газовом баллоне, который следует приоткрыть на один – два оборота. Предварительно выставите давление на редукторе примерно на 2кг/см.

- После, нажмите на кнопку сварочной горелки. Старайтесь нажать так, что бы проволока сперва «стала», а клапан газа открылся. При этом действии время расхода газа должно составлять 7-10л в минуту (величину можно увидеть на шкале расхода манометра расхода газа). Если Вы заметили, что расход сильно отличается, попытайтесь его скорректировать. ВАЖНО здесь помнить, что главный параметр это не давление газа, а его расход.

Теперь осталось отрегулировать самую главную настройку для ПА, а именно напряжение сварочного тока. Но с ней разбираться придется только при процессе сварки.

После того, как вы ознакомились с подготовкой сварочного полуавтомата к работе, Вы сможете перейти к азам и методом сварки кузовного металла, о которых мы расскажем Вам во второй части нашего обзора.

Что нужно новичку, чтобы начать сварочные работы по кузову

ВНИМАНИЕ! В настоящей заметке изложен один из множества вариантов, доступных новичкам, по началу сварочных работ по кузову автомобиля. Данный вариант основан на опыте автора и призван продемонстрировать решение двух основных задач, встающих перед новичком:

1) какое оборудования и оснащение приобрести, чтобы выполнить работы и не слишком потратиться.

2) как выполнять сварочные работы.

ОСОБОЕ ВНИМАНИЕ! В данной заметке описывается то, чем пользуется сам автор (т.е. я лично). Все кто попытается обвинять меня в рекламе — идите … мимо!

Часть 1. Оборудование и оснащение.

Минимальный набор оборудования составит:

1) Болгарка с диаметром круга 115 мм и мощностью 300 — 450 Watt. Крупнее брать не стоит, т.к. не удобно будет делать резы на локальных участках кузова. Круги к ней толщиной от 1 (для большинства панелей) и 2 мм (для лонжеронов). Круглая кор-щётка. Диск зачистной (образивный) толщиной 5-6 мм (для стачивания излишков сварки.

2) Насадка на болгарку типа ленточный гриндер (напильник) для зачистки/шлифовки в узких местах

, и ленты к нему.

3) Сварочный аппарат Aurora Overman 160 или 180 и бобина самозащитной порошковой проволоки E71T-GS.

И сверла для точечной сварки. Как изготорвить такие самому из свёрел по металлу, можно почитать ЗДЕСЬ

5) Ручной инструмент: молоток слесарный, зубило, набор свёрел по металлу, ручная кор-щётка с металлической щетиной.

6) Набор рихтовочных инструментов для грубых работ

такой шлем удобен при работах в арках крыльев или лежа под автомобилем. Искры окалины не залетают в уши и за шиворот.

8) Респиратор с фильтрующими элементами

9) Сварочные зажимы (клещи)

Вопросы на ответы по списку выше.

Вопрос: Почему сварочный аппарат Aurora Overman 160 или 180?

Ответ: Это один из немногих аппаратов профессионального качества и назначения, доступный по бюджетным ценам, т.е. до 30 000 руб. Аппарат прост в устройстве, надежен, не требователен к опыту сварщика. Позволяет подстраиваться под разные задачи.

Вопрос: Почему самозащитная порошковая проволока E71T-GS?

Ответ: Самозащитная порошковая проволока — по сути очень похожа на плавящийся покрытый электрод, только состав, генерирующий защитный газ вокруг дуги, помещён внутрь проволоки. Такой проволокой можно осуществлять сварку в тех же условиях, что и плавящимся покрытым электродом, т.е. даже под открытым небом и при несильном ветре. Баллон с газом, газовый редуктор с манометром и расходомером, подогреватель CO2 не нужны. На этом экономится около 15 000 руб. Но такая проволока дымит, а место сварки покрывается шлаком, который нужно очищать.

3) ВАЖНО!

а) Сварку нужно вести на прямой полярности, т.е. на горелку должен быть подключен "-". Такой режим дает максимальное тепловложение в материал кузовных панелей, что позволяет производить сварку на более низких токах и в более щадящем (по зоне отжига металла) режиме.

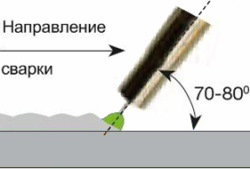

б) Сварку необходимо выполнять углом назад, оттесняя шлак в хвостовую часть ванны. Иначе шлак будет попадать в сварную ванну, и шов получится пористый!

Универсальная самозащитная проволока для кузовных работ — E71T-GS толщиной 0,8 мм. Такая проволока предназначена для сварки низкоуглеродистых и низколегированных сталей, а это означает, что прочность материала шва выше чем у стали кузовных панелей, и близка к прочности стали лонжеронов и иных элементов кузова из низколегированных сталей.

Пример:

ESAB CORESHIELD 15

Не стоит экономить на качестве проволоки! Одна бобина в 5 кг. позволит Вам не только освоить сварочный процесс, но провести работы по ремонту около 50% кузова автомобиля класса С, включая кузов универсал. Плюсом будет исключение влияния качества проволоки на процесс сварки, что даст более быстрое освоение процесса.

Часть 2. Обучение работы со сварочным полуавтоматом Aurora Overman 160 или 180

В самом начале смотрим следующие видеоролики (и не слушаем советчиков, говорящих, что средняя крутилка на Overman регулирует силу тока!):

(особенно важно осознать!)

Как видно из первого видео (из из опыта автора), сварка листового металла толщиной до 1мм (т.е. 90% кузовных элементов) может осуществляться в режиме: напряжение 14,5 В, подача (а) 40, индуктивность от 1 до 5.

Точечная сварка через просеченное отверстие может вестись в режиме напряжение 15,5-16 В, подача (а) 60-70, индуктивность от 1 до 5.

Для тренировки найдите куски металла толщиной 0,8 — 1 мм и пробуйте сваривать в стык, сквозь просеченное отверстие, в нахлест, экспериментируя (в небольших пределах) с настройками.

Перед сваркой металл должен быть очищен до блеска от лакокрасочных и цинковых покрытий, смазок, грязи и ржавчины. Используйте круглую кор-щетку для болгарки. Небольшие остатки вкраплений ржавчины или цинкового покрытия проволока E71T-GS переносит спокойно.

Варить тонкий металл лучше точками с шагом 2,5 см, интервалом охлаждения металла в несколько минут перед следующим проходом. При каждом новом проходе точки ставятся по центру между ранее нанесенными точками.

После каждого прохода зачищайте точки и промежутки между ними корщёткой до блеска!

Какой должен быть результат?

1. Звук сварки должен быть слышен как ровномерное шипение/жужжание.

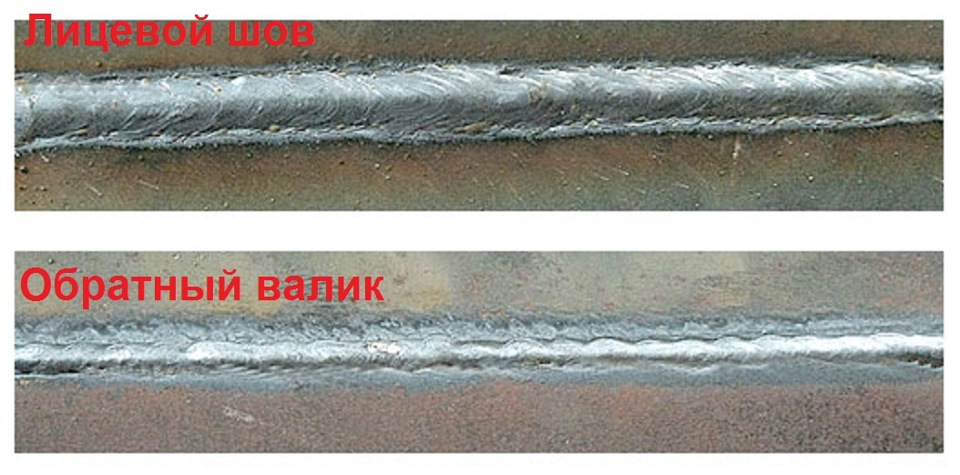

2. Сварочный шов должен быть округлым и слегка выпуклым, не более 3 — 5 мм в ширину, покрыт ровномерным тонким слоем шлака\нагара, не должен иметь пор/кратеров/дыр.

3. При сварке в стык, валик шва должен быть с обеих сторон (с обратной стороны тоньше и менее выпуклый).

4. При сварке встык и через просеченное отверстие с обратной стороны должно быть отчетливо видно проплавление металла (тонкая линия обратного шва, или бугорок для точечной сварки).

5. Сваренные детали не должны легко разделяться при сгибе по шву или разведении деталей в стороны после точечной сварки или внахлёст. Разрыв металла должен происходить по краю шва (точки), но не по самому шву.

Удачи, и не бойтесь начинать! Но и кидаться сразу, без тренировки, на автомобиль с инструментом не стоит :)

сварка кузовщины полуавтоматом

Сварка кузова полуавтоматом . Были незначительные проблемы то ли с качеством проволоки ( перед съемкой купил катушку другого производителя), то ли с напряжением в сети провис . шов честно и самого не сильно устроил, но цель показать принцип .

Метки: сварка кузова, сварка полуавтоматом

Комментарии 53

Войдите или зарегистрируйтесь, чтобы писать комментарии, задавать вопросы и участвовать в обсуждении.

Сплошным так не варят ! Поведет не только металл возле шва, но еще и всю дверь может скрутить . Только точками с постепенным заполнением шва !

Все верно вы говорите, но суть показать не как варить именно дверь . а вообще если давать металлу немного остывать то можно и без деформаций сварить и сплошняком

Если руки не оттуда растут и голова не соображает лучше ничего не делать

ребят, да чел вам хоть анекдоты травить будет. он просто пытается набить просмотры на ютубе и срубить бабла. а смотреть там таки нечего. партак на партаке, уже все описано ниже

Сварной от бога)

А топикстартер сидит и тихонько читает комментарии!)))

Чего спрятался, Кравчонок?!

Все у тебя айс, пусть каждый запилит видос как варит.А насчет хамелеона, глаза от него болят.

да есть у меня и картонная маска и хамелеонов 3 шт . мне честно все равно чем пользоваться . а глаза от хамелеона правда бывает болят !

лучше удалите, первый правильно написал -хрень полная.

НЕ зря же обезьяна с гранатой нарисована.

Вот это четко подметил! Обезьяна!)))

Все правильно изложили. Середины пополам! Потом опять пополам.

Но позвольте не согласится с Вами на счет сплошного шва! По чему это "Варить латку на авто сплошным швом — полнейшая глупость!"?! Если варить прямо сплошным — то да, но — середины пополам, пополам, пополам… доходим до расстояния примерно в 1-2 см и соединяем. По очереди. С одной стороны, потом с другой. Обратно поступательным движением. Там под-стучал. Там выдавил…

Одним словом — творчески!))

Нет, варят конечно люди машины… Но все мы знаем и видели эти "работы"!)))

Интересно бы послушать "маэстро" о таком понятии как усадка металла! Слышали ли вообще о таком лекторы?))

В заключение добавлю: все таки пару слов афтор сказал правельных! Ни кого не слушайте, а берите и варите! Не надо боятся что-то поломать — всегда можно починить!)) От практики зависит большая половина успеха!)))

сварка кузовщины электродом

Так как же восстановить кузов на автомобиле имея в наличии простой аппарат РДС (у нас это Verona 270). Мы расскажем какие простые способы сварки возможно использовать на тонком металле при реставрации кузова (сварка внахлест, сварка в стык).

Комментарии 52

Я не профессиональный сварщик, но знаю что вертикальные швы надо варить снизу вверх, почему в видео сварка идет наоборот?

В одном ролике видел одного профи, тоже варил сверху вниз, так у него это получилось и быстро и красиво.

Потому что жесть! Снизу вверх прожгёшь.

Полезная инфа, спасибо.

А вот встык, какой там зазор допустим максимум?

вы решетку радиатора с Т-150 еще не пробовали вот там тонкий метал.

Норм, также варю)

А ток на сварочном какой должен быть 80-100-?

от 30 до 45 А электродом 1,6

Таким способом сваривать автомобильное железо не рекомендуется, так как металл после отжига быстро охлаждается и его ведёт, даже если на глаз не заметно. Лучше использовать полуавтомат, с горением проволоки в углекислоте, либо с проволокой обмазанной флюсом, что даёт такой же эффект, что и при сварке в углекислотой среде, ну а на крайняк варить ацетиленовой сваркой с плавным остыванием.

у меня первый раз не получилось когда арку точками схватывал, зато гофру на ура приварганил. молодец чувак

Гофру можно смело троечкой варить, там металл позволяет.

Пойду дедовский трансформаторный сварочник разогревать))) Жаль, что всё равно прогорает металл при стыковой сварке. Хотя горе пополам мне удалось заварить бензобак на мопеде стыковой сваркой (переносил горловину), правда я варил 4мм электродом)))

Ну если четвёркой переварил горловину бензобака, то снимаю шляпу. Профи.

Трансформатором жёг по страшному, а инвертором на минимальной мощности уже более менее

Инвертор, безусловно, вещь!

AleksandrHertz

Бензобаки нельзя варить ни чем, они луженые.

Не совсем верная информация, может у каких то авто и лужёные, но про такие не слышал.

Как медник с приличным стажем со 100% уверенностью уверяю все баки из металла луженые.

Почему же они ржавеют? Это просто вопрос, у меня нет оснований не доверять вам.

Мы люди устроенны одинаково но болеем все по разным причинам. Надо разбирать каждый конкретный случай. Системы тут нет.

если честно то способ сварки двумя руками для меня маленькое открытие.

у меня при сварке руки трясутся и не могу точно позиционироваться.

спасибо за ролик.

А я в таких случаях электрод покороче делаю, 10-15 см, да так и варю, опираясь рукой с держаком на что-нибудь.

электроды если на шару — согласен

а когда за свои кровные — не особо и понаобрезаешься — тебя твоя родненькая зелененькая на ноль помножит.

А я не обрезаю электрод. Зачищаю его чуть-чуть, немного поближе к месту сварки, и там хватаю его держаком, а остальная часть торчит с другой стороны держака и ждет своего часа. Как у клеевого пистолета.

Точняк, лучше поделить электрод пополам, и разварить на какой нибудь железке.

очень хорошо болгарочкой порезать и самое то. недавно так переваривал порог на 21099.

Так придерживают электрод когда электрод 1 или 2 мм, чтобы его не вырвать из держателя.

Опохмеляться надо! ;-) Шутка. Такая же херня с перенапруги бывает покуда всё подготовишь.

Ну, на крайний случай, если полуавтомата нет, то сгодится и так. НО, при таком способе как на видео, а именно — варить шов сплошняком, металл точно уведет! Если и варить, то точками, периодически остужая металл. Точек наставил по всему периметру и остужай. Это ладно если где то внутри варить, пол и тому подобное, но если так варить двери или крылья(лицевые панели), то шпакли будешь килограмм класть. Если делать для себя, то точно не стоит варить электродами. По крайней мере так торопиться. Ну а если на продажу, то и так сойдет.

Для критиков и не равнодушных : была у меня нехорошая ситуация ДТП с трамваем — пришлось за не имением денег вытянуть все самостоятельно (ВАЗ 2010) варил конечно полуавтоматом за месяц уже ездил после рихтовки и малярных работ . через год брату ее еще раз ударили — решил отогнать к гаражному спецу, тянул резину 3 месяца, хотя повреждений было намного меньше . ездил на той машине еще 7 лет ! Так что не бойтесь пробовать делать самостоятельно, и помните профессионалы построили Титаник, любители построили ковчег . всем хорошего дня

Вот не пойму зачем люди пытаются тягаться с 12 тонным убийцей)))

kravchonok26

Полностью с вами согласен, сделать всё что угодно, даже на коленках, если есть опыт, тяма и чуйка. Кулибиных в нашей матушке ой как много.

Сварка в кузовном ремонте

Важно отметить, что сварка листов тонкого металла очень отличается от сварки деталей, сделанных из толстого металла. При сварке деталей из толстого металла не приходится беспокоиться по поводу тепловой деформации и искривления металла. Толстый металл противостоит деформации по причине своего объёма, в котором рассеивается тепло, как в радиаторе. Самое главное в такой сварке – проникновение сварочного металла, качество и прочность шва. При сварке толстого металла, такая проблема, как прожигание сваркой металла до дырки, также, отсутствует. Если же взять сварку тонких листов металла, которая часто используется при ремонте кузова, то все перечисленные проблемы становятся первостепенными.

Вы можете иметь отличные навыки владения сваркой металлических конструкций из толстого металла, но не все эти умения могут пригодятся при сварке автомобильного листового металла. Для применения сварки в кузовном ремонте нужно нарабатывать индивидуальный опыт, учитывая особенности характеристик металла кузовов автомобилей. Если Вы знакомы с газовой и полуавтоматической сваркой, то это поможет при изучении и обучении сварки тонколистового металла.

Есть одно сходство между электродной и газовой сваркой толстого металла и тонколистового автомобильного металла. У толстых и тонких металлов, сваренных качественно и прочно, шов выглядит одинаково ровным и красивым.

Типы сварочных соединений в кузовном ремонте

Сварочные соединения в кузовном ремонте делятся на три категории: встык, внахлёст и соединение внахлёст с пазом.

Сварное соединение встык наиболее сложное для новичка. Но после практики и понимания принципа, это соединение не сложно сделать с помощью хороших сварочных аппаратов MIG / MAG или TIG .

Соединение встык делается, когда листы металла стыкуются краями друг с другом с небольшим зазором между ними. Зазор необходим, так как металл расширяется при сварке.

Соединения внахлёст делается с небольшим наложением листов металла друг на друга. В этом случае сваривается край одного листа с частью листа, которой он касается с одной или с двух сторон. Это создаёт двойную толщину металла в месте, где листы заходят друг на друга.

Соединение внахлёст с пазом требует применения специального инструмента для подготовки одного из листов. Далее край одного листа подсовывается под фланец другого и приваривается. С лицевой стороны всё выглядит, как непрерывный лист металла. Выпуклость остаётся с обратной стороны. Края листов, иногда, провариваются с двух сторон, чтобы герметизировать стык.

Инструмент для подготовки металла для соединения внахлёст с пазом

Существует ряд проблем с соединением внахлёст и внахлёст с пазом. Одна из которых — необходимость сваривать соединение дважды, если хотите, чтобы оно было герметичным. Следующая проблема заключается в том, что при сварке соединения с обеих сторон, будет выделяться тепла в два раза больше. Это влияет на деформацию металла. В итоге можно сказать, что нет никаких преимуществ при применении сварочного соединения внахлёст. Единственное их преимущество в том, что такое соединение делать легче для новичка. Исключение при обязательном применении такого вида соединения составляют случаи, когда нужно скопировать заводское сварное соединение внахлёст и, когда нет доступа для создания соединения встык.

Соединение встык предпочтительнее применять при наложении металлических заплат и ремонтных вставок.

Фиксация

Очень неудобно делать сварной шов, если привариваемая деталь не закреплена. Хорошая фиксация обеспечивает стыковку и нужный зазор между листами металла.

Различные крепления, используемые для фиксации деталей перед сваркой

Существует множество методов фиксации деталей перед сваркой. Выбор зависит от ситуации и от предпочтений. К примеру, магниты подойдут для фиксации заплатки перед её приваркой, но будут бесполезны для удержания на месте заднего крыла автомобиля.

Среди множества фиксирующих методов и приспособлений основными являются: зажимные щипцы различных конфигураций, специальные магниты, сварочные зажимы для соединения встык (edge clips), струбцины. Каждый из перечисленных способов фиксации представляет целый класс фиксирующих приспособлений и существует в различных формах, размерах и конфигурациях. Есть приспособления, специально разработанные для фиксации соединений стык, внахлёст и внахлёст со смещением.

Зажимные щипцы можно назвать основными фиксирующими приспособлениями, которые применяют при сварке в кузовном ремонте. Ограничение их в том, что необходимо место, чтобы установить зажимные щипцы. Ими можно воспользоваться, если место, которое нужно зафиксировать, расположено не дальше 30 – 40 см от места, где возможно установить зажимные щипцы. При этом щипцы достаточно громоздкие и неуклюжие.

Сварочные зажимы для соединения встык

Сварочные зажимы для соединения встык могут применяться при фиксации ремонтных вставок. Требуют наличия доступа с обратной стороны панелей. Легко устанавливаются и снимаются, а также не мешают при сварке.

Такие зажимы обеспечивают аккуратную стыковку краёв с ровным небольшим зазором. Позволяет отрегулировать и установить листы разной толщины для сваривания. Позволяет выравнивать поверхности по одной линии.

Они не приспособлены для использования на сильно изогнутых , но очень удобны при фиксации прямых панелей.

Сварка маленьких сегментов в большую конструкцию

Иногда приходится изготавливать какую-либо панель или ремонтную вставку сложной формы из нескольких простых сегментов. Многие профессиональные специалисты, занимающиеся формовкой металла и ремонтом кузова, практикуют такой способ. Это бывает необходимым, если оборудование, либо профессиональные навыки не позволяют сделать нужную панель из одного листа металла.

Интересно отметить, что в прошлом, некоторые производители делали панели сложной формы из маленьких сегментов, сваренных вместе. Впоследствии этот способ был заменён штампованием и техниками формования прокаткой.

При изготовлении ремонтной вставки сложной формы или целой панели можно применять такой метод.

Типы сварки

В кузовном ремонте чаще всего применяют электрическую сварку полуавтоматом. Но, до сих пор, в некоторых случаях, применяется и газовая сварка.

Используется сварка MIG , TIG и контактная точечная.

Электродуговая сварка электродами

Этот вид сварки давно в прошлом применялся для соединения кузовных панелей при ремонте, а также при производстве. Сварка производилась электродами с малым диаметром, которые были спроектированы специально для тонколистового металла. Чтобы применять такой вид сварки требовалась немалая сноровка. Качество сварки было посредственным. Главной проблемой был излишний нагрев, который был причиной деформации металла и прожига насквозь. Сравнивая с сегодняшними показателями, уходило много времени на работу с таким видом сварки. Теперь такой метод является устаревшим.

Контактная точечная сварка

Контактная сварка была главным способом соединения в автомобилестроении и ремонте, начиная с 1930‑х годов. Точечная сварка осуществляется сильным прижатием электродов аппарата к металлу кузова и комбинацией интенсивного нагрева, создаваемого очень высокой силой тока за короткий интервал времени. Металл панелей кузова расплавляется в одной точке и происходит сваривание.

Преимущество точечной сварки в быстроте действия, аккуратности получаемых сварных точек и прочности соединения.

Современные легковые автомобили имеют от 3000 до 4000 сварных точек, которые соединяют отдельные детали кузова в одну конструкцию.

Есть аппараты для точечной сварки, используемые в кузовном ремонте, электродами которых не нужно сжимать область сварки. Сила прилагается только к одному листу металла, а второй лист касается первого листа и подключён к массе. Такой аппарат удобно применять, когда невозможен доступ к обратной стороне металла, к которому приваривается другая металлическая панель.

Точки контактной сварки часто не защищены от коррозии, потому что места между соединёнными панелями, подвержены притягиванию влаги. Эта проблема усугубляется тем фактом, что при воздействии точечной сварки, в местах нагрева испаряются все элементы обработки металла, такие как оцинкованное покрытие. Эта проблема уменьшается при применении специального сварочного грунта между свариваемыми панелями. Такой грунт содержит высокий процент цинка. Он способен проводить ток. После воздействия точечной сварки ионы цинка защищают место сварки.

Сварка MIG / MAG

Этот тип сварки стал наиболее популярным в кузовном ремонте. Когда упоминают о сварке полуавтоматом, то имеют ввиду именно этот тип сварки.

MIG (metal inert gas) переводится, как металл с инертным газом, что совершенно не правильно отражает суть сварки. К примеру, так называемая сварка TIG (tungsten inert gas), тоже металл с инертным газом. Но все привыкли так называть этот тип сварки. MAG (metal active gas) – тот же тип сварки, только в качестве защитного газа используется активный газ, который защищает зону сварки от воздуха, а также химически реагирует со свариваемым металлом или растворяется в нём. При сварке стальных панелей сваркой MAG (с активным защитным газом), в кузовном ремонте чаще всего применяют углекислый газ (СО2). Также, могут применяться вариации газовых смесей, состоящие из аргона (Ar), кислорода (О2), азота ( N2 ), водорода ( H2 ). Газ заправляется в баллоны и подключается к сварочному оборудованию.

В процессе сварки MIG / MAG , сварочная проволока непрерывно подаётся в область сварки по мере формирования сварочного шва. Проволока несёт ток и окружена инертным (или активным) защитным газом, который поступает вместе с проволокой. Для MIG сварки обычно применяется смесь 25% — CO2 и 75% аргон. Газ помогает охладить место сварки, а также защищает от окисления, которое происходит, если бы сварка происходила без защитного газа.

Процесс сварки MIG / MAG включает в себя цикл. Когда сварочная проволока касается места сварки, создаётся короткий контур с металлической деталью, которая подключена к массе. Нагрев, который генерируется коротким замыканием, расплавляет проволоку и цикл завершается. Однако, он быстро возобновляется, так как проволока продолжает поступать, создавая короткую дугу, которая является базой сварки MIG / MAG . Смена этих циклов и создаёт всем известный «трещащий» звук, характерный для сварки MIG / MAG .

При сварке оборудованием MIG / MAG , важно обеспечить правильный зазор между свариваемыми панелями. Это относится к соединению металлических листов встык. Если свариваемые листы расположены слишком близко или вплотную, то нагрев неизбежно деформирует листы. В итоге получится неровная поверхность.

Важно, также, отрегулировать поток защитного газа и скорость подачи проволоки. Сила тока выставляется в зависимости от толщины проволоки и скорости её подачи. Всё это нужно научиться настраивать экспериментальным путём. Более подробно о сварке полуавтоматом можно прочитать здесь.

Сварка TIG

Сварка TIG (tungsten inert gas – сварка вольфрамовым электродом в среде инертного газа), также известно сокращение GTAW (Gas tungsten arc welding – дуговая сварка вольфрамовым электродом в среде защитного газа). Это электродуговая сварка, в которой применяется неплавящийся вольфрамовый электрод. В область сварки поступает защитный газ (аргон или гелий), который защищает от атмосферного воздействия, а также, применяется присадочный металл. Эта сварка является наиболее сложной в освоении. В кузовном ремонте сварка TIG , в основном, применяется при ремонте автомобилей, имеющих алюминиевый кузов.

Кислородно-ацетиленовая газовая сварка

Это старый метод соединения тонколистовых металлов, который по-прежнему, в некоторых случаях применяется. В этом виде сварки, смесь кислорода и ацетилена питает пламя, температура на конце которого достигает 3500 градусов по Цельсию. Кислород и ацетилен находятся в разных баллонах, а их смешивание происходит в горелке. Сварку осуществляют как с применением присадочного металла, так и без него. Кислородно-ацетиленовая сварка расплавляет кромки листового металла, образуя прочную связь. Может применяться для осаживания растянутого металла.

Читайте также: