Сверло центровочное по металлу гост 14952 75

Обновлено: 18.05.2024

Текст ГОСТ 14952-75 Сверла центровочные комбинированные. Технические условия

СВЕРЛА ЦЕНТРОВОЧНЫЕ КОМБИНИРОВАННЫЕ

ГОСТ 14952-75

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР ПО СТАНДАРТАМ

УДК 621.951.43:006.354 Группа Г23

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

СВЕРЛА ЦЕНТРОВОЧНЫЕ КОМБИНИРОВАННЫЕ

Combined centre drills.

Постановлением Государственного комитета стандартов Совета Министров СССР от 25 сентября 1975 г. М 2483 срок введения установлен

Проверен в 1986 г. Постановлением Госстандарта СССР от 19.12.86 № 4285 срок действия продлен

Несоблюдение стандарта преследуется по закону

Настоящий стандарт распространяется на комбинированные центровочные сверла для обработки центровых отверстий по ГОСТ 14034—74.

В стандарте учтены требования международных стандартов ИСО 2541—72 и ИСО 866—75.

(Измененная редакция, Изм. № 1).

1. ТИПЫ И РАЗМЕРЫ

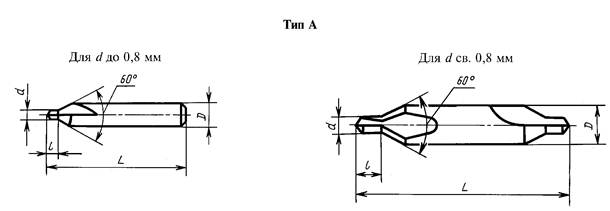

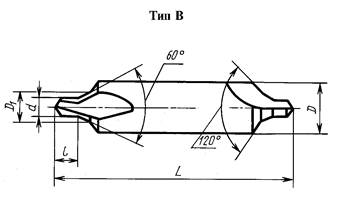

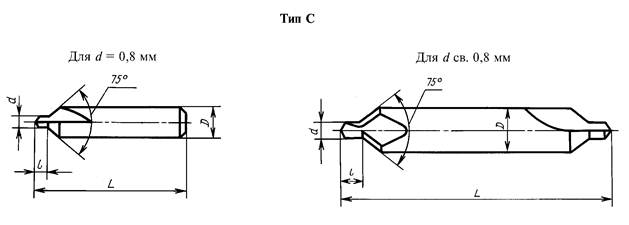

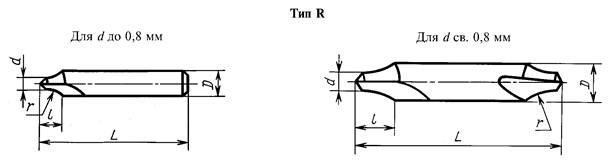

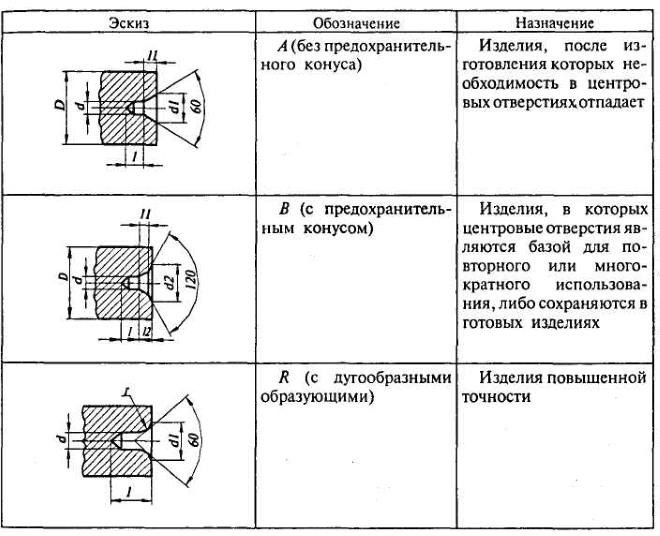

1.1. Комбинированные центровочные сверла должны изготовляться четырех типов:

А — сверла для центровочных отверстий 60° без предохранительного конуса;

В — сверла для центровых отверстий 60° с предохранительным конусом 120°;

С — сверла для центровых отверстий 75° без предохранительного конуса;

R — сверла для центровых отверстий с дугообразной образующей. Каждый тип сверл должен изготовляться в 2 исполнениях, определяемых параметрами шероховатости поверхностей.

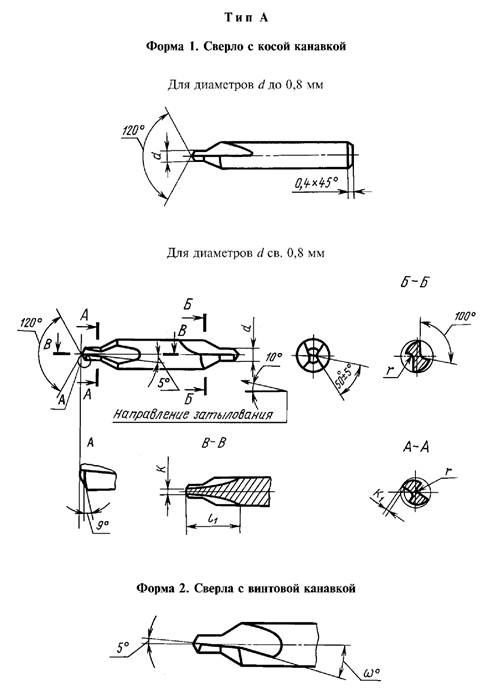

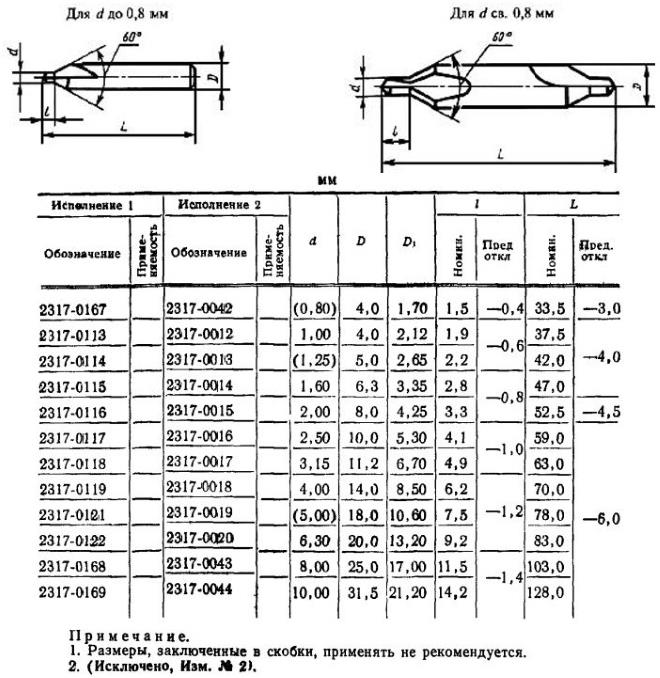

1.2. Размеры сверл должны соответствовать указанным на черт. 1—4 и в табл. 1—4.

Издание официальное Перепечатка воспрещена

* Переиздание (сентябрь 1987 г.) с Изменениями № 1, 2, утвержденными в ноябре 1981 г., в декабре 1986 е. (ИУС 1-^-82, 3—87)

@ Издательство стандартов, 1987

Для d до 0,8 мм Для d св. 0,8 мм

1. Размеры, заключенные в скобки, применять не рекомендуется.

2. (Исключено, Изм. № 2).

Пример условного обозначения сверла типа А, ди аметром d= 1,0 мм, исполнения 1:

Сверло 2317-0101 ГОСТ 14952—75 То же, исполнения 2:

Сверло 2317-0001 ГОСТ 14952—75

2. (Исключено, Изм. Л

Пример условного обозначения сверла типа В, диаметром d=l,0 мм, исполнения 1:

Сверло 2317-0113 ГОСТ 14952—75 То же, исполнения 2:

Сверло 2317-0012 ГОСТ 14952—75

Примечания: (Исключены, Изм. № 2).

Пример условного обозначения сверла типа С, диаметром d=l,0 мм, исполнения 1:

Сверло 2317-0124 ГОСТ 14952—75

То же, исполнения 2:

Сверло 2317-0022 ГОСТ 14952—75

ГОСТ 14952—75 С 5 Таблица 4

Примечание. Размеры, заключенные в скобки, применять не рекомендуется.

Пример условного обозначения сверла типа R, диаметром d—1,0 мм, исполнения 1:

Сверло 2317-0129 ГОСТ 14952—75

Сверло 2317-0027 ГОСТ 14952—75

1.1, 1.2. (Измененная редакция. Изм. № 2).

1.3. Конструктивные размеры и геометрические параметры сверл указаны в рекомендуемом приложении.

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Сверла должны быть изготовлены из быстрорежущей стали — по ГОСТ 19265—73.

2.2. Твердость рабочей части центровочных сверл должна быть:

у сверл диаметром до 3,15 мм — 63. 65 HRC0;

у сверл диаметром свыше 3,15 мм — 63. 66 HRC0.

Твердость рабочей части сверл из быстрорежущей стали с содержанием ванадия 3 % и более и кобальта 5 % и более должна быть выше на 1—2 единицы HRC3.

2.3. Параметры шероховатости поверхностей сверл по ГОСТ 2789—73 не должны превышать значений, указанных в табл. 5.

Параметры шероховатости по ГОСТ 2789—73

Передняя поверхность сверловочной части и поверхность стружечных канавок

Задняя поверхность сверловочной и зенковочной части

Поверхность зажимной цилиндрической части

2.4. На поверхностях центровочных сверл не допускаются трещины, забоины, черновины и цвета побежалости (за исключением канавок, где допускаются цвета побежалости в месте выхода круга).

2.5. Предельные отклонения размеров комбинированных сверл не должны превышать:

диаметра сверловочной части:

диаметр зажимной цилиндрической части . Ь9; углов конуса 60° и 75°. минус 30';

угла конуса 120°. ±1°.

Примечание Размеры номинальных диаметров сверловочной части должны измеряться в начале режущей части.

2.6. Сверла типов А, В и С должны иметь на сверловочной части уменьшение диаметра по направлению к хвостовику (обратную конусность) в пределах 0,05—0,10 мм на 10 мм длины.

(Измененная редакция, Изм. № 2).

2.7. Утолщение сердцевины комбинированных сверл в направлении к хвостовику на 5 мм длины должно быть:

для сверл диаметром до 3,15 мм. 0,40 мм

» » » св. 3,15 мм. 0,25 мм

2.8. Допуск радиального биения вспомогательных кромок сверловочной части относительно оси зажимной части не должен быть более:

для сверл диаметром до 3,15 мм . 0,03 мм » * » св. 3,15 мм . 0,04 мм

2.9. Допуск торцового биения, проверяемый посередине режущих кромок, не должен быть более:

для сверл диаметром до 6,0 мм . 0,10 мм » * > св. 6,0 мм до 10,0 мм. ..0,13 мм

» » » св. 10,0 мм. 0,15 мм

Для сверл диаметром до 6 мм вместо допуска торцового биения сверловочной части допускается проверять:

разность половины угла при вершине сверла, которая не должна быть более 1°30';

допуск симметричности в радиусном выражении поперечной кромки относительно оси зажимной части сверла:

для сверл диаметром до 3,15 мм . . . . , . , 0,05 мм

» > » св. 3,15 мм. 0,10 мм

2.10. Разность ширин перьев на одном сверле не должна быть более:

для сверл диаметром до 3,15 мм. 0,07 мм

» » » св. 3,15 мм. 0,10 мм

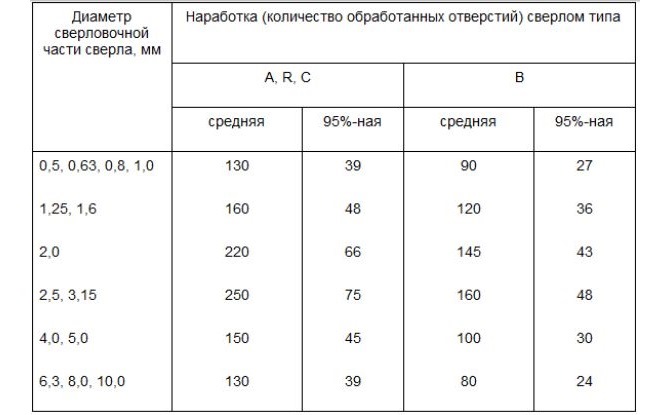

2.11. Значения средней наработки до отказа и установленной безотказной наработки сверл из стали Р6М5 исполнения 2 при условиях испытаний, указанных в разд. 4, не должны быть менее приведенных в табл. 6.

Диаметр сверловочной части сверла, мм

Наработка (количество обработанных отверстий) сверлом типа

Примечание. Для сверл исполнения 1 поправочный коэффициент на средний и установленный периоды стойкости равен 1,3.

2.12. Критерием отказа центровочных сверл диаметром до 3,15 мм является поломка, а от 4 мм и выше — достижение износа Аз по задней поверхности в соответствии с табл. 7.

Диаметр сверловочной части сверла

2.11, 2.12. (Введены дополнительно, Изм. № 2).

3. ПРАВИЛА ПРИЕМКИ

3.1. Правила приемки сверл — по ГОСТ 23726—79.

3.2. Периодические испытания в том числе на среднюю наработку до отказа следует проводить один раз в три года не менее чем на 5 сверлах.

Испытания на установленную безотказную наработку следует проводить два раза в год не менее чем на 5 сверлах.

(Измененная редакция, Изм. № 1,2).

3.3—3.7. (Исключены, Изм. № 1),

4. МЕТОДЫ ИСПЫТАНИЙ

4.1. Испытания сверл следует проводить на сверлильных, центровочных и токарных станках с применением вспомогательного инструмента, которые должны соответствовать установленным для них нормам точности и жесткости.

4.2. Сверла следует испытывать на образцах из стали марки 45 по ГОСТ 1050—74 твердостью 187—207 НВ.

4.3. Стойкостным испытаниям подвергаются сверла типа В, а также типа A, R или С диаметрами 0,5; 1,6; 2,0; 2,5; 4,0; 10,0 мм на режимах, указанных в табл. 8.

4.3.1. Приемочные значения средней наработки до отказа и установленной безотказной наработки не должны быть менее указанных в табл. 9.

4.4. После испытаний на работоспособность «а режущих кромках сверл не должно быть выкрашиваний, сверла должны быть пригодны для дальнейшей работы.

4.5. В качестве смазочно-охлаждающей жидкости применяют 5 %-ный (по массе) раствор эмульсола в воде с расходом не менее 5 л/мин.

1. ТИПЫ И РАЗМЕРЫ

А - сверла для центровочных отверстий 60° без предохранительного конуса;

В - сверла для центровых отверстий 60° с предохранительным конусом 120°;

С - сверла для центровых отверстий 75° без предохранительного конуса;

R - сверла для центровых отверстий с дугообразной образующей. Каждый тип сверл должен изготовляться в двух исполнениях.

(Измененная редакция, Изм. № 3).

1.2. Размеры сверл должны соответствовать указанным на черт. 1 - 4 и в табл. 1 - 4.

2. (Исключено, Изм. № 2).

Пример условного обозначения сверла типа А, диаметром d = 1,0 мм, исполнения 1:

Сверло 2317-0101 ГОСТ 14952-75

Сверло 2317-0001 ГОСТ 14952-75

Пример условного обозначения сверла типа В, диаметром d = 1,0 мм, исполнения 1:

Сверло 2317-0113 ГОСТ 14952-75

Сверло 2317-0012 ГОСТ 14952-75

Примечани я. (Исключены, Изм. № 2).

Пример условного обозначения сверла типа С, диаметром d = 1,0 мм, исполнения 1:

Сверло 2317-0124 ГОСТ 14952-75

Сверло 2317-0022 ГОСТ 14952-75

Примечани е. Размеры, заключенные в скобки, применять не рекомендуется.

Пример условного обозначения сверла типа R, диаметром d = 1,0 мм, исполнения 1:

Сверло 2317-0129 ГОСТ 14952-75

Сверло 2317-0027 ГОСТ 14952-75

1.1, 1.2. (Измененная редакция, Изм. № 2).

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Сверла должны быть изготовлены из быстрорежущей стали - по ГОСТ 19265-73.

у сверл диаметром до 3,15 мм - 63 . 65 HRCэ;

у сверл диаметром свыше 3,15 мм - 63 . 66 HRCэ.

Твердость рабочей части сверл из быстрорежущей стали с содержанием ванадия 3 % и более и кобальта 5 % и более должна быть выше на 1 - 2 единицы HRCэ.

Параметры шероховатости по ГОСТ 2789-73

2.2, 2.3. (Измененная редакция, Изм. № 2).

диаметра сверловочной части . . .k12

диаметра зажимной цилиндрической части . . . h9; углов конуса 60 ° и 75° . . . 30 ¢ ;

угла конуса 120° . . . ±1°.

Примечани е. Размеры номинальных диаметров сверловочной части должны измеряться в начале режущей части.

2.6. Сверла типов А, В и С должны иметь на сверловочной части уменьшение диаметра по направлению к хвостовику (обратную конусность) в пределах 0,05 - 0,10 мм на 10 мм длины.

св. 6,0 мм до 10,0 мм

разность половины угла при вершине сверла, которая не должна быть более 1 ° 30 ¢ ;

2.11. Значения средней наработки до отказа и 95 %-ной безотказной наработки сверл из стали Р6М5 исполнения 2 при условиях испытаний, указанных в разд. 4, не должны быть менее приведенных в табл. 6.

Примечани е. Для сверл исполнения 1 поправочный коэффициент на средний и установленный периоды стойкости равен 1,3.

2.12. Критерием отказа центровочных сверл диаметром до 3,15 мм является поломка, а от 4 мм и выше - достижение износа h3 по задней поверхности в соответствии с табл. 7.

2.13. На каждом сверле должны быть четко нанесены:

диаметр сверловочной части;

товарный знак предприятия-изготовителя;

обозначение сверла (последние четыре цифры);

1. На сверлах диаметром D менее 10 мм допускается обозначение сверла не маркировать.

2. Допускается марки стали Р6М5, Р6АМ5 не маркировать.

3. Допускается маркировать вместо обозначения марки быстрорежущей стали буквы HSS, для марок сталей, содержащих кобальт - буквы HSS Co , при этом марку стали указывать только на этикетках.

2.13, 2.14. (Введены дополнительно, Изм. № 3).

3. ПРАВИЛА ПРИЕМКИ

3.1. Правила приемки сверл - по ГОСТ 23726-79.

3.2. Периодические испытания в том числе на среднюю наработку до отказа следует проводить один раз в три года не менее чем на пяти сверлах.

Испытания на 95 %-ную безотказную наработку следует проводить один раз в год не менее чем на пяти сверлах.

(Измененная редакция, Изм. № 1, 2, 3).

3.3 - 3.7. (Исключены, Изм. № 1).

4. МЕТОДЫ ИСПЫТАНИЙ

4.2. Сверла следует испытывать на образцах из стали марки 45 по ГОСТ 1050-88 твердостью 187 - 207 НВ.

Подача, мм/об, для типов

Глубина сверления, мм, для типов

Скорость резания, м/мин

Количество обработанных отверстий при испытаниях на работоспособность

4.3.1. Приемочные значения средней наработки до отказа и 95 %-ной безотказной наработки не должны быть менее указанных в табл. 9.

Приемочные значения наработки сверлом типа

4.4. После испытаний на работоспособность на режущих кромках сверл не должно быть выкрашиваний, сверла должны быть пригодны для дальнейшей работы.

4.5. В качестве смазочно-охлаждающей жидкости применяют 5 %-ный (по массе) раствор эмульсола в воде с расходом не менее 5 дм 3 /мин.

4.6. Твердость сверл измеряют по ГОСТ 9013-59.

4.7. Контроль внешнего вида осуществляют визуально.

Сравнение осуществляют визуально с помощью лупы ЛП-2 - 4 ´ по ГОСТ 25706-83.

4.9. При контроле параметров сверл должны применяться методы и средства контроля, погрешность которых не должна быть более:

при измерении линейных размеров - значений, указанных в ГОСТ 8.051-81;

при измерении углов - 35 % значения допуска на проверяемый угол;

при контроле формы и расположения поверхностей - 25 % значения допуска на проверяемый параметр.

Разд. 4. (Измененная редакция, Изм. № 2).

5. ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

Разд. 5. (Измененная редакция, Изм. № 3).

ПРИЛОЖЕНИЕ 1

Рекомендуемое

Конструкция, размеры и геометрические параметры сверл указаны на черт. 1 - 4 и в табл. 1 - 4.

Примечани е. Угол 100° и радиус r даны в сечении, перпендикулярном наклону канавки.

Сверла центровочные – характеристики, применение, ГОСТ

Центровочное сверло относится к категории инструментов комбинированного типа: с его помощью можно создавать отверстия в деталях из различных материалов (чугуна, обычных и легированных сталей, металлокерамических сплавов, которые получены на основе бронзы и железа). При помощи таких сверл, как понятно из их названия, создаются отверстия для выполнения дальнейшей обработки заготовок при их фиксировании в центрах металлорежущего оборудования.

Центровка будущего отверстия на токарном станке

Производство и основные параметры

Сверло, называемое центровочным, – это профессиональный инструмент, применяемый преимущественно крупными и средними предприятиями, в арсенале которых имеются токарные и фрезерные станки. Его производство регулируется таким документом, как ГОСТ 14952-75. С помощью центровочных сверл получают отверстия, ось которых располагается перпендикулярно к поверхности обрабатываемого изделия.

Следует отметить, что ни один другой инструмент по обработке металла не позволяет добиться такой точности формирования отверстий, а также их высокого качества.

Разнообразие видов и типоразмеров центровочных сверл

При выполнении отверстий с использованием центровочного сверла сводится к нулю вероятность накопления ошибок, допускаемых в процессе обработки. Получать отверстия, размеры и расположение которых строго соответствуют чертежу, не позволяют сверла многих других типов. ГОСТ 14952-75 определяет широкий диапазон диаметров сверл данного типа: от 0,5 до 10 мм. В данном нормативном документе также выделены 4 основных типа центровочных сверл:

- A – для формирования центровочных отверстий, конусность сторон которых составляет 60 градусов (на таких сверлах нет режущей поверхности, которая формирует так называемый предохранительный конус);

- B – для выполнения центровочных отверстий с предохранительным конусом на рабочей части (угол разворота его сторон составляет 120 градусов);

- C – для создания центровочных отверстий без предохранительного конуса с углом разворота сторон, который равен 75 градусам;

- R – для формирования центровочных отверстий, образующие поверхности которых имеют дугообразную конфигурацию.

Размеры и формы центровых отверстий

Сверла каждой из представленных выше категорий выпускаются в двух вариантах: с диаметром основного режущего наконечника до восьми десятых миллиметра (первый тип) и больше восьми десятых миллиметра (второй тип). При использовании центровочного инструмента первого типа шероховатость стенок формируемого центрового отверстия меньше, чем при применении инструмента с диаметром наконечника больше восьми десятых миллиметра. Таким образом, на выбор сверла того или иного типа основное влияние оказывают требования к степени шероховатости стенок формируемого отверстия.

Определить, какого типа инструмент вы держите в руках, можно по его маркировке, правила которой также устанавливает ГОСТ 14952-75. Так, маркировка центровочных сверл с одинаковыми геометрическими параметрами, но различных типов выглядит следующим образом:

- сверла категории «А», диаметр которых составляет 1 мм: первого типа исполнения – 2317-0101, второго типа – 2317-0001.

- сверла категории «В», диаметр которых также составляет 1 мм: первого типа – 2317-0113, второго – 2317-0012.

- инструмент категории «С» диаметром 1 мм: первого типа – 2317-0124, второго – 2317-0022.

- сверла категории «R» аналогичного диаметра: первого типа – 2317-0129, второго – 2317-0027.

Центровочное сверло из быстрорежущей стали

Все геометрические параметры центровочных сверл разных типов определяет ГОСТ 14952-75, в котором они представлены в соответствующих таблицах.

Основные требования

Сверла, которые предназначены для получения центрирующих отверстий, изготавливаются из быстрорежущей стали. Согласно требованиям нормативного документа, данный материал должен обеспечить следующие параметры твердости рабочей части инструмента с диаметром:

- менее 3,15 мм – 63–65 HRC;

- больше 3,15 мм – 63–66 HRC.

Отдельная категория центровочных сверл, материал изготовления которых содержит кобальт (5%) и ванадий (3%), должны иметь твердость, минимум на одну единицу превышающую вышеприведенные параметры.

Диаметр сверл центровочного типа может иметь отклонения, предельные величины которых также оговорены в нормативном документе:

- для инструмента диаметром свыше 5 мм – +0,15 мм;

- 2,5–5 мм – +0,12 мм;

- 0,8–2,5 мм – +0,1 мм;

- до 0,8 мм – +0,05 мм.

Геометрические размеры центровочноых свёрл

В нормативном документе также перечислены требования к состоянию поверхности сверл, относящихся к центровочному типу: на ней не должно быть трещин, забоин, цветов побежалости и черновин. Допускается, что цвета побежалости могут присутствовать в области канавок – в местах выхода точильного круга.

Указаны в стандарте и критерии отказа центровочного инструмента, который для сверл диаметром до 3,15 мм наступает в случае их поломки, а для инструмента диаметром свыше 4 мм – в случае износа его задней поверхности на величину, оговоренную в соответствующих таблицах.

Разность ширины перьев должна находиться в следующих пределах для сверл диаметром:

- до 3,15 мм – не более семи сотых миллиметра;

- больше 3,15 мм – не более одной десятой мм.

Контроль качества

Сверла, при помощи которых получают центрирующие отверстия, как и центровочные фрезы, относятся к инструментам профессионального назначения, поэтому к контролю их технических характеристик подходят очень ответственно.

Одним из важнейших этапов контроля качества центровочных инструментов является их проверка на работоспособность, которая выполняется на специальных образцах, изготовленных из стали 45, имеющей твердость от 187 до 207 единиц по шкале HB. При проведении испытаний работоспособность проверяемого центровочного сверла сравнивают с тем, как в аналогичных условиях ведет себя другой инструмент, параметры жесткости и точности у которого точно определены.

Значения средней наработки центровочных сверл, изготовленных из стали Р6М5

Центровочное сверло после его проверки в обработке металла не должно иметь на своей режущей части участков выкрашивания. Специалисты, проводящие испытания, оценивают, можно ли его применять для выполнения дальнейшей обработки. Средствами, используемыми для такого контроля, являются увеличительная лупа и измерительный инструмент, который необходим для того, чтобы сравнить геометрические параметры проверяемого сверла с их величиной, указанной в чертеже. При проверке геометрических параметров центровочного инструмента стандарт (ГОСТ 8.051-81) допускает наличие следующих погрешностей.

- На взаимное расположение поверхностей инструмента и линейные геометрические параметры разрешается отклонение в 25% от величины допуска, оговоренного в чертеже.

- На угловые параметры сверл допускается отклонение в 35% от величины указанного допуска.

Схема выполнения проверки геометрических параметров инструмента также представлена в названном ГОСТе. Правила проведения испытаний центровочного сверла на твердость, а также рекомендации по использованию измерительных инструментов оговорены в ГОСТе 9013-59.

Как и в процессе выполнения обработки, при испытаниях центровочного инструмента должна использоваться смазывающе-охлаждающая жидкость, которая представляет собой 5-процентный водный раствор эмульсола.

Плановые испытания, выполняемые на пяти и более инструментах, осуществляются со следующей периодичностью:

- проверка на безотказную наработку – два раза в год;

- проверка на среднюю наработку до отказа – один раз в три года.

Использование в домашних условиях

Несмотря на то, что сверла центровочного типа являются профессиональными, многие домашние умельцы нашли им успешное применение. Большой популярностью такие сверла пользуются у радиолюбителей, которым часто приходиться сверлить отверстия небольшого диаметра в печатных платах. Обладая за счет особенностей своей конструкции высокой жесткостью, сверла центровочного типа в таких ситуациях более предпочтительны, чем стандартный сверлильный инструмент небольшого диаметра.

Сверление отверстий в печатной плате

В домашних условиях используются преимущественно сверла центровочного типа, диаметр которых составляет от пяти до восьми десятых миллиметра. Объясняется это тем, что именно инструмент с режущей частью небольшого диаметра наиболее эффективно решает многие бытовые задачи.

Одной из операций, которую успешно выполняют при помощи центровочного инструмента, является высверливание шурупов или винтов, которые невозможно выкрутить обычной отверткой. При помощи центровочного инструмента головки таких неподдающихся крепежных элементов просто высверливаются, после чего их можно легко выкрутить. Проще всего такая задача решается, если необходимо высверлить головку винта или шурупа, на которой выполнены прорези для отверток крестового типа. Если же речь идет о головке с прорезями под прямую отвертку, то ее необходимо предварительно накернить, чтобы обозначить точное место захода сверла.

Центровочное сверло с винтовой заточкой и хвостовиком под конус Морзе

Любому домашнему умельцу не составит труда приобрести центровочный инструмент любого диаметра. В свободной продаже сегодня находится большой ассортимент сверл, включающий как отечественные, так и зарубежные торговые марки.

Если говорить о предпочтениях домашних мастеров, то в их среде, судя по отзывам и рекомендациям, большой популярностью пользуются сверла центровочного типа, выпускаемые под известной торговой маркой Dormer. Этот инструмент отличается высоким качеством исполнения, о чем можно судить даже по его фото, он надежен и долговечен в эксплуатации.

Центровочные сверла Dormer изготавливаются из быстрорежущей инструментальной стали HSS

Центровочный инструмент ТМ Дормер изготавливается из быстрорежущей стали и для обеспечения высокой твердости готового изделия подвергается специальной термической обработке. В результате таких технологических манипуляций получается инструмент, которым можно без труда сверлить очень твердые металлы, в том числе и нержавеющую сталь.

В металл, из которого изготавливаются центровочные сверла Дормер, производитель добавляет кобальт, что позволяет режущему инструменту сохранять свою первоначальную твердость даже при повышенных температурах обработки. Износостойкость продукции данной торговой марки также заслуживает похвалы.

Важной характеристикой сверл Дормер является их способность к самоцентрированию, что позволяет получать с их помощью отверстия с высокой точностью расположения. Как и остальные производители, компания Dormer выпускает сверла центровочного типа в большом диапазоне рабочих диаметров.

Читайте также: