Сырье что металлом станет

Обновлено: 05.10.2024

Шесть лет назад, когда в Париже было подписано знаменитое Климатическое соглашение, многие эксперты предрекли скорое окончание эпохи углеводородов и начало новой эры, в которой наиболее востребованным сырьём станут металлы, критически важные для энергоперехода. Пока эти прогнозы не сбываются. Спрос на нефть, природный газ и даже уголь продолжает расти, что и неудивительно. Человечеству требуется всё больше и больше энергии, а новые альтернативные источники генерируют недостаточный объём электричества, он не способен покрыть даже прирост потребления.

Тем не менее, увеличение продаж электромобилей, строительство ветрогенераторов и солнечных панелей, конечно же, отражается на востребованности таких ресурсов, как кобальт, никель, литий, хром, цинк, алюминий, платиноиды, редкоземельные металлы и особенно медь. Стоимость последней летом упала по сравнению с январём на 21%, и сейчас находится ниже отметки 8 тысяч долларов. Причём в следующем году, согласно свежему прогнозу Fitch Solutions, конъюнктура если и изменится, то незначительно. Агентство предполагает, что средняя цена жёлтого металла составит 8 400 долларов, хотя в своём предыдущем отчёте оно оперировало совершенно иной цифрой - $9 580.

Они полагают, что ввод в эксплуатацию новых проектов в Чили, Перу, Австралии и Канаде какое-то время будет тормозить котировки и не позволит им приблизиться к своим историческим максимумам. Однако начиная примерно с 2026 года, в связи с интенсификацией энергоперехода, спрос достигнет такого масштаба, что цены поднимутся выше 10 тысяч долларов. А в начале следующего десятилетия, в результате долгосрочного структурного дефицита, они достигнут отметки 11,5 тысяч, что станет рекордом за все времена.

Этот сценарий, само собой, не свидетельствует о конце эпохи углеводородов. Закон сообщающихся сосудов здесь не работает. И ожидаемый рост стоимости меди вовсе не является признаком скорого падения глобальной потребности в углеводородах, особенно, в природном газе. В Европе он совсем недавно заметно подешевел, и кому-то могло даже показаться, что самая острая фаза кризиса наконец-то осталась позади. Но чуда не произошло – цены снова поползли вверх и очень быстро вернулись на уровень выше психологически важной отметки 2 тысячи долларов за тысячу кубов.

«На газовом рынке изменения возможны только при смягчении политической ситуации и запуске «Северного потока-2», что пока представляется маловероятным. Таким образом, не исключены новые рекорды в ценах на газ. При этом, на газовом рынке мы ожидаем сохранения высоких цен на 3-5 лет», - уверены аналитики «Райффайзенбанка».

И это, как минимум. По оценкам норвежской консалтинговой компании Rystad Energy, глобальный спрос на метан с 2022-го по 2030 годы повысится на 12,5% – с 4 до 4,5 трлн м3, причём треть этого прироста обеспечат азиатские государства, а США – лишь 5%. Производство сжиженного газа увеличится до 636-ти млн тонн, то есть на 256 миллионов (350 млрд м3). Получается, что восполнить дефицит голубого топлива за счёт одних лишь СПГ-проектов не получится, а значит рыночная ситуация, если и изменится, то лишь в худшую сторону.

«Мы ценим, что администрация Байдена работает с европейскими союзниками и расширяет объёмы продаж топлива в Европе. Но аналогичные усилия следовало бы предпринять и для Новой Англии (регион на северо-востоке США – ред.)», - говорится в открытом письме группы губернаторов из штатов, которые там расположены, в адрес министра энергетики Дженнифер Гранхолм.

Ну, а теперь вернёмся к вопросу, который был вынесен в заголовок, и займёмся подсчётами. В прошлом году на планете было добыто чуть более 21 млн тонн меди. Если отталкиваться от сценариев аналитиков Fitch, которые полагают, что среднегодовой прирост этого показателя составит 3,7% (то есть к концу десятилетия он достигнет 28 млн тонн), то доход от общемировой реализации жёлтого металла в 2030-м составит около 320 млрд долларов. Это больше, чем было получено от глобальных продаж природного газа в 2019 году ($267 млрд). Однако мир с тех пор из-за непродуманной энергетической политики лидеров ЕС очень сильно изменился. Как и суммы, поступающие на счета нефтегазовых компаний.

Какой металл станет самым востребованным через 7 лет

Министерство энергетики США назвало ресурс, который с большой долей вероятности уже в недалёком будущем получит статус одного из наиболее значимых для человечества. Самое интересное, что его нет ни в американском списке стратегического сырья, ни даже в реестре «наиболее важных металлов». Однако, как считают многие эксперты, постепенная трансформация глобального технологического уклада неизбежно внесёт коррективы в эти документы.

Перечень стратегически значимого сырья был утверждён в России ещё в 2012 году. В него вошли нефть и нефтепродукты, уголь, природный газ, некоторые руды, драгоценные и полудрагоценные камни, а также янтарь. Последняя позиция чуть менее очевидна, хотя золотистая ископаемая смола используется не только для изготовления украшений, но также для нужд парфюмерной, фармацевтической и лакокрасочной промышленности. Вероятно, именно этим и объясняется столь высокая степень её ценности для нашей страны.

Подобные каталоги, естественно, существуют и в других государствах. Помимо углеводородов и металлов, чья незаменимость для цивилизации доказана веками, в них также фигурируют элементы, ставшие востребованными сравнительно недавно. Например, литий и кобальт, которые необходимы для производства аккумуляторов. В связи с ростом мирового парка электромобилей темпы их потребления становятся всё выше.

© Mariordo

Самое печальное, что около 60% всего кобальта, который добывается в мире, родом из Конго. При такой конъюнктуре риски дефицита сырья, а значит и лавинообразного роста цен на него гораздо выше, чем в случае более диверсифицированных поставок. Тем более что уровень продуктивности профильных предприятий в Республике оставляет желать лучшего. Там преобладает кустарная добыча, руководство рудников практически не уделяет внимания вопросам безопасности труда, а в качестве чернорабочих зачастую использует детей, вплоть до младшего школьного возраста.

Именно поэтому учёные и инженеры во многих странах мира работают над тем, чтобы существенно сократить долю кобальта в батареях для электромобилей или вовсе заменить его эффективным аналогом. Судя по всему, ставка сделана на никель. По крайней мере, именно так считают в Министерстве энергетики США (DOE), где назвали этот элемент «наиболее важным для обеспечения стабильности производства аккумуляторов в краткосрочной и среднесрочной перспективе». И рекомендовали Правительству рассмотреть вопрос о создании новых добывающих мощностей и обогатительных комбинатов внутри страны.

Ничего революционного в таком предложении на самом деле нет. Серебристо-белый металл и прежде использовался в процессе изготовления батарей для электрокаров. А в прошлом году Tesla представила новые катоды с гораздо более высоким содержанием этого элемента. Они полностью исключают потребность в кобальте, который, кроме всего прочего, ещё и токсичен. Но готова ли промышленность к резкому росту спроса на никель?

Сегодня Соединённые Штаты зависят от его импорта на 68%. Однако большая часть поставок из-за границы приходит из так называемых дружественных государств - Канады, Австралии, Норвегии и Финляндии. Единственная действующая американская шахта (Eagle) расположена в Мичигане, но она находится на завершающем этапе эксплуатации и должна быть закрыта в 2025 году.

Его представители поставили цепочке снабжения американской промышленности кобальтом самую низкую оценку «качества» по сравнению с прочим сырьём, необходимым для производства машин на электрической тяге. Чиновники заявили, что «краткосрочные риски могут быть частично смягчены только за счёт сочетания таких факторов, как поиск и разработка новых крупных месторождений никеля на территории Соединённых Штатов, утилизация отходов, содержащих этот элемент, а также работа со странами-союзниками.

Судя по всему, в их перечень не войдёт Индонезия. А ведь там наблюдается настоящий «никелевый» бум. Добыча по итогам первого квартала выросла в полтора раза, а Президент Джоко Видодо даже официально пригласил Илона Маска инвестировать в профильную промышленность. Плюс пообещал выделить землю для строительства космодрома, с которого могли бы взлетать SpaceX (близость стартовой площадки к экватору делает их полёты более рентабельными). То есть уровень доверия, казалось бы, колоссальный.

Но не всё так просто. Как отметили в DOE, «на этом рынке доминируют китайские игроки», а значит, вряд ли следует надеяться на создание благоприятных условий для работы их американских конкурентов. Кроме того, существенная интеграция индонезийской экономики с бизнесом из Поднебесной означает, что «Соединённые Штаты рискуют лишиться в будущем контроля цепочки поставок важнейшего ресурса». И отдать эту прерогативу КНР, как в случае с некоторыми другими полезными ископаемыми. Именно этим и объясняется столь пристальное внимание к необходимости разработать стратегию в отношении высокосортного никеля. Начать предлагается с создания завода по его переработке на территории США.

Самый новый из металлов, все ещё — металл будущего

В 1825 году мир облетела несколько непонятная, но явно занятная новость: датский ученый Ганс-Христиан Эрстед сумел, используя метод электролиза, добыть из глинозема новый, доселе невиданный металл – алюминий.

Подтвердив этим замечательным опытом идею английского химика Дэви, Эрстед этим своим экспериментом вполне удовлетворился и развивать его не стал, хотя… хотя многие говорили ему, что, развив это, как идею производства нового металла, можно было бы получить огромные деньги.

Эрстед, однако, был нормальным ученым, а не жаждущим безумных богатств обывателем: добившись успеха в этом своем эксперименте, он планово занялся иными научными проблемами.

Говорят, что Эрстед был тогда в весьма преклонном возрасте – ему было 48 лет, и он был крайне чувствителен к расходу времени, которого ему вечно не хватало на его научную работу – в итоге имя свое он обессмертил не этим экспериментом (которому сам он не придал серьезного значения) и не возможным обогащением, а именно научной работой.

Вот он, Ханс-Кристиан Эрстед, благодаря которому появился алюминий.

Итак, принцип получения алюминия Эрстедом был обнаружен, но только 20 лет спустя. После 18 лет (. ) непрерывных трудов, немец Вёллер создал на этой основе технологию, которая позволяла получать уже не микроскопические частицы, а — вполне себе сотни… граммов такого металла.

К этому времени человечество уже знало о бокситах – красноватой глине, чрезвычайно богатой алюминием.

Кроме того, еще с античных времен люди знали, что такое “квасцы” (так называемые двойные соли некоторых металлов, чаще всего – именно алюминия) и активно ими пользовалось – в фармацевтике, красильном и дубильном производствах.

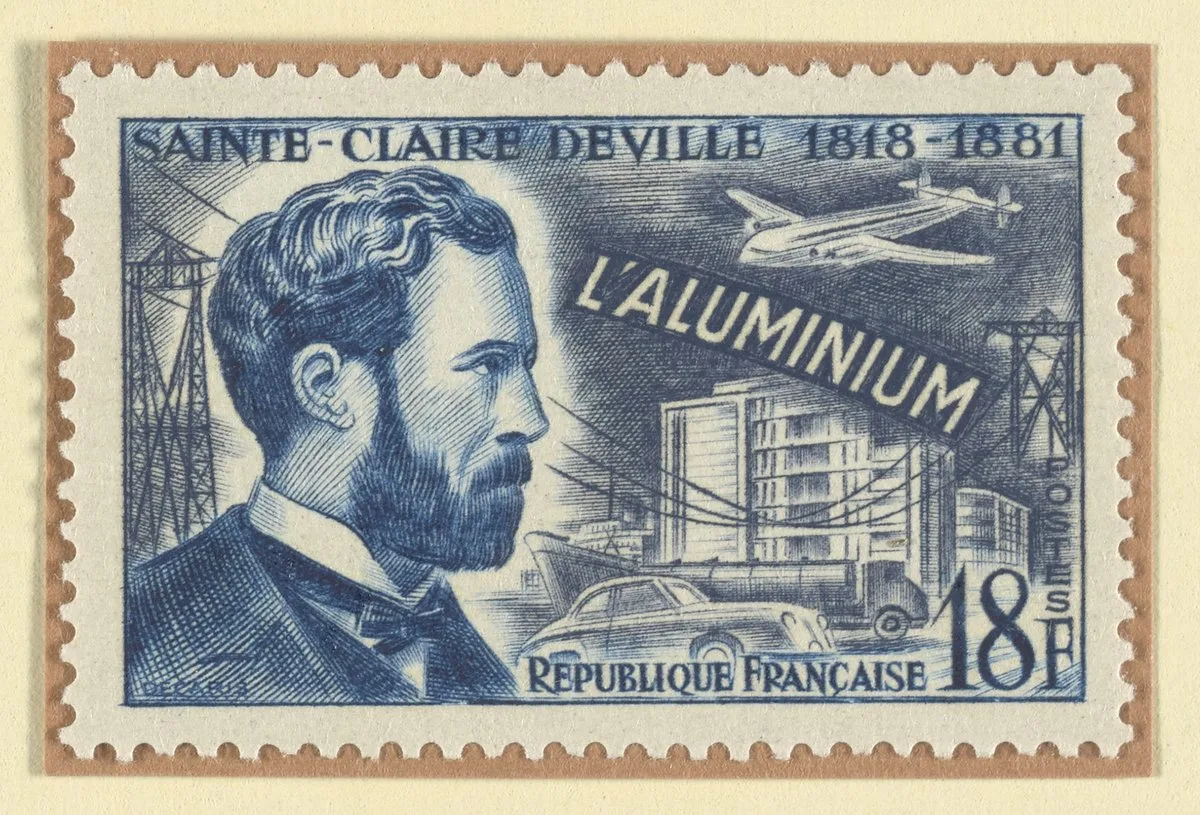

Но промышленная, а не лабораторная технология его получения все еще не находила своих разработчиков, пока за дело не взялся француз Сент-Клер Девиль.

Всего за год он усовершенствовал метод Вёллера, и на Парижской выставке 1855 года посетителей изумляли целым слитком красиво блестящего и необыкновенно легкого металла.

Правда, к чему можно было применить новый металл, было загадкой.

Он был настолько дорогим в производстве, что сравним был с драгоценными металлами, поэтому, первым делом, его попробовали применить в ювелирном деле.

Сент-Клер Девиль.

Наполеон III, благоволивший Девилю, заказывал у него украшения из алюминия и даже большой набор посуды: на королевских приемах сам он и наиболее знатные особы ели из алюминиевой посуды и пользовались алюминиевыми приборами, а гости попроще — довольствовались тем, что ели на золоте и серебре.

У Девиля Британская академия наук заказывала ценный подарок своему уважаемому коллеге Менделееву, которому вручены были точнейшие аналитические весы (химик пользовался ими всю жизнь) с чашками из золота и алюминия.

Не сразу (прошло время) выяснилось, что алюминий темнеет и теряет блеск, покрывается точечными пятнами, что на нем остаются вмятины, и, например, изготовленная из него посуда недолговечна и довольно быстро теряет «товарный вид».

В общем, в какой-то момент в поиске применения этому невероятно дорогому металлу наступил, скажем так, кризис жанра: идей было много, а вот возможности для их испытаний, ввиду дороговизны алюминия, были ограничены.

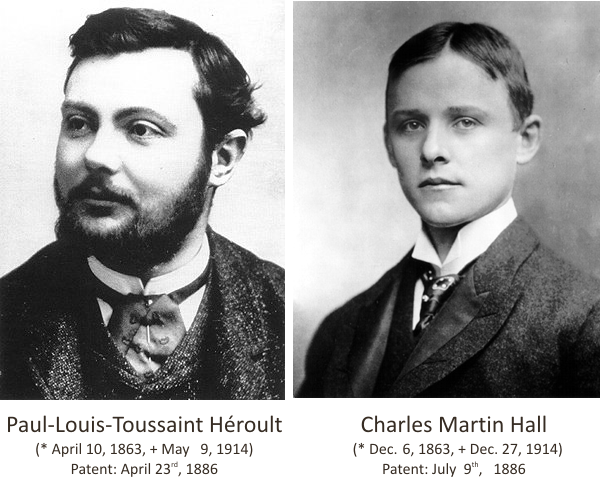

Все поменялось, когда в 1866 году сразу два молодых человека – французский инженер Поль Эру и американский студент Чарльз Холл, одновременно и независимо друг от друга, изобрели метод электролиза криолитно-глиноземного расплава, что обрушило стоимость производства алюминия и сделало его металлом довольно дешевым.

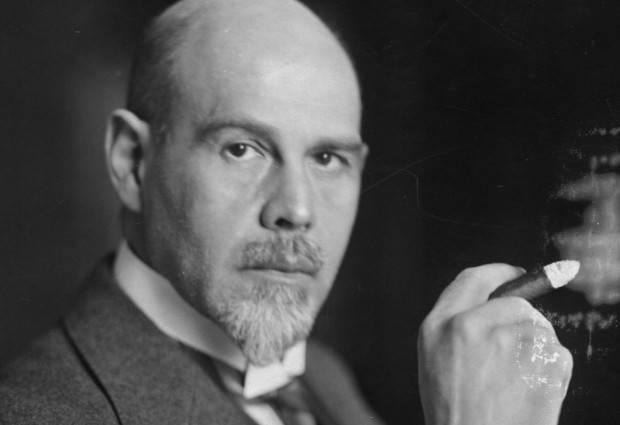

Вальтер Ратенау, немецкий предприниматель и политик еврейского происхождения. Его отец создал крупнейшую в Европе энергетическую компанию, AEG, а Вальтер стал выпускать алюминий в таком количестве, что алюминий резко подешевел и стал довольно доступным для производителя материалом.

В 1889 году инженер Карл-Йозеф Байер, австриец, работавший на заводе близ Санкт-Петербурга, решил и проблему приготовления основного сырья – глинозема, что позволило уже довольно недорогому металлу стать еще дешевле.

Проблема с алюминием была одна – это высокий расход электроэнергии, и все заводы по его производству старались располагать максимально близко к источникам энергии.

Заводы, которые основывал Эру (принадлежали они не ему, а группе акционеров во главе с известным немецким предпринимателем Ратенау) располагались в швейцарском Нойхаузене-ам-Райнфалль и французском Фроже, у гидроэлектростанций, а Холл (он тоже не был главным акционером созданной компании, занимая в ней должность вице-президента и являясь, по сути, главным инженером) в какой-то момент создал отлично оборудованное предприятие, ставшее ведущим в концерне, рядом с Ниагарской гидроэлектростанцией.

Заметим, что Холл и Эру, в которых историки видят немалые сходства (правда, в основном ссылаясь при этом на то, что года их рождения и смерти, как и год открытия ими новой технологии, совпадают), были людьми разными: Холл, настоящий фанатик своего дела, одержимый экспериментатор, а Эру, по складу своему – серийный изобретатель, вошедший в историю не только как изобретатель метода Холла-Эру, но и изобретением электродуговой печи для выплавки стали, названной его именем, и еще более чем двумя десятками патентов на разные, порой весьма необыкновенные, но очень практичные изобретения, а вот все 22 патента Холла связаны исключительно с алюминием.

Поль Эру и Чарльз Холл, благодаря которым производство алюминия кардинально изменилось.

Завод в Нойхаузене под руководством Эру растет, как на дрожжах: всего за пять лет объемы получаемого там алюминия вырастают в 10 раз, до 450 тонн в год.

Это больше, чем произведенное Девилем и его конкурентом Бекетовым (завод которого был расположен в Германии и использовал технологию Девиля) за почти 40 лет работы.

Метод Холла-Эру позволял думать о практически неограниченных масштабах производства «металла из глины», и фантазия заработала: уже в 1891 году в Швейцарии Эру изготовил для Альфреда Нобеля катер с алюминиевым корпусом, а три года спустя в Шотландии уже строят из этого материала торпедный катер (для российского ВМФ, кстати), который поражает всех невероятной скоростью, в 32 узла – начиная с этого момента алюминий в кораблестроении используется необыкновенно широко.

Джордж Мортимер Пульман, изобретатель удивительных спальных вагонов, тоже быстро оценит алюминий.

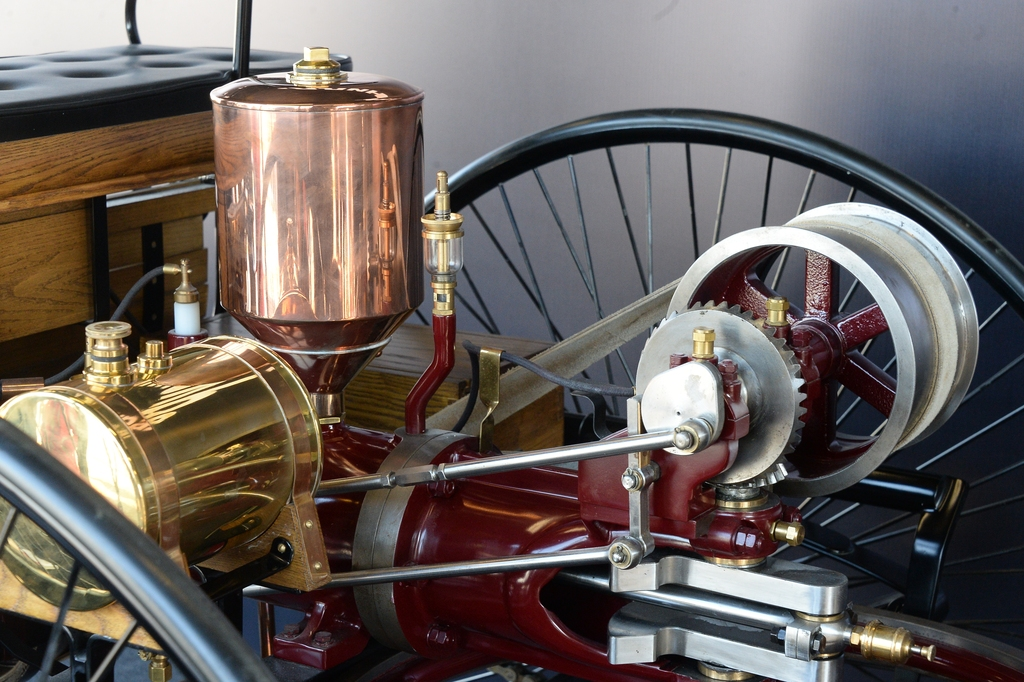

В ХХ веке авиастроители доберутся до предела прочности аэропланов, которые сначала, говоря словами героя одного из романов, делали «из фанеры и клеенки»: набирающей силы отрасли потребуются новые материалы, и таким (до сих пор незаменимым) материалом станет дюралюминий – сплав алюминия с марганцем, магнием и медью (это предотвращало ломкость чистого алюминия).

Первый бензиновый двигатель Карла Бенца. Красиво смотрится. В дальнейшем большинство деталей будет сделано из алюминия, и это тоже будет красиво. Но по-другому красиво.

Немец Альфред Вильм занимался изобретением этого сплава целых 7 лет, зато дюралюминий подоспел вовремя, именно тогда, когда появился спрос: первый самолет с цельнометаллическим корпусом, детище знаменитого Хуго Юнкерса – законодателя мод и одного из отцов гражданской авиации – взлетел в 1915 году, во время первой мировой. Зато после войны практически все летательные аппараты будут изготавливаться уже именно так, как это сделал Юнкерс – с цельнометаллическим алюминиевым корпусом.

Еще один промышленный фронт ХХ века – электрификация – призовет алюминий поработать в качестве проводника, где его дешевизна сделает его популярной альтернативой меди.

Необыкновенно важным окажется и изобретение такой обычной сейчас в быту вещи, как алюминиевая фольга – кстати, у Роберта Неера уходит четыре года с момента изобретения (1907 год) до запуска фольгопрокатного завода, а первыми потребителями становятся его земляки-швейцарцы, производители шоколада, и первыми среди первых в фольгу одевают Toblerone.

В 1920 году норвежец Содерберг вносит технологические изменения в метод Холла-Эру, что еще раз «роняет» цены на выпуск и без того уже, казалось бы, недорогого металла – именно метод норвежца и будет использован в строительстве первого в СССР завода по производству алюминия (раньше на наших территориях непроизводимого: Россия была одним из крупнейших импортеров алюминия в мире).

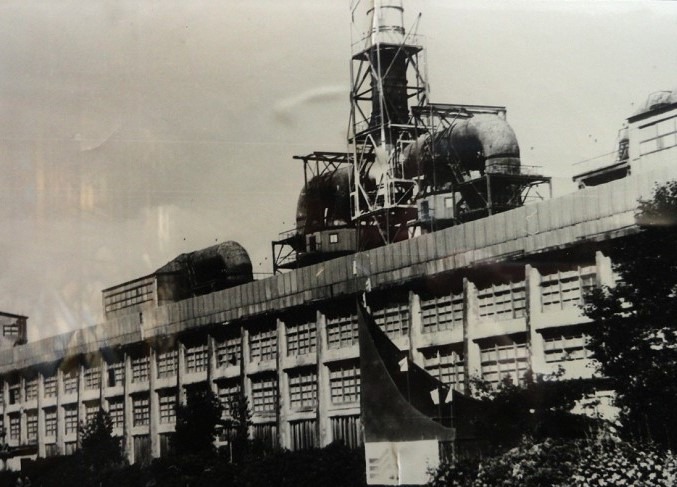

Понятно, завод был построен рядом с ГЭС – Волховской, по проекту американской компании Кана (который не просто проектирует здание, но проектирует его именно под метод Содерберга, тем самым «заставляя» применять самую современную из технологий).

Волховский алюминиевый завод.

В 1935 году начала свой путь алюминиевая пивная банка – довольно тяжелая (почти килограмм), скроенная из трех кусков металла, к которой необходим был специальный ключ для открывания – покупатели приняли её без восторга, зато идея казалась очень перспективной производителям, и идея неспешно совершенствовалась: та самая пивная алюминиевая банка, которой мы пользуемся сейчас, появилась только в 1975 году.

Дальнейший путь алюминия, собственно, происходит у всех нас на глазах – алюминиевой посудой, возможно, пользовался каждый (поэтому каждый может легко вообразить себя если уж не императором Наполеоном III, то хотя бы одним из почетных его гостей). Производить её начали еще в начале прошлого века, особо обращая внимание на легкость и антикоррозийные свойства, а вот сегодня эту посуду практически не производят – спрос на неё крайне невелик в связи с её «негигиеничностью» (плохо отмывается) и сомнительным подозрением на токсичность.

В 20-е гг. алюминий начинают активно использовать в строительстве, и в 1931 году в Нью-Йорке строят легендарный Empire State Building, где алюминий используется и в основных (в том числе несущих) конструкциях, и в оформлении здания. Это сооружение много лет остается самым высоким на планете, а алюминий прочно завоевывает себе место как один из любимых материалов архитекторов и строителей – не без «рекламного» влияния этого небоскреба, конечно.

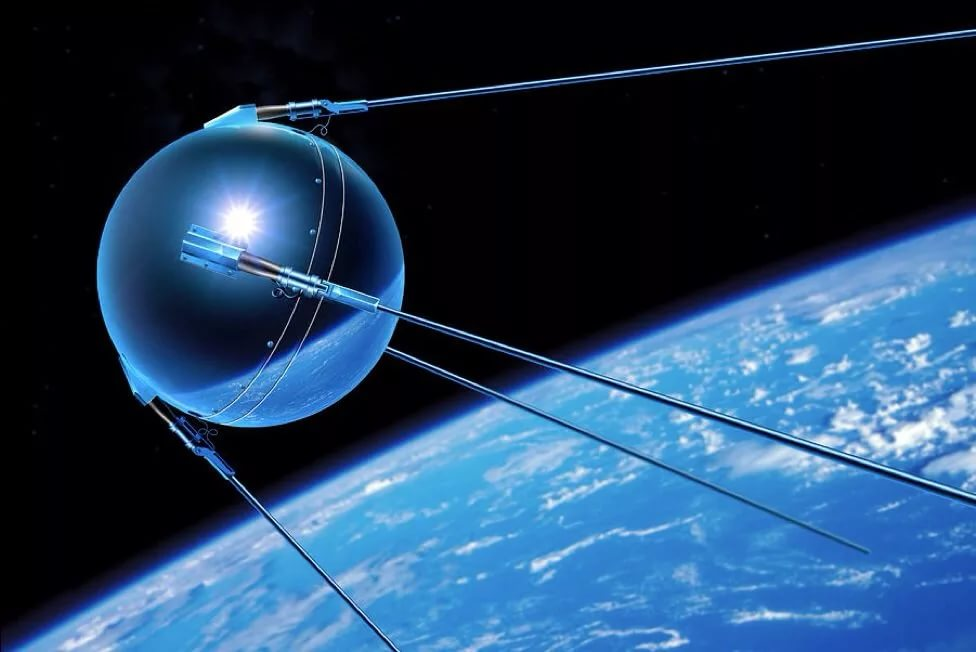

Первый искусственный спутник Земли, выполнен из алюминия. Как и все последующие космические объекты.

То, что алюминий «работает» в космосе (первый искусственный спутник Земли скроен из трех листов алюминия), наверное, известно каждому; но перечислять сферы его применения, пожалуй, пора прекратить, иначе статья эта вырастет до совершенно «нечитаемых» размеров – настолько много и часто встречаем мы этот замечательный металл в нашей жизни.

Можно даже подводить некоторые итоги того, что началось почти два века назад в лаборатории Датского королевского университета как научный опыт, в результате которого были добыты первые несколько крупинок невиданного раньше металла…

Итоги, конечно, промежуточные – потому что современные технологи весьма оптимистично называют алюминий, несмотря на его двухсотлетнюю историю, металлом будущего.

Александр Иванов, специально для блога VDSina

На правах рекламы

Воплощайте любые идеи и проекты с помощью наших VDS на Windows или Linux. Сервер готов к работе через минуту после оплаты!

Европейская металлургия от костра до мартена

На протяжении всей истории человечества образ хозяйствования нашей цивилизации определяли металлы. Вообще говоря, все первые металлы, открытые человечеством, стоят правее водорода в электрохимическом ряду напряжений металлов. Это так просто потому, что все остальные по закону неумолимой термодинамики будут окислены во влажных и окислительных условиях атмосферы и литосферы. Точнее говоря, те, что правее водорода, тоже будут окислены – но сильно позже. А пока что встречайте: медь, серебро, золото, сурьма!

Справа все интересующие нас металлы, а заодно ртуть и платина. Не влезли палладий и висмут, но они встречаются реже метеоритов

Все эти элементы при определенной доле удачи могут быть встречены в самородном виде – неслыханное счастье для тех, кому до того предстояло пользоваться каменными орудиями труда. Металлу можно придавать почти любую форму, он не раскалывается, а деформируется при ударах, а еще его можно затачивать и делать качественно лучшие орудия труда. Золото, серебро и медь уже к позднему неолиту вовсю использовались для изготовления украшений, а в 6 тысячелетию человечество открыло для себя медные инструменты. Однако самым лучшим доступным металлом было, конечно, железо. Для того, чтобы найти его в чистом виде, нужно поистине дьявольское везение – оно встречается только в упавших метеоритах и является настоящей царской прерогативой (так, кинжал из гробницы Тутанхамона сделан именно из такого железа).

Новую веху в истории обработки металлов ознаменовала восстановительная металлургия. Люди открыли, что, если спекать некоторые минералы с углем, в камешках получившегося шлака заблестят кусочки меди. Это позволило человечеству перейти на небывало высокий по сравнению с неолитом уровень технологий. Новые медные инструменты и так были на порядок лучше каменных, но теперь они стали по-настоящему доступны. Вскоре появились первые печи для плавки меди, которые, например, можно найти в древних городах Анатолии. Так, первое найденное литое изделие датируется 5000 г. до н. э.

диаграмма Эллингема

Теперь сделаем небольшое отступление обратно к современности и обратим свои взоры на диаграмму Эллингема. Эта диаграмма показывает нам, насколько при разных температурах стабильны различные оксиды. Также она позволяет легко определить, восстановит ли углерод или угарный газ нужный оксид до металла при данной температуре – для этого всего лишь нужно посмотреть, в какой точке линия С и СО становится ниже линии соответствующего металла. Из нее можно понять, например, что даже при небольшом нагревании и углеродом, и угарным газом медь восстановится со свистом, а вот чтобы восстановить железо, придется хорошенько постараться (но все же меньше, чем для многих других металлов).

Проблема состоит не только в этом. Мало просто восстановить металл, необходимо его еще и расплавить, иначе вместо слитка, которому можно придать любую форму, получится просто серый (в случае железа) или красный (в случае меди) порошок. Поэтому для эффективного изготовления железных изделий нужна такая печь, которая сможет расплавить железо. Однако построить ее не так-то просто, первые железоделательные печи появились на территории той же Анатолии у хеттов примерно к 1200 г. до н. э. До этого человечество обходилось медью или бронзой – сплавом меди с мышьяком или оловом (бронза была попрочнее меди, дольше изнашивалась и плавилась при меньшей температуре).

Сыродутная печь

Такие требования сформировали облик европейской железной металлургии на многие века. Схема печи оставалась общей: высокая глиняная/земляная труба, в которой вперемежку уложены слои железной руды (как правило, болотной бурой слизи или каменной руды) и древесный уголь. Все это мероприятие было крайне малопрофитным в смысле целевого продукта, в железо превращалось около 30% руды в лучшем случае. Несмотря на это, железные орудия были на порядок выгоднее орудия из любого другого металла, доступного европейцам, из-за не в пример большего качества.

Описанный выше способ выплавки железа назывался сыродутным. Получившийся кусок железа содержал крайне большое количество шлаков, поэтому его проковывали большое количество раз. При этом получившееся железо обладало существенным недостатком. При получении оно было крайне твердым и незатачиваемым (так как содержало большое количество углерода), а при дальнейшем выгорании – очень мягким. Поэтому единственным способом получить нормальное, функциональное изделие было сваривание нескольких пакетов железа методом проковки сложенных слоев железа, просыпанных между собой бурой. Усовершенствовав технологи многократной проковки заготовки до предела и чередуя мягкие и твердые слои железа, человечество научилось изготавливать булатную сталь – один из лучших видов металлургической продукции своего времени.

Одним из основных шлаков в металлургическом производстве Средневековья был чугун. Он выплавлялся из руды раньше всех, потому что в нем больше углерода, а, чем больше в каком-либо твердом веществе примеси, тем ниже его температура плавления. Также чугун крайне хрупок и тяжел, что затрудняло его применение в металлургии. Довольно большая часть железа всегда уходила в шлаки в виде чугуна, откуда его было уже не выдернуть. В больших по размеру печах (штукофенах и блауофенах) с четырех-пятиметровыми «резервуарами» для руды и угля в чугун и шлак уходило просто огромное количество железа. Обычно из чугуна потом изготавливали низкотехнологические изделия типа кувалд, ядер и прочего. Забавный факт – и по сей день шлаки металлургического производства используются в дорожном строительстве как материал для брусчатки.

Схема современной доменной печи

Следующей вехой развития железного производства стали доменные печи. Человечество догадалось, что, если печь сделать достаточно большой, можно будет подбрасывать в нее уголь и руду прямо в процессе плавки, а железо, сталь, чугун и шлаки сливать из нее через отдельные летки. Этот процесс в 15-16 вв. стал очередным технологическим бумом для Европы – несмотря на то, что доменную печь нельзя было останавливать, а угля и руды она жрала абсолютно непомерное количество, она позволила европейцам превзойти весь мир по выплавке металла на душу населения, а, следовательно, по артиллерийской мощи.

С учетом роста населения и постоянно растущего спроса на железо его производство на душу населения в 11-13 вв. достигало порядка килограмма на человека в год. Для сравнения – современный небольшой ножик весит порядка 200 граммов, лезвие небольшого топора – около 700 граммов, а ведь еще нужно на чем-то готовить, чем-то строить, опять же всяческие метизы типа гвоздей, скоб, крюков и прочего. В итоге мы понимаем, что уровень сыродутной металлургии даже с учетом перекрытия некоторых потребностей другими металлами давал ужасающе мало.

Ситуация менялась, как ни парадоксально, с увеличением количества металлических изделий – можно было срубать больше деревьев, прокапывать более глубокие шахты, возводить более сложные конструкции. Производство росло в геометрической прогрессии – размер печей для выплавки железа все увеличивался, увеличивался от простой сыродутной печи к штукофену и блауофену и наконец-то вырос до настоящей домны с непрерывным циклом выплавки. И тут понеслась – положительная обратная связь сделала свое дело.

Всеевропейское внедрение в 15-16 веках доменной печи сразу, буквально за несколько десятилетий, увеличило количество производимого на душу населения железа втрое, а то и вчетверо. Нашей цивилизации впервые стали по-настоящему доступны каменные железные руды. Забегая вперед, скажу, что в Швеции, стране, которая на тот момент поставляла больше половины всего европейского железа, к 18 веку производство достигло невероятных 20 кг железа на человека. Впрочем, до обогащения и прочих технологических процессов мы пока еще не дошли – пока что это просто загрузка печи камнями руды, углем и флюсом – специальным веществом, чтобы снизить количество примесей в плаве и уменьшить температуру плавления.

Проблемой доменного производства была необходимость в огромном количестве качественного древесного угля – каменный уголь содержал много вредных для железа примесей, поэтому деревья приходилось вырубать в огромных масштабах. Об экологии тогда никто не заботился, но бескрайние леса были, очевидно, не во всех странах. Также откровенным минусом все еще был уход огромного количества железа в чугун, хрупкий и потому не годный для создания инструментов и метизов. Единственной масштабной отраслью применения чугуна было артиллерийское дело – на отливку пушек и ядер шли многие тонны чугуна. И вот тут человечество сделало пока чисто эмпирическое, но очень важное открытие – из чугуна при высокой температуре может выгорать углерод. Естественно, ни о каком углероде речь тогда не шла, но этот факт позволил железоделательному производству перейти еще на один технологический уровень выше.

Все помнят, как в морозилке замерзает соленая вода? Образуется большая ледышка, самого рассола становится меньше, концентрация соли в нем растет. Похожий процесс происходит и при плавлении чугуна на воздухе. Углерод из него частично выгорает, частично переходит в жидкую фазу, а на дне печи начинают образовываться кристаллы железа. Это явление заметил английский металлург Генри Корт, и вскоре практика пудлингования – перемешивания расплава чугуна вошла в Британии в крайне широкое распространение.

Печь для пудлингования. 1) Под 2) Труба с клапаном для регулирования силы тяги 3) Порог, отделяющий металл в рабочем объёме от топлива 4) Колосниковая решётка, на которой находится горящее топливо (уголь) 5) Боковое окно для пудлинговщика 6) Окно для заброса топлива

Как происходило пудлингование? Сначала в печи, обложенной огнеупорной футеровкой (отделка печи, позволяющая оградить тело печи от разрушительного влияния расплавов) без доступа открытого пламени расплавлялся чугун. По прошествии некоторого времени рабочие засовывали в расплав огромные железные штанги (около 40 килограммов весом) и начинали интенсивно перемешивать его. Вскоре на штангах выкристаллизовывалось чистое железо, температура плавления которого намного выше, чем у чугуна. Далее получившуюся крицу вынимали из расплава, проковывали и разделяли на слитки.

Естественно, процесс этот был далеко не из самых легких, однако он позволил высвободить для промышленности огромное количество чистого железа и разом решить проблему переизбытка чугуна. Процесс пудлингования доминировал в металлургии на протяжении практически ста лет, после чего был вытеснен сразу тремя способами – бессемеровским (открытым Генри Бессемером в 1856 году), томасовским (открытым в 1878 году Сидни Гилкристом Томасом) и мартеновским.

Принцип работы любого конвертера

Бессемеровский и томасовский процессы довольно схожи. В качестве основного реактора используется веретенообразная печь с огнеупорной футеровкой (в случае бессемеровского процесса – кислой, содержащей SiO2, в случае томасовского – основной, содержащей доломит CaCO3xMgCO3). В процессе плавки печь нагревается, опять же, без доступа открытого пламени, после чего продувается сжатым воздухом через сопла, расположенные в дне печи. Расплав поддерживается в горячем состоянии из-за процесса окисления примесей руды, проходящего с выделением температуры. Далее полученное железо подвергается дополнительному науглероживанию с образованием стали. Основное отличие двух способов состоит в химическом составе плава.

В томасовском процессе могут быть использованы загрязненные серой и фосфором руды – продукты окисления фосфора и серы связываются материалом футеровки, давая окисляющий железо углекислый газ. У этого способа есть недостаток – фосфор и сера удаляются из плава не в полном объеме, поэтому железо получается более ломким. В бессемеровском же процесса футеровка печи не позволяет использовать основные флюсы, что делает его более требовательным к качеству руды. Однако этот способ дает более качественное железо, что и определило его производственное преимущество в долгосрочной перспективе.

Настало время сказать несколько слов и про мартеновский процесс. Он был открыт в 1864 году французским инженером Пьером Мартеном. Основное его отличие от бессемеровского и томасовского способов состоит в том, что газообразное топливо (обычно природный газ или коксовый газ) подаются прямо в зону плавки, где расплавляют чугун и одновременно окисляют его. Мартеновский процесс получил особенно широкое распространение в качестве способа передельной металлургии, которая использует для выплавки новой стали железный лом.

Сейчас практически все процессы старины глубокой (кроме доменной выплавки, конечно) уже ушли в прошлое. Их заместили новые гиганты – конвертерно-кислородный (переиначенный бессемеровский) и электродуговой способы выплавки стали. Однако история их, как мне кажется, довольно увлекательна, чтобы помнить ее и интересоваться ей.

Божественно прекрасный томасовский конвертер

Автор: Павел Ильчук

VPS серверы от Маклауд быстрые и безопасные.

Зарегистрируйтесь по ссылке выше или кликнув на баннер и получите 10% скидку на первый месяц аренды сервера любой конфигурации!

10 невероятных материалов будущего

Какими будут материалы будущего? Сегодня уже разработаны и ведутся разработки материалов, о которых люди прошлого могли только мечтать. Они будут дешевле, прочнее, лучше, качественнее во всех отношениях. Применений им будет огромное количество. Давайте перевернем страничку сегодняшнего дня и познакомимся с материалами, которые на самом деле могут перевернуть ваши представления о металлах и других материалах.

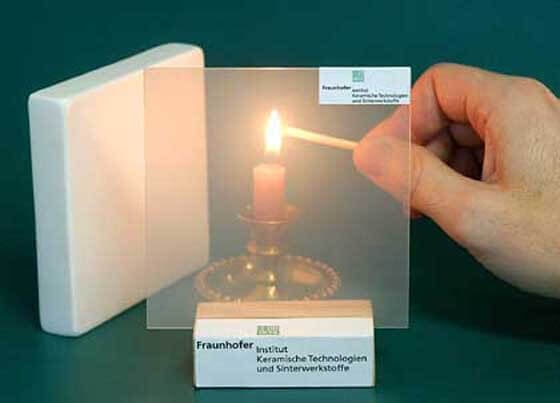

1. Аэрогель

Этот крошечный блок прозрачного аэрогеля поддерживает кирпич весом 2,5 кг. Плотность аэрогеля — 3 мг/см³.

Аэрогелю отведено 15 позиций в Книге рекордов Гиннесса — больше, чем любому другому материалу. Иногда называемый «замороженным дымом» аэрогель производится в процессе сверхкритической сушки жидких гелей из алюминия, хрома, оксида олова или углерода. На 99,8 % аэрогель состоит из пустого пространства, что делает его полупрозрачным. Аэрогель фантастически изолирует — если у вас щит из аэрогеля, он защитит вас от потока огня. Причем так же защитит и от холода. Из него можно было бы построить теплый купол на Луне. У аэрогелей невероятная площадь поверхности внутренних фрактальных структур — кубик аэрогеля с гранью в один дюйм обладает внутренней площадью, эквивалентной футбольному полю. Несмотря на низкую плотность, аэрогель рассматривался в качестве компонента военной брони из-за своих изолирующих свойств.

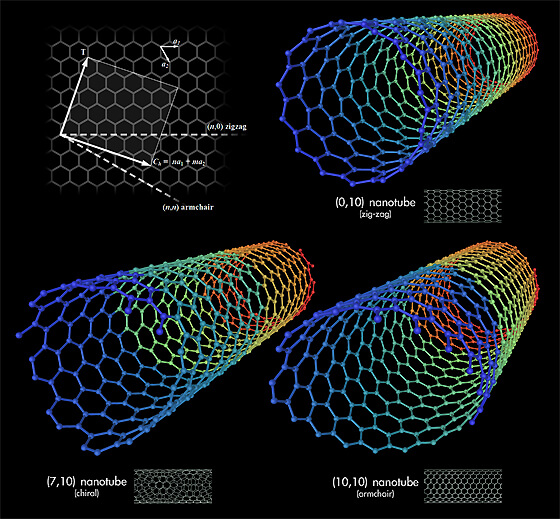

2. Углеродные нанотрубки

Углеродные нанотрубки — это длинные цепи углерода, удерживаемые сильнейшей связью во всей химии, sp2, которая сильнее даже sp3, удерживающей алмаз. Углеродные нанотрубки обладают многочисленными прекрасными свойствами с точки зрения физики, с легкостью проводят электроны и настолько прочны, что это единственное вещество, в теории пригодное для строительства космического лифта. Удельная прочность углеродных нанотрубок — 48,000 кН·м/кг, такой прочностью не может похвастать даже высокоуглеродистая сталь (154 кН·м/кг). В триста раз прочнее стали. Из такого материала можно строить башни в сотни километров высотой.

3. Метаматериалы

«Метаматериалом» можно назвать любой материал, который приобретает свои свойства от структуры, а не состава. Метаматериалы использовались для создания микроволновых плащей-невидимок, двумерных плащей-невидимок и материалов с необычными оптическими свойствами. Некоторые метаматериалы обладают отрицательным индексом преломления, оптической величиной, которая позволяет создавать «суперлинзы», с помощью которых можно разглядеть элементы, которые меньше, чем длина световой волны. Эта технология называется субволновая визуализация. Метаматериалы планируют использовать для создания совершенных голограмм на 2D-дисплеях. Они были бы настолько совершенны, что если бы вы смотрели на экран с расстояния 10 сантиметров, даже не определили бы, что это голограмма.

4. Доступные алмазы

Мы давно стали использовать толстые слои алмазов в различных машинах, тем самым приблизив время, когда алмазы будут использоваться повсеместно. Алмаз — идеальный строительный материал. Он прочный, легкий, сделан из легкодоступного углерода, практически полностью теплопроводен и обладает одной из самых высоких температур кипения и плавления среди всех материалов. Вводя микропримеси, вы можете сделать алмаз практически любого цвета. Представьте истребитель, в двигателе которого сотни тысяч движущихся частей сделаны из алмаза. Такой аппарат был бы во много раз мощнее, чем лучшие самолеты сегодняшнего дня.

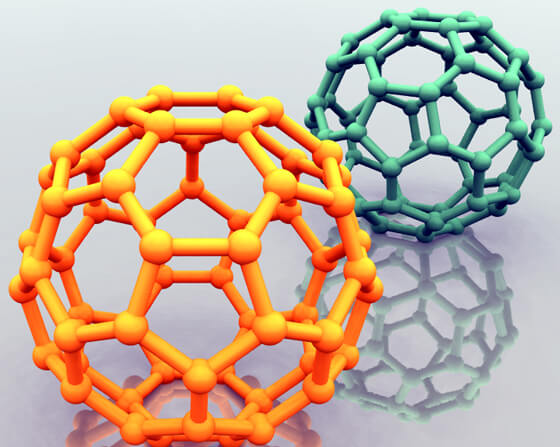

5. Доступные фуллерены

Алмазы прочны, но агрегированные алмазные наностержни (так называемые аморфные фуллерены) прочнее. Наноразмерные структуры фуллеренов придают им красивый переливающийся вид. Фуллерены могут быть существенно прочнее алмазов, но их производство требует больше энергии. После «алмазного века» мы вполне можем попасть в «век фуллеренов», а наши технологии будут более сложными.

6. Аморфные металлы

Аморфные металлы, также называемые металлическими стеклами, состоят из металла с неупорядоченной атомной структурой. Они могут быть в два раза прочнее стали. Из-за неупорядоченной структуры они могут рассеивать энергию удара более эффективно, чем металлические кристаллы, у которых есть слабые места. Аморфные металлы создаются в процессе быстрого охлаждения расплавленного металла до того, как он сформирует кристаллическую решетку. Аморфные металлы могут стать следующим поколением военной брони до того, как сменятся алмазоидными материалами к середине века. Если говорить об экологии, аморфные металлы обладают электронными свойствами, которые на 40 % увеличивают эффективность энергосетей, экономя нам тысячи тонн выбросов ископаемого топлива.

7. Сверхсплавы

Сверхсплав — это общий термин для металла, который может работать при очень высоких температурах (до 1100 °C). Их с удовольствием используют в сверхгорячих областях турбин реактивных двигателей. Они также используются и в более сложных конструкциях. Когда мы будем летать по небу в гиперзвуковых самолетах, нам придется благодарить сверхсплавы.

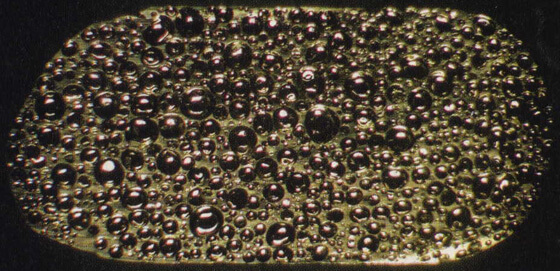

8. Металлическая пена

Металлическая пена — это то, что вы получаете, когда добавляете пенообразователь, порошкообразный гидрид титана, в расплавленный алюминий, а потом даете ему остыть. В результате получается крайне прочная субстанция, относительно легкая, с 75-95 % пустого пространства. Из-за своего благоприятного соотношения прочности к весу металлические пены были предложены в качестве строительного материала для космических колоний. Некоторые формы металлической пены настолько легкие, что плавают на воде, что делает их отличным средством для строительства плавучих городов.

9. Прозрачный алюминий

Прозрачный алюминий в три раза прочнее стали и прозрачен. Количество применений такому материалу воистину огромно. Представьте себе целый небоскреб или аркологию, состоящую из прозрачной стали. Горизонты будущего могут выглядеть как ряды плавающих черных точек (отдельные номера), а не монолиты, как сегодня. Огромная космическая станция, выполненная из прозрачного оксида алюминия, будет проплывать над Землей не страшной черной точкой, а незаметным спутником. А как насчет прозрачных мечей?

10. Электронная ткань

Если мы встретимся за чашечкой кофе в 2020 году, я скорее всего буду одет в электронную одежду. Зачем носить с собой электронные гаджеты, которые легко потерять, если можно просто носить с собой компьютеры? В настоящее время ведется разработка альтернативных методов ношения компьютеров, и если в ближайшее время мы увидим разве что очки и часы, скоро схемы будут вшиты непосредственно в то, что мы надеваем. Ведь замечательно говорить с кем-то по телефону, просто поднося руку к уху. Возможности электронной одежды воистину безграничны.

Читайте также: