Сырье для плавки металла

Обновлено: 17.05.2024

Металлургия является комплексной отраслью производства и ассортимент ее товарной продукции широк и разнообразен. Помимо основной металлургической продукции выпускаются и другие виды продукции, которые часто не имеют никакого отношения к металлургическим материалам: серная кислота, элементарная сера, кальцинированная сода, поташ, минеральные удобрения, цемент, минеральная вата и многие другие.

Кроме того, в металлургическом производстве получают многочисленные полупродукты и отходы основного производства: шлаки, штейны, газы, агломераты и спеки, кеки, шламы и т.д. Рассмотрим основные виды продукции металлургического производства.

Металлы и штейны

Металлы и сплавы являются основными видами товарной продукции металлургического производства, которые получают переработкой всех видов металлосодержащего сырья. В черной металлургии основными видами продукции являются чугуны, стали и ферросплавы.

В цветной металлургии в зависимости от используемой технологии и состава полученной продукции различают черновые и рафинированные металлы, но товарной продукцией, как правило, являются рафинированные металлы.

Черновыми называют металлы, содержащие примеси, в числе которых могут быть вредные примеси и ценные элементы – спутники основного металла, содержащиеся в сырье. Вредные примеси ухудшают характерные для данного металла свойства (электропроводность, пластичность, коррозионную стойкость и т.д.) и ограничивают сферу их непосредственного применения. Ценные спутники, к которым относятся благородные металлы, редкие и рассеянные элементы, необходимо попутно обязательно извлекать. Для очистки от примесей черновые металлы подвергают рафинированию. Сортамент рафинированных металлов регламентируется ГОСТом и в зависимости от степени очистки нередко выпускается 6–10 марок каждого конкретного металла.

Штейном называют сплав сульфида железа с сульфидами тяжелых цветных металлов (меди, никеля, свинца, цинка и пр.), в котором растворены примеси. Штейны являются промежуточными продуктами, образование которых определяется технологическими соображениями, и это очень характерно для пирометаллургии меди, никеля и частично свинца. В практике цветной металлургии получают медные, медно–никелевые, никелевые и полиметаллические штейны. Они образуются при плавках в жидком состоянии и не смешиваются со шлаковыми расплавами, что облегчает их отделение отстаиванием. Наиболее успешно процесс отстаивания идет при разности плотностей шлака и штейна больше 1 г/см 3 .

Медные и медно-никелевые штейны являются хорошими коллекторами благородных металлов, что позволяет достаточно полно извлекать их в штейн при плавке рудного сырья. Полиметаллические штейны наряду с сульфидами меди и железа содержат заметные количества сульфидов свинца и цинка, что затрудняет их дальнейшую переработку, и поэтому в настоящее время их стараются не получать.

Плотность расплавленных штейнов возрастает с увеличением содержания в них меди и никеля в пределах 4,0–5,7 г/см 3 , а при высокой металлизации штейнов их плотность может достигать 7 г/см 3 .

Металлургические шлаки

Металлургические шлаки представляют собой сложный по составу сплав оксидов. По технологическим признакам и способу формирования их подразделяют на шлаки рудных плавок и рафинировочные шлаки.

Шлаки рудных плавок образуются из оксидов породы перерабатываемой руды и вводимых в шихту флюсов. Шлаки получаются в расплавленном состоянии и их роль в процессах плавки очень велика. Они являются той средой, в которой протекают основные физико-химические превращения и реакции, приводящие к образованию конечных продуктов – металла и шлака.

Шлаки содержат часть извлекаемого металла и поэтому нередко являются основной составляющей потерь металла. Количество образовавшегося шлака зависит в основном от состава рудного сырья и флюсов. Особенно высок выход шлака при плавках руд или концентратов цветных металлов – обычно составляет от 60 до 120 % от массы рудной составляющей. Количество образующихся шлаков и их свойства фактически определяют основные технико-экономические показатели металлургического производства: удельную производительность плавильных печей по рудному сырью, расход топлива, эксплуатационные затраты и в конечном итоге себестоимость передела.

При низком содержании извлекаемых металлов в шлаках они являются отходами металлургического производства, но считать их отвальными продуктами можно лишь условно, так как с развитием металлургической техники, они нередко подвергаются: дополнительной переработке.

Рафинировочные шлаки формируют из специально вводимых в плавильные печи флюсующих добавок, а также оксидов, рафинируемого металла и продуктов разрушения огнеупорной футеровки плавильного агрегата. Создание шлака над расплавом способствует очистке металла от вредных примесей и накопление их в шлаке, и, кроме того, шлаки защищают расплавленный металл от воздействия газовой среды в печи. Выход таких шлаков невелик, но они содержат значительное количество извлекаемого металла, и поэтому их используют в качестве оборотных материалов или подвергают специальной переработке.

Состав металлургических шлаков разнообразен и зависит от вида перерабатываемого сырья и особенностей металлургического процесса. Состав шлаков доменной плавки в черной металлургии (ДП) и основных разновидностей цветной металлургии (ПЦМ) приведен ниже (%):

Из приведенных данных видно, что шлаки различаются лишь содержанием оксидов железа, а в основе их лежат системы СаО-SiO2 и CaО–FeO–SiO2.

Для каждого металлургического процесса и применяемого для этого аппарата установлен оптимальный состав шлаков, отвечающий определенным технологическим и экономическим требованиям. Прямой плавкой не всегда удается получить этот оптимальный состав и поэтому приходится добавлять флюсы.

Оксиды, образующие шлаки, по химической активности подразделяют на кислые (SiO2, Аl2О3), основные (CaO, FeO, MgO и др.) и амфотерные (Fe2O3, ZnO и пр.). В зависимости от соотношения указанных оксидов шлаки подразделяют на кислые и основные. К кислым относятся шлаки, содержащие более 40 % (SiO2 + Аl 2О3), а к основным – менее 40 % указанной суммы оксидов.

Однако эти критерии условны и дают представление лишь о промышленной классификации шлаков. Для правильного выбора параметров процесса необходимо знать важнейшие свойства шлаков: температуру плавления, вязкость, плотность, растворимость в шлаках извлекаемого продукта и поверхностные свойства.

Оксиды, образующие шлаки, имеют высокую температуру плавления, °С: 1713 – SiO2; 1370 – FeO; 1540 – Fe3O4; 2570 – CaO; 2800 – MgO; 2050 – Аl2О3. Однако температура плавления шлака значительно ниже температуры плавления чистых оксидов. Физико-химические свойства шлаков зависят от их химического состава и температуры, а также от их строения в расплавленном состоянии.

Вязкость шлаков характеризует жидкотекучесть, от величины которой зависит скорость отстаивания жидких продуктов плавки. Электропроводность шлаков имеет определяющее значение для работы электрических печей, которые широко применяются в черной и цветной металлургии. Плотность шлаков зависит от соотношения в них легких и тяжелых шлакообразующих компонентов. Плотность оксидов в твердом состоянии составляет (г/см 3 ): SiO2 – (2,2–2,65); FeO – 5,7; CaO – 3,32; MgO – 3,65; Аl 2O3 – 3,99; Fe3O4 – 5,2; BaO – 5,72; Na2O – 2,27.

Для получения шлаков оптимального состава часто в качестве флюсов используют кварциты и известняки. В цветной металлургии иногда в качестве флюса используют низкосортные золотые концентраты и кварцевые хвосты золотоизвлекательных фабрик, что позволяет без затрат извлекать при плавке в штейн или черновой металл благородные металлы. Для разжижения шлаковых расплавов в ряде случаев используют плавиковый шпат CaF2, соду Na2СОз и др.

Продукты гидрометаллургических производств

Продуктами гидрометаллургических процессов являются растворы, кеки и сточные воды.

Растворами в гидрометаллургии называют продукты процесса выщелачивания, в которых растворенное вещество находится в молекулярном состоянии, что делает их устойчивыми системами, не разделяющимися при сколь угодно длительной выдержке. В качестве растворителей при производстве цветных металлов используют воду и водные растворы кислот, солей, щелочей, органические реагенты.

Важнейшими технологическими характеристиками растворов являются концентрация в них растворенного вещества и водородный показатель (рН).

На практике концентрацию чаще всего выражают в виде отношения растворенного вещества к объему раствора в г/л или кг/м 3 .

Водородный показатель рН характеризует химическую активность среды и способность растворов к гидролитическому сложению. Водные растворы могут иметь величину рН от 1 до 14. Нейтральным растворам соответствует рН = 7, для кислых растворов рН меньше 7, а для щелочных – более 7. Гидролитическое разложение растворов происходит в строго определенных условиях, и для каждого гидроксида существует ограниченный интервал рН, в котором он осаждается. Ниже приведены рН начала выделения гидроксидов некоторых металлов:

Используя различия в значениях рН для осаждения гидроксидов, можно добиться селективного разделения металлов, находящихся в растворе.

Кеки представляют собой твердые порошкообразные материалы, которые в зависимости от образования разделяют на два вида Первый вид – это не растворившиеся остатки выщелачиваемого материала (пустая порода, нерастворимые соединения данного материала и другие ценные компоненты). К этому виду относятся, например, цинковые кеки от выщелачивания обожженных цинковых концентратов раствором серной кислоты. Ко второму виду относятся продукты (осадки) цементационного, химического или гидролитического осаждения растворенных металлов в свободном металлическом состоянии или в форме нерастворимых химических соединений. Примером этого вида кеков являются кадмиевые кеки цинкового производства, содержащие цинк, кадмий и медь в форме металлических порошков, и кобальтовые кеки никелевого производства, в которых кобальт находится в виде гидроксида Со(ОН)3.

Сточные воды являются отходами гидрометаллургических производств, и их состав отличается большим разнообразием ценных и загрязняющих компонентов. Состав сточных вод зависит от многих факторов, но определяющими являются состав перерабатываемого сырья, вид используемых растворителей, характер применяемого гидрометаллургического процесса и технология обработки сточных вод перед их выводом из производственного цикла

Таким образом, сточные воды гидрометаллургических процессов являются источниками потерь ценных компонентов и загрязнения окружающей среды. Основными компонентами сточных вод являются грубодисперсные взвеси частиц перерабатываемого материала или продуктов его переработки, а также растворенные в воде кислоты, соли, щелочи и другие химические соединения, включая органику. Самым эффективным путем предотвращения загрязнения окружающей среды сточными водами является организация на промышленных предприятиях систем оборотного водоснабжения.

Выплавка стали: технология, способы, сырье

Железную руду получают привычным способом: открытой или подземной добычей и последующей транспортировкой для первоначальной подготовки, где материал измельчается, промывается и перерабатывается.

Руду засыпают в доменную печь и подвергают струйной обработке горячим воздухом и теплом, который превращает ее в расплавленное железо. Далее оно извлекается из нижней части печи в формы, известные как свиньи, где происходит остывание для получения чугуна. Он превращается в кованое железо или перерабатывается в сталь несколькими способами.

Что такое сталь?

Вначале было железо. Оно является одним из наиболее распространенных металлов в земной коре. Его можно встретить почти везде, в сочетании со многими другими элементами, в виде руды. В Европе начало работы с железом датируется 1700 г. до н.э.

В 1786 году французские ученые Бертолле, Мондж и Вандермонде точно определили, что разница между железом, чугуном и сталью обусловлена различным содержанием углерода. Тем не менее сталь, изготовленная из железа, быстро стала самым важным металлом промышленной революции. В начале XX века мировое производство стали составило 28 миллионов тонн - это в шесть раз больше, чем в 1880 году. К началу Первой мировой войны ее производство составляло 85 миллионов тонн. В течение нескольких десятилетий она практически заменила железо.

Содержание углерода влияет на характеристики металла. Существует два основных вида стали: легированная и нелегированная. Сплав стали относится к химическим элементам, отличным от углерода, добавленного к железу. Таким образом, для создания нержавеющей стали используется сплав 17 % хрома и 8 % никеля.

В настоящее время существует более 3000 каталогизированных марок (химических составов), не считая тех, которые созданы для удовлетворения индивидуальных потребностей. Все они способствуют превращению стали в наиболее подходящий материал для решения задач будущего.

Сырье для выплавки стали: первичное и вторичное

Выплавка данного металла с использованием многих компонентов – самый распространенный способ добычи. Шихтовые материалы могут быть как первично используемые, так и вторично. Основной состав шихты, как правило, составляет 55 % чугуна и 45 % оставшегося металлолома. Ферросплавы, переделанный чугун и технически чистые металлы используются как основной элемент сплава, ко вторичным, как правило, относят все виды черного металла.

Железная руда является самым важным и основным сырьем в черной металлургии. Для производства тонны чугуна требуется около 1,5 тонны этого материала. Для производства одной тонны чугуна используется около 450 тонн кокса. Многие металлургические заводы применяют даже древесный уголь.

Вода - важное сырье для черной металлургии. Она в основном используется для закалки кокса, охлаждения доменных печей, производства пара в дверях угольной печи, работы гидравлического оборудования и удаления сточных вод. Для производства тонны стали требуется около 4 тонн воздуха. Флюс используется в доменной печи для извлечения загрязнений из плавильной руды. Известняк и доломит объединяются с экстрагированными примесями с образованием шлака.

Как дутьевые, так и стальные печи, облицованы огнеупорами. Они используются для облицовочных печей, предназначенных для плавки железной руды. Диоксид кремния или песок используется для формования. Для производства стали различных марок применяют цветные металлы: алюминий, хром, кобальт, медь, свинец, марганец, молибден, никель, олово, вольфрам, цинк, ванадий и др. Среди всех этих ферросплавов марганец широко используется в выплавке стали.

Железные отходы, полученные из демонтированных конструкций заводов, механизмов, старых транспортных средств и т. д., перерабатываются и широко используются в этой отрасли.

Чугун для стали

Выплавку стали с использованием чугуна производят гораздо чаще, чем с другими материалами. Чугун - это термин, который обычно относится к серому железу, однако он также идентифицирован с большой группой ферросплавов. Углерод составляет примерно от 2,1 до 4 мас.%, тогда как кремний составляет обычно от 1 до 3 мас.% в сплаве.

Выплавка чугуна и стали проходит при температуре плавления между 1150 и 1200 градусов, что примерно на 300 градусов ниже, чем температура плавления чистого железа. Чугун также демонстрирует хорошую текучесть, отличную обрабатываемость, устойчивость к деформации, окислению и отливке.

Сталь также является сплавом железа с переменным содержанием углерода. Содержание углерода в стали составляет от 0,2 до 2,1 мас.%, И это наиболее экономичный легирующий материал для железа. Выплавка стали из чугуна полезна для различных инженерных и конструкционных целей.

Железная руда для стали

Процесс выплавки стали начинается с переработки железной руды. Породу, содержащую железную руду, измельчают. Руду добывают с использованием магнитных роликов. Мелкозернистая железная руда перерабатывается в крупнозернистые комки для использования в доменной печи. Уголь очищается от примесей в коксовой печи, что дает почти чистую форму углерода. Затем смесь железной руды и угля нагревают для получения расплавленного железа или чугуна, из которого производится сталь.

В основной кислородной печи расплавленная железная руда является основным сырьем и смешивается с различными количествами стального лома и сплавов для производства различных марок стали. В электродуговой печи переработанный стальной лом расплавляется непосредственно в новую сталь. Около 12% стали изготовлено из переработанного материала.

Технология выплавки

Плавление - процесс, посредством которого металл получают либо в виде элемента, либо как простое соединение из его руды путем нагревания выше температуры плавления обычно в присутствии окислителей, таких как воздух, или восстановителей, таких как кокс.

В технологии выплавки стали металл, который сочетается с кислородом, например оксидом железа, нагревается до высокой температуры, и оксид образуется в сочетании с углеродом в топливе, выходящим как монооксид углерода или диоксид углерода.

Другие примеси, все вместе называемые жилами, удаляются добавлением потока, с которым они объединяются, образуя шлак.

В современных плавках стали используется отражательная печь. Концентрированная руда и поток (обычно известняк) загружаются в верхнюю часть, а расплавленный штейн (соединение меди, железа, серы и шлака) вытягивается снизу. Вторая термообработка в конвертерной печи необходима для удаления железа из матовой поверхности.

Кислородно-конвекторный способ

Кислородно-конвертерный процесс является ведущим процессом сталеплавильного производства в мире. Мировое производство конвертерной стали в 2003 году составило 964,8 млн тонн или 63,3 % от общего производства. Производство конвертера является источником загрязнения окружающей природной среды. Основными проблемами этого являются снижение выбросов, сбросов и уменьшение отходов. Суть их заключается в использовании вторичных энергетических и материальных ресурсов.

Экзотермическое тепло генерируется реакциями окисления во время продувки.

Основной процесс выплавки стали с использованием собственных запасов:

- Расплавленный чугун (иногда называемый горячим металлом) из доменной печи выливается в большой огнеупорный футерованный контейнер, называемый ковшом.

- Металл в ковше направляется непосредственно для основного производства стали или стадии предварительной обработки.

- Высокочистый кислород под давлением 700-1000 килопаскалей вводится со сверхзвуковой скоростью на поверхность ванны железа через охлаждаемую водой фурму, которая подвешена в сосуде и удерживается в нескольких футах над ванной.

Решение о предварительной обработке зависит от качества горячего металла и требуемого конечного качества стали. Самые первые конвертеры со съемным дном, которые могут быть отсоединены и отремонтированы, все еще используются. Были изменены копья, используемые для дутья. Для предотвращения заклинивания фурмы во время продувки применялись щелевые манжеты с длинным сужающимся медным наконечником. Кончики наконечника после сгорания сжигают CO, образующийся при выдувании в CO2, и обеспечивают дополнительное тепло. Для отвода шлака используются дротики, огнеупорные шарики и шлаковые детекторы.

Кислородно-конвекторный способ: достоинства и недостатки

Не требует затрат на оборудование по очищению от газа, так как пылеобразование, т. е. испарение железа, снижено в 3 раза. За счет снижения выхода железа наблюдается рост выхода жидкой стали в 1,5 - 2,5 %. Преимуществом стало и то, что интенсивность продувки в таком способе увеличивается, что дает возможность повысить производительности конвертера на 18 %. Качество стали выше, потому что температура в зоне продувки снижена, что приводит к уменьшению образования азота.

Недостатки данного способа выплавки стали привели к снижению спроса на потребление, так как повышается уровень потребления кислорода на 7 % из-за большого расхода на сжигание топлива. Наблюдается повышенное содержание водорода в переработанном металле, из-за чего приходится некоторое время после окончания процесса вести продувку при помощи кислорода. Среди всех способов кислородно-конвертерный обладает самым повышенным шлакообразованием, причиной является невозможность следить за процессом окисления внутри оборудования.

Мартеновский способ

Мартеновский способ на протяжении большей части 20-го века составлял основную часть обработки всей стали, изготовленной в мире. Уильям Сименс в 1860-х годах искал средства повышения температуры в металлургической печи, воскресив старое предложение об использовании отработанного тепла, выделяемого печью. Он нагревал кирпич до высокой температуры, затем использовал тот же путь для ввода воздуха в печь. Предварительно нагретый воздух значительно увеличивал температуру пламени.

Природный газ или распыленные тяжелые масла используются в качестве топлива; воздух и топливо нагреваются до сгорания. Печь загружается жидким доменным чугуном и стальным ломом вместе с железной рудой, известняком, доломитом и флюсами.

Сама печь изготовлена из высокоогнеупорных материалов, таких как магнезитовый кирпич для очагов. Вес мартеновских печей достигает 600 тонн, и их обычно устанавливают группами, так что массивное вспомогательное оборудование, необходимое для зарядки печей и обработки жидкой стали, может быть эффективно использовано.

Хотя мартеновский процесс практически полностью заменен в большинстве промышленно развитых стран основным кислородным процессом и электродуговой печью, им изготавливают около 1/6 всей стали, произведенной во всем мире.

Достоинства и недостатки данного способа

К преимуществам относят простоту использования и легкость в получении легированной стали с примесью различных добавок, которые придают материалу различные специализированные свойства. Необходимые добавки и сплавы добавляют непосредственно перед окончанием выплавки.

К недостаткам можно отнести сниженную экономичность, по сравнению с кислородно-конверторным способом. Также качество стали более низкое, по сравнению с остальными методами выплавки металла.

Электросталеплавильный способ

Современный способ выплавки стали с использованием собственных запасов представляет собой печь, которая нагревает заряженный материал с помощью электрической дуги. Промышленные дуговые печи имеют размеры от небольших единиц грузоподъемностью около одной тонны (используются в литейных цехах для производства чугунных изделий) до 400 тонн единиц, применяемых для вторичной металлургии.

Дуговые печи, используемые в исследовательских лабораториях, могут иметь емкость всего несколько десятков граммов. Промышленные температуры электрической дуговой печи могут составлять до 1800 °C (3,272 °F), в то время как лабораторные установки могут превышать 3000 °C (5432 °F).

Дуговые печи отличаются от индукционных тем, что зарядный материал непосредственно подвергается воздействию электрической дуги, а ток в выводах проходит через заряженный материал. Электрическая дуговая печь используется для производства стали, состоит из огнеупорной футеровки, обычно водоохлаждаемой, больших размеров, покрыта раздвижной крышей.

Печь в основном разделена на три секции:

- Оболочка, состоящая из боковых стенок и нижней стальной чаши.

- Очаг состоит из огнеупора, который вытягивает нижнюю чашу.

- Крыша с огнеупорной футеровкой или водяным охлаждением может быть выполнена в виде секции шара или в виде усеченного конуса (коническая секция).

Достоинства и недостатки способа

Данный способ занимает лидирующие позиции в области производства стали. Метод выплавки стали применяется для создания высококачественного металла, который либо совсем лишен, либо содержит незначительное количество нежелательных примесей, таких как сера, фосфор и кислород.

Главным плюсом метода является использование электроэнергии для нагревания, благодаря чему можно легко контролировать температуру плавления и достичь невероятной скорости нагревания металла. Автоматизированная работа станет приятным дополнением к прекрасной возможности качественной переработки различного металлического лома.

Способы получения слитков и заготовок

Плавка в вакуумной индукционной печи позволяет получать металл высоких чистоты и качества с низким содержанием газов. В оборудование для вакуумно-индукционного переплава входят индукционная печь, помещенная в вакуумную камеру, источник питания и насосная система. Вакуумная камера снабжена смотровыми окнами и приспособлениями, управляемыми снаружи и позволяющими вводить легирующие добавки, брать пробы для химического анализа, включать разливочный стопор и опрокидывать печь для разливки металла.

Процесс плавки в вакуумной индукционной печи начинают с загрузки печи исходной шихтой, герметизации вакуумной камеры и выполнения вакуумирования.

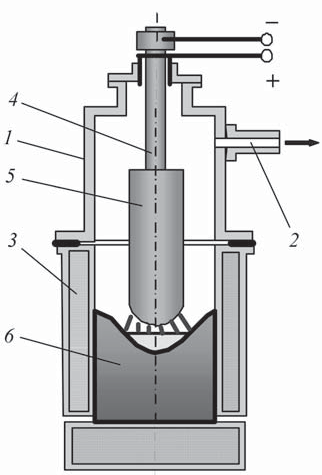

Рис. 1. Схема вакуумно-дуговой печи с расходуемым электродом: 1 – рабочая камера вакуумной печи; 2 – патрубок для подключения вакуумных насосов; 3 – охлаждаемая изложница (кристаллизатор); 4 – подвижный шток; 5 – расходуемый электрод; 6 – слиток

Затем следуют индукционный нагрев и расплавление шихты. Непрерывному перемешиванию металла способствует пониженное давление, которое создается путем вакуумирования камеры. Процесс вакуумно-индукционной плавки заканчивают заливкой металла в изложницу, находящуюся также в вакуумной камере.

1.2. Получение слитков в вакуумно-дуговой печи с расходуемым электродом

Слитки, получаемые при переплаве в вакуумно-дуговой печи с расходуемым электродом, отличаются высоким качеством, чистотой и однородностью металла, а также низкой газонасыщенностью. Основные принципы дуговой плавки с расходуемым электродом были сформулированы в 1892 г. изобретателем дуговой сварки Н.Г. Славяновым. Промышленное применение этого вида плавки относится к 1953–1954 гг.

При получении слитков методом вакуумнодугового переплава в вакуумно-дуговой печи с расходуемым электродом последний должен расплавляться. Водоохлаждаемая медная изложница 3 помещается в вакуумную камеру 1 (рис. 1). Эта камера вакуумируется между расходуемым электродом 5 и затравкой (небольшой металлической шайбой), находящейся на дне медной изложницы 3. При подаче электроэнергии возникает электрическая дуга, которая расплавляет сплав. По мере расходования (расплавления) электрода 5 осуществляется его автоматическое перемещение для того, чтобы поддерживать устойчивое горение электрической дуги. В медной охлаждаемой изложнице 3 расплавленный металл очень быстро затвердевает с минимальными ликвацией и взаимодействием с материалом изложницы 3.

1.3. Получение слитков электронно-лучевым переплавом

В электронно-лучевых печах можно переплавлять практически любые сплавы (исключение составляют сплавы с повышенным содержанием марганца вследствие его склонности к испарению в условиях высокого вакуума). Металл, полученный методом электронно-лучевого переплава, обладает минимальной газопроницаемостью, максимальной плотностью и наилучшим комплексом механических свойств по сравнению с металлом, полученным другими способами.

При электронно-лучевом переплаве используют принципиально новый для металлургии способ нагрева расплавляемого металла. Подводимая электрическая энергия превращается в тепловую непосредственно в расплавляемом металле в результате соударения с ним электронов, разгоняемых в электрическом поле высокого напряжения. Устройство, в котором разгоняются электроны, называется электронной пушкой. Часть потока электронов направляется в расходуемый электрод, оплавляет его (металл попадает в кристаллизатор), другая их часть поступает в ванну жидкого металла и поддерживает ее в расплавленном состоянии.

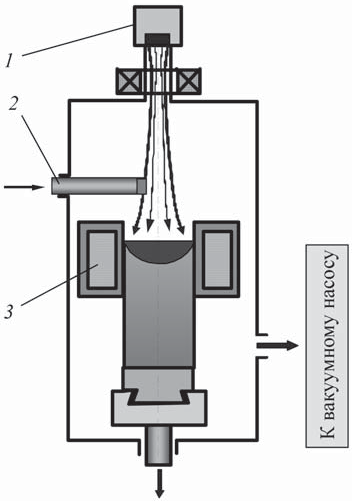

Рис. 2. Схема электронно-лучевой печи: 1 – электронная пушка; 2 – переплавляемый электрод; 3 – кристаллизатор

В плавильных установках используют одну или несколько электронных пушек. Прохождение пучка электронов возможно только при высоком вакууме (0,013…0,13 Па). Плавление металла электронным пучком было осуществлено в 1879 г. англичанином Уильямом Круксом. Применение электронно-лучевого переплава в промышленности относится к 1958–1963 гг.

Схематично электронно-лучевую печь можно представить как вакуумную камеру, к которой подсоединены электронная пушка, устройство для ввода переплавляемого электрода, кристаллизатор и вакуумная система (рис. 2).

Особенностью использования электронно-лучевых плавильных печей является возможность существенного перегрева поверхности жидкого металла, причем длительность выдержки при заданной температуре устанавливается произвольно.

1.4. Получение слитков плазменнодуговым переплавом

Сущность способа плазменно-дугового переплава (ПДП) заключается в переплаве расходуемых заготовок определенного химического состава в металлическом водоохлаждаемом кристаллизаторе. Источником теплоты в данном способе служит низкотемпературная плазма, получаемая в специальных устройствах – плазматронах, которые позволяют нагреть практически любой газ до 10 000 °С и выше. В металлургии чаще всего применяют дуговые плазматроны, где газ нагревается, проходя через зону горения электрической дуги постоянного тока. В результате нагрева газ расширяется и с большой скоростью устремляется к нагреваемому металлу.

Конструкция печей плазменно-дугового переплава незначительно отличается от печей вакуумно-дуговых и электронно-лучевых. Приоритет в разработке процесса плазменно-дугового переплава принадлежит специалистам института сварки имени Е.О. Патона Академии наук Украины. Первый слиток по этому способу был получен в 1963 г.

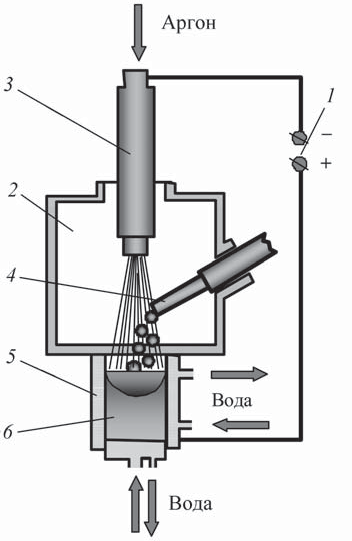

На рис. 3 показана схема плазменнодуговой печи. Процесс можно осуществлять как при нормальном давлении, так и при повышенном, а также в вакууме. Металл, выплавленный плазменно-дуговым способом, обладает более высокой плотностью и большей пластичностью, чем металл открытой плавки.

Рис. 3. Схема плазменно-дуговой печи: 1 – источник питания; 2 – рабочая камера; 3 – плазматрон; 4 – переплавляемая заготовка; 5 – водоохлаждаемый кристаллизатор; 6 – слиток

1.5. Получение слитков методом электрошлакового переплава

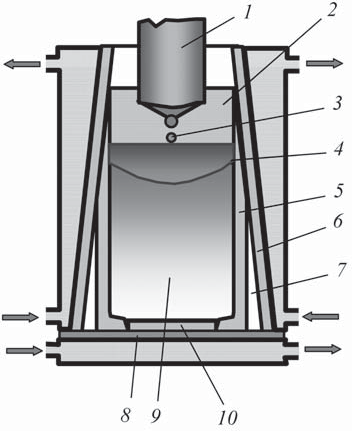

Сущность способа электрошлакового переплава заключается в следующем: переплавляемый металл в виде расходуемого электрода подключается к источнику питания и погружается в ванну жидкого электропроводящего рафинированного шлака, который наводят в водоохлаждаемой металлической изложнице (кристаллизаторе) расплавлением твердой шлаковой смеси или заливкой жидкого шлака, приготовленного в специальном плавильном агрегате (рис. 4).

Переменный (или постоянный) электрический ток проходит от электрода к шлаку и под действием тепловой энергии расплавляет последний с поддержанием его в жидком состоянии при температуре 1600…2000 °С. Часть теплоты, выделяющейся в шлаковой ванне, передается расходуемому электроду, торец которого начинает плавиться. Капли жидкого металла проходят через слой шлака и опускаются на дно шлаковой ванны, где образуют металлическую ванну. Металлическая ванна, затвердевая снизу, образует слиток. По мере оплавления расходуемый электрод подается в шлаковую ванну, непрерывно пополняя объем кристаллизующейся металлической ванны.

Рис. 4. Схема процесса электрошлакового переплава: 1 – расходуемый электрод; 2 – шлаковая ванна; 3 – капли электродного металла; 4 – металлическая ванна; 5 – шлаковая корочка (гарнисаж); 6 – стенка водоохлаждаемого кристаллизатора; 7 – зазор; 8 – поддон; 9 – слиток; 10 – затравка

Рафинирующей средой при электрошлаковом переплаве служит шлаковая ванна. При этом имеются три границы взаимодействия жидкого металла со шлаком: пленка металла на торце электрода – шлак; металлическая капля – шлак; поверхность жидкой ванны в кристаллизаторе – шлак. Шлак защищает жидкий металл от воздействия атмосферного воздуха.

Кроме того, в процессе переплава на боковой поверхности слитка образуется шлаковая корочка (гарнисаж) толщиной 1… 3 мм, что обеспечивает естественную тепловую и электрическую изоляцию слитка от кристаллизатора и высокую чистоту его поверхности.

Разработчиком электрошлакового переплава является Институт сварки им. Е.О. Патона Академии наук Украины. Впервые этот метод был освоен в 1958 г. на заводе «Днепроспецсталь». Этим способом выплавляются стали и сплавы, цветные металлы и их сплавы.

2. Порошковая металлургия

2.1. Основные сведения о порошковой металлургии

Методами порошковой металлургии можно получить сплавы из металлов, не растворяющихся друг в друге при расплавлении, а также сплавы из тугоплавких металлов и металлов особо высокой чистоты. Порошковой металлургией изготавливают как заготовки, так и разнообразные детали точных размеров. Порошковая металлургия дает возможность получить пористые материалы и детали из них, а также детали, состоящие из двух (биметаллические) или нескольких слоев различных металлов и сплавов.

Методы порошковой металлургии хорошо зарекомендовали себя в получении материалов и деталей, обладающих высокими жаро- и износостойкостью, твердостью с заданными стабильными магнитными свойствами, особыми физико-химическими свойствами, механическими и технологическими свойствами, которые нельзя получить методами литья или обработкой давлением.

Укрупненно процесс производства деталей и изделий из порошковых материалов заключается в приготовлении металлического порошка, составлении шихты, прессовании и спекании заготовок.

2.2. Основные методы получения порошков

Металлические порошки получают механическими и физико-химическими методами. При механических методах для этого измельчают твердые или распыляют жидкие металлы без изменения их химического состава. Для измельчения твердых хрупких материалов применяют шаровые, вихревые и вибрационные мельницы. Измельчение исходного материала проводят ударным и истирающим действиями шаров (стальных, чугунных, керамических, фарфоровых). Следует учитывать, что при получении металлических порошков механическими методами возможно их загрязнение.

Шаровая мельница состоит из стального барабана, в который загружаются размалывающие шары и обрабатываемый материал. Частицы порошка, полученные в шаровых мельницах, имеют вид направленных многогранников размерами 100…1000 мкм. Размол в вихревых мельницах более интенсивен, чем в шаровых. В камере вихревой мельницы имеются два пропеллера, которые, вращаясь в противоположные стороны, создают пересекающиеся воздушные потоки. Материал (рубленая проволока, стружка, обрезки и другие мелкие куски), загруженный в камеру, захватывается воздушными потоками и благодаря взаимному соударению дробится на частицы размером 50…200 мкм. Полученные частицы имеют тарельчатую форму и зарубленные края.

Для получения тонких порошков из хрупких карбидов металлов и оксидов применяют вибрационные мельницы. Последние более производительны, чем вихревые и шаровые. Их работа основана на высокочастотном воздействии на измельчаемый материал стальных шаров и цилиндров при совершении барабаном мельницы круговых колебаний высокой частоты.

Порошки из жидкого металла получают в результате использования кинетической энергии воздуха, воды, пара или инертных газов, распыляющей струи расплава. Получаемые частицы порошка имеют размеры 50…350 мкм и форму, близкую к сферической.

При получении порошков физико-химическими методами измененяются химический состав и свойства исходного материала. Основными физико-химическими методами являются химическое восстановление металлов из оксидов, электролиз расплавленных солей, карбонильный метод и метод гидрогенизации.

Химическое восстановление металлов из оксидов осуществляется газообразными или твердыми восстановителями. В качестве газообразных восстановителей широко используют природный, доменный и углекислый газы, а также водород. Получающуюся при химическом восстановлении металлическую губку размалывают. Среди физико-химических методов получения порошков этот метод наиболее дешевый.

Порошки чистых и редких металлов (тантала, циркония и др.) в виде дендритов величиной 1…100 мкм получают электролизом расплавленных солей металлов. Электролиз позволяет получать чистые порошки из загрязненного сырья.

Карбонильный метод служит для получения порошков магнитного железа, никеля и кобальта в виде сфероидов величиной 1…800 мкм. Получающийся этим методом продукт при температуре 20…30 °С распадается на порошок металла и оксид углерода.

В основе метода гидрогенизации лежит восстановление хрома гидратом кальция. Получающаяся при этом известь вымывается водой, а порошок металла состоит из дендритов величиной 8… 20 мкм.

Порошки, полученные физико-химическими методами, наиболее тонкодисперсны и чисты. В зависимости от размера частиц их классифицируют по гранулометрическому составу на: ультратонкие (до 0,5 мкм), очень тонкие (0,5…10 мкм), тонкие (10…40 мкм), средней тонкости (40…150 мкм) и крупные (150…500 мкм). Характеристиками основных технологических свойств порошков являются насыпная масса, текучесть, прессуемость и спекаемость.

Насыпная масса – масса 1 см 3 свободно насыпанного порошка в граммах. Если порошок имеет постоянную насыпную массу, то при спекании он будет характеризоваться постоянной усадкой. Один и тот же порошок будет иметь различную насыпную массу в зависимости от способа получения. Для изготовления высокопористых изделий следует использовать порошки с малой насыпной массой, а для деталей приборов и машин – с большой.

Текучесть – способность порошка заполнять форму. Она характеризуется скоростью прохождения порошка через отверстие определенного диаметра. С уменьшением диаметра порошка его текучесть ухудшается. Текучесть в большей степени влияет на равномерность заполнения формы порошком и на скорость уплотнения при прессовании.

Прессуемость – способность порошка уплотняться под действием внешней нагрузки. Она характеризуется прочностью сцепления частиц порошка после прессования. На прессуемость влияют пластичность материала, размер и форма частиц порошка. С введением в состав порошков поверхностно-активных веществ прессуемость их повышается.

Под спекаемостью понимают прочность сцепления частиц, возникающую в результате термической обработки прессованных заготовок.

2.3. Приготовление шихты, формование заготовок и изделий

Шихта в порошковой металлургии готовится следующим образом. Дозированные порции порошков определенных химического и гранулометрического состава и технологических свойств смешивают в барабанах, мельницах и других устройствах. При необходимости особо равномерного перемешивания шихты в нее добавляют спирт, бензин, глицерин и дистиллированную воду. Иногда в процессе смешивания вводят технологические присадки различного назначения: пластификаторы, облегчающие прессование (парафин, стеарин, глицерин и др.), легкоплавкие присадки и летучие вещества, позволяющие получать изделие с заданной пористостью.

Следующим этапом в получении порошковых полуфабрикатов является прессование.

Прессование порошков проводят в холодном или горячем состоянии прокаткой и другими способами. При холодном прессовании в матрицу пресс-формы засыпают шихту и рабочим пуансоном проводят прессование. После снятия давления изделие выпрессовывают из матрицы выталкивающим пуансоном. В процессе прессования частицы порошка подвергаются упругой и пластической деформации, при этом резко увеличивается контакт между частицами и уменьшается пористость, что дает возможность получить заготовку нужной формы и достаточной прочности.

Прессование выполняют на гидравлических или механических (эксцентриковых, кривошипных) прессах. Давление прессования составляет 200…1000 МПа в зависимости от состава порошка и назначения изделия.

При горячем прессовании в пресс-форме изделие не только формуется, но и подвергается спеканию, что позволяет получить беспористый материал с высокими физико-механическими свойствами. Горячее прессование можно осуществлять в вакууме, а также в защитной или восстановительной атмосфере в широком интервале температур (1200…1800 °С) и при более низких давлениях, чем холодное. Наложение давления обычно проводится после нагрева порошков до требуемой температуры. Этим методом получают изделия из труднодеформируемых материалов (боридов, карбидов и др.).

Прокатка металлических порошков является непрерывным процессом получения изделий в виде лент, проволоки, полос путем деформирования в холодном или горячем состоянии. Прокатку осуществляют в вертикальном, наклонном и горизонтальном направлениях. Наилучшие условия формования обеспечиваются при вертикальной прокатке.

Процесс осуществляется следующим образом: порошок из бункера поступает в зазор между вращающимися валками и обжимается в заготовку, которая направляется в проходную печь для спекания, а затем прокатывается в чистовых валках. Для обеспечения нормальных условий формования необходимо, чтобы линейная скорость поверхности вращающихся валков была меньше скорости перемещения металлического порошка из бункера в зазор между валками.

Прокаткой получают ленты толщиной 0,025…3 мм и шириной до 300 мм, проволоку диаметром ∅ 0,25 мм. Непрерывность процесса обеспечивает высокую производительность и возможность автоматизации. После холодного прессования для придания изделиям необходимых прочности и твердости их подвергают спеканию.

Операция спекания заключается в нагреве изделия до температуры, равной 0,6…0,8 от температуры плавления основного компонента, и выдержке при данной температуре. Спекание выполняют в электропечах, индукторах или непосредственным пропусканием тока через спекаемое изделие. Для предотвращения окисления металлических порошков спекание осуществляют в вакууме, аргоне, гелии или среде водорода. Во избежание коробления тонкие и плоские изделия спекают под давлением. После спекания изделия подвергают отделочным операциям, калибровке, обработке резанием, электрохимической обработке, повторному прессованию и т.п.

Черная металлургия: cырье для производства черных металлов и сплавов

Для производства металлов необходимы следующие материалы: руда, топливо, флюсы, огнеупорные материалы.

Для производства металлов необходимы следующие материалы:

- руда;

- топливо;

- флюсы;

- огнеупорные материалы.

Руда представляет собой полезное ископаемое, добываемое из недр земли. Это горная порода, из которой при данном уровне развития техники экономически целесообразно извлекать металлы. Например, в настоящее время целесообразно перерабатывать руды, если содержание металла в них составляет:

- железа – 20 – 60%;

- меди – 1 – 3%;

- никеля – 0,3 – 1,0%;

- молибдена – 0,005 – 0,02%.

По мере развития техники указанные пределы постепенно снижаются и переработке подвергаются руды с меньшим содержанием полезного компонента.

Руда состоит из минералов, содержащих полезный металл и так называемую пустую породу. Пустая порода может быть:

- кремнистой, представленной кварцем – SiO2;

- глиноземистой, содержащей значительное количество глинозема – Al2O3;

- магнезиальной, содержащей в своем составе соединения магния.

В зависимости от содержания добываемого металла руды бывают богатые и бедные. Бедные руды обогащают, то есть удаляют из руды часть пустой породы, в результате получают концентрат с повышенным содержанием добываемого металла.

Руды обычно называются по одному или нескольким металлам, содержащимся в них. Например, железные, марганцевые, медные, хромоникелевые, железо-ванадиевые и др.

Запасы руд делят в зависимости от степени изученности на несколько категорий, обозначаемых буквами латинского алфавита А, В, С.

К категории А (промышленные запасы) относятся месторождения, по которым проведено разведочное бурение по частой сетке скважин и форма рудного тела выявлена с достаточной точностью. Утверждение месторождения по категории А является основанием для начала строительства металлургического завода.

К категории В (вероятные запасы) относятся месторождения, обуренные по редкой сетке скважин, что делает затруднительным определение точной формы рудного тела. Если месторождение отнесено к категории В, то это может служить основанием для проектирования, но не для строительства металлургического завода.

К категории С (ориентировочные запасы) относят месторождения, форма рудного тела в которых известна лишь в самых общих чертах, по естественным обнажениям или геофизическим данным. Запасы руды по категории С могут использоваться только при перспективном планировании развития металлургии.

Сумма запасов (А + В + С) называется общими балансовыми запасами руд.

Топливо

Топливо в металлургической промышленности используется в виде кокса, природного газа, мазута. Оно служит не только как горючее для нагрева и расплавления материала, но и как реагент в химических реакциях металлургических процессов.

Флюсы

Флюсы представляют собой материалы, загружаемые в плавильную печь для образования легкоплавкого соединения с пустой породой руды и золой топлива. Такое соединение называют шлаком. Он имеет меньшую плотность, чем металл, поэтому располагается над металлом, защищая металл от печных газов и воздуха. Шлак называют кислым, если в его составе преобладают кислотные оксиды SiО2, Р2О5 и основным, если в его составе больше основных оксидов – СаО, MgО.

Огнеупорные материалы

Огнеупорные материалы применяют для изготовления внутреннего слоя (футеровки) металлургических печей. Они должны:

- выдерживать нагрузки при высоких температурах;

- противостоять резким изменениям температур, химическому воздействию шлака и печных газов.

Огнеупорность материала определяется температурой его размягчения.

По химическим свойствам огнеупорные материалы разделяют на:

- кислые;

- основные;

- нейтральные.

Кислые

Кислые – это материалы, содержащие значительное количество кремнезема SiO2. Например, кварцевый песок (95% SiО2), динасовый кирпич.

Основные

Основные – это материалы, содержащие основные оксиды (СаО, MgО). Например, магнезитовые кирпич, порошок.

Нейтральные

Нейтральные – это материалы, содержащие большое количество Al2O3 и Cr2O3. Например, хромомагнезитовые, шамотные кирпичи.

При высоких температурах футеровка печи взаимодействует с флюсами и шлаками. Если в печи, имеющей футеровку, выложенную основным огнеупорным материалом, применять кислые флюсы, то в процессе плавки образуются кислые шлаки, которые, взаимодействуя с основной футеровкой, будут разрушать ее. То же произойдет, если в печи, выложенной огнеупорными материалами из кислых оксидов, применить основные флюсы. Поэтому в печах с кислой футеровкой используют кислые шлаки, а в печах с основой – основные.

Высокой огнеупорностью обладают углеродистые материалы, содержащие до 92% углерода в виде графита. Материалы применяются в виде кирпичей, блоков для кладки лещади доменных печей, электролизных ванн для получения алюминия, тиглей для наплавки медных сплавов.

Читайте также: