Сжимающие напряжения в металле

Обновлено: 04.10.2024

Свойства материала на растяжение и сжатие представляют собой осевые нагрузки вдоль ортогональных осей. Нагрузки, которые растягиваются на границах системы, описываются как растягивающие нагрузки, в то время как сжатые на границах системы описываются как сжимающие нагрузки.

Внешняя сила, приложенная к телу, деформирует его таким образом, что тело уменьшается в объеме, а длина называется сжимающим напряжением.

Это восстановленная деформация тела при приложении внешней сжимающей нагрузки. Увеличение напряжения сжатия в тонких, длинных цилиндрах имеет тенденцию к разрушению конструкции из-за продольного изгиба колонн. Когда материал не выдерживает сжатие, возникает коробление под напряжением.

сжимающее напряжение

Формула напряжения сжатия:

К единице площади прилагается нормальная сила.

Сила сжатия (F): сила сжатия - это нагрузка, необходимая для сжатия материала, чтобы соединить его вместе.

Единица сжимающего напряжения:

Единица СИ такая же, как единица силы для площади.

Итак, он представлен как Н / м 2 or Па.

Размер напряжения сжатия:

Размер напряжения сжатия составляет [МЛ -1 T -2 ].

Сжимающее напряжение положительно или отрицательно?

Ответ: сжимающее напряжение отрицательно, поскольку он сжимается, поскольку изменение размера (dL) имеет противоположное направление.

Одинаковы ли предел текучести и прочность на сжатие?

Ответ: Нет, податливость при растяжении и сжатии - это не одно и то же. Значение будет меняться в зависимости от применимости.

Прочность на сжатие:

Это способность материала противостоять сжатию, возникающему из-за сжимающего напряжения. Некоторые материалы могут выдерживать только одно растяжение, некоторые материалы могут выдерживать только сжатие, а некоторые материалы могут выдерживать как растяжение, так и сжатие. Предел прочности на сжатие - это величина, полученная при полном разрушении материала. Испытание на сжатие проводится так же, как испытание на растяжение. Единственная разница в том, что используемая нагрузка - это сжимающая нагрузка.

Прочность на сжатие выше у камня и бетона.

Напряжение сжатия мягкой стали | низкоуглеродистая сталь:

Материал, который подвергается большим деформациям перед разрушением, представляет собой пластичные материалы, такие как мягкий стали, алюминий и его сплавы. Хрупкие материалы, когда подвергается сжимающему напряжению, возникает разрыв из-за внезапного высвобождения накопленной энергии. Принимая во внимание, что когда пластичный материал подвергается сжимающему напряжению, материал сжимается, и деформация происходит без какого-либо разрушения.

Напряжение сжатия и растягивающее напряжение | Напряжение сжатия и растягивающее напряжение

Кривая деформации при сжатии

Диаграмма напряжение-деформация: напряжение сжатия

Диаграмма напряжение-деформация для сжатия отличается от растяжения.

При испытании на сжатие кривая напряжения-деформации представляет собой прямую линию до предела упругости. За этой точкой отчетливый изгиб кривой, обозначающий начало пластичности; точка показывает композитный предел текучести при сжатии, который напрямую связан с остаточным напряжением. Увеличение остаточного напряжения увеличивает сжимающее напряжение.

При испытании на сжатие линейная область представляет собой упругую область согласно закону Гука. Следовательно, регион можно представить как

В этой области материал ведет себя упруго и возвращается в исходное положение за счет снятия напряжения.

Предел текучести:

Это точка, где заканчивается упругость и начинается область пластичности. Таким образом, после достижения предела текучести материал не сможет вернуться в свою фактическую форму после снятия напряжения.

Обнаружено, что если кристаллический материал подвергается сжатию, кривая напряжения-деформации противоположна приложениям растяжения в упругой области. Кривые растяжения и сжатия изменяются при больших деформациях (деформациях), поскольку в сжатом материале происходит сжатие, а при растяжении материал подвергается пластической деформации.

Напряжение-деформация при растяжении | Тест на растяжку:

Изображение кредита: Никогуаро, Напряжение-деформация пластичная, CC BY 4.0

Линия OA: Пропорциональный предел

Линия OA представляет собой пропорциональный предел. Пропорциональный предел - это предел до тех пор, пока напряжение не станет пропорциональным деформации в соответствии с законом Крюка. По мере увеличения напряжения деформация материала увеличивается.

Точка A: предел упругости:

В этой точке было приложено максимальное напряжение в твердом материале. Эта точка называется пределом упругости. Материал в пределах упругости подвергнется деформации, и после снятия напряжения материал вернется в свое фактическое положение.

Что такое эластопластическая область?

Эластопластическая область:

Это область между пределом текучести и пределом упругости.

Точка B: верхний предел текучести

Пластическая деформация начинается с нарушения его кристаллической структуры. Это смещение становится выше после достижения верхнего предела текучести и ограничивает его движение, эта характеристика известна как деформационное упрочнение.

Точка C: нижний предел текучести

Это точка, после которой проявляются такие характеристики, как деформационное упрочнение. И наблюдается, что за пределами упругости происходит такое свойство, как пластическая деформация.

Постоянная деформация:

Верхний предел текучести:

Точка приложения максимальной нагрузки или напряжения для начала пластической деформации.

Верхний предел текучести нестабилен из-за движения кристаллических дислокаций.

Нижний предел текучести:

Предел минимальной нагрузки или напряжения, необходимый для сохранения пластичности.

Нижний предел текучести является стабильным, поскольку кристаллический материал не движется.

Напряжение - это сопротивление, оказываемое материалом при приложении внешней нагрузки, а деформационное упрочнение - это медленное увеличение сопротивления из-за увеличения дислокаций в материале.

Точка D: точка предельного напряжения

Он представляет собой точку предельного напряжения. Максимальное напряжение может выдержать предельное напряжение. После увеличения нагрузки происходит отказ.

Точка E: точка разрыва

Он представляет собой точку разрыва или разрыва. Когда материал подвергается быстрой деформации после точки предельного напряжения, это приводит к его разрушению. При этом в материале произошла максимальная деформация.

Примеры задач, связанных с напряжением сжатия | Приложения

- Аэрокосмическая и автомобильная промышленность: испытания срабатывания и испытания пружин

- Строительная промышленность: Строительная промышленность напрямую зависит от прочности материалов на сжатие. Столб, кровля, построены с использованием напряжения сжатия.

- Бетонная колонна: в бетонной колонне материал сжимается под действием сжимающего напряжения.

- Материал спрессован, чтобы избежать разрушения здания. Он имеет устойчивое количество напряженной накопленной энергии.

- Косметическая промышленность: уплотнение компактной пудры, подводки для глаз, бальзамов для губ, помады, теней для век производится путем приложения сжимающего усилия.

- Упаковочная промышленность: картонная упаковка, сжатые бутылки, ПЭТ-бутылки.

- Фармацевтическая промышленность: в фармацевтической промышленности в основном используется сжимающее напряжение.

- Разрушение, уплотнение, крошка происходит при изготовлении таблеток. Твердость и прочность на сжатие - важная часть фармацевтической промышленности.

- Спортивная индустрия: мяч для крикета, теннисный мяч, баскетбольный мяч сжаты, чтобы сделать его более жестким.

Как измерить сжимающее напряжение?

Испытание на сжатие:

Испытание на сжатие - это определение поведения материала при сжимающей нагрузке.

Испытание на сжатие обычно используется для камня и бетона. Испытание на сжатие показывает напряжение и деформацию материала. Экспериментальный результат должен подтвердить теоретические выводы.

Виды компрессионного тестирования:

Испытание на сжатие предназначено для определения параметров целостности и безопасности материала путем выдерживания сжимающего напряжения. Также обеспечивается сохранность готовой продукции, комплектующих, изготавливаемого инструмента. Он определяет, подходит ли материал для этой цели и соответствующим образом изготовлен.

- Для измерения качества партии

- Чтобы понять последовательность в производстве

- Помочь в процедуре проектирования

- Уменьшить цену материала

- Гарантировать качество по международным стандартам и т. Д.

Машина для испытания на сжатие:

Машины для испытания на сжатие включают измерения таких свойств материала, как модуль Юнга, предел прочности на сжатие, предел текучести и т. Д., Следовательно, общие статические характеристики прочности материалов на сжатие.

Устройство сжатия сконфигурировано для множества приложений. Благодаря конструкции машины он может выполнять испытания на растяжение, циклическое испытание на сдвиг и изгиб.

Испытание на сжатие проводится так же, как испытание на растяжение. В обоих тестах происходит только изменение нагрузки. В машинах для испытания на растяжение используются растягивающие нагрузки, а в машинах для испытания на сжатие - сжимающие нагрузки.

Прочность на сжатие различных материалов:

· Прочность бетона на сжатие: 17Мпа-27МПа

· Прочность стали на сжатие: 25 МПа

· Прочность гранита на сжатие: 70-130 МПа

· Прочность цемента на сжатие: 11.5 - 17.5 МПа.

· Предел текучести алюминия при сжатии: 280 МПа

Какое допустимое напряжение сжатия для стали?

Ответ: Допустимые напряжения обычно измеряются кодами конструкции этого металла, такого как сталь и алюминий. Он представлен долей его предельного напряжения (прочности).

Какова прочность бетона на сжатие в разном возрасте?

Измерения прочности бетона на сжатие требуют от 28 до 35 МПа через 28 дней.

Глава 2. Классификация остаточных напряжений в металле изделий.

Остаточные напряжения в металле изделий классифицируют по различнымпризнакам, но чаще по протяженности силового поля и по физической сущности. В 1931г академиком Н.Н. Давиденковым была предложена классификация внутренних напряжений, которая используется до настоящего времени.

Эти напряжения различаются величиной области, внутри которой они являются гомогенными в отношении постоянства величин и направления. В зависимости от того, соответствуют ли эти области макроскопическим, микроскопическим или атомарным размерам, внутренние напряжения соответсвенно называются внутренними напряжениями первого, второго или третьего рода (по Давиденкову Н.Н.).

По признаку протяженности силового поля различают остаточные (закалочные) напряжения трех родов:

-1-го рода – зональные (макронапряжения), уравновешивающиеся отдельными зонами сечения и между разными частями деталей, имеют ориентацию, связанную с формой детали. Величина напряжений 1-го рода зависит от плотности дислокаций, а знак – от характера распределения дислокаций одного знака по отношению к поверхности детали (преобладание дислокаций положительного знака на параллельных плоскостях скольжения в поверхностных слоях металла приводит к возникновению сжимающих остаточных напряжений). На рентгенограммах они проявляются в смещении интерференционных максимумов, при этом такое смещение может быть устранено соответствующей разрезкой металлоизделия. Принято считать, что сжимающие имеют знак минус («-»), а растягивающие знак плюс («+»);

-2-го рода (микронапряжения) - уравновешиваются в объемах, соизмеримых с размером зерна или группой зерен металла. Основными причинами их возникновения могут быть фазовые (распад остаточного аустенита при отпуске) или структурные (распад мартенсита при отпуске) превращения, сопровождающиеся изменением объема отдельных зерен, анизотропия механических свойств отдельных зерен, границы зерен и фрагментация зерен при пластической деформации, а также изменения температуры металла, имеющего различные компоненты с различными коэффициентами линейного расширения. Рентгенографически такие напряжения проявляются в неоднородности изменения межплоскостного расстояния и в размытии интерференционных максимумов, а также в их смещении, которое не может быть устранено разрезкой изделия ;

-3-го рода (субмикроскопические) - уравновешиваются внутри объема металла, порядка нескольких элементарных ячеек кристаллической решетки. Скопления большого количества дислокаций в граничных слоях вызывает искажения кристаллической решетки и возникновение напряжений 3-го рода. При этом граничный слой является зоной силового взаимодействия между отдельными зернами, что создает поле микронапряжений, охватывающих всю поверхность зерна. Искажения кристаллической решетки вызывают и внедренные атомы и их скопления, частицы вторичной фазы (карбиды, нитриды, и др.), неметаллические включения. В основе определения напряжений Ш рода рентгеноструктурным анализом лежит эффект уменьшения интегральной интенсивности линий, особенно высшего порядка отражения, и усиления интенсивности фона рентгенограммы.

Отличие макро- и микрнапряжений заключается не только в величине масштаба их проявления, а в том, что макронапряжения могут возникать в любой сплошной однородной изотропной среде, а микронапряжения в таком материале существовать не могут, т.к. они могут возникать вследствие существенной неоднородности кристаллического материала и его свойств.

На практике чаще всего рассматриваются напряжения, возникающие и уравновешивающиеся (релаксирующие) в объеме всего тела или отдельных его макрочастей. Такие напряжения называются зональными или напряжениями 1 рода(в табл.3 приведены данные по влиянию их на деформацию образцов Френча).

При изучении процессов структурообразования на уровнях микро- и субструктуры рассматриваются напряжения 2 и 3 рода (см.табл.4).

По физической сущности напряжения, которые возникают при нагреве (охлаждении), в литературе (например, работы Г.Г. Немзера) подразделены на:

-временные термоупругие напряжения;

-остаточные температурные и структурные напряжения;

-напряжения при упругопластическом состоянии металла.

Временные термоупругие напряжения образуются при нагреве (охлаждении) упругих металлоизделий с появлением в них температурного градиента (перепада температур по сечению).

Остаточные напряжения различают по происхождению:

-усадочные (в отливках);

-напряжения, возникающие в результате наклепа;

-возникающие в связи с химическим или электрохимическим воздействием на поверхность изделий (например, при химическом или электрохимическом образовании формы, электрополировании, антикоррозионной обработке и др.).

По длительности существования внутренние напряжения в металлоизделиях подразделяют на временные и остаточные.

На разных стадиях процесса термической обработки детали могут возникать напряжения, которые исчезают на определенной стадии процесса или по его окончании. Такие напряжения называют временными. В том случае, если внутренние напряжения возникают в процессе термообработки и остаются в металле изделия после его окончания, их знак и величина оказываются стабильными и поэтому их называют остаточными внутренними напряжениями.

При термической обработке в процессе нагрева и охлаждения металла меняется плотность металла, а в случае наличия фазовых и структурных превращений изменяется плотность и объем металла.

Нагрев приводит к непрерывному расширению металла и уменьшению его плотности. Фазовые превращения 1рода скачкообразно изменяют объем металлов и сплавов, при фазовых превращениях П рода объем изменяется постепенно. Известно, что кристаллические решетки металлов твердых растворов и промежуточных фаз характеризуются координационным числом, равным числу ближайших соседей данного атома (для ГЦК И ГПУ -12, для ОЦК -8). Отношение объема, занятого ионами в грамме-атоме, к атомному объему характеризует коэффициент заполнения кристаллической решетки ионами, который при сферической симметрии ионов равен: для ГПУ-0,74; ГЦК-0,74; ОЦК-0,68.

При нагреве железоуглеродистых сплавов до температур АС1 происходит увеличение объема на ~4% за счет теплового расширения.

Изменение степени компактности при фазовых превращениях вызывает изменение (уменьшение) объема металла. Превращение a®g в железе в точке А3 сопровождается увеличением компактности решетки на 9%, на эту же величину должен по логике уменьшиться и удельный объем металла, но только в том случае, если размер иона в результате фазового превращения не изменится. При аллотропических превращениях изменяются силы связи в кристаллической решетке, что сопровождается изменением атомного объема. При дилатометрическом измерении удлинения образца металла в результате нагрева выше точки АС3 (a®g) соответствует сжатию на 0,8%. Поэтому в действительности на практике наблюдаемое изменение объема значительно меньше, всего 1-1,5%, что объясняется возрастанием координационного числа, при котором происходит возрастание за счет увеличения размера ионов в кристаллической решетке. Это компенсирует увеличение объема, связанное с увеличением координационного числа. Величина объемного эффекта зависит от скорости нагрева (охлаждения), взаимного расположения кристаллов, количества газов, растворенных в металле и др. факторов. При нагреве выше точки АС4 (a®d превращение) увеличение объема составляет +0,26%. В точке плавления металла удельный объем железа увеличивается на 1%.

Переход металла из одного полиморфного состояния в другое влечет за собой изменение параметров кристаллической решетки и изменение объема.

Структурные напряжения возникают за счет разницы в удельных объемах между переохлажденным аустенитом и структурами, которые из него образуются (феррит, перлит, сорбит, бейнит или мартенсит).

Удельные объемы структурных составляющих стали возможно рассчитать по формулам:

Аустенит: (Vγ)t1, Cp = 0,12282+8,56*10 -6 t+2,15*10 -3 Cp;

Феррит: (Vα)t = 0,12708+5,528*10 -6 t;

Мартенсит: (VM)t, Cp = 0,12708+4,45*10 -6 t+2,79*10 -3 Cp;

Цементит: (Vk)t = 0,13023+4,88*10 -6 t;

Известно, что плотность металла зависит от его микроструктуры. Плотность металла возрастает для структур в таком порядке – мартенсит (aFe)+ Fe3С ® перлит ®сорбит® троостит ® аустенит. Мартенсит обладает наименьшей плотностью, а аустенит – наибольшей. Введение легирующих элементов в железо приводит к изменению плотности и объема металла (таблица 1,2). Закалка с полиморфным g®a превращением приводит к увеличению объема металла из-за уменьшения плотности и коэффициента заполняемости кристаллической решетки металла. При отпуске закаленной стали, имеющей структуру мартенсита, происходят структурные превращения, которые приводят к сжатию стали и увеличению плотности (при g®a превращении происходит расширение стали).

Таблица 1. Изменение плотности железа на 1% (по массе) примеси (Б.Лившиц)

| Элемент | Изменение плотности, Ñd | Элемент | Изменение плотности, Ñd |

| C | -0,040 | Ni | +0,004 |

| Cr | +0,001 | ||

| P | -0,117 | W | +0,095 |

| S | -0,164 | Si | -0,073 |

| Cu | +0,011 | Al | +0,120 |

| Mn | -0,016 | As | +0,100 |

В таблице 2 приведены данные по увеличение объема железа при закалке в зависимости от концентрации легирующих элементов – углерода и марганца.

Таблица 2. Приращение объема железа в зависимости от концентрации C и Mn (относится к отожженной стали)

| Процентное увеличение объема при закалке от 800 0 С | C | Mn |

| 0,58 | 0,90 | 0,46 |

| 0,70 | 0,39 | 0,75 |

| 0,83 | 0,28 | 0,99 |

При пластической деформации повышается плотность литых железоуглеродистых сплавов за счет заполнения пор и раковин. Холодная пластическая деформация (до ~10%) приводит к некоторому уплотнению металла. Увеличение степени холодной деформации может приводить к увеличению дефектности решетки, снижению компактности пространственной решетки. Последующий возврат и рекристаллизация повышает плотность деформированного металла практически до исходного уровня.

-1-го рода – зональные (макронапряжения – в последние десятилетия вместо термина «макронапряжения» принято более точное определение – микродеформации решетки), уравновешивающиеся отдельными зонами сечения и между разными частями деталей, имеют ориентацию, связанную с формой детали. Величина напряжений 1-го рода зависит от плотности дислокаций, а знак – от характера распределения дислокаций одного знака по отношению к поверхности детали (преобладание дислокаций положительного знака на параллельных плоскостях скольжения в поверхностных слоях металла приводит к возникновению сжимающих остаточных напряжений). На рентгенограммах они проявляются в смещении интерференционных максимумов, при этом такое смещение может быть устранено соответствующей разрезкой металлоизделия. Принято считать, что сжимающие имеют знак минус («-»), а растягивающие знак плюс («+»);

Отличие макро- и микронапряжений заключается не только в величине масштаба их проявления, а в том, что макронапряжения могут возникать в любой сплошной однородной изотропной среде, а микронапряжения в таком материале существовать не могут, т.к. они могут возникать вследствие существенной неоднородности кристаллического материала и его свойств.

Напряжения и деформации в металлах

Деформацией называется изменение размеров и формы тела под действием приложенных сил. Тело деформируется под действием приложенных к нему внешних сил или различными физико-механическими процессами, например, вследствие температурного воздействия или изменением объема отдельных кристаллитов при фазовых превращениях.

При этом в теле возникают внутренние напряжения. Напряжением называется отношение действующего усилия к площади поперечного сечения тела или образца σ = P/F.

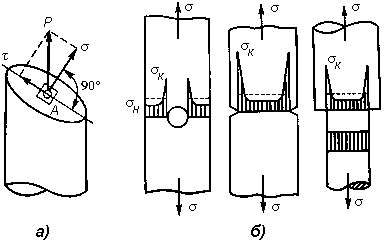

Сила Р, действующая на некоторой площадке F, обычно не перпендикулярна к ней, а направлена под некоторым углом, поэтому в теле возникают не только нормальные, но и касательные напряжения (рисунок ниже, а). В зависимости от направления действия силы нормальные напряжения подразделяют на растягивающие исжимающие.

Наличие в испытуемом образце механических надрезов, трещин, внутренних дефектов металла, сквозных отверстий, резких переходов от толстого к тонкому сечению и т.д. приводит к неравномерному распределению напряжений, создавая у основания надреза пиковую концентрацию нормальных напряжений (рисунок ниже, б). Пик напряжений (σk) тем больше, чем меньше радиус концентратора напряжения. Различают временные иостаточные напряжения.

Временные напряжения возникают под действием внешней нагрузки и исчезают после ее снятия, остаточные - остаются в теле после прекращения действия нагрузки.

Образование нормальных (σ) и касательных (τ) напряжений при приложении силы Р к площади F (а) и эпюры растягивающих напряжений при различных концентраторах напряжений (б)

σн — номинальное (среднее) напряжение (штриховая линия); σк — максимальное напряжение;

Внутренние напряжения могут возникать при неравномерном нагреве изделия вследствие неоднородного расширения металла в различных зонах. Эти напряжения называют температурными. Кроме того, напряжения возникают вследствие неоднородного протекания структурных превращений по объему и т. д. Их называютфазовыми или структурными. В зависимости от взаимно уравновешенных объемов различают напряжения I, II и III рода. Напряжения I рода уравновешены в объеме всего тела, напряжения II рода — в пределах зерна, а напряжения III рода — в объемах кристаллической ячейки. Все эти виды напряжений взаимосвязаны между собой и изменение микронапряжений III рода вызывает образование макронапряжений I рода. Деформирование материала может быть упругим и пластическим. Если после прекращения действия внешних сил изменения формы, структуры и свойств тела полностью устраняются, то такая деформация называется упругой. Упругая деформация не вызывает заметных остаточных изменений в структуре и свойствах металла; под действием приложенной нагрузки происходит только незначительное относительное и полностью обратимое смещение атомов или поворот блоков кристалла.

При возрастании напряжений выше предела упругости деформация становится необратимой. При снятии нагрузки устраняется лишь упругая составляющая деформации, оставшаяся часть называется пластической деформацией. Пластическая деформация в кристаллах может осуществляться скольжением и двойникованием. Скольжение отдельных частей кристалла относительно друг друга происходит под действием касательных напряжений, когда эти напряжения в плоскости и в направлении скольжения достигают определенной критической величины. Схема упругой и пластической деформации металла с кубической структурой, подвергнутого действию касательных напряжений, показана на рисунке ниже. Скольжение в кристаллической решетке протекает по плоскостям и направлениям с наиболее плотной упаковкой атомов, где величина сопротивления сдвигу наименьшая Это объясняется тем, что расстояние между соседними атомными плоскостями наибольшее, т.е. связь между ними наименьшая.

Схема упругой и пластической деформации металла под действием напряжения сдвига

а - первоначальный кристалл; б - упругая деформация; в - увеличение упругой и возникновение пластической деформации; г - остаточная деформация; д - образование двойника; С - плоскость сдвига; D - плоскость двойникования;

Плоскости скольжения и направления скольжения, лежащие в этих плоскостях, образуют систему кольжения. В металлах могут действовать одна или несколько систем скольжения одновременно. Чем больше в металле возможных плоскостей и направлений скольжения, тем выше его способность к пластической деформации. Металлы, имеющие кубическую кристаллическую решетку, обладают высокой пластичностью, так как скольжение в них происходит во многих направлениях. Металлы с гексагональной плотноупакованной структурой менее пластичны и поэтому труднее чем металлы с кубической структурой, поддаются прокатке, штамповке и другим способам деформации. Процесс скольжения не следует, однако, представлять как одновременное передвижение одной части кристалла относительно другой. Такой жесткий, или синхронный, сдвиг (см. рисунок выше) потребовал бы напряжений, в сотни или даже тысячи раз превышающих те, при которых в действительности протекает процесс деформации. Скольжение осуществляется в результате перемещения в кристалле дислокаций. Перемещение дислокации в плоскости скольжения через весь кристалл приводит к сдвигу соответствующей части кристалла на одно межплоскостное расстояние, при этом на поверхности кристалла образуется ступенька. Обычно в одном месте выходит на поверхность кристалла группа дислокаций (~ 10. 100). Большие деформации возможны только вследствие того, что движение этих дислокаций вызывает появление или размножение большого количества новых дислокаций в процессе пластической деформации. Дислокации, движущиеся в деформированном металле, порождают большое количество дислоцированных атомов и вакансий.

Причины возникновения остаточных внутренних напряжений в процессе изготовления изделий машиностроения

Остаточными напряжениями принято называть такие напряжения, которые существуют и уравновешиваются внутри твердого тела после устранения причин, вызвавших их появление. Остаточные напряжения всегда являются внутренними, поскольку они самоуравновешиваются внутри твердого тела или жесткого агрегата (напряженный железобетон, замкнутая сварная конст- рукция).[1]

Образование остаточных напряжений всегда связано с неоднородными линейными или объемными деформациями в смежных объемах материала. В самом общем виде деформация определяется как процесс, при котором изменяется расстояние между какими-либо точками тела. Нарушения исходного взаимного расположения точек тела, размеров и формы могут быть обра- тимыми и необратимыми. В первом случае они сопровождаются временными напряжениями, а во втором – остаточными [2].

Остаточные напряжения классифицируют по протяженности силового поля. Такая классификация была сформулирована впервые Н. Н. Давиденковым [2]. и представлена в следующей форме:

- напряжения I рода или уравновешивающиеся в пределах областей, размеры которых одного порядка с размерами тела.Они вызваны неоднородностью силового, температурного или материального поля внутри тела (в зависимости от своей природы) и характеризуются при их обнаружении по способу разрезки – деформацией (короблением) отрезанных элементов, по рентгенографическому способу – изменением параметров решетки;

- напряжения II рода (их можно было бы назвать кристаллитными) уравновешиваются в объемах одного порядка с размерами зерен и выражаются в размытии линий на рентгенограммах.

- напряжения III рода (их можно назвать элементарными) уравновешиваются в объемах одного порядка с элементарной кристаллической ячейкой и выражаются в ослаблении интенсивности линий высших порядков на рентгенограммах и в усилений только диффузионного фона.

Во многих случаях возникновение остаточных напряжений обусловлено неоднородностью пластической деформации детали вследствие необратимых объемных изменений в материале. Причины, вызывающие эту неоднородность, могут быть различного характера:

- неоднородная по сечению пластическая деформация при холодном и горячем деформировании;

- неравномерное распределение температур по объему изделия при его нагреве и охлаждении;

- неравномерность по сечению изделия процесса фазовых превращений при нагреве и охлаждении.

Если бы соответствующие деформации (тепловая и пластическая усадка при кристаллизации жидкого сплава и изменение удельных объемов фаз при превращениях) распределялись однородно, т. е. одинаково во всех точках тела, то остаточные напряжения не возникали бы. Ниже представлен механизм образования остаточных напряжений при различных технологических процессах изготовления изделий.

Образование остаточных напряжений после пластической деформации. В основе определения остаточных напряжений после пластических деформаций лежит известная в теории пластичности теорема о разгрузке, впервые указанная Г. Генки (1924 г.).[3–7] Применение теоремы для случая упругопластического изгиба или кручения стержня описано в работе И. А. Биргера [1], а также в работах Н. Н. Давиденкова.

Если распределение напряжений в упругопластичном теле и в упругом одинаково (в статически определимых системах), то остаточные напряжения после пластической деформации не возникают. Образование остаточных напряжений в результате неоднородной пластической деформации встречается в различных технологических процессах (ковка, штамповка, прокатка, волочение, механическая обработка). Одним из распространенных способов преднамеренного создания благоприятного распределения остаточных напряжений является поверхностный наклеп

[8]. В этом случае неравномерная по сечению пластическая деформация является причиной возникновения остаточных напряжений. Поверхностные пластически деформированные слои стремятся сохранить остаточное увеличение размеров. Этому препятствуют недеформированные внутренние слои. Поэтому наружные слои сжимаются, а внутренние слои растягиваются. Поскольку наружный сжатый слой обычно имеет малую толщину, напряжения сжатия в нем значительно превышают растягивающие напряжения во внутренних слоях. Характерным для эпюр остаточных напряжений после поверхностного наклепа являются высокие градиенты напряжений, что позволяет получать остаточные напряжения, в ряде случаев значительно превышающие предел текучести, определенный для данного материала при одноосном растяжении.

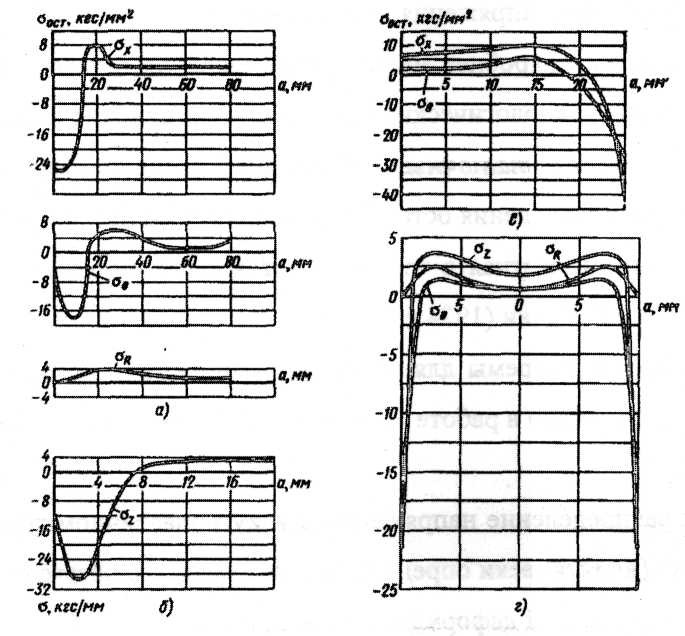

Рис.1 Эпюры остаточных напряжений после обкатки роликами:

а – сталь 45, диаметр образца 160 мм (радиус ролика R = 5 мм, скорость v= 37,2 м/мин, подача 5 = 0,3 мм/об);

б – сталь 30ХН2МД, диаметр образца 40 мм (R=12 mm, v=52,5м/мин, S = 0,5 мм/об); в — чугун GG-26,

диаметр образца 50 мм; г – алюминиевый сплав,диаметр образца 20 мм (R=6 мм, S = 0,06 мм/об)

По абсолютной величине максимальные сжимающие напряжения при поверхностном наклепе колеблются в пределах от 500 до 1000 кгс/мм в зависимости от материала и режима наклепа. Чем выше исходная прочность материала, тем большую величину остаточных напряжений можно получить при поверхностном наклепе. При использовании комбинированных способов, поверхностного упрочнения, включающих химико-термическую обработку с последующим поверхностным наклепом, осевые остаточные напряжения в цилиндрических образцах (диаметр 7,5 мм, длина 90 мм) достигают 195кгс/мм2 (азотированные образцы) и 230 кгс/мм2 (цементированные образцы). Для алюминиевых сплавов осевые остаточные напряжения могут быть доведены до 33—38 кгс/мм2.

Образование остаточных напряжений после нагрева и охлаждения.

Температурные остаточные напряжения появляются в случае неравномерного распределения температуры по сечению детали. Величина и характер температурных напряжений зависят от скорости нагрева и охлаждения, от размеров и формы детали, от коэффициентов теплопроводности и теплопередачи. Особенно большое значение имеет скорость охлаждения и температура, с которой начинается охлаждение.

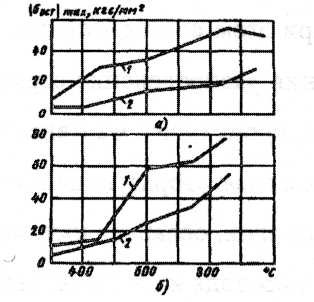

Рис.2 Зависимость максимальных тепловых остаточных напряжений от начальной температуры

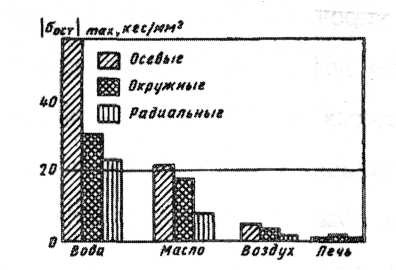

Скорость охлаждения зависит от теплопроводности охлаждающей среды. На рисунке показана зависимость величины температурных напряжений от охлаждающей среды по данным И. Е. Конторовича и Л. С. Лившица.

Рис. 3. Зависимость максимальных остаточных напряжений в цилиндрах (диаметр 50 мм) из углеродистой стали 0,3% С (закалка с 850°С, отпуск при 650°С) от охлаждающей среды

Образование остаточных напряжений после фазовых превращений.

Остаточные напряжения могут возникать вследствие неравномерных по сечению фазовых превращений. При нагреве фазовые превращения происходят с уменьшением удельного объема при переходе перлита и феррита в аустенит в результате нагрева выше температуры эвтектоидного превращения (720— 750°С). При охлаждении до температуры 200—35О°С происходит превраще- ние аустенита в мартенсит, сопровождающееся значительным увеличением удельного объема. Наружные слои (Н), охлаждаясь быстрее, претерпевают фазовые превращения раньше и поэтому в процессе охлаждения сжаты, а сердцевина (С) при этом соответственно растянута (рис.4 а). По мере охлаждения всего сечения распределение структурных напряжений изменяется. В сердцевине также происходит мартенситное превращение при неизменном объеме наружных слоев. Образующийся в сердцевине мартенсит будет растягивать наружные слои, ослабляя имеющиеся в нем остаточные напряжения сжатия, или даже переводя их в растягивающие (кривая m рис.4 б).

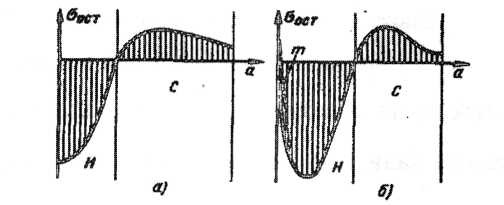

Рис.4. Схема образования остаточных напряжений при неодновременных по сечению фазовых превращениях в процессе охлаждения

Образование остаточных напряжений при химической обработке поверхности.

При химической обработке в поверхностные слои металла внедряются те или иные вещества, изменяющие их свойства. Внедрение происходит за счет диффузии, которая легче всего происходит по границам зерен. Обычно при химической обработке создаются условия, при которых диффузия искусственно форсируется и может проходить через весь объем кристаллов. Внедрение в кристаллическую решетку чужеродных атомов изменяет объем структурных элементов и вызывает появление структурных остаточных напряжений в поверхностном слое и реактивных — в сердцевине. В большинстве случаев для ускорения процесса диффузии химическую обработку ведут при повышенных температурах. При этом в поверхностных слоях металла образуются остаточные напряжения сжатия. [9]

Образование остаточных напряжений при электролитическом осаждении металлов.

В работе Е. И. Миллса показано, что есть две различные группы металлов, одни из которых (никель, железо, медь, серебро) осаждаются с напряжениями растяжения, другие (цинк, кадмий) с напряжениями сжатия. В зависимости от знака остаточных напряжений все осажденные металлы можно разделить на три группы:

- Тугоплавкие металлы (никель, кобальт, железо, хром, родий, палладий, платина и др.),осаждаемые с напряжениями растяжения.

- Металлы с промежуточной температурой плавления (медь, серебро, сурьма), склонные, в зависимости от условий процесса осаждения, к напряжениям обоих знаков.

- Легкоплавкие металлы (цинк, кадмий, свинец, олово, висмут, индий), осаждаемые с напряжениями сжатия.Исключение составляет только галлий. На величину остаточных напряжений в электролитических осадках влияет толщина осадка, режимы электролиза (плотность тока, температура электролита), состав электролита (кислотность, наличие неорганических солей и органических добавок), условия электролиза (постоянный или переменный ток, реверсирование тока, наложение ультразвуковых колебаний, перемешивание электролита), материал и состояние поверхности подложки. Природа образования остаточных напряжений в электролитически осаждаемых металлах до сих пор еще не выяснена.

Образование остаточных напряжений после различных этапов изготовления деталей.

- Остаточные напряжения, возникающие после остывания отливок.

Остаточные напряжения в литых деталях возникают при охлаждении отливок в форме. Высокие остаточные напряжения в детали могут вызвать ее коробление или появление «горячих» или «холодных» трещин, если внутренние (временные) напряжения в процессе охлаждения превысят предел прочности материала. «Горячие» трещины появляются в температурном интервале от 1450 до 1250° С. Закономерности возникновения и распределения остаточных напряжений по сечению отливки имеют тот же характер, что и при остывании детали после нагрева. На величину остаточных напряжений, возникающих в отливках от неравномерного охлаждения их в форме, влияют конструкция деталей, температурные поля в них, свойства материала. Основное влияние оказывает не абсолютная разница температур в разных частях отливки, а характер их изменения по сечению. Механизм образования остаточных напряжений от структурной неоднородности не следует смешивать с образованием остаточных напряжений от структурных превращений, проис- ходящих в отливке при ее остывании. В первом случае основной источник остаточных напряжений — разница в коэффициентах температурного расширения, во втором — разница объемных изменений металла при структурных превращениях, в основном при быстром охлаждении детали. Охлаждение отливок обычно происходит медленно, и возникающие от структурных превращений напряжения обычно снимаются за счет релаксации. Напряжения, обусловленные структурной и химической неоднородностью, достигают максимума при температурах, при которых материал отливки находится в упругом состоянии.

- Остаточные напряжения, возникающие после механической обработки.

Механическая обработка (точение, фрезерование, шлифование и т. д.), как правило, вызывает появление в тонком поверхностном слое значительных остаточных напряжений. Основной особенностью этих напряжений является малая глубина их действия (десятые доли миллиметра). В результате исследований [10] проведённых на факультете ТМС технического института в Tatung (Тайвань), разработан новый метод определения величин и направлений остаточных напряжений. Метод основан на использовании устройства для измерения деформаций при сверлении отверстия.

Основными причинами образования остаточных напряжений после сварки являются: температурные напряжения при нагреве до расплавления и последующем остывании материала, неоднородные структурные превращения в шве и зонах термического влияния, изменение растворимости газов, окружающих сварной шов. [11]

Появление остаточных напряжений после закалки вызывается двумя основными причинами: термическими напряжениями при неоднородном температурном поле и структурными превращениями. Образование остаточных напряжений обусловлено главным образом скоростью охлаждения, кроме того, на образование остаточных напряжений влияет химический состав металла, условия закалки, начальная температура и скорость охлаждения, а также исходное состояние поверхностного слоя.

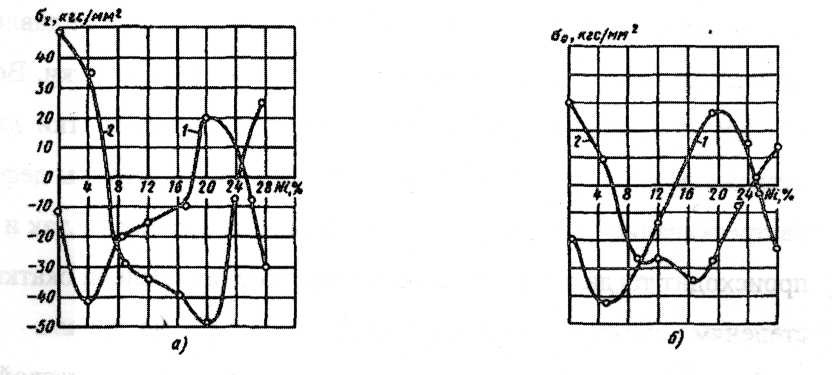

Рис.1.5. Суммарные остаточные напряжения в зависимости от содержания Ni в стали с 0,03— 0,06% С. (Закалка с 900°С в воду при 0°С [11]):

а – осевые; б – окружные; 1 – на поверхности; 2 – по оси

6. Остаточные напряжения после поверхностной термической или химико- термической обработки.

Поверхностные термическая и химико-термическая обработки относятся к числу наиболее распространенных и эффективных способов упрочнения деталей машин. В основе этих способов лежит изменение свойств поверхностного слоя при нагреве (поверхностная закалка) или насыщение его углеродом, азотом и другими элементами. Существенное влияние на величину остаточных напряжений оказывает состав стали и ее исходная структура. С увеличением количества углерода сжимающие остаточные напряжения в поверхностном слое уменьшаются из- за преобладающего действия структурного фактора. Возле поверхности в закаленном слое остаточные напряжения (осевые и тангенциальные) - сжимающие. [12] Вблизи границы слоя напряжения резко уменьшаются и переходят в растягивающие. Величина и характер распределения остаточных напряжений, в цементованной стали зависит от относительной глубины цементованного слоя (глубина слоя, отнесенная к максимальному размеру сечения), содержания углерода в сердцевине, распределения углерода по сечению цементованного слоя и структуры цементованного слоя. В поверхностном слое азотированных деталей возникают сжи- мающие остаточные напряжения за счет образования фаз с увеличенным удельным объемом. [12] Непосредственно под азотированным слоем напряжения становятся растягивающими. После азотирования детали дальнейшей термической обработке не подвергают, и охлаждение по окончании процесса азотирования происходит медленно, поэтому тепловые остаточные напряже- ния в этом случае практически отсутствуют.

Читайте также: