Таблица пластичности металлов в порядке возрастания

Обновлено: 02.07.2024

Чтобы выяснить, как деформируется тот или другой металл при действии растягивающей силы, производят специальные испытания. Образец металла строго определённых размеров и формы укрепляют в захватах разрывной машины. После этого образец подвергается растяжению под действием плавно возрастающей нагрузки.

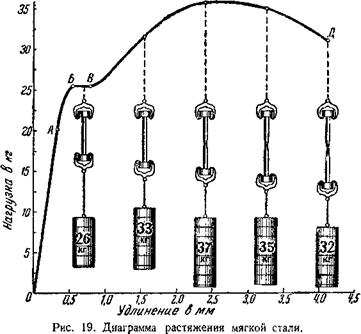

Посмотрим, как будет деформироваться проволока из - мягкой углеродистой стали (с содержанием углерода, допустим, 0,02%) сечением в один квадратный миллиметр и длиной 10 сантиметров (рис. 19).

Вначале удлинение строго пропорционально нагрузке: гиря в 10 кг вызывает удлинение в 2 раза большее, чем гиря в 5 кг гиря в 20 кг даёт удлинение в 4 раза боль* шее, чем гиря в 5 кг, и т. д. Короче говоря, какова сила, такова и деформация, — удлинение пропорционально величине растягивающей силы.

Если начать уменьшать величину растягивающей силы, проволока будет постепенно укорачиваться, и когда все гири будут сняты, она примет первоначальную длину. Так проявляются упругие свойства. При упругих деформациях безразлично, какие силы и в каком порядке действуют на тело. Можно сначала растянуть проволоку, затем закрутить её, а можно поступить наоборот — сначала закрутить, потом растянуть. В обоих случаях поведение металла будет одинаково: после прекращения действия растягивающей и закручивающей сил проволока неизменно принимает первоначальную форму. Но так будет продолжаться только до определённого предела — предела упругости. Для мягкой стали этот предел наступает при напряжении около 20 кг! мм2.

Пока напряжение не превышает предела упругости, отношение напряжения к вызываемой им деформации для каждого металла постоянно. Иначе говоря, частное, полученное от деления величины напряжения на относительное удлинение (удлинение на каждый миллиметр длины проволоки), есть величина постоянная. Эту величину называют модулем упругости (слово «модуль» по- латыни означает мера):

По модулю упругости можно судить о способности металла или сплава сопротивляться деформирующим си

Лам. Чем больше модуль упругости, тем жёстче металл. Модуль упругости мягкой углеродистой стали равен 21 ООО кг/мм2, меди— 11 500 кг/мм2, алюминия 7000 кг/мм2. Таким образом, мягкая сталь почти вдвое жёстче меди и втрое жёстче алюминия. Дерево — менее жёсткий материал, чем металлы: модуль упругости, например, сосны (вдоль волокон) равен всего 900 кг/мм2.

Продолжим опыт дальше и посмотрим, что произойдёт, когда нагрузка будет превышать предел упругости.

В е с г и р ь, растягивающих проволоку, равен 21 кг, затем 22 кг, 23 кг. Проволока удлиняется уже больше, чем это было до предела упругости, и после снятия гирь уже не будет восстанавливать первоначальную длину: сталь начинает деформироваться пластически. Пластическая деформация ещё не велика — остаточное удлинение составляет всего-навсего тысячные доли процента.

Но вот нагрузка равна 26 кг. Проволока растягивается ещё больше. И что здесь интересно: несмотря на то, что напряжение не увеличивается, оно равно 26 кг, — удлинение со временем растёт, сталь начинает «течь». Это — предел текучести.

При дальнейшем растяжении пластическая деформация проявляется всё сильнее и сильнее. Внутренние силы упругости уже не могут противостоять внешней силе, растягивающей проволоку, и в кристаллах, повидимому, изменяется расположение атомов.

Наконец, наступает момент, когда в определённом месте проволока начинает утончаться, образуется шейка. Для мягкой стали напряжение, при котором начинает появляться шейка, равно примерно 37 кг! мм2. Это — предел прочности мягкой стали, самое большое напряжение, которое она способна выдержать. Чем выше это напряжение, тем прочнее металл.

Дальнейшая деформация происходит главным образом в шейке, уже без увеличения нагрузки. Для мягкой стали достаточно напряжения около 32 кг/мм2, чтобы шейка сузилась и произошел разрыв.

На рисунке 19 показано, как постепенно деформируется проволока, и дано графическое изображение всего нашего опыта по растяжению проволоки из мягкой стали — диаграмма растяжения. На вертикальной оси отмечаются напряжения, а на горизонтальной оси откладываются соответствующие им удлинения проволоки. Так как поперечное сечение нашей проволоки равно одному квадратному миллиметру, то напряжение, возникающее в ней, равно приложенной нагрузке. В местах пересечения горизонтальных линий, которые мы проводим от оси напряжений, с вертикальными (от оси, на которой отмечается удлинение) ставятся точки; затем они соединяются. Точка, обозначенная буквой Л, — предел упругости. Пропорциональность между нагрузкой и вызываемым ею удлинением, которую мы наблюдаем до предела упругости, выражается прямой линией ОА. Далее пропорциональность нарушается — прямая линия переходит в кривую АБ. Горизонтальная площадка на кривой между точками Б и В соответствует пределу текучести: напряжение одно и то же — 26 кг/мм2, а длина проволоки возрастает. Точка Г — предел прочности, начало образования шейки, точка Д — разрыв.

Нужно сказать, что площадка текучести БВ обнаруживается не у всех металлов. В таких случаях пределом текучести считают то напряжение, при котором остаточ - Бое удлинение достигает 0,2%: если длина проволоки равна 100 мм, то предел текучести равен напряжению, при котором длина проволоки возрастает на 0,2 мм.

Диаграмма растяжения очень отчётливо и наглядно показывает механические свойства металлов—прочность и пластичность. В настоящее время диаграммы растяжения вычерчиваются автоматически на специальных машинах при испытании образцов различных металлов.

Каждый металл и сплав характеризуются определёнными значениями показателей прочности: предела текучести и предела прочности. Значения их даны в таблице на стр. 59.

Предел текучести и предел прочности при растяжении — очень важные характеристики металлов. Зная напряжение, соответствующее пределу прочности, и величину силы, которая должна действовать на то или другое изделие, можно легко рассчитать размеры изделия. Например, нам нужно найти сечение канатов для лифта, поднимающего одновременно 5 человек. Допустим, что к кабине лифта будет прикреплено 4 каната. Вес кабины 200 кг, средний вес пассажира 60 кг. Значит, канаты должны поднимать груз в 500 кг. Так как каждый квадратный миллиметр стального каната способен выдержать нагрузку 40 кг, можно рассчитать сечение всех четырёх канатов. Оно должно быть не менее 500 : 40= 12,5 мм2. Обычно для полной безопасности подъёма создают дополнительный «запас прочности», сечение увеличивают примерно в 20 раз. Следовательно, площадь сечения всех канатов должна быть 20 X 12,5 = 250 мм2. Сечение же одного каната будет равно 250 : 4 = 62,5 мм2.

Таким же образом можно решить и обратную задачу: рассчитать, какую наибольшую нагрузку выдержит канат данного сечения, если известен предел прочности его.

При расчётах различных конструкций довольно часто исходной величиной служит не предел прочности, а предел текучести. В этих случаях способ расчёта остаётся тем же, что и выше, но «запас прочности» вычисляется, исходя из предела текучести.

При испытаниях различных металлов, кроме показателей прочности, определяются также и показатели пластичности— относительное удлинение и относительное сужение в момент разрыва.

Чем больше относительное удлинение, тем пластичнее металл, тем легче обнаружить в нём появление опасных напряжений, которые могут привести к разрушению изделия (так как металл сначала заметно пластически деформируется, а затем уже разрушается).

Такие металлы, как, например, чугун, высокоуглеродистые стали, некоторые цинковые сплавы, разрушаются при небольшом удлинении. Это — хрупкие сплавы.

Железо, мягкая сталь, медь, алюминий, медные и алюминиевые сплавы, наоборот, разрушаются после значительного удлинения. Это — вязкие металлы и сплавы.

Нагрузки, которые испытываются материалами, можно разделить на спокойные и ударные. Спокойные или статические нагрузки — это такие, возрастание которых происходит постепенно. Таково, например, действие веса строящегося здания на фундамент. Ударные нагрузки, наоборот, действуют мгновенно, носят характер удара (удар бабы копра о сваю при забивке её, удар молота о наковальню и др.). Поведение металлов при действии на них статических и ударных нагрузок неодинаково. Довольно часто металлы, хорошо сопротивляющиеся статическим нагрузкам, легко разрушаются при ударных нагрузках. Чем выше относительное удлинение металла, чем пластичнее металл, тем легче переносит он ударные нагрузки. Относительное удлинение чугуна очень мало, и поэтому он сравнительно легко разрушается при ударе. Алюминий же имеет большое относительное удлинение и хорошо сопротивляется ударным нагрузкам.

О степени пластичности того или другого металла можно судить также и по относительному сужению. Определяют его так: измеряют площадь сечения образца в месте разрыва, вычитают её из первоначальной площади сечения образца и делят полученное число на первоначальную площадь. Относительное сужение не зависит от формы и размеров образца, выражается большими числами и потому наглядно отражает пластические свойства металлов.

Изучение упругих и пластических свойств металлов и сплавов имеет чрезвычайно важное значение для практики. Только зная эти свойства, можно сделать правильный выбор материала для изготовления того или другого изделия, для сооружения той или иной конструкции. Йа - пример, при изготовлении всевозможных деталей машин необходимо, чтобы в них под действием возникающих при работе нагрузок не появлялись пластические деформации.

Представим, что детали какой-нибудь машины в процессе работы будут деформироваться пластически. Это неизбежно приведёт к изменению их размеров и формы: одни детали прогнутся, вторые — закрутятся, третьи изменят свою длину, и машина выйдет из строя.

По той же причине пружины никогда не делаются из металлов с невысокими упругими свойствами — из свинца или меди: сжатая медная или свинцовая пружина не примет первоначального размера после того, как прекратится действие сжимающей её силы.

Пластические свойства металлов ценны при обработке их давлением. Современная техника применяет металлы в виде листов, труб, проволоки, брусков с сечением в виде круга, квадрата, ромба и т. д. Чтобы придать металлу нужную форму, его подвергают прокатке, волочению, прессованию, ковке, штамповке. Все эти операции могут быть проведены лишь в том случае, если металл пластичен. Если бы металл обладал только упругими свойствами, то слиток после обжатия между валками или после прессования снова принял бы первоначальную форму и прокатка и прессование не привели бы к цели.

На прочность и пластические свойства металлов сильно влияет температура. При нагревании прочность понижается, а пластичность увеличивается. Вот почему большинство процессов обработки металлов давлением проводят при высоких температурах.

Давление действует так же, как и температура, — повышает пластичность и понижает упругость. Сталь при давлении в несколько тысяч атмосфер становится такой же пластичной, как свинец.

Силы взаимодействия между атомами в кристаллах изучены теперь настолько хорошо, что учёные могут вычислить прочность того или другого кристалла. При такого рода расчётах предполагается, конечно, что кристаллическая решётка построена идеально правильно.

По теоретическому расчёту кристалл поваренной соли (соединение натрия с хлором) должен разрушаться при напряжении 200 кг/мм2. Но в действительности кристалл разрушается и при напряжении в 400 раз меньшем.

Это происходит потому, что у поверхности кристаллов поваренной соли есть много мельчайших трещин, и эти трещины сильно снижают прочность. Если испытания проводить под водой, предел прочности кристалла возрастёт до 160 кг! мм2. Это объясняется тем, что поверхностный слой кристалла в воде растворяется, и новые грани кристалла уже не имеют трещин.

Но 160 кг! мм2 — это не 200 кг! мм2. Что же ещё может снижать прочность кристалла?

Уже давно существовало предположение, что кристаллов с идеально правильными пространственными решётками не существует. Неравномерное охлаждение при кристаллизации, примесь посторонних атомов, хотя бы и ничтожно малая, тесное соседство с другими кристаллами и, наконец, тепловое движение атомов в той или иной мере искажают решётку. Каждый кристалл по этому предположению состоит из отдельных «блоков», слегка сдвинутых по отношению друг к другу. Такую структуру кристаллов назвали мозаичной. В самые последние годы мозаичную структуру действительно удалось увидеть. Наблюдения велись с помощью электронного микроскопа, дающего увеличение в 40 000 раз (рис. 20). Размеры блоков различны — от нескольких микронов до сотых долей микрона (микрон — одна тысячная часть миллиметра).

По современным воззрениям величина блоков влияет на механические свойства кристаллов. Так, например, чем меньше блоки, тем прочнее металл. Этим объясняется тот

Рис. 20. Мозаичная структура, обнаруженная в чистой отожжённой меди.

Факт, что металлы после прокатки, штамповки и волочения (уменьшающих величину блоков) становятся прочнее.

При испытании на прочность был замечен ещё один интересный факт: прочность образцов металлов, взятых для испытаний, всегда выше прочности изделий, изготовленных из того же самого металла; тонкая металлическая проволока прочнее, чем толстая. Чем больше сечение изделия, тем больше разница в прочности. Объясняется это очень просто. Чем толще брусок металла, тем больше вероятности, что в нём находят-^ ся газовые пузырьки, микроскопические трещины и другие дефекты, уменьшающие прочность.

Механические свойства металлов.

Прочность. Прочностью называют свойство твердых тел сопротивляется разрушению, а также необратимыми изменениями формы. Основным показателем прочности является временное сопротивление, определяемое при разрыве цилиндрического образца, предварительно подвергнутого отжигу. По прочности металлы можно разделить на следующие группы:

непрочные (временное сопротивление не превышает 50 МПа) - олово, свинец, висмут, а также мягкие щелочные металлы;

прочные (от 50 до 500 МПа) - магний, алюминий, медь, железо, титан и другие металлы, составляющие основу важнейших конструкционных сплавов;

высокопрочные (более 500 МПа) - молибден, вольфрам, ниобий и др.

К ртути понятие прочности неприменимо, поскольку это жидкость.

Временное сопротивление металлов указано в таблице 10.

Таблица 10. Прочность металлов

| Металл | Временное сопротивление, МПа | Металл | Временное сопротивление, МПа |

| Титан | 580 | Цинк | 120-140 |

| Железо | 200-300 | Алюминий | 80-120 |

| Медь | 200-250 | Золото | 120 |

| Магний | 120-200 | Олово | 27 |

| Серебро | 150 | Свинец | 18 |

Пластичность. Пластичность - это свойство твердых тел сохранять часть деформации при снятии нагрузок, которые их вызвали. В качестве показателя пластичности выборочно относительное удлинение, определяемое при тех же испытаниях, что и временное сопротивление.

По степени пластичности металлы принято подразделять следующим образом:

высокопластичные - (относительное удлинение превосходит 40 %) - металлы, составляющие основу большинства конструкционных сплавов (алюминий, медь, железо, титан, свинец) и "легкие" металлы (натрий, калий, рубидий идр.);

пластичные - (относительное удлинение лежит в диапазоне между 3% и 40%) - магний, цинк, молибден, вольфрам, висмут и др. (наиболее обширная группа);

хрупкие - (относительное удлинение меньше 3%) - хром, марганец, кольбат, сурьма.

Высокая очистка хрупких металлов несколько повышает пластичность. Сплавы, полученные на их основе, почти не поддаются обработке давлением. Промышленные изделия из них часто получают путем литья. Относительное удлинение металлов характеризует таблица 11.

Таблица 11. Пластичность металлов.

| Металл | Относительное удлинение, % | Металл | Относительное удлинение, % |

| Золото | 65 | Титан | 50 |

| Серебро | 65 | Олово | 40 |

| Свинец | 65 | Алюминий | 30-40 |

| Медь | 50-60 | Цинк | 30 |

| Железо | 40-50 | Магний | 10-22 |

Твердость. Твердость - это характеристика материала, отражающая его прочность и пластичность, определяемая путем вдавливания шарика (метод Бринелля) или призмы (метод Виккерса). Количественный оценкой твердости является число твердости НВ, равное отношению нагружения (Н) к площади поверхности отпечатка (мм 2 ). Значения твердости металлов по Бринеллю приведена в таблице 12.

Таблица 12. Твердость металлов.

| Металл | НВ | Металл | НВ |

| Титан | 160 | Алюминий | 16-25 |

| Железо | 70-80 | Серебро | 25 |

| Магний | 30-40 | Золото | 18 |

| Медь | 40 | Олово | 5 |

| Цинк | 33 | Свинец | 4 |

Модуль продольной упругости. Модуль продольной упругости, или модуль Юнга, Е определяет жидкость металла , т.е. интенсивность увеличения напряжения по мере увеличения упругости деформации (таблица 13).

Физические свойства металлов: твердость, плотность и др.

Металлы имею такие физические свойства, как твердость, температуру плавления, плотность, пластичность, электропроводность, теплопроводность и цвет.

Твёрдость:

Все металлы, кроме ртути и, условно, франция, при нормальных условиях находятся в твёрдом состоянии, однако обладают различной твёрдостью.

Таблица твёрдости металлов по шкале Мооса:

| Твёрдость | Металл |

| 0.2 | Цезий |

| 0.3 | Рубидий |

| 0.4 | Калий |

| 0.5 | Натрий |

| 0.6 | Литий |

| 1.2 | Индий |

| 1.2 | Таллий |

| 1.25 | Барий |

| 1.5 | Стронций |

| 1.5 | Галлий |

| 1.5 | Олово |

| 1.5 | Свинец |

| 1.5 | Ртуть |

| 1.75 | Кальций |

| 2.0 | Кадмий |

| 2.25 | Висмут |

| 2.5 | Магний |

| 2.5 | Цинк |

| 2.5 | Лантан |

| 2.5 | Серебро |

| 2.5 | Золото |

| 2.59 | Иттрий |

| 2.75 | Алюминий |

| 3.0 | Медь |

| 3.0 | Сурьма |

| 3.0 | Торий |

| 3.17 | Скандий |

| 3.5 | Платина |

| 3.75 | Кобальт |

| 3.75 | Палладий |

| 3.75 | Цирконий |

| 4.0 | Железо |

| 4.0 | Никель |

| 4.0 | Гафний |

| 4.0 | Марганец |

| 4.5 | Ванадий |

| 4.5 | Молибден |

| 4.5 | Родий |

| 4.5 | Титан |

| 4.75 | Ниобий |

| 5.0 | Иридий |

| 5.0 | Рутений |

| 5.0 | Тантал |

| 5.0 | Технеций |

| 5.0 | Хром |

| 5.5 | Бериллий |

| 5.5 | Осмий |

| 5.5 | Рений |

| 6.0 | Вольфрам |

| 6.0 | β-Уран |

Температура плавления:

Температуры плавления чистых металлов лежат в диапазоне от −38,83 °C (ртуть) до 3422 °C (вольфрам).

Температура плавления большинства металлов (за исключением щелочных) высока, однако некоторые металлы, например, олово и свинец, могут расплавиться на обычной электрической или газовой плите.

В зависимости от температуры плавления металлы делятся на: легкоплавкие (до 600 °C); среднеплавкие (от 600 до 1600 °C); тугоплавкие (выше 1600 °C).

Таблица температуры плавления легкоплавких металлов и сплавов:

| Название металла | Температура плавления, о С |

| Ртуть | -38,83 |

| Франций | 25 |

| Цезий | 28,44 |

| Галлий | 29,7646 |

| Рубидий | 39,3 |

| Калий | 63,5 |

| Натрий | 97,81 |

| Индий | 156,5985 |

| Литий | 180,54 |

| Олово | 231,93 |

| Полоний | 254 |

| Висмут | 271,3 |

| Таллий | 304 |

| Кадмий | 321,07 |

| Свинец | 327,46 |

| Цинк | 419,53 |

Таблица температуры плавления среднеплавких металлов и сплавов:

| Название металла | Температура плавления, о С |

| Сурьма | 630,63 |

| Нептуний | 639 |

| Плутоний | 639,4 |

| Магний | 650 |

| Алюминий | 660,32 |

| Радий | 700 |

| Барий | 727 |

| Стронций | 777 |

| Церий | 795 |

| Иттербий | 824 |

| Европий | 826 |

| Кальций | 841,85 |

| Лантан | 920 |

| Празеодим | 935 |

| Германий | 938,25 |

| Серебро | 961,78 |

| Неодим | 1024 |

| Прометий | 1042 |

| Актиний | 1050 |

| Золото | 1064,18 |

| Самарий | 1072 |

| Медь | 1084,62 |

| Уран | 1132,2 |

| Марганец | 1246 |

| Бериллий | 1287 |

| Гадолиний | 1312 |

| Тербий | 1356 |

| Диспрозий | 1407 |

| Никель | 1455 |

| Гольмий | 1461 |

| Кобальт | 1495 |

| Иттрий | 1526 |

| Эрбий | 1529 |

| Железо | 1538 |

| Скандий | 1541 |

| Тулий | 1545 |

| Палладий | 1554,9 |

| Протактиний | 1568 |

Таблица температуры плавления тугоплавких металлов и сплавов:

| Название металла | Температура плавления, о С |

| Лютеций | 1652 |

| Титан | 1668 |

| Торий | 1750 |

| Платина | 1768,3 |

| Цирконий | 1855 |

| Хром | 1907 |

| Ванадий | 1910 |

| Родий | 1964 |

| Технеций | 2157 |

| Гафний | 2233 |

| Рутений | 2334 |

| Иридий | 2466 |

| Ниобий | 2477 |

| Молибден | 2623 |

| Тантал | 3017 |

| Осмий | 3033 |

| Рений | 3186 |

| Вольфрам | 3422 |

Плотность:

В зависимости от плотности металлы делят на лёгкие (плотность от 0,53 до 5 г/см³) и тяжёлые (от 5 до 22,6 г/см³).

Самым лёгким металлом является литий (плотность 0,53 г/см³). Самый тяжёлый металл в настоящее время назвать невозможно, так как плотности осмия и иридия — двух самых тяжёлых металлов — почти равны (около 22,6 г/см³ — ровно в два раза выше плотности свинца ), а вычислить их точную плотность крайне сложно: для этого нужно полностью очистить металлы, ведь любые примеси снижают их плотность.

Пластичность:

Большинство металлов пластичны, то есть металлическую проволоку можно согнуть, и она не сломается. Это происходит из-за смещения слоёв атомов металлов без разрыва связи между ними.

Самыми пластичными являются золото, серебро и медь. Из золота можно изготовить фольгу толщиной 0,003 мм, которую используют для золочения изделий. Однако не все металлы пластичны. Проволока из цинка или олова хрустит при сгибании; марганец и висмут при деформации вообще почти не сгибаются, а сразу ломаются.

Пластичность зависит и от чистоты металла . Так, очень чистый хром весьма пластичен, но, загрязнённый даже незначительными примесями, становится хрупким и более твёрдым. Некоторые металлы, такие, как золото, серебро, свинец, алюминий, осмий, могут срастаться между собой, но на это могут уйти десятки лет.

Электропроводность:

Все металлы хорошо проводят электрический ток, обусловлено наличием в их кристаллических решётках подвижных электронов, перемещающихся под действием электрического поля.

Серебро, медь и алюминий имеют наибольшую электропроводность. По этой причине последние два металла чаще всего используют в качестве материала для проводов. Очень высокую электропроводность имеет также и натрий. В экспериментальной аппаратуре известны попытки применения натриевых токопроводов в форме тонкостенных труб из нержавеющей стали, заполненных натрием. Благодаря малому удельному весу натрия, при равном сопротивлении натриевые «провода» получаются значительно легче медных и даже несколько легче алюминиевых.

Теплопроводность:

Теплопроводность металлов зависит от подвижности свободных электронов.

Поэтому ряд теплопроводностей похож на ряд электропроводностей, и лучшим проводником тепла, как и электричества, является серебро. Натрий также находит применение как хороший проводник тепла. Широко известно, например, применение натрия в клапанах автомобильных двигателей для улучшения их охлаждения.

Наименьшая теплопроводность — у висмута и ртути.

Цвет у большинства металлов примерно одинаковый — светло-серый, иногда с голубоватым оттенком. Золото, медь и цезий соответственно жёлтого, красного и светло-жёлтого цвета.

Металлы подразделяются на цветные и черные.

Чёрные металлы – железо и сплавы на его основе (стали, ферросплавы, чугуны). К чёрным металлам также зачастую относят марганец и, иногда, – хром и ванадий.

Цветные металлы — это особый класс нержавеющих металлов и сплавов, в составе которых нет железа. Металлы называются цветными, потому что каждый из них имеет определенный окрас. К цветным металлам относятся медь, молибден, свинец, цинк, олово, никель, кадмий, кобальт, алюминий, титан, магний, висмут, вольфрам, ртуть, золото, платину, серебро, палладий, родий, рутений, осмий, иридий.

Свойства металлов

Металлы, это группа элементов, в виде простых веществ, обладающих характерными металлическими свойствами, такими, как высокие тепло- и электропроводность, положительный температурный коэффициент сопротивления, высокая пластичность, ковкость и металлический блеск. В данной статье все свойства металлов будут представлены в виде отдельных таблиц.

Свойства металлов

Свойства металлов делятся на физические, химические, механические и технологические.

Физические свойства металлов

К физическим свойствам относятся: цвет, удельный вес, плавкость, электропроводность, магнитные свойства, теплопроводность, теплоемкость, расширяемость при нагревании.

Удельный вес металла — это отношение веса однородного тела из металла к объему металла, т.е. это плотность в кг/м 3 или г/см 3 .

Плавкость металла — это способность металла расплавляться при определенной температуре, называемой температурой плавления.

Электропроводность металлов — это способность металлов проводить электрический ток, это свойство тела или среды, определяющее возникновение в них электрического тока под воздействием электрического поля. Под электропроводностью подразумевается способность проводить прежде всего постоянный ток (под воздействием постоянного поля), в отличие от способности диэлектриков откликаться на переменное электрическое поле колебаниями связанных зарядов (переменной поляризацией), создающими переменный ток.

Магнитные свойства металлов характеризуются: остаточной индукцией, коэрцетивной силой и магнитной проницаемостью.

Теплопроводность металлов — это их способность передавать тепло от более нагретых частиц к менее нагретым. Теплопроводность металла определяется количеством теплоты, которое проходит по металлическому стержню сечением в 1см 2 , длиной 1см в течение 1сек. при разности температур в 1°С.

Теплоемкость металлов — это количество теплоты, поглощаемой телом при нагревании на 1 градус. Отношение количества теплоты, поглощаемой телом при бесконечно малом изменении его температуры, к этому изменению единицы массы вещества (г, кг) называется удельной теплоёмкостью, 1 моля вещества — мольной (молярной).

Расширяемость металлов при нагревании.Все металлы при нагревании расширяются, а при охлаждении сжимаются. Степень увеличения или уменьшения первоначального размера металла при изменении температуры на один градус характеризуется коэффициентом линейного расширения.

Химические свойства металлов

К химическим — окисляемость, растворимость и коррозионная стойкость.

Окисление металлов — это реакция соединения металла с кислородом, сопровождающаяся образованием окислов (оксидов). Если рассмотреть окисляемость шире, то это реакции, в которых атомы теряют электроны и образуются различные соединения, например, хлориды, сульфиды. В природе металлы находятся в основном в окисленном состоянии, в виде руд, поэтому их производство основано на процессах восстановления различных соединений.

Растворимость металлов — это их способность образовывать с другими веществами однородные системы — растворы, в которых металл находится в виде отдельных атомов, ионов, молекул или частиц. Металлы растворяются в растворителях, в качестве которых выступают сильные кислоты и едкие щелочи. В промышленности наиболее часто используются: серная, азотная и соляные кислоты, смесь азотной и соляной кислот (царская водка), а также щелочи — едкий натр и едкий калий.

Механические свойства металлов

К механическим — прочность, твердость, упругость, вязкость, пластичность.

Прочностью металла называется его способность сопротивляться действию внешних сил, не разрушаясь.

Твердостью металлов называется способность тела противостоять проникновению в него другого, более твердого тела.

Упругость металлов — свойство металла восстанавливать свою форму после прекращения действия внешних сил, вызвавших изменение формы (деформацию).

Вязкость металлов — это способность металла оказывать сопротивление быстро возрастающим (ударным) внешним силам. Вязкость — свойство обратное хрупкости.

Пластичность металлов — это свойство металла деформироваться без разрушения под действием внешних сил и сохранять новую форму после прекращения действия сил. Пластичность—свойство обратное упругости.

Технологические свойства металлов

К технологическим — прокаливаемость, жидкотекучесть, ковкость, свариваемость, обрабатываемость резанием.

Прокаливаемость металлов – это их способность получать закаленный слой определенной глубины.

Жидкотекучесть металлов — это свойство металла в жидком состоянии заполнять литейную форму и воспроизводить ее очертания в отливке.

Ковкость металлов —это технологическое свойство, характеризующее их способность к обработке деформированием, например, ковкой, вальцеванием, штамповкой без разрушения.

Свариваемость металлов — это их свойство образовывать в процессе сварки неразъемное соединение, отвечающее требованиям, обусловленным конструкцией и эксплуатацией производимого изделия.

Обрабатываемость металлов резанием — это их способность изменять геометрическую форму, размеры, качество поверхности за счет механического срезания материала заготовки режущим инструментом. Обрабатываемость металлов зависит от их механических свойств, в первую очередь прочности и твердости.

Современными методами испытания металлов являются механические испытания, химический анализ, спектральный анализ, металлографический и рентгенографический анализы, технологические пробы, дефектоскопия. Эти испытания дают возможность получить представление о природе металлов, их строении, составе и свойствах, а также определить качество готовых изделий.

Удельная прочность металлов: таблица. Механические свойства металлов

Использовать металлы в повседневной жизни начали еще вначале развития человечества. Медь – это первый их представитель. Она доступна в природе и прекрасно обрабатывается. При археологических раскопках часто находят изготовленные из нее предметы домашнего обихода и разные изделия.

В процессе развития человек обучался объединять разные металлы, производя сплавы большей прочности. Из них делали орудия труда, а позже использовали для изготовления оружия. Опыты продолжаются и в наше время, создаются сплавы с удельной прочностью металлов, пригодные для возведения современных конструкций.

Виды нагрузок

К механическим свойствам металлов и сплавов относятся такие, которые способны оказывать сопротивление действию на них внешних сил или нагрузок. Они могут быть самыми разнообразными и по своему воздействию различают:

- статические, которые неспешно возрастают от нулевого значения до максимума, а затем остаются постоянными или незначительно меняются;

- динамические – возникают вследствие удара и действуют короткий промежуток.

Виды деформации

Деформация – это видоизменение конфигурации твердого тела под воздействием прилагаемых к нему нагрузок (внешних сил). Деформации, после которых материал возвращается в прежнюю форму и сохраняет первоначальные размеры, считают упругими, в противном случае (форма изменилась, материал удлинился) – пластическими или остаточными. Существует несколько видов деформации:

- Сжатие. Уменьшается объем тела в результате действия на него сдавливающих сил. Такую деформацию испытывают фундаменты котлов и машин.

- Растяжение. Увеличивается длина тела, когда к его концам прилагаются силы, направление которых совпадает с его осью. Растяжению подвергаются тросы, приводные ремни.

- Сдвиг или срез. В этом случае силы направлены навстречу друг другу и при определенных условиях наступает срез. Примером служат заклепки и болты стяжки.

- Кручение. Пара сил, противоположно направленных, действует на закрепленное одним концом тело (валы двигателей и станков).

- Изгиб. Изменение кривизны тела при воздействии внешних сил. Такое действие характерно для балок, стрел подъемных кранов, железнодорожных рельсов.

Определение прочности металла

Одно из основных требований, которое предъявляют к металлу, применяемому для производства металлических конструкций и деталей, является прочность. Для ее определения берется образец металла и растягивается на испытательной машине. Эталон становится тоньше, площадь поперечного сечения уменьшается с одновременным увеличением его длины. В определенный момент образец начинает растягиваться лишь в одном месте, образуя «шейку». А через некоторое время происходит разрыв в области самого тонкого места. Так ведут себя исключительно вязкие металлы, хрупкие: твердая сталь и чугун растягиваются незначительно и у них не образуется шейка.

Нагрузка на образец определяется специальным прибором, который носит название силоизмеритель, он вмонтирован в испытательную машину. Для вычисления основной характеристики металла, называемой пределом прочности материала, надо максимальную нагрузку, выдержанную образцом до разрыва, разделить на величину площади поперечного сечения до растяжения. Эта величина необходима конструктору для того, чтобы определиться с размерами изготовляемой детали, и технологу назначить режимы обработки.

Самые прочные металлы в мире

К высокопрочным металлам можно отнести следующие:

Титан. Он обладает такими свойствами:

- высокой удельной прочностью;

- стойкостью к повышенным температурам;

- низкой плотностью;

- стойкостью к коррозии;

- механической и химической выносливостью.

Титан находит применение в медицине, военной промышленности, кораблестроении, авиации.

- Уран. Самый известный и прочный металл в мире, является слабым радиоактивным материалом. Встречается в природе в чистом виде и в соединениях. Он относится к тяжелым металлам, гибкий, ковкий и относительно пластичный. Широко используется в производственных сферах.

- Вольфрам. Расчет прочности металла показывает, что это самый прочный и тугоплавкий металл, не поддающийся химическому воздействию. Хорошо куется, его можно вытянуть в тонкую нить. Используется для нити накаливания.

- Рений. Тугоплавкий, имеет высокую плотность и твердость. Очень прочный, не подвержен перепадам температуры. Находит применение в электронике и технике.

- Осмий. Твердый металл, тугоплавкий, стойкий к механическим повреждениям и агрессивным средам. Применяют в медицине, используют для ракетной техники, электронной аппаратуры.

- Иридий. В природе в свободном виде встречается редко, чаще – в соединениях с осмием. Механической обработке поддается плохо, имеет высокую стойкость к химическим веществам и прочность. Сплавы с металлом: титаном, хромом, вольфрамом, используют для изготовления ювелирных изделий.

- Бериллий. Высокотоксичный металл с относительной плотностью, имеющий светло-серый цвет. Находит применение в черной металлургии, атомной энергетике, лазерной и аэрокосмической технике. Имеет высокую твердость и используется для легирования сплавов.

- Хром. Очень твердый металл с высокой прочностью, бело-голубого цвета, обладает стойкостью к щелочам и кислотам. Прочность металла и сплавов позволяют их использовать для изготовления медицинского и химического оборудования, а также для металлорежущих инструментов.

- Тантал. Металл серебристого цвета, имеет высокую твердость, прочность, обладает тугоплавкостью и стойкостью к коррозии, пластичен, легко обрабатывается. Находит применение при создании ядерных реакторов, в металлургии и химической промышленности.

- Рутений. Принадлежит к металлам платиновой группы. Обладает высокой прочностью, твердостью, тугоплавкостью, химической стойкостью. Из него изготовляют контакты, электроды, острые наконечники.

Как определяют свойства металлов?

Для испытания металлов на прочность применяют химические, физические и технологические методы. Твердость определяет, как сопротивляются материалы деформациям. Стойкий металл имеет большую прочность и детали, изготовленные из него, меньше снашиваются. Для определения твердости вдавливают шарик, алмазный конус или пирамидку в металл. Значение твердости устанавливают по диаметру отпечатка или по глубине вдавливания предмета. Более крепкий металл меньше деформируется, и глубина отпечатка будет меньше.

А вот образцы на растяжение испытываются на разрывных машинах с плавно нарастающей при растягивании нагрузкой. Эталон может иметь в сечении круг или квадрат. Для проверки металла противостоять нагрузкам ударного характера проводят испытания на удар. В середине специально изготовленного образца делают надрез и устанавливают его напротив ударного устройства. Разрушение должно происходить там, где слабое место. При испытании металлов на прочность структуру материала исследуют рентгеновскими лучами, ультразвуком и при помощи мощных микроскопов, а также используют травление химическими веществами.

К технологическим относятся самые простые виды испытаний на разрушение, пластичность, ковку, сварку. Испытание на выдавливание дает возможность определить, способен ли листовой материал подвергаться холодной штамповке. С помощью шарика в металле выдавливают лунку, пока не появится первая трещина. Глубина ямки до появления разрушения и будет характеризовать пластичность материала. Испытание на изгиб дает возможность определить способность листового материала принимать нужную форму. Это испытание используют для оценки качества швов при сварке. Для оценки качества проволоки используется проба на перегиб. Трубы испытывают на расплющивание и изгиб.

Механические свойства металлов и сплавов

- Прочность. Она заключается в способности материала оказывать сопротивление разрушению под воздействием сил извне. Вид прочности зависит от того, как действуют внешние силы. Ее разделяют на: сжатие, растяжение, кручение, изгиб, ползучесть, усталость.

- Пластичность. Это способность металлов и их сплавов под воздействием нагрузки менять форму, не подвергаясь разрушению, и сохранять ее после окончания воздействия. Пластичность материала из металла определяют при его растяжении. Чем больше происходит удлинение, при одновременном уменьшении сечения, тем пластичнее металл. Материалы, обладающие хорошей пластичностью, прекрасно обрабатываются давлением: ковке, прессованию. Пластичность характеризуют двумя величинами: относительное сужение и удлинение.

- Твердость. Такое качество металла заключается в способности оказывать сопротивление проникновению в него инородного тела, имеющего более значительную твердость, и не получить при этом остаточных деформаций. Износоустойчивость и прочность – это основные характеристики металлов и сплавов, которые тесно связаны с твердостью. Материалы с такими свойствами находят применение для изготовления инструментов, применяемых для обработки металлов: резцы, напильники, сверла, метчики. Нередко по твердости материала определяют его износоустойчивость. Так твердые стали при эксплуатации изнашиваются меньше, чем более мягкие сорта.

- Ударная вязкость. Особенность сплавов и металлов сопротивляться влиянию нагрузок, сопровождающихся ударом. Это одна из важных характеристик материала, из которого изготовлены детали, испытывающие ударную нагрузку, во время работы машины: оси колес, коленчатые валы.

- Усталость. Это состояние металла, который находится под постоянным воздействием нагрузок. Усталость металлического материала происходит постепенно и может закончиться разрушением изделия. Способность металлов оказывать сопротивление разрушению от усталости называют выносливостью. Это свойство находится в зависимости от природы сплава или металла, состояния поверхности, характера обработки, условий работы.

Классы прочности и их обозначения

Нормативными документами по механическим свойствам крепежных изделий введено понятие класс прочности металла и установлена система обозначения. Каждый класс прочности обозначается двумя цифрами, между которыми ставится точка. Первое число означает предел прочности, уменьшенный в 100 раз. Например, класс прочности 5.6 означат, что предел прочности будет 500. Второе число увеличено в 10 раз – это отношение предела текучести к временному сопротивлению, выраженному в процентах (500х0,6=300), т. е. 30 % составляет минимальный предел текучести от предела прочности на растяжение. Все изделия, используемые для крепежа, классифицируются по назначению применения, форме, используемому материалу, классу прочности и покрытию. По назначению использования они бывают:

- Лемешные. Их используются для сельскохозяйственных машин.

- Мебельные. Применяются в строительстве и мебельном производстве.

- Дорожные. Ими крепят металлоконструкции.

- Машиностроительные. Применяют в машиностроительной промышленности и приборостроении.

Механические свойства крепежных изделий зависят от стали, из которой они изготовлены и качества обработки.

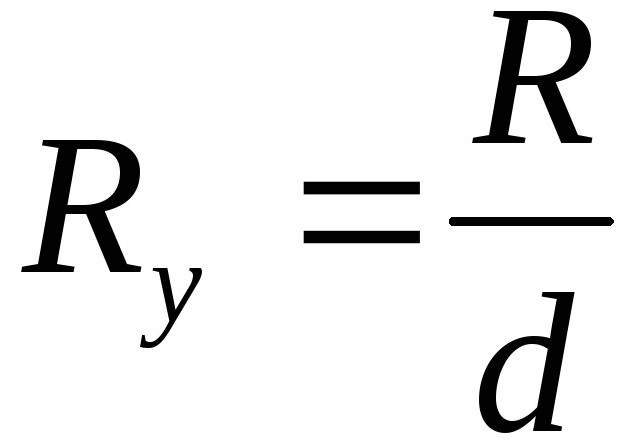

Удельная прочность

Удельная прочность материала (формула ниже) характеризуется отношением предела прочности к плотности металла. Эта величина показывает прочность конструкции при данной его массе. Наибольшую важность она представляет для таких отраслей, как авиастроение, ракетостроение и производство космических аппаратов.

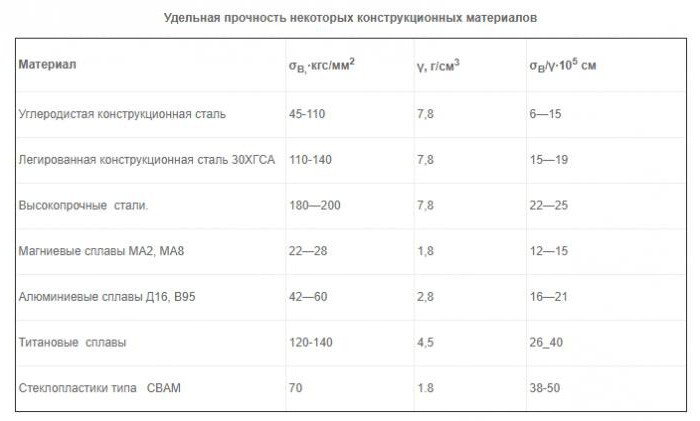

По величине удельной прочности сплавы из титана самые прочные из всех применяемых технических материалов. Титановые сплавы вдвое превышают удельную прочность металлов, относящихся к легированным сталям. Они не поддаются коррозии на воздухе, в кислотной и щелочной среде, не боятся морской воды и обладают хорошей теплоустойчивостью. При высоких температурах их прочность выше, чем у сплавов с магнием и алюминием. Благодаря этим свойствам их применение, как конструкционного материала, все время увеличивается и находит широкое использование в машиностроении. Недостаток титановых сплавов заключается в их низкой обрабатываемости резанием. Это связано с физическими и химическими свойствами материала и особой структурой сплавов.

Использование пластичности и прочности металлов

Очень важными свойствами металла являются пластичность и прочность. Эти свойства находятся в прямой зависимости друг от друга. Они не позволяют металлу изменять форму и препятствуют макроскопическому разрушению при воздействии на него внешних и внутренних сил.

Металлы, обладающие высокой пластичностью, под воздействием нагрузки разрушаются постепенно. Вначале у них появляется изгиб и только затем он начинает постепенно разрушаться. Пластичные металлы легко меняют форму, поэтому их широко используют для изготовления кузовов автомобилей. Прочность и пластичность металлов зависит от того, как направлены приложенные к нему силы и в каком направлении проводилась прокатка при изготовлении материала. Установлено, что при прокатке кристаллы металла удлиняются в ее направлении больше, чем в поперечной направленности. У листовой стали прочность и пластичность значительно больше в направлении прокатки. В поперечном же направлении прочность уменьшается на 30 %, а пластичность на 50 %, по толщине листа эти показатели еще ниже. Например, появление излома на стальном листе при сваривании можно объяснить параллельностью оси шва и направления прокатки. По пластичности и прочности материала устанавливают возможность его использования для изготовления различных деталей машин, сооружений, инструментов, приборов.

Нормативное и расчетное сопротивление металла

Одним из основных параметров, которые характеризуют сопротивление металлов воздействиям силы, является нормативное сопротивление. Оно устанавливается по нормам проектирования. Расчетное сопротивление получается в результате деления нормативного на соответствующий коэффициент надежности по данному материалу. В некоторых случаях учитывают еще и коэффициент условий работы конструкций. В вычислениях, имеющих практическое значение, в основном используют расчетное сопротивление металла.

Пути повышения прочности металла

Существует несколько способов повышения прочности металлов и сплавов:

- Создание сплавов и металлов, имеющих бездефектную структуру. Имеются разработки по изготовлению нитевидных кристаллов (усов) в несколько десятков раз превышающих прочность обыкновенных металлов.

- Получение объемного и поверхностного наклепа искусственным путем. При обработке металла давлением (ковка, волочение, прокатка, прессование) образуется объемный наклеп, а накатка и дробеструйная обработка дает поверхностный наклеп.

- Создание легированного металла, используя элементы из таблицы Менделеева.

- Очищение металла, от имеющихся в нем примесей. В результате этого улучшаются его механические свойства, распространение трещин значительно уменьшается.

- Устранение с поверхности деталей шероховатости.

Интересные факты

- Сплавы из титана, удельный вес которых превышает алюминиевые примерно на 70 %, прочнее их в 4 раза, поэтому, по удельной прочности сплавы, содержащие титан, выгоднее использовать для самолетостроения.

- Многие алюминиевые сплавы превышают удельную прочность сталей, содержащих углерод. Сплавы из алюминия имеют высокую пластичность, коррозийную стойкость, прекрасно обрабатываются давлением и резанием.

- У пластмасс удельная прочность выше, чем у металлов. Но из-за недостаточной жесткости, механической прочности, старения, повышенной хрупкости и малой термостойкости ограничены в применении слоистые пластики, текстолиты и гетинаксы, особенно в крупногабаритных конструкциях.

- Установлено, что по выносливости к коррозии и удельной прочности, металлы черные, цветные и многие их сплавы уступают стеклопластикам.

Механические свойства металлов являются важнейшим фактором использования их в практических нуждах. Проектируя какую-то конструкцию, деталь или машину и подбирая материал, обязательно рассматривают все механические свойства, которыми он обладает.

Читайте также: