Таблица твердости металлов по роквеллу и бринеллю

Обновлено: 03.05.2024

Трудно назвать сферу жизнедеятельности, в которой не используют металлы и/или их сплавы. Пластичный материал, устойчивый к перепадам температур, агрессивным веществам, применяется для производства деталей, корпусов, узлов, подвергающихся высоким динамическим, статическим нагрузкам.

Твердость — свойство металла, которое характеризует способность сопротивляться изменению формы изделия при соприкосновении с другим, более твердым предметом.

Именно поэтому твердость специалисты называют одним из физических основных показателей металла. Для измерения устойчивости к деформации используют несколько методик — от глубины каверны, образованной при вдавливании в материал алмазного или твердосплавного конуса до высоты, на которую отскакивает стальной шарик при сбрасывании на испытуемое тело.

В зависимости от способа воздействия на испытуемый предмет метод называют статическим или динамическим. К первым относят таблицы Бринелля, Викерса, Роквелла. Виды нагрузок к материалам, сила и другие характеристики их приложения при испытаниях подробно описаны в ГОСТ:

- 1497-84 — госстандарт содержит методику определения сопротивляемости металлических предметов на растяжение. Документ рекомендует изготавливать контрольные образцы на металлорежущих станках с минимальными геометрическими параметрами;

- 25.503-97 — введен взамен ГОСТ 25.503-80 для проверки на разрушаемость при сжатии;

- 14019-80 — стандарт, который соблюдают при исследовании металлических заготовок на изгиб.

Динамические испытания изобретены учеными Альбертом Шором, Николаем Бауманом, другими испытателями. Научно-исследовательские лаборатории, предприятия применяют один или несколько методов определения твердости металла перед запуском изделия в массовое производство или изготовления штучного образца.

Среди динамических методов исследования наиболее часто используют способ, который изобрел Альберт Шор. Более подробно о методиках испытаний на твердость — в этой статье.

Определение твердости металла по Бринеллю

Метод изобретен Ю́ханом А́вгустовичем Брине́ллем — шведским металлургом, который предложил испытывать твердость металлов и сплавов статической нагрузкой. Для этого применяется стенд, способный оказывать давление на заготовку не менее, чем 30 кН. Индентор (предмет, который применяют для проверки прочности материала) — шарик из твердого сплава.

Процесс определения характеристики выглядит так:

- на рабочей поверхности стенда укрепляют заготовку;

- на шарик постепенно опускается головка пресса;

- давление оказывается в течение 10-15 минут для сталей;

- физические характеристики глубины углубления определяют свойства испытуемого материала.

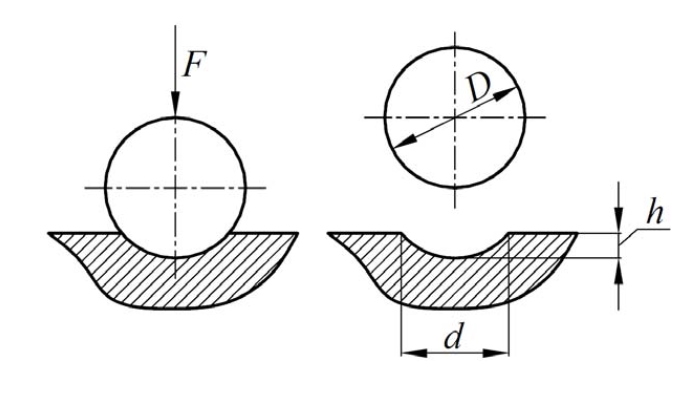

Твердость по восстановленному отпечатку определяется как отношение приложенной нагрузке к площади отпечатка по формуле:

- F — нагрузка;

- D — диаметр индентора;

- d — размер углубления

Для исследований используют шарики диаметром 10 мм, но в некоторых случаях допускается применение инденторов меньших размеров (1; 2; 2.5; 5 мм).

Определение по невосстановленному отпечатку немного отличается: для этого учитывают отношение нагрузки к объему оттиска (части индентора, вдавленной в заготовку) по формуле:

где под значением h понимают глубину отметки, оставленной индентора

Твердость металла по Бринеллю, например, такое, как 550 HWB 10/3100/12,обозначает:

550 — числовой показатель в кгс/мм²;

- 10 — диаметр шарика;

- 3100 — сила давления при испытании образца в кгс;

- 12 — число секунд, потраченных на испытание.

Определение твердости металла по Роквеллу

Метод впервые получил подробное описание в книге венского профессора Людвига «Die Kegelprobe», с нем «испытание конусом». Твердомер с индентором из стали или алмаза изобретен Хью и Стэнли Роквеллами как прибор, с помощью которого можно было в очень сжатые сроки оценивать состояние термообработки материала. Роквеллам потребовался способ быстрого анализа стали при производстве подшипников.

Твердость стали и других сплавов по описываемому методу разделена на одиннадцать шкал, которые обозначаются буквами латинского алфавита от A до T. Для исследований используются сферические инденторы (материал — инструментальная сталь или карбид вольфрама) и конический наконечник из алмаза со скругленной головкой под углом 120 градусов. Формула расчета:

Для шкал Роквелла используют стандартные нагрузки — 60, 100 или 150 кгс (чем мягче сплав, тем меньше давление на образец). Обозначение для твердости по Роквеллу — HS, третья латинская буква добавляется в зависимости от шкалы. Например, HSA — материал шкалы A, который испытывали под давлением 60 кгс с алмазным сфероконическим наконечником, HRC и HRG — шкалы для образцов, исследуемых при помощи максимальных нагрузок — 150 кгс.

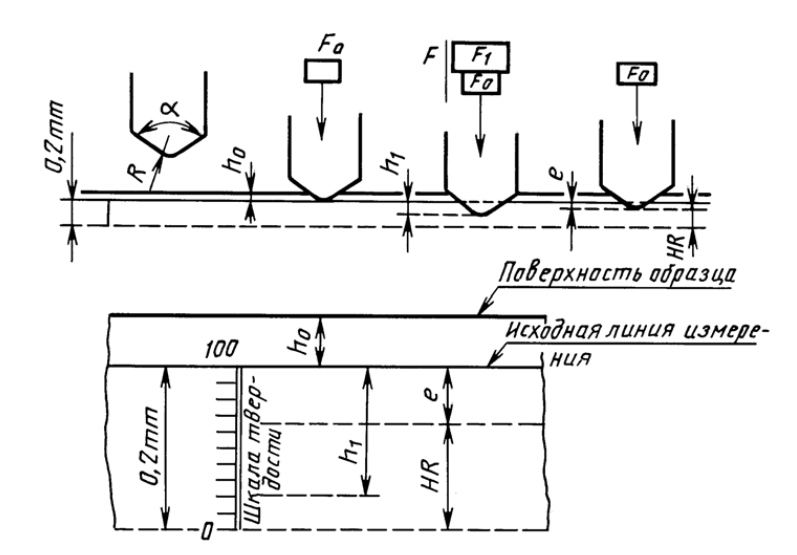

Определение твердости металла по Виккерсу

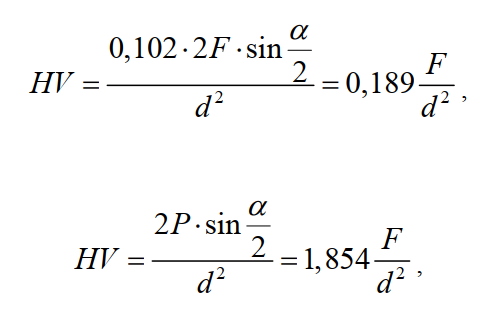

Нормативы, содержащиеся в ГОСТ 2999-75 (СТ СЭВ 470-77) и ISO 6507, регламентирует способ испытания материалов, при котором используют алмазную пирамиду с углом 136 градусов в качестве индентора. Обозначение характеристики такого метода исследования — HV, она получается после деления нагрузки на площадь пирамидального отпечатка.

Твердомеры Виккерса используют для исследования тонкостенных заготовок, азотированных и/или цементированных материалов. Время нагрузки, которой подвергают деталь — не меньше 5 секунд.

Определение твердости металла по Шору

Способ проверки материала, который изобрел Альберт Ф. Шор, называют динамическим из-за механики исследования: над поверхностью заготовки отпускают стальной шарик или стержень. Твердость исследуемого предмета оценивают по высоте отскока специальным прибором — дюрометром.

Регламентирующий документ для испытаний — международный стандарт ISO 868. Степень твердости сплавов оценивают по двум шкалам в соответствии с этим документов — A и D. Дюрометры других типов могут классифицировать сплавы по шкалам A, B, C, D, O и OO. Прибор состоит из нескольких частей:

Перевод твердости HRC, HRA, HRB, HB, HV, HSD (по Бринеллю, Роквеллу, Виккерсу и Шору)

Твёрдость — свойство материала сопротивляться внедрению более твёрдого тела при контактном воздействии стандартного тела-наконечника (индентора) на поверхностные слои материала, т.е. оказывать сопротивление пластической деформации.

Таблица перевода между числами твердости HRC, HRA, HRB, HB, HV, HSD по Бринеллю, Роквеллу, Виккерсу и Шору.

В таблице использован справочник «Марочник сталей и сплавов» [1].

d10 — Диаметр отпечатка по Бринеллю при диаметре шарика 10 мм и испытательной нагрузке 2943 Н.

Измерения твёрдости осуществляют при 20±10°С.

Определение твердости по методу Бринелля (НВ) по имени шведского инженера Ю.А.Бринелля (J.A.Brinell).

Мерой твердости служит величина численно равная отношению приложенного усилия F к площади сферического отпечатка А и рассчитывается по формуле:

Метод основан на том, что в плоскую поверхность под нагрузкой внедряют стальной шарик. Число твердости НВ определяется отношением нагрузки к сферической поверхности отпечатка.

Пример обозначения: 185 НВ

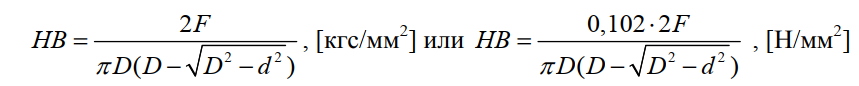

Метод Роквелла (HR) по имени американского металлурга С. Роквелла (S.Rockwell) основан на статическом вдавливании в испытываемую поверхность наконечника под определенной нагрузкой.

Сущность метода измерения твердости по Роквеллу заключается во внедрении в поверхность образца (или изделия) алмазного конусного (шкалы A, C, D) или стального сферического наконечника (шкалы B, E, F, G, H, K) под действием последовательно прилагаемых усилий предварительного F0 и основного F1 усилий и в определении глубины внедрения наконечника после снятия основного усилия F1 (ГОСТ 9013).

В качестве наконечников для материалов с твердостью до 450 HR используют стальной шарик. В этом случае твердость обозначают как HRB. При использовании алмазного конуса твердость обозначают как HRA или HRC (в зависимости от нагрузки).

Пример обозначения: 61,5 HRC – твердость по Роквеллу 61,5 единиц по шкале С.

Твердость по методу Виккерса (HV). Определение твердости по Виккерсу было разработано в 1921 году Робертом Л. Смитом и Джорджем Э. Сэндлендом в компании Vickers Ltd в качестве альтернативы методу Бринелла.

Твердость определяют путем статического вдавливания в испытуемую поверхность правильной алмазной четырехгранной пирамиды с углом 136° под действием силы F, приложенной в течение определенного времени, и измерении диагоналей отпечатка d1, d2, оставшихся на поверхности образца после снятия нагрузки. В результате испытаний на поверхности образца получают отпечаток в виде ромба, для которого измеряют обе диагонали и вычисляют их среднее значение.

При испытании измеряют отпечаток с точностью до 0,001 мм при помощи микроскопа, который является составной частью прибора Виккерса.

Пример обозначения: 500 HV – твердость по Виккерсу, полученная при силе 30 кгс и времени выдержки 10 … 15 с. При других условиях испытания после букв HV указывают нагрузку и время выдержки: 220 HV 10/40 – твердость по Виккерсу, полученная при силе 98,07 Н (10 кгс) и времени выдержки 40 с.

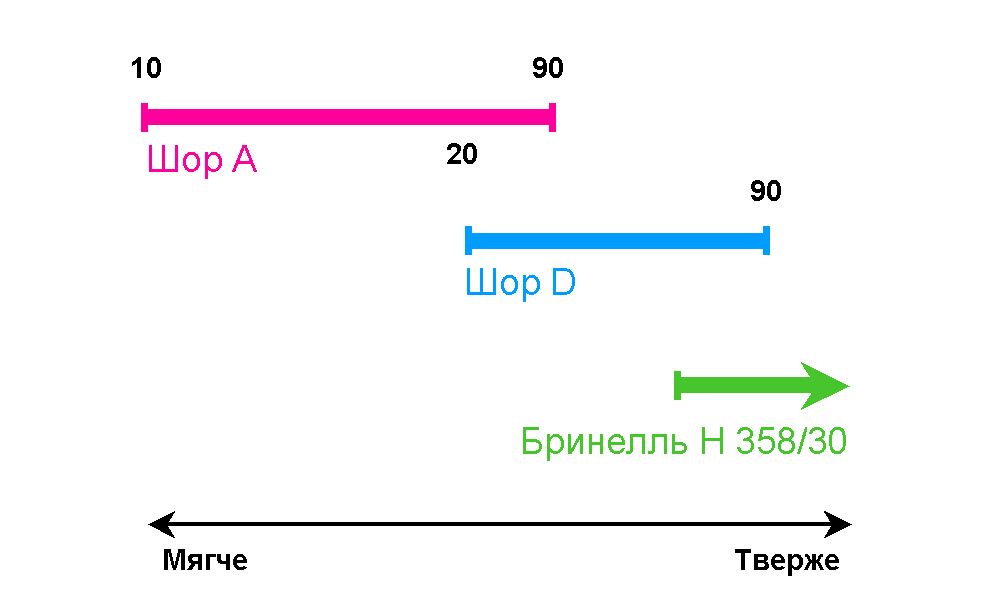

Метод Шора (HSD). Метод и шкала были предложены Альбертом Ф. Шором (Albert F. Shore) в 1920-х годах. Сущность данного метода состоит в определении твердости материала образца по высоте отскакивания бойка, падающего на поверхность испытуемого тела с определенной высоты. Твердость оценивается в условных единицах, пропорциональных высоте отскакивания бойка. Метод отличается сравнительно большим разбросом значений результатов измерений, но удобен своей простотой (в том числе конструкцией измерительного прибора) и оперативностью проведения измерений.

Определение проводится по шкале Шор А (Sh A) и Шор D (Sh D) согласно стандарту, DIN 53505. Под твердостью по Шору понимается сопротивление материала вдавливанию наконечника определенной формы под действием силы давления пружины. Чем больше число, тем выше твердость. Буква А определяет более мягкие значения, буква D — более твердые, причем области пересекаются. Пример обозначения: 75 Шор (Sh) D.

Сравнительная таблица твердости. Перевод твердости по БРИНЕЛЛЮ, РОКВЕЛЛУ, ВИККЕРСУ и ШОРУ.

Благодаря данной таблице Вы с легкостью сможете перевести значения из величин например hb в другие, к примеру hrc. Твердостью называют свойство материала сопротивляться проникновению в него другого тела.

Способы определения твердости:

Способ БРИНЕЛЛЯ — испытание твердости с помощью стального шарика, методом вдавливания в испытываемую поверхность. Стальные шарики бывают диаметрами 2,5; 5 или 10 мм. Числом твердости по Бринеллю (HB) называют отношение нагрузки к площади поверхности отпечатка.

Способ Роквелла — испытание твердости с помощью алмазного конуса с углом 120* или стального закаленного шарика, методом вдавливания в испытываемую поверхность.

Способ Виккерса — испытание твердости с помощью алмазного наконечника в форме правильной четырехгранной пирамиды с углом между гранями 136*, методом вдавливания в испытываемую поверхность.Число твердости по Виккерсу это отношение нагрузки к площади поверхности отпечатка.

Способ Шора — определение твердости по высоте отскакивания бойка падающего на поверхность испытываемого тела с определенной высоты.

| Роквелл | Бринелль | Виккерс | Шор | На разрыв | ||

| HRA | HRC | HB (3000H) | Диаметр отпечатка, мм | HV | HSD | Н/мм² |

| 89 | 72 | 782 | 2.20 | 1220 | ||

| 86.5 | 70 | 1076 | 101 | |||

| 86 | 69 | 744 | 2.25 | 1004 | 99 | |

| 85.5 | 68 | 942 | 97 | |||

| 85 | 67 | 713 | 2.30 | 894 | 95 | |

| 84.5 | 66 | 854 | 92 | |||

| 84 | 65 | 683 | 2.35 | 820 | 91 | |

| 83.5 | 64 | 789 | 88 | |||

| 83 | 63 | 652 | 2.40 | 763 | 87 | |

| 82.5 | 62 | 739 | 85 | |||

| 81.5 | 61 | 627 | 2.45 | 715 | 83 | |

| 81 | 60 | 695 | 81 | 2206 | ||

| 80.5 | 59 | 600 | 2.50 | 675 | 80 | 2137 |

| 80 | 58 | 2.55 | 655 | 78 | 2069 | |

| 79.5 | 57 | 578 | 636 | 76 | 2000 | |

| 79 | 56 | 2.60 | 617 | 75 | 1944 | |

| 78.5 | 55 | 555 | 598 | 74 | 1889 | |

| 78 | 54 | 2.65 | 580 | 72 | 1834 | |

| 77.5 | 53 | 532 | 562 | 71 | 1772 | |

| 77 | 52 | 512 | 2.70 | 545 | 69 | 1689 |

| 76.5 | 51 | 495 | 2.75 | 528 | 68 | 1648 |

| 76 | 50 | 513 | 67 | 1607 | ||

| 75.5 | 49 | 477 | 2.80 | 498 | 66 | 1565 |

| 74.5 | 48 | 460 | 2.85 | 485 | 64 | 1524 |

| 74 | 47 | 448 | 2.89 | 471 | 63 | 1496 |

| 73.5 | 46 | 437 | 2.92 | 458 | 62 | 1462 |

| 73 | 45 | 426 | 2.96 | 446 | 60 | 1420 |

| 72.5 | 44 | 415 | 3.00 | 435 | 58 | 1379 |

| 71.5 | 42 | 393 | 3.08 | 413 | 56 | 1317 |

| 70.5 | 40 | 372 | 3.16 | 393 | 54 | 1255 |

| 38 | 352 | 3.25 | 373 | 51 | 1193 | |

| 36 | 332 | 3.34 | 353 | 49 | 1138 | |

| 34 | 313 | 3.44 | 334 | 47 | 1076 | |

| 32 | 297 | 3.53 | 317 | 44 | 1014 | |

| 30 | 283 | 3.61 | 301 | 42 | 965 | |

| 28 | 270 | 3.69 | 285 | 41 | 917 | |

| 26 | 260 | 3.76 | 271 | 39 | 869 | |

| 24 | 250 | 3.83 | 257 | 37 | 834 | |

| 22 | 240 | 3.91 | 246 | 35 | 793 | |

| 20 | 230 | 3.99 | 236 | 34 | 75 | |

Общие требования к испытаниям

- Вне зависимости от величины прилагаемого усилия или затрачиваемой энергии, значение твердости для однородного тела при постоянной температуре должно быть материальной константой.

- Поверхность объекта должна быть подготовлена в соответствии с методикой измерения.

- Образец должен быть надежно зафиксирован, чтобы исключить смещение относительно оси приложения нагрузки со стороны прибора.

- Твердость должна иметь совершенно определенный и ясный физический смысл, правильную размерность, характеризующую сопротивление материала пластической деформации.

Чем выше твердость образца, тем более высокая нагрузка нужна при его исследовании. Чем точнее метод, тем выше требования к подготовке поверхности контролируемого экземпляра. Вообще, чем тщательнее будет подготовлен образец для испытаний, тем меньше будет погрешность результата при использовании и стационарного, и портативного твердомера.

Сравнение шкал твёрдости

Простота метода Роквелла (главным образом, отсутствие необходимости измерять диаметр отпечатка) привела к его широкому применению в промышленности для проверки твёрдости. Также не требуется высокая чистота измеряемой поверхности (например, методы Бринелля и Виккерса включают замер отпечатка с помощью микроскопа и требуют полировки поверхности).

К недостатку метода Роквелла относится меньшая точность по сравнению с методами Бринелля и Виккерса.

Существует корреляция между значениями твёрдости, измеренной разными методами (например, см. рисунок — перевод единиц твёрдости HRB в твёрдость по методу Бринелля для алюминиевых сплавов). Зависимость носит нелинейный характер. Существуют нормативные документы, где приведено сравнение значений твёрдости, измеренной разными методами (например, ASTM E-140).

Технические характеристики

Значения чисел твёрдости мер и размах этих значений приведены в таблице 1.

Таблица 1 — Метрологические характеристики мер

| Шкалы твердости | Нагрузка, H | Значение твёрдости меры, HR | Размах значений чисел твёрдости, HR, не более | |

| 1 разряд | 2 разряд | |||

| Шкала Роквелла | ||||

| ША | 588,4 | От 20 до 86 | 0,4 | 0,6 |

| hrb, hrbw | 980,7 | От 20 до 100 | 0,5 | 1,2 |

| НЯС | 1471 | 25±5 | 0,5 | 1,1 |

| 45±10 | 0,4 | 0,8 | ||

| 65±5 | 0,3 | 0,5 | ||

| Шкалы твердости | Нагрузка, H | Значение твёрдости меры, KR | Размах значений чисел твёрдости, KR, не более | |

| 1 разряд | 2 разряд | |||

| Шкала Супер-Роквелла | ||||

| rnj5N | 147,1 | От 70 до 94 | 0,4 | 0,6 |

| HR30N | 294,2 | От 76 до 86 | 0,4 | 0,6 |

| От 40 до 76 | 0,6 | 1,1 | ||

| HR45N | 441,3 | От 20 до 77 | 0,6 | 1,1 |

| ШЛ5Т | 147,1 | От 83 до 93 | 0,7 | 1,2 |

| От 67 до 83 | 1,2 | 1,8 | ||

| Ш30Т | 294,2 | От 70 до 82 | 0,7 | 1,2 |

| От 29 до 70 | 1,2 | 1,8 | ||

| Щ.45Т | 441,3 | От 50 до 72 | 0,7 | 1,2 |

| От 10 до 50 | 1,2 | 1,8 | ||

Технические характеристики мер приведены в таблице 2.

Таблица 2 — Технические характеристики мер

| Наименование характеристики | Значение |

| характеристики | |

| Шероховатость Rа, мкм, не более: | |

| — рабочих поверхностей мер МТР-МЕТ | 0,32 |

| — рабочих поверхностей мер МТСР-МЕТ | 0,16 |

| — опорных поверхностей | 0,5 |

| Рабочие условия эксплуатации: | |

| — температура окружающего воздуха, °С | от +18 до +28 |

| — относительная влажность окружающего воздуха, не более, % | 80 |

| Габаритные размеры мер прямоугольной формы, мм: | |

| — длина | 60±1 |

| — ширина | 40±1 |

| — высота, не менее | 6 |

| Габаритные размеры мер круглой формы, мм: | |

| — диаметр, мм | 65±1 |

| — высота, мм, не менее | 6 |

| Масса, кг, не более | 0,3 |

Как проводятся испытания металлов на твердость

Твердость – способность металлов сопротивляться другому, более твердому телу. Эта характеристика является очень важной, тесно связанной с такими основными свойствами, как износостойкость, сопротивление и другие.

Методы определения твердости металлов

Для определения величины твердости применяются различные методы: по диаметру отпечатка, отскоку, глубине вдавливания и другие. Выбор метода зависит от условий испытания, требований к сохранности образца.

Метод Бринелля

Этот метод позволяет определить твердость металла по диаметру оставленного отпечатка, который оставляется специальным шариком. Величина твердости определяется соотношением усилия к площади отпечатка (учитывается площадь части сфера, а не круга отпечатка). Размерность определяется, как HB, где Н – твердость, В – Бринелль (используемый метод).

Для оценки используется специальный пресс и шарик из шарикоподшипниковой закаленной стали, вдавливаемый в поверхность металла. Диаметр оставленной лунки определяется при помощи специальной лупы, значение твердости указывается в таблицах. Порядок исследования включает в себя такие этапы:

- образец (деталь) размещается на предметном столике, поднимается к стальному шарику при помощи штурвала;

- после включения мотора пресс вдавливает шарик в металл;

- проводится оценка отпечатка, сравнение с табличными данными.

Метод Роквелла

Этот метод используется для определения величины твердости по глубине вдавливания конуса. Для исследования применяется алмазный конус, вдавливаемый при постоянной нагрузке, равной 10 кг, далее – при полной нагрузке в 60 кг или 150 кг.

Порядок оценки включает в себя следующие этапы:

- образец располагается на специальном столике;

- алмазный конус крепится в оправе над образцом;

- при помощи штурвала образец поднимается к конусу под указанным давлением;

- ручка освобождает груз, образец опускается;

- специальный индикатор определяет глубину вдавливания, т есть значение твердости для испытуемого металла.

Метод динамического вдавливания

Метод динамического вдавливания может производится при помощи испытаний двух типов – по Виккерсу и Шору. В первом случае величина определяется по оставленной площади отпечатка. При испытаниях по Шору твердость испытуемого металла определяется по глубине проникновения индентора. Этот метод может использоваться для мягких материалов (вариант А) и для твердых (вариант D).

При испытаниях для массивных конструкций и деталей используются специальные переносные приборы, для остальных случаев применяются стационарные установки. Порядок оценки очень простой:

- осуществляется закладка эталонного образца или его размещение в контрольной области;

- удар молотком по прибору провоцирует нанесение отпечатка на исследуемую область (для этого используется специальный шарик);

- проводится сопоставление лунки на образце или детали с табличными значениями.

Метод упругой отдачи (отскока)

Для оценки по методу Шора используется склероскоп, сам метод применим в тех случаях, когда нельзя применять другие способы из-за опасения повредить поверхность готового изделия.

Твердость оценивается в условных единицах HSx, которые будут пропорциональны значению высоты отскока бойка. Порядок испытаний очень простой, с постоянной высоты на поверхность металла падает боек и отскакивает. Величина отскока показывает значение твердости, которая будет тем больше, чем выше отскочит боек.

Метод отличается высокой производительностью, он часто используется для оценки одних и тех же металлов с одинаковыми свойствами упругости.

Испытания на твердость широко используются в различных сферах промышленности. Они отличаются производительностью, простотой измерений и не влекут за собой разрушения готового изделия. Кроме того, оценка твердости дает возможность одновременно определить и другие показатели для металлов, например, предел прочности или временного сопротивления.

Как устроена шкала твердости по Роквеллу?

Разработано 11 шкал для определения твердости (A…H, K, N, T), которые предназначены для работы в различных комбинациях «интендор – нагрузка». Например, шкалы В, F и G используют для измерения шарик Ø 1,588 с нагрузкой по шкалам В, F — 60 кгс и по шкале G — 150 кгс. Для шкал Е, Н и К применяется шарик Ø 3,175 мм с разными нагрузками.

Распространены такие шкалы:

- А — с конусом и полным усилием на измерительной головке 60 кгс (10 кгс — предварительная нагрузка плюс 50 кгс — основная).

- В — с шариком Ø 1,588 и полным усилием на измерительной головке 100 кгс.

- С — с конусом и полным усилием на измерительной головке 150 кгс.

Предварительная нагрузка, которая позволяет выбрать зазоры твердомера и разрушить окисную пленку на образце, одинакова для измерений с использованием любых шкал.

В качестве индикатора используют устройство часового типа, которое позволяет регистрировать перемещение индентора на 0,002 мм с учетом перемещения рычагов. Максимальное перемещение измерительной головки при рабочей нагрузке — 0,2 мм. На индикаторе расположены шкала, содержащая 100 делений для каждого способа измерения (например, ТК 2 или NOVOTEST ТС-Р).

Диапазоны измерений для шкал (материалы):

- HRA — 20…88 ед. (коррозионностойкие и жаропрочные стали)

- HRB — 20…100 ед. (сплавы меди, ковкий чугун, низкоуглеродистые стали)

- HRC — 20…70 ед. (высокоуглеродистые стали после термической обработки)

Шкалы А и С объединены, шкала В выделена цветом или вынесена отдельно.

Почему важно измерять показатель?

Твердость металлов — это показатель, который означает устойчивость стали к механическому воздействию других более твердых материалов. Оцениваются показатели в единицах твердости, на основе которых делается вывод о состоянии материала.

Твердость металлов важно учитывать в большинстве видов работы с ними. Например, когда на производстве изготавливаются объемные конструкции с большим весом, где применяются несколько типов металлов, важно знать, что они будут оптимально взаимодействовать и успешно выдерживать большую нагрузку.

Особо важно учитывать показатель твердости металла в следующих сферах:

- Кораблестроительство;

- Изготовление автомобилей;

- Сборка самолетов;

- Изготовление строительных материалов на основе металла и расходников.

В любой из этих областей устойчивость к механическому воздействию определяет безопасность человека, возможность выполнить поставленную задачу и эксплуатационный срок.

Для определения твердости в металл вдавливается индентор — тело, изготовленное из твердого сплава или алмаза, которое обладает наилучшим показателем сопротивления к механическим воздействиям. Чем большую силу вдавливания выдерживает металл, тем его твердость больше.

Что такое твердость по Роквеллу (HRC)?

Твердость материалов является интегрирующим показателем их механических свойств. Существует эмпирическое соответствие между значением твердости и рядом механических характеристик (например, предел прочности на сжатие, растяжение или изгиб).

С развитием машиностроения возникла необходимость иметь общие методики измерения твердости. В начале XX века профессором Людвигом была разработана теоретическая часть методики определения твердости алмазным конусом. В 1919 году Хью и Стэнли Роквеллы запатентовали гидромеханическую установку, которая получила имя — твердомер Роквелла.

Актуальность этого устройства вызвана необходимостью применения неразрушающих методов контроля твердости в подшипниковой промышленности. Существующий метод Бринелля (HB) основан на измерении площади отпечатка шарика диаметром 10 мм. Отпечаток формируется с помощью шарика из закаленной стали или карбида вольфрама, который вдавливается в образец с определенным усилием. Метод Бринелля применяется для определения твердости цветных металлов или низколегированных сталей и неприменим для образцов из закаленной стали. Это связано с тем, что рабочая нагрузка составляет 3000 кгс. Шарик деформируется, поэтому метод Бринелля не может считаться неразрушающим методом контроля.

Метод измерения твердости по Роквеллу

Твердость — характеристика материала, противоположная пластичности, способности материала «вытекать» из-под нагрузки. Методика измерения твердости по Роквеллу предназначена для неразрушающего контроля твердости наименее пластичных материалов — сталей и их сплавов. Универсальность метода заключается в наличии трех шкал твердости, которые проградуированы для измерения под одной из трех нагрузок (60, 100 и 150 кгс) для работы с одной из измерительных головок. В качестве рабочего органа измерительной головки применяют алмазный конус с углом 120° и радиусом при вершине 0,2 мм или закаленный шарик диаметром 1/16“ (1,588 мм).

Метод основан на фиксации прямого измерения глубины проникновения твердого тела измерительной головки (индентора) в материал образца. Глубина отпечатка характеризует способность материала сопротивляться внешнему воздействию без образования валика из вытесненного металла вокруг индентора.

Единица твердость по Роквеллу — безразмерная величина, которая выражается в условных единицах до 100. За единицу твердости приняли перемещение индентора на 0,002.

Таблица соответствия HB-HRC

Твёрдость — это сопротивление тела внедрению индентора — другого твёрдого тела. Способы испытания твёрдости подразделяются на статические и динамические.

К статическим относятся способы измерения твёрдости по Бринеллю, Викерсу, Роквеллу, Кнупу; к динамическим — способы измерения твёрдости по Шору, Шварцу, Бауману, Польди, Морину, Граве.

Измерение твёрдости по Бринеллю

Бринелля метод [по имени шведского инженера Ю.А.Бринелля (J.A.Brinell)] — способ определения твёрдости материалов вдавливанием в испытываемую поверхность стального закалённого шарика диаметром 2,5; 5 и 10 мм пр нагрузке P от 625 H до 30 кН. Число твёрдости по Бринеллю HB — отношение нагрузки (кгс) к площади (мм2) поверхности отпечатка. Для получения сопоставимых результатов относительной твёрдости материалы (HB свыше 130) испытывают при отношении P:D2=30, материалы средней твёрдости (HB 30-130) — при P:D2=10, мягкие (HB<30) — при P:D2=2,5. Испытания по методу Бринелля проводят на стационарных твердомерах — прессах Бринелля, обеспечивающих плавное приложение заданной нагрузки к шарику и постоянство её при выдержке в течение установленного времени (обычно 30 секунд).

Метод измерения твердости металлов по Бринеллю регламентирует ГОСТ 9012-59 «Металлы. Метод измерения твердости по Бринеллю»: Стандарт устанавливает метод измерения твердости по Бринеллю металлов с твердостью не более 650 единиц. Сущность метода заключается во вдавливании шарика (стального или из твердого сплава) в образец (изделие) под действием усилия, приложенного перпендикулярно к поверхности образца, в течение определенного времени, и измерении диаметра отпечатка после снятия усилия. ГОСТ 9012-59, в частности, определяет требования, предъявляемые к отбору образцов металла для измерения твёрдости по Бринеллю — размер образцов, шероховатость поверхности и др.

Измерение твёрдости по Роквеллу

Роквелла метод [по имени американского металлурга С.Роквелла (S.Rockwell), разработавшего этод метод] — способ определения (измерения) твёрдости материалов (главным образом металлов) вдавливанием в испытываемую поверхность алмазного индентора с углом при вершине 120° (шкалы А и С) или стального закалённого шарика диаметром 1/16 дюйма или 1,588 мм (шкала B. Твёрдость по Роквеллу выражается в условных единицах. За единицу твёрдости принята величина, соответствующая перемещению индентора на 0,002 мм. Испытание методов Роквелла проводят на специальном настольном приборе, снабжённом индикатором, который показывает число твёрдости. ГОСТ 23677-79.

Таблица соответствия HB – HRC (Перевод значений твёрдости)

(соотношение твёрдости по Бриннелю твёрдости по Роквеллу,определяемых методами в соответствии с ГОСТ 8.064-79)

Задать вопрос

Твердомер по Роквеллу: что это такое и как работает?

Стационарный твердомер представляет собой цельнолитую жесткую П-образную конструкцию (положенную на бок) и состоящую из 2 блоков:

- Измерительный блок (верх) состоит из индикатора часового типа, который контактирует с рычагом подвеса нагрузки. Для исключения возникновения ударной нагрузки при включении режима вдавливания рычаг подвеса имеет гидравлический демпфер.

- Блок установочного перемещения (низ) состоит из винтовой пары с большим шагом для ручного перемещения стола. Винтовая пара служит для создания предварительной нагрузки и больших перемещений стола. Это позволяет измерять твердость на деталях с габаритами, намного превышающими размеры образца толщиной 20 мм. Твердость поверхности стола не ниже HRC 50.

Твердомеры могут иметь двигатель перемещения, электронную систему измерения с дисплеем и другие усовершенствования, не влияющие на методику измерения.

Измерения проводятся при нормальных условиях (температура — 18…23° С, влажность 70…80%).

Требования к образцу:

- образец (деталь) должен лежать устойчиво, не пружинить, не качаться;

- шероховатость поверхности образца не ниже Ra 2,5 по ГОСТ 2789-73.

На партию деталей изготавливают образец, который проходит термическую обработку вместе с деталями.

- образец устанавливают на стол;

- с помощью ходового винта образец подводят к интендору и нагружают предварительно (индикатор выставляется в 0);

- рычагом (кнопкой) включается режим вдавливания интендора в образец;

- при остановке стрелки индикатора (через 2…8 секунд после нагружения) снимают основную нагрузку, считывают значение твердости.

Современные твердомеры Роквелла, оборудованные цифровыми измерительными системами, имеют устройства автоматического подвода, предварительного нагружения, контроля величины усилия и времени рабочей нагрузки. Все усовершенствования должны обеспечивать соответствие требованиям ГОСТ 23677-79.

Плюсы и минусы метода

Главным достоинством метода измерения твердости по Роквеллу является его универсальность. Измерения проводят с тремя изменяемыми параметрами, что позволяет расширить сферу его применения.

Другие достоинства метода:

К недостаткам относят менее высокую точность и повторяемость измерений по сравнению с методами Бринелля и Виккерса. Однако недостатки сполна компенсируются преимуществами.

Почему всегда указывается диапазон значений по шкале Роквелла?

Поскольку испытания по Роквеллу проводятся только на небольшом участке металла, возможно, что на близлежащем участке могут быть получены слегка отличающиеся числа. Кроме того, испытание по Роквеллу проверяет только поверхность материала. Возможно, что твердость внутри может отличаться от результатов на поверхности. По этой причине производители обычно перечисляют ряд чисел для указания твердости. Наличие диапазона номеров допускает погрешность в результатах испытания. Фактические результаты для всего объекта будут находиться где-то в пределах этого диапазона.

Метод определения твердости (Бринелль, Роквелл, Викерс)

Твердостью металла называют его свойство оказывать сопротивление пластической деформации при контактном воздействии стандартного тела-наконечника на поверхностные слои материала.

Испытание на твердость — основной метод оценки качества термообработки изделия.

Определение твердости по методу Бринелля. Метод основан на том, что в плоскую поверхность под нагрузкой внедряют стальной шарик. Число твердости НВ

определяется отношением нагрузки к сферической поверхности отпечатка.

Метод Роквелла (HR) основан на статическом вдавливании в испытываемую поверхность наконечника под определенной нагрузкой. В качестве наконечников для материалов с твердостью до 450 HR используют стальной шарик. В этом случае твердость обозначают как HRB

. При использовании алмазного конуса твердость обозначают как

HRA

или

HRC

(в зависимости от нагрузки).

Твердость по методу Виккерса (HV) определяют путем статического вдавливания в испытуемую поверхность алмазной четырехгранной пирамиды. При испытании измеряют отпечаток с точностью до 0,001 мм при помощи микроскопа, который является составной частью прибора Виккерса.

Метод Шора. Сущность данного метода состоит в определении твердости материала образца по высоте отскакивания бойка, падающего на поверхность испытуемого тела с определенной высоты. Твердость оценивается в условных единицах, пропорциональных высоте отскакивания бойка.

Числа твердости HRC для некоторых деталей и инструментов

| Детали и инструменты | Число твердости HRC |

| Головки откидных болтов, гайки шестигранные, рукоятки зажимные | 33…38 |

| Головки шарнирных винтов, концы и головки установочных винтов, оси шарниров, планки прижимные и съемные, головки винтов с внутренними шестигранными отверстиями, палец поводкового патрона | 35…40 |

| Шлицы круглых гаек | 36…42 |

| Зубчатые колеса, шпонки, прихваты, сухари к станочным пазам | 40…45 |

| Пружинные и стопорные кольца, клинья натяжные | 45…50 |

| Винты самонарезающие, центры токарные, эксцентрики, опоры грибковые и опорные платики, пальцы установочные, цанги | 50…60 |

| Гайки установочные, контргайки, сухари к станочным пазам, эксцентрики круговые, кулачки эксцентриковые, фиксаторы делительных устройств, губки сменные к тискам и патронам, зубчатые колеса | 56…60 |

| Рабочие поверхности калибров — пробок и скоб | 56…64 |

| Копиры, ролики копирные | 58…63 |

| Втулки кондукторные, втулки вращающиеся для расточных борштанг | 60…64 |

Что такое твердость?

Измерение твердости применяют к большинству материалов, особенно к металлам. Само понятие «твердость» имеет много определений – от физиков, металлургов и инженеров-механиков. В минералогии твердость – это сопротивление царапанию другим веществом, а у металлургов – способность материала сопротивляться пластической деформации.

Наиболее частое применяемое определение твердости металлов такое: «Сопротивление металла местной пластической деформации, возникающей при внедрении в него более твердого тела, например, наконечника (индентора) испытательного прибора». Однако, твердость может иметь и другие проявления такие как, например, жесткость, сопротивление царапанию, истиранию или резанию. Твердость металла дает ему способность сопротивляться необратимому деформированию – гибке, излому или изменению формы. Чем больше твердость металла, тем больше его сопротивление он оказывает необратимой, например, пластической деформации. Это разнообразие проявлений твердости дает и разнообразие методов ее измерения.

Таблица соотношений между числами твердости по Бринеллю, Роквеллу, Виккерсу, Шору

Указанные значения твердости по Роквеллу, Виккерсу и Шору соответствуют значениям твердости по Бринеллю, определенным с помощью шарика диаметром 10 мм.

| По Роквеллу | По Бринеллю | По Виккерсу (HV) | По Шору | |||

| HRC | HRA | HRB | Диаметр отпечатка | HB | ||

| 65 | 84,5 | — | 2,34 | 688 | 940 | 96 |

| 64 | 83,5 | — | 2,37 | 670 | 912 | 94 |

| 63 | 83 | — | 2,39 | 659 | 867 | 93 |

| 62 | 82,5 | — | 2,42 | 643 | 846 | 92 |

| 61 | 82 | — | 2,45 | 627 | 818 | 91 |

| 60 | 81,5 | — | 2,47 | 616 | — | — |

| 59 | 81 | — | 2,5 | 601 | 756 | 86 |

| 58 | 80,5 | — | 2,54 | 582 | 704 | 83 |

| 57 | 80 | — | 2,56 | 573 | 693 | — |

| 56 | 79 | — | 2,6 | 555 | 653 | 79,5 |

| 55 | 79 | — | 2,61 | 551 | 644 | — |

| 54 | 78,5 | — | 2,65 | 534 | 618 | 76,5 |

| 53 | 78 | — | 2,68 | 522 | 594 | — |

| 52 | 77,5 | — | 2,71 | 510 | 578 | — |

| 51 | 76 | — | 2,75 | 495 | 56 | 71 |

| 50 | 76 | — | 2,76 | 492 | 549 | — |

| 49 | 76 | — | 2,81 | 474 | 528 | — |

| 48 | 75 | — | 2,85 | 461 | 509 | 65,5 |

| 47 | 74 | — | 2,9 | 444 | 484 | 63,5 |

| 46 | 73,5 | — | 2,93 | 435 | 469 | — |

| 45 | 73 | — | 2,95 | 429 | 461 | 61,5 |

| 44 | 73 | — | 3 | 415 | 442 | 59,5 |

| 42 | 72 | — | 3,06 | 398 | 419 | — |

| 40 | 71 | — | 3,14 | 378 | 395 | 54 |

| 38 | 69 | — | 3,24 | 354 | 366 | 50 |

| 36 | 68 | — | 3,34 | 333 | 342 | — |

| 34 | 67 | — | 3,44 | 313 | 319 | 44 |

| 32 | 67 | — | 3,52 | 298 | 302 | — |

| 30 | 66 | — | 3,6 | 285 | 288 | 40,5 |

| 28 | 65 | — | 3,7 | 269 | 271 | 38,5 |

| 26 | 64 | — | 3,8 | 255 | 256 | 36,5 |

| 24 | 63 | 100 | 3,9 | 241 | 242 | 34,5 |

| 22 | 62 | 98 | 4 | 229 | 229 | 32,5 |

| 20 | 61 | 97 | 4,1 | 217 | 217 | 31 |

| 18 | 60 | 95 | 4,2 | 207 | 206 | 29,5 |

| — | 59 | 93 | 4,26 | 200 | 199 | — |

| — | 58 | — | 4,34 | 193 | 192 | 27,5 |

| — | 57 | 91 | 4,4 | 187 | 186 | 27 |

| — | 56 | 89 | 4,48 | 180 | 179 | 25 |

Факторы, влияющие на точность измерения

- Важным фактором является толщина образца. Не допускается проверка образцов с толщиной менее десятикратной глубины проникновения наконечника

- Ограничивается минимальное расстояние между отпечатками (3 диаметра между центрами ближайших отпечатков)

- Недопущение параллакса при считывании результатов с циферблата

Твердомеры Роквелла

Метод определения твёрдости металлов по Роквеллу состоит во вдавливании алмазного конуса или стального закалённого шарика в предварительно зашлифованную поверхность образца. В отличие от предыдущего способа твёрдость по Роквеллу заключается в определении глубины вдавливания. Метод Роквелла считается более оперативным, а в таких твердомерах автоматизируется как процесс испытания, так и последующая обработка его результатов.

Суть метода Роквелла заключается в том, что предварительно выбирается некоторая реперная точка, и полученная для этой координаты глубина внедрения индентора вычитается из произвольно выбранной наибольшей глубины вдавливания.

Метод Роквелла имеет несколько разновидностей, каждая из которых применяется в определённых условиях испытаний (см. таблицу):

| Вариант метода | А | В | С | F | N | T |

| Форма индентора | Конус | Шарик | Конус | Шарик | Конус | Шарик |

| Материал индентора | Алмаз | Сталь | Алмаз | Сталь | Алмаз | Сталь |

| Условное обозначе-ние твёрдости | HRA | HRB | HRC | HRF | HRN | HRT |

| Диапазон замера твёрдости | 60…80 | 35…100 | 30…70 | 60…100 | 17…92 | 5…94 |

| Металлы | Стали весьма высокой твёрдости | Стали средней твёрдости, цветные сплавы | Стали повышенной твёрдости | Тонколистовые металлы | Для испытания тонких или малогабаритных изделий |

- Подвижный измерительный стол, на который устанавливается деталь.

- Рычажный привод нагружения.

- Измерительную систему (она может быть с цифровой или аналоговой индикацией результата).

- Рабочую измерительную головку, с регулируемыми установками.

- Масляный амортизатор.

- С-образную станину.

Последовательность действия твердомера Роквелла следующая. Образец шлифованной поверхностью вверх размещают на измерительном столе, после чего перемещают его вверх, до начала вдавливания индентора в поверхность, что отслеживается по шкале твердомера. Так происходит предварительное нагружение, признаком окончания которого является вертикальное расположение большой стрелки. Это означает, что индентор внедрился в поверхность на глубину, при которой упругая деформация металла уже перешла в пластическую. Далее, освобождают рукоятку, которая амортизатором возвращается до упора, и нагружают испытуемое изделие основным усилием. В конечном положении нагрузка на деталь должна быть не менее 5…10 с., когда на индикаторе появится искомое значение твёрдости по Роквеллу. После этого маховичком возвращают столик в исходное положение, и снимают с него деталь.

Условная единица твёрдости Роквелла соответствует 2 мкм перемещения рабочего наконечника индентора.

Существуют и переносные разновидности приборов Роквелла. К числу наиболее популярных относится прибор типа ТКП, испытательная головка которого прикрепляется к измеряемой детали. Нагрузку от рукоятки производит трёхкулачковый валик, передающий усилие шпинделю, в котором размещается индентор. Последовательность приложения нагрузок – предварительной и основной – в приборах типа ТКП такая же, так и в стационарных твердомерах для металла, где применяется метод Роквелла.

Применяются также и другие типы твердомеров для металла – Шора, Виккерса и пр. Их цена зависит от технических характеристик прибора. Например, диапазон цен на портативные динамические твердомеры составляет 30000…50000 руб, на стационарные установки – от 275000 до 420000 руб.

Пневмопробойник. Бестраншейная замена труб

Электроды. Обзор цен

Твёрдость минералов

Шкала твёрдости минералов Мооса (склерометры царапающие) – метод определения твёрдости минералов путём царапания одного минерала другим минералом для сравнительной диагностики твёрдости минералов между собой по системе мягче-твёрже. Испытываемый минерал либо не царапается другим минералом (эталоном Мооса или склерометром) и тогда его твёрдость по Моосу выше, либо царапается – и тогда его твёрдость по Моосу ниже.

Типы исследуемых материалов:

- минералы (природные и искусственные), в т.ч. измеряется твёрдость камней горных пород

- бетон и другие строительные материалы: твёрдость искусственных камней, плитки, стекла и др.

Молотки Шмидта (склерометры-молотки) – метод определения твёрдости и прочности на сжатие без разрушения строительный материалов: бетона, кирпичей, строительного раствора и пр. Оценка материалов происходит по предварительно установленной градуировочной зависимости между прочностью эталонных образцов и значением отскока бойка молотка Шмидта от поверхности материала.

- бетон

- кирпич

- строительный раствор

- природные камни и горные породы

Сущность методов определения твёрдости металлов

Испытания могут проводиться как на эталонных образцах (изготовленных из того же металла, и подвергнутых такому же режиму термической обработки), так и непосредственно на готовых деталях. В последнем случае необходимо принять меры к тому, чтобы испытуемое изделие не имело затем внешних повреждений.

Выбор метода испытания твёрдости зависит от:

- Исходных механических показателей прочности, упругости и пластичности изделия.

- Габаритных размеров детали (или места соединения смежных элементов конструкции, если устанавливается твёрдость в зоне, например, сварного шва).

- Конечного результата: установить твёрдость самого изделия, либо твёрдость только его поверхности (выполняется для деталей, прошедших термическую обработку или иной вид поверхностного упрочнения).

- Требований к условиям, времени и месту проведения испытания. Например, в полевых условиях более подходят не стационарные, а портативные твердомеры.

- Стабильности результатов измерений и их воспроизводимости при повторных испытаниях.

Твёрдость может быть измерена тремя группами методов – механическими (статическими и динамическими), а также ультразвуковыми. Кроме того, различают твёрдость при комнатных и повышенных температурах (так называемую «горячую твёрдость»). Независимо от этого, физическая сущность всех методов одна – в образец внедряется деформирующий элемент, перемещение которого считывается по специальной шкале.

Твёрдость рассматривается как сопротивление металла необратимым пластическим деформациям, а потому отличается от других измерений наличием специальных унифицированных приборов – твердомеров для металлов.

Твердость металлов важно учитывать в большинстве видов работы с ними. Например, когда на производстве изготавливаются объемные конструкции с большим весом, где применяются несколько типов металлов, важно знать, что они будут оптимально взаимодействовать и успешно выдерживать большую нагрузку

Практичный метод измерения твердости

На практике часто применяют аналогичный метод измерения твердости с помощью специального набора напильников, каждый из которых термически упрочнен на определенную твердость – от малой до большой. Такой набор из шести напильников показан на рисунке ниже.

Если напильник скользит по материалу без образования какого-либо следа, то этот материал считается более твердым, чем напильник, если след остается – менее твердым. Такой относительный метод измерения твердости ограничен практическим применением и не дает точных численных данных или шкал, особенно для современных металлов и материалов.

Читайте также: