Техника безопасности при склеивании металла

Обновлено: 19.09.2024

Клеевое соединение — неразъемное соединение деталей машин, строительных конструкций и других изделий с помощью клеев.

Соединение материалов склеиванием находит все более широкое применение. Соединения, полученные склеиванием, обладают достаточной герметичностью, водомаслостойко-стью, высокой стойкостью к вибрационным и ударным нагрузкам. Склеивание во многих случаях может заменить пайку, клепку, сварку, посадку с натягом.

К недостаткам клеевых соединений относятся: незначительная тепловая стойкость (при температуре выше + 90° С прочность их резко снижается), склонность к ползучести при длительном воздействии больших статических нагрузок, длительные сроки сушки, необходимость нагрева для получения стойких и герметичных соединений, низкая прочность на сдвиг и др.

Надежное соединение деталей малой толшины, как правило, возможно только склеиванием.

Клеевые соединения осуществляют различными способами. Чаще всего применяется соединение внахлестку и встык с помощью планки, втулки и т. п.

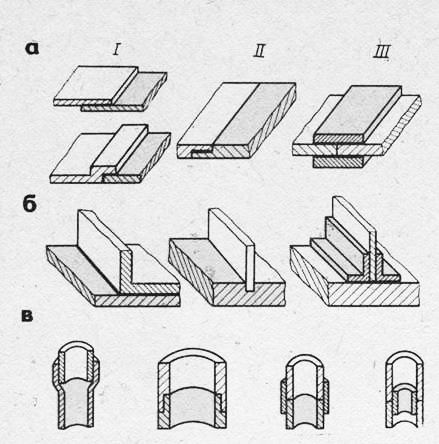

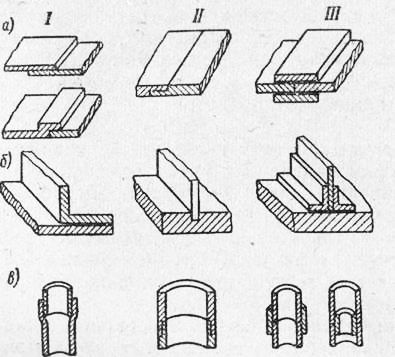

Наиболее распространенные клеевые соединения показаны на рис. 1, а —в.

Существуют различные виды клеев. Наиболее известен клей Бф, выпускаемый под марками БФ-2, Бф-4, Бф-6 и др.

Универсальный клей Бф-2 применяют для склеивания металлов, стекла, фарфора, бакелита, текстолита и других материалов. Механическая прочность сохраняется при нагреве до температуры не более 80 °С. Этот клей применяют для заделки трещин в неответвленных местах чугунных корпусов, для упрочнения неподвижных сопряжений, для крепления накладок на дисках муфт сцепления и др.

Клей Бф-2 бензо- и маслостоек, является хорошим диэлектриком, защищает склеенные поверхности от коррозии. Хранят в закупоренной посуде/ берегут от попадания воды. Огнеопасен.

Рис. 1. Рекомендуемые конструктивные формы клеевых соединений:

а — плоскостные, б — тавровые, в — цилиндрические, I — нахлесточные соединения, II — врезные (шпунтовые), III — стыковые

Клей БФ-2 в жидком виде наносят на подготовленные поверхности соединяемых деталей возможно более тонким слоем. Затем получившаяся пленка клея сушится «до отлипа» при температуре 20 — 60 °С в течение 50 — 60 мин. Наносится второй слой, вновь сушится, затем наносится третий слой и склеиваемые детали соединяют и сушат при температуре 140 —150 °С в течение 30 —60 мин при давлении 1 -2 МПа (10 — 20 кгс/см2 ).

Клеи Бф-4 и Бф-6 применяют для получения эластичного1 шва – (на деталях из тканей, резины, фетра). Они имеют небольшую прочность по сравнению с другими клеями.

Клей ВС-10Т применяется для склеивания деталей, длительное время работающих при температуре до 300° С. Он обладает высокой прочностью и стойкостью. На склеенное этим клеем место не действует керосин, смазочные масла, вода. Часто этим клеем закрепляют накладки к тормозным колодкам автомобилей.

Клей ВС-10Т выпускается в готовом для употребления виде. Хранят его в герметичной посуде в темном помещении в течение шести месяцев (сохраняет клеящие свойства).

Клей ВС-ЮТ наносится в жидком виде в один-два слоя. После нанесения первого слоя сушка при нормальной температуре в течение часа, а затем наносится второй слой; детали соединяют и рушат при температуре 140 —180° С в течение 1—2 ч при давлении 50 – 200 кПа (0,5-2,0 кгс/см2).

Карбинольный клей может быть в Жидком или пастообразном состоянии: (с наполнителем). Основа этого клея — сироп карбинольный, к которому добавляют перекись бензола. Клей пригоден для соединения стали, чугуна, алюминия, фарфора, эбонита и пластмасс; обеспечивает прочность склеивания только при использовании его в течение 3 —5 ч после приготовления. Механическая прочность швов, выполненных карбинольным клеем, сохраняется при температуре до 60°С.

Детали, склеенные карбинолом, сушат на воздухе в течение одних суток. Карбинольный клей бензо- и маслостоек, не поддается воздействию кислот и щелочей, воды, спирта и ацетона. Применяют для склеивания деталей карбюраторов, аккумуляторных банок и других работ.

Пастообразный карбинольный клей применяют преимущественно для склеивания мрамора, фарфора, пористых материалов, для заделки трещин, отверстий и т. д. Недостатком этих клеевых соединений является низкая стойкость против высокой температуры.

Бакелитовый лак — раствор смол в этиловом спирте. Детали, склеенные бакелитовым лаком, сушат при температуре 140 —160°С. Хранят бакелитовый лак в закрытой посуде при температуре не свыше 30°С в темном месте. Применяют для наклейки накладок на диски муфт сцепления.

Пластмассовые и стеклянные детали склеивают карбинольным клеем и бакелитовым лаком.

Эпоксидные клеи устраняют необходимость тепловой обработки склеиваемых деталей; применяют эпоксидные клеевые составы, затвердевающие при температуре 18 —20 °С. Для приготовления этих составов в эпоксидные смолы (ЭД-5, ЭД-6, ЭД-40) добавляют отверди-тель — полиэтилен-полиамин (примерно 10 вес. ч. на 100 вес. ч. эпоксидной смолы), дибутилсрталат (10 — 15 вес. ч. на 100 вес. ч. эпоксидной смолы) и наполнитель, в качестве которого используют алюминиевую или бронзовую пудру, стальной или чугунный порошок, портландцемент, сажу, стекловолокно и т. д. Наполнители увеличивают вязкость эпоксидного состава и повышают прочность клеевого шва.

Термостойкие клеи. Применяют для склеивания деталей из различных металлов, работающих в условиях высоких температур и вибраций. Клей ВК-32-200 применяют для склеивания из металлов и неметаллических материалов деталей, работающих непрерывно до 300 ч при 200 °С и до 20 ч при 300 °С. Клей наносят в два слоя. После нанесения первого слоя выдерживают 15 — 20 мин при 20 °С, после нанесения второго слоя — 15-20 мин при 20 °С и 90 мин при 65 °С.

Материалы, соединяемых клеем ВК-32-200, могут работать в интервале температур от 60 до 120°С. Клей стоек против бензина, минерального масла и воды. В течение четырех месяцев материалы, соединенные этим клеем, могут работать в условиях, близких к тропическим (при влажности 90% и температуре 50 °С), без заметных снижений прочности соединения.

Термостойкие клеи на основе кремнийорга-нических смол предназначены для склеивания металлических и неметаллических материалов. Клей ИП-9 применяют при склеивании металлов и неметаллов. Этот клей образует швы небольшой прочности, но обеспечивает высокую термостойкость, водостойкость и герметичность.

Клеем ИПЭ -9 соединяют металлы, керамику, резину и другие материалы. Соединения очень прочны при температуре 300 °С.

Клей БФК -9 обладает высокой термостойкостью, применяют для соединения металлов с неметаллами. Клей наносят на обе поверхности тонким слоем и просушивают в течение одного часа при температуре 20 °С и 15 мин при температуре 60 °С. Затем наносят второй слой и просушивают в-течение того же времени.

Технологический процесс клеевого соединения деталей независимо от конструкции его, разнообразия склеиваемых материалов и марок клеев состоит из следующих этапов: подготовка поверхностей к склеиванию — взаимная подгонка, очистка от пыли и жира и придание необходимой шероховатости; нанесение клея кистью, шпателем, пульверизатором; выдержка после нанесения клея (время выдержки в зависимости от сортов клея и материала склеиваемых деталей колеблется от 5 мин до 30 ч и выше); затвердевание клея (используют печи с обогревом газами, горелки, установки с электронагревателями, установки ТВЧ и др.); температурный режим колеблется от 25 до 250 °С и выше; контроль качества клеевых

соединений (ультразвуковые установки, через лупу, контроль подготовленных образцов).

Основной дефект, который часто имеет место при склеивании, — так называемый «непроклей» (участки, на которых не осуществилось соединение склеиванием).

П ричины непрочности клеевых соединений:

– плохая очистка склеиваемых поверхностей;

– неравномерное нанесение слоя на склеиваемые поверхности, отдельные участки поверхности клеем не смазаны или смазаны густо;

– затвердевание нанесенного на поверхности клея до их соединения;

– недостаточное давление на соединяемые части склеиваемых деталей;

– неправильный температурный режим и недостаточное время сушки соединенных частей.

Склеивание как метод сборки неподвижных и неразъемных соединений получило в последнее время большое распространение. Особенно быстро внедряется склеивание элементов металлических конструкций самолетов, ракет и др. Склеиваются преимущественно пластмассы, стекло, керамика, легкие сплавы — алюминиевые, магниевые, реже — стали углеродистые, нержавеющие, титан и др.

Основные преимущества склеивания: гладкость наружных поверхностей склеиваемых элементов; лучшая герметичность, обеспечиваемая самим клеем; экономия веса; снижение трудоемкости и стоимости, особенно при тонкостенных конструкциях; отсутствие ослабления соединяемых элементов отверстиями под заклепки и т. п.

Конструктивно клеевые соединения могут иметь самое разнообразное оформление. Наиболее распространены соединения внахлестку и соединения со стыковым элементом (планкой, втулкой и т. п.); применяют и ряд других конструктивных форм.

Склеивание отличается простотой технологии, легко может быть механизировано и автоматизировано.

Надежное соединение деталей малой толщины с применением неметаллических материалов во многих случаях возможно только склеиванием. В практике выполнения клеевых соединений широко используется карби-нольный клей, в частности для склеивания калибров, сборочных приспособлений, при вклейке вставных ножей в сборные инструменты и др.

Вместо клепки, сварки или паяния деталей часто применяется клей БФ-2, БФ-4, ВК-32-ЭМ и др., причем прочность клеевого соединения не уступает прочности других видов соединений. Лучшие результаты по прочности получаются при склеивании стальных, чугунных и дюралюминиевых деталей. Хорошо оправдывает себя склеивание вместо приклепывания облицовочных материалов к колодкам в тормозных системах. Приклеивание тормозных накладок к тормозным колодкам широко формы клеевых соединений: а—плоскостные: /—внахлестку; //—врезные (шпунтовые); ///—соединения встык; б—тавровые; в—цилиндрические.

Для приклеивания неметаллических материалов к металлу применяется термостойкий вид клея различных марок: ИПЭ -Э, БФК -9, ЭФ-9, К-10, К-105 и др.

Испытания на прочность выполненных соединенйй контактной сваркой и склеиванием подтверждают большие перспективы применения клеевых соединений деталей машин. Механическая прочность склеенного соединения зависит от вида и качества клея, от качества склеиваемых поверхностей, плотности их прилегания, толщины слоя клея и равномерности его распределения, а также от соблюдения температурного режима.

Технологический процесс клеевого соединения деталей независимо от их конструкции, разнообразия склеиваемых материалов и марок клеев состоит из следующих этапов: подготовка поверхностей к склеиванию; нанесение клея на склеиваемые поверхности; выдержка после нанесения клея; сборка склеиваемых детален; склеивание при определенных температуре и давлении с последующей выдержкой; очистка шва от подтеков клея и контроль качества клеевого соединения.

Подготовка поверхностей к склеиванию сводится к ихв взаимной подгонке, очистке от пыли и жира и приданию необходимой шероховатости. .Например, алюминиевые сплавы обезжириваются в ацетоне или обрабатываются в кислотных ваннах, где одновременно с обезжириванием происходит процесс травления. Кислотная ванна, кроме того, придает металлу шероховатую поверхность.

Качество клеевого шва в значительной степени зависит от приемов нанесения клея. Клеи могут быть жидкими, пастообразными или в виде клеящей пленки. Наиболее рациональны клеящие пленки, не требующие применения специального приспособления для регулирования толщины клеевого слоя. Хорошие результаты можно получить при нанесении клея с помощью пульверизатора. Частично клей наносится вручную кистями и шпателем. Во всех случаях клей следует наносить в одну сторону во избежание попадания в него пузырьков воздуха.

Выдержка после нанесения клея, содержащего растворитель, обязательна. Необходимо до 1 прессования дать открытую выдержку, во время которой i происходит удаление из клея влаги и летучих веществ;* при этом Клей приобретает нужную вязкость, уменьшается усадка клеевого шва, снижаются внутренние на-М пряжения и вероятность появления внутренних раковин. 1

Сборка и склеивание деталей между собой осуществляются с помощью специальных приспособлений и оборудования. В сборочном приспособлении детали с нанесенным клеем должны устанавливаться во взаимно правильное положение и фиксироваться зажимными устройствами.

Основным оборудованием для склеивания являются гидравлические или пневматические прессы, вакуумные установки и т. п.

Для затвердевания клея нужны определенный температурный режим и повышенное давление в печах. Для этой цели используют печи с обогревом газами, горелками, установки с электронагревом, установки т. в. ч., установки, обогреваемые инфракрасными лучами, и др. Температурный режим для различных случаев склеивания колеблется от 25 до 250 °С и выше. Различным для разных сортов клея и материала склеиваемых деталей должно быть и время выдержки (от 5 мин. до 30 час. и выше).

Контролю и испытанию клеевого соединения следует придавать большое значение. Основной дефект, который часто имеет место при склеивании, это так называемый непроклей (наличие участков, в которых не произошло соединения склеиванием). Наиболее совершенным методом контроля качества готовой продукции при современной технике следует считать использование ультразвуковых установок. В ряде случаев проверку качества склейки производят через лупу, путем контроля специально подготовленных образцов и т. п.

Определенный процент из серии склеенных деталей проходит испытания на разрушение. Качество склеивания считается удовлетворительным, если разрушение произошло по материалу детали, а не по месту склеивания.

Правила безопасной работы при выполнении слесарной операции «Склеивание»

- работы по склеиванию производить в хорошо проветриваемом помещении или под вытяжным колпаком:

- не допускать попадания клея на руки, пользоваться резиновыми или полиэтиленовыми перчатками;

- рабочие места на верстаке покрывать плотной бумагой, которую уничтожить после окончания работы;

- после работы тщательно вымыть руки горячей водой с мылом;

- клей 88Н — огнеопасен. Хранить его в герметически закрытой таре и в помещении для огнеопасных материалов.

Контрольные вопросы

1. Каким образом подготовить детали для склеивания?

2. Каковы режимы подсушки клея перед процессом склеивания? Почему при склеивании эпоксидным клеем ЭДП клей наносится в один слой и подсушивается? Как определить готовность слоя клея БФ-2?

3. Каковы режимы выдержки клеевых соединений выполненных с применением клея: а) БФ-2? б) 88Н? в) ЭДП?

Инструкционно-технологическая карта

СОСТАВЛЕНИЕ ТЕХНОЛОГИЧЕСКОЙ КАРТЫ

| Инструменты | Материалы | Оборудование |

| Линейка мерительная Угольник чертежный Набор чертежных инструментов Бумага чертежная Карандаши, ручки | Чертеж изделия Технические требования к изделию Нормы времени | Верстак или стол ученический. |

| Технологический процесс | Указания и пояснения |

| 1. Разбор и анализ чертежа и технических требований, предъявляемых к изделию. | 1. Ознакомиться, разобрать и провести анализ рабочего чертежа. 2. Ознакомиться с техническими требованиями, предъявляемыми к изделию. 3. Ознакомиться с нормами времени на выполнение учебно-производственной работы. |

| 2. Последовательное составление технологической карты. | 1. Выбрать рациональную последовательность составления технологической карты. 2. Составить технологическую карту на основе комбинирования выполнения операций и рациональных приемов и способов обработки по технологическим переходам. 3. Определить межоперационный контроль в технологических переходах для самоконтроля учебно-производственной работы. |

ВЫПОЛНЕНИЕ КОМПЛЕКСНЫХ РАБОТ

| Инструменты | Материалы | Оборудование |

| Инструменты и материалы, выбрать и подготовить согласно требований и рекомендаций НОТ и технологической карты для изготовления конкретного изделия комплексного характера. | Материалы, чертеж изделия, технологическая карта, технические требования, нормы времени, таблица критериев оценки для изготовления изделия. | Оборудование, приспособления и механизмы выбрать и подготовить согласно требований и рекомендаций НОТ и технологической карты для изготовления конкретного изделия комплексного характера. |

Изготовление комплексного изделия «законченного» характера.

Список используемой литературы

1.Андреев Г.Н., Новиков В.Ю., Схиртладзе А.Г. Проектирование технологической оснастки. М.: Станкин, 1997.

2.Макиенко Н.И. Практические работы по слесарному делу. М.: Проф.Обр.Издат. 2002.

3.Маханько А.М. Контроль станочных и слесарных работ. М.: Академия, 1998.

4.Покровский Б.С. и др. Слесарное дело. М.: Проф.Обр.Издат. 2002.

5.Покровский Б.С., Скакун В.А. Справочник слесаря. М.: Академия, 2003.

6.Стерин И.С. Слесарь-ремонтник металлорежущих станков. Л.: Лениздат, 1990.

Правила безопасной работы при выполнении слесарной операции « Шабрение металла»

- при проверки качества шабрения соблюдать безопасные требования труда при работе с краской.

1. Как подготовить плоскую поверхность детали к шабрению?

2. Как приготовить краску для окрашивания поверочной плиты?

3. Как выявить места шабрения на плоской поверхности деталей?

4. Как выбрать шабер в зависимости от степени точности шабрения?

5. Какова цель предварительного шабрения плоской поверхности?

6. Как определить точность шабрения плоской поверхности детали?

7. Как заточить плоский шабер: а) для грубого шабрения? б) для точного шабрения?

Инструкционно-технологическая карта № 14

СКЛЕИВАНИЕ

| Инструменты | Материалы | Оборудование |

| наждачная бумага скребки | детали с трещинами тормозные детали армируемые резиной и теплоизоляцией барабаны | клеи БФ-2 88Н, ЭДП ацетон бензин кисточки струбцины |

Указания и пояснения

1. Подобрать клей

Подобрать клей в зависимости от склеиваемых материалов и назначения клеевого соединения, руководствуясь следующей таблицей

Очистить от грязи, ржавчины, следов жира

и масла, просушить. Для обезжиривания использовать при склеивании клеем: БФ-2 — ацетон ,88Н — бензин, ЭДП — ацетон

Клей БФ-2 и 88Н наносить тонким равно

мерным слоем кисточкой или поливом и просу

шить. После высыхания первого слоя таким же

образом нанести второй слой

БФ-2 — 1 ч при температуре 20°, «до отлипа»

88Н —первая сушка 10—15 мин на воздухе, вторая — 3—4 мин

Клей ЭДП— наносится в один слой и не подсушивается

Соединить детали и прижать их друг к другу струбциной

При соединении деталей следить за точным их совпадением и плотным прилеганием друг к другу

БФ-2 -50-60 мин при температуре 140-160° или 3-4 суток при температуре 16-20°

88Н -48 ч при температуре 16-20° под

ЭДП -2-3 суток при температуре 16-20°;

1 сутки при температуре 40°

После выдержки очистить швы от подтеков клея

1. Подготовить места склеивания:

- очистить от грязи, ржавчины, следов жира и масла (ацетон, бензин);

2. Подогнать соединяемые поверхности; обработать их с целью образования шероховатости (см. рис. № 1).

3. Подобрать клей в зависимости от склеиваемых материалов (по таблицам) и назначения клеевого соединения.

4. Нанести на одну сторону каждой заготовки вручную (кистью, шпателем или пульверизатором) ровный и тонкий (0,5 – 0,1 мм) слой клея, в котором не должно быть пузырьков (см. рис. № 2).

5. При необходимости выдержать заготовки на воздухе при комнатной температуре (для удаления влаги).

6. Совместить заготовки и притереть их (см. рис. № 3).

7. Сжать склеиваемые заготовки в приспособлении (см. рис. № 4); при сжатии следить за точным их совпадением и плотным прилеганием. Выдержать детали под давлением, в зависимости от марки клея (по справочникам).

8. Удалить наплывы клея.

9. При необходимости произвести термообработку (полимеризация клея при температуре 60-200ºС в течении 0,5-3,5 часа).

10.Проверить качество склеивания (с помощью лупы, ультразвуковых установок или испытания мест склеивания на сдвиг).

Техника безопасности при клеевых соединениях.

Древесина как материал применяется во всех отраслях народного хозяйства, причем в строительстве она является одним из основных материалов. Благодаря своим качествам – сравнительно высокой механической прочности, малой теплопроводности, небольшой плотности, легкости обработки, стойкости к воздействию кислот, солей, масел – древесину широко используют для изготовления несущих и ограждающих конструкций в зданиях и сооружениях.

Широкое развитие получают деревянные клееные конструкции, применение которых позволяет использовать маломерные отходы древесины путем их склеивания в элементы строительных конструкций.

Из древесины изготовляют несущие элементы – фермы, арки, балки, прогоны, стропила, элементы перекрытий, каркасы и др., а также ограждающие конструкции – панели, перегородки, оконные и дверные блоки. Кроме этого, из древесины делают доски для покрытия полов, плинтусы, наличники, встроенную мебель, леса, подмости, опалубку и др.

Элементы строительных конструкций поступают на стройки большей частью в полной заводской готовности, либо в виде элементов полу ферм, балок, стропил, щитов перекрытий и т. п., и на стройках до монтажа их приходится собирать в укрупненные элементы на бойках.

На строительстве плотники возводят дома каркасные, панельные, брусчатые и дома контейнерного типа, а также бревенчатые здания. Кроме этого, плотники устраивают перекрытия, перегородки, крыши, настилают полы, в том числе дощатые, монтируют и разбирают опалубку для монолитного железобетона.

Столяры изготовляют и монтируют оконные и дверные блоки, встроенную мебель, тамбуры, плинтуса, наличники, поручни, обшивку и др.

Стекольщики остекляют окна, двери и витрины, устраивают перегородки из профильного стекла и пр.

Паркетчики отделывают полы паркетной доской, штучным и щитовым паркетом, древесноволокнистыми и древесностружечными плитами и др.

От рабочих этих специальностей требуется профессиональная подготовленность и высокая квалификация.В настоящее время при выполнении столярно-строительных работ применяется ручной механизированный инструмент, разработаны и внедрены для каждого вида работ норм комплекты машин и инструментов, а также комплекты прогрессивного инструмента для основных профессий строительного производства, размещаемые в ручном чемоданчике для столяра строительного, плотника, паркетчика и др.

Столярно-строительные детали и изделия изготовляют на деревообрабатывающих предприятиях поточным способом с применением полуавтоматических и автоматических линий. На строительные площадки столярные изделия, фрезерованные детали, элементы паркетных полов, фермы, полуфермы, балки и другие поступают в готовом виде. Оконные и дверные блоки поставляют на стройки с навешенными створками, фрамугами и полотнами, окрашенными и остекленными, благодаря чему работы по заполнению проемов значительно упрощаются и сводятся к установке готовых оконных и дверных блоков. Фермы, арки, элементы крыши также поступают на стройки в собранном виде или в виде отдельных элементов (полуфермы и др.).

Технологическая часть.

Клеевые соединения деталей из древесины.

Технологический процесс.

Для изготовления элементов оконных и дверных блоков, брусков коробок, перегородок, строительных конструкций - балок, арок, прогонов, элемент ферм - требуются толстомерные пиломатериалы.

Для обеспечения производства толстомерными пиломатериалами тонкомерные пиломатериалы склеивают по длине, толщине и ширине. Для изготовления клееных элементов используют преимущественно пиломатериалы хвойных пород (ель, сосну) и клеи на основе синтетических смол.

Марки клеев подбирают в соответствии с их свойствами. Синтетические клеи водо- и грибостойки, дают более прочное соединение. Процесс приготовления клеевого раствора и режимы склеивания проще, что удобнее при массовом производстве. Выдержка под прессом не требует длительного времени, а при подогреве может быть сокращена. Клеевой слой при склеивании почти не увлажняется, выдержка после запрессовки небольшая.

Для производства клееных конструкций применяют резорциновый клей ФР-12, фенольный КБ-3, карбамидно-меламиновый KC-B-CK, карбамидный КФ-Ж, алкилрезорциновый ФР-100 и др. В клее ФР-12 отсутствует фенол, рабочая жизнеспособность не менее 2 ч. Клей КБ-3 водостоек, выделяет свободный фенол, содержит горючие растворители, рабочая жизнеспособность 1,5. 2 ч. Клей KC-B-CK имеет водостойкость выше карбамидных, содержит меньше фенола и горючих растворителей. Рабочая жизнеспособность более 2 ч. Клей КФ-Ж имеет ограниченную водостойкость, не содержит фенола и горючих растворителей. Клей ФР-100 не имеет свободного фенола, содержит горючие растворители, рабочая жизнеспособность более 1 ч.

Клей КФ-Ж может быть горячего и холодного отверждения. В качестве отвердителя для получения клея горячего отверждения применяют хлористый аммоний (0,5. 1 мас. ч. на 100 ч. смолы), для получения клея холодного отверждения-10% водный раствор щавелевой кислоты (10. 15 мас. ч. на 100 ч. смолы). Отверждение клея при горячем способе происходит при температуре до 100°С в течение 60. 100 с.

Для склеивания конструкций, работающих в условиях повышенной влажности, используют клей КБ-3, приготовляемый на основе смолы СФЖ-3016 (ГОСТ 20907-75) и керосинового контакта Петрова. Соотношение компонентов клея зависит от температуры воздуха, в котором склеивают элементы: при температуре 15. 17°С на 100 мас. ч. смолы берется 25 ч. керосинового контакта, при 18. 20°С - 20 мас. ч., а при 21 . 25°С - 15 мас. ч. соответственно. Этот клей водоупорен, масло -, бензо–,кислото- и биостоек. Для улучшения зазор заполняющих свойств в него вводят наполнитель - древесную муку (до 8 % от массы смолы).

Технологический процесс изготовления клееных элементов состоит из следующих основных операций: сушки, сортировки и раскроя пиломатериалов, обработки с четырех сторон, приготовления клеев, нанесения клея на склеиваемые элементы, склеивания заготовок по длине и ширине, сборки склеиваемых заготовок, запрессовки и выдержки под давлением для отверждения клея, механической обработки склеенных элементов, защитной обработки, контроля качества склеенной продукции.

Склеиваемая древесина должна иметь одинаковую влажность и породу, так как при склеивании заготовок (деталей) из двух частей разной влажности после высыхания на более влажной стороне (заготовке) образуется вогнутость, а в клеевом шве - внутренние напряжения, поэтому разница во влажности древесины в склеиваемых элементах должна быть не более 2. 4%. Сушат пиломатериалы в сушильных камерах. Влажность пиломатериалов для склеивания не должна превышать 10 (± 2)%. После сушки пиломатериалы в течение 3. 5 суток выдерживают в помещении при температуре 18. 25°С и относительной влажности воздуха 60. 70%.

Сортируют пиломатериалы до сушки или после нее путем внешнего осмотра, оценивая качество по наличию пороков (сучки, гниль, червоточина, наклон волокон). При небольшом объеме производства пиломатериалы сортируют при поперечном раскрое. По длине и ширине пиломатериалы раскраивают на круглопильных станках или на специализированных линиях. Для поперечного раскроя применяют станки ЦПА-40, для продольного - ЦДК4-3, ЦДК5-2.

После раскроя заготовки обрабатывают на продольно-фрезерных станках. Поверхности заготовок должны быть отфугованы и профрезерованы. При соединении по длине заготовки окончательно обрабатывают после сращивания. Отфрезерованные пиломатериалы, заготовки хранят не более одних суток при температуре помещения 18. 20°С и влажности воздуха 50. 60%, предохраняя их от загрязнения, увлажнения или просушивания.

Склеиваемые заготовки должны быть одинаковой толщины. Если заготовки, доски имеют разную толщину или дефекты формы (коробление и др.), их перед раскроем калибруют (по толщине). При сращивании по длине необходимо правильно формировать шипы. Шипы вырабатывают на шипорезных, фрезерных станках или на специализированных линиях.

Зубчатые соединения необходимо выполнять в соответствии с требованиями ГОСТ 19414-79. При соединении на "ус" уклон клеевого соединения должен быть 1/10 или длина скоса должна соответствовать десяти толщинам склеиваемых заготовок (рис.1 ).

Рис.1. Продольные клеевые соединения (по длине).

В целях экономии древесины вместо обычных зубчатых шипов длиной 32. 50 мм применяют более короткие длиной 5. 10 мм с шагом 1,75. 3,5 мм и затуплением 0,2. 0,5 мм.

Небольшое количество клея приготовляют вручную, а большое - в клеемешалке типа КМ-40-10. Приготовление клея состоит из следующих операций: подготовка компонентов клея, перемешивание жидких компонентов (для устранения осадка), просеивание подсушенных порошкообразных отвердителей, взвешивание их в соответствии с составом. Составляющие компоненты клея (смола, отвердитель, наполнитель) тщательно перемешивают в течение 3. 5 мин при частоте вращения лопастей 40. 60 об/мин и температуре клея не более 18. 20.°С

Клей наносят на обе склеиваемые поверхности (наносить клей на одну сторону допускается лишь при большой жизнеспособности клея).

При малых объемах производства клей наносят вручную кистями, щетками или валиками, а при большом объеме - на клее наносящих станках.

Сращивают пиломатериалы по длине на линии КДК-13. На этой линии можно сращивать пиломатериалы длиной 800. 6500 мм, шириной 80. 200 и толщиной 16. 50 мм со скоростью подачи 10. 15 м/мин.

Для склеивания пакетов применяют секционный пресс КДК-10. На этом прессе можно склеивать пакеты длиной 16 500 мм, шириной 80. 200 и толщиной до 865 мм. Выдержка в прессе для прямолинейных конструкций 8. 10 ч. Величина торцового давления при запрессовке зубчатых соединений колеблется в пределах 1. 1,5 МПа.

Прочность склеивания древесины периодически проверяют. Для этого склеиваемые образцы деталей раскалывают по клеевому шву. Если раскол произошел по древесине, то склеивание считается прочным, а если по слою клея - то прочность склеивания низкая. Если элементы детали склеены правильно, то соединение получается прочнее самой древесины.

Большое значение при склеивании древесины имеет качество ее подготовки. Плохо склеиваются отшлифованные поверхности, покрытые пылью, жиром и др. До склеивания поверхности должны быть чисто выстроганы, плотно прифугованы и очищены от пыли, грязи, опилок.

Клей наносят на склеиваемые поверхности равномерным слоем. Остатки клея, появляющиеся на поверхности детали, при прессовании снимают влажной тряпкой, пока клей не застыл, после чего насухо протирают сухой тряпкой.

Склеивают бруски по длине на зубчатый шип на линии ОК502(рис. 2), состоящей из ряда последовательно расположенных агрегатов. На шипорезном станке 1 зарезаются зубчатые шипы, на прессе 2 на них наносится клей, отрезки соединяются и сжимаются, после чего на торцовочном станке 3 длинные бруски торцуются на требуемую длину. Полученные отрезки через приемный стол 4 поступают на конвейер 5, где они укладываются в стопу и выдерживаются до полного схватывания клея. На линии можно склеивать бруски длиной 250. 1200 мм, шириной 50. 150 и толщиной 40. 85 мм. Производительность линии до 5 м/мин.

Доски, бруски при малых объемах производства склеивают пластами или кромками в струбцинах, хомутах, ваймах. Процесс склеивания состоит из подготовки заготовок (раскрой, обработка поверхности под склеивание), склеивания их пастями, кромками, выдержки для схватывания клея, обработки после склеивания.

Рис.2. Схема линии ОК502 для склеивания отрезков древесины на зубчатый шип: f - шипорезный станок; 2 - пресс, 3 - торцовочный станок, 4 - стол для приема склеенных заготовок, 5 – конвейер

Технологический процесс изготовления клееных щитов включает сушку пиломатериалов, раскрой пиломатериалов по длине и ширине на круглопильных станках, фугование (продольное фрезерование) пласте и кромки на фуговальном станке, намазывание кромок клеем, склеивание реек в щиты в ваймах, технологическую выдержку, необходимую для схватывания клея, фрезерование плоскостей щита на рейсмусовом станке, обрезку щита в размер на круглопильном станке. Узкие щиты можно склеивать в струбцинах.

Рейки (детали), подлежащие склеиванию, выравнивают по длине, подбирают по толщине и собирают в пакет. Собранные в пакет детали со стороны кромки намазывают клеем, после этого детали раскладывают на ваймах так, чтобы намазанная кромка стыковалась с сухой.

При запрессовке следят за тем, чтобы щит не выпучивался и не имел перекосов. Проверяют это линейкой по диагонали и поперек щита; правильность угла проверяют угольником. После проверки рейки (детали) зажимают окончательно клиньями и выдерживают до полного схватывания клея в ваймах (рис.3).

Рис. 3. Склеивание деталей в щит в ваймах: 1 - вайма, 2 – деталь.

На крупных предприятиях щиты дверей склеивают и облицовывают в прессах с винтовыми, пневматическими или гидравлическими зажимами, а также на линиях.

Бруски коробок (дверей) по ширине склеивают на линии ДВ504 (рис. 4), состоящей из торцовочного и клее намазывающих станков, пресса с обогревом токами высокой частоты (ТВЧ), транспортного устройства, траверсной тележки, торцовочного станка, дробилки, напольного конвейера. Линия предназначена для подачи раскроенных реек, вырезки дефектов у реек, нанесения дозированного количества клея, формирования непрерывной ленты бруска из реек, склеивания в прессе с обогревом в зоне ТВЧ, раскроя непрерывного бруска на отрезки нужного размера, укладки их в пакеты и передачи для дальнейшей обработки (фрезерования, за резки шипов).

Рис. 4.Линия ДВ-504 для непрерывного склеивания заготовок по толщине:

1 — вагонетка, 2, 12 — роликовые неприводные конвейеры, 3 — торцовочный станок, 4 — конвейер для отходов, 5 — конвейер, 6 — дробильная установка, 7 — клеенаносящий станок, 8 — цепной конвейер, 9 — пресс, 10 — станок для торцовки склеенных элементов, 11 — станок для вырезки дефектов.

Для деревянных конструкций основным видом клеевого соединения является склеивание досок, уложенных на пласти (рис. 5, а, б). По длине доски стыкуют впритык (рис.5, в), с точной приторцовкой на "ус" (рис. 5, г), на зубчатое клеевое соединение (рис. 5, д). Все стыки должны быть промазаны клеем.

Склеиваемые поверхности должны быть хорошо очищены, плотно прилегать друг к другу, не иметь пятен краски или масла. Выдержка после нанесения клея на поверхность древесины должна быть не более 1 ч.

Рис. 5. Виды склеивания древесины: а - склеивание досок по пласте, б - склеивание по пласте со стыком и по ширине (впритык), в - стык по длине впритык, г - стык по длине на «ус», д - зубчатое соединение.

Склеиваемые поверхности должны быть хорошо очищены, плотно прилегать друг к другу, не имея пятен краски или масла. Продолжительность открытой и закрытой выдержки после нанесения клея должна быть определена лабораторным испытанием клея в зависимости от его марки, качества, условий и длительности хранения.

Места соприкосновения деревянных элементов (коробок) с бетоном, а также торцы конструкций обрабатывают антисептическими составами.

Прочность клеевого шва должна быть не ниже прочности древесины на скалывание вдоль волокон и на растяжение поперек волокон.

Толщина брусков и досок, применяемых для склеивания, допускается до 50 мм, а в конструкциях, подверженных увлажнению, - не более 32. 40 мм.При склеивании доски подбирают таким образом, чтобы направление их волокон совпадало.

Элементы конструкций, эксплуатируемых в химической, а также во влажной среде, должны быть склеены на водостойких клеях. Клееные конструкции должны иметь влагостойкое покрытие (окраску).

При склеивание имеют место дефекты: местные не проклейки получаются вследствие неплотной подготовки склеиваемых поверхностей; трещины по шву-из-за низкого качества клея и т.д.

Техника безопасности при клеевых соединениях.

Изготовляют клеевые элементы в специализированных цехах, оборудованных обще обменной вентиляцией, при температуре 18…20°С и относительной влажности воздуха 50…60%. В местах приготовления клеев помимо обще обменной вентиляции устраивают местные отсосы. Рабочие места не должны загромождаться заготовками, деятелями, материалами. Смолу и компоненты для приготовления клея хранят в специальном помещений.

На рабочих местах должны быть вывешена инструкция по безопасной работе с клеями и оборудованием. Рабочие должны быть обеспечены спецодеждой и головными уборами из плотной ткани, резиновыми перчатками, защитными очками, респираторами и т.п.

При попадании токсичных веществ на кожу их срочно удаляют салфеткой, чистой тряпкой, смазывают пораженное место вазелином или мазью от ожогов. При попадания токсичных веществ в глаза их надо немедленно промыть под сильной струей воды и срочно обратится к врачу.

Рабочие, поступающие на работу в цех клеевых конструкций, проходят медицинское освидетельствование и инструктаж по технике безопасности.

Работа с клеями требует соблюдения мероприятий по технике безопасности и охране труда, так как многие клеи в большей или меньшей степени токсичны и огнеопасны.

При работе с клеями повышенной токсичности на рабочих местах должны быть установлены дополнительные вытяжные устройства — вытяжные шкафы, зонты, бортовые или низовые отсасывающие приспособления. Работа с высокотоксичными веществами, в частности с клеями, содержащими изоцианаты, требует применения специальных респираторов, обеспечивающих непрерывную подачу свежего воздуха в зону дыхания работающих.

В случае попадания токсичных клеев или их компонентов на кожу необходимо немедленно удалить загрязнение. Изоцианаты удаляют с кожи тампоном из ваты, смоченным ацетоном или этилацетатом. Фенол смывается спиртом, мыльной водой или слабым раствором питьевой соды, после чего кожу тщательно промывают водой.

Организация рабочего места. Склеивание нужно производить на верстаке или на столе соответствующей высоты, имеющем плоскую ровную крышку. Только громоздкие изделия можно склеивать на полу или на низких подставках.

При склеивании щитов в хомутах или на клеильно-конвейерной вайме рабочий стол устанавливают в непосредственной близости к ним с таким расчетом, чтобы работающий мог брать и укладывать делянки без переходов.

На рабочем месте в самом удобном расположении должны находиться:

1) достаточный запас подготовленных к склеиванию деталей (если производится склеивание узлов, детали подаются комплектно;

2) необходимый режущий и проверочно-измерительный инструмент для подгонки деталей при склеивании и для проверки размеров и углов склеиваемых изделий;

3) необходимые приспособления в исправном состоянии — ваймы, струбцины и др.;

4) достаточное количество правильно приготовленного клея;

5) исправные кисти или лопатки для нанесения клея.

С рабочего места должны быть хорошо видны настенные часы.

Рабочее место должно быть чистым, незапыленным, хорошо освещенным. Столяр-склейщик должен работать в чистой одежде и чистыми руками.

1Клей во время работы держат в клеянках с двойными стенками и двойным дном. В тех случаях, когда применяются глютиновые клеи, между стенками клеянки наливают горячую воду; когда же употребляют клеи из синтетических смол, наливают холодную воду, лучше со льдом. Глютиновые клеи удобно держать в электрообогреваемых клеянках, казеиновый клей — в фарфоровой посуде или в деревянных ящичках. Клеянки для смоляных клеев должны закрываться крышками.

На рабочем месте необходимо иметь обтирочные материалы для удаления с изделий выжатого клея.

Клеянку и кисть, всю клеевую посуду после работы нужно мыть горячей водой без мыла. Для удаления остатков смоляного клея со стенок посуды последнюю перед очисткой нагревают до 80°, после чего откалывают присохший клей постукиванием по стенкам посуды.

Кисти отмывают от глютиновых и казеиновых клеев горячей водой; от смоляных — сначала спиртом, а потом водой.

Для мытья рук на рабочем месте должна быть теплая вода, мыло, полотенце.

В клеильном цехе поддерживается более высокая температура воздуха, чем в других цехах предприятия (20 — 30°), поэтому клеильный цех изолируют от других цехов плотно притворяемыми дверями. В цехе должна быть усиленная вентиляция, не допускаются ни естественные, ни искусственные сквозняки.

Техника безопасности. При склеивании древесины необходимо соблюдать следующие требования техники безопасности:

1) пол на рабочем месте должен быть ровным, не скользким, чистым от клея;

2) клеянки и другая посуда для клея должны иметь устойчивое основание, исключающее возможность опрокидывания;

3) при работе клеями из синтетических смол, кроме общецеховой усиленной вентиляции, должны действовать отсосы воздуха с мест склеивания и камеры с вытяжными устройствами для приготовления клея и мытья загрязненной посуды;

4) столяры-склейщики должны работать в резиновых перчатках и прорезиненных или кожаных фартуках;

5) перед работой и после работы, особенно в случаях применения синтетических клеев, полезно смазывать лицо и руки вазелином с ланолином, чтобы предохранить кожу от действия вредных веществ, входящих в состав некоторых клеев.

Требования противопожарной охраны. Кроме общезаводских правил противопожарной охраны, для клеильных работ предусматриваются следующие дополнительные требования:

1) клеи должны приготовляться в специально отведенных для этого помещениях, оборудованных в соответствии с правилами противопожарной охраны;

2) в клеильном цехе не допускаются огневые очаги для разогревания клея;

3) нельзя оставлять без присмотра включенные электроприборы;

4) токоподводящие провода и шнуры к электрообогреваемым клеянкам должны иметь хорошую изоляцию; лучше заключить их в резиновые трубки.

В клеильном цехе всегда должны находиться на положенных местах вполне исправные огнетушители и пожарный инструмент и должна быть вывешена инструкция, в которой указываются обязанности каждого рабочего в случае пожара.

Читайте также: