Технологическая цепочка производства цветных металлов

Обновлено: 24.04.2024

Производство цветных металлов – это целая отрасль металлургии, позволяющая получать качественные и чистые элементы в соответствии с потребностями промышленности. Поскольку в природе эта группа в чистом виде практически не встречается, то требуется применение химических или физических методов для их получения.

Производство в современных условиях

Цветные металлы образуют большую группу веществ. Сюда входят все металлы, за исключение только железа и его соединений, которое входит в число черных. Несмотря на большое количество элементов, в природе цветные разновидности встречаются намного реже, поэтому производство цветных металлов и сплавов является важной отраслью промышленности.

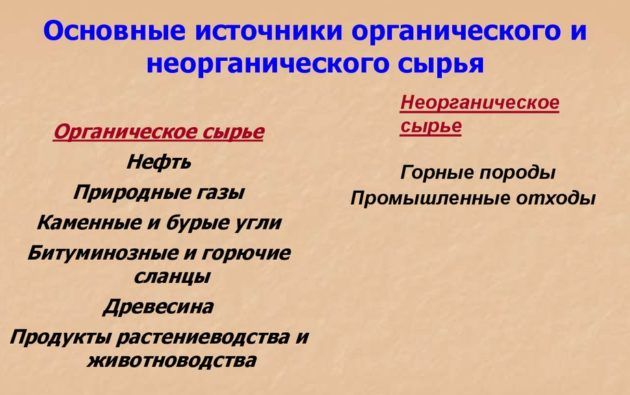

Разновидности сырья

Самое название «цветной» означает цвет металла. Некоторые виды, например, медь, имеют ярко выраженный цветовой оттенок. Подобные вещества важны из-за своих свойств и качеств, намного отличающихся от обычного железа.

Поэтому производство цветных металлов и сплавов необходимо для получения качественно новых соединений, применяемых во всех отраслях промышленности.

Сплав – это смешанные металлы. При соединении двух или более металлов, находящихся в расплавленном состоянии, образуется новый материал, имеющий практически полный спектр свойств, которым обладают составляющие сплава.

Цветные металлы распределяются на несколько крупных групп:

- Тяжелые – в эту группу входят медь, цинк, свинец, олово.

- Легкие – эта группа представлена магнием, титаном, бериллием, кальцием, стронцием, алюминием, натрием, калием, цезием.

- Благородные – находятся самые дорогие из цветных металлов, которых мало в природе: платина, золото, серебро, осмий, рутений, родий, палладий.

- Малые – группа веществ, которых также немного в природе. Сюда относятся кобальт, кадмий, сурьма, висмут, ртуть.

- Тугоплавкие: марганец, вольфрам, хром, ванадий, тантал.

- Редкоземельные.

- Рассеянные.

- Радиоактивные.

Особенности процесса

В промышленности практически не применяются цветные металлы в чистом виде, а больше используются именно сплавы, что позволяет достигать требуемых свойств. При производстве цветных металлов происходит видоизменение их химических, физических и механических свойств, что очень важно для изготовления как бытовых, так и промышленных предметов.

Особенностью цветных металлов является простота обработки. Практически все они подвергаются шлифовке, ковке, штамповке, прессования, резке, сварке или пайке.

При производстве из этих веществ удается получать не только готовые изделия, но также разнообразные полуфабрикаты:

- прутки;

- проволока;

- порошок;

- фольга.

Способы производства

Для производства цветных металлов и сплавов применяется разнообразные методы, основанные на химических свойствах основы, из которой будет получен металл или сплав и реагента.

Пирометаллургия – метод получения цветного металла путем проведения избирательной плавки, которая может быть окислительной или восстановительной. Источником тепла и главным реагентом чаще всего выступает присутствующая в руде сера.

Электролиз – метод, основанный на химической реакции электролиза. Применяется катод и анод. На катоде, которым выступает ванна из огнеупорного материала, происходит осаждение ионов металла в результате диссоциации. Реакция, в отличие от традиционной, описанной в учебниках химии, проводится не в водной среде, а в расплаве. Это обуславливается необходимостью избежать осаждения на катоде ионов водорода, что не позволяет выделять чистый металл.

Металлотермия – метод восстановления хлоридов или оксидов металла под воздействием другого вещества. Преимущественно технология применяется при производстве титана. Параллельно добывается магний, поскольку хлорид магния выступает побочным продуктом.

Сплавление – этот способ заключается в прямом смешивании двух металлов. Дополнительно в жидком состоянии поставляется шихта или легирующий материал. Этот способ относится к наиболее производительным, менее затратным и позволяет получать незагрязненные металлы., имеющие заданные физико-химические свойства.

Производство отдельных видов

Производство меди

Получение подобного цветного металла происходит из медных руд. Его содержание в составе этих соединении составляет от 1 до 6%. При составе меди менее 1% ее извлечение при современном уровне развития технологии не представляется рентабельным.

Получение меди осуществляется двумя способами:

- гидрометаллургический;

- пирометаллургический.

Первый способ является менее распространенным, поскольку при его использовании не удается извлекать из руды иные элементы.

Пирометаллургический метод добычи меди состоит из нескольких последовательных этапов:

- Подготовка руды к плавке посредством обогащения и дальнейшего обжига. Это позволяет получить концентрат меди.

- Последующий обжиг требуется для сокращения количества серы.

- Плавка на штейн. Путем плавки концентратов меди удается получить штейн или сульфиды меди и железа.

А также проводится конвертирование штейна. Этот этап заключается путем продувки воздухом внутри специального медеплавильного конвертера полученного штейна, что позволяет выделить железо в шлак и получить черновую медь.

И в заключение – рафинирование. Черновая медь подвергается действию огневого плавления и электролитического рафинирования, что позволяет в итоге получить продукт, чистота которого составляет 99,97–99,99%.

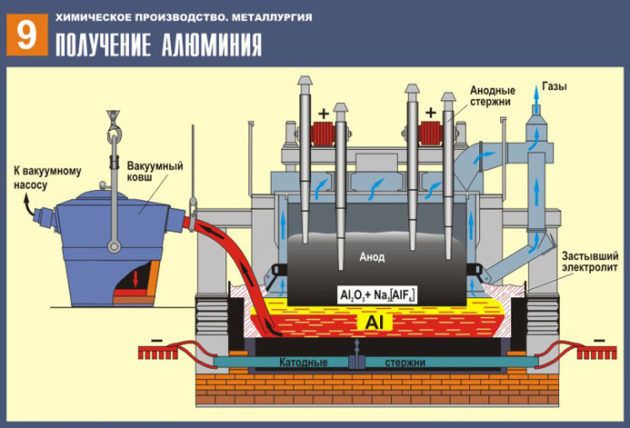

Производство алюминия

Получение алюминия происходит методом электролиза глинозема. Процесс включает несколько этапов.

Получение чистого глинозема или оксида алюминия. Этот процесс заключается в обработке бокситов (руд, содержащих металл) щелочными растворами. Результатом является выпадение в виде осадка гидроксида алюминия.

Получение криолита – его производство заключается в обработке плавикового шпата для получения плавиковой кислоты и дальнейшего выделения фторалюминиевой кислоты. Посредством соды криолит выделяется в виде осадка.

Электролиз глинозема – результатом этого процесса является получения алюминия-сырца.

Рафинирование – посредством продувки расплавленного сырца хлором добывается чистый алюминий.

Производство магния

Магний добывается посредством реакции электролиза. Сырьем служат расплавленные соли металла (карналлит, магнезит, доломит, бишофит). Основу электролита составляет хлористый магний. Дополнительно применяется хлористый натрий, кальций и калий.

После проведения реакции на аноде оседает черновой металл, имеющий до 5% примесей. Их удаление происходит посредство процесса рафинирования с использованием флюсов. Все неметаллические компоненты преобразуются в шлак, а чистый металл разливается в изложницы.

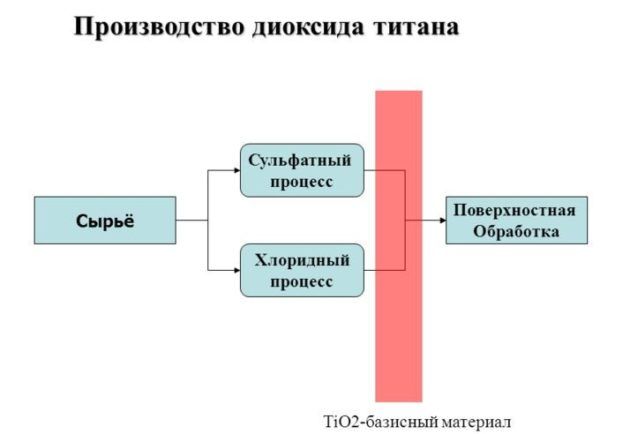

Производство титана

По своим качествам титан и его сплавы во многом превосходят легированные стали. Процесс производства титана затрудняется его повышенной активностью, особенно при повышении температуры.

Его особенностью является способность вступать в реакцию со множеством металлов, что требует соблюдения определенных условий для получения чистого титана.

Метод, применяемый для получения титана, называется магниетермия. Он состоит из следующих операций.

Выделение титанового концентрата путем обогащения руды, содержащей подобный металл.

Изготовление шлака – на этом этапе происходит отделение оксидов железа от оксидов титана.

Получение четыреххлористого титана – чтобы получить металлический титан, требуется применение хлорида титана, получаемый при хлорировании шлака.

Восстановление посредством магния – процесс восстановления протекает при очень высоких температурах – близких к 1 тыс. градусов. Реактор, где расплавляется магний, подается парообразный титан. При металлизации он оседает на стенках, а расплавленный магний удаляется через летку.

Сепарация массы в вакууме – полученный в результате предыдущего шага титан в виде губчатой массы требуется нагреть с использованием вакуума, что позволит выделить чистый металл.

Особенности сырья

Все цветные металлы обладают рядом особенностей, что должно учитываться при обработке или их использовании.

Ряд элементов имеют повышенную теплопроводность и удельную теплоемкость:

При сварке место соединения быстро охлаждается, что потребует использования мощных источников, особенно тепла при сварочных работах.

Некоторые элементы при резком нагреве изменяют свои механические свойства. Наблюдается их снижение. При этом сам металл становится легко разрушаемым от ударов или иного механического воздействия.

Все цветные металлы легко вступают во взаимодействие с газами, кроме инертных. Эта особенность характерна для тугоплавких цветных металлов.

Видео по теме: Производство цветных металлов и сплавов

Расскажите о предприятиях металлургического комплекса на территории России.

Технологическая цепочка производства черной металлургии выглядит следующим образом:

1. Добыча железной руды(в карьерах)

2. Обогащение руды(на ГОКах – горно-обогатительные комбинаты)

3. Плавка чугуна(в доменных печах)

4. Производство стали(в сталеплавильных печах)

5. Производство проката(в прокатном цехе на прокатных станах – листы, рельсы, уголки, трубы и др.)

Собственно основа черной металлургии – это 3 цеха (производства). Если все три производства присутствуют на предприятии, то это завод полного цикла:

2. Сталеплавильный цех

3. Прокатный цех

Комбинат – это предприятие, на котором кроме металлургического производства имеются производства других отраслей, связанных с основным технологически и химически.

На размещение металлургических предприятий влияют сырьевой, топливный, потребительский, водный, транспортный и экологический факторы.

Типы и центры предприятий.

| Тип предприятия | Факторы размещения | ЦЕНТРЫ |

| Заводы полного цикла, комбинаты (чугун –сталь-прокат) | 1.Вблизи месторождений железной руды 2.У источников топлива 3.Между районами добычи сырья и топлива (на грузопотоки) | Липецк, Серов, Нижний Тагил, Магнитогорск, Новотроицк, Новокузнецк (Кузнецкий комбинат и Западно-Сибирский завод), Череповец |

| Сталеплавильные и сталепрокатные заводы (передельная металлургия) | 1.У источников вторичного сырья в крупных машиностроительных центрах (на отходах машиностроительных заводов и металлическом ломе) 2.У потребителя | Москва, Электросталь, Нижний Новгород, Красный Сулин, Таганрог, Волгоград, Комсомольск –на-Амуре |

| Малая металлургия (сталь-прокат) | У источников вторичного сырья | Литейные цеха крупных машиностроительных заводов |

| Электрометаллургия | ЭНЕРГЕТИЧЕСКИЙ | Старый Оскол |

Металлургический завод – водоемкое предприятие, поэтому строится у крупной реки, озера или пруда.

Металлургия – “грязная” отрасль, поэтому нельзя строить несколько металлургических заводов в одном городе. Нельзя превышать “экологический потолок”, это пагубно отразится на здоровье населения.

Металлургический завод не может работать без железной дороги, так как потоки сырья, топлива очень огромные.

Скопления металлургических заводов, использующих общую рудную или топливную базу, и производящие основной металл страны, называют металлургической базой.

В России 3 основные металлургические базы:

- Уральская.

- Центральная (Европейский Центр)

- Сибирская.

А также еще Дальневосточная и Европейский Север .

Цветная металлургия.

Россия богата рудами цветных металлов. Но не хватает запасов алюминиевых руд (бокситы, нефелины), ртути, сурьмы.

Цветные металлы

Технологическая цепочка производства цветной металлургии:

· Плавка черного металла

· Павка рафинированного (чистого) металла

Тяжелые цветные металлы.

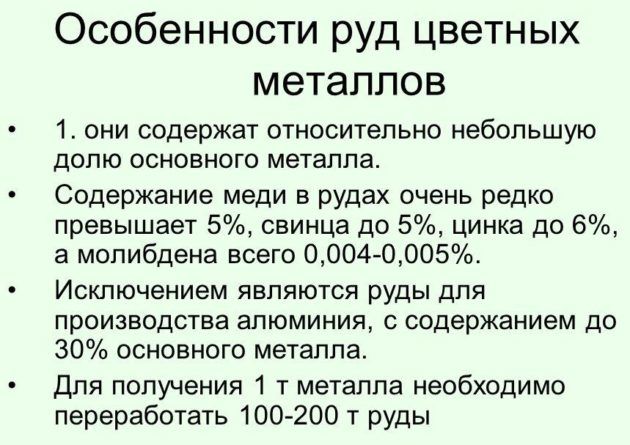

Тяжелые металлы в руде содержатся в очень малом количестве.

Например, для получения 1т меди требуется более 100т медной руды, из которых 99т – пустая порода.

Основное количество меди и никеля производится в Норильске. Второй центр -на Кольском полуострове – г. Мончегорск, г. Заполярный,г. Никель.

Легкие цветные металлы.

Легкие цветные металлы (алюминий, титан, магний) – производят у источника дешевой энергии, то есть у ГЭС.

Алюминиевые заводы размещаются у электростанций.

Благородные цветные металлы.

Основные районы добычи золота в России:

1-е место – Магаданская обл. (29 т в год).

2-е место – Красноярский край (18 т в год).

3-е место - Якутия (13 т).

4-е место – Иркутска обл. (12 т).

Основная добыча золота ведется в Восточной Сибири и на Дальнем Востоке.

Проблемы металлургии:

- Истощение месторождений медных, алюминиевых руд.

- Отсутствие крупных месторождений марганцевых, хромитовых, титановых и других руд.

- Дороговизна российского металла - из-за монополии заводов-гигантов.

- Экологические проблемы (металлургия – грязная отрасль).

Перспективы металлургии:

© 2014-2022 — Студопедия.Нет — Информационный студенческий ресурс. Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав (0.008)

§ 9. Цветная металлургия

Цветная металлургия включает добычу руд цветных металлов, их обогащение, выплавку черновых металлов и их рафинирование (очистку), производство сплавов и проката.

По объему произведенного металла цветная металлургия значительно уступает черной, но стоимость одной тонны продукции выше.

Обеспеченность сырьем. Россия занимает 3 место в мире по производству цветных металлов. На долю России приходится 3 % мирового производства меди, 40 % — палладия, 20 % — платины, 20 % — никеля. В природе насчитывается около 70 видов цветных металлов. Цветные металлы подразделяются на группы (табл. 7).

Группы цветных металлов

Основные

Легирующие и редкие

Благородные (драгоценные)

Малые

Тяжелые

Легкие

Цветная металлургия России развивается в основном на собственной сырьевой базе, обеспеченность разными видами сырья составляет: бокситами, свинцом, цинком — около 100 лет, оловом, вольфрамом — 50—60 лет, медью, никелем — 70—90 лет, молибденом — около 130 лет. Многие крупные месторождения истощены из-за их длительной эксплуатации или уступают по качеству рудам зарубежных стран. Значителен дефицит марганцевых, хромовых, титановых и других руд.

Состав и значение отрасли. В цветной металлургии выделяют несколько подотраслей (табл. 8).

Подотрасли цветной металлургии

Производство свинца и цинка

Производство никеля и кобальта

Производство титана и магния

Производство вольфрама и молибдена

Производство благородных и редких металлов

Для современного производства требуются прочные, эластичные, стойкие к коррозии и легкие конструкционные материалы. Этим требованиям отвечают цветные металлы и их сплавы. Алюминий, титан и сплавы на их основе широко применяются для производства авиационной и ракетной техники, морских судов, оборудования для химических заводов. Медь и ее сплавы с оловом (бронза), алюминием (дюралюминий), цинком (латунь), никелем (мельхиор) незаменимы в машиностроении, электроэнергетике. Свинец применяется при изготовлении аккумуляторов, электрических кабелей, в атомной промышленности. Цинк и никель широко используются в черной металлургии. Золото, серебро и платина обладают устойчивостью к химическим воздействиям, используются в химической и электронной промышленности, а металлы платиновой группы — тугоплавкостью, поэтому из них изготавливают контакты для полупроводниковых устройств и сложных электронных приборов.

Огромное значение в отрасли имеет утилизация отходов. Так, многие руды цветных металлов часто содержат серу. При выплавке руд выделяются сернистые соединения, которые отравляют воздух, а при взаимодействии с атмосферной влагой образуют кислотные дожди. Для предупреждения вредных последствий необходимо сокращать выбросы и постоянно модернизировать очистные сооружения.

Факторы размещения предприятий. На размещение предприятий цветной металлургии оказывают влияние особенности используемых руд. Главной особенностью большинства руд цветных металлов является низкое содержание полезных веществ по сравнению с рудами черных металлов. Поэтому транспортировать руды цветных металлов на большие расстояния невыгодно. Для повышения количества полезного вещества в руде ее подвергают обогащению (получают концентрат руды) на горно-обогатительных заводах, которые располагаются в районах добычи сырья (рис. 31). Затем полученный дорогостоящий концентрат транспортируют на металлургический комбинат.

Рис. 31. Технологическая цепочка в цветной металлургии

Содержание металла в рудах цветных металлов невысокое. Если железные руды с содержанием железа около 20 % считаются бедными, то медные руды с содержанием меди 5 % считаются богатыми. Олово начинают добывать из руд с содержанием металла менее 1 %; медь, никель, свинец — около 1 %. Разрабатываются месторождения, где концентрация полезного вещества может быть еще ниже. В концентрате руды содержание полезного вещества увеличивается в десятки раз: меди — до 35 %, олова — до 65 %, свинца и цинка — до 78 %.

Другая особенность руд цветных металлов состоит в том, что они комплексные, то есть в них содержится сразу несколько химических элементов, поэтому комбинаты извлекают из руды сразу несколько различных металлов. Например, из добытой на одном месторождении руды можно получать цинк, свинец, серебро или медь, никель, кобальт, платиноиды.

Низкое содержание полезных веществ в рудах и комплексность руд определяют тяготение производства тяжелых металлов к районам добычи сырья.

Производства цветных металлов отличаются топливо- и энергоемкостью. Для производства легких металлов характерна высокая энергоемкость. Поэтому размещение предприятий по выплавке легких металлов определяется в первую очередь электроэнергетическим фактором: многие центры расположены вблизи крупных ГЭС.

Добыча и обогащение некоторых металлов характеризуется большой водоемкостью: чтобы получить 1 т медно-никелевых руд, нужно использовать 15—20 м 3 воды. Соответственно производство тяготеет к источникам воды.

В цветной металлургии существует высокая степень концентрации производства. Несколько основных заводов производят 40 % продукции отрасли. К примеру, АО «Норильский никель» выпускает более 40 % металлов платиновой группы, перерабатывает свыше 70 % российской меди и дает около 20 % мирового производства никеля.

Алюминиевая промышленность имеет свои особенности размещения. Первая стадия технологического процесса — производство глинозема (оксида алюминия) из алюминиевых руд (бокситов либо нефелинов). Содержание металла в нефелиновых рудах невысокое, поэтому предприятия по производству глинозема располагаются преимущественно в районах добычи сырья. Производство глинозема из бокситов менее материалоемко (содержание металла в бокситах достигает 40—70 %), поэтому бокситы могут быть привозными и размещение предприятий ориентируется на дешевое топливо.

Вторая стадия — выплавка из глинозема чистого алюминия — очень энергоемкий процесс, поэтому все алюминиевые заводы располагаются вблизи источников дешевой электроэнергии (крупных ГЭС).

География цветной металлургии. Большим разнообразием отраслей цветной металлургии отличается Урал, где расположены месторождения медных (Гай), никелевых (Оренбургская область), алюминиевых руд (Североуральск), благородных металлов (золота, платины). На Урале построено несколько заводов по выплавке меди (Медногорск), алюминия (Каменск-Уральский), никеля (Орск). За 300-летнюю историю эксплуатации многие месторождения руд истощились, поэтому заводы используют не только местное, но и привозное сырье, доля которого составляет около 1 /3. На Урале также ощущается недостаток электроэнергии.

На Европейском Севере из местных и норильских руд производят никель (Мончегорск, Никель). Район также выделяется добычей алюминиевых руд (Хибины, Северо-Онежское месторождение) и производством металлического алюминия (Надвоицы, Кандалакша).

На севере Сибири расположен крупнейший центр по добыче комплексных медно-никелевых руд, а также золота (Норильск). Часть из них перерабатывается на Норильском комбинате, который производит более 50 % российской меди, 90 % кобальта и никеля, почти всю платину, золото и другие металлы. Часть медно-никелевых руд вывозится на предприятия Кольского полуострова и в Красноярск.

Юг Сибири — крупнейший в стране производитель алюминия из местного сырья (Ачинск) и привозного концентрата (уральского и зарубежного). Крупнейшие алюминиевые центры — Братск, Красноярск, Шелехов, Саяногорск. На них производится 80 % российского алюминия. Добыча и переработка руд цветных металлов ведется в Кузбассе и Забайкалье. В перспективе возможна разработка Удоканского медного месторождения.

Дальний Восток выделяется добычей олова (Депутатское месторождение, Эсэ-Хайя), свинцово-цинковых руд (Дальнегорск), золота (Якутия, Магаданская область).

Рис. 32. Кимберлитовая трубка

Алмазная промышленность. Россия обладает большими запасами алмазов и является одним из мировых лидеров по их добыче (около 26 % мировой добычи алмазов в денежном выражении), занимая второе место после Ботсваны. Крупнейшие алмазные рудники расположены в Якутии, на Урале и в Архангельской области.

Источник алмазов — кимберлитовые трубки, образующиеся в результате прорыва газов сквозь земную кору. В пределах Западной Якутии кимберлитовые трубки известны на весьма обширной территории — в бассейнах рек Малая Батуобия, Далдын, Алакит, в верхнем течении реки Муна, в среднем и нижнем течении реки Оленек, в верхнем течении реки Алдан. Общее количество открытых трубок около 100. В настоящее время в Якутии ведутся активные геологоразведочные работы, задача которых — поиск новых алмазных месторождений, имеющих промышленную ценность. В 2008 г. было открыто крупное месторождение алмазов, названное «Верхне-Мунским», с запасами, оцениваемыми в 3,5 млрд долл. Ожидается, что при уровне добычи в 1,2—2 млн т породы в год месторождения хватит на 25 лет.

Основной производитель алмазов в России — ЗАО АЛРОСА. Это одна из крупнейших алмазодобывающих компаний в мире, монополист алмазодобычи в России (95 % добычи алмазов на территории страны), занимающаяся разведкой, добычей, обработкой и реализацией алмазов и бриллиантов.

Подведем итоги

• Для предприятий цветной металлургии характерна высокая концентрация производства на предприятиях-монополистах.

• На размещение заводов цветной металлургии большое влияние оказывают особенности руд. Производство тяжелых металлов приурочено к районам их добычи: это связано с низким содержанием металла в рудах. Предприятия по производству легких металлов тяготеют к источникам дешевой электроэнергии.

• Крупнейшие районы цветной металлургии — Урал, Европейский Север, север Сибири, юг Сибири и Дальний Восток.

Вопросы и задания

1. Найдите на карте атласа крупнейшие металлургические базы России. С помощью карты и текста учебника составьте их характеристику и заполните таблицу.

Технологическая цепочка производства цветной металлургии

Цветная металлургия включает добычу руд цветных металлов, их обогащение, выплавку черновых металлов, их рафинирование (очистка черновых металлов), производство сплавов и проката. Технологическая цепочка в цветной металлургии выглядит так: добыча руд — обогащение руд (получение концентрата руд)—плавка в печах обогащенной руды (получение чернового цветного металла) — рафинирование (очищение от вредных примесей, получение рафинированного (очищенного) металла в виде проката). В состав цветной металлургии входят отрасли: медная, свинцово-цинковая, никель-кобальтовая, алюминиевая, титано-магниевая, вольфрам-молибденовая промышленность, а также производство благородных и редких металлов и добыча алмазов.

Цветная металлургия России развивается, в основном, на собственной сырьевой базе, но обеспеченность отрасли разными видами сырья не одинаковая, особенно при перспективной оценке. Обеспеченность сырьем составляет: бокситами — более чем на 100 лет, медью — 85, свинцом и цинком — около 100, оловом — 55, никелем — 70, вольфрамом — 58, молибденом — около 130 лет

Цветные металлы подразделяются на тяжелые: медь, олово, свинец, цинк, никель; легкие: алюминий, магний, титан; драгоценные (благородные): золото, серебро, платина; легирующие и редкие: вольфрам, молибден, германий; малые: сурьма, ртуть, кобальт и др.

На территориальную организацию цветной металлургии оказывают влияние: 1) большая материалоемкость, связанная со значительными затратами первичного природного сырья. Руды тяжелых металлов имеют очень низкий процент содержания металла в руде. Например: для получения 1 т олова требуется 300 т руды. 2) энергоемкость и топливоемкостъ производства. Производства выделяются большой топливоемкостью, например: для производства 1 т никеля нужно до 55 т топлива;

3) водоемкость производства. Добыча и обогащение руд, выплавка некоторых металлов требуют больших расходов воды. Так, чтобы получить 1 т медно-никелевых руд, нужно использовать 15—20 м 3 воды. Развитие на базе предприятий цветной металлургии некоторых химических производств еще более увеличивает потребность этой отрасли промышленности в воде; 4) многокомпонентностъ сырья и проблема его комплексного использования. 5) производственное комбинирование (внутриотраслевое и межотраслевое); 6) потребность в значительной территории; 7) высокая концентрация производства; 8) наличие экологически вредных производств. Особую роль играет АО «Норильский никель», который выпускает более 40% металлов платиновой группы, перерабатывает свыше 70% российской меди и контролирует около 35% мировых запасов никеля.

Особый случай размещения предприятий цветной металлургии — алюминиевая промышленность. В России сырьем для получения алюминия являются бокситы (известны 55 месторождений, но из них активно разрабатываются только 10) и нефелины. Из алюминиевых руд вначале получают окись алюминия — глинозем (центры его производства — Бокситогорск, Ачинск и др.).

Из глинозема с использованием огромного количества электроэнергии выплавляют чистый металл — металлический алюминий. Производство металлического алюминия очень энергоемкое.

По выплавке алюминия выделяются Восточно-Сибирский и Поволжский, Северный, Северо-Западный, Уральский, Западно-Сибирский экономические районы.

Основную часть (75%) выпуска алюминия обеспечивают четыре крупных алюминиевых завода в Братске и Красноярске (крупнейшие в мире), Саяногорске, Новокузнецке. Более 80% произведенного в России алюминия идет на экспорт. Наша страна находится в группе лидеров по производству первичного алюминия (второе место после США) и по выплавке вторичного металлического алюминия.

Основные заводы по производству меди находятся, главным образом, в Уральском экономическом районе (Медногорск, Красноуральск, Кировоград, Верхняя Пышма, Ревда, Карабаш, Кыштым), а также в Северном (Мончегорск, Никель) и Восточно-Сибирском (Норильск, Талнах) районах. Кроме того, рафинирование меди как заключительной стадии выплавки меди производится в Москве и Санкт-Петербурге (центрах массового потребления меди).

Свинцово-цинковая промышленность получила развитие в Северо-Кавказском, Уральском, Западно-Сибирском, Дальневосточном экономических районах. Производят свинец во Владикавказе и Дальнегорске, а цинк — во Владикавказе, Челябинске, Белово.

Никелевая промышленность развита в Северном, Уральском, Восточно-Сибирском экономических районах. Центрами производства никеля являются Мончегорск, Никель, Орск, Реж, Верхний Уфалей, Норильск, Талнах. Россия является крупнейшим поставщиком никеля на мировой рынок.

от проекта «Инфоурок»

I. Организационный момент

II. Проверка домашнего задания

1. Расскажите о типах предприятий в черной металлургии. В чем заключается их отличие? (Завод полного цикла, передельный, комбинат, завод малой металлургии.)

2. Какие факторы оказывают наибольшее влияние на размещение металлургических предприятий? (Сырьевой, топливный, транспортный, экологический.)

3. К какому циклу Кондратьева относится черная металлургия? (Второй цикл, XIX век, старая отрасль.)

4. Назовите металлургические базы России. Дайте характеристику одной из них по плану:

2) Источники сырья (руда);

3) Источники топлива;

4) Металлургические центры.

На этот вопрос могут готовить несколько учащихся об Уральской, Центральной или Сибирской металлургической базе.

5. Определите наиболее перспективное место строительства нового металлургического завода на Дальнем Востоке, используя необходимые карты и знания о факторах размещения металлургических заводов. (Наиболее перспективно строительство завода на территории Южно-Якутского угольного бассейна, г. Нерюнгри, месторождение Чульман. Рядом расположено месторождение железной руды Таежное. Через Нерюнгри проходит железная дорога Тында-Алдан, будущая АЯМ- Амуро-Якутская магистраль. В этом районе действуют две ТЭС – Чульманская и Нерюнгринская.)

III. Изучение нового материала

– Цветная металлургия производит металлы, которые обладают свойствами жаропрочности, электропроводности и др. Эти металлы используются в атомной (уран) и космической (титан) промышленности, электротехнике (медь, серебро, золото) и т. п. Россия богата рудами цветных металлов. От мировых запасов в России находится:

11% запасов меди;

12% запасов свинца;

16% запасов цинка;

21% запасов кобальта;

27% запасов олова;

31 % запасов никеля.

Но не хватает запасов алюминиевых руд (бокситы, нефелины), ртути, сурьмы.

Тяжелые: медь, цинк, свинец, олово, никель.

Легкие: алюминий, магний, титан

Благородные: золото, платина, серебро и др.

Редкоземельные: цирконий, селен, германий.

Технологическая цепочка производства цветной металлургии выглядит следующим образом:

Тяжелые цветные металлы

Тяжелые металлы в руде содержатся в очень малом количестве. (Демонстрация образцов руды.)

Железа в руде от 25% до 45%. Меди в руде – 1-2%; Олова в руде менее 1% Например, для получения 1 т меди требуется более 100 т медной руды, из которых 99 т – пустая порода. Для производства олова необходимо более 300 т руды.

– На карте «Металлургия» найдите медеплавильные, никелевые, оловянные и цинковые заводы.

Где сформирована основная металлургическая база тяжелых цветных метал лов? (Уральская – медеплавильные заводы в Карабаше, Медногорске, Ревде, Пышме и др.)

Назовите центры плавки меди, цинка, олова, никеля. (Цинк – г. Челябинск, никель – г. Орск. Основное количество меди и никеля производится в Норильске. Второй центр находится на Кольском полуострове – г. Мончегорск, г. Заполярный, г. Никель.)

Легкие цветные металлы

Легкие цветные металлы (алюминий, титан, магний) – производят у источника дешевой энергии, то есть у каких электростанций размещаются алюминиевые заводы (у ГЭС).

Работа с картой :

По карте «Металлургия» атласа, или уч. А. с. 137 рис. 40 найдите, где в России

плавится большая часть алюминия? (В Восточной Сибири – крупные заводы Братский, Красноярский, Саянский, Шелеховский.)

Нанесите алюминиевые и медеплавильные заводы на контурную карту.

Благородные цветные металлы Задание :

По рис. 39, уч. А. определите основные районы добычи золота в России и сделайте вывод:

1 -е место – Магаданская область (29 тонн в год)

е место – Красноярский край (18 тонн в год);

е место – Якутия (13 тонн);

е место – Иркутская область (12 тонн в год).

Вывод : Основная добыча золота в России ведется в Восточной Сибири и па Дальнем Востоке.

Проблемы и перспективы цветной металлургии 1. Проблемы:

Истощение месторождений медных, алюминиевых руд.

Отсутствие крупных месторождений марганцевых, хромитовых, титановых и других руд.

Производство черных металлов в России, начиная с 1990 г., сократилось на 50%.

Низкое качество чугуна и стали (из-за того, что большая часть заводов работает на старом оборудовании и старых технологиях).

Дороговизна российского металла (цены выше мировых на 20-40%). Одна из причин этого – монополия заводов-гигантов.

Экологическая проблема (металлургия – грязная отрасль).

По уч. А. проанализируйте табл. на с. 139. Какое место среди отраслей промышленности занимает металлургия по выбросам вредных веществ в атмосферу?

Химия и нефтехимия

Вывод : ТЭК дает 50% выбросов в атмосферу, металлургия – 37%, и стоит на 2 месте по выбросам вредных веществ в атмосферу (это доменное производство, сталеплавильное). Здесь не учитывается нарушение ландшафтов при добыче руды.

Развитие Дальневосточной металлургической базы (пример проекта завода Нерюнгри).

Применение новых технологий добычи руды, позволяющих меньше загрязнять окружающую среду. Разработаны гео- и биотехнологии добычи руды, которые позволяют сохранять ландшафты.

Одно из перспективных направлений в металлургии (особенно в черной металлургии) – это создание автоматизированных мини-заводов, которые работают на металлоломе, меньше загрязняют окружающую среду.

Использование вторсырья (металлолом и пр.), переплавка которого эффективна. Так, при плавке 1 т металлолома экономится 4 т железной руды, 530 т медной руды. Загрязнения атмосферы сокращаются в 7 раз, количество отходов снизится в 16 раз.

Вопрос : В чем различие технологической цепочки производства черных и тяжелых цветных металлов?

Ответ : Бедные руды тяжелых цветных металлов обязательно обогащаются на ГОКах, а богатые железные руды (45%-60% железа) не обязательно обогащать. Тяжелые цветные металлы дважды очищают при плавке: сначала получают черновой металл, а затем рафинированный.

Вопрос : В чем различие в принципах размещения медеплавильных и алюминиевых заводов?

Ответ : Медеплавильные заводы размещаются вблизи мест добычи сырья (особенно при плавке черновой меди), а алюминиевые заводы – у источников дешевой энергии, т. е. у ГЭС.

Вопрос : Какое сырье поступает на металлургический завод черной металлургии? Ответ : Железная и марганцевая руды, коксующийся уголь, газ, вода, известняк.

Вопрос : Составьте схему «Состав металлургического комплекса».

Вопрос : Заполните схему межотраслевых связей металлургии (строительство, железнодорожный транспорт, электроэнергетика, машиностроение)

По уч. Д. §27, составьте 5 вопросов по металлургии; По уч. А. §30, с. 135-138:

социокультурный практикум (по табл. 4).

Какими предприятиями представлена металлургия в вашем регионе (области, республике, городе)?

Откуда поступает сырье, топливо?

Какую продукцию выпускают металлургические предприятия вашего края?

К какой металлургической базе относится металлургия вашего края?

Подготовка к олимпиаде по теме «Металлургия» Вопрос для подготовки :

– Предложите вариант размещения на территории современной России нового металлургического комбината полного цикла. Обоснуйте свое решение.

При выборе места строительства металлургического комбината следует учитывать сырьевой, энергетический, экологический факторы, а также наличие воды, обеспеченность транспортными путями (железная дорога), трудовыми ресурсами.

Возможные варианты : 1. Южная Сибирь

Благоприятные условия: близость к месторождениям железной руды. (Горная Шория, Приангарье) и коксующихся углей (Кузбасс), дешевая электроэнергия (ГЭС на Енисее и Ангаре), достаточно свободных трудовых ресурсов (мигранты с Севера). Отрицательные факторы: неосвоенность района, низкое качество железной руды.

Благоприятные факторы, наличие квалифицированных кадров из-за давней специализации Урала на черной металлургии, освоенность территории (наличие дорог).

Отрицательные: а) удаленность основных рудных месторождений (Кольский полуостров, КМА), б) необходимость закупки руды из Казахстана и возможные проблемы в связи с этим; в) удаленность угольных бассейнов (Кузбасс); г) слабая обеспеченность энергией (на Урале нет топлива, а потребление энергии промышленными предприятиями очень высокое; д) экологический фактор (высокий уровень концентрации грязных производств).

Район Южно-Якутского угольного бассейна (Нерюнгри, Чульман) Благоприятные факторы: наличие угля и руды, отсутствие металлургических

комбинатов в регионе, возможная ориентация на экспорт.

Отрицательные факторы: неосвоенность района, отсутствие трудовых ресурсов.

Металлургия Урала прошла трехвековой путь развития. За всю историю уральской металлургии было построено более 200 металлургических заводов.

Перед революцией их было лишь 82. Большинство заводов возникло в XVIII в., когда двигателем промышленности было водяное колесо.

Особенностью размещения уральских заводов и городов была привязанность их к небольшим рекам, как источнику механической энергии. Плотина и пруд были частью металлургического завода.

«Большой зеркальный пруд с отлогими берегами, где растут, отражаясь в воде, камыши и ивы; широкая плотина с рулем и перилами со стороны пруда, а с другой стороны – неуклюжий и закопченный доменный корпус, высокий дощатый забор и торчащие из-за него черные заводские трубы» – пишет в рассказе «В плену у железа» писатель П. Заякин-Уральский.

Все предприятия черной металлургии Урала до 1924 г. работали на древесном угле. Это значит, что развивать металлургию можно было в лесной зоне. Не использовались руды горы Магнитной, распложенной в степи, хотя в богатых месторождениях было известно еще с 1742 года.

К началу Великой Отечественной войны 90% уральского чугуна выплавлялось на минеральном топливе – коксе.

На нескольких заводах сохранилась плавка металла на древесном угле (Серов-ский завод), несмотря на то, что металл на древесном угле обходится дороже, чем на каменном. Металл, выплавленный на древесном угле, не имеет вредных примесей и мало подвергается коррозии, а значит, служит дольше. На крыше гостиного двора г. Екатеринбурга кровельное железо пролежало 100 лет, и было еще пригодно для использования.

Многие старые металлургические заводы Урала закрыты. Одни оказались вдалеке от магистралей, другие исчерпали запасы руды, около которых были построены.

Сейчас на Урале менее 20 старых заводов. Мощность этих заводов не велика. Более крупные из них Чусовской, Серовский и Златоустовский заводы.

Все старые заводы специализированы на выпуске высококачественных марок сталей: нержавеющей, инструментальной, электротехнической.

Особое место Урал занимает по производству труб – 30% всех труб России. Здесь работают 5 трубных заводов. Трубы с диаметром от долей миллиметра до полутора метров: это игла медицинского шприца и нефте-газопроводы.

Дополнительный материал к вопросу «Сельское хозяйство Урала, или народные художественные промыслы»

В Оренбургской области исстари разводят коз, пух которых идет на изготовление оренбургских пуховых платков.

Пух оренбургских коз считается лучшим в мире. Из него вяжут легкие, пушистые, теплые платки. Платок размером 1,5-2 см 2 можно свободно продеть через обручальное кольцо или уместить в скорлупе гусиного яйца.

Пуховый промысел на Урале возник давно и является отраслью народных художественных промыслов,

В Оренбурге в 1930 году была открыта пуховязальная фабрика. Все же пуховые платки ручной работы опытных вязальщиц превосходят по своему качеству платки машинной работы.

Многих из них – прекрасные произведения искусства.

Выполнил: Абдуллаев Рустам

Чёрная и цветная металлургия России

– Металлургические базы России

– Россия уступила лидерство в металлургии после распада СССР

– Технологическая цепочка производства чёрных металлов

– Типы предприятий в составе чёрной металлургии

– Производственные связи металлургических баз страны

– Цветная металлургия России

– Технологическая цепочка производства цветных металлов

– Размещение производства по выплавке металлов

– География золотодобычи в России

– Проблемы и перспективы цветной металлургии

– Выбросы вредных веществ в атмосферу отраслями промышленности

– Скопления металлургических заводов, использующих общую рудную или топливную базу, и производящие основной металл страны, называют металлургической базой. В России три основных базы и одна формирующаяся- Дальневосточная.

– В России преобладают заводы полного цикла. Эти заводы обладают мощностью более 3 млн т каждый.

– Общая добыча железной руды- около 95 млн тонн

– Курская магнитная аномалия-более 50%

– Урал и Европейский Север- 15-20%

– Горная Шория в Кемеровской области-5%

– Хакассия и Иркутская область- 10%

– В 1990 году в России производилось 60 млн тонн чугуна и 90 млн тонн стали, а в 2004 году 50 млн тонн и 66 млн тонн соответственно.

– Заводы полного цикла.

– Сталеплавильные и сталелитейные заводы.

– Все машиностроительные заводы.

Цветная металлургия производит металлы, которые обладают свойствами жаропрочности,

электропроводности и др.

Эти металлы используются в космической(титан)и атомной

(уран) промышленности, электротехнике(медь, серебро,

Россия богата рудами цветных

От мировых запасов в России находится:

Основная добыча золота в России ведётся в Восточной Сибири и на Дальнем Востоке.

– 1-е место- Магаданская область(29 тонн в год)

– 2-е место-Красноярский край (18 тонн в год)

– 3-е место-Якутия (13 тонн в год)

– 4-е место-Иркутская область (12 тонн в год)

– Истощение месторождений меди и алюминия

– Отсутствие крупных месторождений марганца, хрома, титана

– Дороговизна из-за монополий заводов- гигантов. Цены выше мировых на 20-40%.

– Применение новых технологий добычи руды, позволяющих меньше загрязнять среду.

– Создание автоматизированных мини- заводов, которые работают на металлоломе, экономя природные ресурсы страны

Металлургический комплекс России

Цели: Изучить структуру и значение металлургии. Познакомить с особенностями черной металлургии и проблемами металлургии. Дать определение понятиям “комбинат”, “металлургическая база”, дать характеристику металлургических баз.

Оборудование: Карта “Металлургия”, коллекция “Черная металлургия” (каменный уголь, кокс, железняк – магнитный, красный, бурый, чугун, сталь).

Ход урока

1. Организационный момент.

2. Проверка домашнего задания.

– В чем преимущества ГЭС?

– Каково влияние на окружающую среду электроэнергетики?

– Назовите наиболее “грязные” и “чистые” электростанции. Как можно уменьшить отрицательное влияние на окружающую среду ТЭС, ГЭС, АЭС?

-Определите районы страны, где производство экологически чистой энергии наиболее перспективно? (для использования ветра наиболее перспективны побережья морей Северного Ледовитого океана, где средне годовая скорость ветра превышает 6 м/с; для использования приливов на ТЭС подходят заливы Баренцева и Белого морей (Мезенская губа), а также заливы Охотского моря – Пенженская губа и заливы на западном берегу моря; производство энергии на солнечных электростанциях возможно на Северном Кавказе, Нижнем Поволжье, на Алтае, где величина суммарной солнечной радиации более 100 ккал/м; терминальные воды (на ГеоЭС) имеются в Западной Сибири, в Прибайкалье, на Камчатке).

3. Изучение нового материала.– Металлургический комплекс производит конструкционный материал – металл, который используется для изготовления машин, станков, оборудования многих заводов, для строительства железных дорог и т.п. Основной потребитель металла машиностроение. Металлургический комплекс состоит из черной и цветной металлургии. 90% производимого металла составляет черный металл – сталь.

Сегодня мы познакомимся с черной металлургией, придерживаясь общего плана изучения отрасли.

– Без металла сегодня не может развиваться экономика России. Такие отрасли, как автомобилестроение, военное производство, транспорт (железные дороги), судостроение, строительство и др. не могут обходиться без стали.

Добыча железной руды

(на ГОКах – горно-обогатительные комбинаты)

(в доменных печах)

(в сталеплавильных печах)

(в прокатном цехе на прокатных станах – листы, рельсы, уголки, трубы и др.)

Собственно основа черной металлургии – это 3 цеха (производства). Если все три производства присутствуют на предприятии, то это завод полного цикла.

– основная часть металла производится на металлургических комбинатах.

- Где же строят металлургические заводы? На размещение металлургических предприятий влияют сырьевой, топливный, потребительский, водный, транспортный и экологический факторы.

- Металлургические заводы полного цикла размещают у сырья и у топлива или на потоках руды (сырья) и топлива.

- Предельные заводы и заводы малой металлургии ориентируются на металлолом (отходы машиностроительных заводов), поэтому размещаются в крупных городах, ориентируясь на потребителя.

- Металлургический завод – это ещё и водоемкое предприятие, поэтому строится у крупной реки, озера или пруда.

- Металлургия – “грязная” отрасль, поэтому нельзя строить несколько металлургических заводов в одном городе. Нельзя превышать “экологический потолок”, это пагубно отразится на здоровье населения.

- Металлургический завод не может работать без железной дороги, так как потоки сырья, топлива очень огромные.

- Скопления металлургических заводов, использующих общую рудную или топливную базу, и производящие основной металл страны, называют металлургической базой. В России 3 основные металлургические базы:

- Уральская.

- Центральная.

- Сибирская.

- 11% запасов меди;

- 12% запасов свинца;

- 16% запасов цинка;

- 21% запасов кольбата;

- 27% запасов олова;

- 31% запасов никеля.

Но не хватает запасов аллюминевых руд (бокситы, нефелины), ртути, сурьмы.

| Тяжелые | легкие | благородные | редкоземельные |

| Медь Цинк Свинец Олово Никель | алюминий магний титан | золото платина серебро и др. | цирконий селен германий |

Добыча руды ГОК (обогащение) плавка черного металла

Плавка рафинированного (чистого) металла прокат

Тяжелые цветные металлы

– Тяжелые металлы в руде содержатся в очень малом количестве. (Демонстрация образцов руды)

Железа в руде от 25% до 45%.

Меди в руде – 1-2%.

Олова в руде менее 1%

- Где сформирована основная металлургическая база тяжелых цветных металлов? (Уральская – медеплавильные заводы в Карабаше, Медногорске, Ревде, Пышме и др.)

- Назовите центры плавки меди, цинка, олова, никеля. (Цинка – г. Челябинск, никель – г.Орск. Основное количество меди и никеля производится в Норильске. Второй центр находится на Кольском полуострове – г. Мончегорск, г. Заполярный, г. Никель)

- Где в России плавится большая часть алюминия? (В Восточной Сибири – крупные заводы Братский, Красноярский, Саянский, Шелеховский).

1-е место – Магаданская обл. (29 т в год).

2-е место – Красноярский край (18 т в год).

3-е место-Якутия (13 т).

4-е место – Иркутска обл. (12 т).

Вывод: Основная добыча золота ведется в Восточной Сибири и на Дальнем Востоке.

Читайте также: