Технологическая схема производства проката из цветных металлов и сплавов

Обновлено: 05.10.2024

Раздел 1. Базовые понятия, классификация процессов и изделий, производимых методами омд. /1а; 2а/

1.1. Введение, сущность обработки металлов давлением, роль методов пластической деформации в истории цивилизации, разновидности исходного материала для обработки, ОМД, изделия и «Новый продукт»

1.2. Классификация процессов ОМД по различным признакам.

Раздел 2. Физические основы пластической деформации металлов и сплавов, взаимодействие процессов омд с термообработкой, методы управления структурой и свойствами продукции /1а, 2а, 3б/

2.1. Структура деформируемых сталей, механизмы пластической деформации, управление структурой и свойствами стали посредством пластической деформации, диаграмма пластичности, связь со способом получения заготовки и с термообработкой.

2.2. Структура деформируемых цветных металлов и сплавов, механизмы пластической деформации, управление структурой и свойствами посредством пластической деформации, пластичность и разрушение, связь со способом получения заготовки и с термообработкой.

Раздел 3. Теоретические основы процессов обработки металлов давлением /1а, 3а, 4а/

3.1 Сопротивление деформации и напряженное состояние в точке тела, тензор напряжений, главные напряжения, интенсивность напряжений.

3.2 Деформированное состояние в точке тела, перемещения в координатных осях, главные деформации, инварианты тензора деформации, уравнение постоянства объема, скорость деформации.

3.3 Условие пластичности. Феноменологические модели среды. Соотношения между напряжениями и деформациями. Закономерности контактного деформационного трения. Локальные и интегральные показатели напряженно-деформированного состояния материала.

3.4. Методы моделирования и анализа процессов обработки металлов давлением. Принципы работы и интерфейс программы QForm.

Раздел 4. Оборудование для силового воздействия на материал. Вспомогательное оборудование, средства управления /1а, 2а, 1б/

4.1 Классификация типов оборудования. Прокатный стан, основное и вспомогательное механическое оборудование. Типы клетей. Компоненты систем управления и контроля в цехах ОМД.

4.2 Механические, гидравлические прессы, техника ударного (импульсного) действия.

4.3 Силовые установки с сочетанием вращения и возвратно-поступательного движений исполнительного элемента. Деталепрокатные станы, установки непрерывного прессования, сферодвижной штамповки

4.4 Специальная техника. Техника обработки композитов, порошков, цветных металлов и сплавов, вакуумные системы в ОМД и среды регулируемого состава.

Раздел 5. Прокатка металлов /1а, 2а, 3б/

5. 1. Очаг деформации и кинематика течения металла при продольной прокатке, базовые понятия. расчёт усилия прокатки, крутящего момента и мощности, поперечная деформация.

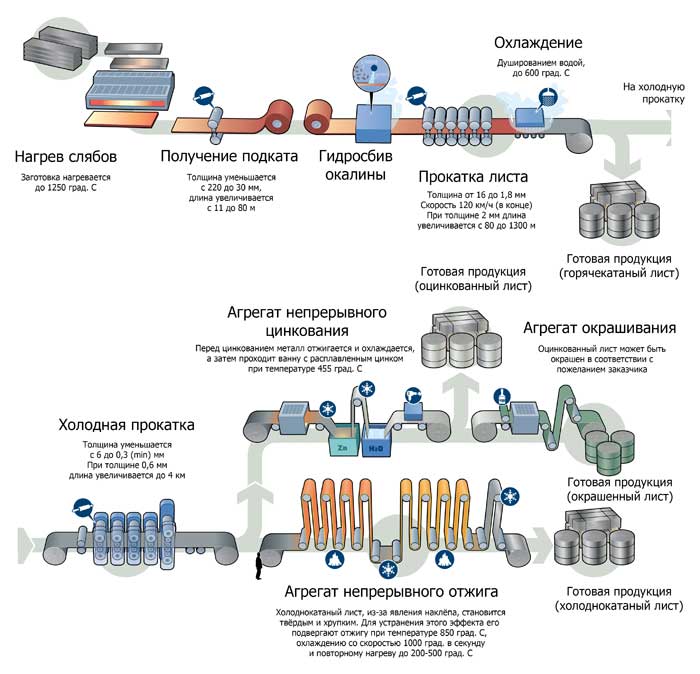

5.2. Технологическая схема производства изделий из стали методами прокатки. Прокатные изделия. Исходные материалы и их подготовка.

5. 3. Технологическая схема производства проката из цветных металлов и сплавов. Прокатные изделия. Исходные материалы и их подготовка. Использование защитных сред и капсул, прокатка в вакууме. Особенности производства продукции из тяжелых цветных сплавов, прокатка листов, полос и фольги из тугоплавких металлов, алюминиевых и медных сплавов

5.4. Температурно-скоростные условия горячей прокатки сталей. Инструмент, основные и вспомогательные материалы.

5.5. Температурно-скоростные условия горячей прокатки цветных сплавов. Инструмент, основные и вспомогательные материалы.

5.6. Технология прокатки плоского продукта с повышенными требованиями по качеству. Многовалковые системы.

5.7. Валки для сортовой прокатки стальных полос, угловых профилей, швеллеров

5.8. Производство бесшовных труб прокаткой. Основные параметры процессов прошивки и раскатки.

5.9. Производство сварных труб и полых профилей, сварочные узлы ТЭСА. Технология производства труб различного назначения.

Часть 7 обработка металлов давлением

1. Основы технологических процессов прокатки, прессования и волочения.

Общие сведения и виды прокатки. Продольная и поперечная прокатка. Сортовая и листовая прокатка. Многовалковая прокатка. Продукция, сортамент и технологические характеристики прокатки. Производство листов, лент, фольги, профилей.

Прокатное производство – это комплекс взаимосвязанных технологических переделов, определяющих качество прокатной продукции и технико-экономические показатели прокатного цеха. Развитие прокатного производства базируется на использовании нового, более совершенного нагревательного, прокатного и отделочного оборудования, характеризующегося поточностью ряда технологических процессов и операций, более высокими скоростями и интенсивным режимом работы. Решающим направлением технического прогресса в прокатном производстве является комплексная механизация и автоматизация производственных процессов, расширение сортамента продукции, повышение ее качества и экономии металла.

Выделяют производство проката из черных и цветных металлов, причем производство проката из сталей занимает превалирующее положение.

При производстве проката из цветных металлов и сплавов большую долю в объеме занимает листопрокатное производство.

Прокатка металлов является таким видом пластической обработки, когда исходная заготовка обжимается вращающимися валками прокатного стана в целях уменьшения поперечного сечения заготовки и придания ей заданной формы. Существует три основных способа прокатки (рис. 3): продольная (рис. 3, а), поперечная (рис 3, б) и поперечно-винтовая (или косая) (рис 3, в).

Рис. 3. Схемы прокатки: а – продольная; б – поперечная; в – поперечно-винтовая: 1 – правый валок; 2 – заготовка; 3 – левый валок; 4 – гильза; 5 – оправка; 6 – штанга (стержень)

При продольной прокатке деформирование заготовки 2 осуществляется между вращающимися в разные стороны валками 7 и 3. Из простейшей схемы поперечной прокатки видно, что оси прокатных валков 1 и 3 и обрабатываемой заготовки 2 параллельны (или пересекаются под небольшим углом).

Оба валка вращаются в одном направлении, а заготовка круглого сечения – в противоположном.

В процессе поперечной прокатки обрабатываемая заготовка удерживается в валках с помощью специального приспособления. Обжатие заготовки по диаметру и придание ей требуемой формы сечения обеспечиваются соответствующей профилировкой валков и изменением расстояния между ними.

Данным способом производят изделия, представляющие собой тела вращения (шары, оси, шестерни и пр.).

Поперечно-винтовая, или косая прокатка, выполняется во вращающихся в одном направлении валках, установленных в прокатной клети под некоторым углом друг к другу (рис. 3). Станы косой прокатки используют при производстве труб, главным образом, для прошивки слитка или заготовки в гильзу. В момент соприкосновения металла с вращающимися валками, имеющими наклон к оси обрабатываемой заготовки, возникают силы, направленные вдоль оси заготовки, и силы, направленные по касательной к ее поперечному сечению. Совместное действие этих сил обеспечивает вращение, втягивание обрабатываемой заготовки в суживающую щель и деформирование.

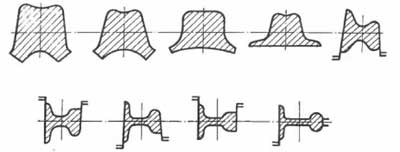

Различают листовую и сортовую прокатку. При сортовой прокатке на бочке валков имеются ручьи, образующие при составлении двух и более валков калибр по форме и размерам получаемого полуфабриката. При листовой прокатке применяется гладкая бочка валков.

Наиболее распространенной является прокатка на станах «Дуо» и «Трио», клети которых содержат, соответственно, два и три рабочих валка.

Для производства тонколистового проката и фольги используется многовалковая прокатка. В этом случае прокатка осуществляется в клетях с четырьмя (Кварто), шестью, двенадцатью и двадцатью валками. Универсальные клети содержат, как правило, два вертикальных и два горизонтальных валка, образующих закрытый калибр по форме и размерам готового проката.

Продукция прокатного производства. Продукция прокатного производства имеет очень широкое применение во всех отраслях народного хозяйства. Она используется в виде заготовок различного профиля для изготовления деталей машин, станков, тракторов, автомобилей, паровозов, вагонов, железнодорожных путей; для строительства зданий, мостов и других сооружений. Указанные машины и сооружения изготовляются из прокатных черных и цветных металлов и их сплавов

Сортамент прокатных профилей. Профилем проката называется форма его поперечного сечения, сортаментом – совокупность профилей с различными размерами, получаемых прокаткой на одном стане или на группе станов. Сортамент прокатываемых профилей весьма разнообразен. Его разделяют на пять основных групп: 1) сортовой прокат; 2) листовой прокат; 3)трубы; 4) специальные виды проката (колеса, бандажи, кольца и др.); 5) периодический прокат.

Профиль сортового металла разделяют на две группы: простой геометрической формы (квадратная, круглая и полосовая сталь) и сложной – фасонной формы (двутавровые балки, швеллеры, зетовая сталь, рельсы и др.).

Листовой прокат (сталь) разделяют на толстолистовую сталь (толщиной более 4 мм), тонколистовую (толщиной менее 4 мм) и широкополосную, или универсальную сталь. Листы толщиной от 3 до 8 мм часто называют листами средней толщины. Толстолистовая сталь имеет ширину от 600 до 5000 мм при толщине от 4 до 160 мм и длине от 4 до 12 м. Броневые плиты имеют ширину до 4500 мм и толщину до 550 мм.

Тонколистовая сталь имеет ширину от 500 до 2500 мм, толщину от 0,20 до 3,75 мм и длину от 700 до 4000 мм. Листы (лента) толщиной меньше 0,20 мм носят название фольги. Листы должны быть с обрезанными кромками. Электротехническая и трансформаторная стали имеют ширину 750 и 1000 мм и толщину от 0,35 до 1,0 мм.

Широкополосная, или универсальная сталь, имеет ширину от 200 до 1500 мм при толщине от 4 до 60 мм.

Тонкие стальные ленты изготовляются шириной от 20 до 2500 мм и длиной до 300 м в зависимости от толщины.

Трубы стальные подразделяются на две группы: бесшовные с диаметром от 25 до 600 мм и сварные – встык, внакладку и холоднопрофилированные – с диаметром от 10 до 1400 мм.

Периодический прокат представляет собой заготовку, поперечное сечение которой не остается одинаковым по форме и площади, а периодически изменяется.

Цветные металлы и их сплавы прокатываются преимущественно на простые профили – квадратный, круглый, полосовой (прямоугольный) в виде листов и лент различных размеров: по толщине от 0,2 до 25–30 мм, по ширине – листы до 3000 мм, ленты до 600 мм (и больше); по длине – листы до 6 м, ленты до 300 м и больше в зависимости от толщины.

В качестве технологических характеристик прокатки используют такие показатели, как производительность и скорость прокатки, степень деформации (обжатия) за один проход и вытяжка. В общем случае основным показателем степени деформации при прокатке является вытяжка , которая определяется какотношение площади поперечного сечения заготовки F0 к площади поперечного сечения готового изделия F1 . В частном случае, например при листовой прокатке без уширения, вытяжку определяют как отношение длин заготовки и изделия. Величину ΔH = H0 − H1 называют абсолютным обжатием, а величину – относительной степенью обжатия (здесь H0 и H1 – соответственно, высота полуфабриката до и после деформации). Производительность прокатного стана, т/ч, можно рассчитать по формуле

где G – масса заготовки (слитка), т; tц – время (цикл) прокатки, с.

Производство листового проката (листов, лент) осуществляется методами горячей (толстолистовой материал) и холодной прокатки (тонколистовой материал, фольга). Горячую прокатку ведут на двух-, трех- или четырех валковых станах листовой прокатки. Наиболее современным оборудованием являются непрерывные широкополосные станы. Исходным материалом являются слябы массой от 7,5 до 45 т, нагреваемые в методических печах. Холодную прокатку стали с минимальной толщиной 0,15 мм ведут на четырех шестиклетьевых непрерывных станах или на станах «Кварто», оснащенных моталками (для рулонной прокатки). Для производства алюминиевой фольги применяют непрерывнолитую заготовку, которую прокатывают с толщины 6 мм на станах «Кварто» до микронных размеров.

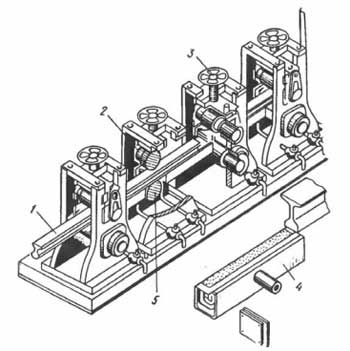

Оборудование для прокатки, классификация и обозначения прокатных станов. Калибровка валков прокатных станов. Типовые технологические схемы производства проката. Производство труб и специальных профилей.

Для производства листового и сортового проката в прокатных цехах устанавливают станы различного типа и назначения. Условно выделяют несколько групп.

1. Заготовочные станы: блюминги, слябинги, непрерывные заготовочные станы. Блюминги и слябинги – это крупные обжимные станы с диаметром валков 850–1500 мм, в которых прокатку ведут за 11–15 проходов в реверсивном режиме. Как правило, это одноклетьевые станы для производства заготовок больших размеров в виде прямоугольной заготовки (сляба) и квадратной заготовки (блюма). Непрерывные заготовочные станы устанавливаются непосредственно за блюмингом (слябингом) и имеют обычно две непрерывные группы по шесть клетей в каждой.

2. Станы для производства готового проката: сортовые, листовые, трубные и специальные. К сортовым станам относят крупносортные, рельсобалочные, средне- и мелкосортные. К листовым станам относят станы для прокатки толстолистовой и тонколистовой (рулонной) прокатки. К трубным станам относят прошивные, раскатные станы и станы холодной прокатки труб (ХПТ), а также станы для получения сварных труб. К специальным станам относят станы для прокатки периодических, гнутых профилей, шаропрокатные, колесопрокатные и другие станы.

За основной параметр у сортопрокатных станов принимают диаметр рабочих валков. Например, обозначение стан «Кварто 400» означает, что стан имеет 4 валка, из которых 2 опорных и 2 рабочих диаметром 400 мм. У листовых станов за основной параметр принята длина бочки валков, поэтому обозначение «стан 2000» означает, что у данного стана длина бочки валков составляет 2000 мм.

По расположению рабочих клетей выделяют следующие виды прокатных станов: одноклетьевые, линейные, многоклетьевые, последовательные, полунепрерывные и непрерывные.

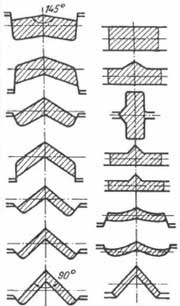

Калибровкой валков называют последовательность калибров, расположенных на валках прокатного стана и обеспечивающих получение профиля заданных размеров. В каждом калибре в зависимости от типа стана металл прокатывают за один или несколько проходов, в результате чего заготовка превращается в раскат требуемого сечения. В понятие калибровки включают также определение формы и размеров калибров и размещение их на валках прокатного стана (т. е. процесс проектирования калибровки валков).

Калибры подразделяются на двухвалковые и многовалковые, причем некоторые калибры одинаковой формы могут быть образованы двумя и более валками. В практике прокатного производства нашли применение двухвалковые, трехвалковые и четырехвалковые калибры (рис. 4).

Рис. 4. Калибры, образованные ручьями в виде: а – вырезов 1; б – выступов 2;

в – выреза 1 и выступа 2; г – вырезов 1 и выступа 2

Калибры классифицируются по форме, расположению на валках и назначению. По форме калибры подразделяют на две основные группы: простой формы (ящичные или прямоугольные, ромбические, шестиугольные, овальные, круглые, квадратные, шестигранные) и фасонные (балочные, швеллерные, уголковые, рельсовые, тавровые и др.).

По расположению в валках различают калибры открытые, закрытые, полузакрытые и диагональные. У открытых калибров горизонтальный зазор между буртами валков располагается приблизительно посередине высоты калибра, у закрытых – за пределами калибра, у полузакрытых – ближе к основанию или вершине калибра, у диагональных зазоры между буртами располагаются по диагонали (например, у левого бурта в нижней, а у правого – в верхней части калибра).

По назначению калибры подразделяют на обжимные, черновые, предчистовые и чистовые. Обжимные калибры предназначены для уменьшения площади поперечного сечения исходного слитка, блюма или заготовки с целью получения заготовки, из которой в дальнейшем будет формироваться требуемый профиль. В качестве обжимных обычно используют ящичные калибры. Эти калибры применяют при прокатке на блюмингах и заготовочных станах, а также в первых проходах на сортовых станах. Черновые калибры предназначены для постепенного формирования прокатываемого фасонного профиля (например, двутавровой балки, швеллера и т. д.). На сортовых станах черновые калибры располагаются после обжимных калибров.

При прокатке простых сортовых профилей (круг, квадрат, шестигранник) к черновым относят калибры простой формы, в которых производится дальнейшее уменьшение площади поперечного сечения раската, причем эти калибры располагаются в такой последовательности, чтобы обеспечить максимальную вытяжку, т. е. используются как вытяжные. Черновые калибры применяются в черновых и промежуточных группах клетей стана (рис. 5).

Рис. 5. Калибровка трехвалковой рабочей клети

Металлургический завод с полным металлургическим циклом, производящий металл в том или другом виде из исходных материалов, включает в свой состав следующие цехи, которые обеспечивают производство и обработку различных видов изделий: доменные (производство чугуна); мартеновские, конвертерные, электросталеплавильные (производство стали и других металлов); цехи горячей прокатки (горячекатаный прокат и трубы); цехи холодной прокатки (производство холоднокатаных листов, лент и труб, отличающихся высокой точностью размеров по толщине, высокой степенью отделки поверхности, а также дополнительными физико-механическими характеристиками); калибровочные цехи (производство калиброванного металла в прутках и бунтах с высоким качеством поверхности и высокими допусками по размерам); цехи антикоррозионных и других видов покрытий (лужение, оцинкование, алюминирование, хромирование и др.); цехи гнутых профилей (получение тонкостенных гнутых профилей широкого сортамента из листового проката); термические цехи и различные виды отделки металла. Поэтому доменные, сталеплавильные, прокатные и другие цехи при производстве металлов являются основными, ведущими цехами металлургического завода.

Если включить еще получение кокса, что обычно имеет место на металлургическом заводе полного цикла, то такое сочетание цехов является наиболее рациональным с точки зрения использования отходящих газов доменных и коксовых печей, теплоты жидкого чугуна при передаче его из доменного в сталеплавильные цехи и теплоты горячих слитков при передаче их из сталеплавильных в прокатные цехи и на отделку.

Рис. 6. Технологическая схема производства проката из обычного слитка.

Длительное время получение готового проката выполнялось по технологической схеме слиток – готовый прокат (рис. 6). В этих условиях получали слиток небольшой массы, и выбирался он с таким расчетом, чтобы из него можно было получить необходимое изделие всего за один нагрев. Однако по мере развития машиностроения и металлургии, главным образом высокопроизводительных способов получения стали, возникла необходимость разливать сталь в слитки значительной массы – 6, – 10 т и более. Получение готового проката из такого слитка за один нагрев не всегда представляется возможным. По этой причине начали строить обжимные станы, задача которых состояла в обработке слитка в заготовку. Данное обстоятельство привело к новой технологической схеме: слиток – полупродукт (заготовка) – готовый прокат.

Поэтому прокатные цехи, как правило, имеют в своем составе обжимные (блюминги, слябинги) и заготовочные станы, являющиеся основными агрегатами, связывающими сталеплавильные цехи и прокатные станы, выпускающие готовый прокат. А также имеется сортовые станы (рельсобалочные, крупно, средне-, мелкосортные и проволочные); листопрокатные станы; трубные станы и др.

Наряду с такой широко распространенной технологической схемой наблюдается переход к схеме литая заготовка – готовый прокат (рис. 7). Этому способствует успешное освоение разливки стали в заготовки квадратного и прямоугольного сечений, что имело распространение лишь в цветной металлургии. Непрерывное литье стальных заготовок длительное время не применялось из-за значительных трудностей выполнения технологического процесса самой разливки. Однако этот процесс обеспечивает получение химически более однородной плотной заготовки, что резко повышает выход годного. Например, на слябах спокойной углеродистой стали выход годного выше на 20 %, чем при разливке в изложницы. Вместе с тем исключается необходимость иметь отделение подготовки изложниц и поддонов.

Применение непрерывной разливки стали снижает себестоимость металлургического передела, так как при этом устраняется необходимость в дорогостоящем оборудовании обжимных цехов, исключаются расходы на содержание обслуживающего и административного персонала. Установлено, что себестоимость проката в этих условиях снижается на 8–10 % при улучшении во многих случаях механических свойств и других характеристик стали. Кроме того, непрерывная разливка существенным образом меняет условия работы в сталеплавильных цехах, позволяет механизировать и автоматизировать все металлургическое производство: получение чугуна, стали, готового проката. Поэтому непрерывная разливка получает значительное развитие во всех странах.

Для производства труб и специальных профилей применяют подобные технологические схемы, отличие заключается в стадии получения заготовки и особенностей процесса формоизменения. Так, при производстве бесшовных труб горячей прокаткой применяют прошивку заготовки в гильзу и раскатку гильзы в трубу с помощью метода поперечно-винтовой прокатки (см. рис. 3). Для холодной прокатки бесшовных труб применяют станы ХПТ с периодическим режимом работы клети, когда клеть с валками перемещается, а заготовка обжимается валками с переменным радиусом.

Рис. 7. Технологическая схема производства проката из заготовок, полученных на МНЛЗ

В данных схемах прокатки труб в качестве инструмента применяют конические оправки. При производстве сварных труб используют прокатку ленты (штрипса) в формовочно-сварочном стане, где в клетях с чередующимися горизонтальными и вертикальными валками полоса постепенно сворачивается и сваривается по длине. Специальные виды проката, к которым относят шары, оси, периодические профили и др., получают на станах поперечно-винтовой прокатки, имеющих различное число, форму и расположение рабочих валков.

Особенности производства цветных металлов

Производство цветных металлов – это целая отрасль металлургии, позволяющая получать качественные и чистые элементы в соответствии с потребностями промышленности. Поскольку в природе эта группа в чистом виде практически не встречается, то требуется применение химических или физических методов для их получения.

Производство в современных условиях

Цветные металлы образуют большую группу веществ. Сюда входят все металлы, за исключение только железа и его соединений, которое входит в число черных. Несмотря на большое количество элементов, в природе цветные разновидности встречаются намного реже, поэтому производство цветных металлов и сплавов является важной отраслью промышленности.

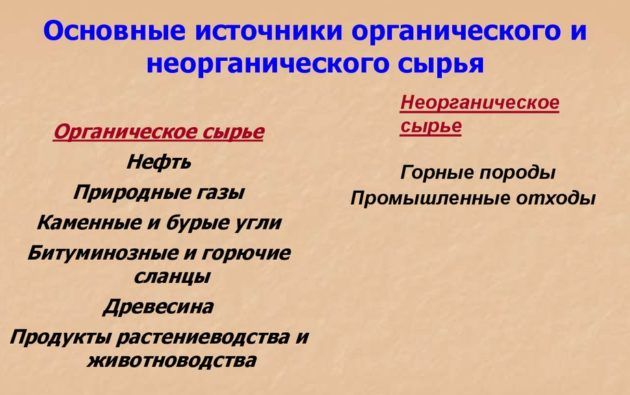

Разновидности сырья

Самое название «цветной» означает цвет металла. Некоторые виды, например, медь, имеют ярко выраженный цветовой оттенок. Подобные вещества важны из-за своих свойств и качеств, намного отличающихся от обычного железа.

Поэтому производство цветных металлов и сплавов необходимо для получения качественно новых соединений, применяемых во всех отраслях промышленности.

Сплав – это смешанные металлы. При соединении двух или более металлов, находящихся в расплавленном состоянии, образуется новый материал, имеющий практически полный спектр свойств, которым обладают составляющие сплава.

Цветные металлы распределяются на несколько крупных групп:

- Тяжелые – в эту группу входят медь, цинк, свинец, олово.

- Легкие – эта группа представлена магнием, титаном, бериллием, кальцием, стронцием, алюминием, натрием, калием, цезием.

- Благородные – находятся самые дорогие из цветных металлов, которых мало в природе: платина, золото, серебро, осмий, рутений, родий, палладий.

- Малые – группа веществ, которых также немного в природе. Сюда относятся кобальт, кадмий, сурьма, висмут, ртуть.

- Тугоплавкие: марганец, вольфрам, хром, ванадий, тантал.

- Редкоземельные.

- Рассеянные.

- Радиоактивные.

Особенности процесса

В промышленности практически не применяются цветные металлы в чистом виде, а больше используются именно сплавы, что позволяет достигать требуемых свойств. При производстве цветных металлов происходит видоизменение их химических, физических и механических свойств, что очень важно для изготовления как бытовых, так и промышленных предметов.

Особенностью цветных металлов является простота обработки. Практически все они подвергаются шлифовке, ковке, штамповке, прессования, резке, сварке или пайке.

При производстве из этих веществ удается получать не только готовые изделия, но также разнообразные полуфабрикаты:

- прутки;

- проволока;

- порошок;

- фольга.

Способы производства

Для производства цветных металлов и сплавов применяется разнообразные методы, основанные на химических свойствах основы, из которой будет получен металл или сплав и реагента.

Пирометаллургия – метод получения цветного металла путем проведения избирательной плавки, которая может быть окислительной или восстановительной. Источником тепла и главным реагентом чаще всего выступает присутствующая в руде сера.

Электролиз – метод, основанный на химической реакции электролиза. Применяется катод и анод. На катоде, которым выступает ванна из огнеупорного материала, происходит осаждение ионов металла в результате диссоциации. Реакция, в отличие от традиционной, описанной в учебниках химии, проводится не в водной среде, а в расплаве. Это обуславливается необходимостью избежать осаждения на катоде ионов водорода, что не позволяет выделять чистый металл.

Металлотермия – метод восстановления хлоридов или оксидов металла под воздействием другого вещества. Преимущественно технология применяется при производстве титана. Параллельно добывается магний, поскольку хлорид магния выступает побочным продуктом.

Сплавление – этот способ заключается в прямом смешивании двух металлов. Дополнительно в жидком состоянии поставляется шихта или легирующий материал. Этот способ относится к наиболее производительным, менее затратным и позволяет получать незагрязненные металлы., имеющие заданные физико-химические свойства.

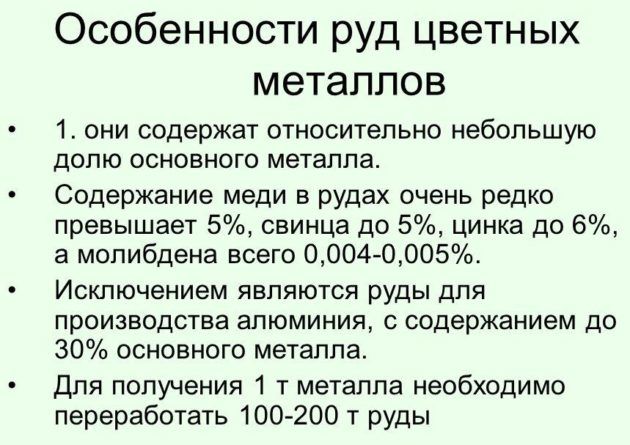

Производство отдельных видов

Производство меди

Получение подобного цветного металла происходит из медных руд. Его содержание в составе этих соединении составляет от 1 до 6%. При составе меди менее 1% ее извлечение при современном уровне развития технологии не представляется рентабельным.

Получение меди осуществляется двумя способами:

- гидрометаллургический;

- пирометаллургический.

Первый способ является менее распространенным, поскольку при его использовании не удается извлекать из руды иные элементы.

Пирометаллургический метод добычи меди состоит из нескольких последовательных этапов:

- Подготовка руды к плавке посредством обогащения и дальнейшего обжига. Это позволяет получить концентрат меди.

- Последующий обжиг требуется для сокращения количества серы.

- Плавка на штейн. Путем плавки концентратов меди удается получить штейн или сульфиды меди и железа.

А также проводится конвертирование штейна. Этот этап заключается путем продувки воздухом внутри специального медеплавильного конвертера полученного штейна, что позволяет выделить железо в шлак и получить черновую медь.

И в заключение – рафинирование. Черновая медь подвергается действию огневого плавления и электролитического рафинирования, что позволяет в итоге получить продукт, чистота которого составляет 99,97–99,99%.

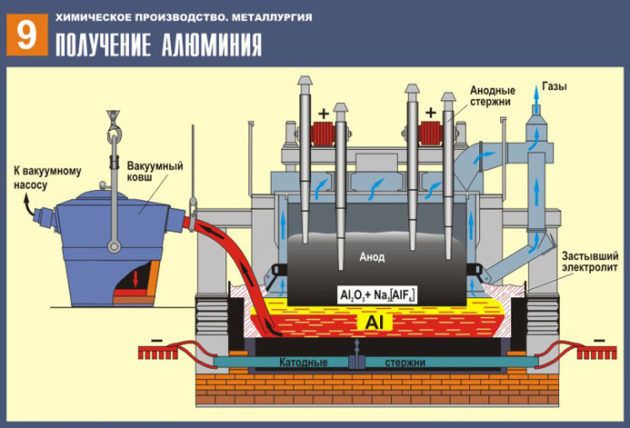

Производство алюминия

Получение алюминия происходит методом электролиза глинозема. Процесс включает несколько этапов.

Получение чистого глинозема или оксида алюминия. Этот процесс заключается в обработке бокситов (руд, содержащих металл) щелочными растворами. Результатом является выпадение в виде осадка гидроксида алюминия.

Получение криолита – его производство заключается в обработке плавикового шпата для получения плавиковой кислоты и дальнейшего выделения фторалюминиевой кислоты. Посредством соды криолит выделяется в виде осадка.

Электролиз глинозема – результатом этого процесса является получения алюминия-сырца.

Рафинирование – посредством продувки расплавленного сырца хлором добывается чистый алюминий.

Производство магния

Магний добывается посредством реакции электролиза. Сырьем служат расплавленные соли металла (карналлит, магнезит, доломит, бишофит). Основу электролита составляет хлористый магний. Дополнительно применяется хлористый натрий, кальций и калий.

После проведения реакции на аноде оседает черновой металл, имеющий до 5% примесей. Их удаление происходит посредство процесса рафинирования с использованием флюсов. Все неметаллические компоненты преобразуются в шлак, а чистый металл разливается в изложницы.

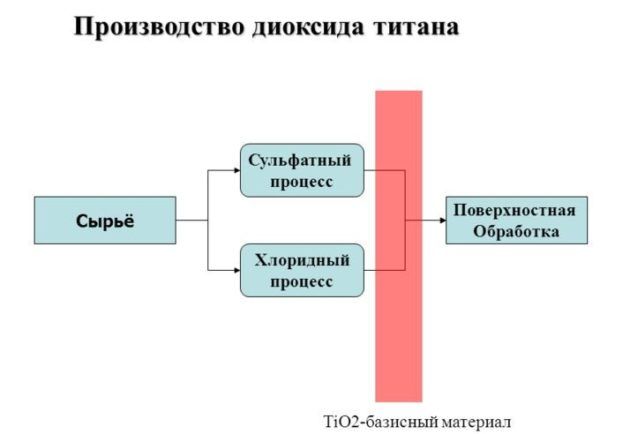

Производство титана

По своим качествам титан и его сплавы во многом превосходят легированные стали. Процесс производства титана затрудняется его повышенной активностью, особенно при повышении температуры.

Его особенностью является способность вступать в реакцию со множеством металлов, что требует соблюдения определенных условий для получения чистого титана.

Метод, применяемый для получения титана, называется магниетермия. Он состоит из следующих операций.

Выделение титанового концентрата путем обогащения руды, содержащей подобный металл.

Изготовление шлака – на этом этапе происходит отделение оксидов железа от оксидов титана.

Получение четыреххлористого титана – чтобы получить металлический титан, требуется применение хлорида титана, получаемый при хлорировании шлака.

Восстановление посредством магния – процесс восстановления протекает при очень высоких температурах – близких к 1 тыс. градусов. Реактор, где расплавляется магний, подается парообразный титан. При металлизации он оседает на стенках, а расплавленный магний удаляется через летку.

Сепарация массы в вакууме – полученный в результате предыдущего шага титан в виде губчатой массы требуется нагреть с использованием вакуума, что позволит выделить чистый металл.

Особенности сырья

Все цветные металлы обладают рядом особенностей, что должно учитываться при обработке или их использовании.

Ряд элементов имеют повышенную теплопроводность и удельную теплоемкость:

При сварке место соединения быстро охлаждается, что потребует использования мощных источников, особенно тепла при сварочных работах.

Некоторые элементы при резком нагреве изменяют свои механические свойства. Наблюдается их снижение. При этом сам металл становится легко разрушаемым от ударов или иного механического воздействия.

Все цветные металлы легко вступают во взаимодействие с газами, кроме инертных. Эта особенность характерна для тугоплавких цветных металлов.

Видео по теме: Производство цветных металлов и сплавов

Современное прокатное производство

Важной операцией перед непосредственно прокаткой является нагрев металла. Он осуществляется в нагревательных печах, куда помещается металл с целью повышения его пластичности и уменьшения сопротивления деформации.

Прокатные станы классифицируются по назначению, количеству и расположению рабочих клетей и валков в рабочих клетях. В зависимости от назначения, т.е. от вида выпускаемой продукции, их можно разделить на следующие три группы:

- станы горячей прокатки (обжимные, заготовочные, рельсобалочные, сортовые, проволочные, штрипсовые, листовые, широкополосные);

- станы холодной прокатки (листовые, жестепрокатные и станы для прокатки тонкой и тончайшей ленты);

- станы специального назначения (колёсопрокатные, бандажепрокатные, вилопрокатные, для прокатки полос и профилей переменного сечения, шаров, шестерен, винтов, гнутых профилей и т.п.).

Рис. 1. Листопрокатный стан

Напомним, что обжимные и заготовочные станы используются для предварительной прокатки слитков, разливаемых в изложницы, и при работе с непрерывнолитой заготовкой не используются.

Основным параметром обжимных, заготовочных и сортовых станов является диаметр валков или шестерен шестеренной клети (в мм). При наличии в стане нескольких рабочих клетей параметром стана является диаметр валков чистовой (последней) клети. Так, название «мелкосортный стан 250» означает, что диаметр рабочих валков или шестерен чистовой клети равен 250 мм, а назначение его – производство мелкосортного проката.

Основным параметром листовых станов является длина бочки (рабочей поверхности) валка (в мм), которая определяет наибольшую ширину прокатываемых на стане листов или полос. В этом случае название «толстолистовой стан 3000» означает, что длина бочки валков равна 3000 мм, при этом на стане прокатывают толстый лист шириной до 2700-2800 мм.

Рис. 2. Прокатные валки: с гладкой бочкой (а) и калиброванный (б):

1 – бочка; 2 – шейка; 3 – приводные или перевалочные концы

По количеству и расположению рабочих клетей прокатные станы разделяют на следующие пять групп: одноклетевые, линейные многоклетевые, последовательные, полунепрерывные и непрерывные.

Наиболее простыми являются линейные многоклетевые прокатные станы, на которых рабочие клети расположены в одну или более линий. При этом каждая линия приводится от одного электродвигателя. Одноклетевые станы могут быть реверсивными, когда рабочие валки могут попеременно вращаться в одну и другую сторону, или нереверсивными, когда рабочие валки вращаются только в одну сторону. Линейные многоклетевые станы используют, в основном, как заготовочные, сортовые, рельсобалочные, проволочные и листовые.

Рис. 3. Калибровка – порядок прокатки последовательного ряда

переходных сечений прокатываемых профилей

(а – прокатка рельсов; б – различные варианты прокатки швелелров;

в – различные варианты прокатки уголков)

Последовательные станы характеризуются расположением рабочих клетей, стоящих друг за другом таким образом, что прокатываемая полоса проходит в каждой клети один раз. Поэтому число клетей такого стана должно быть равно максимальному числу проходов, необходимых для получения готового профиля. На последовательных станах рабочие клети обычно размещают в несколько параллельных рядов, чтобы сократить длину цеха и лучше использовать его площади. Причём на таких станах расстояние от клети к клети в направлении прокатки увеличивается из-за увеличения длины прокатываемой полосы (поскольку сечение уменьшается, прокатываемый металл вытягивается в длину). Соответственно увеличивается и частота вращения валков. Последовательные станы используют в основном как сортовые.

Рис. 4. Простые (а) и фасонные (б) калибры

Полунепрерывные станы состоят из двух групп рабочих клетей: непрерывной и линейной, или последовательной. В непрерывной группе клетей прокатываемая полоса может находиться одновременно в двух, трёх и более клетях, т.е. прокатываться непрерывно. А во второй группе полоса прокатывается или на линейном, или на последовательном стане. Полунепрерывные станы используются как сортовые, проволочные и полосовые.

Наиболее современными станами являются непрерывные станы. По сравнению с другими типами станов непрерывные характеризуются более высокими скоростями прокатки (следовательно и производительностью). При этом привод валков рабочих клетей может быть как индивидуальным, так и групповым. Эти станы используют в качестве заготовочных, широкополосных, средне- и мелкосортных, проволочных и др.

Валки являются основным рабочим инструментом прокатного стана, в них непосредственно осуществляется деформация металла. Затраты, связанные с эксплуатацией валков, составляют 5-15 % всех расходов по прокатному стану.

Прокатные валки классифицируют по назначению, форме бочки валка, конструкции, материалу. По назначению валки бывают сортовые и листовые, кантующие, разрезные, правѝльные и т.д., валки для горячей и холодной прокатки, валки обжимные, черновые, предчистовые и чистовые.

По форме бочки валки бывают гладкие или цилиндрические и с калибрами. По конструкции различают валки цельнолитые, цельнокованые и составные. По материалу валки бывают стальные, чугунные и из твёрдых сплавов. Рабочий диаметр валков выбирают так, чтобы они захватывали металл без принудительного заталкивания, а также исходя из условий прочности и жёсткости, особенно для тонколистовых станов.

Рис.5. Варианты расположения валков в рабочих клетях:

а – двухвалковая клеть; б – трёхвалковая сортовая и листовая; в – четырех-валковая клеть; г – шестивалковая клеть; д – двенадцативалковая клеть; е – двадцативалковая клеть; ж – универсальная балочная клеть; з – универсальная клеть слябинга

По расположению и количеству валков в рабочих клетях и их конструкции прокатные станы делятся на несколько групп: двух-, трёх-, четырёх- и многовалковые, универсальные специальной конструкции (рис. 5).

Двухвалковые клети (дуо-) наиболее распространены, и бывают реверсивные и нереверсивные. В реверсивных клетях валки имеют переменное направление вращения. Прокатываемый металл проходит между валками вперёд и назад нужное количество раз, а валки соответственно изменяют направление вращения, реверсируются. Реверсивные двухвалковые клети применяют в обжимных, толстолистовых, сортовых и листовых станах.

В нереверсивных двухвалковых клетях валки имеют постоянное вращение в одну сторону. Прокатываемый металл проходит между валками такой клети только один раз и в одном направлении. Нереверсивные клети применяют в линейных многоклетевых, последовательных, полунепрерывных и непрерывных прокатных станах при производстве заготовок, сортового проката, катанки, листа.

В трёхвалковых клетях оси валков расположены в одной вертикальной плоскости и имеют постоянное направление вращения. Трёхвалковые клети нашли широкое применение при производстве сортового проката. Прокатываемый металл движется в одну сторону между нижним и средним валками и в обратную сторону – между средним и верхним. Для подъёма металла на верхний уровень и его задачи между верхним и средним валками перед клетью или позади её устанавливают подъёмно-качающиеся столы.

При производстве листа также применяют трёхвалковые клети, но со средним валком меньшего диаметра, чем нижний и верхний. Средний валок является неприводным и в процессе прокатки прижимается то к верхнему, то к нижнему валку.

Так же, как и при производстве сортового проката, перед клетью и позади неё устанавливают подъёмно-качающиеся столы. Поскольку трёхвалковые клети обладают небольшой производительностью и малой жёсткостью валковой системы, в последнее время они практически не применяются.

В четырёхвалковых клетях, как и в трёхвалковых, валки также расположены в одной вертикальной плоскости один над другим. В этих клетях два валка являются рабочими, а два других – опорными. Рабочие валки имеют меньший диаметр и размещены в середине клети, опорные валки имеют больший диаметр и расположены сверху и снизу. Опорные валки предназначены для уменьшения прогиба рабочих валков и для увеличения жёсткости валковой системы. Приводными валками в клетях кварто- (четырёхвалковых) являются рабочие валки. Станы с четырёхвалковыми клетями получили широкое распространение для горячей и холодной прокатки толстых и тонких листов, широких полос и лент.

С использованием четырёхвалковых клетей прокатка осуществляется на непрерывных многоклетевых и одноклетевых станах. Четырёхвалковые нереверсивные клети используют на непрерывных станах. Реверсивные четырёхвалковые клети используют в одноклетевых станах горячей и холодной прокатки.

К многовалковым клетям относятся шести-, двенадцати- и двадцативалковые клети.

Шестивалковые клети имеют два рабочих приводных валка и четыре опорных. Эти клети отличаются повышенной жёсткостью самой клети и меньшим прогибом опорных валков. Благодаря этому клети используют для холодной прокатки тонких полос и узких лент в рулонах с точными допусками по толщине. Однако поскольку преимущества этих клетей по сравнению с четырёхвалковыми клетями невелики, а конструкция их сложнее, то значительного распространения они не получили.

Широко применяются в прокатном производстве двенадцати- и двадцативалковые клети. Такое усложнение конструкций рабочих клетей оправдывается рядом преимуществ, которые выражаются в жесткой конструкции валковой системы и всей рабочей клети. Это позволяет применять их для производства тонкой и тончайшей ленты. Диаметры рабочих валков в таких многовалковых клетях лежат в пределах от 3 до 50 мм. Они являются неприводными и опираются на ряд приводных валков с большим диаметром, а последние, в свою очередь, на ряд опорных валков.

Универсальные клети имеют горизонтальные и вертикальные валки, расположенные в одной вертикальной плоскости. Обжатие металла осуществляется горизонтальными и вертикальными валками одновременно.

Такие клети применяются в универсальных балочных клетях, где вертикальные валки неприводные. Эти клети применяют только для прокатки широполочных двутавровых балок (высота балок до 1000 мм, ширина полок до 400 мм), а также для прокатки других профилей (рельсов, универсальных листов и др.).

Кроме того, универсальные (обычные) клети применяют как реверсивные двухвалковые (в слябингах) или четырёхвалковые (в черновых широкополосных станах) клети. В этих клетях вертикальные плоскости, в которых размещены или горизонтальные, или вертикальные валки, находятся на некотором близком расстоянии друг от друга.

В этих клетях обжатие прокатываемого металла осуществляется и горизонтальными и вертикальными валками. При этом вертикальные валки располагают с передней или задней стороны рабочей клети, в задачу которых входит получение ровных и гладких боковых граней прокатываемого металла.

Клети специальной конструкции имеют самое различное расположение валков. К этой группе относятся колёсопрокатные, бандажепрокатные, вилопрокатные, кольцепрокатные, шаропрокатные станы, а также станы для прокатки профилей переменного и периодического сечения, шестерен и других изделий.

Кроме собственно прокатного стана в состав технологических линий для прокатки входит большое количество вспомогательного оборудования, которое подразделяют на две основные группы: транспортную, выполняющую операции по перемещению металла, подаче его к рабочим клетям и его кантовку, и обрабатывающую, работа которой связана с операциями по отделке проката.

К транспортной группе агрегатов и механизмов относятся рольганги, холодильники, манипуляторы, кантователи, поворотные и подъёмные механизмы. К обрабатывающей группе агрегатов и механизмов относятся ножницы, пилы, правѝльные механизмы и прессы, моталки, разматыватели и др.

Важную роль играют рольганги – системы роликов, установленных на раму. Привод роликов осуществляется от электродвигателей, а при их вращении металл, уложенный на рольганг, получает продольное перемещение за счёт сил трения. Рольганги обеспечивают подачу металла к прокатному стану, задачу его в валки, приёма из валков и передвижение к ножницам, пилам, правѝльным и другим устройствам и механизмам.

Холодильники являются связующим звеном между прокатным станом и агрегатами для отделки проката. На холодильнике осуществляется приём прокатанного металла, его охлаждение, передача на отводящий рольганг, транспортирование металла к отделочным агрегатам.

Наиболее распространённые реечные холодильники обеспечивают охлаждение полос с помощью подвижных зубчатых реек, совершающих качательно-поступательное движение. Важным достоинством этих холодильников является возможность правки прокатанного металла в процессе охлаждения. При перемещении по холодильнику металл охлаждается до 80-120 °С, передаётся на отводящий рольганг, ведущий к ножницам для холодной резки на мерные длины.

Подготовленный таким образом прокат, как правило, поступает в агрегаты для термической обработки для улучшения его свойств: закалки с целью придания твёрдости, либо наоборот – в агрегат отжига для смягчения (например, для последующего переката листа в тонкий холоднокатаный лист), а затем в агрегаты для отделки поверхности – механическим либо химическим (травление) способом.

Рис.6 . Машина для закалки головок рельсов

Тонколистовому прокату в дальнейшем также могут на специальных агрегатах придаваться специальные свойства. Преимущественно он подвергается цинкованию для защиты от коррозии путём пропускания через ванну с расплавленным цинком а агрегатах непрерывного горячего цинкования (АНГЦ), а также ему придаются дополнительные защитные и эстетические свойства путём нанесения полимерных покрытий либо путём окраски.

При этом важно отметить, что на всех стадиях производства важную роль играет контроль качества, осуществляемый как путём вырезания образцов из металла для последующей оценки его свойств стандартными методами, так и с использованием способов неразрушающего контроля – ультразвукового, электроиндуктивного, рентгено- и гамма-дефектоскопии.

Читайте также: